Настоящее изобретение относится к разделенному на волокна целлюлозному продукту, в частности измельченной целлюлозе, содержащему сшитые волокна целлюлозы. Изобретение также относится к абсорбирующим изделиям, состоящим по меньшей мере частично из указанного целлюлозного продукта, и к способу получения целлюлозных прокладок, в частности из измельченной целлюлозы, включающему разделение, иными словами, отделение друг от друга, целлюлозных волокон с использованием механических устройств и их сшивку.

В течение многих лет сохраняется интерес к химически сшитой измельченной целлюлозе, которую предложено использовать в качестве абсорбирующих продуктов в гигиенических целях. Это предложение основано, в частности, на благоприятных свойствах сшитой целлюлозы, в том числе, в отношении таких свойств, как абсорбционная способность, удельная влагоемкость и скорость абсорбции, которые исключительно важны при производстве абсорбирующих продуктов гигиены, например, подгузников (салфеток), гигиенических полотенец и т.п.

В литературе (патент US N 3224926, 1965 г.) описано применение формальдегида для сшивки разделенных волокон целлюлозы в сухом виде. Помимо этого, было предложено также использовать другие сшивающие агенты: бифункциональные альдегиды, полифункциональные карбоксильные кислоты и производные дигидроксиэтиленмочевины (заявка WO 93/016228, 1993 г.). Разделенная на волокна целлюлоза, т. е. отделенные друг от друга волокна, например измельченная целлюлоза, полученная в соответствии с этими способами, характеризовалась существенно улучшенной абсорбционной способностью, удельной влагоемкостью и скоростью абсорбции.

Кроме того, стало известно (WO 88/04794, 1988 г.), что целлюлозный продукт, полученный путем обработки целлюлозы полифункциональными альдегидами в качестве сшивающих агентов в присутствии этиленгликолей, пропиленгликолей или полиэфиргликолей, обладает улучшенными абсорбционными свойствами, в основном скоростью абсорбции. При необходимости проведения реакции сшивки ее осуществляют в обычном сушильном аппарате с целлюлозными волокнами в виде листов, т.е. при наличии контакта волокно-волокно, при температурах, не превышающих 100oC. Определено также, что содержание сухого вещества, связанного в реакции сшивки, составляет от 1 до 20%, т.е. волокна частично набухают в воде. Разделение листов осуществляют в последующих стадиях традиционными методами в сухом состоянии перед формованием абсорбирующих изделий, например детских подгузников, предметов женской гигиены и т.п. Увеличение абсорбционной способности по сравнению с совершенно необработанными волокнами составляет приблизительно 15%.

Целлюлозный продукт, содержащий обработанные, сшитые в сухом виде волокна, обычно характеризуется высокой упругостью в сухом виде, означающей, что для сжатия продукта до достижения им высокой плотности, например более 0,20-1,00 г/см3, требуется использование высокого давления и высоких температур. Из литературы (заявка PCT/US92/01668, 1992 г.) известно, что для достижения такой плотности необходимо приложение давления от 55 до 7930 бар (от 800 до 115 000 фунт/дюйм2) и температуры от 60 до 180oC. По нескольким причинам высокая упругость является недостатком. Например, для сжатия до достижения высокой плотности требуется мощное и, следовательно, дорогое оборудование.

Из патента США 4888093, D 21 M 5/12, D 21 H 5/12, 1989, известен целлюлозный продукт, разделенный на волокна, например измельченная целлюлоза, имеющий волокнистую структуру, полученную путем сшивки в сухом состоянии целлюлозных волокон, пропитанных эффективным количеством сшивающего агента и разделенных на волокна перед проведением реакции сшивания. Однако этот продукт обладает недостаточно хорошей прессуемостью и не позволяет ее регулировать.

Задачей настоящего изобретения является создание разделенного на волокна целлюлозного продукта описанного выше типа, который бы обладал волокнистой структурой, имеющей улучшенную, предпочтительно регулируемую, прессуемость. Более конкретно, задачей настоящего изобретения является создание целлюлозного продукта для использования в абсорбирующих продуктах, в частности абсорбирующих прокладках, предназначенных для сбора жидкостей, которые выделяет организм, например продуктов, включающих детские подгузники, гигиенические полотенца и продукты для использования при недержании. Кроме того, задачей настоящего изобретения является более эффективное использование транспортных средств и складских помещений, а также снижение затрат на транспортировку и хранение благодаря более высокой прессуемости продукта.

Указанная задача решается тем, что в целлюлозном продукте, разделенном на волокна, например измельченной целлюлозе, имеющей волокнистую структуру, полученную путем сшивки в сухом состоянии целлюлозных волокон, разделенных на волокна перед проведением реакции сшивания и пропитанных эффективным количеством сшивающего агента, волокнистая структура получена при пропитывании целлюлозных волокон также и эффективным количеством по меньшей мере одного бифункционального, трифункционального или полифункционального спирта, при этом она характеризуется хорошей прессуемостью при сшивке и воздействии тепла и давления.

Целлюлозные волокна могут быть сшиты при температуре от 100 до 210oC, предпочтительно при температуре выше 120oC.

Целлюлозные волокна могут быть сшиты при температуре от 140 до 190oC.

Сшитые целлюлозные волокна могут состоять из набухших и, в результате этого, размягченных полимеров целлюлозы, которые могут быть получены путем пропитки целлюлозных волокон эффективным количеством по меньшей мере одного бифункционального, трифункционального или полифункционального спирта.

Целлюлозный продукт может иметь плотность после прессования, которая при тех же самых условиях, а именно времени прессования, температуре и давлении, по меньшей мере на 15% выше плотности целлюлозного продукта, волокна которого не пропитаны бифункциональным, трифункциональным или полифункциональным спиртом или не обработаны каким-либо иным методом с аналогичным эффектом и волокна которого в остальных отношениях относятся к тому же типу и сшиты тем же сшивающим агентом, что и волокна указанного первым целлюлозного продукта.

Указанный бифункциональный, трифункциональный или полифункциональный спирт может иметь молекулярную массу более 60 г/моль.

В углеродной цепи указанного бифункционального, трифункционального или полифункционального спирта могут содержаться один или более гетероатомов, любой из которых может представлять собой кислород или азот.

Указанный бифункциональный, трифункциональный или полифункциональный спирт может содержать одну или две полярные функциональные группы, относящиеся к группам, включающим альдегидные, кетоновые и карбоксильные группы.

Целлюлозные волокна могут быть пропитаны 2-150 г бифункционального, трифункционального или полифункционального спирта.

Целлюлозные волокна могут быть пропитаны 5-50 г бифункционального, трифункционального или полифункционального спирта.

Волокнистая структура может быть получена путем пропитывания целлюлозных волокон эффективным количеством глицерина.

В полученной из целлюлозного продукта воздушно-сухой абсорбционной прокладке, спрессованной до достижения в сухом состоянии плотности, которая по меньшей мере на 50 кг/м3 выше плотности воздушно-сухой абсорбционной прокладки, полученной из необработанных волокон, ее удельная влагоемкость по меньшей мере может по существу соответствовать удельной влагоемкости необработанного спрессованного продукта, т.е. целлюлозного продукта, по существу состоящего из целлюлозных волокон, которые не были сшиты и не были пропитаны бифункциональными, трифункциональными или полифункциональными спиртами или любым другим эквивалентным реагентом.

В воздушно-сухой абсорбционной прокладке, полученной из целлюлозного продукта и спрессованной до достижения в сухом состоянии плотности, которая по меньшей мере на 50 кг/м3 выше плотности воздушно-сухой абсорбционной прокладки, полученной из необработанных волокон, ее абсорбционная способность по меньшей мере может соответствовать или превышать абсорбционную способность спрессованного продукта, полученного из необработанной целлюлозной пульпы, т. е. целлюлозного продукта, по существу состоящего из целлюлозных волокон, которые не были сшиты и не были пропитаны бифункциональными, трифункциональными или полифункциональными спиртами или любым другим эквивалентным реагентом, при этом абсорбционная прокладка, полученная из необработанных целлюлозных волокон, была спрессована до достижения плотности 200 кг/м3.

Целлюлозный продукт может содержать от 10 до 150 г сшивающего агента на кг целлюлозных волокон.

Целлюлозный продукт может содержать от 20 до 60 г сшивающего агента на кг целлюлозных волокон.

Химические сшивки между целлюлозными молекулами могут быть образованы одним веществом или более из группы сшивающих агентов, включающей бифункциональные, трифункциональные или полифункциональные органические кислоты, бифункциональные, трифункциональные или полифункциональные альдегиды, а также гетероциклические соединения, содержащие в кольце помимо углерода по меньшей мере два атома азота, включая дигидроксиэтиленмочевину, диметилдигидроксиэтиленмочевину, а также производные двух последних соединений.

Химические сшивки могут быть образованы в реакциях с катализатором - одним веществом или более из группы, включающей гипофосфит щелочного металла, полифосфат щелочного металла, фосфат щелочного металла, сульфат щелочного металла, фторборат натрия, карбонат натрия, кислоты Льюиса, например треххлористое железо, и органические амины.

Целлюлозные волокна, которые подвергают сшивке, могут быть выбраны из группы, включающей беленые, частично беленые и небеленые волокна, делигнифицированные волокна сульфатной и сульфитной целлюлозы, из хвойной и лиственной древесины, термомеханическую и термомеханохимическую древесную массу, а также смеси указанных материалов, при этом целлюлозные волокна предпочтительно состоят из беленой сульфатной древесной массы хвойных пород.

Целлюлозный продукт может иметь форму волокнистой ткани, спрессованной после разделения волокон и сшивки, при этом он еще раз может быть подвергнут разделению волокон с последующим формованием в виде абсорбционных прокладок или части абсорбционных прокладок с низкой плотностью.

Из международной заявки WO 088/04704 A1, D 21 C 9/00, 1988, известна абсорбирующая прокладка, содержащая целлюлозный продукт, разделенный на волокна, например, измельченной целлюлозы, имеющая волокнистую структуру, полученную путем сшивки целлюлозы, пропитанной заданным (эффективным) количеством сшивающего агента. Однако известная прокладка, которая содержит известный целлюлозный продукт, не обладает хорошей прессуемостью и не является достаточно тонкой и удобной.

Задачей изобретения также является создание более тонких и удобных абсорбирующих прокладок, чем имеющиеся на данный момент, вместе с тем обладающих хорошими абсорбционными свойствами.

Указанная задача решается тем, что абсорбирующая прокладка, содержащая целлюлозный продукт, разделенный на волокна, например, измельченной целлюлозы, имеющая волокнистую структуру, полученную путем сшивки целлюлозы, пропитанной заданным (эффективным) количеством сшивающего агента, состоит, по меньшей мере частично, из целлюлозного продукта согласно данному изобретению.

Указанный целлюлозный продукт может находиться в смеси с полимерными суперабсорбентами, под которыми понимают полимеры, способные к образованию гелей, содержащих по меньшей мере 10 г воды на г полимера.

Абсорбционная прокладка дополнительно может содержать синтетические волокна в качестве усиливающих волокон, включая синтетические волокна, предпочтительно в смеси с указанным целлюлозным продуктом.

Целлюлозный продукт в абсорбционной прокладке может находиться в смеси с несшитыми целлюлозными волокнами или быть прослоен ими.

Абсорбционная прокладка может иметь градиент плотности.

Абсорбционная прокладка может быть получена из двух или более различных вариантов целлюлозного продукта, при этом указанные варианты перед сборкой могут быть сформованы и спрессованы до достижения различной плотности.

Абсорбционная прокладка может иметь слои, характеризующиеся различной прессуемостью и, следовательно, различной плотностью после прессования, при этом указанные слои могут быть получены путем добавления различного относительного количества бифункционального, трифункционального или полифункционального спирта или эквивалентного импрегнирующего агента.

Абсорбционная прокладка может состоять из одного или более продуктов, включающих детские подгузники, гигиенические полотенца и продукты, применяющиеся при недержании, или другие продукты, предназначенные для сбора жидкостей, выделяемых организмом.

Абсорбционная прокладка может иметь один или более слоев, обращенных к потребителю, при этом указанные слои могут иметь более низкую плотность, чем нижележащие слои с тем, чтобы обладать способностью к поглощению относительно больших количеств жидкости за короткий период времени.

Кроме того, задача изобретения решается тем, что предложен способ получения целлюлозного продукта, в частности, измельченной целлюлозы, включающий разделение целлюлозных волокон и их сшивку, в котором целлюлозные волокна пропитывают эффективным количеством химических реагентов, включающих сшивающий агент и по меньшей мере один бифункциональный, трифункциональный или полифункциональный спирт, пропитанное вещество сушат, разделяют на волокна после сушки и разделенные целлюлозные волокна сшивают в сухом состоянии путем нагрева высушенного разделенного на волокна целлюлозного продукта, в результате чего полученный целлюлозный продукт характеризуется хорошей прессуемостью при воздействии тепла и давления в сочетании с хорошими абсорбционными свойствами.

Реакцию сшивки можно проводить в сухом состоянии при температуре волокон от 100 до 210oC.

Реакцию сшивки можно проводить в сухом состоянии при температуре волокон от 140 до 190oC.

Целлюлозные волокна можно пропитывать эффективным количеством химического реагента, вызывающего набухание волокон и, вследствие этого, размягчение полимеров целлюлозы, в результате чего улучшается прессуемость целлюлозного продукта при воздействии тепла и давления.

Указанный бифункциональный, трифункциональный или полифункциональный спирт может иметь молекулярную массу более 60 г/моль.

В углеродной цепи указанного бифункционального, трифункционального или полифункционального спирта может содержаться один или более гетероатомов, любой из которых может представлять собой кислород или азот.

Указанный бифункциональный, трифункциональный или полифункциональный спирт может содержать одну или две полярные функциональные группы, относящиеся к группам, включающим альдегидные, кетоновые и карбоксильные группы.

Целлюлозные волокна можно пропитывать 2-150 г бифункционального, трифункционального или полифункционального спирта.

Целлюлозные волокна можно пропитывать 5-50 г бифункционального, трифункционального или полифункционального спирта.

Целлюлозные волокна могут быть пропитаны глицерином.

Сшивающий агент можно добавлять в количестве, соответствующем 10-150 г сшивающего агента на кг целлюлозных волокон.

Сшивающий агент можно добавлять в количестве, соответствующем 20-60 г сшивающего агента на кг целлюлозных волокон.

В качестве сшивающего агента можно добавлять одно вещество или более из группы сшивающих веществ, включающей бифункциональные, трифункциональные или полифункциональные органические кислоты, бифункциональные, трифункциональные или полифункциональные альдегиды, а также гетероциклические соединения, содержащие в кольце помимо углерода по меньшей мере два атома азота, включая дигидроксиэтиленмочевину, диметилдигидроксиэтиленмочевину, а также производные двух последних соединений.

Реакцию сшивки можно катализировать веществом, выбранным из группы, включающей гипофосфит щелочного металла, полифосфат щелочного металла, фосфат щелочного металла, сульфат щелочного металла, фторборат натрия, карбонат натрия, кислоты Льюиса, например треххлористое железо, и органические амины.

Целлюлозные волокна, которые подвергают сшивке, могут быть выбраны из группы, включающей беленые, частично беленые и небеленые волокна, делигнифицированные волокна сульфатной и сульфитной целлюлозы, из хвойной и лиственной древесины, термомеханическую и термомеханохимическую древесную массу, а также смеси указанных материалов, при этом целлюлозные волокна предпочтительно состоят из беленой сульфатной древесной массы хвойных пород.

Целлюлозные волокна целесообразно сшивать при температуре от 100 до 210oC, предпочтительно при температуре выше 120oC, целесообразно при температуре от 140 до 210oC. В ряде случаев другие импрегнирующие агенты, помимо бифункциональных, трифункциональных или полифункциональных спиртов, могут давать эффект в соответствии с изобретением, т.е. придавать продукту волокнистую структуру, характеризующуюся хорошей прессуемостью при воздействии тепла и давления. В этом случае использование таких химических реагентов также относится к области настоящего изобретения. Указанные сшитые целлюлозные волокна, по видимому, состоят из набухших и, в результате этого, размягченных полимеров целлюлозы, которые могут быть получены путем пропитки целлюлозных волокон эффективным количеством бифункционального, трифункционального или полифункционального спирта или путем иной обработки, вызывающей набухание волокон.

Продукт в соответствии с изобретением отличается также тем, что после прессования он имеет плотность, которая при тех же самых условиях, а именно времени прессования, температуре и давлении, по меньшей мере на 15% выше плотности целлюлозного продукта, волокна которого не пропитывали бифункциональными, трифункциональными или полифункциональными спиртами или не проводили иную обработку, вызывающую набухание волокон, и волокна которого в остальных отношениях относятся к тому же типу и сшиты в той же степени и тем же агентом, что и волокна целлюлозного продукта в соответствии с изобретением.

На прессуемость разделенного на волокна и сшитого целлюлозного продукта оказывает влияние добавление бифункционального, трифункционального или полифункционального спирта, предпочтительно в сочетании со сшивающим агентом. При этом наиболее подходящими спиртами являются спирты, имеющие точку кипения (при атмосферном давлении), превышающую температуру протекания реакции сшивки, т.е. имеющие точку кипения выше 100oC, предпочтительно выше 120oC и еще целесообразнее выше 140oC.

В соответствии с рабочей гипотезой, принятой на данном этапе, в реакции участвуют гидроксильные группы полифункциональных спиртов, взаимодействующие со сшивающим агентом таким же образом, что и гидроксильные группы целлюлозы. При этом спирты оказываются связаны ковалентными связями с молекулами целлюлозы, что приводит к изменению ее степени набухания, в связи с чем упругость в сухом состоянии снижается. Добавление спирта приводит, по видимому, к размягчению сшитого полимера целлюлозы, по меньшей мере в сухом виде и, в особенности, при высоких температурах. При этом сшитые таким образом волокна целлюлозы могут быть спрессованы до достижения существенно более высокой плотности при значительно более низком давлении по сравнению с сшитыми в сухом виде волокнами целлюлозы, к которым не добавляли какого-либо из указанных спиртов.

В связи с этим следует отметить также, что указанная гипотеза не ограничивает область приведенного изобретения.

Помимо указанных спиртов к области настоящего изобретения относятся также другие химические реагенты, вызывающие набухание структуры целлюлозы.

Независимо от справедливости вышеупомянутой рабочей гипотезы в изобретении предложен также способ получения целлюлозного продукта, в частности измельченной целлюлозы, включающий разделение целлюлозных волокон и их сшивку в сухом виде, что позволяет заранее регулировать прессуемость конечного продукта. В соответствии с изобретением целлюлозные волокна пропитывают эффективным количеством химических реагентов, вызывающих набухание волокон и, вследствие этого, размягчение полимеров целлюлозы, что приводит к улучшенной прессуемости целлюлозного продукта при воздействии тепла и давления. Таким образом, формируется целлюлозная волокнистая структура при высоком содержании в волокнах по меньшей мере одного из указанных спиртов, которую можно спрессовать до достижения требуемой плотности при умеренных давлениях и температурах и которая в то же время характеризуется по существу такими же абсорбционными свойствами, что и сшитая измельченная целлюлоза, полученная традиционными способами и спрессованная до той же плотности, но с применением значительно более высоких давления и температуры.

Измельченная целлюлоза в соответствии с настоящим изобретением имеет существенно более высокую абсорбционную способность и удельную влагоемкость, чем соответствующая масса, состоящая из необработанных несшитых волокон целлюлозы, при той же исходной плотности в сухом виде перед пропиткой жидкостью.

Возможность регулировать прессуемость измельченной целлюлозной массы, содержащей сшитые волокна целлюлозы, очень важна при производстве абсорбирующих продуктов, например подгузников, гигиенических полотенец и продуктов для использования при недержании. Очевидным преимуществом разделенного на волокна сшитого целлюлозного продукта является то, что он может быть спрессован до достижения высокой плотности при умеренных давлениях и температурах, обладая вместе с тем такими же или более высокими абсорбирующими свойствами, что и волокнистые структуры, полученные с использованием несшитых волокон, имеющих существенно более низкую плотность в сухом виде.

Для оптимального использования целлюлозных волокон продукты в соответствии с изобретением, по видимому, должны иметь градиент плотности, например, содержать ткани, полученные и спрессованные перед сборкой до достижения различной плотности, или массу, имеющую различную прессуемость, которой можно достичь, например, путем введения различных количеств бифункциональных, трифункциональных или полифункциональных спиртов или аналогичных химических реагентов для пропитки целлюлозных волокон, формования в сухом или влажном виде тканей и последующего прессования на обычном оборудовании. Таким образом могут быть получены абсорбирующие изделия, имеющие градиент плотности. Число слоев, используемых в абсорбирующих продуктах, и плотность различных слоев определяется предполагаемой областью применения. Верхний слой продуктов, предназначенных для поглощения больших количеств жидкости за короткий период времени, может иметь низкую плотность, при этом этот слой обращен к потребителю абсорбирующего продукта, в то время как прилегающие к нему слои или слой могут быть спрессованы до более высоких значений плотности.

Детские подгузники современного типа в настоящее время прессуют до достижения в среднем плотности 130-170 кг/м3. Целлюлозная масса в соответствии с изобретением дает прекрасную возможность увеличения средней плотности абсорбирующего изделия в абсорбирующих продуктах и, таким образом, позволяет снизить затраты на транспортировку и хранение этих продуктов.

Целлюлозной массе в соответствии с изобретением можно придать форму волокнистых тканей высокой плотности. Волокнистые ткани могут быть получены по сухой или мокрой технологии, при этом волокна диспергируют в воздухе или воде с получением ткани, формуемой на бесконечной основе. Такие ткани могут быть смотаны в рулон высокой плотности, что существенно снижает затраты на транспортировку и хранение такой массы, используемой в качестве полуфабриката. Волокнистая ткань может быть затем разделена на волокна, например, в молотковой дробилке, после чего из нее можно сформировать продукты требуемой плотности, которая может быть существенно ниже, чем исходная плотность массы и полностью определяется требованиями к абсорбционным свойствам конечного продукта. В качестве альтернативы волокнистая ткань может быть разрезана на части требуемых размеров и размещена в соответствующем месте абсорбирующего продукта. Громадным преимуществом в связи с этим является то, что пульпа, содержащая сшитые в сухом виде целлюлозные волокна в соответствии с изобретением, может быть применена в современном оборудовании для производства подгузников (и продуктов для применения при недержании), а также в установках для производства гигиенических полотенец и воздушной бумаги.

Ткани, полученные из массы в соответствии с изобретением, могут также содержать полимеры суперабсорбента (САП) в форме порошка или волокон. В данном случае САП определены как полимеры, способные к образованию гелей, содержащих по меньшей мере 10 г воды на 1 г полимера. Некоторые области применения могут потребовать усиления массы посредством введения длинных волокон, которые повышают прочность на разрыв. Примерами волокон, оказывающих такое действие, являются вискозные и полиэфирные волокна, однако можно использовать и другие полимерные волокна. Таким образом, могут быть получены ткани, достаточно прочные для осуществления способа, в котором ткани требуемой плотности разрезают на части и размещают в соответствующем месте абсорбирующих продуктов.

Повышенная прочность также желательна для продуктов, имеющих низкую поверхностную плотность, для предотвращения разрывов абсорбирующей прокладки в конечном продукте. Усиливающие волокна представляют также интерес при производстве тканей из целлюлозной массы на обычном оборудовании, например в молотковой дробилке, для использования при плотности, меньшей плотности исходной ткани. Усиливающие волокна вносят вклад в создание волокнистой структуры, имеющей низкую плотность и хорошие абсорбирующие свойства наряду с существенно повышенной прочностью.

Для пропитки волокон целесообразно использовать бифункциональный, трифункциональный или полифункциональный спирт, имеющий молекулярную массу более 60 г/моль. В ряде случаев в углеродной цепи указанного бифункционального, трифункционального или полифункционального спирта могут содержаться гетероатомы, например кислород или азот. Полифункциональные спирты или эквивалентные им реагенты могут при необходимости содержать одну или две полярные функциональные группы, относящиеся к группам, включающим альдегидные, кетоновые и карбоксильные группы.

В соответствии с изобретением целлюлозные волокна пропитывают 2-150 г бифункционального, трифункционального или полифункционального спирта на 1 кг целлюлозного волокна. Спирт предпочтительно состоит из глицерина, который вводят в количестве от 5 до 50 г на 1 кг целлюлозного волокна. С одной стороны, глицерин относительно дешев, а с другой стороны, он не оказывает токсического или сенсибилизирующего действия. Целлюлозные волокна, которые подвергают сшивке, могут быть выбраны из группы, включающей беленые, частично беленые и небеленые волокна, делигнифицированные волокна сульфатной и сульфитной целлюлозы, из хвойной и лиственной древесины. В качестве целлюлозного волокна можно также использовать термомеханическую и термомеханохимическую древесную массу.

Для получения сшитой в сухом виде прессуемой целлюлозной массы можно использовать следующий способ. Целлюлозные волокна пропитывают водным раствором, содержащим вводимые химические реагенты. При этом предпочтительно используют бифункциональные, трифункциональные или полифункциональные органические кислоты, бифункциональные, трифункциональные или полифункциональные альдегиды, производные дигидроксиэтиленмочевины или производные диметилдигидроксиэтиленмочевины. Количество сшивающего агента, добавляемого к целлюлозным волокнам, выбирают в интервале от 5 до 150 г сшивающего агента на кг целлюлозных волокон. Предпочтительно количество сшивающего агента составляет от 15 до 50 г сшивающего агента на кг целлюлозных волокон. Последующая реакция сшивки может быть катализирована так называемыми кислотами Льюиса, например хлоридом железа (III), хлоридом цинка (II) или хлоридом магния (II). Кроме того, вещества, выбранные из группы, включающей гипофосфит щелочного металла, полифосфат щелочного металла, фосфат щелочного металла, сульфат щелочного металла, фторборат натрия, карбонат натрия и органические амины, также могут катализировать указанную реакцию сшивки. Указанные выше бифункциональные, трифункциональные или полифункциональные спирты также добавляют в этот водный раствор.

Полученные целлюлозные волокна затем формуют в виде ткани, которую сушат при температурах, достаточно низких для того, чтобы не произошла активация сшивающего агента до того, как будет проведено разделение на волокна в сухом виде, т.е. при содержании сухих веществ более 80%, предпочтительно от 90% до 95%. Разделение на волокна в сухом виде рекомендуется проводить в молотковой дробилке. В качестве альтернативы целлюлозу разделяют на волокна перед сушкой во влажном виде, что приводит к получению целлюлозных волокон, скрученных в процессе сушки, что хорошо известно в производстве так называемой "целлюлозной массы быстрой сушки". Разделение во влажном виде осуществляют при содержании сухого вещества 30-80%, предпочтительно 40-55%.

Разделенные и высушенные целлюлозные волокна сшивают в сухом и отделенном друг от друга виде сшивающим агентом, который вводят с последующей активацией путем нагрева до температуры сшивки. Нагрев материала предпочтительно осуществляют путем диспергирования разделенных целлюлозных волокон в горячем воздухе. Требуемые температуры реакции зависят от используемого сшивающего агента. Для того чтобы провести реакцию за технологически приемлемый период времени, температура реакции предпочтительно составляет от 140 до 190oC. При этом реакция сшивки протекает за время от 1 до 30 мин, предпочтительно от 2 до 10 мин.

Остальные аспекты и признаки, а также преимущества изобретения ясны из прилагаемой формулы изобретения и следующего описания проведенных экспериментов и предпочтительного варианта реализации изобретения.

Фиг. 1 иллюстрирует измерение абсорбционных свойств и удельного объема в соответствии со Scan-C 33:80.

Фиг.2 иллюстрирует измерение скорости абсорбции (впитывания).

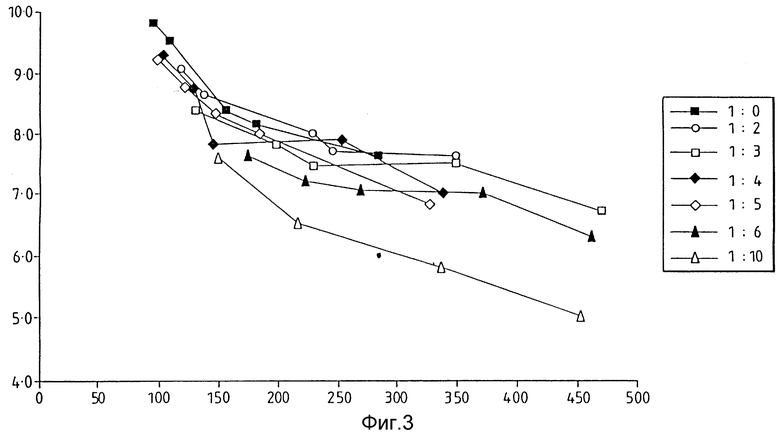

На фиг.3 показана абсорбционная способность как функция начальной плотности в сухом виде при проведении опытов с прессованной измельченной массой, сшитой в сухом виде.

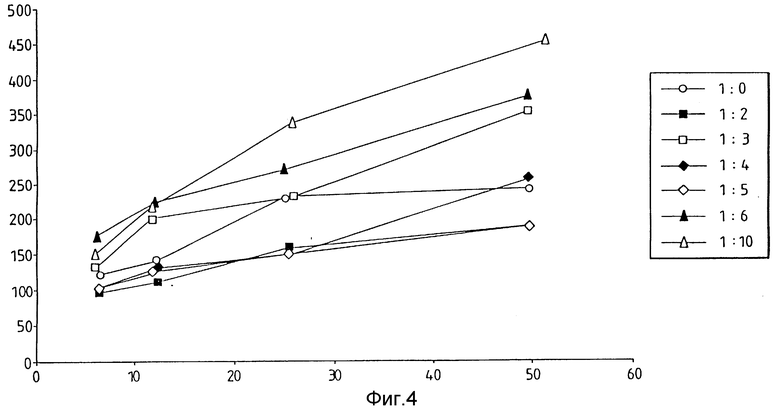

На фиг. 4 показана плотность как функция приложенного к листу давления при 90oC при прессовании целлюлозной массы, сшитой в сухом виде.

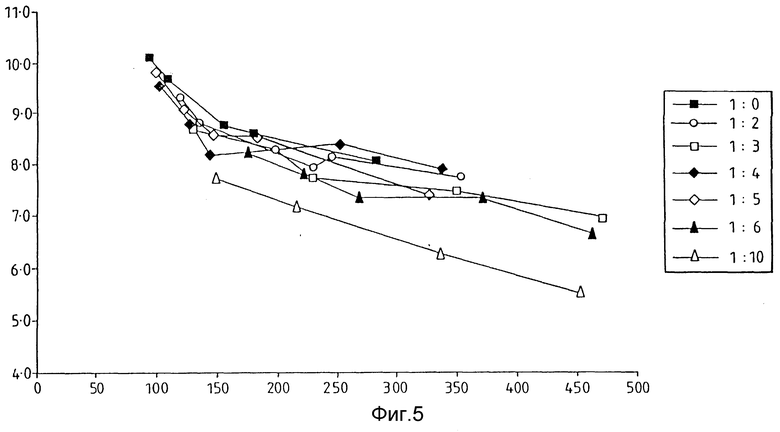

На фиг. 5 показан удельный объем во влажном виде как функция начальной плотности для спрессованной целлюлозной массы, сшитой в сухом виде.

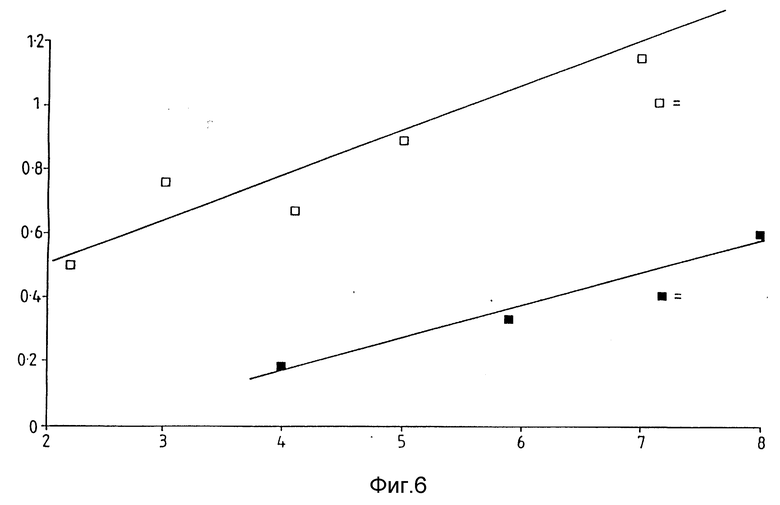

На фиг. 6 представлена в виде диаграммы скорость абсорбции как функция толщины образца целлюлозного продукта в соответствии с изобретением, содержащего порошок суперабсорбента (САП), и материала, который был взят для сравнения и тоже содержал суперабсорбент того же типа.

На фиг. 7 представлена диаграмма, схематически иллюстрирующая предпочтительный пример реализации способа получения измельченной массы или другого разделенного на волокна целлюлозного продукта в соответствии с изобретением.

На фиг. 8 представлена диаграмма, схематически иллюстрирующая другой предпочтительный пример реализации способа получения измельченной массы или другого разделенного на волокна целлюлозного продукта в соответствии с изобретением.

Методика определения удельного объема и абсорбционных свойств в соответствии с модифицированным методом Scan-C 33:80.

Абсорбционная способность:

Абсорбционную способность определяют как отношение массы (веса) жидкости, поглощенной стандартным образцом измельченной массы при определенных условиях, к исходной массе (весу) образца.

Удельный объем:

Удельный объем определяют как объем единицы массы (или веса) образца целлюлозы в сухом виде (сухой удельный объем) или во влажном виде (влажный удельный объем).

Для измерений используют образец массой 1,0 г и диаметром 50 мм, полученный методом воздушного формования в форме прокладки такого же типа, что и для Scan-C 33:80. Плотность образцов после формования составляет от 45 до 60 кг/м3.

Образцы прессовали при различных давлениях и температурах на лабораторном прессе с термостатируемыми пластинами. Толщину образца определяли на пружинном толщиномере, который оказывает давление 2,5 кПа на круглый образец с площадью поверхности 3,14 см2. Толщину прессованного образца определяли по меньшей мере через час после прессования, за которым следовало кондиционирование при 23oC и 50% относительной влажности.

Для измерений использовали устройство, показанное на фиг. 1. Образец 1 помещали вертикально и нагружали его грузом 2, который оказывал давление 2,5 кПа. Затем образец пропитывали водой, подаваемой снизу из перфорированного поддона 3. Уровень воды устанавливали таким образом, чтобы в воду была погружена только нижняя часть образца. Абсорбцию проводили в течение 30 с, после чего уровень воды снижали. Затем образец оставляли для стекания на 30 с, после чего груз 2 снимали и образец взвешивали.

После взвешивания определяли толщину образца на пружинном толщиномере, который оказывает давление 2,5 кПа на круглый образец с площадью поверхности 3,14 см2. Определение проводили в течение 30 с после снятия груза.

Абсорбционную способность рассчитывали по формуле

Y = (b-w)/w,

где Y - абсорбционная способность г/г;

b - масса влажного образца, г.

Удельный объем во влажном виде рассчитывали по формуле

X = A • h • w,

где X - удельный объем, дм3/кг;

А - площадь поверхности нижнего торца образца, см2;

w - масса сухого образца, г,

h - высота нагруженного образца в сухом и влажном виде, см.

Плотность в сухом виде рассчитывали по формуле

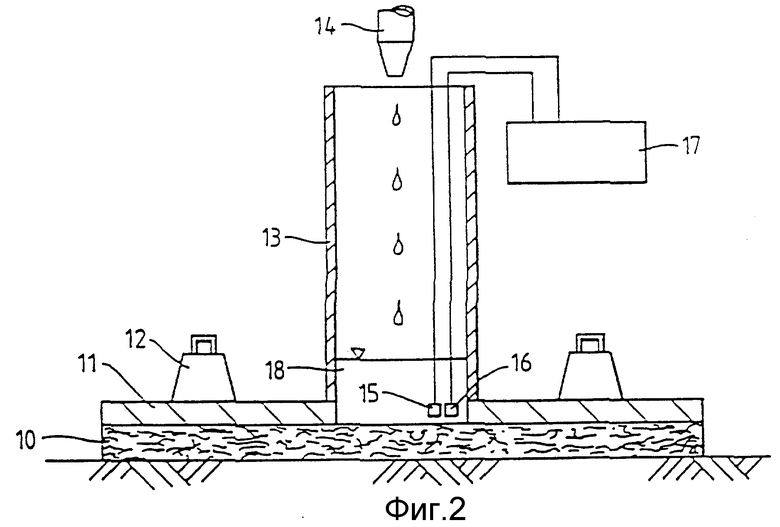

Определение скорости абсорбции (впитывания).

Определение проводили в устройстве, схематически показанном на фиг.2. Образец 10 накрывали нетканым полипропеном со скрученной нитью плотностью 17 г/м2 от фирмы Fibreweb и помещали под пластиной 11, которую нагружали грузом 12 так, чтобы на образец 10 было оказано давление сжатия 2,6 кПа. Пластина 12 имела те же размеры, 12 х 30 см, что и образец 10. В прямоугольной пластине имелось круглое отверстие, которое соединялось с трубкой 13 того же диаметра, 50 мм, что и отверстие. На фиг. 2 также обозначены: трубка для подачи отмеренного количества воды 14, пара электродов 15 и 16 в нижней части трубки 13, непосредственно над образцом 10, и электронные и хронометрические приборы 17.

1 л синтетической мочевины содержал 9,0 г NaCl, 2,69 г КН2РO4, приблизительно 1,8 г Na2HPO4 и 0,1 г кислого фуксина, остальное по существу составляла дистиллированная вода. pH жидкости составлял 6,1-6,4.

Из пипетки 14 было отмерено в трубку 13 50 мл воды за 5 с. Позицией 18 обозначена жидкость в трубке. Было определено время, которое потребовалось для того, чтобы образец впитал всю жидкость 18 из трубки 13. Каждый опыт повторяли 4 раза, т.е. 4 порции синтетической мочевины подавали на образец с интервалом в 5 мин, при этом каждая порция составляла 50 мл.

Первая серия испытаний.

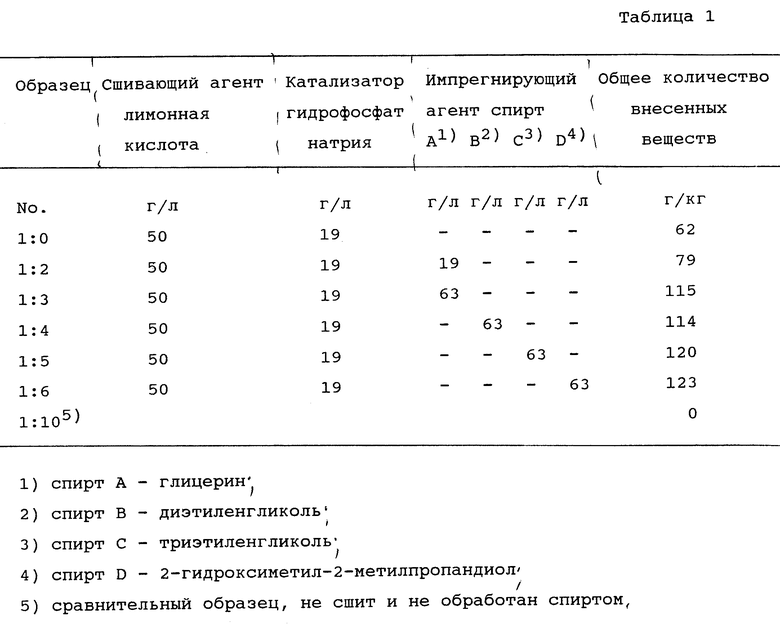

Листы целлюлозной массы беленой сульфатной целлюлозы из хвойной древесины (STORA Fluff ЕС 0,1) взвешивали после кондиционирования при температуре 23oC и 50% относительной влажности. Листы пропитывали химическими реагентами путем их погружения на 15 с в раствор состава, указанного в табл. 1.

Влажные листы прессовали между абсорбирующей бумагой на лабораторном прессе до содержания сухих веществ около 50% при давлении прессования примерно 5 бар. Листы сушили при 80oC в течение 2 ч в прижимном устройстве под сушильным сукном на сушильном цилиндре, после чего проводили окончательную сушку при 110oC в течение 25 мин. Высушенные листы взвешивали и рассчитывали количество добавленных реагентов (на количество целлюлозы).

Пропитанные листы кондиционировали при температуре 23oC и 50% относительной влажности в течение 4 ч, а затем разделяли на волокна в молотковой дробилке Kamas H01 при скорости 4500 об/мин так, чтобы по существу отделить волокна друг от друга. Разделенный на волокна материал нагревали до температуры реакции в печи с теплым воздухом, в которую термостатированный воздух вдували через слой материала. Разделенный на волокна материал выдерживали в печи при температуре реакции в течение 6 мин.

В соответствии с вышеприведенным описанием были приготовлены образцы для испытаний массой 1 г и диаметром 50 мм. Затем образцы подвергали прессованию на лабораторном прессе с обогреваемыми пластинами. После измерения диаметра и толщины спрессованных образцов были рассчитаны истинное давление прессования и полученная плотность.

В табл. 2 представлены полученные результаты. Данные табл. 2 проиллюстрированы в виде диаграммы на фиг. 3-5. На этих фигурах изображены кривые, полученные с использованием данных табл. 2. Кроме того, введено понятие относительной плотности. Смысл этого понятия заключается в попарном сравнении сшитой целлюлозной массы с целлюлозной массой, сшитой в присутствии полифункционального спирта, содержащего соответствующее количество сшивающего агента. Прессование осуществляли в тех же условиях, т.е. при том же давлении, температуре и времени. Плотность целлюлозной массы, которая была только сшита, принимали за 100%.

На фиг.3 показана абсорбционная способность как функция плотности в сухом виде при проведении опытов с прессованной измельченной массой, сшитой в сухом виде. Из приведенных кривых видно, что полностью необработанная измельченная масса (1:10, образец, который не подвергали сшивке и не обрабатывали спиртом) имеет худшую абсорбционную способность при всех значениях исходной плотности в сухом виде. Очевидно также, что целлюлозная масса, которая была только сшита (1:0, образец не был обработан спиртом) имеет абсорбционную способность, которая лишь незначительно лучше абсорбционной способности целлюлозной массы, обработанной спиртом в соответствии с изобретением (образцы 1:2, 1:3, 1:4, 1:5 и 1:6).

На фиг. 4 показана плотность как функция приложенного к листу давления при 90oC при прессовании целлюлозной массы, сшитой в сухом виде. Наиболее легко прессуется полностью необработанная целлюлозная масса (1:10), поскольку она не сшита. Тем не менее, прессуемость сшитой целлюлозной массы, обработанной триэтиленг- ликолем (1:5), практически остается неизменной, что указывает на зависимость результата от химической структуры спирта.

На фиг. 5 показан удельный объем во влажном виде как функция начальной плотности для спрессованной целлюлозной массы, сшитой в сухом виде. Из сравнения полученных данных видно, что полностью необработанная масса (1:10) не может удерживать такое же количество жидкости, как другие образцы. Для образцов целлюлозной массы, обработанных спиртом (1:2, 1:3, 1:4, 1:5 и 1:6), характерны высокие значения удельного объема во влажном виде при высоких значениях плотности. В особенности это заметно для образцов 1:3 и 1:6, которые на всем протяжении соответствующих кривых имеют удельный объем во влажном виде, эквивалентный объему образца необработанной целлюлозной массы, при плотности по меньшей мере на 50 кг/м3 выше плотности этого образца.

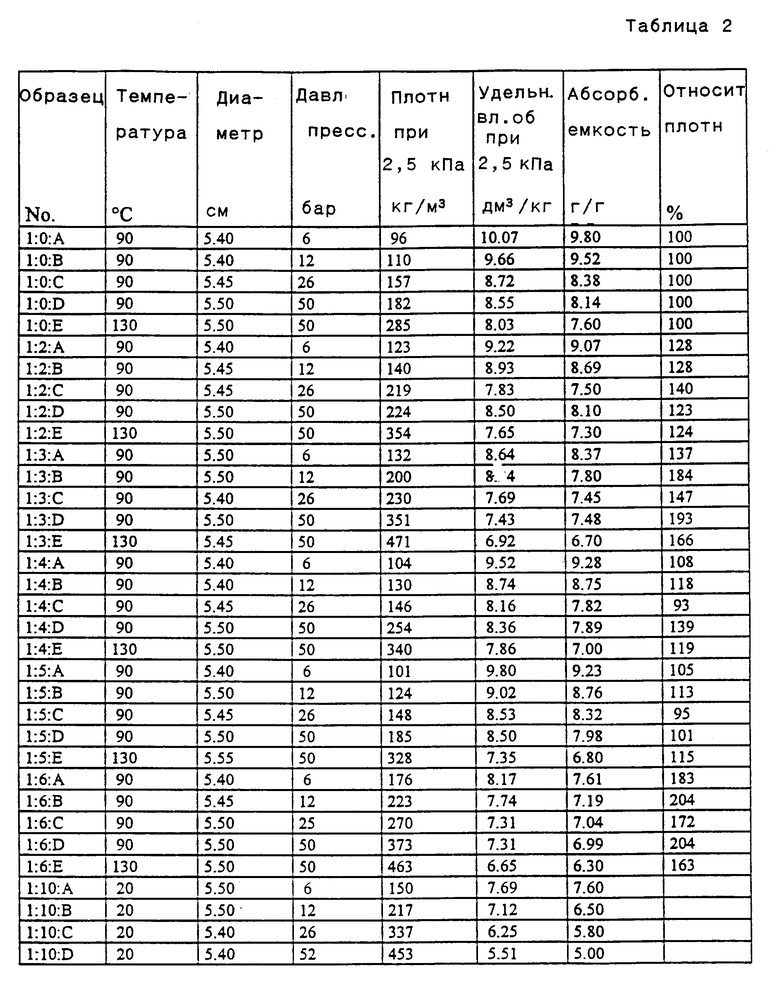

Вторая серия испытаний.

Способность спиртов к снижению упругости целлюлозной массы в сухом виде была изучена при использовании других сшивающих агентов, таких как метилпроизводная диметилдигидроксиэтиленмочевины, ДМДГЭМ, (продукт производства фирмы Societe Francaise Hoechst, товарный знак Arcofix NZF), как видно из табл. 3 и 4. Катализатор V3881 представляет собой кислый раствор (pH 0), содержащий хлорид магния и уксусную кислоту. Содержание Arcofix NZF и катализатора V3881 дано в расчете на абсолютно сухой продукт после определения сухого остатка в инкубаторе при 110oC. Процедура проведения второй серии испытаний аналогична вышеописанной процедуре во всех отношениях, кроме того, что реакцию сшивки метилпроизводной диметилдигидроксиэтиленмочевины (Arcofix NZF) осуществляют при температуре 160oC в течение 3 мин.

Третья серия испытаний.

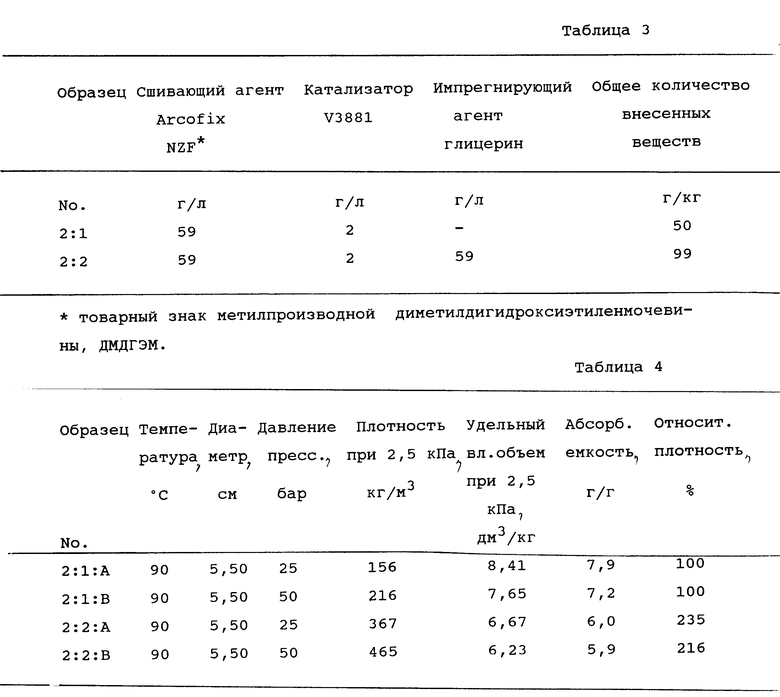

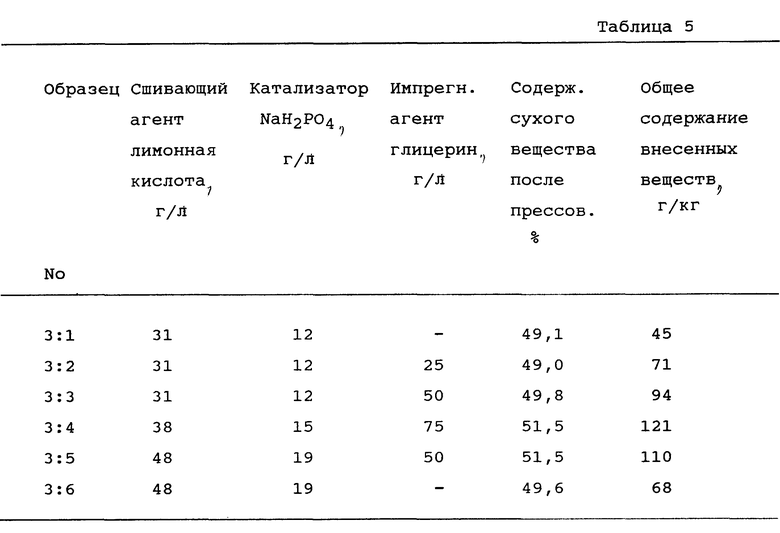

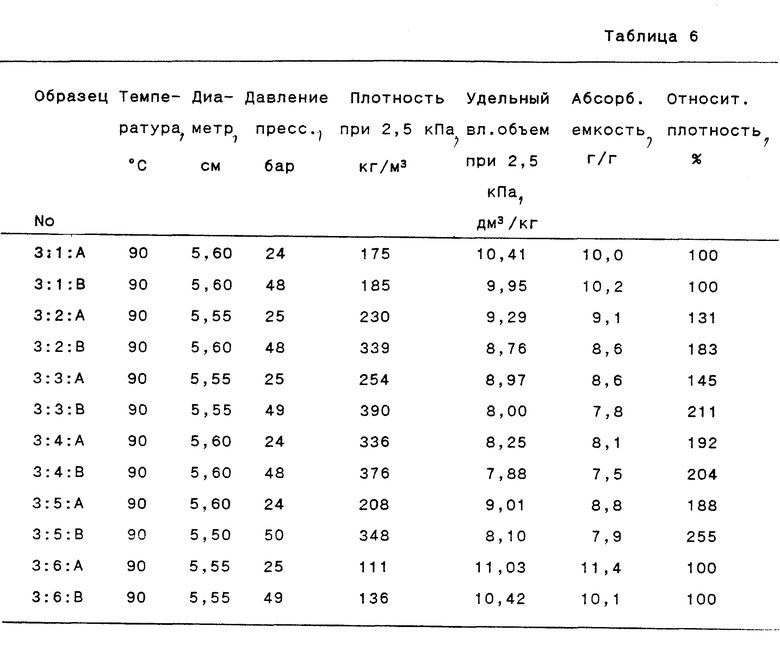

В табл. 5 представлен состав водных растворов (остальное - вода), которые добавляли в избытке к целлюлозной ткани на основе сульфатной целлюлозы Nordic из хвойной древесины. Избыток раствора отжимали на прессе с одним слоем прессового сукна.

Влажное полотно из целлюлозных волокон разорвали на зубчатом шнеке до частиц размером около 1 см, после чего полученные частицы без предварительной сушки дважды разделили на волокна в 20-дюймовом дисковом рафинере. Сразу же после выхода со второй стадии дефибрирования целлюлозные волокна, которые таким образом по существу отделены друг от друга, подвергали сушке путем диспергирования в нагретом воздухе. Целлюлозные волокна затем сушили, при этом содержание сухого вещества повышали с 50% до 90%. После этого инициировали реакцию сшивки путем нагрева волокнистого материала до 180oC в течение 6 мин.

Полученный целлюлозный продукт исследовали теми же методами, что и в первой и второй серии испытаний. Результаты даны в табл. 6.

Как видно из таблиц и соответствующих фигур 3-5, прессуемость целлюлозного продукта, состоящего по существу из волокон, сшитых в сухом виде в присутствии бифункционального, трифункционального или полифункционального спирта, в результате чего он приобрел указанную структуру целлюлозных волокон, можно регулировать путем изменения количества и типа внесенного бифункционального, трифункционального или полифункционального спирта.

При добавлении спирта целлюлозный продукт, полученный в соответствии с изобретением, и структуру из таких целлюлозных волокон можно спрессовать при одном и том же давлении прессования в значительно большей степени, чем целлюлозную массу, которая была просто сшита. Имея до смачивания значительно более высокую плотность в сухом виде, целлюлозная волокнистая структура в соответствии с изобретением характеризуется такими же высокими значениями абсорбционной емкости и удельного объема во влажном виде, что и несшитая целлюлозная волокнистая структура.

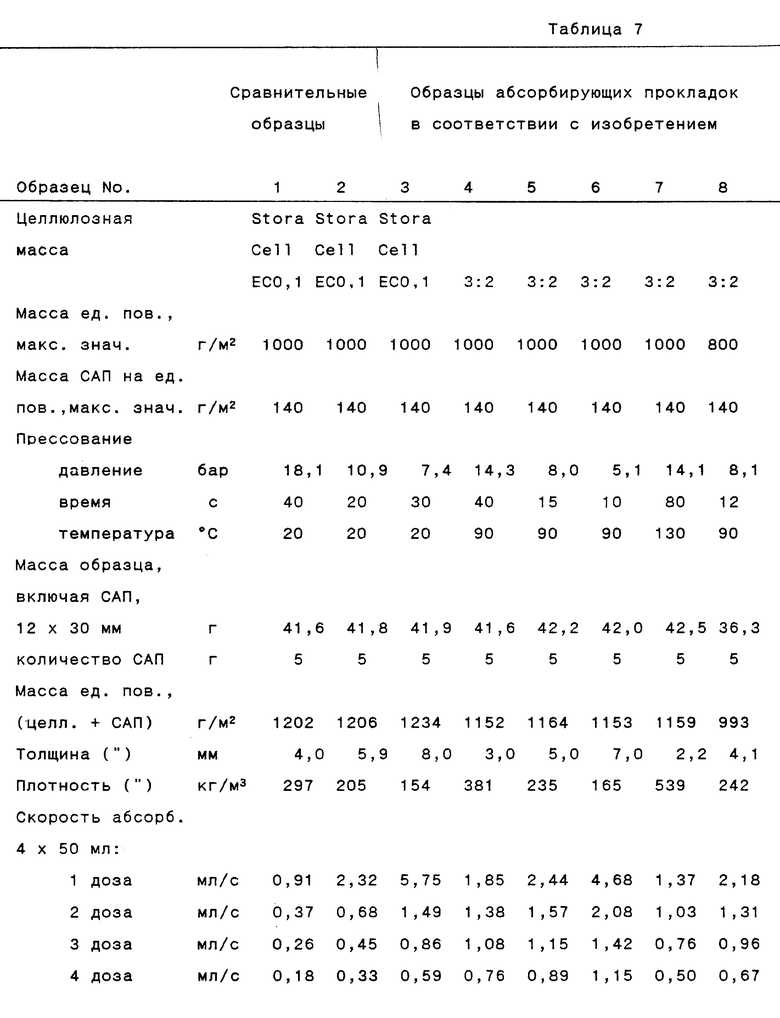

Четвертая серия испытаний.

Была проведена четвертая серия испытаний для определения дальнейшей возможности использования сшитых в сухом виде и спрессованных волокон в абсорбирующих изделиях, например детских подгузниках. В частности, целью экспериментов было изучение скорости абсорбции и ее зависимости от толщины и степени сжатия абсорбирующей прокладки.

Современные стандартные подгузники упакованы при плотности в интервале от 150 до 200 кг/м3. Однако, при использовании и оценке свойств имеет место некоторое снижение плотности за счет упругости. В качестве примера таких абсорбционных прокладок в детских подгузниках современного типа, как в отношении их свойств (скорости абсорбции), так и по толщине, можно рассматривать сравнительные образцы, в частности материал сравнения в таблице 7, образец N 3. Основной характеристикой подгузников является скорость, с которой абсорбционная прокладка поглощает воду. Низкая скорость абсорбции увеличивает риск протечки в том случае, когда моча, не абсорбированная своевременно абсорбционной прокладкой, удерживается в подгузнике благодаря различным видам уплотнений. Скорость абсорбции, определяемая по поглощению первой дозы жидкости, не считается критической для характеристики современных стандартных подгузников. С другой стороны, снижение скорости абсорбции при увеличении объемов поглощаемой жидкости приводит к увеличению риска протечки.

В качестве материала сравнения при испытаниях использовали целлюлозную массу, выпускаемую под товарным знаком Stora Cell ЕС 0,1 (производства фирмы Stora Kopparbergs Bergslags AB), которая представляет собой сульфатную целлюлозную массу, полученную на основе волокна Nordic из хвойной древесины. Целлюлозную массу дефибрировали в молотковой дробилке Kamas H01 при 3500 об/мин на сите 8 мм. Из полученного дефибрированного материала формовали прокладки воздушным методом. Использовали суперабсорбент (САП), известный под товарным знаком Drytech 510 (производства Dow Chemical Corp.), который по сообщению производителя, представляет собой сшитый акрилатный сополимер. Суперабсорбент Drytech 510 добавляли к прокладкам в три приема при различном содержании. Прокладки прессовали при давлении и температуре, указанных в таблице 7. При определении скорости абсорбции использовали образцы размером 12 х 30 см, различающиеся по толщине и плотности.

Из нового волокна, полученного в соответствии с примером 3:2, табл. 5, были сформованы листы с удельной массой примерно 700 г/м2 и размером 12 х 30 см. Листы прессовали при давлении примерно 20 бар и температуре 130oC в течение 30 с, с получением плотности примерно 400 кг/м3. Материал разрезали на полосы шириной приблизительно 4,7 см, которые затем дефибрировали в лабораторной мельнице Kamas Н01 при 2500 об/мин на сите 8 мм. Из полученного дефибрированного материала формовали прокладки воздушным методом, при этом суперабсорбент Drytech 510 добавляли к прокладкам в три приема. Прокладки прессовали при давлении и температуре, указанных в табл. 7. При определении скорости абсорбции использовали образцы размером 12 х 30 см, различающиеся по толщине и плотности.

Как видно из табл. 7 и диаграммы, абсорбирующие прокладки на основе обычной целлюлозной массы, которая не была сшита, в значительной степени теряют способность к быстрому впитыванию жидкости, если они были спрессованы до высокой исходной плотности в сухом виде или иным способом отпрессованы в виде тонкой абсорбирующей прокладки. В противоположность этому, абсорбирующие прокладки на основе нового волокна могут быть спрессованы до толщины, более чем в два раза меньшей толщины, например, сравнительного образца 3 в табл. 7, имея большей частью такую же, а в ряде случаев и более высокую, скорость абсорбции, например, если образцы уже были пропитаны жидкостью, т. е. при поглощении 2-4 доз. Таким образом, результаты проведенных испытаний показали, что новое волокно обладает существенно более высокими свойствами, позволяющими разработать тонкие, но тем не менее обладающие удовлетворительными эксплуатационными качествами абсорбирующие изделия, имеющие высокую скорость абсорбции, и снизить таким образом вероятность протечек по сравнению с химической целлюлозной массой с высоким содержанием суперабсорбента, которая только спрессована, но не сшита.

Существует много вариантов конструкции абсорбирующих прокладок. К примеру, можно менять плотность различных слоев, распределение и тип суперабсорбента, неоднородный профиль распределения массы. Скорость абсорбции зависит от всех этих факторов.

Поэтому приведенные примеры не следует рассматривать как ограничение области изобретения, они лишь демонстрируют различие свойств выпускаемой в промышленности современной целлюлозной массы и новой целлюлозной массы при их использовании в тонких абсорбирующих изделиях, в частности, в тех случаях, когда абсорбирующая прокладка спрессована до достижения высокой плотности, т.е. более 200 кг/м3.

Примеры промышленной реализации изобретения.

На фиг.7 схематически представлен один из вариантов реализации изобретения в полном масштабе при непрерывном ведении процесса. В верхней части схемы показано, где и как, в соответствии с одним из примеров изобретения, осуществляется введение сшивающих реагентов и спиртов, в то время как нижняя часть иллюстрирует последовательность приготовления, включая дефибрирование и сшивку.

Бумажную композицию прокачивают через напорный ящик 30 на сетку 31. Секция прессования обозначена позицией 32. Она включает ряд прессов 33, 34 и сушилку 35. Секция прессования может также содержать несколько прессов до и после сушилки 35, которую можно назвать также предварительной сушилкой.

Сшивающий реагент и спирты в соответствии с изобретением, а также катализатор, в соответствии с предпочтительным вариантом реализации изобретения добавляют к формованному в виде листа целлюлозному полотну перед сушкой, предпочтительно в секции прессования на стадии, когда содержание сухого вещества составляет по меньшей мере 20%, предпочтительно от 30 до 50%. Для введения химических реагентов подходят различные методы и устройства, позволяющие их эффективно распределять в целлюлозной массе. Например, раствор химических реагентов можно разбрызгивать на целлюлозную массу посредством одной или более поперечных спрысковых труб с последующим распределением реагентов в массе под прессом 36. Однако, предпочтительно подавать реагенты с помощью устройства 37, которое обычно используют в качестве клеильного пресса, в соответствии с хорошо отработанной методикой введения реагентов в относительно толстый объемный листовой материал.

Полотно с внесенными реагентами сушат в сушилке 35 при температуре ниже температуры сшивки химических реагентов, предпочтительно менее 100oC.

После сушилки 35 листовое полотно 38 может быть свернуто в рулоны 39 или направлено прямо на завод для дефибрирования и отверждения. Указанная операция обозначена позицией 40 на фиг.7. Затем полотно 38 подают на дефибратор 41. В качестве аппарата для сухого дефибрирования подходит молотковая дробилка различных конструкций. Для сухого дефибрирования подходит также другое оборудование, например дисковый рафинер, однако предпочтительнее использовать молотковую дробилку.

В результате разделения на волокна в устройстве 41 материал измельчается и, следовательно, увеличивается его удельный объем. В то же время он теряет связующие свойства и поэтому его трудно повторно формовать в виде единого полотна. Однако желательно после разделения на волокна провести сшивку в непрерывных условиях, что позволяет контролировать время сшивки и температуру сшивки и одновременно обеспечить однородную обработку массы во всем объеме измельченного рыхлого материала. В соответствии с предпочтительным вариантом изобретения целлюлозную массу 42 подают между двумя бесконечными, относительно широко отстоящими друг от друга сетками 43, 44. Целлюлозную массу, зажатую между сетками 43, 44, медленно подают через туннельную печь 45, в которой движется поток теплого газа. Регулируя скорость подачи сеток 43, 44, целесообразно устанавливают время нахождения массы 42 в печи 45 при температуре реакции в течение от 1 до 30 мин, предпочтительно от 2 до 10 мин. Температуру в печи устанавливают от 100 до 210oC, предпочтительно выше 120oC, целесообразно от 140 до 190oC, вследствие того, что при этой температуре происходит активирование введенных реагентов и инициирование требуемых реакций с молекулами целлюлозы. После обработки в печи 45 целесообразно охладить массу, например, в специальной зоне охлаждения.

Полученный таким образом материал затем вновь прессуют на прессе 46 с образованием более или менее связанного материала 47, который складывают и кипуют на упаковочном прессе 48. Готовые кипы обозначены позицией 49. В качестве альтернативы материал 47 можно непосредственно направлять на установку 50 для получения подгузников или других абсорбирующих изделий. Такая установка может быть соединена непосредственно с печью 45, что исключает необходимость дополнительного измельчения. Материал может быть также свернут в рулоны (не показано), как уже было упомянуто.

На фиг.8 схематически представлен другой вариант реализации изобретения в полном масштабе при непрерывном ведении процесса. Целлюлозную массу 60 в рулоне или кипе направляют на дезинтегратор, так называемый пульпер 61, в котором массу диспергируют в воде 62, содержащей соответствующие химические реагенты. Полученную таким образом суспензию обезвоживают. Это можно осуществить при помощи сгустителя, обозначенного позицией 63. Можно провести также предварительную сушку. На стадии обезвоживания получают так называемую влажную массу с содержанием сухого вещества 45-50%. Влажную массу дефибрируют на дисковых рафинерах 66, 67 и затем сушат в экспресс-сушилке 68 при температуре волокон менее 100oC и затем нагревают в последующей колонне 69 для проведения тщательного и равномерного нагрева непосредственно перед активацией сшивающих реагентов, которую можно осуществить по методу, указанному в предыдущих примерах. Поэтому эту стадию процесса, включающую операции, осуществляемые в элементах 42-50, нет необходимости описывать более подробно.

Очевидно таким образом, что вышеприведенный промышленный вариант реализации процесса представляет собой лишь пример осуществления изобретения в промышленном масштабе. При этом химические реагенты с тем же успехом можно добавлять после дефибрирования. Нет необходимости также добавлять реагенты в одном и том же растворе и даже в одно и то же время. Последовательность введения различных реагентов, т.е. сшивающего агента, катализатора и указанные спирты или их эквиваленты, поэтому вероятно, не имеет особой важности. Необходимо лишь, чтобы эти реагенты присутствовали в разделенной на волокна целлюлозной массе во время инициирования реакции сшивки.

Целлюлозный продукт и абсорбционная прокладка из этого продукта относятся к разделенному на волокна целлюлозному продукту, в частности измельченной целлюлозе, имеющей волокнистую структуру, характеризующуюся хорошей прессуемостью при воздействии тепла и давления. Волокнистая структура получена путем сшивки в сухом состоянии целлюлозных волокон, пропитанных эффективным количеством сшивающего агента и по меньшей мере одним би-, три- или полифункциональным спиртом и разделенных на волокна перед проведением реакции сшивки. Абсорбирующие прокладки состоят по меньшей мере частично из целлюлозного продукта, полученного в соответствии со способом его получения. Способ получения целлюлозного продукта, в частности измельченной целлюлозы, включает разделение целлюлозных волокон и их сшивку. Целлюлозные волокна пропитывают эффективным количеством химических реагентов, включающих сшивающий агент и по меньшей мере один би- три- или полифункциональный спирт. Пропитанное вещество сушат. Разделяют на волокна не позднее чем после сушки. Разделенные целлюлозные волокна сшивают в сухом состоянии путем нагрева высушенного разделенного на волокна целлюлозного продукта. В результате полученный целлюлозный продукт характеризуется хорошей прессуемостью при воздействии тепла и давления в сочетании с хорошими абсорбционными свойствами. Техническим результатом является создание целлюлозного продукта для использования в абсорбирующих продуктах, в частности прокладках, предназначенных для сбора жидкостей, которые выделяет организм. 3 с. и 40 з.п. ф-лы, 8 ил., 7 табл.

14. Продукт по пп.1 - 13, отличающийся тем, что он содержит 10 - 150 г сшивающего агента на 1 кг целлюлозных волокон.

| US 4888093 A, 19.12.89 | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Способ подготовки волокнистого целлюлозосодержащего полуфабриката для изготовления впитывающего слоя бумажных изделий санитарно-гигиенического назначения | 1988 |

|

SU1516560A1 |

| Масса для изготовления гидрофобного волокнистого материала | 1974 |

|

SU516772A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| US 5183707 A, 02.02.93 | |||

| Способ изготовления многослойного впитывающего волокнистого материала | 1984 |

|

SU1293262A1 |

Авторы

Даты

1999-04-27—Публикация

1994-06-21—Подача