Область техники

Изобретение относится к системам передачи мощности, в частности к бесступенчатым передачам, содержащим низкоинерционный диск или колесо, которое посредством сцепления приводится в движение ведущими роторами. Изобретение может быть также использовано в качестве широкодиапазонного передаточного механизма для расширения диапазона выходных скоростей передаточной системы, которая входит в сцепление с дифференциальным параллельным механизмом с диском и синхронизируется с ним для управления ускорением и замедлением на выходе коробки передач.

Уровень техники.

Системы с непрерывным (бесступенчатым) изменением передаточного отношения были разработаны с целью создания коммерчески конкурентоспособной передачи, обеспечивающей широкий выбор скоростей в непрерывном диапазоне. Общепризнанно, что непрерывное изменение передаточного отношения коробки передач может обеспечить существенное повышение эффективности двигателя автомобиля, результатом чего является экономия топлива. Бесступенчатые коробки передач применяются также в других технических приложениях для обеспечения непрерывного изменения скорости в заданном диапазоне.

В автомобилях с бесступенчатой коробкой передач мощность передается от двигателя к колесам через коробку передач с изменяемым передаточным отношением, которая в свою очередь должна выдерживать высокий крутящий момент и удовлетворять другим эксплуатационным требованиям. Были разработаны несколько типов бесступенчатых коробок передач, включая тяговые передачи и клиноременные бесступенчатые передачи, основанные на ремнях и перемещаемых шкивах. Известные системы столкнулись с существенными проблемами, включая быструю усталость и отказы основных компонент, недостаточную энергоемкость, ограниченный диапазон скоростей, нестабильное управление передаточным отношением, высокую стоимость и другие проблемы, которые не имеют адекватного решения, обеспечивающего широкое коммерческое использование таких систем. Поэтому существует настоятельная потребность в бесступенчатой коробке передач, в которой были бы решены перечисленные проблемы и производство которой было бы рентабельным.

Сущность изобретения.

Данное изобретение является бесступенчатой коробкой передач, предназначенной для изменения передаточного отношения скорости вращения выходного вала относительно входного вала, приводимого в движение двигателем транспортного средства или другим источником энергии. В варианте осуществления данного изобретения система передачи мощности включает ведомую входную деталь, входящую в зацепление с, по крайней мере, одним ротором для передачи крутящего момента ротору. Дисковая деталь устанавливается в сочленении с вращающимся валом и в сцеплении с ротором, так что дисковая деталь приводится в движение для передачи крутящего момента на вращающийся вал. Выходная деталь приводится в движение вращающимся валом, и крутящий момент передается от вала на выходную деталь, причем дисковая деталь может селективно перемещаться в осевом направлении относительно ротора и вращающегося вала, в зависимости от вращающего момента выходной нагрузки на выходной детали, изменяя тем самым крутящий момент, передаваемый от ротора. Может быть установлен также передаточный механизм, ведомый, по крайней мере, одним ротором, который может содержать планетарную зубчатую пару и муфту, оказывающие параллельное влияние на выходной крутящий момент дисковой детали и взаимодействующий вращающийся вал, для расширения диапазона скоростей выходной детали и обеспечения других преимуществ.

Таким образом, целью настоящего изобретения является создание системы передачи мощности, в частности бесступенчатой коробки передач, обеспечивающей адекватную энергоемкость, широкий диапазон выходных скоростей и эффективное управление передаточным отношением в прочной и эффективной в отношении затрат конструкции.

Устройство для передачи мощности с изменением передаточного отношения скоростей выходной детали относительно приводной входной детали, согласно изобретению содержит установленные в кожухе с возможностью вращения входную и выходную детали, причем входная деталь находится в приводном соединении с, по крайней мере, одной ведущей тяговой деталью для передачи крутящего момента к упомянутой, по крайней мере, одной ведущей тяговой детали, дисковую деталь, расположенную в сочленении с установленным с возможностью вращения валом соосно и в приводном соединении с, по крайней мере, одной ведущей тяговой деталью, эта дисковая деталь является ведомой, по крайней мере, одной ведущей тяговой деталью для передачи крутящего момента к вращающемуся валу, причем диск может выборочно перемещаться в осевом направлении на данном установленном с возможностью вращения валу, по крайней мере, частично в ответ на крутящий момент, приложенный к выходной детали, для изменения положения дисковой детали относительно, по крайней мере, одной ведущей тяговой детали для выборочного изменения тягового передаточного отношения между ведущей тяговой деталью и диском; причем выходная деталь выборочно входит в зацепление с установленным с возможностью вращения валом для передачи тем самым крутящего момента при определенном передаточном отношении скоростей относительно входной детали.

При этом множество ведущих тяговых деталей могут быть расположены по периферии дисковой детали, каждая из ведущих тяговых деталей содержит конический ротор, край которого расположен практически параллельно и находится в тяговом зацеплении с дисковой деталью.

Устройство для передачи мощности может дополнительно содержать механизм сдвига, связанный с дисковой деталью, для выборочного перемещения дисковой детали в заранее определенное осевое положение на установленном с возможностью вращения валу относительно, по крайней мере, одной ведущей тяговой детали для изменения выходного крутящего момента, передаваемого на упомянутый установленный с возможностью вращения вал.

В данном устройстве для передачи мощности, по крайней мере, одна упомянутая ведущая тяговая деталь может содержать механизм прижима, предназначенный для воздействия на, по крайней мере, одну ведущую тяговую деталь для селективного обеспечения эффективного тягового контакта этой ведущей тяговой детали с дисковой деталью.

В другом варианте выполнения устройство для передачи мощности содержит установленные в кожухе с возможностью вращения входную и выходную детали, причем входная деталь, находится в приводном соединении с, по крайней мере, одной ведущей тяговой деталью для передачи крутящего момента к этой, по крайней мере, одной ведущей тяговой детали, дисковую деталь, установленную в сочленении с вращающимся валом соосно и в приводном соединении с упомянутой, по крайней мере, одной ведущей тяговой деталью, причем дисковая деталь является ведомой, по крайней мере, одной ведущей тяговой деталью для передачи крутящего момента к вращающемуся валу, при этом диск может выборочно перемещаться в осевом направлении на вращающемся валу для изменения положения дисковой детали относительно, по крайней мере, одной ведущей тяговой детали для выборочного изменения тягового передаточного отношения между ведущей тяговой деталью и диском; при этом выходная деталь установлена с возможностью выборочного вхождения в зацепление с вращающимся валом для передачи тем самым крутящего момента при заранее определенном передаточном отношении скоростей относительно входной детали, причем, по крайней мере, одна ведущая тяговая деталь является ротором, имеющим вмонтированный вал, установленный в механизм подшипников, и механизм прижима является поршневым блоком, смонтированным вместе с подшипником, пистон установлен с возможностью выборочного приложения осевой нагрузки к ротору через вал.

В первом варианте выполнения в устройстве для передачи мощности, по крайней мере, одна ведущая тяговая деталь может представлять собой ротор, содержащий вал, который на одном входном конце содержит шестерню, сопряженную и ведомую с входной деталью, а на другом выходном конце содержит выходную шестерню, причем выходная шестерня находится в приводном соединении с коронной шестерней первого набора планетарных шестерен, а набор планетарных шестерен включает также солнечную шестерню и набор шестерен, установленных в водило, при этом набор планетарных шестерен находится в выборочном зацеплении с выходной деталью для передачи крутящего момента.

При этом вращающийся вал может являться ведомым дисковой деталью и находится в приводном соединении с выходной солнечной шестерней, связанной в приводном соединении с выходной деталью, и набор планетарных шестерен находится в выборочном приводном соединении с солнечной шестерней, так что обеспечивается система параллельного дифференциального привода, через которую дисковая деталь и, по крайней мере, одна ведущая тяговая деталь передают крутящий момент на выходную деталь с определенным передаточным отношением скоростей.

В следующем варианте выполнения устройство для передачи мощности содержит установленные в кожухе с возможностью вращения входную и выходную детали, причем входная деталь находится в приводном соединении с, по крайней мере, одной ведущей тяговой деталью для передачи крутящего момента к, по крайней мере, одной ведущей тяговой детали, дисковую деталь, установленную в сочленении с вращающимся валом соосно и в приводном соединении с, по крайней мере, одной ведущей тяговой деталью, причем дисковая деталь является ведомой, по крайней мере, одной ведущей тяговой деталью для передачи крутящего момента к вращающемуся валу, причем диск может выборочно перемещаться в осевом направлении на вращающемся валу для изменения положения дисковой детали относительно, по крайней мере, одной ведущей тяговой детали для выборочного изменения тягового передаточного отношения между ведущей тяговой деталью и диском; причем выходная деталь выборочно входит в зацепление с вращающимся валом для передачи тем самым крутящего момента при заранее определенном передаточном отношении скоростей относительно входной детали, и дисковая деталь содержит втулку, установленную на вращающемся валу, втулка торсионно связана с вращающимся валом винтовым пазом, выполненным во вращающемся валу.

В первом варианте выполнения устройство для передачи мощности может дополнительно содержать дифференциальный шестеренчатый блок, действующий в связи с источником входной мощности, причем дифференциальный шестеренчатый блок содержит коронную шестерню, выборочно входящую в зацепление для привода в движение набора выходных планетарных шестерен, предназначенных для выборочного приведения в движение выходного вала.

При этом в устройстве для передачи мощности отношение выходного крутящего момента, передаваемого к выходной детали от вращающегося вала или от дифференциального шестеренчатого блока, которые оба приводятся в движение, по крайней мере, одной ведущей тяговой деталью, могут быть согласованы в точке синхронизации отношения на основе требуемого выходного крутящего момента от выходной детали за счет осевого перемещения дисковой детали.

Кроме того, при этом устройство для передачи мощности может дополнительно содержать систему управления, связанную с дифференциальным шестеренчатым блоком, система управления принимает контрольные сигналы относящиеся, по крайней мере, к входной и выходной скоростям передачи, при этом система управления взаимодействует с дифференциальным шестеренчатым блоком для обеспечения требуемой выходной скорости и крутящего момента, подобранными для согласования выходной мощности коробки передач со входной мощностью источника мощности.

Бесступенчатая передача согласно изобретению содержит дисковую деталь, установленную в сочленении с вращающимся валом соосно, причем дисковая деталь находится в приводном соединении с множеством ведущих тяговых деталей, множество ведущих тяговых деталей включают ведущую поверхность, расположенную параллельно оси дисковой детали, причем дисковая деталь установлена с возможностью выборочного перемещения в осевом направлении на вращающемся валу для изменения положения дисковой детали относительно множества ведущих тяговых деталей для выборочного изменения тягового передаточного отношения между множеством ведущих тяговых деталей и дисковой деталью, множество ведущих тяговых деталей установлено таким образом, чтобы приводиться в движение источником входной мощности с одного их конца, при этом второй конец находится в приводном соединении с шестереночной системой, содержащей коронную шестерню в ведущем зацеплении с набором выходных планетарных шестерен, при этом вращающийся вал установлен для привода в движение выходной солнечной шестерни, связанной с набором планетарных шестерен, при этом солнечная шестерня также находится в приводном соединении с набором планетарных шестерен для обеспечения параллельного дифференциального привода, через который дисковая деталь и множество ведущих тяговых деталей передают выходной крутящий момент на выходную деталь, связанную в приводном соединении с планетными шестернями.

В этом варианте выполнения бесступенчатая передача может дополнительно содержать механизм сдвига для управления осевым положением дисковой детали относительно множества ведущих тяговых деталей, посредством чего передаточное отношение между дисковой деталью и ведущими тяговыми деталями изменяется с целью управления выходной скоростью и крутящим моментом выходного вала.

В другом варианте выполнения бесступенчатая передача содержит источник входной мощности, связанный в приводном соединении с, по крайней мере, одной ведущей тяговой деталью, эта, по крайней мере, одна ведущая тяговая деталь имеет ведущую поверхность, дисковую деталь, ведомую, по крайней мере, одной ведущей тяговой деталью, причем эта дисковая деталь торсионно связана с соосным валом и установлена с возможностью выборочного перемещения относительно ведущей поверхности для изменения передаточного отношения крутящего момента, передаваемого к ней от, по крайней мере, одной ведущей тяговой детали, дифференциальный шестеренчатый блок, связанный с источником входной мощности, причем дифференциальный шестеренчатый блок содержит коронную шестерню, выборочно входящую в зацепление для привода в движение набора выходных планетных шестерен, предназначенных для выборочного привода в движение выходной солнечной шестерни, вала, при этом соосный вал предназначен для передачи крутящего момента к выходной солнечной шестерне с заранее определенным передаточным отношением вместе с упомянутым дифференциальным шестеренчатым блоком, причем положение упомянутой дисковой детали относительно ведущей поверхности выборочно регулируется для изменения передаточного отношения крутящего момента и скорости, передаваемых к солнечной шестерне упомянутым соосным валом к дифференциальному шестеренчатомуу блоку.

При этом бесступенчатая передача может дополнительно содержать механизм сдвига для управления осевым положением дисковой детали относительно ведущей поверхности.

Кроме того, в бесступенчатой передаче положение дисковой детали относительно ведущей поверхности может изменяться в ответ на выходной крутящий момент для выборочного поддержания синхронизированного отношения между скоростью и крутящим моментом, передаваемыми на солнечную шестерню соосным валом относительно дифференциального шестереночного блока.

Бесступенчатая передача может также дополнительно содержать систему управления, связанную с механизмом сдвига, и дифференциальный шестеренчатый блок, система управления управляет механизмом сдвига для выборочного изменения положения дисковой детали, данная система управления принимает также контрольные сигналы относительно, по крайней мере, входной и выходной скоростей передачи, система управления управляет согласованием выходной мощности передачи с источником входной мощности.

Кроме того, в бесступенчатой передаче дифференциальный шестеренчатый блок может содержать шестереночную систему, содержащую, по крайней мере, два набора планетарных шестерен, обеспечивающих заранее определенное передаточное отношение для обеспечения на выходе требуемого диапазона скоростей.

В бесступенчатой передаче также, по крайней мере, одна ведущая тяговая деталь содержит механизм прижима, предназначенный для воздействия на, по крайней мере, одну ведущую тяговую деталь, для выборочного прижима этой, по крайней мере, одной ведущей тяговой детали с целью обеспечения эффективного тягового контакта с дисковой деталью.

В бесступенчатой передаче шестереночная система может являться способной к выбору многодиапазонной шестереночной системой.

В бесступенчатой передаче также механизм сдвига может содержать винтовой паз, выполненный в установленном с возможностью вращения валу.

В устройстве для передачи мощности механизм сдвига может содержать винтовой паз, выполненный в установленном с возможностью вращения валу.

В бесступенчатой передаче механизм сдвига может содержать винтовой паз, выполненный в соосном валу.

Устройство для передачи мощности может дополнительно содержать систему управления, связанную с дифференциальным шестеренчатым блоком и дисковой деталью, причем система управления отвечает на контрольные сигналы относительно осевого положения дисковой детали, при этом система управления взаимодействует с дифференциальным шестеренчатым блоком для обеспечения требуемых подобранных передаточных отношений скоростей между дисковой деталью и дифференциальным шестеренчатым блоком.

В устройстве для передачи мощности система управления может отвечать, по крайней мере, частично на контрольные сигналы, относящиеся к осевому положению дисковой детали.

Бесступенчатая передача может дополнительно содержать систему управления, связанную с системой шестерен и дисковой деталью, при этом система управления отвечает на контрольные сигналы, которые, по крайней мере, частично касаются осевого положения дисковой детали, причем система управления взаимодействует с системой шестерен для обеспечения требуемых подобранных передаточных отношений скоростей между дисковой деталью и системой шестерен.

Бесступенчатая передача может дополнительно содержать систему управления, связанную с дифференциальным шестеренчатым блоком и дисковой деталью, причем система управления отвечает на контрольные сигналы относительно осевого положения дисковой детали, при этом система управления взаимодействует с дифференциальным шестеренчатым блоком для обеспечения требуемых подобранных передаточных отношений скоростей между дисковой деталью и дифференциальным шестеренчатым блоком.

Краткое описание чертежей.

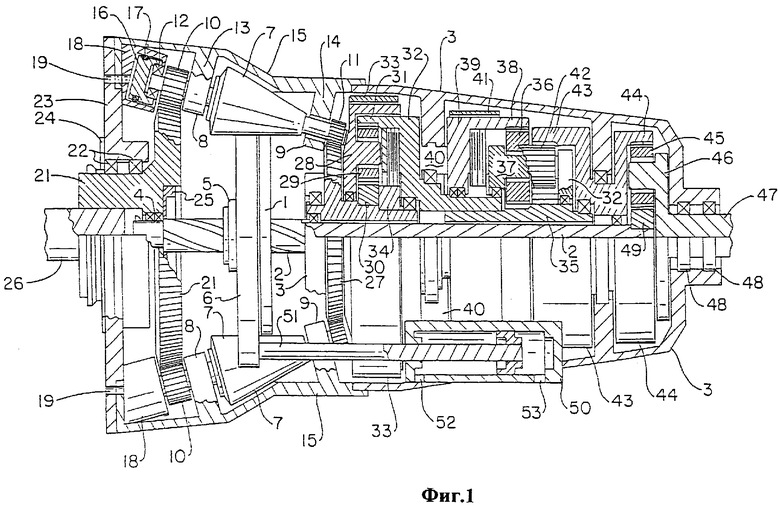

Фиг.1 - вид сбоку с частичным разрезом в продольном направлении механизма, изготовленного в соответствии с данным изобретением.

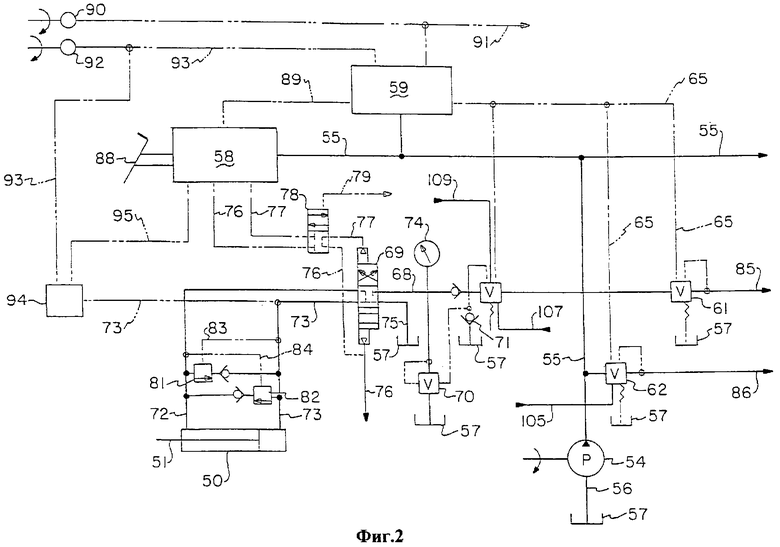

Фиг.2 - схема управления давлением жидкости для механизма, показанного на Фиг.1.

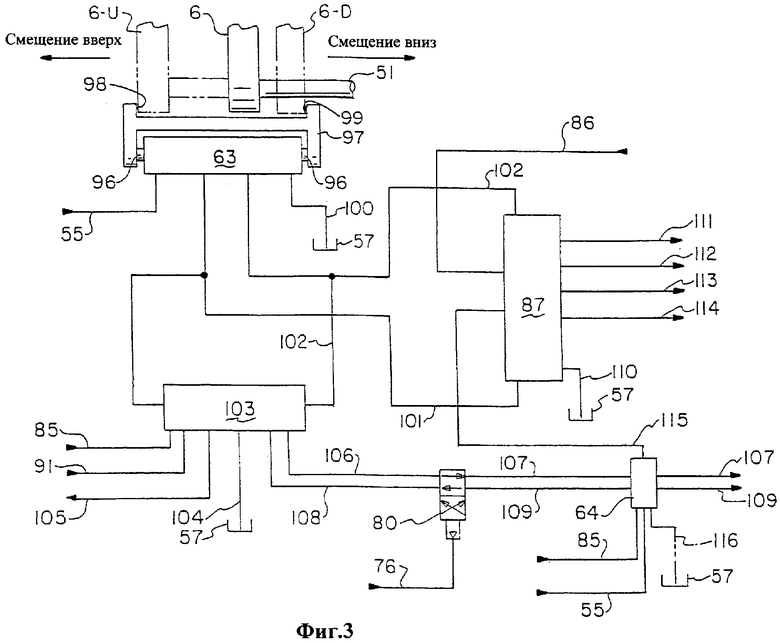

Фиг.3 - схема работы муфты сцепления и системы клапанов, управляющих переключением, для механизма, показанного на Фиг.1.

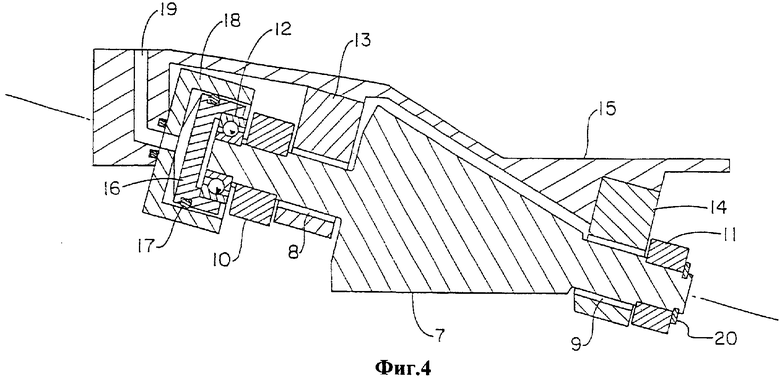

Фиг.4 - отдельный разрез конического блока из механизма, показанного на Фиг.1.

Сведения, подтверждающие возможность осуществления изобретения.

На Фиг.1 показан предпочтительный вариант осуществления изобретения в трансмиссии транспортного средства (автомобиля) для передачи крутящего момент от двигателя к ведущим колесам автомобиля. Передача может включать центральную ведомую тяговую деталь или диск 1, установленный соосно на валу 2. Следует отметить, что все детали механизма находятся внутри кожуха 3. Отметим также, что вал 2 устанавливается с соответствующими подшипниками, такими как комплект подшипников 4 на переднем конце вала 2, которые могут быть упорными подшипниками для предотвращения осевого перемещения вала 2. Диск 1 жестко установлен на концентрической втулке 5, которая может быть выполнена в виде рециркулирующей шаровой опорной шпонки, соответствующей по форме и входящей в спиральный шаровой паз вала 2. Втулка 5 устроена таким образом, что диск 1 может перемещаться вдоль оси вала 2 посредством взаимного винтового перемещения фрикционного типа при одновременной совместной передаче крутящего момента. Структура шаровой шпонки втулки 5 и паза вала 2 общеизвестна и поэтому детально не показана.

Позиционирующий рычаг 6 соединен со втулкой 5 соответствующим подшипником, таким как упорный подшипник в рычаге 6. Рычаг 6 предназначен для перемещения вдоль оси вала 2 и управления тем самым осевым положением диска 1, допускающим в то же время свободное вращение диска 1 и вала 2.

Множество конических роторов 7 симметрично устанавливаются по периферии диска 1 так, чтобы внутренние лицевые поверхности конусов 7 были параллельны валу 2 и входили во фрикционное зацепление с краем диска 1. В предпочтительном варианте осуществления по периферии диска 1 установлены восемь конусов 7, хотя показаны только два конуса 7. Для тяговых деталей, таких как диск 1, срок службы тягового элемента, обусловленный усталостью материала, так же как и подшипников, в которые они могут устанавливаться, рассчитывается по следующей известной формуле:

Отсюда следует, что прикладываемая нагрузка должна быть относительно небольшой с целью предотвращения быстрого выхода детали из строя вследствие усталости материала. Кроме того, прикладываемая нагрузка оказывает гораздо большее влияние на срок службы детали, чем скорость вращения элементов. Выходной крутящий момент диска 1 пропорционален также приложенной контактной тяговой нагрузке и количеству тяговых точек контакта. С другой стороны, оптимальное количество ведущих тяговых элементов или конусов 7 может подбираться исходя из условий работы и назначения системы передачи мощности. В предпочтительном варианте осуществления данного изобретения используется максимальное количество точек контакта для того, чтобы обеспечить максимальную выходную мощность при выходной скорости вращения, определяемой блоком дифференциального механизма, описываемого ниже. Дисковая деталь 1, так же как и тяговая ведущая деталь 7, рассчитана и устроена таким образом, чтобы выдерживать экстремально высокие скорости вращения без случаев быстрого выхода из строя. Заметим также, что конусы 7 в данном варианте осуществления представляют собой конусы с углом пятнадцать градусов (15°) при вершине и отношением диаметров примерно три к одному (3:1), хотя другие варианты осуществления могут содержать конусы с другими значениями углов при вершине, размерами и отношениями диаметров. На Фиг.4 блок конуса показан более детально. Каждый конус 7 содержит концентрический вал, который крепится за концы с помощью подшипников 8 и 9. Ведущая шестерня 10 устанавливается на переднем конце, а выходная шестерня 11 устанавливается на заднем конце вала, передний конец вала устанавливается в упорный подшипник 12, как показано на чертеже. Подшипники 8 и 9 предпочтительно являются игольчатыми роликовыми подшипниками, способными выдерживать экстремально высокие скорости вращения и относительно большие радиальные нагрузки. Подшипники 8 и 9 устанавливаются в направляющих блоках 13 и 14 соответственно, которые, в свою очередь, крепятся к крышке 15 блока конуса, прикрепленной к основному кожуху 3. Концентрический пистон 16 упирается в упорный подшипник 12 с тыльной стороны и может уплотняться кольцами 17 внутри усиленного цилиндра 18. Цилиндр 18, в свою очередь, упирается в край крышки 15 так, что пистон 16 создает упор в осевом направлении через подшипник 12 на конус 7, тогда как давление жидкости направлено через вход 19 в цилиндр 18 и в пистон 16. Цилиндр 18 и пистон 16 устанавливаются в фиксированном положении вблизи относительно вращающегося блока конуса 7 с упором через подшипник 12. Отметим также, что подшипники 8 и 9 и букса шейки вала конуса 7 устанавливаются таким образом, чтобы допускать небольшое, но адекватное осевое перемещение конуса 7. Ведущая шестерня 10 может быть установлена на валу и находиться на этом валу за счет усилия, направленного через подшипник 12. Выходная шестерня 11 также может быть установлена и удерживаема на валу посредством стопорного кольца 20, показанного на Фиг.4. Обе шестерни 10 и 11 устанавливаются на вал обычным способом.

Как показано на Фиг.1, входная коронная шестерня 21 находится в обычном зацеплении с ведущей шестерней 10 и устанавливается с комплектом подшипников 22 в сочленении с монтируемой с фронтальной стороны крышкой 23. Подшипники 22 используются предпочтительно устойчивые к радиальным и осевым нагрузкам, закрепляются в крышке 23 контровочной крышкой 24. Комплект подшипников 4 предотвращает осевое перемещение вала 2 и заанкерен концентрически вместе с шестерней 21 стопором 25. Шестерня 21 предназначена для связи и приводится в движение соответствующим ведущим валом, например маховиком двигателя, или, как показано в данном варианте осуществлении, связана с обычным входным валом 26, приводимым в движение любым подходящим источником мощности, таким как электрический мотор, газовая или паровая турбина, автомобильный двигатель или т.п. Следует отметить, что в описываемом варианте осуществления шестерня 21 может приводиться в движение от двигателя грузового или легкового автомобиля.

Выходная коронная шестерня 27 находится в обычном зацеплении с выходными шестернями 11 и предназначена для привода в движение планетарного механизма, в качестве которого предпочтительно использовать многодиапазонную шестерню и систему сцепления в параллельной работе на выходной крутящий момент вместе диском 1 и валом 2. Как показано на Фиг.1, втулка или шейка шестерни 27 устанавливается в соответствующие подшипники.

Многодиапазонная шестереночная система может содержать водило планетарной шестерни 28, устанавливаемое концентрически и с возможностью вращения на шейке шестерни 27 за счет подшипника, как показано на Фиг.1. На водило 28 устанавливаются множество планетных шестерен 29, которых должно быть, по крайней мере, четыре и которые устанавливаются в обычном зацеплении с соответствующей солнечной шестерней 30. Солнечная шестерня 30 концентрически крепится на шейку шестерни 27 и входит в обычное зацепление с планетными шестернями 29. Коронная шестерня 31 с внутренними зубцами, которая может быть неразъемной частью корпуса муфты сцепления 32, изготавливается таким образом, что входит в обычное зацепление с внешней стороной планетных шестерен 29, противоположно солнечной шестерне 30. Наружный край водила 28 имеет форму барабана муфты сцепления, а размер подходит для фрикционного зацепления с лентой сцепления 33. Форма и размеры наружного края и барабана сцепления водила 28 также должны удовлетворять условиям сцепления между коронной шестерней 31 и планетными шестернями 29 и должны допускать их свободное вращение. Для фиксации ленты сцепления 33 на водиле 28 используется обычный механизм.

Корпус муфты сцепления 32 может содержать обычный блок многодисковой муфты сцепления, предназначенной для включения и выключения сцепления между корпусом муфты сцепления 32 и ведущим фланцем 34, устанавливаемым на шейку шестерни 27 вдоль боковой стороны солнечной шестерни 30. Корпус муфты сцепления 32 имеет шейку, расширяющую корпус в осевом направлении с тыльной стороны для сопряжения с опорой подшипника и для улучшения сочленения с другими элементами. Вторичная солнечная шестерня 35 может устанавливаться внутри корпуса муфты сцепления 32 и имеет удлинение в тыльном направлении для сопряжения с дополнительной опорой подшипника. Солнечная шестерня 35 имеет зубцы, которые обычным образом входят в зацепление и приводят в движение второй набор планетных шестерен 36, устанавливаемых в водило 37 вторичной планетной шестерни. Водило 37 поддерживается на подходящих подшипниках, установленных на корпусе муфты сцепления 32 и солнечной шестерне 35. Вторичная коронная шестерня 38 с внутренними зубцами, являющаяся неразъемной частью корпуса муфты сцепления 39, входит в зацепление с планетными шестернями 36 с противоположной стороны солнечной шестерни 35. Корпус вторичной муфты сцепления 39 устанавливается с возможностью вращения на корпусе муфты сцепления 32 с помощью соответствующего комплекта подшипников.

Таким же образом, как и корпус муфты сцепления 32, корпус вторичной муфты сцепления 39 содержит блок многодисковой муфты сцепления, предназначенной для включения и выключения ведущего фланца, монтируемого или являющегося неразъемной частью корпуса муфты сцепления 32. Индуктор давления муфты сцепления 40 применяется обычный, и он предназначен для обеспечения выборочного давления жидкости на муфты сцепления 32 и 39 соответственно. Лента вторичной муфты сцепления 41 также присутствует и устанавливается для обеспечения фрикционного сцепления с соответствующей поверхностью внешнего края корпуса муфты сцепления 39.

Набор двойной длины планетных шестерен 42 может устанавливаться с возможностью вращения на водило 37 таким образом, что один конец входит в зацепление с планетными шестернями 36 без контакта с солнечной шестерней 35 или коронной шестерней 38. Например, три шестерни 36 и три шестерни 42 могут быть установлены симметрично в желаемой конфигурации. Заметим также, что, будучи в зацеплении с шестернями 36, шестерни двойной длины 42 имеют направление вращения, противоположное направлению вращения шестерен 36. Тыльный конец шестерен двойной длины 42 входит в зацепление с коронной шестерней 43 с внутренними зубцами, которая имеет неразъемное соединение с выходной коронной шестерней 44, причем обе шестерни устанавливаются в соответствующие подшипники.

Выходная коронная шестерня 44 имеет внутренние зубцы и обычным образом входит в зацепление с набором выходных планетных шестерен 45. Выходные планетные шестерни, которых должно быть, по крайней мере, четыре, распределяются симметрично и монтируются на соосно установленные шпиндели, выполненные неразъемно с выходной втулкой 46, которая выполнена неразъемно с выходным валом 47, установленным в соответствующий комплект подшипников 48. Выходные планетные шестерни 45, так же как и другие комплекты планетных шестерен, в предпочтительном варианте осуществления оснащаются роликовыми подшипниками игольчатого типа для обеспечения низкофрикционного вращения. Планетные шестерни 45 входят в обычное зацепление с выходной солнечной шестерней 49, которая устанавливается на тыльный конец вала 2. Заметим, что шестерня 27, несущая (опора) 32 и шестерня 35 устроены таким образом, чтобы допускать при необходимости осевую установку вала 2.

Для управления позиционирующим рычагом 6 на кожух 3 устанавливается пара соосных управляющих цилиндров 50 с противоположной стороны относительно описанной выше системы многодиапазонной шестерни. Отметим, что для простоты на Фиг.1 показан только один ближний цилиндр 50. Каждый из цилиндров 50 содержит шток 51 соответствующей длины и жесткости, который жестко закреплен на соответствующем внешнем конце рычага 6 так, чтобы эффективно управлять осевым положением рычага 6 за счет работы цилиндров 50 и штоков 51. Цилиндры 50 имеют обычные отверстия 52 и 53 для соединения с источником давления жидкости (не показан). Для перемещения рычага может также применять и другой подходящий механизм, а не только показанный здесь блок с гидравлическим управлением.

Фиг.2 и 3 схематически иллюстрируют работу системы, управляющей цилиндром 50, муфтами сцепления 32, 33, 39, 41 и всеми пистонами 16. Система управления в предпочтительном варианте осуществления представляет собой гидравлический насос 54, который может приводиться в движение тем же обычным источником энергии, который приводит в движение входной вал 26, и который обеспечивает давление жидкости, предпочтительно смазки на основе масла, в основной линии 55. Насос 54 засасывает жидкость через входную трубку 56 из поддона для масла 57, который, хотя и не показан на фигуре, монтируется к нижней части кожуха 3 обычным способом. Насос 54 может быть насосом постоянного давления с переменной производительностью, как показано на фигуре, или может быть любого другого типа, подходящего для данного применения. Известны также другие типы систем управления, не являющиеся гидравлическими, и они также рассматривались в контексте данного изобретения.

Линия 55 в гидравлической системе передает основное давление к контрольному модулю 58, модулю обратной связи 59, клапану сброса давления 60, клапану сброса давления 61, клапану сброса давления 62, пусковому клапану 63, импульсному клапану 64, а также к другим элементам, которым может потребоваться подвод такого давления. Отметим, что клапаны сброса давления 60, 61 и 62 регулируются посредством пилотного давления в общей линии 65, создаваемого модулем обратной связи 59.

Клапан сброса давления 60 направляет контролируемое давление в линию 66 и через контрольный клапан 67 и линию 68 к направляющему клапану 69 и в управляемый давлением предохранительный клапан 70. Предохранительный клапан 70 управляется пилотным давлением из линии 66. Контрольный клапан 67 устанавливается для обеспечения свободного протока из линии 66 в линию 68, но предотвращает обратный поток. Другой контрольный клапан 71 подключен к линии 66 и предназначен для обеспечения свободного протока из поддона для масла 57 в линию 66 в случае отрицательного давления, но останавливает обратный поток в поддон для масла 57. Датчик давления 74 также подключен к линии 68 для контроля давления в этой линии.

Направляющий клапан 69 может быть пилотно-управляемым, трехпозиционным клапаном с четырьмя направлениями и подключается через линии 72 и 73 к отверстиям 52 и 53 цилиндра 50 соответственно. Линия 75 является выпускной линией от клапана 69 к поддону для масла 57. Отметим, что когда клапан 69 находится в среднем положении, жидкость может перетекать между линиями 72 и 73 и давление из линии 68 прекращается. Для переключения клапана 69 в прямое или обратное положение прикладывается переменное пилотное давление от модуля управления 58 через линии 76 и 77. Клапан управления пилотным давлением 78 установлен в линиях 76 и 77 для того, чтобы при необходимости можно было отключать пилотное давление от клапана 69. Например, в автомобиле обычно устанавливается переключатель ПАРКОВКА - НЕЙТРАЛЬ - ДВИЖЕНИЕ, тогда необходимо отключать пилотное давление от клапана 69 в положениях ПАРКОВКА или НЕЙТРАЛЬ, и включать пилотное давление, когда переключатель находится в положении ДВИЖЕНИЕ. Линия пилотного давления 79 может использоваться для подключения клапана 78 к переключателю ПАРКОВКА - НЕЙТРАЛЬ - ДВИЖЕНИЕ, который здесь на фигуре не показан, чтобы обеспечить управление клапаном 78.

Пилотное давление направляется через одну из линий 76 или 77, селективно, посредством модуля управления 58 таким образом, что давление в линии 77 включает клапан 69 в прямом направлении, а давление в линии 76 включает клапан 69 в обратном направлении. Отметим, что линия пилотного давления 76 соединяется также с клапаном реверсирования пилотного давления 80, показанного на Фиг.3, работа которого рассматривается ниже. Когда клапан 69 включен в прямом направлении, давление поступает из линии 68 в линию 73 для того, чтобы обеспечить необходимое выталкивающее усилие на цилиндре 50, а линия 72 соединяет клапан 69 с выпускной линией 75. С другой стороны, когда клапан 69 включен в обратном направлении, давление поступает из линии 68 в линию 72 для обеспечения втягивающего усилия на цилиндре 50 с целью выбора положения диска 1, а линия 73 соединяется через клапан 69 с выпускной линией 75.

С целью уменьшения сопротивления потоку жидкости во время быстрого перемещения цилиндра 50 между линиями 72 и 73 могут включаться пара перепускных клапанов, управляемых давлением, и комбинация контрольных клапанов 81 и 82 в непосредственной близости от цилиндра 50 таким образом, что они управляются пилотным давлением через линии 83 и 84 соответственно. Подробное описание функционирования клапанов 81 и 82 приводится ниже.

Клапан сброса давления 61 направляет контролируемое давление через линию 85 во все каналы 19 и, тем самым, ко всем пистонам 16, как показано на Фиг.1 и Фиг.4. Отметим, что каналы 19 могут быть размещены в осевом направлении, как показано на Фиг.1, или в радиальном направлении, как показано на Фиг.4, в зависимости от того, что больше подходит для конкретного приложения. Для одинакового соединения линии 85 и каналов 19 может монтироваться плата с общим коллектором. Как показано на Фиг.3, линия 85 также соединяется с другими элементами системы управления.

Клапан сброса давления 62 направляет давление через линию 86 к клапану переключения муфты сцепления 87, как показано на Фиг.2 и 3, для управляемой связи с соответствующими муфтами сцепления механизма (Фиг.1).

Как показано на Фиг.2, модуль управления 58 может регулироваться исполнительным механизмом 88 и взаимодействовать с модулем обратной связи 59 посредством пилотного давления через линию 89. Альтернативно, модуль 58 и модуль 59 могут быть объединены в один модуль. В качестве исполнительного механизма 88 может использоваться любой подходящий механизм, такой как педаль, рычаг, механизм дистанционного управления или любое другое средство для управления модулем 58.

Систему управления предпочтительно обеспечить контрольными сигналами на базе параметров функционирования механизма, которые могут включать, например, тахометр измерения входной скорости 90, как показано на Фиг.2, соединенный со входным источником мощности и обеспечивающий сигнал обратной связи по входной скорости к модулю 59 по линии 91. Таким же образом, сигнал контроля выходной скорости от тахометра 92, который может быть связан с выходным валом 47, как показано на Фиг.1, может поступать в модуль 59 по линии 93. Линия 93 может соединяться также с модулем контроля скорости и дроссельной заслонки 94. Другая линия 95 соединяет модуль 58 с модулем 94. Линия 73 подключена также к модулю 94.

В предпочтительном варианте осуществления модуль 94 функционирует как модуль управления скоростью двигателя в соответствии с сигналом от модуля 58 через линию 95 и выдает сигнал положения дроссельной заслонки через линию 93 в модуль 59. Чтобы ограничить скорость двигателя при работе с низким передаточным отношением, через линию 73 в модуль 94 подается сигнал давления. Модуль 94 при необходимости может быть, конечно, объединен с модулем 58 и/или модулем 59.

Рассмотрим работу системы управления совместно с коробкой передач (Фиг.3). Включение пускового клапана 63 показано на чертеже для общей иллюстрации и введения в рассмотрение плунжера 96 и соединенного с ним движка 97. Движок 97 имеет контактные поверхности 98 и 99, сформированные таким образом, чтобы обеспечить эффективный контакт с рычагом 6. Как альтернатива, клапан 63 может устанавливаться удаленно от рычага 6 и включаться электрическим исполнительным механизмом, а не движком 97, перемещаемым рычагом 6. Линия 55 подводит рабочее давление к клапану 63, а линия 100 является дренажной. Через линии 101 и 102 подается давление сдвига вниз или сдвига вверх от клапана 63, соответственно, на регулирующий клапан 103 и на клапан переключения муфты сцепления 87.

Регулирующий клапан 103 принимает рабочее давление, пропорциональное тяговому давлению на пистоны 16, через линию 85, а также принимает сигнал временного запаздывания через линию 91, который поступает от тахометра двигателя 90. У клапана 103 имеется дренажная линия 104 и три различных рабочих выходных линии: линия 105, которая направляет сигнал уменьшения давления к клапану сброса давления 62; линия 106, которая направляет сигнал уменьшения давления через клапан 80 в соответствующую линию 107 и, тем самым, к клапану сброса давления 60; и линия 108, которая направляет сигнал уменьшения давления через клапан 80 в соответствующую линию 109 для клапана сброса давления 60.

Клапан переключения муфты сцепления 87 принимает контрольное давление через линию 86 для приведения в действие муфты сцепления, а также имеет дренажную линию 110. Линии 111, 112, 113 и 114 направляют давление приведения в действие от клапана 87 к муфтам сцепления 32, 33, 39 и 41 соответственно. Способ соединения линий 111, 112, 113 и 114 с соответствующими муфтами сцепления и исполнительный механизм муфты сцепления применяются обычные и, поэтому, здесь не показаны.

Импульсный клапан 64, в дополнение к другим рассмотренным выше и показанным на Фиг.3 линиям, имеет дренажную линию 116. Линии 107 и 109 соединяются через клапан 64 для обеспечения требуемого действия внутри клапана 64. Линия 115 направляет переключающий импульс к клапану 87, как только такой импульс вырабатывается клапаном 64. Импульсный клапан 64 устроен таким образом, чтобы выдавать импульс в линию 115 к клапану 87, как только в линии 107 появится давление или как только приложенное давление будет снято через линию 109.

Отметим, что все клапаны и соответствующие предназначенные для них цепи управления могут быть изготовлены вместе в одном блоке клапанов, который в свою очередь может быть компактно установлен в поддон для масла устройства, показанного на Фиг.1. Более того, хотя система управления в данном варианте осуществления является в основном гидромеханической, любой или все элементы системы управления могут быть электрическими или электронными. Кроме того, если требуется максимальное совершенствование системы управления, то в ее состав может быть включен микрокомпьютер или микропроцессор, чтобы учитывать такие факторы, как входные скорость и крутящий момент, выходные скорость и крутящий момент, температура и вязкость масла, момент скольжения муфты сцепления и другие важные рабочие параметры или параметры окружающей среды, и таким образом непрерывно управлять и оптимизировать работу устройства в целом.

И, напротив, в приложениях, не требующих максимального совершенствования системы управления, подойдет гораздо более простая система управления. Например, регулирующий клапан 103, клапан реверсирования пилотного давления 80 и импульсный клапан 64, как будет показано ниже, необходимы только для обеспечения мягкого или с неощутимыми скачками переключения, поэтому они могут быть исключены. Также в применениях, когда входная скорость постоянна или управляема независимо, могут быть исключены модуль контроля скорости 94 и модуль обратной связи 59.

Работа устройства будет рассмотрена для данного варианта осуществления, который может быть использован в грузовых или легковых автомобилях, когда коронная шестерня 21 приводится в движение двигателем грузового или легкового автомобиля. В работе шестерни 10 и, следовательно, конусы 7 приводятся в движение коронной шестерней 21 и имеют относительно высокие скорости вращения, зависящие от передаточного отношения между шестерней 21 и шестернями 10. Например, при максимальной скорости вала вращения двигателя 4000 оборотов в минуту конусы 7 в предпочтительном варианте осуществления будут иметь скорость вращения до 20000 оборотов в минуту. Очевидно, что возможны вариации в широких пределах скорости и передаточного отношения. Также, шестерни 11 приводят в движение выходную шестерню 27 с предопределенной скоростью, которая, в свою очередь, через многодиапазонную систему шестерен приводит в движение выходную коронную шестерню 44 при выбранном передаточном отношении.

В это время насос 54 обеспечивает необходимое давление, как было описано выше, так что клапан сброса давления 61 направляет, по крайней мере, установленный минимум давления через линию 85 к пистонам 16. Таким образом, к конусам 7 прикладывается достаточное усилие, так что конусы 7 входят в одинаковый и адекватный тяговый контакт с краем диска 1. Следовательно, диск 1 и вал 2 вращаются в том же направлении, что и шестерня 21, и с относительной скоростью, определяемой осевым положением диска 1 относительно конусов 7. Вал 2 приводит в движение солнечную шестерню 49.

Работа коробки передач будет рассматриваться применительно к варианту осуществления в транспортном средстве, управляемом оператором. Исполнительный механизм 88 может вначале находиться в нейтральном положении, так что модуль 58 не передает никакого сигнала через линию 89, но в то же время передает минимальный сигнал через линию 95 в направлении модуля 94 для поддержания только минимальной рабочей скорости двигателя. В отсутствие сигнала через линию 98 модуль 59 неактивен и не передает никакого сигнала управления давлением через линию 65, независимо от сигналов скорости, поступающих через линии 91 или 93 от тахометров 90 и 92. В режиме нейтрали модуль 58 передает пилотное давление направления движения вперед через линию 77, однако, вначале клапан 78 выключен и блокирует линии 76 и 77, когда обычный переключатель ПАРКОВКА - НЕЙТРАЛЬ - ДВИЖЕНИЕ находится в положениях ПАРКОВКА или НЕЙТРАЛЬ. В этих положениях клапан 69 первоначально находится в нейтральном положении и цилиндр 50 может перемещаться свободно, то есть никакое давление к нему не прикладывается.

При работе в небольшом диапазоне скоростей муфты сцепления 33 и 39 выбираются клапаном 87 и давление приведения в действие прикладывается к ним от клапана сброса давления 62. В режиме нейтрали, в отсутствие пилотного давления через линию 65 клапан сброса давления 62 предустановлен в положение, в котором он направляет на все муфты сцепления только минимальное давление приведения их в действие, при котором они находятся лишь в легком зацеплении. В диапазоне малых скоростей муфта сцепления 33 удерживает водило 28 в стационарном положении, так что планетные шестерни 29 вращаются на стационарных осях и в обратном направлении по отношению к направлению вращения ведущей солнечной шестерни 30. Коронная шестерня 31 также вращается в обратном направлении планетными шестернями 29. В предпочтительном варианте осуществления коронная шестерня 31 может иметь диаметр вдвое больший, чем диаметр солнечной шестерни 30, поэтому в режиме малых скоростей коронная шестерня 31 и, следовательно, корпус муфты сцепления 32 вращаются в обратном направлении на половинной скорости. Кроме того, поскольку муфта сцепления 39 находится в зацеплении при работе в диапазоне малых скоростей, корпус муфты сцепления 32, корпус муфты сцепления 39, коронная шестерня 38, планетные шестерни 36, водило 37, планетные шестерни 42, коронная шестерня 43 и выходная коронная шестерня 44 все вращаются вместе как единое целое, и таким образом выходная коронная шестерня 44 вращается в обратном направлении на половинной скорости во время работы в диапазоне малых скоростей.

Следует отметить, что солнечная шестерня 49 всегда вращается в прямом направлении за счет тягового усилия между конусами 7 и диском 1. Поэтому, когда диск 1 находится в "точке синхронного передаточного отношения" относительно конусов 7, только в диапазоне малых скоростей, скорость вращения в прямом направлении шестерни 49 соответствует скорости вращения шестерни 44 в обратном направлении, так что планетные шестерни 45 вращаются в стационарных положениях и никакой выходной крутящий момент не передается ни на втулку 46, ни на вал 47. Такие условия работы обычно называют "редукторной нейтралью". Следует принимать также во внимание то, что любое положительно значение крутящего момента между диском 1 и валом 2 оказывает влияние на втулку 5, которая вместе с диском 1 получает осевое смещение вдоль вала 2 с помощью винтовой шпонки в направлении узких концов конусов 7, уменьшая тяговое передаточное отношение и скорость вращения диска 1 до тех пор, пока не будет достигнута упоминавшаяся "синхронная точка" и крутящий момент не станет равным нулю. Похожим образом, любое отрицательное значение крутящего момент между диском 1 и валом 2 оказывает влияние на втулку 5, которая вместе с диском 1 получает осевое смещение вдоль вала 2 с помощью винтовой шпонки в направлении широких концов конусов 7, увеличивая тяговое передаточное отношение и скорость вращения диска 1 до тех пор, пока не будет достигнута "синхронная точка" и крутящий момент не станет равным нулю. Таким образом, диск 1 перемещается в положение синхронной точки и остается в ней за счет реакции на крутящий момент через вал 2 и втулку 5, так что система является самосинхронизирующейся.

В диапазоне малых скоростей при переводе переключателя ПАРКОВКА - НЕЙТРАЛЬ - ДВИЖЕНИЕ в положение ДВИЖЕНИЕ и нажиме на исполнительный механизм 88 в прямом направлении относительно нейтрали с целью обеспечения выходного крутящего момент на валу 47 в прямом направлении, включается сигнал через линию 89 для активации модуля 59, включается клапан 78, клапан 69 смещается в прямом направлении и через линию 95 передается пропорциональный сигнал, так что модуль 94 требует пропорционального увеличения скорости двигателя. С увеличением скорости двигателя сигнал скорости от тахометра 90 поступает в линию 91 и приводит к тому, что модуль 59 передает сигнал пропорционального увеличения давления в линию 65. Таким образом, клапан сброса давления 60 направляет увеличенное давление к цилиндру 50, что приводит к выталкиванию штока 51 с пропорциональным усилием. В результате рычаг 6 и, следовательно, диск 1 перемещаются в направлении широких концов конусов 7, увеличивая тяговое передаточное отношение и увеличивая относительную скорость вращения солнечной шестерни 49. Таким образом, вращающиеся планетные шестерни 45 начинают вращаться в прямом направлении, что приводит к вращению вала 47 в прямом направлении.

В данном режиме работы любая реакция на положительный крутящий момент от вала 47 назад через вал 2 приводит к перемещению втулки 5 в противоположном направлении с увеличение усилия на штоке 51, так что исполнительное давление в цилиндре 50 будет пропорциональным выходному крутящему момент вала 47. Отметим также, что датчик 74 может регистрировать как крутящий момент, так и давление.

Дальнейшая работа исполнительного механизма 88 приводит к тому, что модуль 94 требует увеличения скорости вращения двигателя и тахометра двигателя 90 через линию 91, в результате модуль 59 передает сигнал увеличения давления в линию 65, так что клапан сброса давления 60 направляет повышенное давление к цилиндру 50. Таким образом, выходной крутящий момент на валу 47 увеличивается, поскольку его выходной крутящий момент пропорционален давлению смещения в цилиндре 50.

В течение этого времени, всегда пропорционально выходному крутящему момент и в ответ на сигнал давления в линии 65, клапан сброса давления 61 направляет пропорциональное давление через линию 85 к пистонам 16 для поддержания желаемого или достаточного тягового сцепления между конусами 7 и диском 1, чтобы предотвратить проскальзывание между ними, при любых допустимых значениях скорости и крутящего момента на нагрузке. Отметим, что, поскольку конусы 7 устанавливаются предпочтительно симметрично вокруг диска 1 и все конусы 7 имеют одинаковое напряжение фрикционного контакта с диском 1, никакая чистая радиальная нагрузка не прикладывается к диску 1. Эффективная тяга между конусами 7 и диском 1 обеспечивается благодаря эластогидродинамической масляной пленке на сцепляющихся поверхностях и между точками контакта при всех допустимых значениях скорости и нагрузки. Такое эластогидродинамическое сцепление обеспечивается за счет применения различных смазок, относящихся к классу "жидкостей сцепления", хорошо известных из уровня техники. При этом коэффициент сцепления может достигать до девяти процентов (9%) и выше. Конусы 7 и диск 1 предпочтительно изготавливаются из таких материалов, как подшипниковая сталь, которые могут выдерживать постоянное высокое давление контакта при высокой рабочей скорости. Способы применения смазок к тяговым поверхностям конусов 7 и диску 1, так же как к подшипникам, шестерням и муфтам сцепления, хорошо известны.

Во время работы крутящий момент диска 1, передаваемый через солнечную шестерню 49 на вал 47, пропорционален передаточному отношению между шестерней 49 и втулкой 46. В данном варианте осуществления передаточное отношение между шестерней 49 и втулкой 46 составляет четыре к одному (4:1), а передаточное отношение между коронной шестерней 44 и втулкой 46 составляет четыре к трем (4:3). Поэтому в данном варианте осуществления диск 1 передает одну четвертую (1/4) крутящего момента на вал 47, тогда как коронная шестерня 44 и ее ведущая шестерня и система муфты сцепления передает три четверти (3/4) крутящего момента на вал 47. Конечно, в других вариантах осуществления возможны другие комбинации передаточных отношений.

Также во время работы всегда пропорционально выходному крутящему моменту и в ответ на сигнал давления в линии 65 клапан сброса давления 62 направляет пропорциональное давление через линию 86 к соответствующим муфтам сцепления для поддержания достаточного усилия на муфтах сцепления, чтобы предотвратить их проскальзывание при любых допустимых значениях скорости и момента нагрузки.

В предпочтительном варианте осуществления система управления работает таким образом, что сигнал выходной скорости с тахометра 92 сравнивается с сигналом входной скорости с тахометра двигателя 90, так что скорость вращения выходного вала 47 повышается пропорционально повышению входной скорости для данного значения выходного крутящего момент и давлению смещения. Таким образом, будучи предварительно откалиброванным, модуль 59 сравнивает соответствующие сигналы от тахометров 90 и 92 с тем, чтобы входная мощность согласовывалась с выходной мощностью в соответствии с уравнением мощность = крутящий момент × обороты/минуту. При таком способе двигатель никогда не может быть перегружен вследствие крутящего момента на нагрузке, вместо этого повышается скорость вращения двигателя, чтобы согласовать ее с требуемой мощностью на выходном валу 47. Соответственно, при малой скорости вращения выходного вала 47 и данного крутящего момента на нагрузке достаточно относительно низкой скорости вращения двигателя, чтобы соответствовать выходной мощности. При более высокой выходной скорости и данном крутящем моменте на нагрузке необходима более высокая скорость вращения двигателя, тогда как при более высокой выходной скорости, но меньшем значении момента нагрузки, необходимо уменьшать скорость двигателя. Таким же образом, при низкой выходной скорости, но более высоком моменте нагрузки требуется относительно более высокая скорость вращения двигателя. Возможность непрерывного изменения передаточного отношения, предусматриваемая изобретением, способствует непрерывному согласованию мощности, как описано выше, за счет соответствующей калибровки модуля 59, может поддерживаться любое заданное значение процента нагрузки двигателя при любых возможных значениях выходной скорости и момента нагрузки.

Модуль 94 может быть устроен таким образом, что при достижении допустимого максимального значения выходного крутящего момента, представляемого давлением сдвига в линии 73, работа модуля 94 ограничивает скорость вращения двигателя до значения, достаточного для согласования по мощности, независимо от степени нажатия на исполнительный механизм-педаль 88. Кроме того, при достижении полной нагрузки двигателя, отражающегося в полном открытии заслонки, модуль 94 передает соответствующий сигнал через линию 93, сокращающий сигнал в линии 91, так что модуль 59 уменьшает значение сигнала давления в линии 65, уменьшая тем самым выходной крутящий момент до предела, устанавливаемого калибровкой модуля 94. Таким образом, передаточное число трансмиссии уменьшается, позволяя двигателю увеличить мощность, отдаваемую в нагрузку. Такая последовательность действий переключения вниз выполняется всякий раз при возрастании выходной нагрузки, когда происходит дальнейшее нажатие педали 88 с целью увеличения выходной скорости.

При работе в диапазоне малых скоростей, когда в цилиндре 50 поддерживается достаточное давление смещения и поддерживается достаточный результирующий крутящий момент, диск 1 смещается в направлении широких концов конусов 7 и скорость выходного вала 47 повышается до тех пор, пока диск 1 не достигнет концов конусов 7, что является пределом его перемещения вперед. Как показано на Фиг.3, рычаг 6 будет при этом находиться в положении 6-U, в котором он входит в контакт с поверхностью 98 движка 97, смещая тем самым пусковой клапан 63 в верхнюю позицию, соответствующую более высокому рабочему диапазону. В режиме верхней позиции клапан 63 направляет давление через линию 102 к регулирующему клапану 103 и клапану переключения муфты сцепления 87, устанавливая оба клапана для переключения вверх муфты сцепления. Как только регулирующий клапан 103 установлен в любой из режимов переключения вверх или переключения вниз, давление направляется от линии 85 через линию 105 к клапану сброса давления 62, который в свою очередь уменьшает давление в линии 86 на соответствующих муфтах сцепления, так что активные муфты сцепления могут проскальзывать при большом крутящем моменте в нагрузке. Это делается для предотвращения пульсации крутящего момента на валу 47, пока диск 1 не ресинхронизируется, как будет описано ниже. Кроме того, как только управляющий клапан 103 установлен в режим переключения вверх, давление направляется от линии 85 через линию 106, через клапан 80, через клапан 64 и линию 107 к клапану сброса давления 60, который в свою очередь уменьшает давление смещения на цилиндре 50 для того, чтобы компенсировать силу инерции при ресинхронизации диска 1, как будет описано ниже.

При появлении давления в линии 107 клапан 64 выдает импульс через линию 115 на клапан 87. Поскольку клапан 87 теперь установлен для переключения вверх, импульс от клапана 64 приводит к пошаговому продвижению вперед клапана 87 таким образом, чтобы подобрать следующую комбинацию более высокого диапазона муфты сцепления. Таким образом, при переключении вверх от более низкого к следующему диапазону муфта сцепления 41 входит в зацепление, муфта сцепления 39 остается в зацеплении и муфта сцепления 33 выходит из зацепления. Тогда муфта сцепления 39, корпус муфты сцепления 32, водило 37, планетные шестерни 36, планетные шестерни 42, солнечная шестерня 35, коронная шестерня 43 и коронная шестерня 44 останавливаются муфтой сцепления 41 и остаются в таком режиме до перехода в следующий рабочий диапазон. Муфты сцепления 31 и 33 находятся в свободном вращении.

Всякий раз, когда коронная шестерня 44 переводится из режима обратного вращения в режим стоп при переключении из нижнего в следующий диапазон при заданной скорости вала 47, реакция вращения планетных шестерен 45 приводит к уменьшению крутящего момента, прикладываемого через солнечную шестерню 49 к валу 2 и через втулку 5 к диску 1, приводя тем самым к появлению силы, перемещающей диск 1 в направлении узких концов конусов 7, в новое положение синхронизации. Этот процесс называется ресинхронизацией. Во время ресинхронизации активные муфты сцепления настраиваются, как описано выше, чтобы обеспечить проскальзывание муфт сцепления для того, чтобы выходной крутящий момент на валу 47 не изменялся во время ресинхронизации. После завершения процесса ресинхронизации диск 1 находится в новом положении синхронизации ближе к узким концам конусов 7, а скорость вращения и передаточное отношение таковы, что проскальзывание муфт сцепления сведено к нулю. Во время ресинхронизации диск 1 должен быстро получить новую скорость вращения, что приводит к существенному инерциальному крутящему моменту. Поэтому выходной крутящий момент вала 47 во время процесса ресинхронизации управляется за счет проскальзывания муфт сцепления, независимо от давления смещения в цилиндре 50, и может быть уменьшен, как описано выше, чтобы обеспечить смещение и изменение скорости вращения диска 1 на оптимальное значение. Ресинхронизация должна производиться быстро, чтобы минимизировать проскальзывание муфт сцепления во многих применениях. Поэтому диск 1 выполняется легким, насколько это возможно, а форма подбирается с учетом минимизации инерции, для того чтобы обеспечить время ресинхронизации менее 0,1 секунды при полной скорости вращения. Например, в транспортном средстве диск 1 может быть изготовлен из высококачественной подшипниковой стали, чтобы быть легким, а использование единственного диска позволяет минимизировать инерционность. Необходимо также отметить, что при низких скоростях вращения в процессе ресинхронизации могут происходить большие осевые смещения между диском 1 и конусами 7, которые могут быть скомпенсированы путем описанной выше процедуры настройки давления смещения. Однако при достаточно высоких скоростях и благодаря физическим характеристикам существенного осевого смещения не происходит.

Для того чтобы быстро сместить цилиндр 50 во время процесса ресинхронизации, желательна установка контрольных перепускных клапанов 81 и 82 с целью минимизации сопротивления потоку жидкости. Клапаны 81 и 82 подключаются, как показано на чертеже, и устанавливаются как можно ближе к цилиндру 50, пропуская как можно больший поток жидкости. Клапан 81 предназначен для пропуска жидкости, когда цилиндр 50 быстро выдвигается, а клапан 82 предназначен для пропуска жидкости, когда цилиндр 50 быстро втягивается. Отметим, что пилотная линия клапана 81 соединяется с линией 73, а пилотная линия клапана 82 соединяется с линией 72. Контрольные клапаны устанавливаются последовательно с каждым из клапанов 81 и 82, чтобы блокировать обратный поток. Клапаны 81 и 82 могут быть устроены так, чтобы пропорционально открываться и пропускать жидкость всякий раз, когда соответствующее пилотное давление на них становится отрицательным. Таким образом, когда цилиндр 50 быстро втягивается во время ресинхронизации вверх, сопротивление потока приводит к возникновению отрицательного давления в линии 72, так что клапан 82 пропорционально открывается, позволяя жидкости проходить от задней к передней части цилиндра 50 с пропорциональным сопротивлением.

Подобным же образом, когда цилиндр 50 быстро выдвигается во время процесса ресинхронизации, сопротивление потока жидкости приводит к возникновению отрицательного давления в линии 73, так что клапан 81 пропорционально открывается, пропуская жидкость от передней к задней части цилиндра 50.

Чтобы минимизировать проскальзывание муфты сцепления во время перехода от одного диапазона скоростей вращения к другому, скорость перемещения цилиндра 50 во время ресинхронизации должна быть высока, насколько это возможно, и в то же время диск 1 не может моментально перейти к новой точке синхронизации вследствие инерции. Поэтому скорость смещения цилиндра 50 должна регулироваться во время процесса ресинхронизации, чтобы согласовать время ускорения/замедления диска 1 на каждой и на всех возможных скоростях вращения и всех значениях момента нагрузки. Отметим, что скорость перемещения цилиндра 50 в данной ситуации зависит от следующих факторов: (1) преобладание реакции крутящего момента (нагрузки) между валом 2 и втулкой 5; (2) сопротивление потоку через клапаны 81 и 82; (3) величина уменьшения давления смещения за счет пилотного давления через линию 107. Поскольку клапаны 81 и 82 являются пропорциональными, степень их открытия будет пропорциональна комбинации момента нагрузки и уменьшения давления смещения. Таким образом, при данном моменте нагрузки скорость смещения цилиндра 50 может управляться за счет регулирования степени уменьшения давления смещения. Отметим, что давление в линиях 106 и 108 и в линиях 107 и 109 обеспечивается за счет давления в линии 85, которое является пропорциональным моменту нагрузки (однако не может быть ниже установленного минимального значения). Поэтому скорость изменения давления смещения во время перехода от одного диапазону скоростей к другому должна быть пропорциональная моменту нагрузки и, следовательно, скорость перемещения диска 1 во время ресинхронизации также пропорциональна моменту нагрузки и время ускорения/замедления всегда оказывается согласованным. При работе на большой скорости более высокие значения скорости требуют пропорционального увеличения времени ускорения/замедления диска 1 и, поэтому, более низкой скорости перемещения цилиндра 50. Таким образом, сигнал увеличения скорости через линию 91 оказывает противодействие давлению в линии 85 в клапане 103, так что скорость перемещения диска 1 уменьшается обратно пропорционально увеличению скорости. Поэтому скорость ресинхронизации диска 1 во время переключения от одного диапазона к другому уменьшается обратно пропорционально скорости вращения и время ускорения/замедления всегда оказывается согласованным при всех допустимых значениях скорости вращения и момента нагрузки. Соответственно быстрее всего ресинхронизация диска 1 происходит при минимальной скорости вращения и максимальном моменте нагрузки, и медленнее всего ресинхронизация происходит при максимальной скорости вращения и минимальном значении момента нагрузки. Отметим, что при максимальной скорости вращения и максимальном моменте нагрузки время ресинхронизации должно быть менее 0,1 секунды. Следует также отметить со ссылкой на Фиг.3, что, когда бы не начался процесс ресинхронизации, рычаг 6 немедленно уходит от контакта с движком 97, позволяя клапану 63 выключиться. Это запускает сброс клапана 103 и предотвращает выход за границы клапана 87. Время сброса клапана 103 желательно выбирать соответствующим времени ресинхронизации диска 1 на каждой и всех скоростях вращения и всех значениях момента нагрузки. Таким образом, за счет использования клапана 103 давление в линии 85 уменьшает время сброса клапана 103 при пропорциональном увеличении момента нагрузки. Кроме того, сигнал скорости в линии 91 увеличивает время сброса клапана 103 при пропорциональном возрастании входной скорости вращения. Следовательно, сброс клапана 103 происходит в точности по завершении ресинхронизации диска 1 при каждом и всех значениях входных скоростей и моментах нагрузки. После сброса клапана 103 давление в линиях 105, 106 и 108 снимается, так что муфты сцепления входят в полное зацепление (без проскальзывания) и давление смещения цилиндра 50 восстанавливается до значения, эквивалентного крутящему моменту. При данном диапазоне скоростей вращения крутящий момент регулируется за счет давления смещения, прикладываемого к цилиндру 50. Однако во время переключения от одного диапазона скоростей к другому и, в частности, во время ресинхронизации диска 1, которая происходит относительно быстро, крутящий момент временно регулируется за счет проскальзывания муфты сцепления.

Когда ускорение вращения вала 47 продолжается во втором диапазоне скоростей, диск 1 снова смещается к широкому концу конусов 7, посредством чего происходит переключение в третий диапазон скоростей. В третьем диапазоне муфта сцепления 41 остается в зацеплении, муфта сцепления 32 входит в зацепление, муфта сцепления 39 выходит из зацепления, и муфты сцепления 33 и 39 свободно вращаются. В данном варианте осуществления, в качестве примера, наборы планетных шестерен 36 и 42 могут обеспечивать передаточное отношение два к одному (2:1) между солнечной шестерней 35 и коронной шестерней 43, так что коронная шестерня 44 вращается в прямом направлении с половинной скоростью в третьем диапазоне рабочих скоростей. Клапаны реагируют, и диск 1 снова перемещается в третьем диапазоне скоростей к широким концам конусов 7. Когда диск 1 снова достигает широких концов конусов 7, таким же образом происходит переключение в четвертый диапазон скоростей. В четвертом диапазоне муфты сцепления 32 и 39 входят в зацепление, а муфты сцепления 33 и 41 находятся в свободном вращении, так что коронная шестерня 44 вращается в прямом направлении с полной скоростью в четвертом диапазоне скоростей. Полный диапазон скоростей для транспортного средства обеспечивается данными четырьмя диапазонами, однако другие варианты диапазонов и передаточных отношений рассматриваются. Таким образом, когда диск 1 снова достигает широких концов конусов 7 в четвертом диапазоне скоростей, переключение не происходит, поскольку достигнута максимальная скорость.

Далее, устройство в предпочтительном варианте осуществления работает следующим образом. При любой скорости и моменте нагрузки на валу 47, когда исполнительный механизм 88 возвращается в нейтральное положение, сигнал в линии 89 выключается, так что модуль 59 устанавливает сигнал в линии 65 равным нулю, который устанавливает равным нулю крутящий момент, независимо от сигналов скорости вращения в линиях 91 и 93.

Для обеспечения отрицательного крутящего момента и замедления вала 47 исполнительный механизм 88 перемещается, минуя нейтральное положение в направлении замедления, тем самым пилотное давление в модуле 58 переключается с линии 77 на линию 76, и клапан 69 включается в обратном направлении. Таким образом, чтобы обеспечить отрицательный выходной крутящий момент, давление смещения прикладывается к цилиндру 50 через линию 72, так что диск 1 перемещается пропорционально в направлении узких концов конусов 7. В результате замедления солнечной шестерни 49 отрицательный крутящий момент передается через планетные шестерни 45 на втулку 46 и на вал 47. Небольшое перемещение исполнительного механизма 88 в положение замедления приводит также к направлению сигнала через линию 95 в модуль 94, который пропорционально уменьшает сигнал в линии 93, который в свою очередь вызывает максимальное замедление двигателя. При замедлении скорости вращения двигателя сигнал 91 подобным же образом уменьшается, однако уже уменьшенный сигнал в линии 93 приводит к тому, что модуль 59 передает сигнал увеличения крутящего момента в линию 65. Таким образом, скорость двигателя может существенно возрасти при значительном отрицательном моменте, прикладываемом к нагрузке, даже если модуль 94 выдает сигнал уменьшения скорости двигателя. Для предотвращения превышения скорости двигателя модуль 59 калибруется таким образом, чтобы сигнал максимальной скорости двигателя в линии 91 приводил к тому, что модуль 59 отменит сигнал увеличения скорости двигателя в линии 65 и, таким образом, уменьшит отрицательный момент нагрузки. Дальнейшее перемещение исполнительного механизма 88 в положение замедления пропорционально увеличивает отрицательный крутящий момент, однако позволяет заслонке двигателя находиться в открытом положении.

Отметим, что операция переключения вниз муфты сцепления происходит, когда рычаг 6 перемещается в положение 6-D, подобным образом, но в противоположном направлении, чем когда происходит переключение вверх и рычаг 6 перемещается в положение 6-U. Таким образом, пока вал 47 замедляет вращение, происходит переключение диапазонов скорости вниз, в обратном порядке описанному выше переключению диапазонов вверх, пока не будет снова достигнут нижний диапазон.

Чтобы обеспечить реверсивное вращение выходного вала 47, которое возможно только в нижнем диапазоне скоростей, исполнительный механизм или педаль 88 перемещается в положение замедления, тем самым клапан 69 переключается в обратное направление и цилиндр 50 прикладывает усилие перемещения вниз к диску 1. При дальнейшем перемещении педали 88 в положение замедления, модуль 94 выдает сигнал увеличения скорости двигателя, так что сигнал скорости в линии 91 приводит к тому, что модуль 59 выдает пропорциональный крутящему моменту сигнал в линию 65. Таким образом, диск 1 перемещается, минуя точку синхронизации в направлении узких концов конусов 7 для реверсирования направления вращения выходного вала 47.

При движении вперед на достаточной скорости может произойти переключение вниз с положительным крутящим моментом, как в случае перегрузки на валу 47. Как и при всех переключениях вниз, когда клапан 103 установлен в положение переключения вниз, давление прикладывается в линию 108 вместо линии 106. При положительном крутящем моменте клапан 80 не переключается в обратное направление, поэтому линия 108 работает параллельно с линией 109. Таким образом, клапан 64 не передает немедленно импульс и клапан 87 не выбирает немедленно новую комбинацию муфты сцепления. Давление через линию 105 приводит к уменьшению давления муфты сцепления, тогда как давление через линию 109, к клапану сброса давления 60, приводит к увеличению давления смещения на цилиндр 50. Таким образом, активные муфты сцепления проскальзывают при преобладающем моменте нагрузки, позволяя диску 1 смещаться в направлении широких концов конусов 7 с увеличением усилия на цилиндре 50. Клапан 103 сбрасывается, так что снимается давление с линии 109, приводя к выдаче задержанного импульса от клапана 64 к клапану 87, так что следующая более низкая комбинация муфт сцепления входит в зацепление в точности, когда диск 1 достигает новой точки синхронизации. Муфты сцепления после этого восстанавливаются до полного (без проскальзывания) зацепления, и цилиндр 50 восстанавливает давление, эквивалентное крутящему моменту. Таким образом, переключение вниз при положительном крутящем моменте на нагрузке обеспечивается без изменения крутящего момента на валу 47.

Подобным же образом происходит переключение вверх при отрицательном крутящем моменте, за исключением того, что задержанное зацепление муфты сцепления завершается другим образом. Отметим, что в случае отрицательного крутящего момента клапаны 69 и 80 переключаются в обратное положение. Кроме того, поскольку клапан 103 установлен в положение переключения вверх, давление направляется в линию 106, вместо линии 108, однако клапан 80 переключается в обратное направление, так что давление направляется в линию 109. Таким образом, задержанный шаговый импульс передается от клапана 64 к клапану 87, так что новая комбинация муфт сцепления входит в зацепление, восстанавливается полное зацепление муфты сцепления и давление, эквивалентное моменту кручения, восстанавливается в цилиндре 50. Все это происходит одновременно с достижением диском 1 нового положения синхронизации. Таким образом, переключение вверх или переключение вниз с положительным или отрицательным крутящим моментом может быть обеспечено без изменения или потери выходного крутящего момента при любом допустимом моменте нагрузки.

Таким образом, из приведенного выше описания работы предпочтительного варианта осуществления устройства следует, что данное изобретение обеспечивает устройство механической передачи мощности с бесступенчатым изменением передаточного отношения и высокой энергоемкостью. Изобретение обеспечивает достижение описанных целей и преимуществ, будучи эффективным в отношении затрат на производство и использование в различных приложениях, включая трансмиссии транспортных средств.

Следует также отметить, что изобретение не ограничено описанными частными вариантами осуществления, в рамках изобретения возможны различные изменения и дополнения. Например, система смазки может обеспечивать охлаждение и смазку подшипников, шестерен, валов и т.д. Кроме того, различные варианты осуществления изобретения могут включать различное количество конических валов, различные скорости вращения и передаточные числа, различное количество шестерен, различные способы управления, в зависимости от специфической области применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ СКАЧКООБРАЗНЫМ ПОВЫШЕНИЕМ ПЕРЕДАЧИ ТРАНСМИССИИ | 2012 |

|

RU2574100C2 |

| СПОСОБ УПРАВЛЕНИЯ АВТОМАТИЧЕСКИМ СЦЕПЛЕНИЕМ И АВТОМАТИЧЕСКАЯ ТРАНСМИССИЯ, ИСПОЛЬЗУЮЩАЯ ЭТОТ СПОСОБ | 1992 |

|

RU2096670C1 |

| СОЕДИНИТЕЛЬНО-ТРАНСФОРМИРУЮЩЕЕ УСТРОЙСТВО КОМБИНИРОВАННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2606652C1 |

| СИСТЕМА СИЛОВОЙ ТРАНСМИССИИ | 2016 |

|

RU2620850C1 |

| ДИАПАЗОННАЯ ПЛАНЕТАРНАЯ КОРОБКА ПЕРЕДАЧ | 2013 |

|

RU2563918C2 |

| АВТОМАТИЧЕСКАЯ КОРОБКА ПЕРЕДАЧ | 1994 |

|

RU2111870C1 |

| ВЫСОКОПРОИЗВОДИТЕЛЬНАЯ ПРОМЫШЛЕННАЯ ТРАНСМИССИЯ | 2017 |

|

RU2748925C2 |

| АВТОМАТИЧЕСКАЯ ТРАНСМИССИЯ ( ВАРИАНТЫ) | 2012 |

|

RU2578176C2 |

| БЕССТУПЕНЧАТАЯ КОРОБКА ПЕРЕДАЧ БЛИНОВА А.В. | 2005 |

|

RU2286263C1 |

| Соосная коробка передач с двумя сцеплениями (варианты конструкции) | 2016 |

|

RU2631759C1 |

Изобретение относится к машиностроению, в частности к бесступенчатым передачам, и может быть использовано в качестве широкодиапазонного передаточного механизма. Устройство для передачи мощности с изменением передаточного отношения скоростей содержит установленные в кожухе с возможностью вращения входную 21 и выходную 27 детали, ведущую тяговую деталь 7, дисковую деталь 1. Входная деталь 21 передает крутящий момент, по крайней мере, одной ведущей тяговой детали 7. Дисковая деталь 1 расположена соосно с вращающимся валом 2, находится в приводном соединении с, по крайней мере, одной ведущей тяговой деталью 7 и является ведомой деталью. Дисковая деталь 1 может выборочно перемещаться в осевом направлении на вращающемся валу 2 для изменения положения дисковой детали 1 относительно, по крайней мере, одной ведущей тяговой детали 7 для выборочного изменения тягового передаточного отношения между ведущей тяговой деталью 7 и дисковой деталью 1. Выходная деталь 27 приводится в движение вращающимся валом 2, выборочно входит с ним в зацепление для передачи тем самым крутящего момента при определенном передаточном отношении скоростей относительно входной детали 21. Технический результат - расширение диапазона скоростей. 5 н. и 22 з.п. ф-лы, 4 ил.

| Способ подготовки к атомно-абсорбционному анализу с атомизацией в ацетиленово-воздушном пламени пробы вторичного оловянно-свинцового припоя | 1990 |

|

SU1762199A1 |

| US 4192200 A, 11.03.1980 | |||

| Поляризационная призма | 1935 |

|

SU43184A1 |

| Многопоточный конусный вариатор | 1976 |

|

SU696218A1 |

Авторы

Даты

2005-12-27—Публикация

1999-02-03—Подача