Изобретение относится к методам получения плотной высокотемпературной плазмы, технологиям обработки материалов, проведению реакций химического превращения и может быть использовано в химической промышленности, двигателестроении и машиностроении.

Одной из основных проблем нагрева газа сжатием до высоких температур ˜ 6000-10000 К в баллистических установках (БУ) является необходимость сжимать его до сверхвысоких давлений порядка нескольких тысяч атмосфер. Для этого используются тяжелые БУ и мощные компрессоры для толкающего газа (Ю.А.Колбановский, В.С.Щипачев, Н.Я.Черняк, А.С.Чернышева, А.С.Григорьев. Импульсное сжатие газов в химии и технологии. - М.: Наука, 1982, 240 с.). Такие установки не находят широкого применения в научном эксперименте и промышленности из-за громоздкости и неэффективности процесса сжатия.

Известен способ нагрева газа применительно к двигателю внутреннего сгорания, в котором выполняют двухстадийное сжатие газовой смеси в неизоэнтропическом режиме с увеличением энтропии (сверхадиабатическое сжатие), для чего используют цилиндр, разделенный поперечной перегородкой, выполненной с возможностью перепуска топливно-воздушной смеси, и на первой стадии сжатия при движении поршня к перегородке производят нагрев сжатием топливно-воздушной смеси до промежуточной температуры, затем осуществляют перепуск нагретой смеси в пространство цилиндра за перегородкой и проводят вторую стадию сжатия смеси при движении поршня к верхней мертвой точке (Патент РФ N 2162530, 2000). В этом способе не достигаются высокие температуры из-за невозможности достичь высокой степени сжатия связанным поршнем.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению (прототипом 1) является способ нагрева газа в баллистической установке (БУ) с двумя свободными поршнями (сплошным основным и дополнительным с отверстием для перепуска газа) при сверхадиабатическом сжатии, в котором оба поршня двигаются независимо друг от друга (В.М.Шмелев и др. Баллистический плазмотрон с вихревой камерой для накачки твердотельных лазеров // ТВТ, 1998, т.36, N4, с.548). Недостатком описанного способа является недостаточная эффективность, так как нагрев газа проводят не по оптимальному термодинамическому циклу и без возможности фиксации поршней в связку. В результате этого происходит обратный переток части газа в конце стадий сжатия, вызывающий увеличение давления сжатия. Кроме того, данный способ характеризуется недостаточной надежностью, так как свободное движение поршней может приводить их к столкновению и повреждению.

Известен способ нагрева газа в комбинированных лекгогазовых установках, в которых производят последовательное сжатие легкого газа поршнями в нескольких соединенных между собой камерах, причем после каждого сжатия производят расширения газа в вакуумированный объем - камеру сжатия следующей ступени (Н.А.Златин, Г.И.Мишин. "Баллистические установки и их применение в экспериментальных исследованиях". М.: Наука, 1974). Данный способ предложен для использования в лекгогазовых метательных установках.

В данном способе требуется использование нескольких независимых камер с вакуумированными объемами, что существенно усложняет конструкцию установки и делает проблематичным практическую реализацию этого способа для решения иных технологических задач. Наличие длинных перепускных каналов между камерами увеличивает теплопотери, что снижает эффективность нагрева газа. В данном способе не предусмотрена возможность регулируемого перепуска через отверстие, что не позволяет реализовать максимальную эффективность нагрева, и, кроме того, при перетоке газа через большое проходное сечение возможно возникновение ударных волн, что приводит к дополнительным тепловым потерям и возрастанию требований к прочностным характеристикам установки.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению (прототипом 2) является способ нагрева газа в химическом реакторе сжатия - тандеме для уничтожения супертоксичных соединений двумя поршнями, размещенными в независимых цилиндрах, при котором нагрев газа осуществляют последовательно - сначала газ подают в первый химический реактор сжатия, где подвергают импульсному сжатию - расширению при максимальной температуре в импульсе 1500-3000 К, максимальном давлении в импульсе 9-20 МПа и характерных временах 10-3-10-2 с. Отходящие из первого реактора газы снова подвергают импульсному сжатию - расширению во втором реакторе при максимальной температуре в импульсе 1500-2300 К, максимальном давлении в импульсе 9-20 МПа и характерных временах 10-3-10-2 с (патент РФ N 2072477, F 23 G 5/00, 1990, Колбановский Ю.А., Платэ Н.А. Энергетические установки в химической технологии. Нефтехимия, 2000, т.40, N5).

Недостатком такого способа является сложность конструкции, низкая эффективность нагрева, так как газ перед вторым сжатием охлаждают при расширении. Кроме того, возникают дополнительные теплопотери при перетекании газа по длинному трубопроводу с системой клапанов из одного цилиндра в другой. Все это делает невозможным достижение высоких температур нагрева.

Задачей предлагаемого изобретения является создание такого способа сверхадиабатического сжатия, который обеспечил бы максимальное повышение температуры без дополнительного увеличения давления или степени сжатия и отличался бы простотой и высокой надежностью, а также максимальной эффективностью. Реализация такого способа приведет к упрощению кинематической схемы, увеличению удельных энергетических характеристик процесса, позволит осуществить эффективный нагрев сжатием многоатомных газов и при высокой надежности процесса может найти широкое применение в физическом эксперименте, химической и машиностроительной технологии. Предлагаемый способ не сопровождается увеличением механических нагрузок на БУ.

В варианте 1 решение поставленной задачи достигается предлагаемым способом сверхадиабатического нагрева газа при его сжатии в баллистической установке в две стадии, разделенные стадией перепуска, двумя поршнями - сплошным основным и дополнительным с отверстием для перепуска газа, в котором дополнительный поршень выполнен с возможностью его фиксации в связку с основным поршнем, и после первой стадии сжатия и перепуска всей массы газа в пространство впереди дополнительного поршня фиксируют оба поршня в связку и проводят вторую стадию сжатия всей массы газа при движении связки поршней к концу цилиндра.

Дополнительный поршень помещают вблизи конца цилиндра на расстоянии 0,3-0,4 от его длины.

В варианте 2 решение поставленной задачи достигается предлагаемым способом сверхадиабатического нагрева газа при его сжатии двумя сплошными поршнями в две стадии, разделенными стадией перепуска, в котором сжатие газа осуществляют свободными поршнями в цилиндре баллистической установки, разделенной на две части перегородкой с перепускным отверстием с клапаном, причем первый поршень размещают в конце цилиндра, а второй - у перегородки с другой стороны цилиндра и на первой стадии при закрытом отверстии в перегородке производят нагрев газа сжатием первым поршнем до давления P1 при его движении к перегородке, затем (или одновременно со сжатием при давлении P1) осуществляют перепуск всего нагретого газа во вторую часть цилиндра баллистической установки с вытеснением второго поршня и после завершения перепуска проводят вторую стадию сжатия всей массы газа вторым поршнем при закрытом отверстии в перегородке до давления Р2.

Сжатие газа в первой и второй стадиях осуществляют до максимального давления Pm=P1=P2, определяемого прочностью конструкции баллистической установки.

Сжатие газа осуществляют кинематически связанными поршнями.

Предлагаемый способ был разработан на основе детальных теоретических и экспериментальных исследований процесса сжатия в БУ при нахождении взаимосвязи таких параметров процесса, как состав газа, начальные координаты поршней, степень сжатия, диаметр перепускного отверстия, давление и температура сжатия.

Принципиальным результатом проведенных испытаний является установление возможности без увеличения максимального давления сжатия по сравнению с известными способами достичь рекордной температуры нагрева газа порядка 10000 К при относительном давлении сжатия не выше 500-1000. Подобный режим достигается разделением такта сжатия на две стадии, между которыми производят необратимый перепуск всей массы предварительно нагретого (на первой стадии сжатия) газа через перепускное отверстие и сжатие до конечного давления всей массы газа во второй стадии сжатия. Разделение процесса сжатия на две стадии необратимым перепуском всей массы газа приводит к максимальному увеличению энтропии с падением давления в цилиндре, но с сохранением температуры газа, что позволяет на второй стадии сжатия повысить температуру всей массы газа, повторно сжимая его до максимального давления. Кроме того, при перетекании газа через "короткое" отверстие в дополнительном поршне или в перегородке резко уменьшается время контакта нагретого газа со стенкой отверстия по сравнению с перетоком газа через длинный канал в прототипе, что приводит к снижению теплопотерь и, следовательно, к увеличению эффективности процесса.

Проведенные теоретические и экспериментальные исследования показали, что в варианте 1 при сжатии газа в БУ со свободными поршнями при перепуске газа через отверстие в дополнительном поршне в пространство впереди него с последующей фиксацией обоих поршней в связку максимальная температура сжатия достигается при сжатии газа по оптимальному термодинамическому циклу. Оптимальное расположение дополнительного поршня вблизи конца цилиндра в зависимости от режима перетекания газа через отверстие составляет β=1/(1+γ)...(γ-1)/γ, 0,3-0,4 от длины цилиндра для газа с показателем адиабаты γ=1,4-1,67, что позволяет достичь максимальную конечную температуры сжатия ˜ 10000 К при Pm/Р0=500-1000, где Р0 - начальное давление газа. По сравнению с известным способом сжатия газа двумя нефиксирующимися поршнями в данном способе при достижении одинаковой конечной температуры максимальное давление сжатия в 1.3-1.5 раза ниже из-за отсутствия обратного перетока газа через дополнительный поршень.

В варианте 2 при нагреве газа в БУ с перегородкой при перетекании всей массы газа из одной части цилиндра в другую через отверстие с клапаном в перегородке конечная температура при сопоставимых давлениях сжатия в обеих стадиях сжатия достигает величины в 1,5-2 раза большей, чем в варианте 1. Это связано с тем, что в первой стадии нагревается вся масса газа, в то время как в БУ со свободными поршнями при перепуске газа через отверстие в дополнительном поршне в пространство впереди него с последующей фиксацией обоих поршней в связку предварительно нагревается только часть газа в пространстве между поршнями.

В предлагаемом способе нагрева газа достигается конечная температура, которая в несколько раз превосходит температуру при сопоставимом давлении сжатия по сравнению с известным способом в установке с двумя независимыми цилиндрами (прототип 1 и 2) и при давлении, в сотни раз меньшем по сравнению гипотетическим одностадийным сжатием. Это позволяет реализовать многие новые технологические процессы и провести разнообразные физические исследования с применением плазмы с уникальными параметрами (температура ˜ 10000К, давление до 1000 атм, время существования до нескольких миллисекунд).

Максимально возможная температура сжатия достигается в случае, когда сжатие газа в первой и второй стадиях осуществляют до максимального давления Pm=P1=P2, определяемого прочностью конструкции баллистической установки.

Применение способа нагрева сжатием в цилиндре баллистической установке, разделенном на две части перегородкой с перепускным отверстием с клапаном и кинематически связанными поршнями позволяет организовать циклическое сжатие газа в протоке, при этом существенно упростить конструкцию установки по сравнению с прототипом и значительно увеличить эффективность нагрева газа.

Полученные нами теоретические и экспериментальные данные позволили предложить способ сверхадиабатического сжатия газа, принципиально отличающийся от известных.

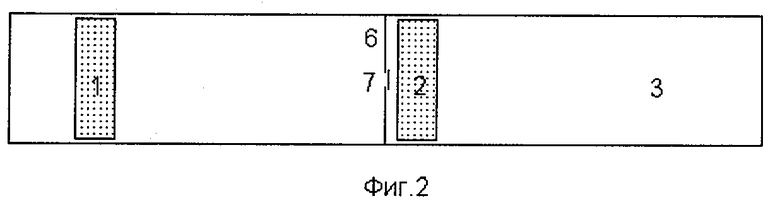

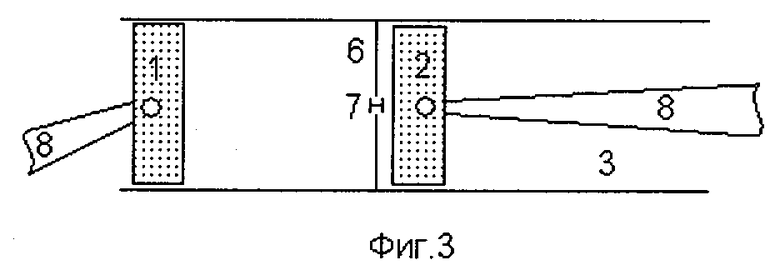

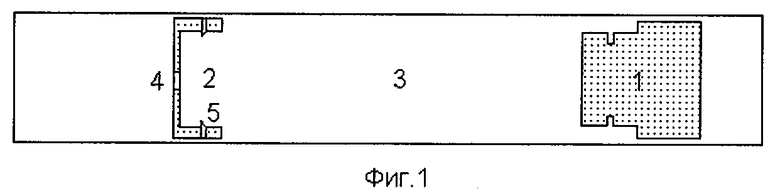

На Фиг.1-3 представлены схемы БУ для реализации предлагаемого способа. БУ включает поршни 1, 2, движущиеся в цилиндре 3, в котором:

БУ содержит основной 1 и дополнительный 2 поршень с отверстием 4 и фиксирующим замком 5 (Фиг.1).

БУ содержит перегородку 6 с клапаном 7 (Фиг.2).

БУ содержит кинематически связанные поршни со связью 8 (Фиг.3).

Сверхадиабатический режим сжатия свободными поршнями в БУ (Фиг.1) осуществляется следующим образом (вариант 1).

Поршень 1 при своем поступательном движении сжимает газ в пространстве цилиндра 3 до дополнительного поршня 2, предварительно нагревая его до промежуточной температуры, в несколько раз превышающую начальную. При этом дополнительный поршень играет роль инерционной стенки. В конце первой стадии сжатия (или одновременно со сжатием при постоянном давлении сжатия) вся масса предварительно нагретого газа перетекает в объем цилиндра перед дополнительным поршнем через его отверстие 4. При этом газ тормозится, восстанавливая свою температуру при меньшем давлении, т.е. энтропия смеси возрастает. При конце перетекания газа происходит фиксация поршней в связку с помощью фиксирующего замка 5. Во второй стадии сжатия при дальнейшем движении связанных поршней нагретый газ досжимается до конечного давления, обеспечивая высокую температуру сжатия.

Сверхадиабатический режим сжатия свободными поршнями в БУ с перегородкой (Фиг.2) осуществляется следующим образом (вариант 2).

Поршень 1 сжимает газ в пространстве цилиндра 3 перед перегородкой при закрытом клапаном 7 отверстии в перегородке, предварительно нагревая его до промежуточной температуры, в несколько раз превышающей начальную. В конце первой стадии сжатия при давлении P1 (или одновременно со сжатием при давлении P1) вся масса предварительно нагретого газа перетекает в другую часть цилиндра, вытесняя поршень 2 без совершения работы. При этом газ тормозится, восстанавливая свою температуру при меньшем давлении, т.е. энтропия смеси возрастает. В конце первой стадии сжатия клапан закрывается. Во второй стадии нагретый газ сжимается вторым поршнем до конечного давления Р2, обеспечивая высокую температуру сжатия.

Сверхадиабатический режим сжатия кинематически связанными поршнями со связью 8 (Фиг.3) происходит аналогично (Фиг.2), однако закон и темп сжатия задается кинематической схемой процесса. Этот режим позволяет сжимать газ циклически в протоке, нагревая его в разных частях цилиндра.

В варианте 1 дополнительный поршень в БУ со свободными поршнями при перепуске газа через отверстие в дополнительном поршне в пространство впереди него с последующей фиксацией обоих поршней в связку может быть выполнен со сквозным отверстием без клапана (упрощенная конструкция) или с клапаном. В отсутствии клапана диаметр перепускного отверстия в дополнительном поршне выбирается таким образом, чтобы характерное время истечения газа t1 было бы соизмеримо с временем пребывания поршня, осуществляющего сжатие, в конце первой стадии сжатия t2, т.е. t1˜t2. Таким образом осуществляется "изохорический режим перетекания", т.е. быстро при практически постоянном объеме. При наличии клапана на дополнительном поршне возможен контролируемый переток газа через отверстие, при котором реализуется "изобарический режим перетекания" при постоянном давлении. В этом случае предварительный нагрев газа и, следовательно, конечная температура сжатия может быть увеличена до γ раз.

В варианте 2 в БУ с перегородкой переток газа через отверстие в перегородке контролируется клапаном, поэтому для достижения максимальной температуры реализуется "изобарический режим перетекания" при постоянном давлении P1=Pm и сжатие газа вторым поршнем во второй стадии сжатия осуществляется до максимального давления P1=Рm, определяемого прочностью установки.

Использование заявляемого изобретения позволит осуществить нагрев газа до более высоких температур при ограниченном давлении сжатия без усиления механической прочности БУ, сделать конструкцию БУ более простотой и надежной. Реализация способа приведет к упрощению кинематической схемы, увеличению удельных энергетических характеристик процесса, позволит осуществить эффективный нагрев сжатием многоатомных газов. На основе режима циклического сжатия газа в протоке кинематически связанными поршнями может быть создан новый тип химических реакторов сверхадиабатического сжатия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРЕВРАЩЕНИЙ СЖАТИЕМ ГАЗОСОДЕРЖАЩЕЙ СМЕСИ | 2005 |

|

RU2280502C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2176739C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2162530C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2155876C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2031218C1 |

| ПОДВЕСНОЙ ТРУБНЫЙ ИСПЫТАТЕЛЬ ПЛАСТОВ ДЛЯ ИССЛЕДОВАНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН В ПРОЦЕССЕ БУРЕНИЯ | 1995 |

|

RU2097555C1 |

| ДВИГАТЕЛЬ ВНЕШНЕГО НАГРЕВА ДВОЙНОГО ДЕЙСТВИЯ И СПОСОБ ЕГО РАБОТЫ | 2001 |

|

RU2196241C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2056512C1 |

| УСТРОЙСТВО ДЛЯ СЖАТИЯ ГАЗООБРАЗНЫХ СРЕД | 2012 |

|

RU2581469C2 |

| СПОСОБ ИМПУЛЬСНОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2007477C1 |

Изобретение относится к методам получения плотной высокотемпературной плазмы, технологиям обработки материалов, проведению реакций химического превращения и может быть использовано в химической промышленности, двигателестроении и машиностроении. По первому варианту предложен способ сверхадиабатического нагрева газа при его сжатии в баллистической установке в две стадии, разделенные стадией перепуска, двумя поршнями - сплошным основным и дополнительным с отверстием для перепуска газа. Дополнительный поршень выполнен с возможностью его фиксации в связку с основным поршнем. После первой стадии сжатия и перепуска всей массы газа в пространство впереди дополнительного поршня фиксируют оба поршня в связку и проводят вторую стадию сжатия всей массы газа при движении связки поршней к концу цилиндра. Дополнительный поршень помещают вблизи конца цилиндра на расстоянии 0,3-0,4 от его длины. По второму варианту предложен способ сверхадиабатического нагрева газа при его сжатии двумя сплошными поршнями в две стадии, разделенные стадией перепуска. Сжатие газа осуществляют свободными поршнями в цилиндре баллистической установки, разделенной на две части перегородкой с перепускным отверстием с клапаном. Причем первый поршень размещают в конце цилиндра, а второй - у перегородки с другой стороны цилиндра и на первой стадии при закрытом отверстии в перегородке производят нагрев газа сжатием первым поршнем до давления P1 при его движении к перегородке, затем или одновременно со сжатием при давлении P1 осуществляют перепуск всего нагретого газа во вторую часть цилиндра баллистической установки с вытеснением второго поршня. После завершения перепуска проводят вторую стадию сжатия всей массы газа вторым поршнем при закрытом отверстии в перегородке до давления Р2. Сжатие газа в первой и второй стадиях осуществляют до максимального давления Pm=P1=P2, определяемого прочностью конструкции баллистической установки. Сжатие газа осуществляют кинематически связанными поршнями. Такой способ нагрева позволяет получить максимальную температуры нагрева газа без дополнительного увеличения давления или степени сжатия. 2 н. и 3 з.п.ф-лы, 3 ил.

| СПОСОБ УНИЧТОЖЕНИЯ СУПЕРТОКСИЧНЫХ СОЕДИНЕНИЙ | 1990 |

|

RU2072477C1 |

Авторы

Даты

2005-12-27—Публикация

2004-02-03—Подача