Изобретение относится к области экспериментальной аэродинамики летательного аппарата (ЛА) и может быть использовано в ракетостроении и авиации при определении и регулировании аэродинамических нагрузок, действующих на элементы корпуса ЛА (оболочки отсеков, технологические люки и др. элементы) и объекты (полезные грузы (ПГ), блоки автоматики системы управления (СУ) и др. объекты), размещенные в отсеках корпуса ЛА.

Изобретение предназначено для определения расходных характеристик (РХ) дренажных устройств (ДрУ) системы взаимосвязанных отсеков, выполненной в виде ступеней, блоков, космических головных частей (КГЧ), например РН, с объектами, подлежащими термостатированию непосредственно в предстартовый период подготовки РН.

Известен способ определения РХ ДрУ отсека ЛА, например РН, на модели отсека с ДрУ [1], а также при автономных испытаниях ДрУ [2] с перетеканием рабочей среды через ДрУ в атмосферу [2] или в замкнутый объем барокамеры с различными давлениями в объеме барокамеры [3].

Способ включает вдув рабочей среды (воздуха) в замкнутый объем модели отсека или фрагмент отсека с заданным расходом с перетеканием рабочей среды через ДрУ, измерение давлений внутри и вне отсека с определением перепада давлений в результате вдува, по величинам которых оценивают РХ ДрУ.

По техническим решениям [1], [2], [3] РХ ДрУ определяют с пониженной точностью, поскольку на модели отсека РН в аэродинамических трубах либо на фрагменте РН на стенде не представляется возможным в полном объеме смоделировать геометрические характеристики отсека с ДрУ. К тому же не моделируется эффективная суммарная площадь негерметичности (далее - негерметичность) отсека РН, необходимая для определения РХ ДрУ.

По техническому решению [1] при сравнении различных форм ДрУ выявляют качественное влияние аэродинамического потока на РХ ДрУ и выбирают форму ДрУ.

По техническому решению [2] в отличие от [1] при автономных испытаниях натурных ДрУ с фрагментом отсека с перетеканием рабочей среды через ДрУ в атмосферу уточняют влияние некоторых конструктивных элементов ДрУ, но РХ ДрУ получают в ограниченном диапазоне перепадов давлений на отсеке, поскольку истечение рабочей среды осуществляют в атмосферу.

По техническому решению [3] в отличие от [2] также при автономных испытаниях ДрУ с фрагментом отсека в барокамере увеличивают диапазон изменения перепадов давлений, действующих на ДрУ, за счет истечения рабочей среды в объем барокамеры с различными давлениями.

Техническое решение [3] принято авторами за прототип способа определения РХ ДрУ корпуса ЛА.

Недостатком этого технического решения и аналогов является низкая точность определения РХ ДрУ, так как РХ ДрУ получают в условиях ограниченного газодинамического моделирования, поскольку в качестве рабочей среды используют воздух высокого давления, параметры которого (газовая постоянная R и температура Т) отличаются от параметров собственной атмосферы натурного отсека в полете. Это приводит к неточности определения расхода через ДрУ. Кроме того, на фрагменте отсека с ДрУ не моделируются газодинамические параметры на входе в ДрУ, поскольку не учитываются перетекание рабочей среды в отсеке, что приводит к неточности определения перепадов давлении, действующих на отсек по траектории полета.

Известно устройство для определения РХ ДрУ отсека РН на фрагменте отсека с ДрУ на стенде, содержащее источник формирования и регулирования рабочей среды, систему подачи рабочей среды в предкамеру, в которой смонтировано ДрУ, с возможностью вдува в нее рабочей среды с перетеканием через ДрУ и истечением в атмосферу.

Устройство содержит также средства измерения перепада давлений рабочей среды на фрагменте отсека перед и после ДрУ, по которому с учетом измеренного расхода рабочей среды определяют РХ отдельного ДрУ [2].

Известно также устройство для определения РХ ДрУ отсека РН на фрагменте отсека с ДрУ в барокамере, содержащее источник формирования и регулирования параметров рабочей среды, систему подачи рабочей среды в предкамеру, в которой смонтировано ДрУ. Вдув в предкамеру рабочей среды осуществляют с перетеканием через ДрУ и истечением ее в барокамеру. Устройство содержит также средства измерения перепада давлений рабочей среды на фрагменте отсека перед и после ДрУ, по которому с учетом измеренного расхода определяют РХ отдельного ДрУ [3].

Техническое решение [3] принято авторами за прототип устройства.

Недостатками этого технического решения являются:

- низкая точность определения РХ ДрУ, поскольку РХ ДрУ получают в условиях ограниченного геометрического моделирования отсека и объектов, размещенных в отсеке (геометрические характеристики ДрУ, негерметичность отсека, канала перетекания среды и т.п.);

- использование сложных систем и оборудования стендов и аэродинамических установок, привлекаемых для определения РХ ДрУ;

- существенные эксплуатационные затраты на подготовку и проведение работ.

Задачей изобретения является определение РХ ДрУ корпуса ЛА, состоящего из разделенных перегородкой отсеков, с повышенной точностью для регулирования аэродинамических нагрузок, действующих на элементы отсеков корпуса ЛА и объекты, размещенные в его отсеках, по траектории полета ЛА.

Данная задача решается таким образом, что в способе определения РХ ДрУ корпуса ЛА, состоящего из разделенных перегородкой отсеков, включающем вдув рабочей среды в отсек корпуса с перетеканием через ДрУ на перегородке и корпусе, измерение перепада давлений внутри и вне отсека при вдуве, согласно изобретению в качестве рабочей среды используют ТС с температурой на входе в отсеки натурного изделия, соответствующей температуре термостатирования отсеков в предстартовый период подготовки ЛА, а вдув ТС осуществляют в один или поочередно в оба отсека натурного изделия с размещенными в них объектами через отдельные трубопроводы с перетеканием или без перетекания ТС между смежными отсеками как при перетекании ТС только через негерметичность наружной поверхности указанных отсека или отсеков корпуса при всех закрытых ДрУ, так и при перетекании ТС поочередно через каждое ДрУ при всех закрытых остальных ДрУ на наружной поверхности корпуса и через негерметичность наружной поверхности корпуса, с расходами, обеспечивающими изменение давлений в отсеках в наземных условиях, соответствующее перепадам давлений внутри и вне отсеков по траектории полета, при этом при фиксированной величине расхода и измеренной величине перепадов давления при перетекании ТС только через негерметичность корпуса, а затем через каждое отдельное ДрУ и негерметичность корпуса при одних и тех же перепадах давлений определяют негерметичность отсеков корпуса и РХ каждого ДрУ.

Данная задача решается также таким образом, что в системе для определения РХ ДрУ корпуса ЛА, состоящего из разделенных перегородкой с ДрУ отсеков, содержащей источник формирования и регулирования параметров рабочей среды, трубопровод подачи рабочей среды в отсек, датчик перепада давлений внутри и вне отсека, согласно изобретению в нее введен полномасштабный натурный корпус с объектами, размещенными в отсеках корпуса, а также введены дополнительно датчики перепада давлений внутри и вне отсеков, температуры среды в отсеках и датчик перепада давлений на перегородке, а источник формирования и регулирования параметров рабочей среды выполнен в виде воздушной системы обеспечения теплового режима (ВСОТР) отсеков ЛА, при этом на отсеках установлены съемные средства обеспечения локальной герметичности ДрУ, выполненные в виде крышек с прижимными элементами, причем крышки, по крайней мере одна каждого отсека, выполнены с отверстиями, сообщенными пневмотрассами с указанными датчиками перепада давлений внутри и вне отсеков и дополнительной пневмотрассой с указанным датчиком перепада давлений на перегородке.

Таким образом, обеспечение требуемых перепадов давлений внутри и вне отсеков корпуса в наземных условиях, соответствующих перепадам давлений по траектории полета, наряду с исключением влияния негерметичности каждого отсека корпуса на РХ ДрУ, приводит к определению истинных РХ ДрУ корпуса.

При этом обеспечивается полное геометрическое моделирование отсеков корпуса с установленными на них ДрУ за счет использования в качестве объекта исследования собранного и предназначенного для полета натурного корпуса с размещенными в нем объектами функционирования ЛА. Обеспечивается также полное газодинамическое моделирование течения рабочей среды за счет использования в качестве рабочего тела ТС.

Кроме того, уменьшаются эксплуатационные затраты на проведение работ за счет:

- расширения функциональных возможностей ВСОТР применительно к аэродинамическим исследованиям;

- исключения специальных стендов с системой подачи и регулирования рабочей среды с измерительными средствами, стендового оборудования и моделей отсека ЛА для определения РХ ДрУ.

Сущность изобретения иллюстрируется на примере решения поставленной задачи применительно к корпусу КГЧ РН с ДрУ, состоящему из разделенных перегородкой отсеков, снабженного отверстиями вдува и истечения с клапанами ТС. В отсеках корпуса КГЧ размещены объекты функционирования КГЧ.

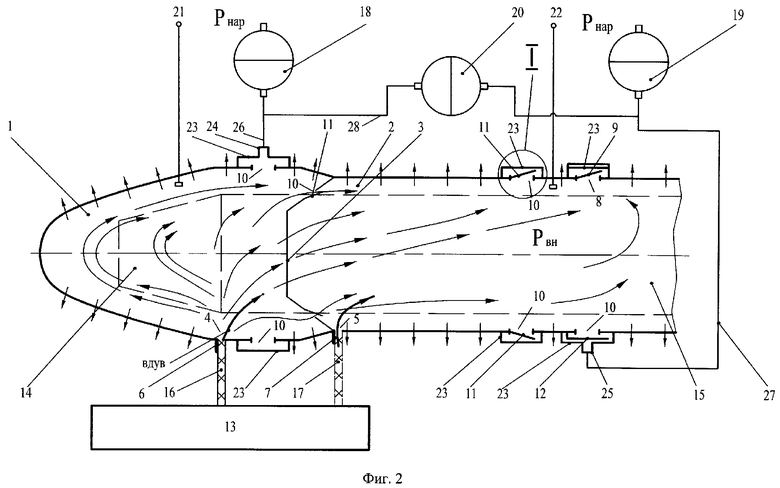

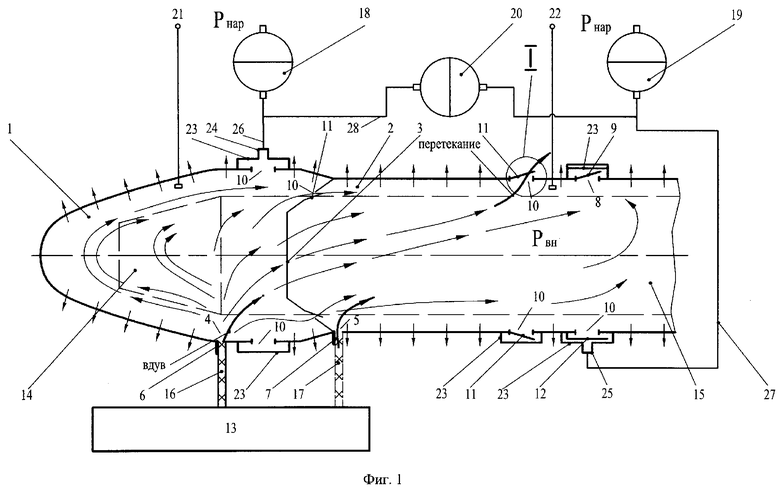

На фиг.1 иллюстрируется система с основными ее элементами для определения РХ ДрУ отсека, на фиг.2 - суммарной негерметичности КГЧ РН.

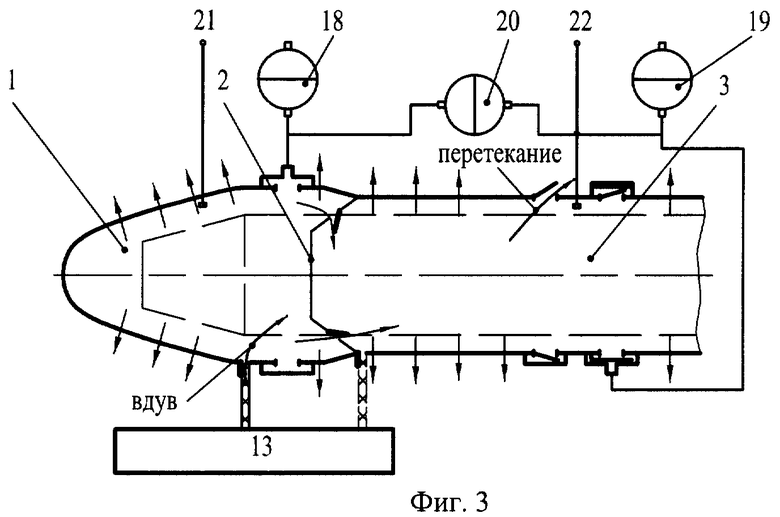

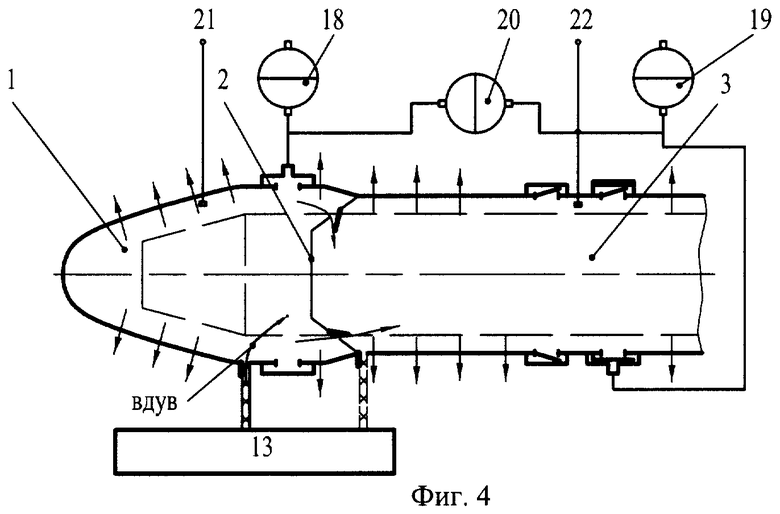

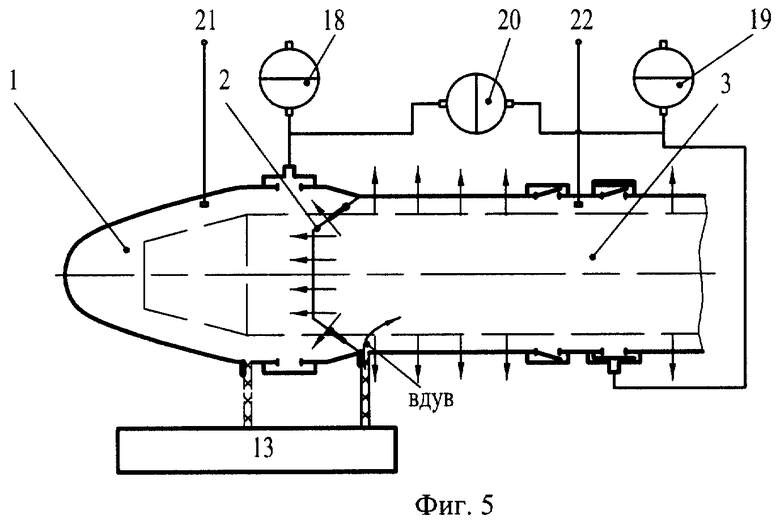

На фиг.3, 4, 5 иллюстрируется порядок проведения эксперимента для определения:

- РХ(μS)i, i-ого ДрУ (фиг.3);

- суммарной негерметичности (μSк1, +μSк2) отсеков 1 и 2, (фиг.4);

- негерметичности отсека 2 (μSк2) без перетекания через перегородку (фиг.5).

На этих же фигурах иллюстрируются схемы перетекания ТС в объеме КГЧ.

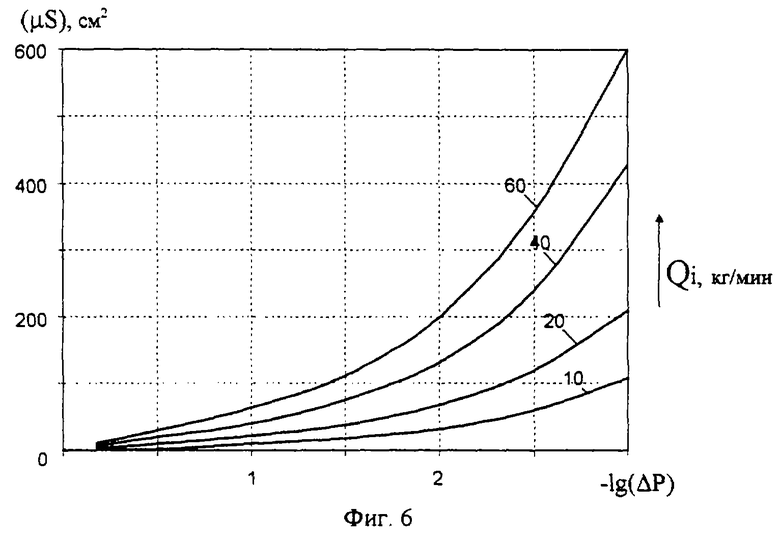

На фиг.6 приведена расчетная зависимость негерметичности (μS) отсека от перепада давлений ΔР, действующего на отсек, и расхода Q, вдуваемого в отсек рабочей среды, определенная с учетом газодинамических параметров ТС.

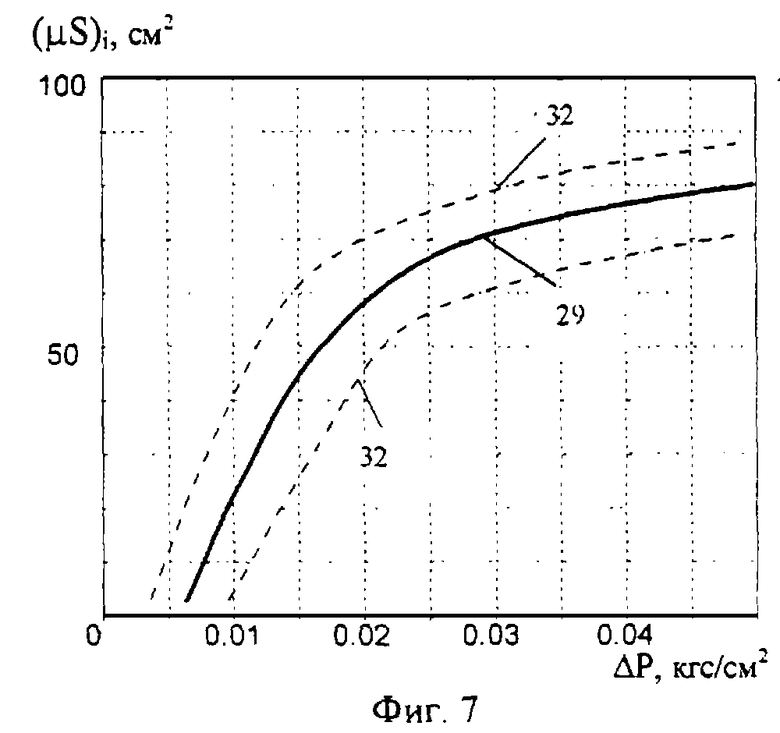

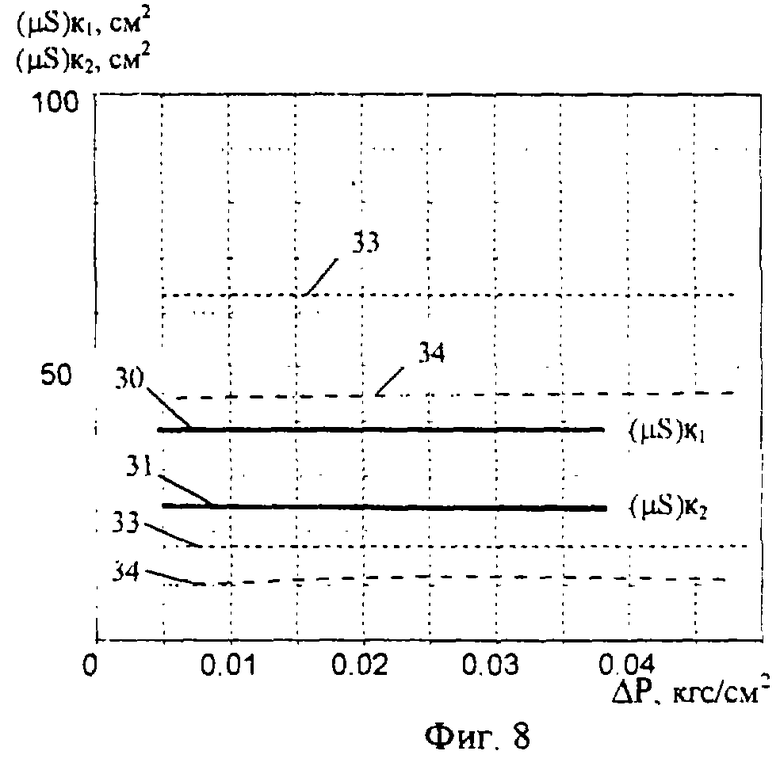

На фиг.7 и 8 приведены экспериментальные зависимости истинной РХ (μS)i, i-ого ДрУ и негерметичности (μS)к1 и (μS)к2 отсеков 1 и 2 от перепадов давлений ДР, полученных в предполетный период подготовки КГЧ с использованием ТС.

На этих фигурах:

1, 2 - отсеки;

3 - перегородка;

4, 5 - отверстия вдува;

6, 7 - клапаны отверстий вдува;

8 - отверстия истечения;

9 - клапаны отверстий истечения;

10 - отверстия дренажных устройств;

11 - клапаны дренажных устройств;

12 - средство локального отрыва аэродинамического потока;

13 - источник формирования и регулирования параметров рабочей среды;

14, 15 - объекты (показаны условно в габаритах);

16, 17 - трубопроводы;

18, 19 - датчики перепада давлений внутри и вне отсеков;

20 - датчик перепада давлений на перегородке;

21, 22 - датчики температуры;

23 - средства обеспечения локальной герметичности дренажных устройств;

24, 25 - отверстия в крышках;

26, 27 - пневмотрассы;

28 - дополнительная пневмотрасса.

29, 30, 31 - экспериментальные данные;

32, 33, 34 - соответствующие допустимые значения.

Определение РХ (μS)i ДрУ корпуса КГЧ, состоящего из двух отсеков 1 и 2 с перегородкой 3, и негерметичности (μS)к1 и (μS)к2 отсеков 1 и 2 осуществляют на предназначенном к полету корпусе КГЧ с отверстиями вдува 4, 5 в отсеке 1 и 2 с клапанами 6, 7 отверстиями истечения 8 из отсека 2 с клапанами отверстий истечения 9, выполненными на боковой поверхности отсеков 1, 2 (фиг.1, 2). На боковой поверхности отсеков 1, 2 и перегородке 3 смонтированы также ДрУ. ДрУ могут быть выполнены в виде отверстий ДрУ 10, либо отверстий ДрУ 10 с клапанами ДрУ 11, либо со средствами локального отрыва аэродинамического потока 12.

Система содержит источник формирования и регулирования параметров рабочей среды 13, выполненный в виде ВСОТР [5] объектов 14, 15, размещенных в отсеках 1, 2, а также трубопроводы 16, 17 подачи ТС в отсеки 1, 2 к отверстиям вдува 4, 5 ТС.

В нее введены датчики перепадов давлений внутри и вне отсеков 18, 19 и датчик перепада давлений на перегородке 20, а также датчики температуры 21, 22 ТС в отсеках 1 и 2, съемные средства обеспечения локальной герметичности ДрУ 23, выполненные в виде крышек с прижимными элементами. Одна из крышек каждого отсека выполнена полой с отверстиями в крышке 24, 25, сообщенными пневмотрассами 26, 27 с датчиками перепадов давлений внутри и вне отсеков 18, 19 и дополнительной пневмотрассой 28 с датчиком перепада давлений на перегородке 20.

Для определения РХ (μS)i, i-го ДрУ отсеков 1 и 2 корпуса КГЧ сначала определяют суммарную РХ (μS), включающую негерметичность отсеков (μS)кi, на котором устанавливают ДрУ (фиг.1, 3).

В качестве рабочей среды используют штатную ТС с параметрами, соответствующими параметрам среды внутри отсека корпуса в полете и находящимися внутри диапазона изменения этих параметров при термостатировании объектов.

Предварительно на подготовленной к полету КГЧ трубопровод 16 ВСОТР сообщают с отверстием вдува 4 ТС отсека 1, открыв подпружиненный клапан отверстия вдува 6 ТС. Перекрывают также отверстия истечения 8 ТС, выполненные в отсеке 2, клапанами отверстий истечения 9 ТС.

Все ДрУ, кроме ДрУ перегородки 3, выполненные в виде отверстий ДрУ 10 с клапанами ДрУ 11 одностороннего действия, и исследуемого (узел I), перекрывают съемными средствами обеспечения локальной герметичности ДрУ 23. Перекрывают также отверстие истечения 8 ТС клапанами отверстий истечения 9.

В объем отсека 1 вдувают ТС через отверстие вдува 4 ТС. Происходит перетекание ТС через дренажное отверстие 10 с клапанами ДрУ 11 перегородки 3 и дальнейшее ее перетекание через отверстие ДрУ 10 с клапаном ДрУ 11 исследуемого ДрУ в отсеке 2 (направление течения ТС показано жирной стрелкой), одновременно происходит заполнение свободных от объектов 14, 15 объемов и перетекание ТС через элементы негерметичности отсеков 1 и 2 корпуса (показано условно малыми стрелками по периметру корпуса).

Вдув ТС осуществляют с расходами Q, соответствующими перепадам давлений АР внутри и вне отсеков корпуса КГЧ (ΔР=Рвн.-Рнар.) в наземных условиях, лежащих в диапазоне перепадов этих давлений по траектории полета РН.

При установившемся режиме течения ТС, соответствующем фиксированному расходу ТС, измеряют перепады давлений ΔР датчиками перепада давлений внутри и вне отсеков 18, 19, перепад давлений на перегородке 3 датчиком перепада давлений на перегородке 20, температуру ТС в отсеках 1, 2 датчиками температуры 21, 22 в результате вдува. По перепаду давлений и соответствующему ему расходу с использованием расчетной зависимости (фиг.6) определяют суммарную РХ (μS) исследуемого ДрУ, включающую суммарную негерметичность (μS)к1+(μS)к2 отсеков 1, 2.

Повторяют эксперимент при различных расходах ТС, по результатам которых устанавливают зависимость изменения (μS) от перепада давлений ΔР для исследуемого ДрУ.

Указанную процедуру повторяют для всех ДрУ отсеков 1, 2 корпуса КГЧ.

Определение негерметичности (μS)кi отсеков 1 и 2 корпуса КГЧ, необходимой для определения истинной РХ i-го ДрУ (μS)i осуществляют на этом же корпусе с перетеканием через перегородку 3, но с герметично закрытыми всеми ДрУ средствами обеспечения локальной герметичности ДрУ 23 (фиг.2).

Вдув ТС осуществляют с расходами, также как и при определении РХ ДрУ (μS), соответствующими перепадам давлений ΔР внутри и вне отсеков корпуса КГЧ в наземных условиях, лежащих в диапазоне перепадов этих же давлений по траектории полета РН. При этом производят измерения приведенных выше параметров.

Вдув ТС в отсек 1 осуществляют с перетеканием в смежный отсек 2. При этом клапаны ДрУ 11 перегородки 3 открываются. По результатам испытаний с использованием расчетной зависимости (фиг.6) определяют суммарную негерметичность отсеков 1 и 2 (μS)к1+(μS)к2.

Вдув ТС осуществляют также в смежный отсек 2 без перетекания в отсек 1, при котором клапаны ДрУ 11 перегородки 3 закрываются (фиг.5). При этом трубопровод 16 подачи ТС к отсеку 1 перекрывают, а трубопровод 17 подачи ТС к отсеку 2 открывают. По результатам испытаний определяют негерметичность отсека 2(μS)к2.

Негерметичность отсека 1(μS)к1 определяют по разности полученных величин.

Экспериментальные значения (μS)кi сравнивают с допустимыми (фиг.8). По результатам сравнения принимают решение о возможной доработке корпуса.

Определение истинной РХ i-го ДрУ (μS)i (фиг.1, 3, узел I) осуществляют в следующем порядке.

1. По измеренной величине ΔP1 датчиком перепада давлений 18 в отсеке 1 и негерметичности этого отсека (μS)к1 с использованием зависимости μS(ΔР) при Q=const (фиг.6) определяют величину расхода ТС Qк1, выходящего наружу через негерметичность отсека 1.

2. По исходной величине расхода ТС Q1, подаваемого в отсек 1, и величине расхода Qк2 выходящего через негерметичность отсека 1, определяют расход ТС Q2, попадающий в отсек 2 через отверстия ДрУ 10 с клапанами ДрУ 11 одностороннего действия перегородки 3, и выходящий наружу через негерметичность отсека 2 с расходом Qк2 и через i-e ДрУ с расходом Qi:

Q2=Qк2+Qi=Qi-Qк1

3. По определенной величине расхода ТС Q2, выходящего наружу через поверхность отсека 2, и по измеренной величине ΔР2 датчиком перепада давлений 19 в отсеке 2 с использованием зависимости μS(ΔP) при Q=const (фиг.6) определяют (μS)к2+(μS)i.

4. Вычитая из (μS)к2+(μS) величину негерметичности (μS)к2 находят РХ (μS) i-го ДрУ при ΔР2, измеренного датчиком перепада давлений 19 в отсеке 2.

Искомые величины (μS)i определяют по разности (μS) и (μS)кi.

PX (μS)p перегородки 3 определяют по перепаду давлений ΔР3 между отсеками 1 и 2, измеренных датчиком перепада давлений на перегородке 20 и расходу ТС Q2, попадающего в отсек 2.

Величины (μS)i и (μS)кi сравнивают с допустимыми, заданными в документации значениями. В случае аномальных отклонений этих значений от допустимых принимают решение о возможности использования системы дренирования КГЧ или о возможном открытии или закрытии ДрУ в полете.

По окончании работы средства обеспечения локальной герметичности ДрУ 23 снимают с отсека корпуса. Освобождают также клапаны отверстий истечения 9 ТС.

На фиг.7 и 8 для корпуса КГЧ, разделенного перегородкой 3, с объемом газовой среды в отсеке 1 V1=107 м3 и в отсеке 2 V1=48 м3 приведены экспериментальные зависимости (μS)i и (μS)кi от перепада давлений ΔР, из которых следует, что полученные величины в данном случае являются допустимыми для КГЧ. В случае отклонения этих значений от допустимых принимают решение о доработке отсеков корпуса или об изменении количества работающих в полете ДрУ.

Таким образом, поскольку решение задачи осуществляют на натурной КГЧ РН, предназначенной к полету, с присущей ей негерметичностью конструкции корпуса, а вдув рабочей среды осуществляют с расходами, соответствующими перепадам давлений внутри и вне корпуса КГЧ в наземных условиях, лежащих в диапазоне таких же перепадов по траектории полета и, кроме того, с использованием в качестве рабочей среды ТС, которая является рабочей средой при функционировании объектов, размещенных в отсеках КГЧ, повышают точность определения PX каждого ДрУ. Определяют также негерметичность натурного, предназначенного к полету КГЧ, что в совокупности приводит к решению поставленной задачи. Тем самым повышают надежность эксплуатации РН.

Вместе с тем использование ВСОТР, работа с которой входит в предстартовый период подготовки объектов РН, расширяет функциональные возможности ВСОТР за счет ее применения для аэродинамических исследований. Кроме того, исключение работ на специальных аэродинамических стендах с использованием рабочей среды, отличной от среды термостатирования объектов, приводит к существенному сокращению эксплуатационных затрат на заключительном этапе отработки аэродинамических характеристик.

Изобретение может быть использовано для определения РХ ДрУ, кроме КГЧ, также штатных ступеней и блоков РН, корпуса которых выполнены по каркасной схеме. Причем из-за значительных габаритов некоторых ступеней и блоков РН в настоящее время не существует альтернативного решения поставленной задачи.

В космонавтике и авиации изобретение может быть использовано при отработке элементов ЛА, например грузовых отсеков космических аппаратов или самолетов.

В настоящее время предлагаемое техническое решение апробировано на одном из вариантов КГЧ РН, внедряется на разрабатываемых предприятием ЛА и является составной частью технологического цикла работ в период предполетной подготовки натурных ЛА.

Литература

1. Научно-технический отчет №У3-2220-99-178. Определение влияния внешнего потока на расходные характеристики дренажных устройств блока ДМ-SL. ЦНИИМаш, 1998.

2. Технический отчет N 2/314 ГК по результатам испытаний дренажных устройств по программе П32683-143. НПО "Энергия", 1997.

3. НТО N 1-2-04/98. Экспериментальное определение расходных характеристик дренажных устройств приборного отсека РКН "Зенит-3SL". МИП "Аэродинамика инвест", 1998.

4. Основы конструирования ракет-носителей космических аппаратов. Под ред. акад. В.П.Мишина и проф. В.К.Карраска. М.: Машиностроение. 1991, стр. 204.

5. Космодром. Под ред. проф. А.П.Вольского. М: ВИ МО СССР. 1977. Стр. 208-213, рис. 6.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДНЫХ ХАРАКТЕРИСТИК ДРЕНАЖНЫХ УСТРОЙСТВ ОТСЕКА ЛЕТАТЕЛЬНОГО АППАРАТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253095C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕГЕРМЕТИЧНОСТИ ОТСЕКА ЛЕТАТЕЛЬНОГО АППАРАТА С ДРЕНАЖНЫМИ УСТРОЙСТВАМИ | 2003 |

|

RU2246708C1 |

| СПОСОБ ТЕРМОСТАТИРОВАНИЯ ОБЪЕКТОВ, ПОСЛЕДОВАТЕЛЬНО РАЗМЕЩЕННЫХ В ОТСЕКАХ КОСМИЧЕСКОЙ ГОЛОВНОЙ ЧАСТИ РАКЕТЫ-НОСИТЕЛЯ | 2005 |

|

RU2294864C2 |

| СПОСОБ ТЕРМОСТАТИРОВАНИЯ ПРИБОРНОГО ОТСЕКА РАЗГОННОГО БЛОКА КОСМИЧЕСКОЙ ГОЛОВНОЙ ЧАСТИ РАКЕТЫ-НОСИТЕЛЯ И БОРТОВАЯ СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2290353C2 |

| СПОСОБ ТЕРМОСТАТИРОВАНИЯ ПРИБОРНОГО ОТСЕКА РАЗГОННОГО БЛОКА КОСМИЧЕСКОЙ ГОЛОВНОЙ ЧАСТИ РАКЕТЫ-НОСИТЕЛЯ И БОРТОВАЯ СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2004 |

|

RU2279377C2 |

| СПОСОБ ТЕРМОСТАТИРОВАНИЯ ПОЛЕЗНОГО ГРУЗА И ПРИБОРОВ СИСТЕМЫ УПРАВЛЕНИЯ КОСМИЧЕСКОЙ ГОЛОВНОЙ ЧАСТИ РАКЕТЫ-НОСИТЕЛЯ И БОРТОВАЯ СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2353556C2 |

| СПОСОБ ТЕРМОСТАТИРОВАНИЯ ОБЪЕКТОВ РАКЕТНОГО БЛОКА | 2005 |

|

RU2292291C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ АЭРОДИНАМИЧЕСКИХ НАГРУЗОК, ДЕЙСТВУЮЩИХ НА КОРПУС ЛЕТАТЕЛЬНОГО АППАРАТА, И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 1999 |

|

RU2145564C1 |

| СПОСОБ ТЕРМОСТАТИРОВАНИЯ ПОЛЕЗНОГО ГРУЗА ГОЛОВНОГО БЛОКА РАКЕТЫ-НОСИТЕЛЯ И БОРТОВАЯ СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2359878C2 |

| ДИФФУЗОР ДЛЯ ТЕРМОСТАТИРОВАНИЯ ОБЪЕКТОВ РАКЕТЫ-НОСИТЕЛЯ (ВАРИАНТЫ) | 2007 |

|

RU2353557C2 |

Изобретение относится к экспериментальной аэродинамике и может быть использовано в ракетостроении и авиации для определения и регулирования полетных аэродинамических нагрузок на отсеки летательных аппаратов (ЛА) и их элементы. Предлагаемый способ включает вдув в один или поочередно в оба отсека корпуса натурного ЛА термостатирующей среды, используемый в качестве рабочей. Расход этой среды выбирают так, чтобы перепады давлений снаружи и внутри отсеков в наземных условиях соответствовали перепадам давлений, действующих на отсеки по траектории полета ЛА. Интересующие характеристики дренажных устройств определяют при перетекании среды между смежными отсеками или без него. При этом создают различные условия перетекания среды внутри и снаружи корпуса ЛА, измеряя расходы среды при ее перетекании через каждое дренажное устройство, перепады давлений и температуру среды в отсеках. В процессе испытаний учитывается негерметичность отдельного отсека и всего корпуса в целом. По результатам испытаний может быть принято решение о доработке отсека, либо изменении количества работающих в полете дренажных устройств. Технический результат изобретения состоит в повышении точности определения расходных характеристик дренажных устройств, надежности эксплуатации отсека и сокращении эксплуатационных затрат на проведение работ. 2 н.п. ф-лы, 8 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| МИП "Аэродинамика инвест" | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| СПОСОБ ИСПЫТАНИЯ СОПЛОВЫХ БЛОКОВ И ДИФФЕРЕНЦИАЛЬНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2045752C1 |

| СПОСОБ ИЗМЕРЕНИЯ БЫСТРОТЫ НАТЕКАНИЯ ГАЗА В ВАКУУМНУЮ СИСТЕМУ | 0 |

|

SU204636A1 |

| US 5907093 А, 25.05.1999. | |||

Авторы

Даты

2005-12-27—Публикация

2003-08-06—Подача