Изобретение относится к области неразрушающего контроля и может быть использовано при проведении экспертизы промышленной безопасности оборудования в различных областях техники, в частности горнодобывающей, металлургической, газонефтяной и строительной областях.

Известен способ определения долговечности образцов из композиционных материалов, заключающийся в нагружении образца с постоянной скоростью, регистрации импульсов электромагнитной эмиссии во времени и определении кинетических констант прочности и долговечности материала образца, по которым судят о контролируемом параметре (см. например, патент РФ №2020476, МКИ G 01 N 29/14, опубликованный 30.09.94 г., Бюл. №18). Данный способ относится к способам определения долговечности посредством спектрального анализа принудительного акустического отклика памяти эмиссионно-адсорбционных структурных изменений и включает анализ физико-механических свойств исходного материала диагностируемого объекта и изменений амплитудно-частотного спектра на момент проведения диагностики и сравнение их с эталонными свойствами. Недостатком известного способа является слабая помехозащищенность амплитуд от структурных и внешних шумов в динамическом диапазоне частот (1÷10000 Гц), используемом при диагностике виброускорений.

Наиболее близким аналогом настоящего изобретения является способ прогноза остаточного ресурса стальных металлоконструкций посредством спектрального анализа принудительного акустического отклика памяти эмиссионно-адсорбционных структурных изменений, предусматривающий анализ физико-механических параметров исходного металла диагностируемого объекта и анализ смещения резонансных частот амплитудно-частотного спектра на пяти наиболее информативных частотных диапазонах: релаксационной инфрачастоты fмв в диапазоне 4,2÷4,6 Гц; релаксационной частоты скольжения винтовых дислокации fмс в диапазоне 17,82÷50,2 Гц; релаксационной частоты колебаний двойникования fмр в диапазоне 82÷434 кГц; частоты сдвига-отрыва fсд-о в диапазоне 1,9÷2,7 кГц; частоты излучения ультразвуковой энергии субзерном fузк-сз в диапазоне 19,1÷62,7 кГц (см. патент РФ №2193772, МКИ G 01 N 29/14, 3/32, 29/00, опубликованный 27.11.02 г., Бюл. №33).

Недостатком данного способа является то, что для проведения анализа в диапазоне частот fузк-сз (19,1÷62,7 кГц) требуется второй датчик ускорений, имеющий чувствительность 500÷1000 мВ/g, для определения деградированного диаметра субзерна. По величине указанного диаметра и смещению максимальных резонансных амплитуд в диапазонах: fмв=4,204÷4,513 Гц; fмс=17,8282÷50,20 Гц; fмр=81,69179÷433,89 Гц; fсд-о=1899,526÷2674,2562 Гц, съем которых производится посредством датчика ускорений с чувствительностью 10 мВ/g, производится прогноз остаточного ресурса и определение текущих физико-механических свойств (параметров) металла объекта. Несмотря на то что в данном способе обеспечивается пятикратное дублирование физико-механических свойств по взаимосвязанным частотам, величины продольной скорости звука С* L-i, относительного сужения ψуд-i и относительного удлинения δуд-i на момент проведения диагностики могут отличаться от фактических на 5÷10% из-за того, что при определении остаточного ресурса не учитывается величина угла метастабильной фазы упругого скручивания межатомных и ковалентных связей кристаллографических плоскостей сцепления субзерен. Указанный недостаток может быть преодолен путем анализа частот в диапазоне СВЧ, но это приводит к увеличению габаритов приемника СВЧ. Таким образом, несмотря на высокий технический уровень известного способа прогноза остаточного ресурса, его промышленная применимость достаточно осложнена.

Технической задачей настоящего изобретения является повышение точности прогноза остаточного ресурса металла диагностируемого объекта и анализа текущих физико-механических параметров в промышленных условиях.

Поставленная задача решается способом прогноза остаточного ресурса металла диагностируемого объекта посредством спектрального анализа принудительного акустического отклика памяти эмиссионно-адсорбционных структурных изменений, предусматривающим:

- введение в металл диагностируемого объекта сверхзвуковых механических импульсов упругой деформации;

- получение посредством датчика ускорений акустического отклика на указанное воздействие в виде сигнала датчика ускорений, поступающего в персональный компьютер;

- определение физико-механических параметров исходного металла диагностируемого объекта;

- анализ физико-механических параметров исходного металла диагностируемого объекта, в том числе угла трения структурных неоднородностей естественных шероховатостей;

- анализ смещения резонансных частот амплитудно-частотного спектра в трех частотных диапазонах: релаксационной частоты скольжения винтовых дислокаций fмс в диапазоне 17,83-50,20 Гц, релаксационной частоты скольжения краевых дислокаций fмр в диапазоне 81,69-433,89 Гц и частоты поглощения энергии сдвига-отрыва fсд-о в диапазоне 1899,53-2674,26, на момент проведения диагностики;

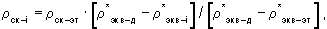

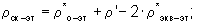

- определение эквивалентных углов трения структурных неоднородностей естественных шероховатостей с учетом величины углов метастабильной фазы упругого скручивания межатомных и ковалентных связей кристаллографических плоскостей сцепления субзерен, определяемых по сигналу датчика ускорений, поступившему в персональный компьютер, по следующим зависимостям:

где ρск-эт - эталонный угол метастабильной фазы упругого скручивания межатомных и ковалентных связей кристаллографических плоскостей сцепления субзерен;

ρ* о-эт - эталонный угол трения структурных неоднородностей естественных шероховатостей без учета адсорбции влаги;

ρ' - угол трения адсорбировавшейся влаги с рН=6-8 в зависимости от химического состава материала адсорбента;

ρ* экв-эт - эквивалентный (максимальный) эталонный угол трения структурных неоднородностей естественных шероховатостей;

ρск-i - угол метастабильной фазы упругого скручивания межатомных и ковалентных связей кристаллографических плоскостей сцепления субзерен на момент проведения диагностики;

ρ* экв-д - эквивалентный (максимальный) угол трения структурных неоднородностей естественных шероховатостей на момент полной деградации металла;

ρ* экв-i - эквивалентный (максимальный) угол трения структурных неоднородностей естественных шероховатостей, определяющий развитие дефектов на момент проведения диагностики,

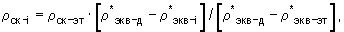

- определение остаточного ресурса ΔТп металла диагностируемого объекта по формуле:

где Ti -время эксплуатации диагностируемого объекта на момент проведения диагностики.

Во втором варианте способ прогноза остаточного ресурса металла диагностируемого объекта посредством спектрального анализа принудительного акустического отклика памяти эмиссионно-адсорбционных структурных изменений предусматривает:

- введение в металл диагностируемого объекта сверхзвуковых механических импульсов упругой деформации;

- получение посредством датчика ускорений акустического отклика на указанное воздействие в виде сигнала датчика ускорений, поступающего в персональный компьютер;

- определение физико-механических параметров исходного металла диагностируемого объекта;

- анализ физико-механических параметров исходного металла диагностируемого объекта, в том числе угла трения структурных неоднородностей естественных шероховатостей;

- анализ смещения резонансных частот амплитудно-частотного спектра в трех частотных диапазонах: релаксационной частоты скольжения винтовых дислокаций fмс в диапазоне 17,83-50,20 Гц, релаксационной частоты скольжения краевых дислокаций fмр в диапазоне 81,69-433,89 Гц и частоты поглощения энергии сдвига-отрыва fсд-о в диапазоне 1899,53-2674,26, момент проведения диагностики;

- определение эквивалентных углов трения структурных неоднородностей естественных шероховатостей с учетом величины углов метастабильной фазы упругого скручивания межатомных и ковалентных связей кристаллографических плоскостей сцепления субзерен, определяемых по сигналу датчика ускорений, поступившему в персональный компьютер, по следующим зависимостям:

где ρск-эт - эталонный угол метастабильной фазы упругого скручивания межатомных и ковалентных связей кристаллографических плоскостей сцепления субзерен;

ρ* о-эт - эталонный угол трения структурных неоднородностей естественных шероховатостей без учета адсорбции влаги;

ρ' - угол трения адсорбировавшейся влаги с рН=6÷8 в зависимости от химического состава материала адсорбента;

ρ* экв-эт - эквивалентный (максимальный) эталонный угол трения структурных неоднородностей естественных шероховатостей;

Рск-i - угол метастабильной фазы упругого скручивания межатомных и ковалентных связей кристаллографических плоскостей сцепления субзерен на момент проведения диагностики;

ρ* экв-д - эквивалентный (максимальный) угол трения структурных неоднородностей естественных шероховатостей на момент полной деградации металла;

ρ* экв-i - эквивалентный (максимальный) угол трения структурных неоднородностей естественных шероховатостей, определяющий развитие дефектов на момент проведения диагностики;

- определение величины циклической трещиностойкости K1c-f-i на момент проведения диагностики по формуле:

где K1c-f-эт - эталонная величина циклической трещиностойкости;

kρ - коэффициент перехода к физико-механическим параметрам металла на момент проведения диагностики, имеющий следующую линейную функциональную зависимость:

K1c-f-д - циклическая трещиностойкость на момент полной деградации металла, и

определение остаточного ресурса металла диагностируемого объекта определяют по формуле:

где Ti - время эксплуатации диагностируемого объекта на момент проведения диагностики.

Далее сущность настоящего изобретения описывается со ссылкой на графические материалы, на которых показано:

фиг.1 - эллипсоид разрушающих полей напряжения металла;

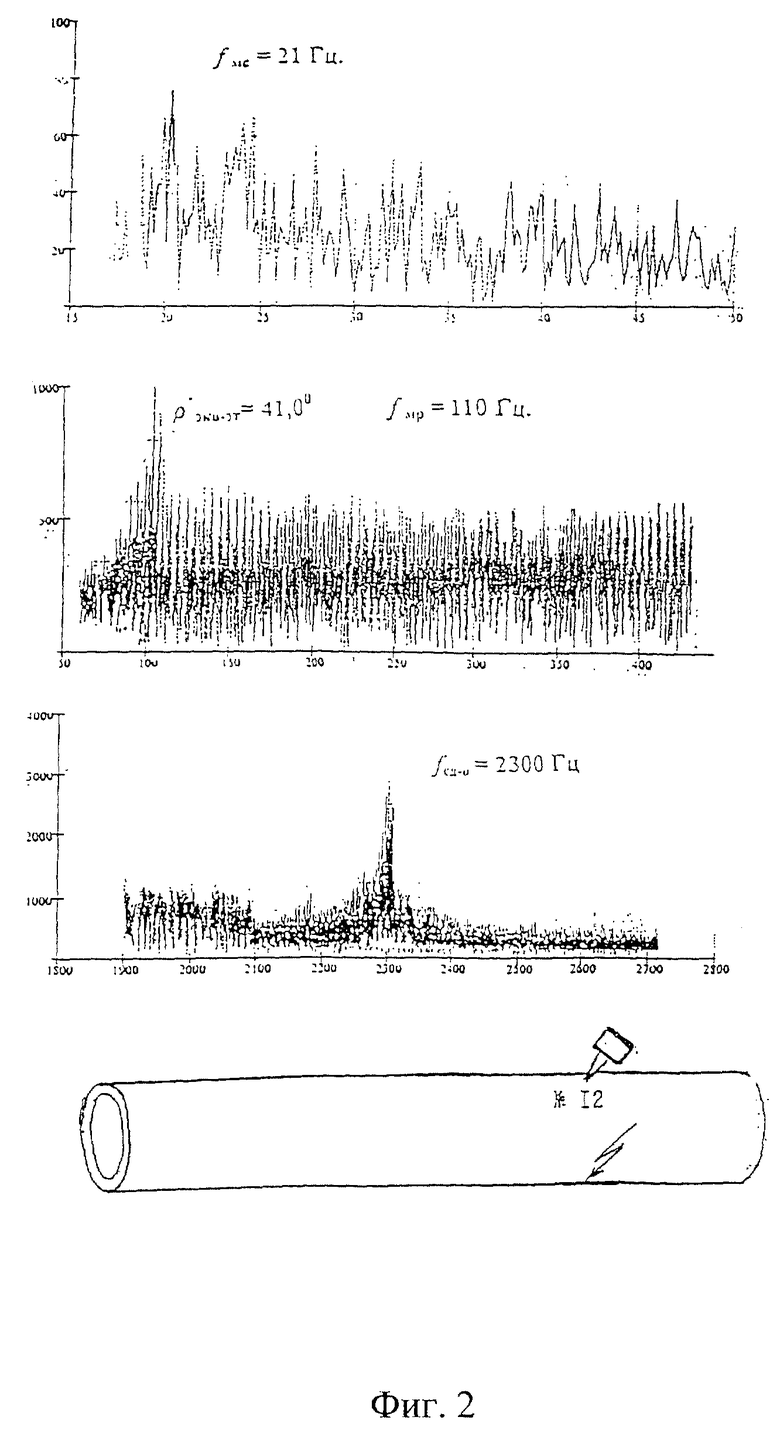

фиг.2 - амплитудно-частотные характеристики металла диагностируемого объекта;

фиг.3 - таблицы для определения причин деградации металла диагностируемого объекта;

фиг.4 - анализ диаграмм статических растяжений металла на различных стадиях его деградации.

Сущность способа согласно настоящему изобретению заключается в следующем.

При воздействии на металл диагностируемого объекта сверхзвуковых стоячих волн в соответствии с методом спектрального анализа принудительного акустического отклика эмиссионно-адсорбционных структурных изменений (МАСИ) за счет камертонного эффекта обеспечивается акустический отклик памяти спектров с его поверхности. Это позволяет проводить анализ памяти спектров испускания и поглощения, хранимых специфически деформированными магнитно-силовыми витками полей вакансий, охватывающих дефекты, индуцированных стоячими волнами в соответствии с эффектом Кайзера. Обычно магнитно-силовые витки сверхзвуковых стоячих волн захватываются (пинингуются) магнитно-силовыми полями вакансий кристаллических решеток и, тем самым, помогают указанным полям вакансий тормозить увеличение углов трения структурных неоднородностей естественных шероховатостей металла объекта в процессе эксплуатации.

Как известно, естественная акустическая эмиссия возникает в процессе взаимодействия звуковых фононов бегущих упругих волн с тепловыми фононами кристаллической структуры металла, что предопределяет процесс перестройки структуры металла за счет рассеивания энергии звуковых фононов на узлах кристаллических решеток, иначе деградацию структуры металла объекта.

При скорости движения звуковых фононов и электронов с разнонаправленными импульсами выше скорости звука, при уровне звука более 100 дБ, что соответствует звуковому давлению в 2 Па или интенсивности звукового давления в 0,01 Вт/м2, возникает направленная стоячая звуковая волна. В этой стоячей звуковой волне происходит перекачка потенциальной магнитной энергии, сосредоточенной в основном в пучности стоячей волны, в кинетическую электрическую энергию, сосредоточенную в узле стоячей волны, и наоборот. В стоячей звуковой волне электроны с разнонаправленными импульсами объединяются виртуальными звуковыми фононами в куперовские пары, которые можно интерпретировать с «галтелью». Соударение одного из электронов «галтели» с узлом кристаллической решетки приводит к развороту «галтели» вокруг узла и дальнейшему движению куперовских пар («галтелей») в направлении, определяемом направленностью звукового потока (релятивистской плазмой).

Из-за миграции вакансий в зону дефектов структуры металла (углов разориентации смежных поверхностей кристаллических решеток зеренной структуры из-за образования краевых или винтовых дислокации) происходит захват (пинингование) звукового потока, который начинает сжимать расходящиеся указанные поверхности, препятствуя дальнейшему продвижению дислокаций. Такое взаимодействие локально поляризует дефектную структуру. Перекачка кинетической энергии стоячей звуковой волны в потенциальную энергию стоячей волны и наоборот приводит к индуцированию (усилению) камертонного эффекта на поверхности металла диагностируемого объекта. Следует отметить, что информативные спектры, снимаемые с поверхности металла пьезоэлектрическими датчиками ускорений, которые имеют линейную амплитудно-частотную характеристику в диапазоне 0÷2700 Гц, уже при чувствительности в 10 мВ/g адекватно отражают уровень деградации.

Описанным выше образом обеспечивается отклик памяти спектров испускания и поглощения магнитно-силовых витков, запинингованных дефектами кристаллических решеток, а не сама акустическая эмиссия.

Следовательно, на базе камертонного эффекта через звукопередающую среду поперечных Альвеновских волн на поверхность металла передаются не только резонансные синхронизированные колебания, но и моменты вращения деформированных магнитно-силовых витков, отражающих локальную структурную деградацию жесткости химических связей структуры металла диагностируемого объекта.

Угол разориентации кристаллических решеток на момент полной деградации ρ*, иначе угол трения структурных неоднородностей естественных шероховатостей, может быть также определен как угол, обеспечивающий страгивание относительно друг друга постепенно наклоняемых поверхностей с квазихрупкой зоной разрушения и с естественной шероховатостью расколотых кусков металла, полученных при испытании на ударный изгиб от образца «МЕНАЖЕ». Иначе говоря, зоны долома, щечек и зарождения макродефекта (трещины) должны быть исключены на момент определения ρ*, что и делалось на стадии разработки способа согласно настоящему изобретению.

В процессе проведения исследований было установлено, что величины продольной скорости звука С* L-i, относительного сужения ψсу-i и относительного удлинения δуд-i на момент начала эксплуатации объекта и на момент проведения диагностики могут отличаться от фактических на 5÷10%. В настоящем изобретении для повышения точности прогноза остаточного ресурса металла диагностируемого объекта предлагается учитывать величину угла метастабильной фазы упругого скручивания межатомных и ковалентных связей кристаллографических плоскостей сцепления субзерен следующим образом:

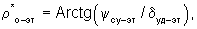

где ρ* о-эт - эталонный угол трения структурных неоднородностей естественных шероховатостей без учета адсорбции влаги, определяемый по формуле:

ψсу-эт - относительное сужение,

δуд-эт - относительное удлинение металла.

Значения ψсу-эт и δуд-эт предоставляются заводом-изготовителем диагностируемого объекта.

Найденная связь между ρ* и резонансными частотами информативных диапазонов акустического отклика памяти эмиссионно-адсорбционного структурного изменения позволяет в процессе эксплуатации объекта не только более точно определять прогноз остаточного ресурса и текущих физико-механических параметров, но и причину деградации металла объекта. Например, при опережающей деградации металла, характеризующейся ускоренным продвижением винтовых дислокации, когда угол ρ* мс резонансной частоты fмс (диапазона Инфра.ЗК-ЗК) является наибольшим по сравнению с прочими: ρ* мс>ρ* сд-о>ρ*мр, причина деградации преимущественно определяется высокими малоцикловыми нагрузками при наличии азотисто-кислой коррозии.

Для определения физико-механических параметров диагностируемого металла в способе используется графоаналитический аппарат, представляющий собой контур известной диаграммы «НАГРУЗКА-СМЕЩЕНИЕ», полученный при записи процесса по определению ударной вязкости на образцах «МЕНАЖЕ» и преобразованный из Декартовых координат в полярные координаты, как показано на фиг.1. На фиг.1 показаны круги Мора, определяющие предел прочности на сжатие, предел прочности на одноосное растяжение, вектор напряжения сцепления, вектор поляризации в момент разрушения, ядро повышенного давления при ПД, вектор напряжения сдвига-отрыва и многое другое. Указанный графоаналитический аппарат описан в патенте РФ №2127349 и используется в ИГД им. А.А.Скочинского с 1985 года.

В результате проведения диагностики способом в соответствии с настоящим изобретением осуществляется прогноз остаточного ресурса металла объекта, и Заказчику выдаются значения исходных, текущих и полностью деградированных параметров металла диагностируемого объекта, в том числе:

σв- временный предел прочности при одноосном растяжении;

σт - предел текучести;

ψсу- относительное сужение;

δуд - относительное удлинение;

С* L - продольная скорость звука;

Е* д - модуль упругости;

d* сз- величина диаметра субзерна;

μ - динамическая вязкость;

K1c-f - циклическая трещиностойкость;

KCU-40 - ударная вязкость;

τсд-о - напряжение сдвига-отрыва.

Пример.

В качестве диагностируемого объекта был выбран участок газового трубопровода с развивающимися под воздействием эксплуатации дефектами.

Материал диагностируемого объекта представляет собой прокат из стали марки Ст 20, следовательно, среда: поликристаллическая.

Диагностику объекта осуществляли методом спектрального анализа принудительного отклика памяти эмиссионно-адсорбционных структурных изменений (МАСИ) в соответствии с методикой, описанной в патенте РФ №2193772. При проведении диагностики использовали индикатор локальных спектров «DIM-2004» и персональный компьютер, оснащенный программным обеспечением МАСИ.

Прогноз остаточного ресурса объекта осуществляли в следующей последовательности:

1. Из справочных и паспортных данных определили эталонные значения физико-механических параметров исходного металла диагностируемого объекта.

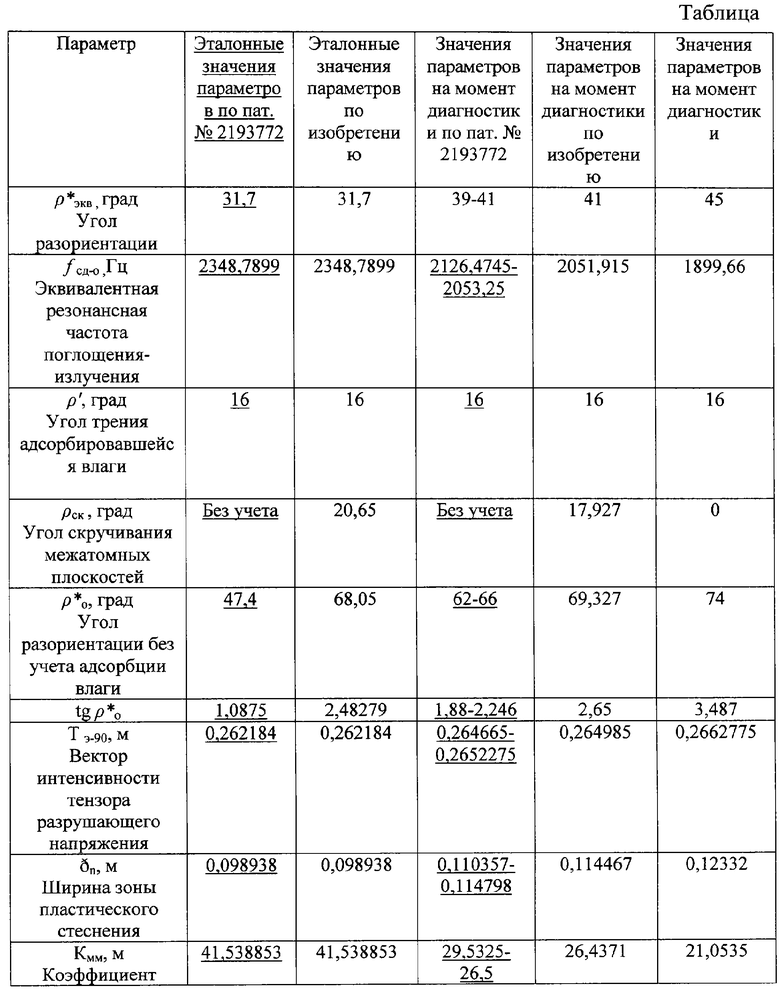

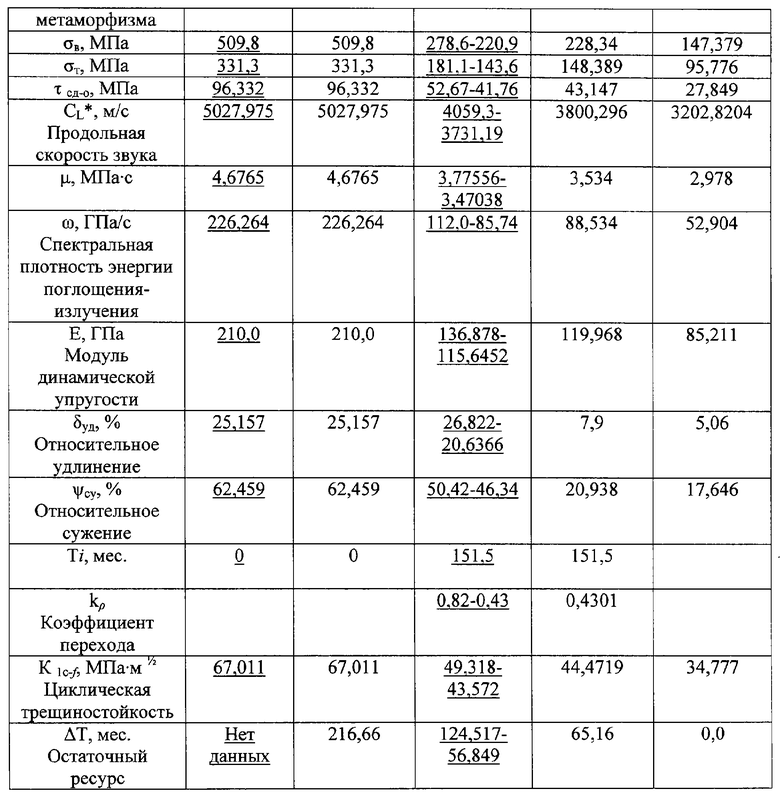

Перечень физико-механических параметров и их значения для ближайшего аналога (патента РФ №2193772) и изобретения для одной из диагностируемых зон объекта приведены ниже в таблице.

2. В металл объекта закачивали сверхзвуковые механические импульсы упругой деформации с шагом 100 мм и посредством датчика ускорений улавливали акустический отклик памяти, записанной специфической деформацией магнитно-силовых витков полей, охватывающих дефекты зеренных кристаллических структур металла. Сигналы датчика ускорений поступали в персональный компьютер, оснащенный звуковой картой, и посредством программного обеспечения преобразовывались в изображение на дисплее, показывающее три информативные диапазона частот fмс, fмр, fсд-о с максимальными резонансами, как показано на фиг.2.

3. Текущие значения максимальных резонансов считывали и запоминали в компьютере для последующего использования в расчетах по вышеуказанной методике.

4. Затем ввели в компьютер определенные на первом этапе исходные (эталонные) физико-механические параметры диагностируемого металла и посредством программного обеспечения МАСИ определили, как описано выше, физико-механические свойства диагностируемого металла на момент проведения диагностики и на момент полной деградации с учетом величины углов метастабильной фазы упругого скручивания межатомных и ковалентных связей кристаллографических плоскостей сцепления субзерен.

5. На основании полученных данных определили причины деградации металла на момент проведения диагностики по таблицам, показанным на фиг.3. Для указанного объекта причиной деградации металла является жесткое нагружение с водородным насыщением.

6. Остаточный ресурс металла диагностируемого объекта составил 65,16 месяцев.

Сравнительный анализ данных, приведенных в таблице, показывает, что при осуществлении прогноза остаточного ресурса металла способом по патенту РФ №2193772 возникает разброс значений физико-механических параметров, определяемых на момент проведения диагностики. Практика показала, что в этом случае для предупреждения аварийных ситуаций необходимо для расчетов принимать минимальные значения указанных параметров. При осуществлении прогноза остаточного ресурса металла способом согласно настоящему изобретению значения параметров получаются более точными. Это наиболее наглядно отражается на диаграммах статических растяжений на момент проведения диагностики, построенных для значений полученных способами по патенту-аналогу и изобретению (фиг.4). Для сопоставления результатов указанных прогнозов с фактическими данными провели исследование образцов металла, отобранных из диагностируемого объекта, методом разрушающего контроля. Эксперименты показали, что диаграмма растяжения, полученная методом разрушающего контроля, практически совпадает с диаграммой, полученной способом согласно изобретению. Из сравнения диаграмм (аналога и изобретения) следует, что точность прогноза при использовании настоящего изобретения повышается до 28%, при этом значения параметров достигают 94-96% от значений параметров, полученных методом разрушающего контроля, то есть от фактических предельных значений ресурса металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОГНОЗА ОСТАТОЧНОГО РЕСУРСА НЕРАЗРУШАЮЩИМ КОНТРОЛЕМ ПРИ ЭКСПЕРТИЗЕ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ОБОРУДОВАНИЯ | 2003 |

|

RU2267776C2 |

| УСТРОЙСТВО ДЛЯ ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА ПРИ НЕРАЗРУШАЮЩЕМ КОНТРОЛЕ; ОПРЕДЕЛЕНИЯ КРУПНЫХ ПОТЕНЦИАЛЬНО ОПАСНЫХ ДЕФЕКТОВ; ВЫЯВЛЕНИЯ ЗОН ХРУПКОГО РАЗРУШЕНИЯ; ОПРЕДЕЛЕНИЯ ИЗМЕНЕНИЯ ЗОН ФАЗОВОГО СОСТАВА. | 2012 |

|

RU2511074C2 |

| СПОСОБ ПРОГНОЗА ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ГОРНОШАХТНОГО ОБОРУДОВАНИЯ | 2001 |

|

RU2217742C2 |

| СПОСОБ ПРОГНОЗА ОСТАТОЧНОГО РЕСУРСА МЕХАНИЧЕСКИХ СИСТЕМ ПРИ НЕРАЗРУШАЮЩЕМ АНАЛИЗЕ ОТКЛИКА АКУСТОЭМИССИОННОГО ИЗЛУЧЕНИЯ | 2000 |

|

RU2191377C2 |

| УСТРОЙСТВО ДЛЯ ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА И ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛА ПРИ НЕРАЗРУШАЮЩЕМ КОНТРОЛЕ | 2007 |

|

RU2338177C1 |

| СПОСОБ ПРОГНОЗА ОСТАТОЧНОГО РЕСУРСА СТАЛЬНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2001 |

|

RU2193772C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСОСПОСОБНОСТИ СТАЛЕЙ КОРПУСОВ РЕАКТОРОВ ВВЭР-1000 | 2013 |

|

RU2534045C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНОЙ ЧАСТИЦЫ | 2013 |

|

RU2548225C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО НАНОМАТЕРИАЛА | 2013 |

|

RU2528581C1 |

| СПОСОБ ИЗМЕРЕНИЯ И КОНТРОЛЯ ПАРАМЕТРОВ СЛОЕВ МИКРОСХЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2006985C1 |

Использование: для прогноза остаточного ресурса металла диагностируемого объекта (варианты). Сущность заключается в том, что вводят в металл диагностируемого объекта сверхзвуковые механические импульсы упругой деформации, получают посредством датчика ускорений акустический отклик на указанное воздействие в виде сигнала датчика ускорений, поступающего в персональный компьютер; определяют физико-механические параметры исходного металла диагностируемого объекта; анализируют физико-механические параметры исходного металла диагностируемого объекта, в том числе угол трения структурных неоднородностей естественных шероховатостей; анализируют смещения резонансных частот амплитудно-частотного спектра в трех частотных диапазонах: релаксационной частоты скольжения винтовых дислокаций fмс в диапазоне 17,83-50,20 Гц, релаксационной частоты скольжения краевых дислокаций fмр в диапазоне 81,69-433,89 Гц и частоты поглощения энергии сдвига-отрыва fсд-о в диапазоне 1899,53-2674,26, на момент проведения диагностики; определяют эквивалентные углы трения структурных неоднородностей естественных шероховатостей с учетом величины угла метастабильной фазы упругого скручивания межатомных и ковалентных связей кристаллографических плоскостей сцепления субзерен, определяемых по сигналу датчика ускорений, поступившему в персональный компьютер, по математическим зависимостям; затем определяют остаточный ресурс металла диагностируемого объекта по определенной математической формуле. Технический результат: повышение точности прогноза остаточного ресурса металла диагностируемого объекта и анализа текущих физико-механических параметров в промышленных условиях. 2 н.п. ф-лы, 1 табл., 4 ил.

- введение в металл диагностируемого объекта сверхзвуковых механических импульсов упругой деформации,

- получение посредством датчика ускорений акустического отклика на указанное воздействие в виде сигнала датчика ускорений, поступающего в персональный компьютер;

- определение физико-механических параметров исходного металла диагностируемого объекта;

- анализ физико-механических параметров исходного металла диагностируемого объекта, в том числе угла трения структурных неоднородностей естественных шероховатостей;

- анализ смещения резонансных частот амплитудно-частотного спектра в трех частотных диапазонах: релаксационной частоты скольжения винтовых дислокаций fмс в диапазоне 17,83-50,20 Гц, релаксационной частоты скольжения краевых дислокаций fмр в диапазоне 81,69-433,89 Гц и частоты поглощения энергии сдвига-отрыва fсд-о в диапазоне 1899,53-2674,26, на момент проведения диагностики,

- определение эквивалентных углов трения структурных неоднородностей естественных шероховатостей с учетом величины угла метастабильной фазы упругого скручивания межатомных и ковалентных связей кристаллографических плоскостей сцепления субзерен, определяемых по сигналу датчика ускорений, поступившему в персональный компьютер, по следующим зависимостям:

где ρск-эт - эталонный угол метастабильной фазы упругого скручивания межатомных и ковалентных связей кристаллографических плоскостей сцепления субзерен;

ρ* о-эт - эталонный угол трения структурных неоднородностей естественных шероховатостей без учета адсорбции влаги;

ρ' - угол трения адсорбировавшейся влаги с рН 6÷8 в зависимости от химического состава материала адсорбента;

ρ* экв-эт - эквивалентный (максимальный) эталонный угол трения структурных неоднородностей естественных шероховатостей;

ρск-i - угол метастабильной фазы упругого скручивания межатомных и ковалентных связей кристаллографических плоскостей сцепления субзерен на момент проведения диагностики;

ρ* экв-д - эквивалентный (максимальный) угол трения структурных неоднородностей естественных шероховатостей на момент полной деградации металла;

ρ* экв-i - эквивалентный (максимальный) угол трения структурных неоднородностей естественных шероховатостей, определяющий развитие дефектов на момент проведения диагностики,

- определение остаточного ресурса ΔТп металла диагностируемого объекта по формуле:

где Тi - срок эксплуатации диагностируемого объекта на момент проведения диагностики.

где ρск-эт - эталонный угол метастабильной фазы упругого скручивания межатомных и ковалентных связей кристаллографических плоскостей сцепления субзерен;

ρ* o-эт - эталонный угол трения структурных неоднородностей естественных шероховатостей без учета адсорбции влаги;

ρ' - угол трения адсорбировавшейся влаги с рН 6÷8 в зависимости от химического состава материала адсорбента;

ρ* экв-эт - эквивалентный (максимальный) эталонный угол трения структурных неоднородностей естественных шероховатостей;

ρск-i - угол метастабильной фазы упругого скручивания межатомных и ковалентных связей кристаллографических плоскостей сцепления субзерен на момент проведения диагностики;

ρ* экв-д - эквивалентный (максимальный) угол трения структурных неоднородностей естественных шероховатостей на момент полной деградации металла;

ρ* экв-i - эквивалентный (максимальный) угол трения структурных неоднородностей естественных шероховатостей, определяющий развитие дефектов на момент проведения диагностики,

- определение величины циклической трещиностойкости K1c-f-i на момент проведения диагностики по формуле:

где К1с-ƒ-эт - эталонная величина циклической трещиностойкости;

kp - коэффициент перехода к физико-механическим параметрам металла на момент проведения диагностики, имеющий следующую линейную функциональную зависимость:

К1с-ƒ-д - циклическая трещиностойкость на момент полной деградации металла,

- определение остаточного ресурса металла диагностируемого объекта по формуле:

где Тi - время эксплуатации диагностируемого объекта на момент проведения диагностики.

| СПОСОБ ПРОГНОЗА ОСТАТОЧНОГО РЕСУРСА МЕХАНИЧЕСКИХ СИСТЕМ ПРИ НЕРАЗРУШАЮЩЕМ АНАЛИЗЕ ОТКЛИКА АКУСТОЭМИССИОННОГО ИЗЛУЧЕНИЯ | 2000 |

|

RU2191377C2 |

| СПОСОБ ПРОГНОЗА ОСТАТОЧНОГО РЕСУРСА МЕТАЛЛА ГОРНОШАХТНОГО ОБОРУДОВАНИЯ | 2001 |

|

RU2217742C2 |

| СПОСОБ ПРОГНОЗА ОСТАТОЧНОГО РЕСУРСА СТАЛЬНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2001 |

|

RU2193772C1 |

| Композиция на основе синтетических каучуков | 1975 |

|

SU518508A1 |

| US 5969252 A, 19.10.1999 | |||

| US 3888114 А, 10.06.1975. | |||

Авторы

Даты

2005-12-27—Публикация

2004-05-13—Подача