Настоящее изобретение относится к насосу для подачи газожидкостных смесей.

Ручные насосы, закрепленные на горловине контейнера, изготовленного, например, из пластика и содержащего жидкое вещество, все больше и больше используют для подачи газожидкостных смесей, которые могут находиться в виде пенистых веществ или туманообразной жидкости. Использование насосов такого типа представляет интерес для многих областей, например, для пищевых продуктов, средств гигиены и в промышленности.

К конструкции и распределению вышеупомянутых систем с подачей насосом предъявляют по меньшей мере два требования.

Первое требование заключается в том, чтобы весь насосный узел, создающий газожидкостную смесь, был изготовлен из совместимых друг с другом материалов в том смысле, чтобы их можно было легко повторно перерабатывать. Поэтому одна из целей заключается в том, чтобы избежать наличия металлических частей в насосах, в общем изготовленных из пластиков, во избежание необходимости отделения пластиков от металлов.

Причина, по которой так называемым насосам сильфонного типа отдают предпочтение перед традиционными насосами, заключается в замене металлической пружины упругостью сильфона, обеспечивающей его возврат.

Второе требование заключается в том, чтобы довести до минимума пространство, занимаемое таким насосом внутри контейнера, для оптимизации и доведения до максимума объема жидкости, так чтобы контейнер имел как можно меньший размер при сохранении объема, занимаемого жидкостью.

Еще одно требование, которое особенно учитывают изготовители насосов сильфонного типа, заключается в том, чтобы по возможности в наибольшей степени унифицировать конструкцию этих насосов, так чтобы конструкция насоса практически не влияла на дозу жидкости, которая должна быть перемешана с воздухом.

Согласно известным техническим решениям некоторые конструкции насосов сильфонного типа выполняют таким образом, чтобы размещать сильфон внутри контейнера, при этом сильфон образует камеру для газа, который перемешивается с жидкостью, забираемой из контейнера. Понятно, что конструкция такого типа предполагает наличие внутри контейнера довольно значительного теряемого пространства. Кроме того, горловина контейнера должна быть достаточно широкой, чтобы в нее могла заходить наибольшая часть элементов насоса, а именно сильфон и камера для жидкости.

Далее, очевидно, что когда изменены эксплуатационные характеристики насоса или тип жидкости, подлежащей перемешиванию, контейнер также должен быть изменен, поскольку горловина контейнера не будет соответствовать установленному на нее насосу сильфонного типа.

Насосы сильфонного типа согласно известным техническим решениям также имеют недостаток, заключающийся в том, что любая неподанная жидкость или диссоциированная остаточная пена, возвращенная в жидкое состояние, проходит вдоль штока насоса и стремится заполнить внутренний объем сильфона.

Наличие такого накапливания жидкости приводит к изменению соотношения перемешивания, когда происходит подача жидкости, а также неблагоприятно влияет на качество пены.

Кроме того, когда подающее устройство не используется в течение нескольких дней, может произойти затвердевание оставшейся жидкости или ее значительное высыхание, что приводит к блокированию работы насоса.

Задача настоящего изобретения заключается в устранении вышеуказанных недостатков. Точнее, первая задача изобретения заключается в создании насоса сильфонного типа, в котором не происходит продолжительного накапливания внутри сильфонов неподанной жидкости.

Еще одна задача изобретения заключается в создании насоса для подачи пены, имеющей постоянную композицию по времени.

Еще одна задача изобретения заключается в создании насоса сильфонного типа, который работает с повышенной надежностью.

Еще одна задача изобретения заключается в создании насоса сильфонного типа, который предназначен для подачи смесей жидкости и газа, когда жидкости имеют разные характеристики плотности, и занимает минимальное пространство внутри контейнера.

Еще одна задача заключается в создании насоса сильфонного типа, который может подавать разное количество газожидкостных смесей при сохранении тех же самых размеров корпуса насоса, расположенного внутри контейнера.

Еще одна задача изобретения заключается в создании уплотняемого насоса сильфонного типа, который при его использовании позволяет избежать прохождения воды или других жидкостей внутрь сильфона.

Еще одна задача изобретения заключается в том, чтобы любую возможную модификацию насоса для жидкостей с разными характеристиками подачи или с разными функциями подачи, такими как ценообразование или распыление, можно было осуществить посредством замены минимального количества элементов насоса без необходимости создания насоса, полностью отличающегося по размерам и/или по элементам.

Все вышеуказанные задачи, а также другие задачи, которые точнее будут указаны далее, достигаются посредством создания насоса сильфонного типа для подачи газожидкостных смесей, предназначенного для соединения с контейнером для жидкости, выполненного с возможностью впуска газа и содержащего всасывающие средства для забора жидкости из контейнера при возвратно-поступательном движении между первым положением покоя и вторым положением для забора жидкости, смесительную для газа и жидкости камеру, сообщающуюся с всасывающими средствами для забора жидкости при их перемещении из первого положения во второе положение, упругие средства для возврата этих всасывающих средств в первое положение из второго положения, при этом упругие средства для возврата всасывающих средств для забора жидкости образуют газовую камеру переменного объема, которая выполнена с возможностью сообщения со смесительной камерой при перемещении указанных всасывающих средств из первого положения во второе положение для перемещения газа в смесительную камеру для образования в ней газожидкостной смеси.

Смесительная камера для газожидкостной смеси расположена внутри пространства, ограниченного упругими средствами и подающим устройством.

Упругое средство содержит упругий сильфон с наружной стороны контейнера, который подсоединен к пробке.

Всасывающее средство содержит в основном цилиндрический полый корпус, образующий камеру для жидкости, подлежащей перемешиванию, при этом камера сообщается с контейнером через всасывающий канал и с поршнем, с возможностью скольжения расположенным внутри полого корпуса, причем поршень содержит шток с подводящим каналом для перемещения жидкости в смесительную камеру.

Насос дополнительно содержит собирающие средства для сбора не преобразованной в смесь жидкости, выходящей из смесительной камеры и уходящей в осевом направлении с наружной стороны штока.

Насос также дополнительно содержит первое клапанное средство, взаимодействующее с газовой камерой, и второе клапанное средство, взаимодействующее с жидкостной камерой.

Кроме того, насос дополнительно содержит уплотняющие средства для газовой камеры и для жидкостной камеры.

Уплотняющее клапанное средство для газовой камеры содержит шарик, расположенный в имеющей в основном форму усеченного конуса полости, выполненной в диафрагме, расположенной между пробкой и полым корпусом, при этом диафрагма имеет в месте, находящемся у центра, третье кромочное уплотнение, расположенное впритык к штоку поршня.

Предпочтительно, первое уплотняющее клапанное средство для газовой камеры содержит шарик, расположенный в посадочном месте, выполненном в подающем устройстве, и предназначенный для закрытия отверстия, которое сообщается с пространством снаружи газовой камеры, при этом газовая камера также имеет первое кромочное уплотнение, образованное нижней плоской концевой частью сильфона, имеющей в основном кольцеобразную форму, причем кромочное уплотнение расположено напротив цилиндрической поверхности штока поршня.

Также предпочтительно, первое уплотняющее клапанное средство газовой камеры содержит кольцеобразное основание, образующее конечную плоскую часть сильфона, опирающуюся на пробку, при этом основание взаимодействует со вторым кромочным уплотнением, опирающимся на кольцеобразное основание через кольцо, относящееся ко второму кромочному уплотнению, причем второе кромочное уплотнение подвергается незначительным перемещениям вдоль оси штока поршня.

Второе клапанное средство, связанное с жидкостной камерой, содержит первый шарик, расположенный в имеющем в основном форму усеченного конуса посадочном месте, выполненном в донной части жидкостной камеры, и второй шарик, расположенный в имеющей в основном форму усеченного конуса полости, принадлежащей верхнему концу штока поршня, при этом поршень имеет трубчатое цилиндрическое кольцо, с возможностью скольжения подсоединенное к наружной поверхности штока и предназначенное для закрытия по меньшей мере отверстия, выполненного в штоке и сообщающего жидкостную камеру с каналом для подачи жидкости.

Предпочтительно, шток имеет в основном полусферическую конечную часть, расположенную в имеющем в основном форму усеченного конуса полости, принадлежащей верхнему концу штока поршня, причем штоку в течение его хода придают направление в отверстии, принадлежащем камере донной части жидкостной камеры.

Предпочтительно, запирающий элемент состоит из дискообразной головки и штока, вставленного в донную часть подводящего канала, при этом дискообразная головка имеет круговую канавку, взаимодействующую с краем части цилиндрического кольца, принадлежащего поршню, причем поршень с возможностью скольжения связан с наружной поверхностью штока.

Предпочтительно, поршень с его в основном цилиндрической наружной стенкой уплотняет по меньшей мере входное отверстие для возврата воздуха в контейнер.

Насос включает соединительный канал между газовой камерой и смесительной камерой, имеющий вход для воздуха, поступающего из газовой камеры, расположенный сверху, и выход для подвода газа к донной части смесительной камеры.

Соединительный канал содержит кольцевой канал, ограниченный двумя в основном цилиндрическими концентричными поверхностями, одна из которых принадлежит верхней части штока поршня, а другая принадлежит соединительному элементу устройства для подачи газожидкостной смеси.

Предпочтительно, собирающие средства содержат кольцеобразный приемник с открытой верхней частью и ограничены частью цилиндрической стенки, принадлежащей штоку поршня, и концентричной с ней кольцеобразной поверхностью, примыкающей к поверхности диафрагмы, при этом уплотнение между частью стенки штока и концентричной кольцеобразной поверхностью обеспечивают посредством третьего кромочного уплотнения.

Собирающие средства содержат кольцеобразный приемник с открытой верхней частью, ограниченный частью цилиндрической стенки, принадлежащей штоку поршня, и соосной с ней цилиндрической стенкой, принадлежащей трубчатому элементу, по которому скользит шток поршня, при этом уплотнение в донной части кольцеобразного приемника обеспечено О-образным кольцом.

Предпочтительно, собирающие средства содержат кольцеобразный приемник с открытой верхней частью, ограниченный частью цилиндрической стенки, принадлежащей штоку (10) поршня, и в основном цилиндрической соосной стенкой, примыкающей в донной части к кольцеобразной поверхности, принадлежащей диафрагме, расположенной между пробкой и полым корпусом, при этом диафрагма имеет посадочное место для размещения уплотняющего кольца, предназначенного для обеспечения уплотнения донной части кольцеобразного приемника.

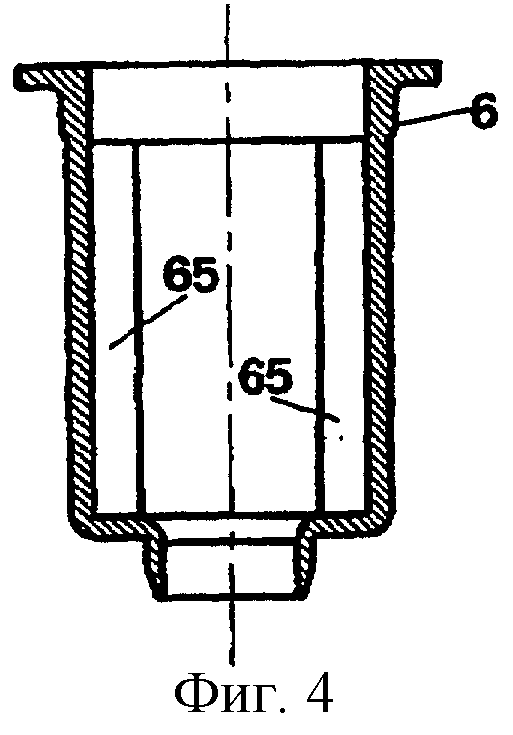

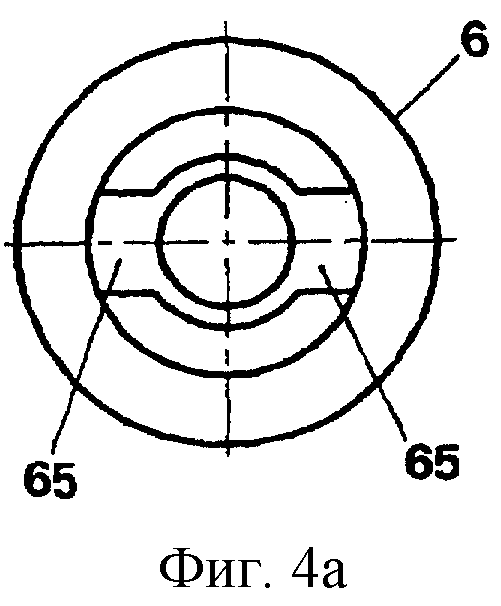

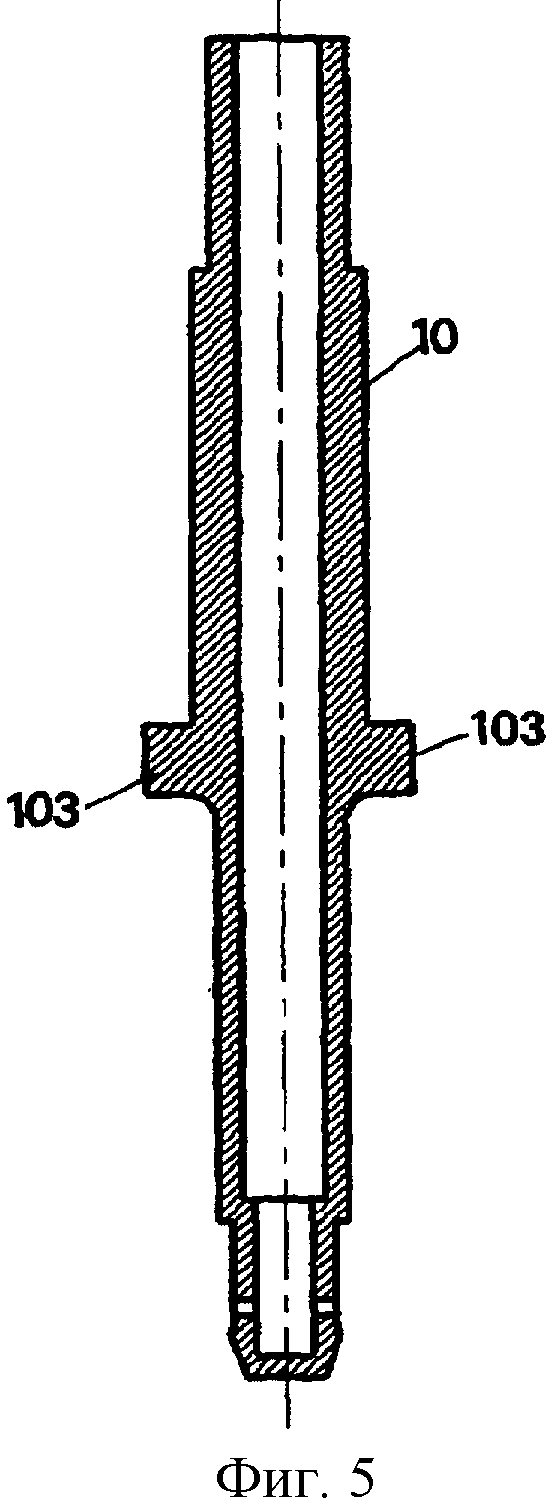

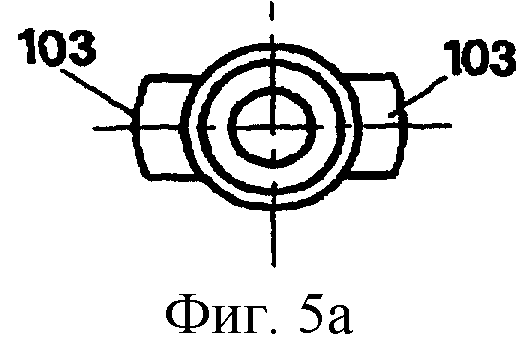

Полый корпус имеет две одинаковых и диаметрально противоположных канавки, в которые заходят два одинаковых и диаметрально противоположных выступа (103), принадлежащих штоку и сопрягаемых с канавками, чтобы придать направление штоку в течение хода насоса.

При этом выступы примыкают к плоским поверхностям, образующим край канавок, чтобы блокировать ход штока поршня.

Предпочтительно, полый корпус имеет две или более продольных канавки разной длины, каждая из которых предназначена для взаимодействия с соответствующим выступом, выполненным на наружной поверхности штока поршня, чтобы обеспечивать разные ходы поршня, соответствующие разным дозам газожидкостной смеси, подаваемой насосом.

Подающее устройство может содержать элемент для оптимизации газожидкостной смеси, расположенный между смесительной камерой и подающим каналом, причем элемент для оптимизации имеет микроотверстия, предназначенные для преобразования газожидкостной смеси в пену и сопло, предназначенное для распыления газожидкостной смеси.

Предпочтительно, упругий сильфон имеет такое постоянное сопротивление каждой секции, чтобы иметь постоянное отклонение в течение сжатия при приложении равной силы. При этом сильфон может иметь цилиндрическую форму или форму усеченного конуса.

Согласно предпочтительному варианту осуществления насос снабжен внутри сильфона средствами для сбора неподанной остающейся жидкости. При этом собранную жидкость преимущественно выталкивают при последующей подаче, так чтобы избежать изменения композиции подаваемой пены, характеристики качества которой остаются постоянными по времени.

Предпочтительно, необходимо избегать высыхания жидкости и создания опасности для работы насоса.

Кроме того, также предпочтительно, чтобы насос имел сильфон, расположенный снаружи контейнера, при этом сильфон, помимо функции возврата за счет упругости, формирует камеру для газа, который должен быть перемешан с жидкостью.

Далее, камера для перемешивания жидкости и газа предпочтительно размещается внутри пространства, ограниченного сильфоном и подающим устройством.

Особое внимание уделяется уплотнению сильфона, чтобы довести до максимума его эффективность в качестве газовой камеры и в то же время избежать утечек жидкости или пены из внутреннего пространства сильфонов. Для этого особенное внимание было обращено на извлечение возможных остатков невспененной и нераспыленной жидкости путем создания в некоторых вариантах осуществления приемника в основании сильфона, который предназначен для сбора упомянутых остатков и выталкивания их при работе насоса.

Кроме того, насос согласно изобретению обладает возможностью подачи разных доз жидкости и имеет полый корпус, взаимодействующий со штоком поршня, проходящим в канавках разной длины в соответствии с положением, которое выбирают относительно полого корпуса, за счет чего происходит регулирование хода поршня.

Сильфон, управляющий сжатием, создаваемым насосом, и возвратом насоса в состояние покоя, предпочтительно изготавливают из пластика, обладающего постоянными характеристиками, касающимися стойкости и упругости, так что в течение приложения давления, создаваемого рукой, сжатие сильфона происходит равномерно, причем в одной и той же степени в отношении всех его частей. Вследствие этого форма сильфона не будет влиять на полученный результат. Другими словами, если сильфон имеет форму усеченного конуса или цилиндрическую форму, он позволяет получить один и тот же результат, касающийся смеси газа и жидкости, поскольку изменение давления газа внутри сильфона между началом и концом хода по существу не имеет значения. Это объясняется небольшой величиной воздушного объема в сильфоне, скоростью, с которой происходит уменьшение объема сильфона, а также тем, что воздух сильфона в начале сжатия сразу же начинает проходить в смесительную камеру, где он перемешивается с жидкостью.

Другие характеристики и отличительные признаки изобретения будут лучше понятны из описания определенных вариантов осуществления изобретения, показанных на прилагаемых чертежах, на которых:

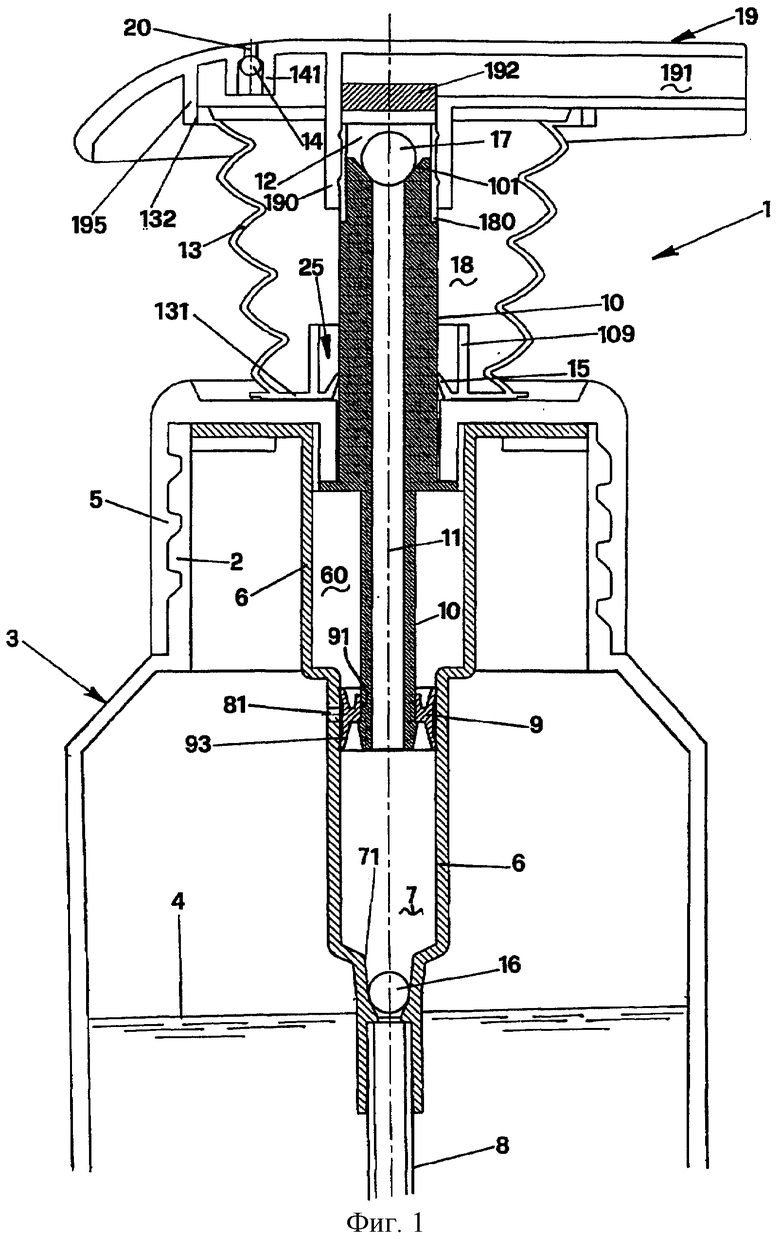

на фиг.1 изображен вид в сечении первого варианта осуществления насоса согласно изобретению;

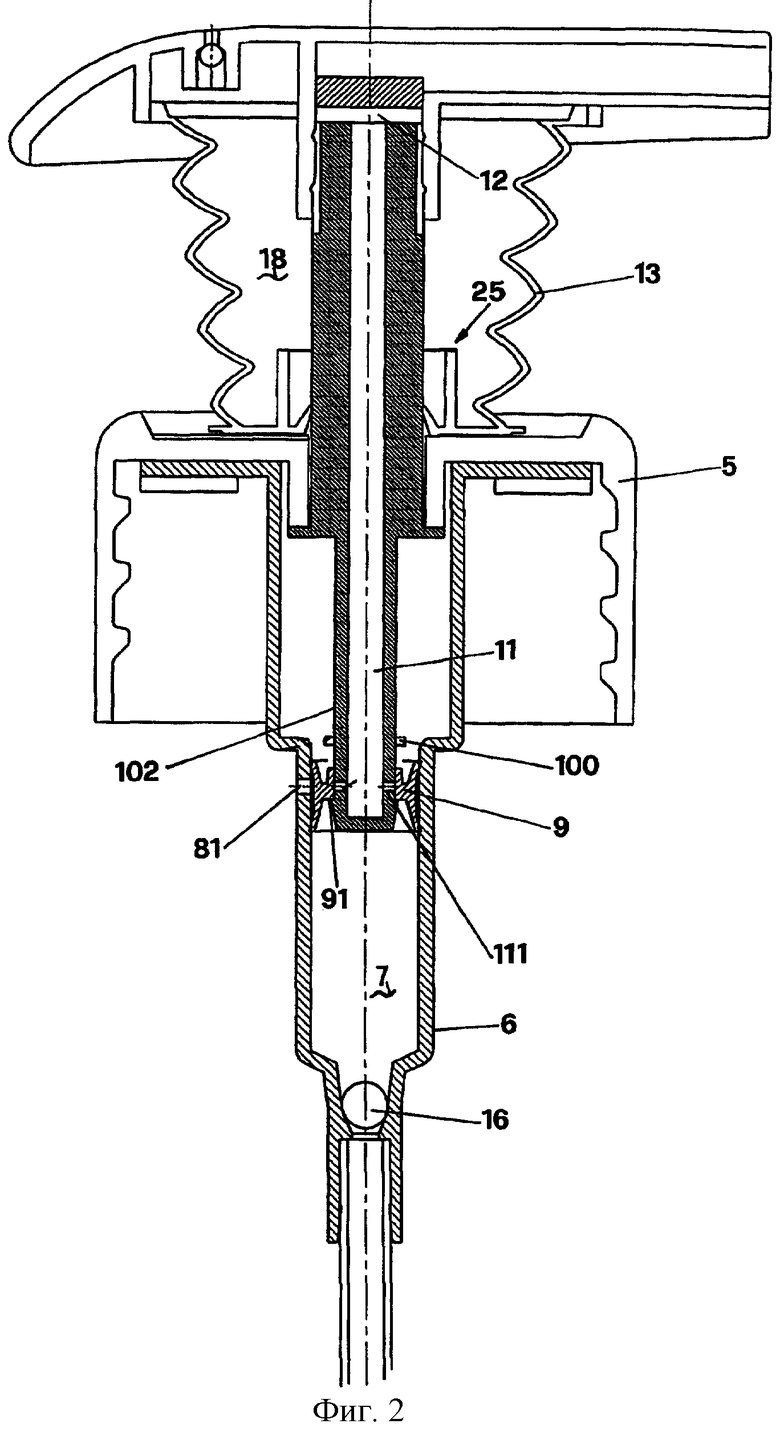

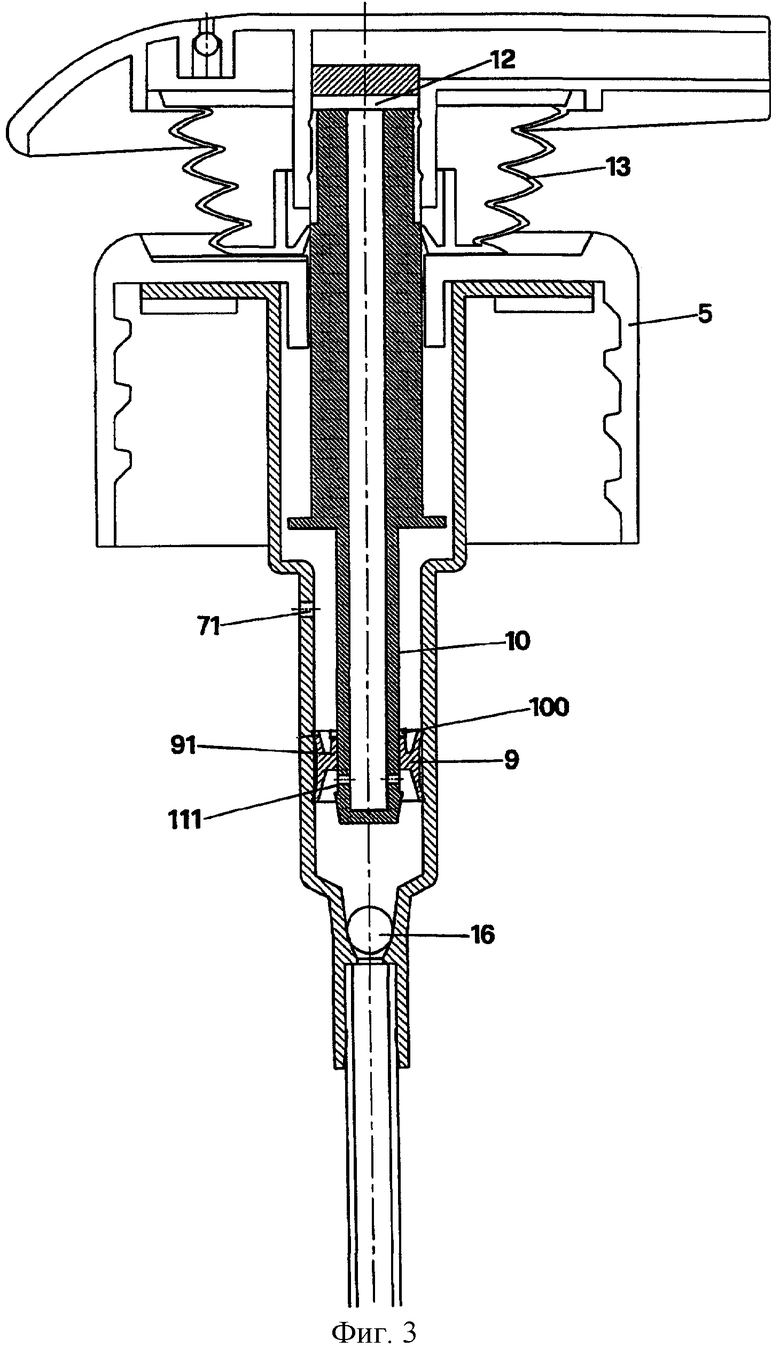

на фиг.2 и 3 изображен вариант насоса, показанного на фиг.1;

на фиг.4 и 4а соответственно изображены виды в сечении и в плане полого корпуса однодозового насоса согласно изобретению, в котором шток поршня совершает скольжение;

на фиг.5 и 5а соответственно изображен вид в сечении и вид в плане штока поршня, который подсоединен к полому корпусу согласно фиг.4;

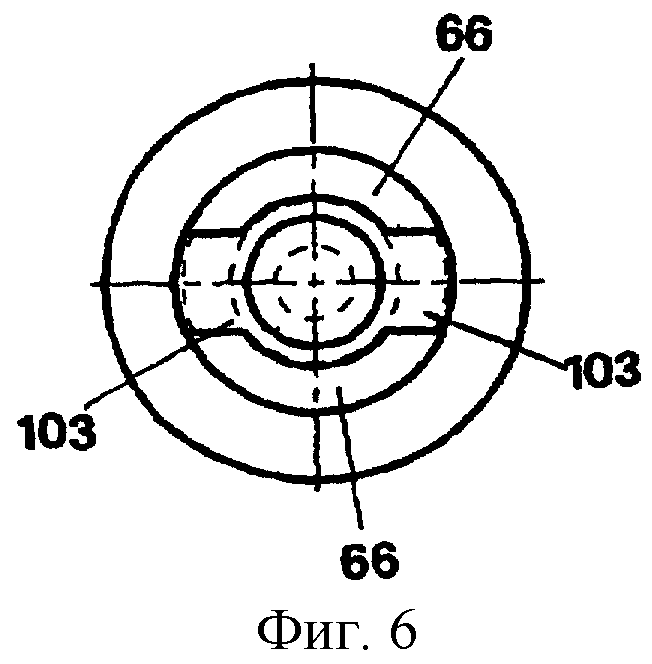

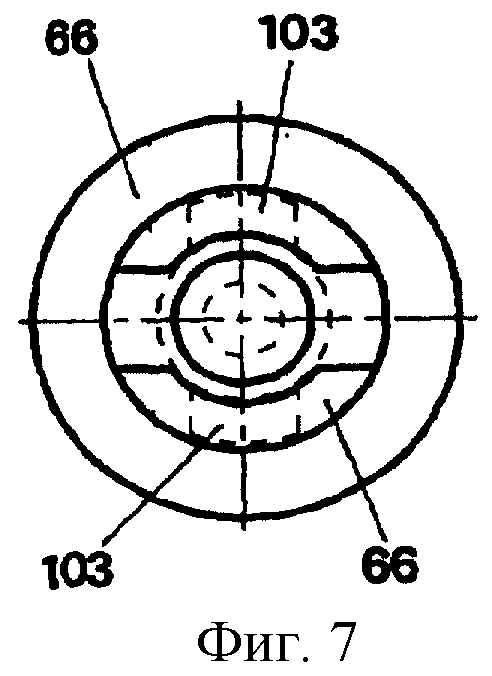

на фиг.6 и 7 изображены два разных вида в сечении полого корпуса и штока поршня насоса согласно фиг.4 и 5, связанных друг с другом соответственно в положении скольжения и блокирования;

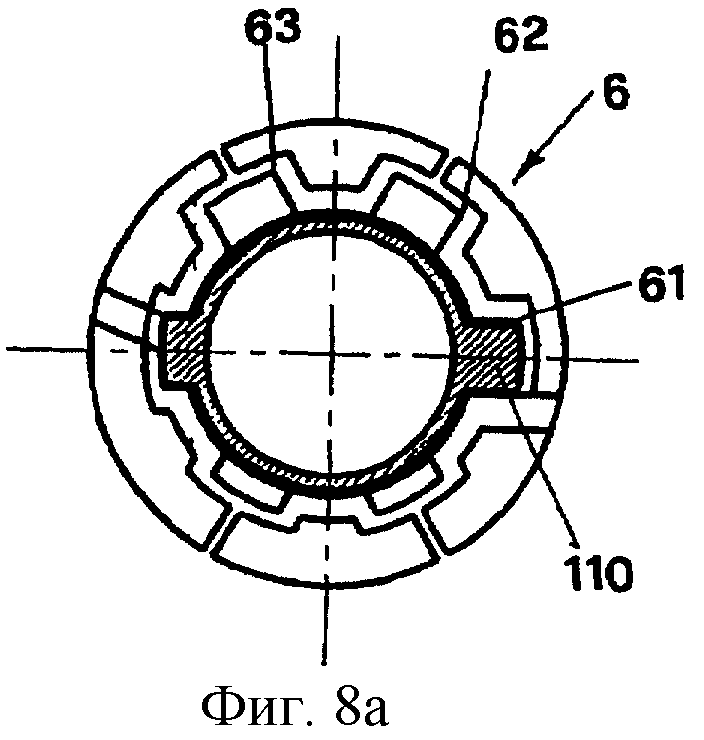

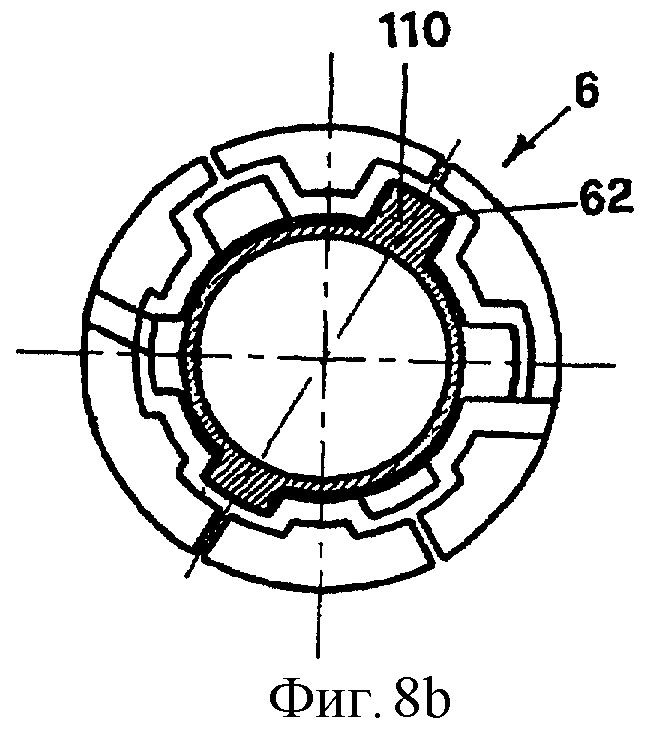

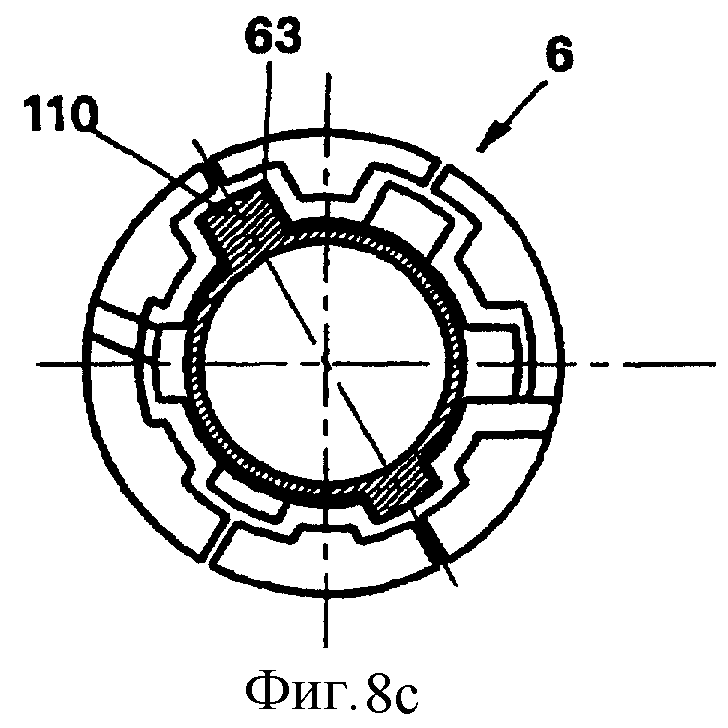

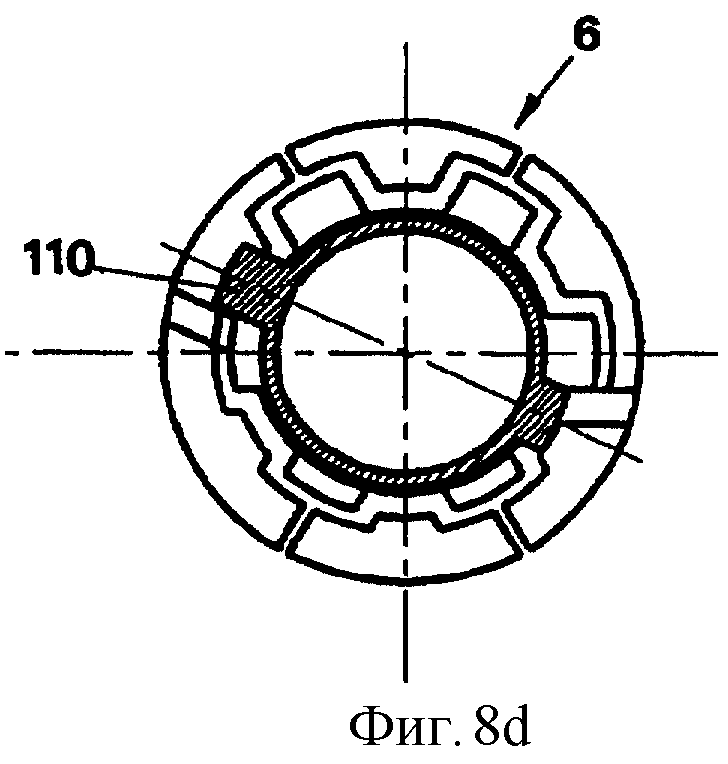

на фиг.8а-8d изображены виды в сечении разных положений, занимаемых штоком поршня по отношению к полому корпусу многодозового насоса согласно изобретению, для выполнения разных ходов поршня;

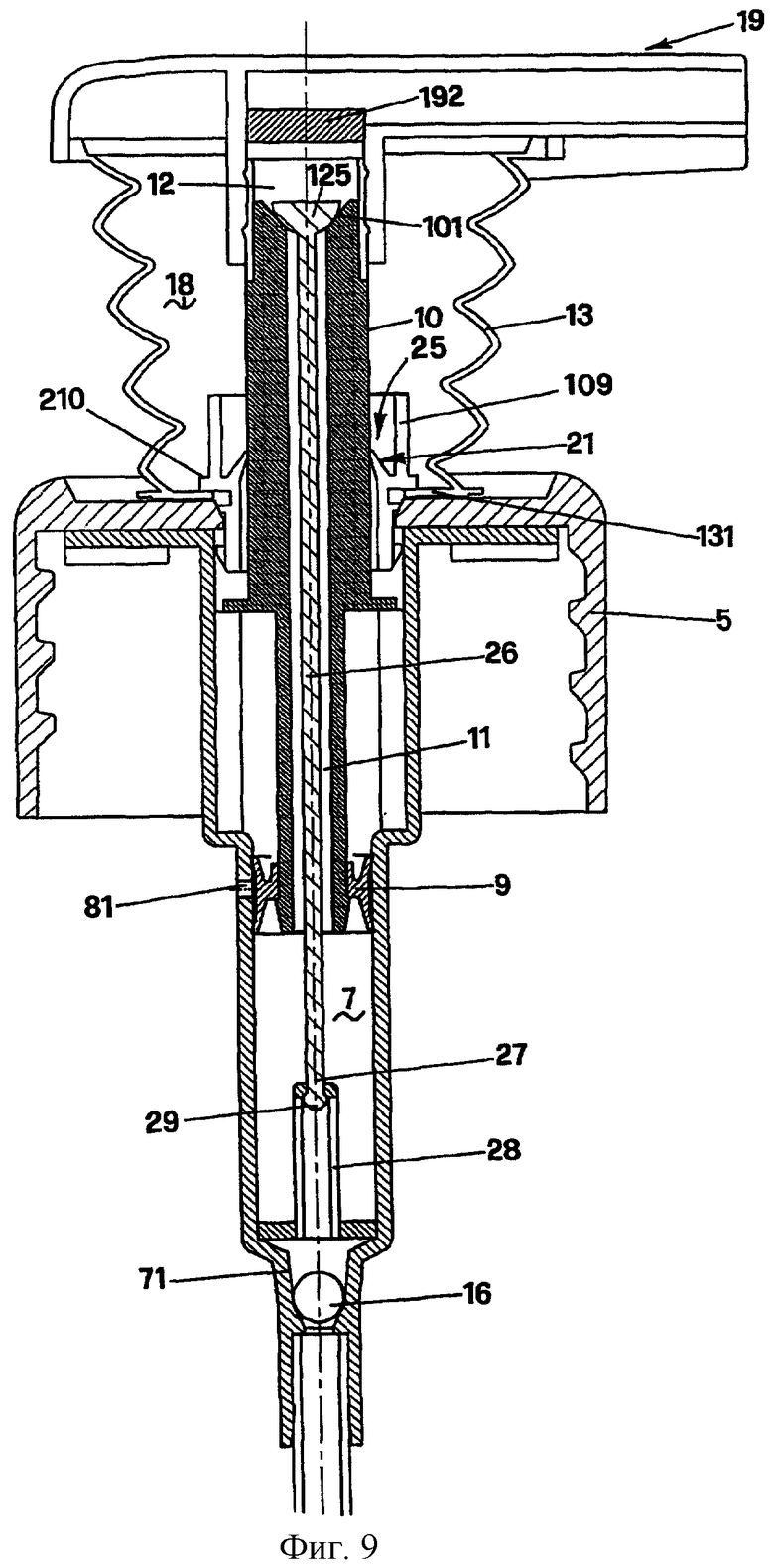

на фиг.9 изображен вид еще одного варианта насоса согласно изобретению;

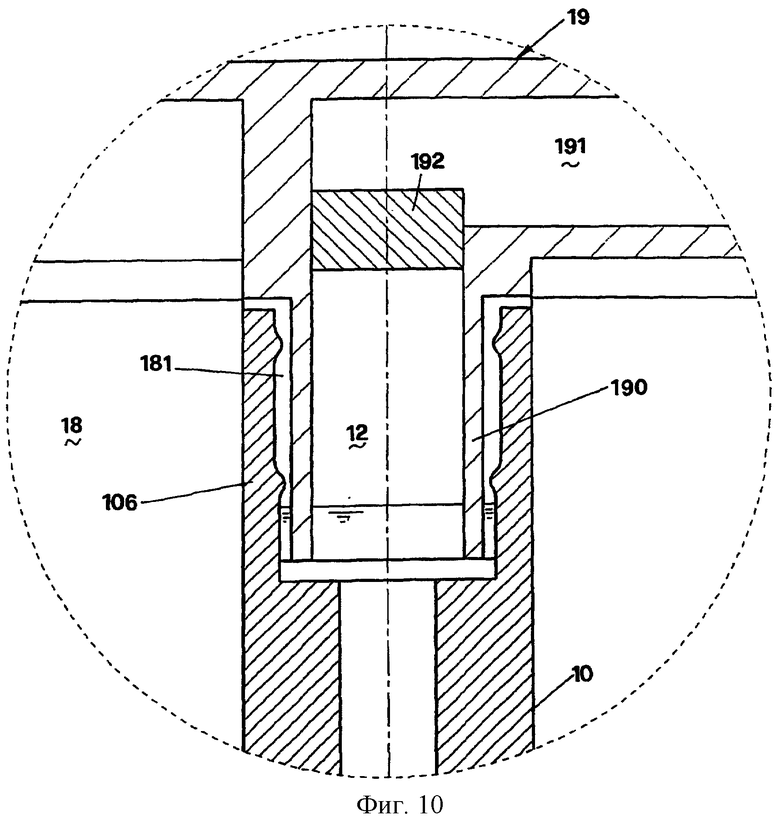

на фиг.10 изображена определенная конфигурация соединительного канала между газовой камерой и смесительной камерой в насосе согласно изобретению;

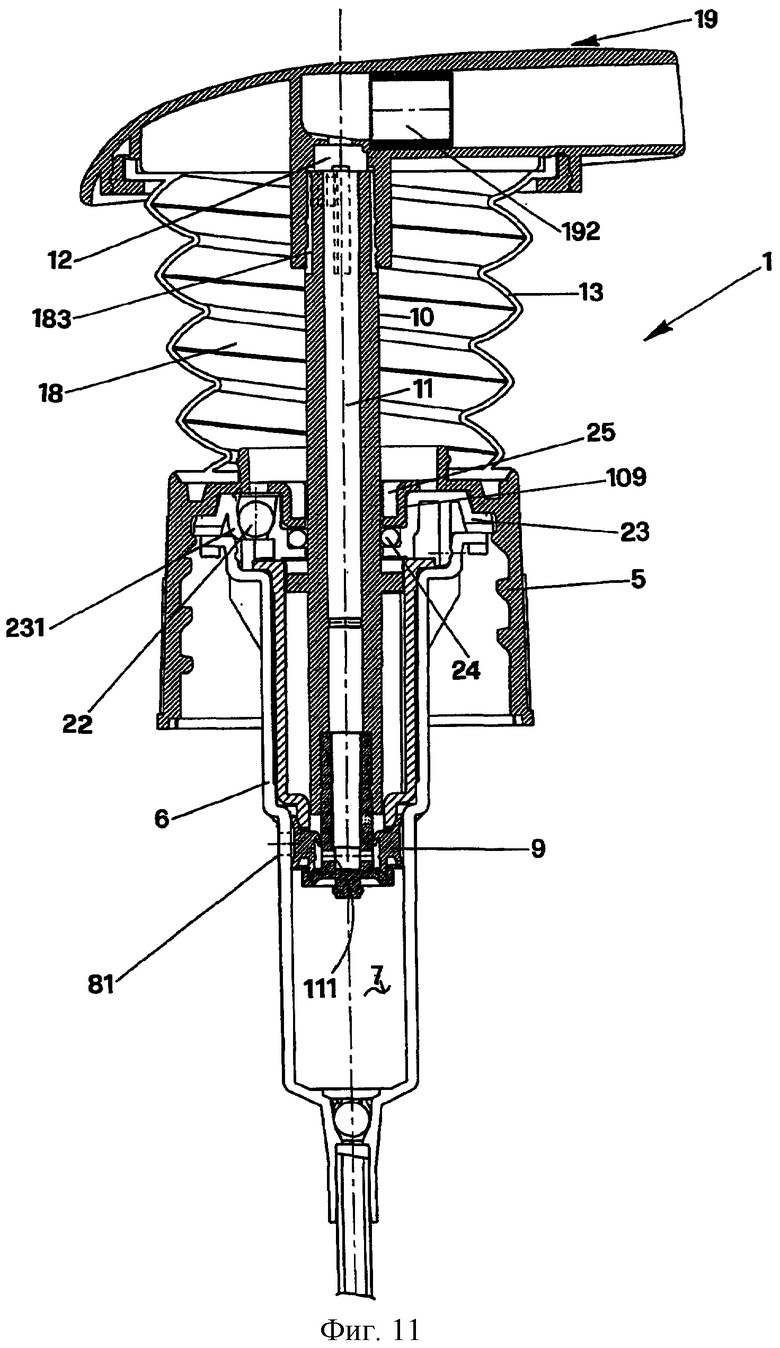

на фиг.11 изображен еще один вариант осуществления изобретения;

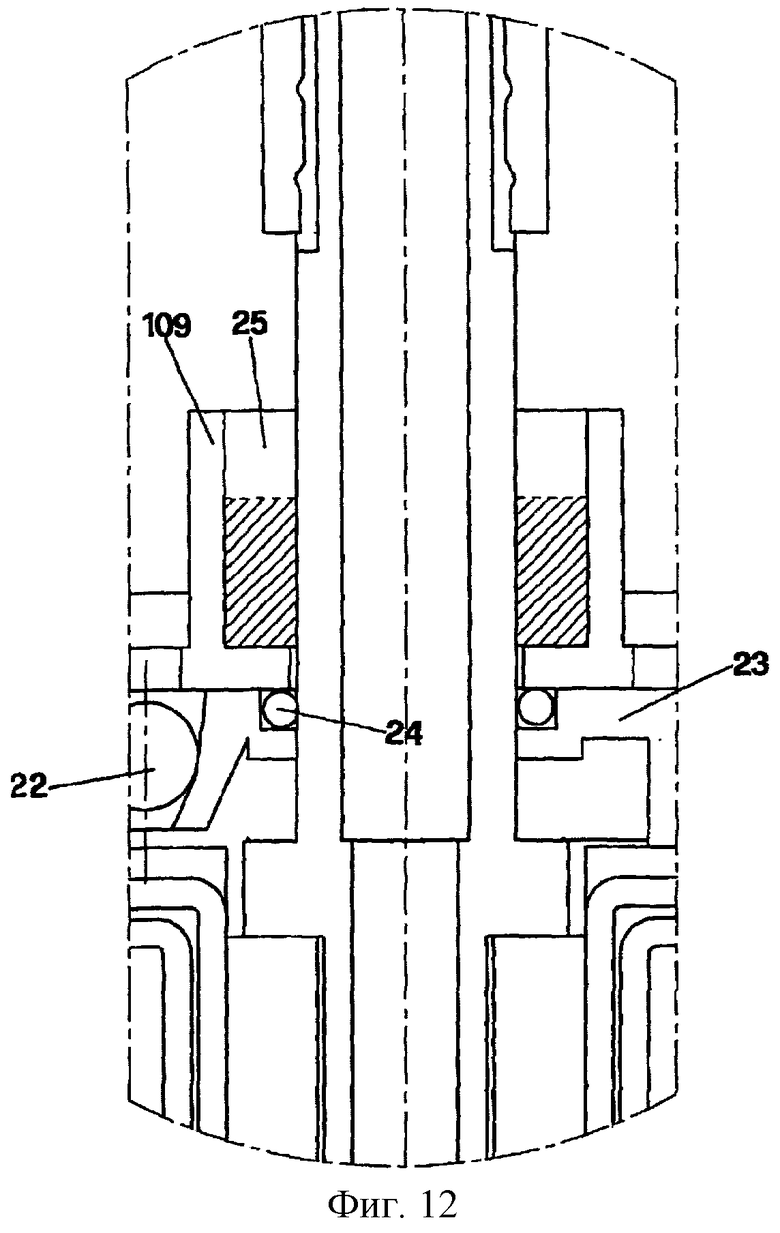

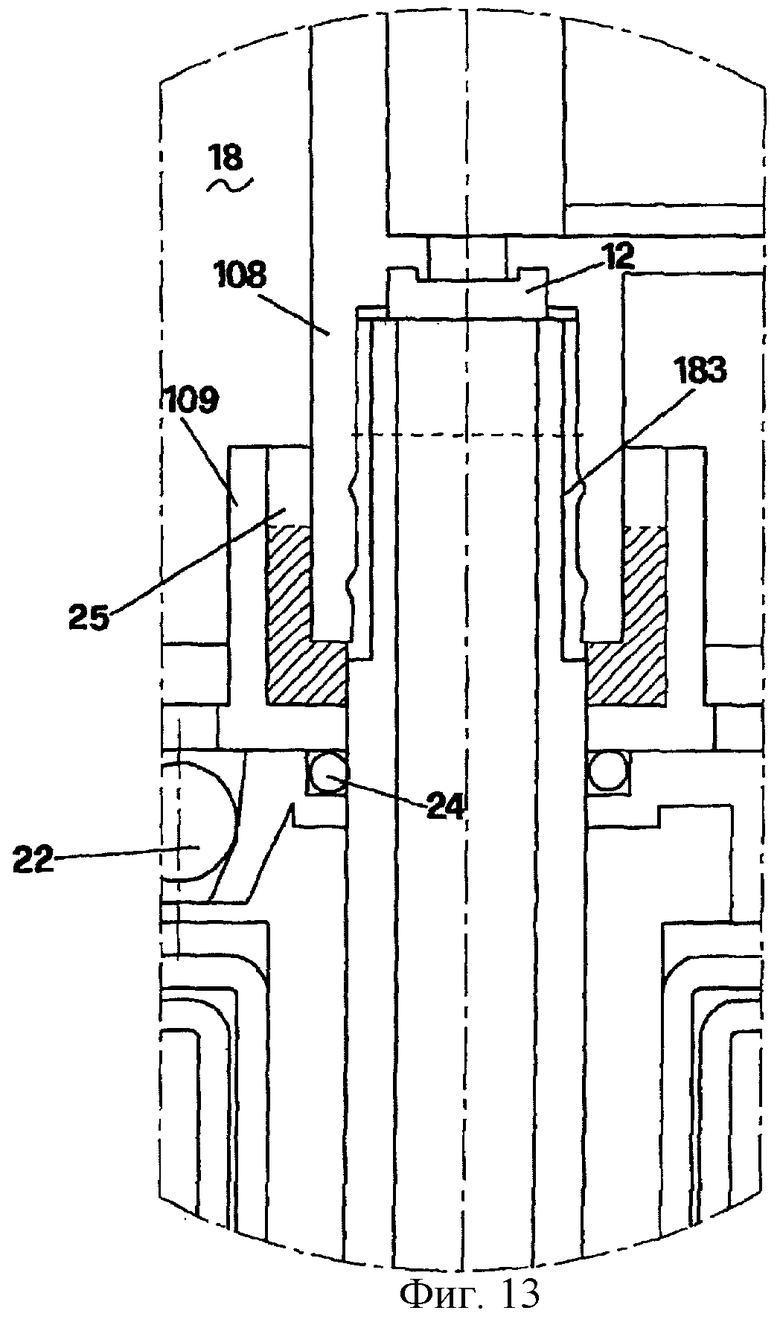

на фиг.12 и 13 изображены детали кольцевого приемника, созданного в варианте конструкции согласно фиг.11;

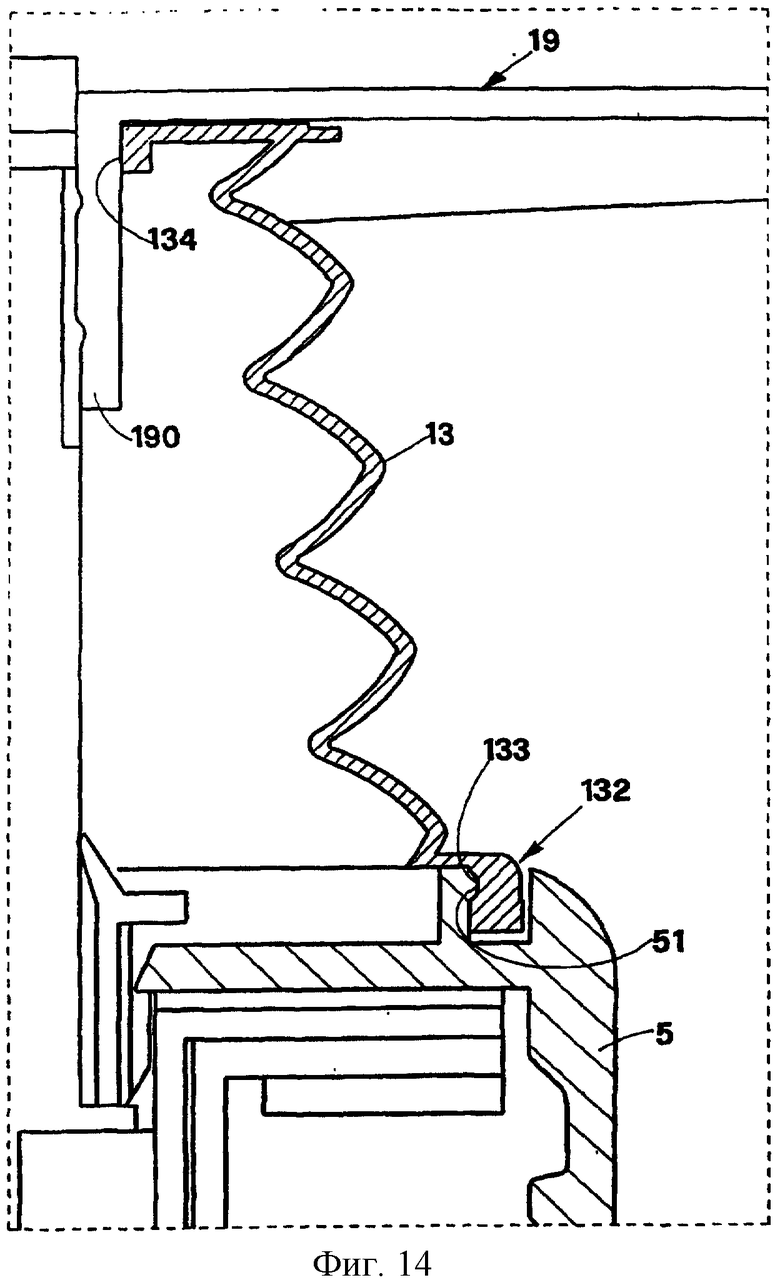

на фиг.14 изображены детали уплотняющего устройства сильфона насоса согласно фиг.11;

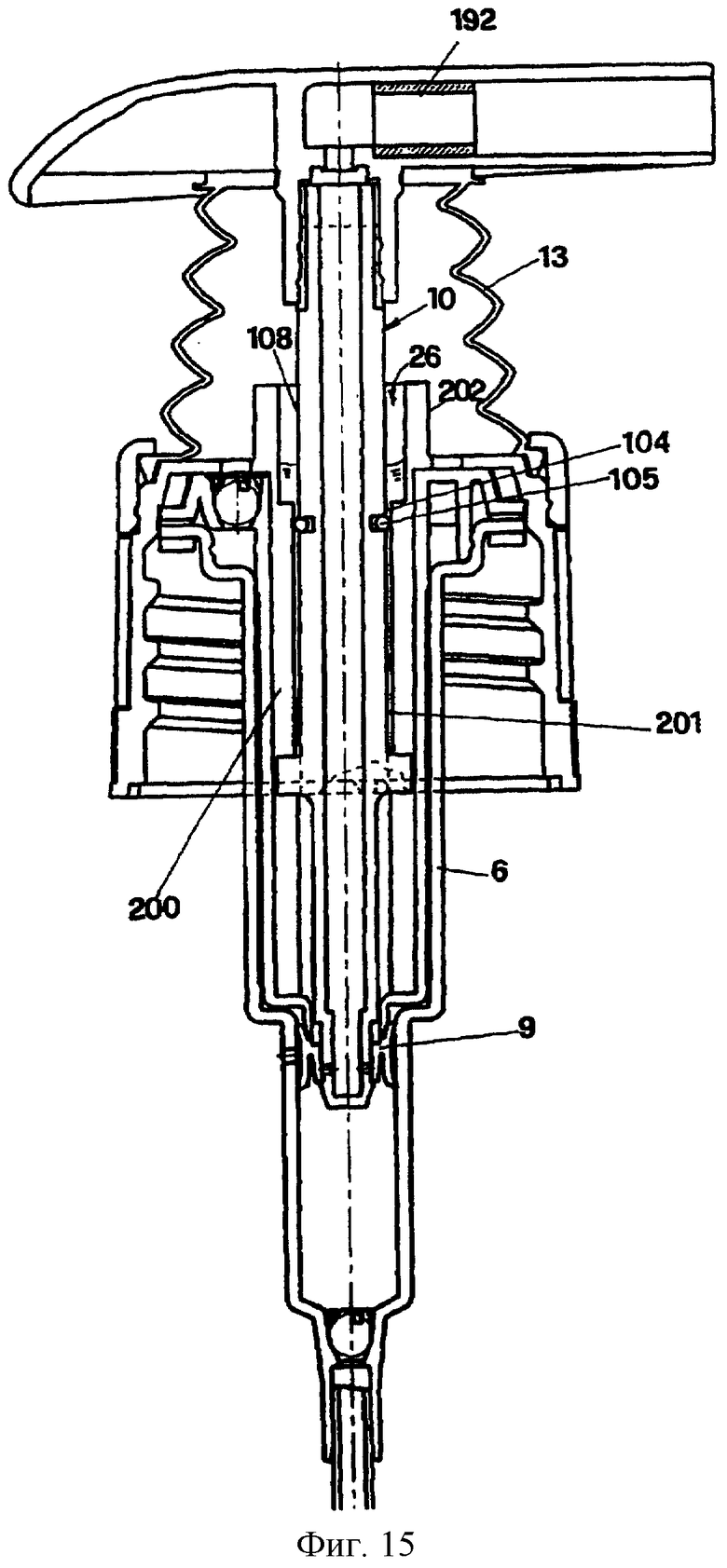

на фиг.15 изображен вариант конструкции насоса, полученный на основе конструкции согласно фиг.11, с иной конфигурацией кольцеобразного приемника;

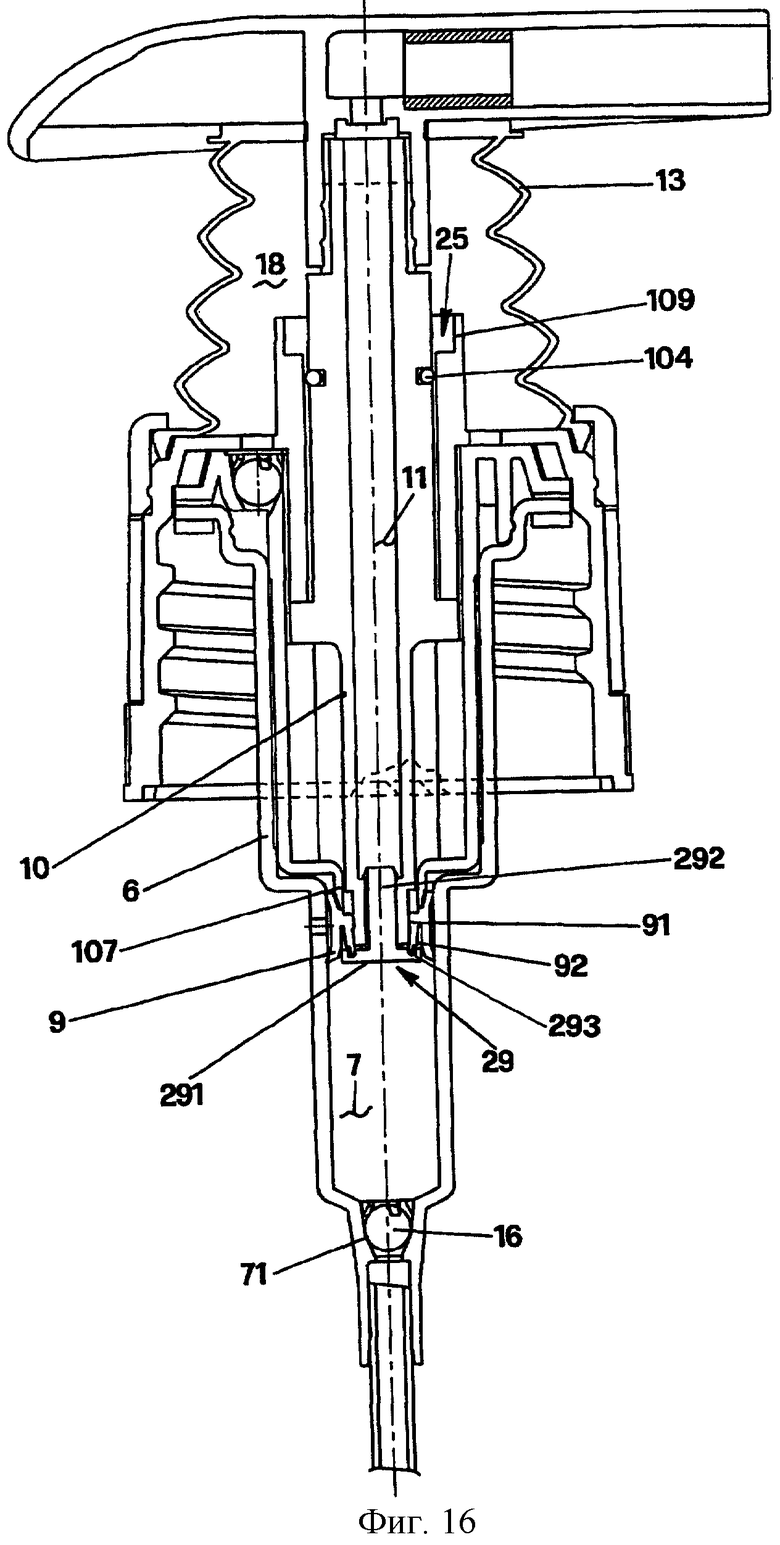

на фиг.16 изображен еще один вариант насоса согласно изобретению;

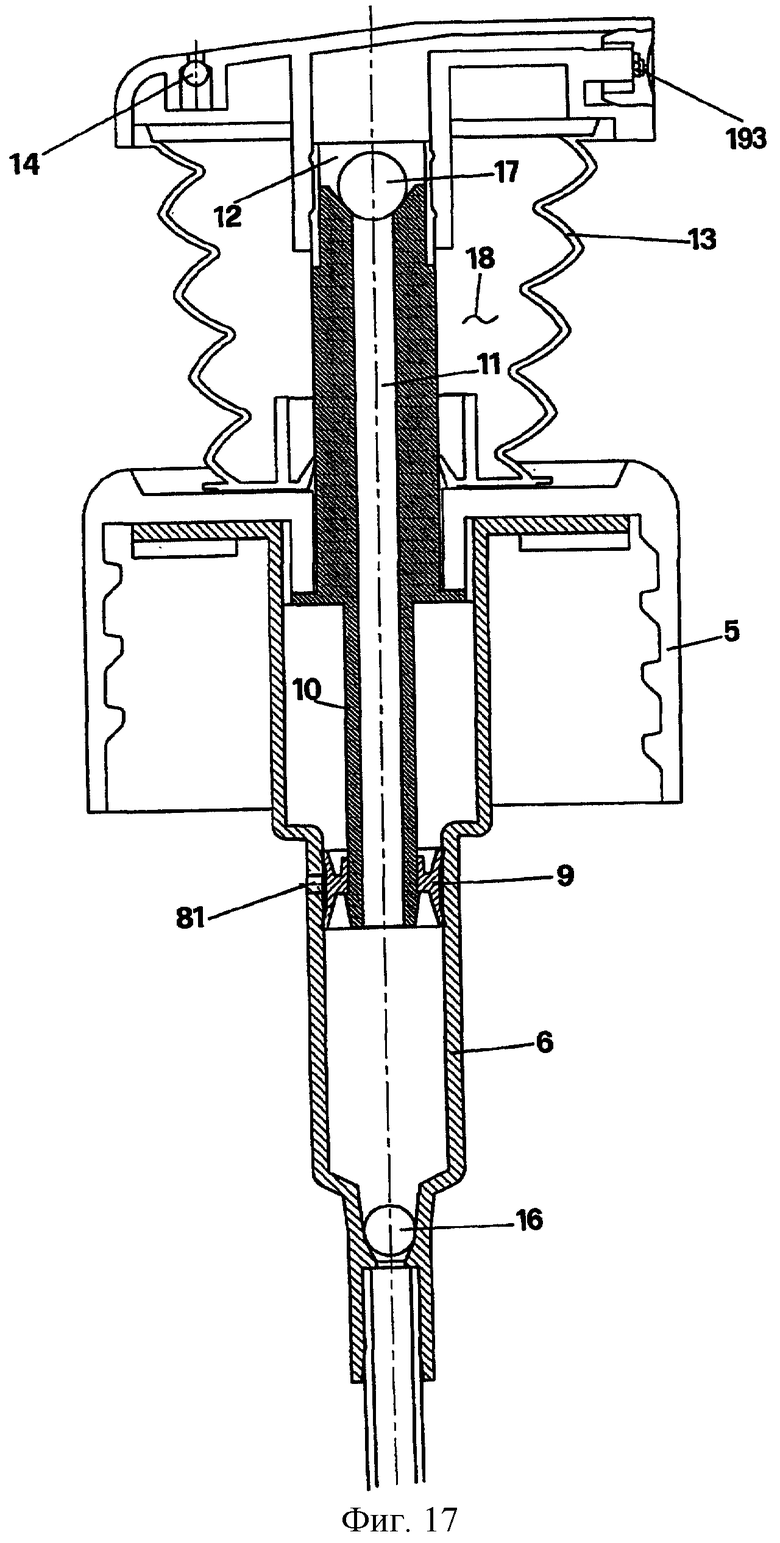

на фиг.17 изображен вариант той конструкции, которая показана на фиг.1, в которой насос снабжен распылителем газожидкостной смеси;

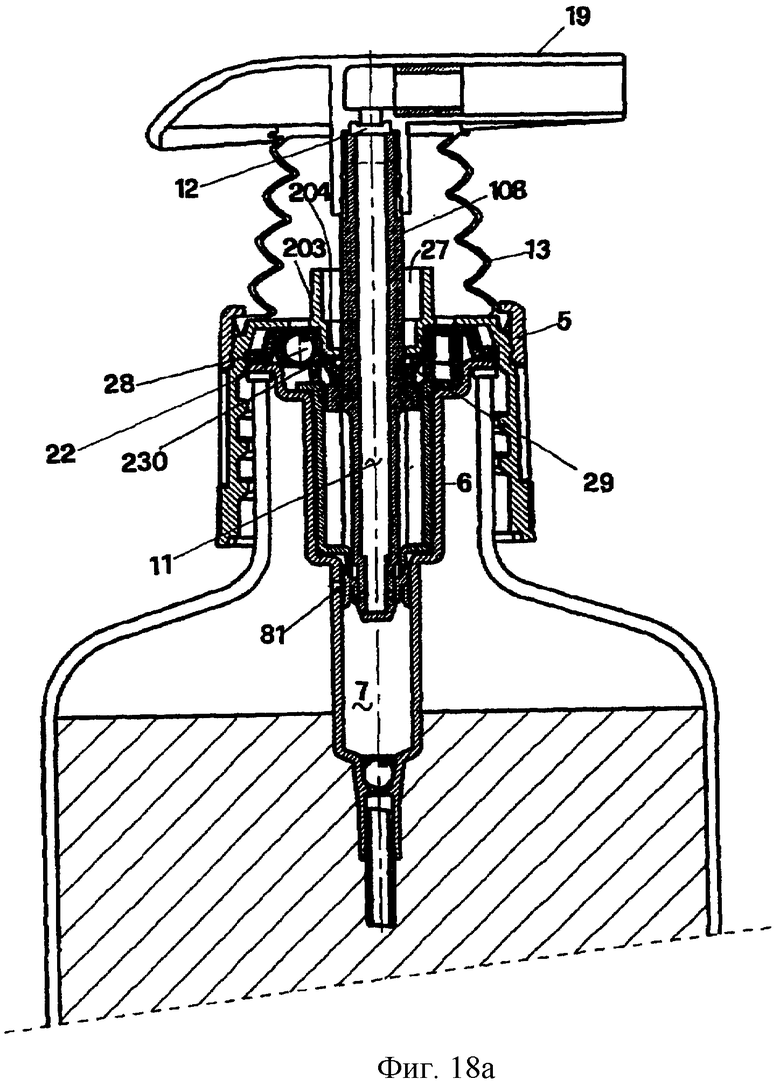

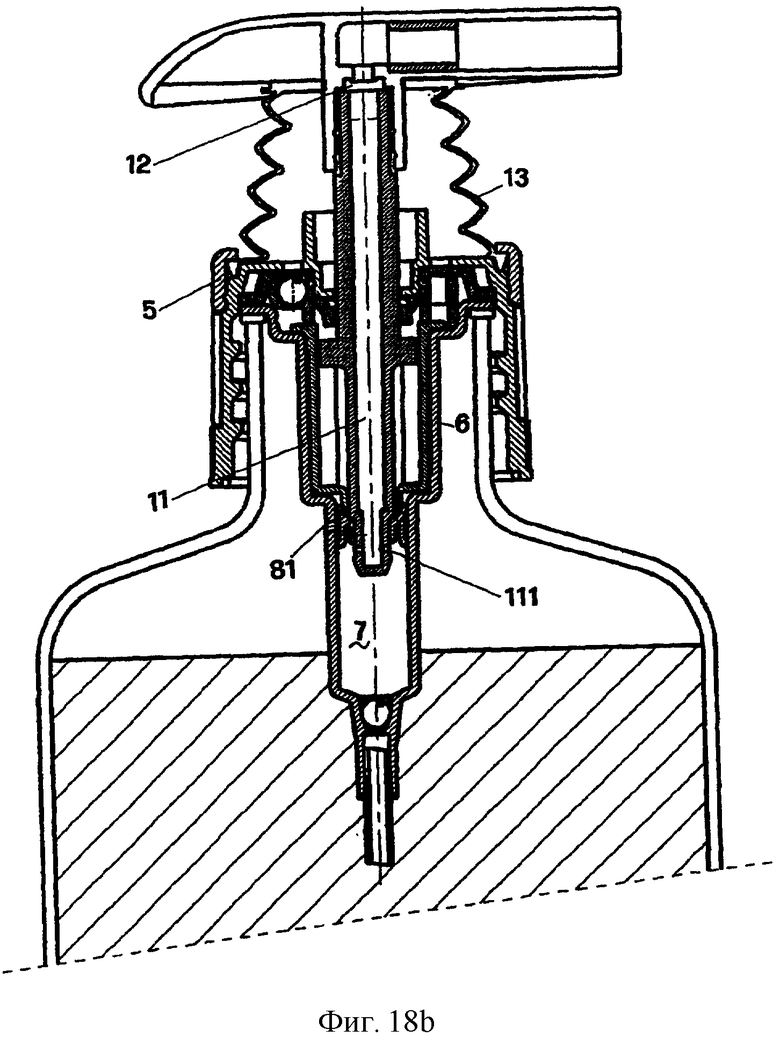

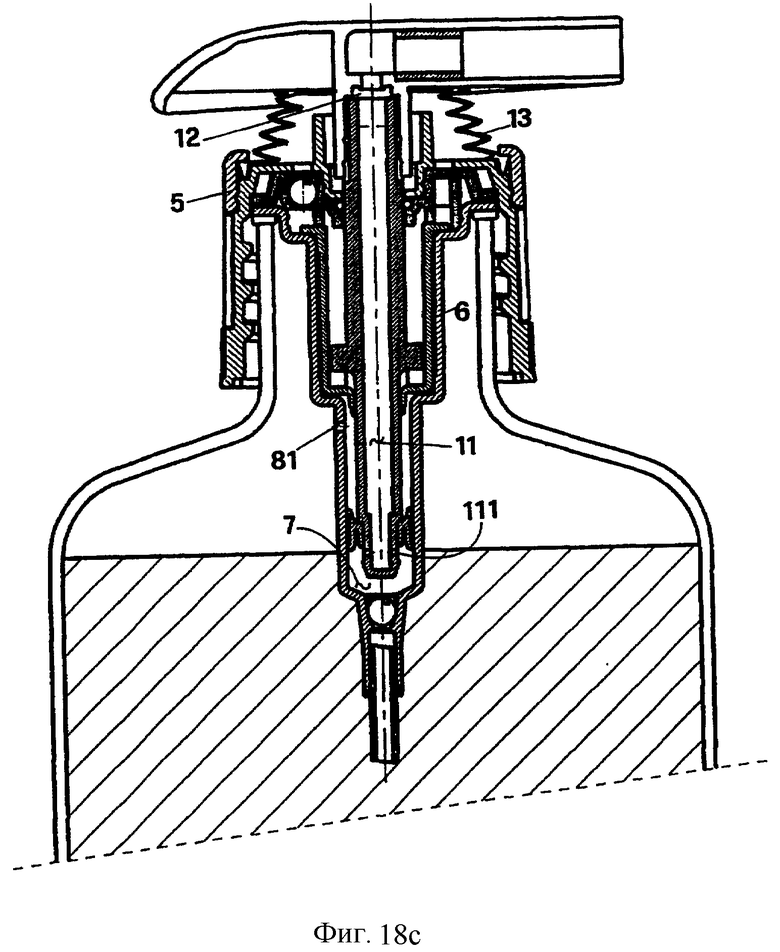

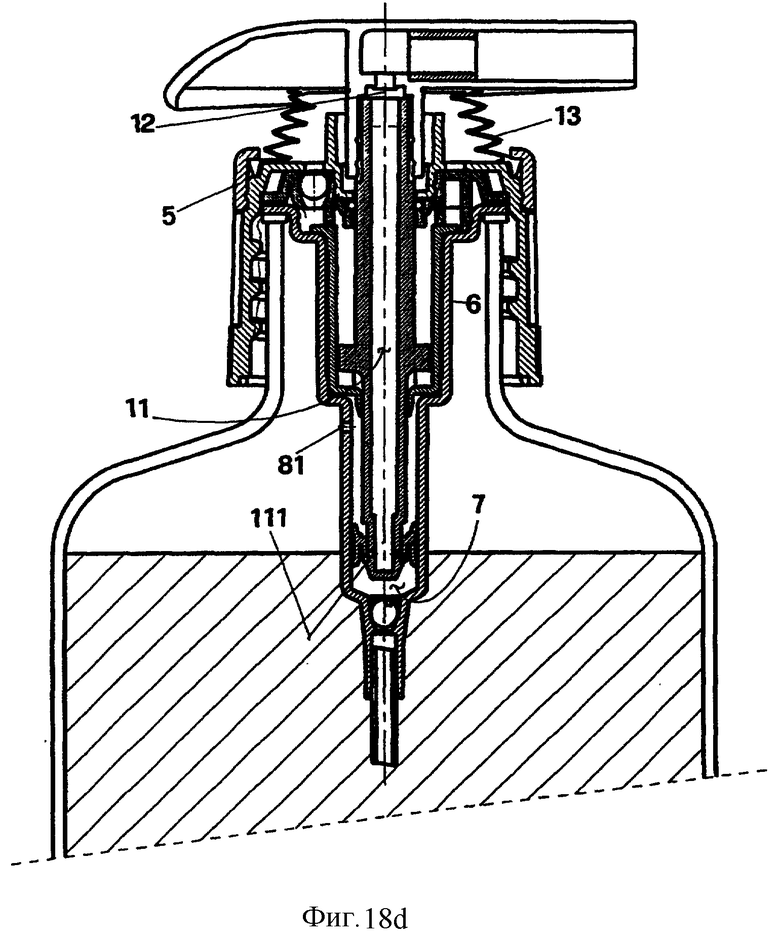

на фиг.18а, 18b, 18с и 18d изображена модификация насоса согласно фиг.15 в разных фазах работы.

На фиг.1 изображен насос согласно изобретению, в целом обозначенный позицией 1, который подсоединен к горловине 2 контейнера 3, изготовленного, например, из пластика, внутри которого находится жидкость 4. Горловина 2 обычно имеет резьбовую нарезку, так что она может быть закупорена навинчиваемой на нее пробкой 5.

Насос 1 имеет полый корпус 6, образующий два в основном цилиндрических пространства, при этом в течение работы насоса в первом пространстве 60 скользит шток 10 поршня 9.

Полый корпус 6 ниже первого пространства имеет в основном цилиндрическую камеру 7, внутри которой жидкость 4, всасываемая поршнем 9, проходит через всасывающий канал 8. Клапан 16, который будет описан ниже и который расположен внутри имеющей форму усеченного конуса донной части 71 камеры 7, предотвращает возможность возврата в контейнер 3 жидкости, всасываемой внутрь камеры 7.

Как показано на фиг.1, сильфон 13 выполняет двойную функцию - функцию упругого элемента и функцию камеры, содержащей газ, при этом газ используется для создания смеси газа и жидкости. Выполняемая сильфоном функция упругого элемента незначительно зависит от его конфигурации и в основном зависит от пластичного материала специального типа, из которого его выполняют, за счет которого обеспечивают определенные параметры, касающиеся стойкости и гибкости. Предпочтительно используют пластики, относящиеся к группе, содержащей полиэтилен и полипропилен.

Сильфон 13 в общем обладает постоянным сопротивлением, когда он подвергается воздействию постоянной силы нажатия, так что его секции сжимаются одновременно независимо от их размера. За счет этого характеристика сильфона не зависит от его формы, которая может представлять собой форму усеченного конуса, цилиндра или иную форму.

Сильфон 13 образует внутреннюю газовую камеру 18, а точнее воздушную камеру, при этом воздух поступает через отверстие 20 в течение выполняемой насосом фазы всасывания. Напротив, в течение фазы сжатия сильфона 13 шарик 14, заходящий в полость 141, выполненную внутри подающего устройства 19, уплотняет отверстие 20. Поэтому в течение сжатия воздух, находящийся в газовой камере 18, выходит через соединительный канал, обозначенный позицией 180, и достигает смесительной камеры 12, куда также поступает жидкость, проходящая из камеры 7 через подающий канал 11, пока она не достигнет смесительной камеры 12. В течение движения штока 10 поршня 9 уплотнение сильфона будет обеспечено первым кромочным уплотнением 15, образованным на кольцеобразном основании 131 сильфона.

Другим уплотняющим элементом сильфона является элемент, подсоединенный к подающему устройству 19. В этом случае уплотнение обеспечивается по кольцу 132 сильфона, подсоединенному к соответствующему кольцу 195, принадлежащему подающему устройству 19.

Что касается жидкостной камеры 7, то можно видеть, что в варианте конструкции согласно фиг.1 эта камера имеет второе клапанное средство, находящееся на дне камеры 7 и состоящее из первого шарика 16, расположенного в донной части камеры 7, имеющей, в основном, форму усеченного конуса, обозначенную позицией 71. Этот шарик закрывает сообщение между камерой 7 и клапаном 8 для всасывания жидкости в течение выполняемой насосом фазы сжатия, в то время как в течение фазы всасывания он обеспечивает возможность прохождения жидкости из контейнера в камеру 7.

Второе клапанное средство, образованное шариком 17, препятствует тому, чтобы жидкость, доходящая до камеры 7, поступала непосредственно к смесительной камере 12 в течение фазы всасывания.

Как показано на фиг.1, шарик 17 расположен в седле 101 в виде усеченного конуса, находящемся в верхней части штока 10 и представляющем собой полость на краю штока 10. Когда насос находится в состоянии покоя, показанном на фиг.1, поршень 9, а точнее наружная поверхность 93, сохраняет закрытым сообщение между отверстием 81, выполненным в корпусе 6, и объемом 60 полого корпуса 6, поскольку в случае открытия отверстия 81 этот объем, будучи неизолированным, создаст возможность выхода жидкости наружу. Таким образом, безусловно, получается то, что в положении покоя насос согласно изобретению не создает возможности выхода жидкости из контейнера в любом положении, в котором контейнер может находиться, причем даже при горизонтальном положении или положении вверх дном.

Когда насос находится в фазе всасывания и поршень 9 находится в нижнем положении, в камере 7 происходит фаза возврата воздуха внутрь контейнера 3, при этом возврат происходит через воздушный канал отверстия 81 и воздух поступает снаружи. Это происходит потому, что наружный воздух может проходить под кольцеобразное основание 131 сильфона 13, поскольку сильфон находится в фазе всасывания воздуха и не сжат на опорном кольце пробки 5.

Следует отметить, что все элементы, составляющие насос согласно изобретению как в этих вариантах конструкции, так и во всех других модификациях, которые будут описаны далее, изготавливают из пластика.

Насос согласно изобретению позволяет довести до максимума пространство, которое может быть использовано внутри контейнера, поскольку вся та часть, которая содержит газовую камеру, а также камеру для перемешивания жидкости и газа, расположена снаружи контейнера, а точнее над пробкой 5 контейнера.

В течение фазы сжатия жидкость, находящаяся в камере 7, проходит в подводящий канал 11 и достигает смесительной камеры, где она перемешивается с воздухом, а с помощью средства 192 оптимизации перемешивания, которое в этом варианте осуществления конструкции представляет собой подушку, выполненную с микроотверстиями, будет обеспечена подача внутрь канала 191 смеси жидкости и газа в виде пены.

При использовании насоса любые остатки в виде неподанной жидкости или диссоциированной пены, возвращающейся в жидкое состояние, уходят из смесительной камеры 12 вдоль штока 10, при этом имеется тенденция к их накапливанию внутри сильфона 13.

Для предотвращения накапливания созданы средства сбора, состоящие из кольцеобразного приемника 25, расположенного внутри сильфона 13. Такой кольцеобразный приемник 25, как показано, состоит из кольцеобразной поверхности 109, расположенной снаружи от штока 10 и принадлежащей кольцеобразному основанию 131 сильфона 13. При этом не поданная жидкость или остатки пены, скользящие вниз по штоку 10, будут собраны в кольцеобразном приемнике 25 для их подачи в течение следующей фазы нагнетания.

На фиг.2 и 3 показана модификация конструкции насоса согласно изобретению, показанного на фиг.1. В этой модификации отсутствует шарик 17, который представляет собой второе клапанное средство, закрывающее соединение между подводящим каналом 11 и смесительной камерой 12. В варианте осуществления согласно фиг.2 и 3 задачу закрытия подводящего канала 11 и, следовательно, смесительной камеры 12 относительно камеры 7 для жидкости в положении покоя решают посредством поршня 9 насоса, снабженного трубчатым цилиндрическим кольцом 91, с возможностью скольжения подсоединенным к наружной поверхности 102 штока 16 поршня 9, которое в положении покоя закрывает отверстие 111, сообщающееся с подводящим каналом 11. Очевидно, что в состоянии согласно фиг.2 жидкость, находящаяся в камере 7, не может проходить в подводящий канал. В этом случае, поршень 9 обеспечивает двойное закрытие, а именно закрытие, препятствующее наружным утечкам жидкости 4, находящейся внутри контейнера 3, поскольку отверстие 81 закрыто, а также закрытие отверстия 111, тем самым предотвращая наружные утечки жидкости, находящейся в камере 7, например, в случае переворачивания контейнера вверх дном.

Состояние закрытия отверстия 111 заканчивается, когда сильфон начинают сжимать так, как показано на фиг.3. В этом состоянии шток 10 перемещается вниз и скользит на определенном протяжении относительно поршня 9, открывая отверстие 111 и таким образом обеспечивая возможность поступления жидкости, находящейся в камере 7, внутрь подающего канала 11, так что жидкость может достичь смесительной камеры 12. Выступы 100, образованные на наружной поверхности штока 10, позволяют тянуть вниз поршень 9 в течение опускания штока вниз от определенного места.

Насос согласно изобретению во всех представленных вариантах конструкции снабжен стопорным устройством, препятствующим движению штока поршня вниз и приведению насоса в действие.

Как показано на фиг.4 и 4а, полый корпус 6 насоса, в данном случае насоса для одной дозы, снабжен двумя одинаковыми и диаметрально противоположными канавками 65, внутри которых могут скользить выступы 103, как показано на фиг.5. Выступы 103 также диаметрально противоположны и имеют форму, сопрягаемую с формой канавок 65. Когда выступы 103 находятся внутри канавок 65, шток 10 поршня 9 может свободно перемещаться вниз. Это состояние показано на фиг.6. Напротив, когда шток 10 повернут таким образом, что выступы 103 будут расположены поперечно по отношению к канавкам 65, как показано на фиг.7, эти выступы примыкают к плоским поверхностям 66, образующим верхний край корпуса 6, и фактически предотвращают движение штока 10 вниз вдоль оси.

На фиг.8а-8d, показаны виды в сечении корпуса 6, в котором выполнено множество канавок, обозначенных позициями 61, 62, 63, которые имеют разную глубину. Поэтому выступ 110, относящийся к штоку 10 и соответствующий канавке, в которую он вставлен, в течение приведения штока в действие может перемещаться только на длину канавки, внутри которой происходит его движение. При этом результат будет состоять в том, что разный ход штока будет приводить к разному ходу поршню и, следовательно, к всасыванию разного объема жидкости в камеру 7. Другими словами, в случае такой конструкции насос согласно изобретению может подавать разные дозы жидкости и, следовательно, пены и аэрозоля.

Поскольку для выполнения законченной операции ценообразования или распыления требуется заданное отношение газа и жидкости, а также это зависит от вязкости жидкости, очевидно, что изменение выбранной дозы, которая должна быть перемешана с газом, предполагает изменение количества воздуха, которое должно быть перемешано вместе с выбранной дозой. Насос согласно изобретению обеспечивает возможность изменения пропорции воздуха по отношению к пропорции жидкости, чтобы получить оптимальную смесь, и для этого достаточно лишь заменить сильфон, чтобы изменить объем воздуха, или заменить сильфон и подающее устройство, так, чтобы соединение между сильфоном и подающим устройством было оптимальным для обеспечения их уплотнения. Все другие элементы могут оставаться неизменными, а именно пробка контейнера, связанная с насосом, полый корпус насоса, поршень и шток с подсоединенными к ним клапанными элементами.

Очевидно преимущество, заключающееся в ограничении до минимума вариантов конструкции, поскольку, как упомянуто выше, изменение доз или изменение вязкости жидкости не предполагает изменения контейнера или нахождения насоса в большем пространстве внутри контейнера с жидкостью по сравнению с обычным насосом. Поэтому очевидно преимущество, обеспечиваемое для изготовителей жидких веществ, которые должны быть перемещены с воздухом для получения пены или аэрозоля, поскольку изготовители могут использовать в общем унифицированные контейнеры, лишь за исключением элемента, навинчивающегося на горловину контейнера.

На фиг.9 показан вариант насоса согласно изобретению. В этом варианте клапанное средство, закрывающее подводящий канал 11 относительно смесительной камеры 12, состоит из штока 26, имеющего в основном полусферическую концевую часть 125, примыкающую к полости 101, в основном выполненной в форме усеченного конуса и принадлежащей концевой части штока 10 поршня 9. Штоку 26 поршня в течение его хода направление придает отверстие 27, выполненное в камере 28, при этом отсоединению штока 26 препятствует выступ 29, выполненный на конце штока 26. На фиг.9 можно также видеть, что первое клапанное средство для впуска и блокирования воздуха внутри газовой камеры 18, в других вариантах конструкции состоящее из шарика, в этом варианте конструкции заменено кольцеобразным плоским основанием 131, опирающимся на плоскую поверхность пробки 5. Кольцеобразное основание 131 представляет собой конечную часть сильфона 13. Изоляцию воздуха или его впуск осуществляют посредством взаимодействия между основанием 131 и вторым кромочным уплотнением, в целом обозначенным позицией 21, которое опирается на кольцеобразное основание через кольцо 210, представляющее собой часть уплотнения.

В этом варианте осуществления изобретения кольцеобразная поверхность 109, формирующая кольцеобразный приемник 25 для сбора неподанной жидкости, относится к кольцу 210.

Второе кромочное уплотнение может подвергаться незначительному осевому перемещению и поэтому в течение фазы сжатия сильфона кольцо 210 примыкает к кольцеобразному основанию 131, препятствуя поступлению воздуха и блокируя какой-либо вход или выход для воздуха. Напротив, в течение фазы всасывания второе кромочное уплотнение 21 может свободно перемещаться вверх и поэтому обеспечивает возможность поступления воздуха под основание 131 и, следовательно, его прохождения к камере 18.

Особенно ощутимая проблема заключается в вероятности того, что в положении покоя подающее устройство 19 не обеспечит подачу всей воздушно-жидкостной смеси, находящейся в смесительной камере 12. В этих условиях остающаяся жидкость вновь конденсируется и может сползать внутри газовой камеры 18.

Как показано на фиг.10, чтобы избежать этой проблемы, между газовой камерой 18 и смесительной камерой 12 выполнен соединительный канал 181 определенной формы, характеристика которого такова, что вход для воздуха, поступающего из газовой камеры 18, расположен вверху, а выход для воздуха, поступающего в смесительную камеру 12, расположен внизу. При этом, если в фазе покоя в камере 12 остается жидкость, то эта жидкость будет занимать часть канала 181 без утечек внутрь газовой камеры 18. Очевидно, что когда насос вновь приводят в действие, то при первоначальном сжатии сильфона 13 жидкость, находящаяся в канале 181, вновь будет подана внутрь смесительной камеры 12.

Другая модификация конструкции согласно изобретению показана на фиг.11. В этом случае первое клапанное средство, обеспечивающее впуск воздуха и его запирание внутри газовой камеры 18, образованной внутренним объемом сильфона 13, состоит из шарика 22, расположенного внутри полости 231, в основном имеющей форму усеченного конуса и выполненной на диафрагме 23, находящейся между плоской частью пробки 5 и верхней частью полого тела 6.

Когда насос находится в положении покоя, возможные остатки жидкости, которые не были преобразованы в пену или аэрозоль и которые могут выпадать из канала 183 для подачи воздуха, собирают посредством собирательных средств, расположенных в основании сильфона 13, как уже было описано в предыдущих вариантах осуществления конструкции, и которые в этом случае состоят из кольцеобразного приемника 25.

Как можно видеть, в этой модификации конструкции уплотнение между штоком 10 и диафрагмой 23 обеспечивают посредством кольцевой прокладки 24, зажатой в осевом направлении между диафрагмой 23 и кольцеобразным приемником 25. Кроме того, в этом случае, когда насос выполняет сжатие, воздух, сжатый сильфоном 13, выталкивает возможный остаток жидкости, находящийся в кольцеобразном приемнике 25, при этом жидкость вновь перемещается в канал 183 и снова будет подана в смесительную камеру 12.

На фиг.12 и 13 показан увеличенный вид кольцеобразного приемника 25, когда насос находится в положении покоя согласно фиг.12, и когда насос находится в состоянии сжатия согласно фиг.13, и жидкость, находящаяся в приемнике 25, начинает возвращаться в смесительную камеру 12 соответственно через канал 183.

На фиг.14 показан увеличенный фрагмент насоса согласно фиг.11, при этом на ней хорошо видно, каким образом обеспечено герметичное уплотнение сильфона 13 как относительно пробки 5, так и относительно подающего устройства 19. Основание сильфона 13 имеет кольцеобразный буртик 132, выполненный с внутренней стороны с кольцеобразной канавкой 133, сопрягающейся с соответствующим выступом 51, находящимся на пробке 5. Таким образом будет обеспечиваться безупречное уплотнение между пробкой 5 и основанием сильфона 13.

Что касается уплотнения между подающим устройством 19 и сильфоном 13, то оно обеспечивается посредством совершаемого с усилием присоединения кольца 134, выполненного в верхней части сильфона 13, к соответствующей цилиндрической поверхности трубчатого соединения 190, относящегося к подающему устройству 19.

На фиг.15 показана модификация конструкции насоса согласно фиг.11, в которой кольцеобразный приемник 26, предназначенный для сбора возможных остатков жидкости, не преобразованных в пену или аэрозоль, состоит из части цилиндрической стенки 108, относящейся к штоку 10 поршня 9, и соосной с ней цилиндрической части 202, относящейся к трубчатому элементу 200, который вставлен в полый корпус 6 и на котором скользит шток 10 поршня 9. Уплотнение донной части приемника 26 обеспечивается посредством О-образного кольца 104, расположенного в канавке 105, выполненной на штоке 10.

На фиг.16 показан еще один вариант насоса согласно изобретению, в которой клапанное средство жидкостной камеры 7 в дополнение к шарику 16, примыкающему к донной части камеры 7 в полости 71, имеющей форму усеченного конуса, содержит запирающий элемент 29, взаимодействующий с поршнем 9.

Точнее, запирающий элемент 29 состоит из дискообразной головки 291 и штока 292, вставленного в донную часть подводящего канала 11. Дискообразная головка 291 имеет круговую канавку 293, в которой расположена кромка 92 части цилиндрического кольца 91, принадлежащего поршню 9. Поскольку поршень 9 с возможностью скольжения соединен своей поверхностью 91 с наружной поверхностью 107, принадлежащей штоку 10 поршня, очевидно, что когда шток 10 перемещается вниз, дискообразная головка 291 запирающего элемента 29 перемещается в сторону от края 92 поршня 9 и обеспечивает возможность входа жидкости, находящейся в камере 7, в подводящий канал 11, поскольку диаметр штока 292 меньше, чем диаметр отверстия, в котором он расположен.

На фиг.17 показана модификация конструкции насоса согласно фиг.1, в которой элемент 192, создающий пену, заменен распылительным элементом 193, служащим для распыления смеси газа и жидкости. Необходимо отметить, что распылитель 193 может быть применен во всех модификациях, которые в приведенном описании были представлены в качестве вариантов изобретения и обеспечены устройством для создания пены.

На фиг.18а в положении покоя показан сильфонный насос, который представляет собой модификацию конструкции насоса, показанного на фиг.15, и снабжен кольцеобразным приемником 27, предназначенным для возврата остатков жидкости из смесительной камеры 12 и ограниченным частью цилиндрической стенки 108, принадлежащей штоку 10 поршня 9, и в основном соосной с ней стенкой 203, опирающейся на донную часть 204 кольцеобразной поверхности 230, принадлежащей диафрагме 28. Между пробкой 5 и полым корпусом 6 диафрагма 28 имеет в кольцеобразной части 230 посадочное место, с размещенным в нем уплотняющим кольцом 29, которое примыкает к донной части 204 приемника 27, находясь напротив штока 10, за счет чего обеспечено требуемое уплотнение.

На фиг.18b показано начало сжатия сильфона 13, когда отверстие 111 не уплотняется цилиндрической частью 91, принадлежащей поршню 9, и поэтому обеспечена возможность выхода потока жидкости из камеры 7 к подводящему каналу 11 и далее к смесительной камере 12.

На фиг.18с показано окончание выполняемой насосом фазы сжатия, а на фиг.18d насос показан при выполнении фазе выпуска. Можно видеть, что в этой последней фазе отверстие 111 остается закрытым поршнем 9, а затем начинается фаза всасывания жидкости через всасывающий канал 8 внутри камеры 7. При выполнении этой фазы происходит выход воздуха внутрь контейнера через отверстие 81, а также выход воздуха через сильфон 13, обеспечиваемый подъемом уплотняющего шарика 22.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛЬФОННЫЙ НАСОС ДЛЯ ПОДАЧИ ЖИДКОСТИ | 2001 |

|

RU2238233C2 |

| УСТРОЙСТВО ДЛЯ ВЫДАЧИ ГАЗОЖИДКОСТНЫХ СМЕСЕЙ | 2007 |

|

RU2388549C1 |

| СИСТЕМА САНИТАРНОЙ ОБРАБОТКИ И СИСТЕМА КОМПОНЕНТОВ, ПРОИЗВОДЯЩИХ ОЗОНИРОВАННУЮ ЖИДКОСТЬ | 2004 |

|

RU2371395C2 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ ПОРШНЕВОЙ АККУМУЛЯТОР МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2330190C1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ГАЗОЖИДКОСТНЫХ СМЕСЕЙ | 2006 |

|

RU2391280C2 |

| УПЛОТНЯЮЩЕЕ УСТРОЙСТВО МЕЖДУ ДВУМЯ ПОЛОСТЯМИ, НАХОДЯЩИМИСЯ ПОД РАЗНЫМ ДАВЛЕНИЕМ, НАПРИМЕР В ТОПЛИВНОЙ ФОРСУНКЕ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2224131C2 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ И ВЫДАЧИ ГАЗИРОВАННЫХ НАПИТКОВ | 1991 |

|

RU2010543C1 |

| ШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА С ДВУХЦИЛИНДРОВЫМ НАСОСОМ | 2005 |

|

RU2293216C1 |

| МНОГОЖИДКОСТНОЕ НАСОСНОЕ УСТРОЙСТВО НЕПРЕРЫВНОГО ДЕЙСТВИЯ, ПРИВОДНАЯ И ИСПОЛНИТЕЛЬНАЯ СИСТЕМА И СПОСОБ | 2012 |

|

RU2624327C2 |

| УСТРОЙСТВО ДЛЯ ВЫДАЧИ НАПИТКА С ВОЗДУШНЫМ ВПУСКНЫМ ОТВЕРСТИЕМ И СПОСОБОМ УПРАВЛЕНИЯ ИМ | 2007 |

|

RU2426687C2 |

Изобретение относится к ручным насосам для подачи пенистых веществ или туманообразных жидкостей. Насос предназначен для соединения с контейнером для жидкости и выполнен с возможностью впуска газа. Насос содержит всасывающие средства для забора жидкости из контейнера при возвратно-поступательном движении, смесительную для газа и жидкости камеру, сообщающуюся с всасывающими средствами при их перемещении, упругие средства для возврата этих всасывающих средств в первое положение из второго положения. Упругие средства для возврата всасывающих средств образуют газовую камеру переменного объема, которая выполнена с возможностью сообщения со смесительной камерой при перемещении указанных всасывающих средств из первого положения во второе положение для перемещения газа в смесительную камеру и образования в ней газожидкостной смеси. Изобретение обеспечивает надежную подачу веществ без накапливания внутри сильфона неподанной жидкости, и достигается подача пены постоянной композиции. 57 з.п. ф-лы, 18 ил.

| US 5326000 А, 05.07.1994 | |||

| US 5289952 А, 01.03.1994 | |||

| US 4880161 А, 14.11.1989 | |||

| US 3323689 А, 06.06.1967 | |||

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ СВЕЧЕЙ ЗАЖИГАНИЯ АВИАЦИОННЫХ ГТД И ПРОМЫШЛЕННЫХ ГТУ ПРИ ИХ ИЗГОТОВЛЕНИИ И ПРИ ПРОВЕДЕНИИ РЕМОНТА ДВИГАТЕЛЕЙ | 2018 |

|

RU2680477C1 |

| Распределительная головка для полужидких, вязких или пастообразных продуктов к упаковочной камере | 1988 |

|

SU1547704A3 |

Авторы

Даты

2006-01-10—Публикация

2002-06-12—Подача