Настоящее изобретение относится к уплотняющему устройству между двумя полостями, находящимися под разным давлением, например, в топливной форсунке двигателя внутреннего сгорания.

Известные форсунки обычно содержат полый корпус, несущий на себе сопло, и полость, находящуюся под атмосферным давлением, в которой скользит управляющий шток для управления соплом. Управление штоком осуществляется посредством дозирующего клапана, содержащего корпус с управляющей камерой, запитываемой топливом под давлением (см. ЕР-А-0483770).

Корпус клапана известной форсунки по существу выполняют цилиндрическим, при этом он заключен внутри цилиндрического посадочного места в полом корпусе, имеет кольцеобразную полость для распределения топлива к управляющей камере и поэтому также подвергается высокому давлению и должен быть подсоединен к полому корпусу посредством уплотняющего устройства между кольцеобразной полостью и полостью, находящейся под атмосферным давлением.

С этой целью между цилиндрической стенкой корпуса клапана и посадочным местом в полом корпусе обеспечено, по меньшей мере, одно кольцеобразное уплотнение, которое, как правило, покоится на буртике посадочного места и обычно имеет такой размер, что когда устанавливается на корпус клапана, то слегка растягивается с тем, чтобы эффективно уплотнить поверхность корпуса клапана. По техническим причинам корпус клапана имеет радиальный зазор порядка 5-35 микрон по отношению к посадочному месту.

В течение работы форсунки высокое давление топлива в распределительной полости, составляющее порядка 1350 бар (1380 кгс/см2), стремится оказать силовое воздействие на уплотнение в зазоре между корпусом клапана и посадочным местом, то есть уплотнение выдавливается в зазор, а это приводит к образованию экструзионных колец или к повреждению уплотнения. В результате топливо под высоким давлением все более и более просачивается через выдавленные кольца, тем самым понижая разность давления и создавая тепло вследствие трения при утечке, при этом тепло дополнительно понижает стойкость кольца и оно начинает обтрепываться, а следовательно, должно часто заменяться.

Задача настоящего изобретения заключается в создании уплотняющего устройства для форсунки вышеупомянутого типа, которую легко собрать, которая имеет продолжительный срок службы и обеспечивает исключение вышеупомянутых недостатков, обычно взаимосвязанных c известными уплотняющими устройствами.

Согласно настоящему изобретению создано уплотняющее устройство между двумя полостями при разных давлениях в топливной форсунке двигателя внутреннего сгорания, содержащей полый корпус, несущий сопло, и дозирующий клапан для открытия сопла, при этом дозирующий клапан имеет корпус, заключенный внутри посадочного места полого корпуса, причем корпус клапана и посадочное место имеют две коаксиальные цилиндрические поверхности, снабженные соответствующими буртиками, отделяющими полости, при этом уплотняющее устройство содержит кольцеобразное уплотнение, сжатое между буртиками в направлении, параллельном оси двух указанных цилиндрических поверхностей, в котором согласно изобретению кольцеобразное уплотнение выполнено из эластомерного материала и имеет по существу круглое сечение, корпус клапана соединен с полым корпусом для упругого деформирования упомянутого сечения кольцеобразного уплотнения так, чтобы привести это уплотнение в обеспечивающий уплотняющее действие контакт с обеими цилиндрическими поверхностями, обеспечивая таким образом дополнительное уплотнение между полостями на обоих буртиках и на обеих цилиндрических поверхностях. Корпус клапана подсоединен к полому корпусу посредством имеющей резьбовую нарезку кольцевой гайки, которая ввинчивается по резьбовой нарезке полого корпуса и непосредственно зацепляет корпус клапана с тем, чтобы деформировать упомянутое сечение уплотнения. Кроме того, корпус клапана имеет фланец, на который действует круглая гайка, при этом фланец удерживается у дополнительного буртика полого корпуса, а торцевой части корпуса клапана придана форма, слегка сходная с усеченным конусом для содействия введению корпуса клапана в цилиндрическое посадочное место. Корпус клапана также имеет камеру сжатия, которая сообщается с выпускной камерой через выпускной канал и имеет впускной канал для топлива под высоким давлением, чтобы воздействовать на шток, управляющий форсункой, при этом выпускной канал, будучи управляемым электромагнитом, контролируется затвором, а входной канал расположен радиально у кольцеобразной полости, буртик корпуса клапана расположен между кольцеобразной полостью и упомянутой частью, имеющей форму усеченного конуса.

Ниже посредством примера будет описан не налагающий ограничений предпочтительный вариант осуществления конструкции согласно настоящему изобретению, причем это будет сделано со ссылкой на прилагаемые чертежи, на которых

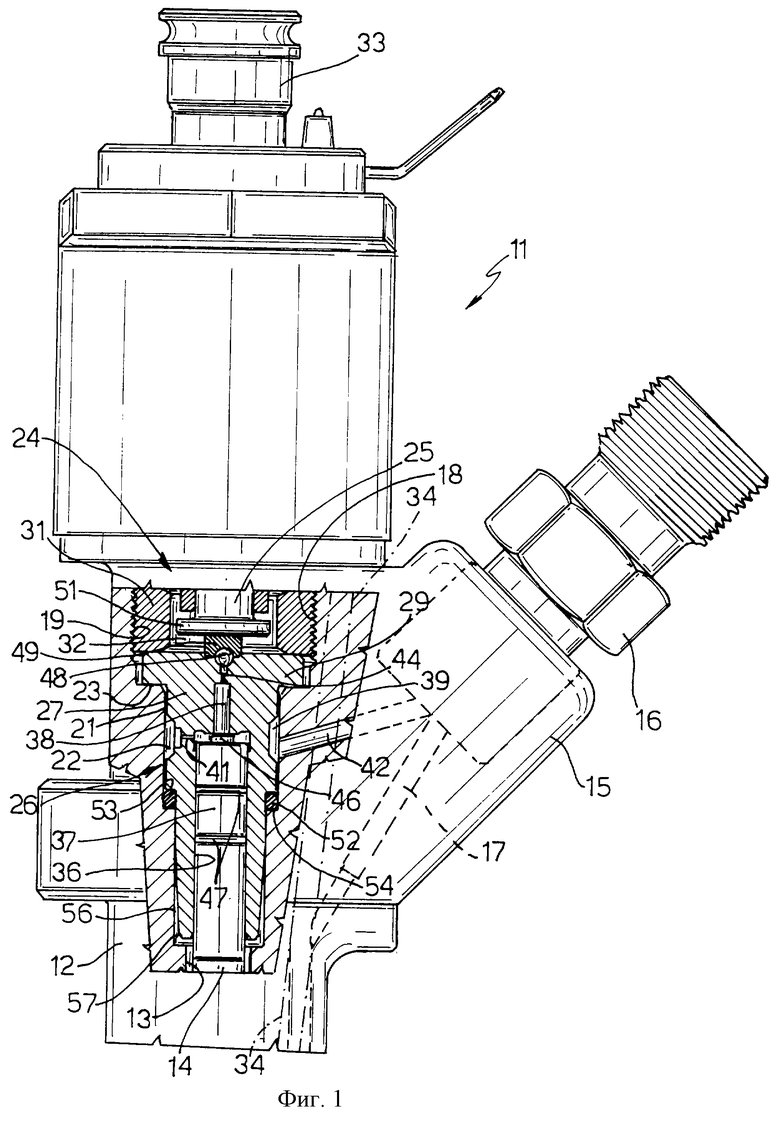

на фигуре 1 представлено частичное сечение топливной форсунки, включающей в себя уплотняющее устройство согласно изобретению;

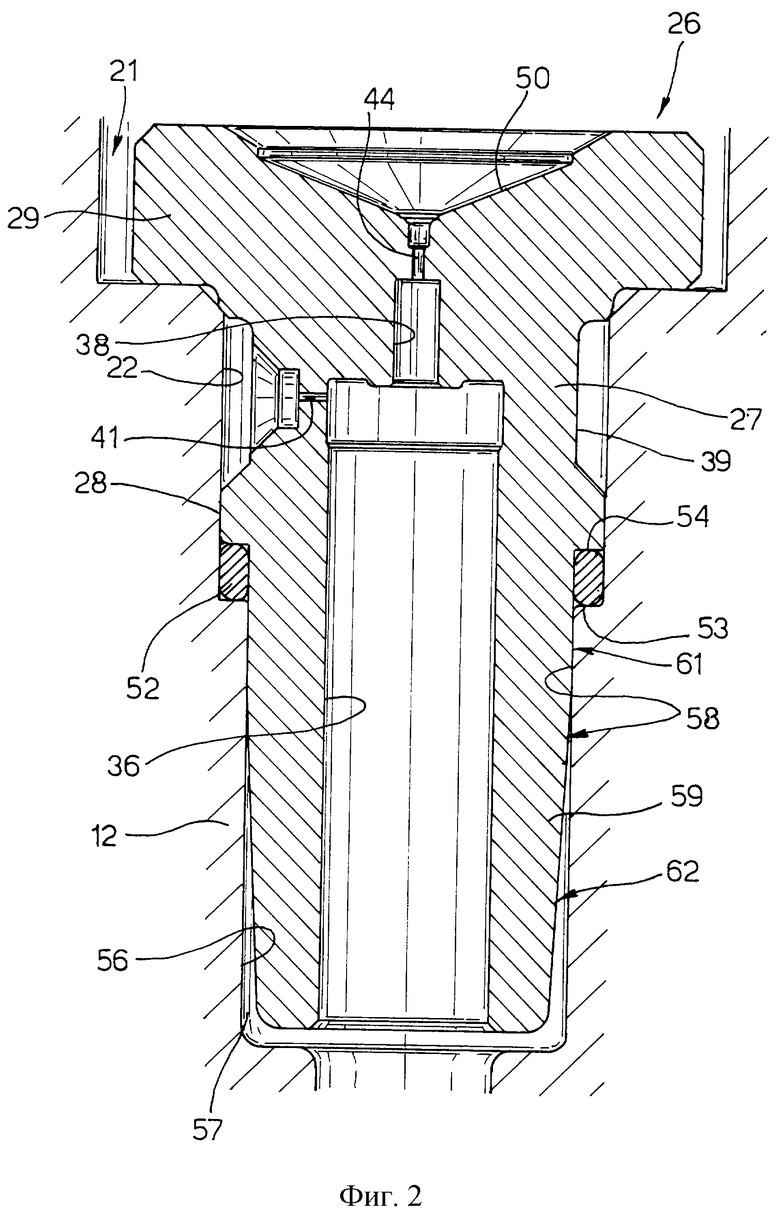

на фигуре 2 в большем масштабе представлена часть фигуры 1.

Позицией 11 на фигуре 1 в целом обозначена топливная форсунка, предназначенная, например, для двигателя внутреннего сгорания. Форсунка 11 содержит полый корпус 12, несущий на себе сопло (не показано), оканчивающееся в донной части одним или более калиброванными отверстиями. Корпус 12 имеет осевую полость 13, в которой свободно скользит управляющий шток 14, подсоединенный к штырю для закрытия калиброванного отверстия форсунки, и отвод 15, в который вставлен входной штуцер 16, подсоединенный к обычному насосу для подачи топлива, который подает топливо под высоким давлением, скажем, порядка 1350 бар (1380 кгс/см2).

Корпус 12 содержит канал 17, соединяющий штуцер 16 с инжекторной камерой сопла, фактически цилиндрическую полость 18 с резьбовой нарезкой 19 и посадочное место 21, в свою очередь, содержащее цилиндрическую поверхность 22, отделенную от полости 18 буртиком 23. Форсунка 11 также содержит дозирующий клапан, в целом обозначенный позицией 24, который размещен внутри посадочного места 21 и управляется стержнем 25 якоря электромагнита (не показан).

Дозирующий клапан 24 содержит корпус 26, имеющий часть 27 с фактически цилиндрической наружной поверхностью 28 (фигура 2), при этом корпус 26 также имеет фланец 29, обычно удерживаемый опирающимся на буртик 23 (фигура 1) полого корпуса 12 посредством круглой гайки 31 с наружной резьбовой нарезкой, навинчиваемой на резьбовую нарезку 19 полости 18.

Зазор между круглой гайкой 31 и стержнем 25 определяет выпускную камеру 32 клапана 24; камера 32 известным способом сообщается с выпускным патрубком 33, подсоединенным к топливному резервуару, так что топливо в камере 32 фактически находится под атмосферным давлением, а полость 13 полого корпуса 12 сообщается с выпускным патрубком 33 через выпускной канал 34, образованный в корпусе 12, и поэтому также находится под атмосферным давлением.

Корпус 26 клапана имеет осевое отверстие 36, в которое направляется верхняя часть 37 штока 14, а также осевую управляющую камеру 38, сообщающуюся с отверстием 36, при этом часть 27 корпуса 26 клапана имеет кольцеобразную канавку 39, сообщающуюся с торцевой частью отверстия 36 через калиброванный канал 41, образующий входной канал управляющей камеры 38.

Полый корпус 12 имеет дополнительный канал 42, соединяющий штуцер 16 с кольцеобразной канавкой 39, которая действует в качестве распределительной полости для распределения топлива из канала 42 к управляющей камере 38 и поэтому в обычном состоянии удерживает топливо под высоким давлением.

Управляющая камера 38 имеет калиброванный выпускной канал 44, сообщающийся с выпускной камерой 32, при этом конец верхней части 37 штока 14 имеет отвод 46 для перекрытия сообщения между отверстием 36 и камерой 38 без закрытия входного канала 41, причем часть 37 штока 14 имеет два кольцеобразных уплотнения 47 для предотвращения прохождения топлива из управляющей камеры 38 в осевую полость 13.

Давление топлива в отверстии 36 в обычном состоянии удерживает шток 14 в опущенном положении закрытия сопла форсунки 11, выпускной канал 44 управляющей камеры 38 в обычном состоянии удерживается закрытым затвором в форме шарика 48, который покоится на коническом седле 50 (фигура 2), образуемом контактной поверхностью с каналом 44, а направление шарику 48 (фигура 1) придается направляющей пластиной 49, на которую действует фланец 51 стержня 25 якоря.

Поскольку распределительная полость 39 обычно содержит топливо под высоким давлением, в то время как полость 13 и выпускная камера 32 содержат топливо под атмосферным давлением, зона полости 39 должна быть изолирована как от полости 13, так и от камеры 32 посредством эффективного уплотняющего устройства. Уплотнение между полостью 39 и выпускной камерой 32 обеспечивается известным способом посредством фланца 29, соприкасающегося с буртиком 23, и посредством круглой гайки 31, соприкасающейся с фланцем 29.

Согласно изобретению, уплотняющее устройство между полостью 39 высокого давления и полостью 13, находящейся под атмосферным давлением, содержит кольцеобразное уплотнение 52, имеющее круглое или овальное сечение и изготовленное из эластомерного материала, например тефлона (зарегистрированный товарный знак) с добавлением стеклянных или бронзовых волокон, которое сжато в направлении, параллельном оси цилиндрического посадочного места между двумя буртиками 53, 54.

Точнее, буртик 53 (фигура 2) образован на посадочном месте 21 корпуса 26 клапана и отделяет цилиндрическую поверхность 22 от цилиндрической поверхности 56 части 57 посадочного места, меньшей по диаметру, чем поверхность 22. Другой буртик 54 образован на наружной поверхности 28 части 27 и отделяет поверхность 28 от поверхности 58 другой части 59 корпуса 26 клапана, также меньшей по диаметру, чем поверхность 28.

Таким образом, два буртика 53, 54 кольцеобразны, соосны и параллельны друг другу.

Буртик 54 расположен таким образом под полостью 39, что когда круглая гайка 31 приводит фланец 29 в соприкосновение с буртиком 23 корпуса 12, буртик 54 сжимает уплотнение 52 в осевом направлении таким образом, чтобы деформировать его и привести в обеспечивающий уплотняющее действие контакт не только с буртиками 53 и 54, но также с поверхностью 22 посадочного места 21 полого корпуса 12 и с поверхностью 58 части 59 корпуса 26 клапана, тем самым обеспечивая превосходное уплотняющее действие посредством уплотнения 52 как в отношении посадочного места 21, так и корпуса 26 клапана.

Для простоты подсоединения уплотнения 52 к корпусу 26 клапана часть 59 содержит цилиндрическую часть 61 (фигура 2) и несколько напоминающую по форме усеченный конус часть 62. Точнее, цилиндрическая часть 61 по высоте равна приблизительно четверти высоты части 59, в то время как высота напоминающей по форме усеченный конус части 62 приблизительно равна трем четвертым части 59.

Дозирующий клапан 24 (фигура 1) форсунки 11 собирают следующим образом.

Прежде всего уплотнение 52 монтируют на часть 59 таким образом, чтобы оно соприкасалось с буртиком 54; корпус 26 клапана 24 совместно с уплотнением 52 вставляют в посадочное место 21 полого корпуса 12, а шток 14 - в отверстие 36, круглую гайку 31 навинчивают на резьбовую нарезку 19 с тем, чтобы подвести фланец 29 к буртику 23 и таким образом деформировать уплотнение 52, которое принимает фактически прямоугольное сечение, чтобы заполнить кольцеобразный зазор между двумя буртиками 53 и 54.

Форсунка 11 действует известным способом и поэтому описана вкратце.

Когда электромагнит возбужден, стержень 25 якоря приподнят; давление топлива в управляющей камере 38 открывает дозирующий клапан 24 так, что шток 14 приподнимается для открытия сопла форсунки 11, при этом топливо в камере 38 выпускается в резервуар через камеру 32 и патрубок 33.

Когда электромагнит обесточен, пружина (не показана) опускает стержень 25 и толкает шарик 48 к коническому посадочному месту 50 (см. также фигуру 2), чтобы закрыть клапан 24, давление топлива в управляющей камере 38 быстро увеличивается, чтобы опустить шток 14 и таким образом закрыть сопло форсунки 11.

Преимущества уплотняющего устройства согласно изобретению по сравнению с известными устройствами очевидны. Работающее на сжатие уплотнение 52 между двумя буртиками 53, 54 обеспечивает избыточное уплотняющее действие между посадочным местом 21 полого корпуса 12 и частью 59 корпуса 26 клапана, тем самым препятствуя выдавливанию колец, образуемых в материале уплотнения 52.

Кроме того, повышение эффективности уплотнения 52 снижает утечки топлива, а следовательно, и нагрев, создаваемый за счет трения, что увеличивает долговечность уплотнения 52.

Очевидно, что без отклонения от объема прилагаемой формулы изобретения могут быть выполнены изменения описанного и представленного здесь уплотняющего устройства. Например, уплотнение 52 может быть изготовлено из иного эластомерного материала, при этом устройство может содержать более одного кольцеобразного уплотнения.

Изобретение относится к двигателестроению, в частности к топливной аппаратуре двигателей внутреннего сгорания. Изобретение позволяет создать устройство для форсунки, легко собираемой, имеющей продолжительный срок службы и обеспечивающей исключение недостатков, обычно взаимосвязанных с известными уплотняющими устройствами. Топливная форсунка двигателя внутреннего сгорания содержит уплотняющее устройство между двумя полостями при разных давлениях, полый корпус, несущий сопло, и дозирующий клапан для открытия сопла. Дозирующий клапан имеет корпус, заключенный внутри посадочного места полого корпуса. Буртик образован на посадочном месте корпуса клапана и отделяет цилиндрическую поверхность от цилиндрической поверхности части посадочного места, меньшей по диаметру, чем поверхность. Другой буртик образован на корпусе клапана и отделяет цилиндрическую поверхность от цилиндрической поверхности другой части корпуса клапана. Уплотняющее устройство содержит кольцеобразное уплотнение, сжатое между буртиками в направлении, параллельном оси двух указанных цилиндрических поверхностей. Кольцеобразное уплотнение выполнено из эластомерного материала и имеет по существу круглое сечение. Корпус клапана соединен с полым корпусом для упругого деформирования упомянутого сечения кольцеобразного уплотнения так, чтобы деформировать его и привести в обеспечивающий уплотняющее действие контакт не только с буртиками, но также с поверхностью посадочного места полого корпуса и с поверхностью части корпуса клапана, тем самым обеспечивая превосходное уплотняющее действие посредством уплотнения как в отношении посадочного места, так и корпуса клапана. 3 з.п. ф-лы, 2 ил.

| Линия задержки упругой поверхностной волны | 1973 |

|

SU483770A2 |

| RU 2064074 C1, 20.07.1996 | |||

| ЭЛЕКТРОМАГНИТНЫЙ ПРИВОД | 1992 |

|

RU2046519C1 |

| RU 2059868 C1, 10.05.1996 | |||

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1991 |

|

RU2018758C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 1992 |

|

RU2046673C1 |

| US 4946106 A, 07.08.1990 | |||

| DE 3601710 А, 23.07.1987 | |||

| JP 62022410 А, 30.01.1987 | |||

| Способ отпирания тиристора | 1977 |

|

SU665374A1 |

| Распределительное устройство наружной установки | 1975 |

|

SU548916A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| 0 |

|

SU304747A1 | |

| Ковш экскаватора | 1974 |

|

SU604915A1 |

| ЕР 0890729 A3, 13.01.1999. | |||

Авторы

Даты

2004-02-20—Публикация

1998-07-10—Подача