Изобретение относится к области машиностроения, а именно к конструкции охлаждаемых как рабочих, так и сопловых лопаток турбин газотурбинных двигателей.

Широко известны конструкции охлаждаемых лопаток. Охлаждение лопатки воздухом, продуваемым через внутреннюю полость, обеспечивает их работоспособность при высоких (1000...1200°С) температурах. Изменения температуры имеют циклический характер, связанный с циклической работой газотурбинного двигателя (ГТД). Большая неравномерность температурного поля как по толщине (перепад температур ΔТ≈50...100°С) приводит к появлению больших циклических знакопеременных напряжений. Возникновение термических напряжений обусловлено неравномерным расширением материала детали при ее неравномерном нагреве, когда более нагретые участки, расширяясь, оказываются стесненными более холодными участками. Уровень напряжений в некоторых частях лопатки может превышать предел упругости. В результате действия больших напряжений при высоких температурах материал получает значительные знакопеременные деформации, приводящие к быстрому, за 500-5000 циклов, разрушению лопаток.

Для снижения температуры основного материала известна, например, конструкция охлаждаемой рабочей лопатки турбины (патент США №3606572 от 25.08.69), включающая многослойную оболочку, образующую профиль пера, прикрепленную к литому стержню, на поверхности которого изготавливают охлаждающие каналы. Оболочка изготовлена из трех или большего числа слоев листового материала малой толщины, причем в них выдавлены углубления с отверстиями, которые после соединения слоев пайкой образуют каналы заданной формы по толщине оболочки. По этим каналам из стержня проходит охлаждающий оболочку воздух, выходящий через большое количество отверстий на поверхности оболочки, образуя защитную пленку. Такая конструкция позволяет интенсифицировать охлаждение поверхности и снизить расход охлаждающего воздуха; при этом отсутствует разностенность и повышается точность изготовления охлаждающих каналов.

Однако подобная конструкция лопатки сложна в производстве, поскольку для хорошего охлаждения требуется обеспечить высокую точность изготовления каналов в отдельных слоях и обеспечить точность их сборки и пайки, иначе сечение каналов будет отличаться от расчетного и охлаждение нарушится. Кроме того, выход из строя одного канала вследствие окисления материала или засорения приведет к местному перегреву и разрушению оболочки.

Наиболее близким техническим решением для предлагаемого устройства является конструкция лопатки (патент США №6.551.061.В2 от 22.04.03), в которой на поверхность нанесено многослойное металлокерамическое теплозащитное покрытие, причем керамический пористый слой на основе ZrO2 нанесен поверх конденсированного металлического подслоя, в котором выполнены малоразмерные каналы (ширина 0,01...0,1 мм), при этом обеспечивается образование каналов над ними. По каналам подают воздух, который через поры выходит на поверхность лопатки, обеспечивая образование защитной воздушной пленки и охлаждение поверхности лопатки.

Недостатком данной конструкции являются большие гидравлические потери в малоразмерных каналах, ведущие к большой неравномерности давления по их длине, что затрудняет создание сплошной воздушной пленки. Для обеспечения достаточной прочности покрытия оно должно иметь высокую плотность, что ухудшает его воздухопроницаемость, а значит, ограничивает толщину. Каналы внутри слоя керамики являются концентраторами напряжений, что может привести к снижению механических свойств покрытия. Это снижает теплозащитные свойства керамического покрытия.

Технической задачей предлагаемого устройства является повышение ресурса лопатки.

Технический результат, полученный при решении задачи, достигается путем улучшения охлаждения лопатки, снижения теплопритока в материал лопатки и предотвращения возникновения термических напряжений за счет уменьшения температурной неравномерности металла. Это обеспечивается тем, что лопатка турбины, включающая в себя полое перо, замок и многослойное теплозащитное покрытие пера, содержит металлический подслой с выполненными в нем воздухоподводящими каналами, на который нанесен пористый керамический слой, при этом на керамический слой снаружи нанесен верхний металлический слой, а воздушные каналы выполнены в виде соосных отверстий, часть из которых проходит через стенку пера лопатки, металлический подслой и керамический слой, а часть - через керамический и верхний металлический слой, образуя пневматическую связь между внутренней полостью лопатки и ее поверхностью через пористый керамический слой. Это позволяет проходить охлаждающему воздуху из внутренней полости через керамический слой к поверхности лопатки и, выходя из каналов, образовывать защитную пленку.

Технический результат достигается также тем, что керамический слой образован керамическими столбчатыми волокнами, причем высота керамических волокон для сопловых лопаток определяется соотношением:

где σр - допустимые растягивающие напряжения для керамических волокон при рабочей температуре,

W - момент инерции волокна,

р - давление газового потока,

S - площадь волокна,

f - коэф. трения газового потока о поверхность лопатки.

Длина столбчатых керамических волокон, расположенных на поверхности сопловой лопатки, ограничена вследствие действия на ее торец газодинамической нагрузки от газового потока. Для рабочей лопатки, которая находится в поле центробежной нагрузки и подвергается действию изгибающей силы, волокна при длине >60 мкм будут разрушаться.

Кроме того, технический результат обеспечивается тем, что каждый нанесенный на перо лопатки металлический слой расположен таким образом, что слой, имеющий меньший коэффициент линейного расширения, находится в зоне действия большей температуры, а слой с большим коэффициентом линейного расширения находится в зоне действия меньшей температуры.

Керамический слой образован столбчатыми волокнами керамики, не связанными между собой боковыми поверхностями. Подобная керамика в зависимости от режимов нанесения имеет пористость 40...70% [1]. Воздух проходит между боковыми поверхностями керамических волокон, обеспечивая снижение теплопередачи через них и теплосъем с поверхностей металлических слоев, ограничивающих керамический слой. Изменяя расстояние между осями каналов, проходящих через стенку пера лопатки, нижний металлический и керамический слой и проходящих через керамический и верхней металлический слой, можно изменять толщину керамического слоя, через который проходит воздух, регулируя его расход в зависимости от теплопритока на заданном участке лопатки. Расход может также регулироваться диаметром каналов в металлических слоях, через который поступает и выходит воздух.

В предложенной конструкции условия нагружения волокон улучшаются за счет нанесения поверх них слоя металла, связывающего их торцы, т.е. превращение волокна в балку с защемленными концами. При протекании между слоями воздух будет отнимать тепло у металлических слоев и керамических волокон, нагреваясь при этом. Поверхность теплоотдачи слоев будет очень велика, что обеспечит хороший теплосъем. Воздух, выходящий из отверстий верхнего металлического слоя, обеспечит создание изолирующей воздушной пленки.

Засорение керамического слоя на рабочих лопатках маловероятно, поскольку пыль, поступающая с воздухом, будет уноситься за счет центробежной силы к периферии лопатки. Окисления керамических волокон не происходит. Продукты горения вследствие наличия защитной пленки не будут поступать через керамику к нижнему металлическому подслою, к которому крепятся керамические волокна, и его деградация будет происходить значительно медленнее.

Поскольку температура по толщине материала существенно меняется, для предотвращения возникновения термических напряжений между слоями керамики материалы металлических слоев должны подбираться с учетом их коэффициента температурного расширения (КТР).

Предлагаемая конструкция лопатки поясняется чертежами.

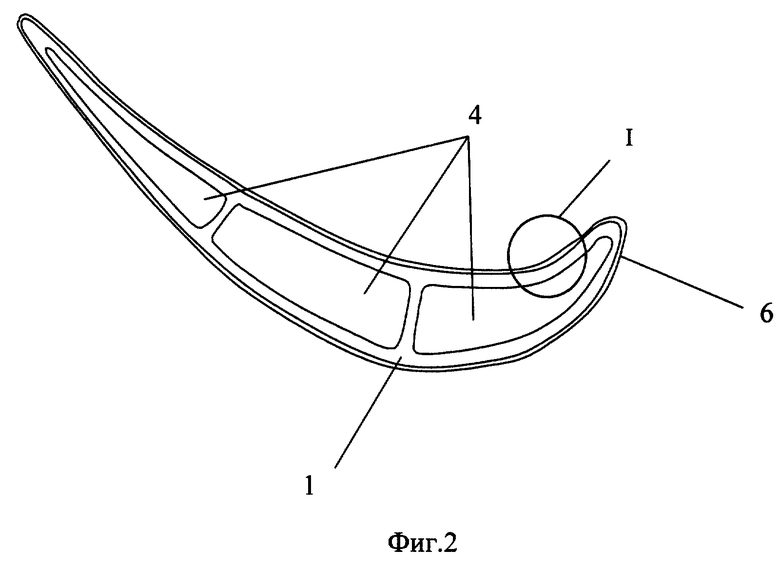

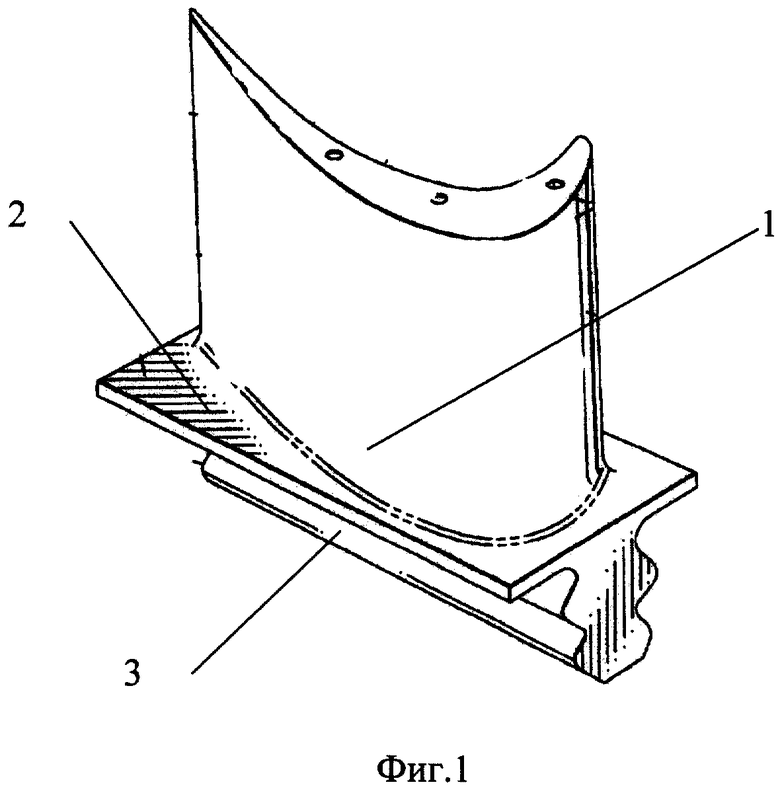

На фиг.1 показан внешний вид лопатки.

На фиг.2 показано поперечное сечение пера лопатки, изображенной на фиг 1.

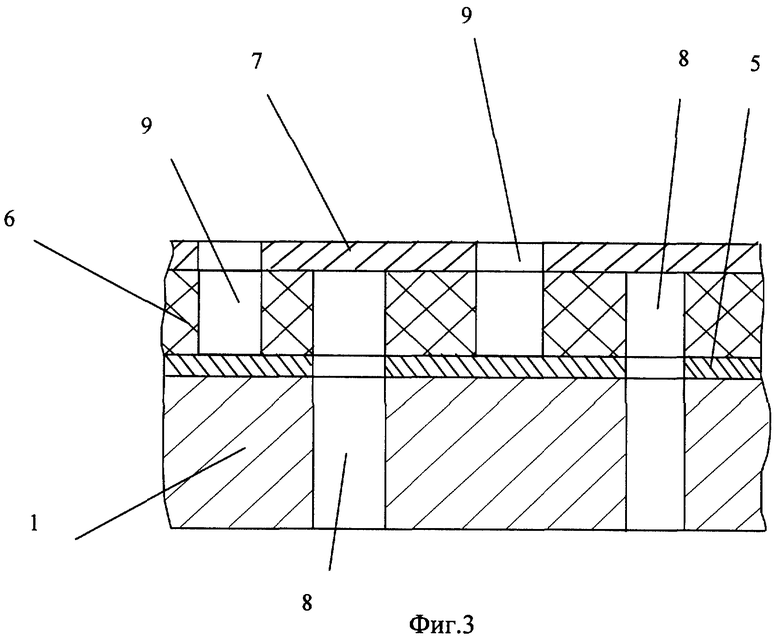

На фиг.3 показан узел I фиг.2 в увеличенном масштабе.

Лопатка содержит перо 1, полку замка 2, замковую часть 3. Перо лопатки имеет внутренние полости 4, в которые через замок 2 поступает охлаждающий воздух. На поверхность пера 1 нанесены последовательно металлический подслой 5, слой 6 керамики и верхний металлический слой 7. В пере 1, подслое 5 и керамике 6 выполнены вертикальные каналы 8. В керамическом слое 6, верхнем металлическом слое 7 также выполнены каналы 9, смещенные относительно каналов 8. Между каналами 8 и 9 существует пневматическая связь через поры керамического слоя 6 (условно не показаны).

Заявляемая лопатка работает следующим образом.

Лопатка находится в потоке горячего газа, внутренняя поверхность полостей 4 лопатки омывается охлаждающим воздухом, поступающим через канал в замке 2. Воздух поступает через каналы 8 в керамический слой 6 и движется вдоль ограничивающих керамику металлического подслоя 5 и верхнего металлического слоя 7, отнимая тепло. Подогретый воздух выходит через каналы 9 в наружном металлическом слое 7. Воздух образует защитную пленку, препятствующую передаче тепла от горячего газового потока, и снижает температуру наружного металлического слоя 7.

Наружный металлический слой нагревается до температуры Tpaб1 и расширяется на величину:

Δ1=α1·(Траб1-Токр),

где α1 - коэффициент теплового расширения материала верхнего слоя,

Траб1 - температура слоя в рабочих условиях,

Токр - температура материала до начала работы, равная температуре окружающей среды, принимаемая одинаковой для всей конструкции.

Поскольку величины коэффициента теплового расширения металлических слоев согласованы, а керамика вследствие своей структуры не препятствует расширению, следующий слой расширяется также на Δ1=α2·(Траб2-Токр), где величины

α2 - коэффициент теплового расширения материала подслоя,

Траб2 - температура подслоя в рабочих условиях.

Изготовление лопатки подобной конструкции позволяет существенно повысить ее ресурс за счет организации пленочного охлаждения и его улучшения. Возможность гибкого регулирования расхода воздуха по поверхности позволяет существенно выровнять температуры на поверхности лопатки.

Источники информации

1. Tamarin Y. Protective coating for turbine blades. ASM International, Materials Park, OH 44073-0002.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБИННАЯ ЛОПАТКА | 1993 |

|

RU2076928C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339930C1 |

| ТУРБИННАЯ ЛОПАТКА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ | 1994 |

|

RU2078945C1 |

| ТУРБИННАЯ ЛОПАТКА | 1993 |

|

RU2088764C1 |

| МНОГОСЛОЙНОЕ ВЫСОКОТЕМПЕРАТУРНОЕ ТЕПЛОЗАЩИТНОЕ КЕРАМИЧЕСКОЕ ПОКРЫТИЕ | 2003 |

|

RU2261334C1 |

| ЛОПАТКА ТУРБИНЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2065505C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТУРБИННАЯ ЛОПАТКА | 1993 |

|

RU2078948C1 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

| Способ нанесения теплозащитного покрытия на лопатки турбин высоконагруженного двигателя | 2018 |

|

RU2688417C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОБАРЬЕРНОЙ ЗАЩИТЫ И МНОГОСЛОЙНОЕ ПОКРЫТИЕ, СПОСОБНОЕ СФОРМИРОВАТЬ ТЕПЛОВОЙ БАРЬЕР | 2011 |

|

RU2561550C2 |

Лопатка турбины преимущественно газотурбинного двигателя включает в себя полое перо, замок и многослойное теплозащитное покрытие пера, содержащее металлический подслой с выполненными в нем воздушными каналами и с нанесенным на него пористым керамическим слоем. На керамический слой снаружи нанесен верхний металлический слой. Воздушные каналы выполнены в виде соосных отверстий, часть из которых проходит через стенку пера лопатки, металлический подслой и керамический слой, а часть - через керамический и верхний металлический слои, образуя пневматическую связь между внутренней полостью лопатки и ее поверхностью через пористый керамический слой. Керамический слой образован керамическими столбчатыми волокнами. Каждый нанесенный на перо лопатки металлический слой расположен таким образом, что слой, имеющий меньший коэффициент линейного расширения, находится в зоне действия большей температуры, а слой с большим коэффициентом линейного расширения находится в зоне действия меньшей температуры.

Изобретение повышает ресурс лопатки. 2 з.п. ф-лы, 3 ил.

где σр - допустимые растягивающие напряжения для керамических волокон при рабочей температуре;

W - момент инерции волокна,

р - давление газового потока;

S - площадь волокна;

f - коэффициент трения газового потока о поверхность лопатки.

| US 6551061 A, 22.04.2003.US 6408610 A, 25.06.2002.US 5348446 A, 20.09.1994.DE 19848104 A1, 20.04.2000RU 2078946 C1, 10.05.1997.RU 2101513 C1, 10.01.1998. |

Авторы

Даты

2006-01-10—Публикация

2004-05-21—Подача