Изобретение относится к области машиностроения и может быть использовано в авиационном и энергетическом турбиностроении для защиты деталей, преимущественно лопаток турбин работающих при высоких температурах в высоконагруженных двигателях.

В промышленности известны способы нанесения 2-х и 3-х слойных теплозащитных покрытий, когда металлические подслои (1 или 2) наносятся шликерным, порошковым, циркуляционным, ионно-плазменным способами, затем проводят термовакуумную обработку, после чего электронно-лучевым способом наносят керамический слой. Основными факторами, влияющими на работоспособность теплозащитного покрытия, являются: состав и структура металлического и керамического слоев, а также соответствие их коэффициентов термического расширения.

/Y. Tamarin, Protective Coatingsfor Turbine Blades, ASM International, 2002, 247 p.,/ [1]

/Тамарин Ю.А., Качанов Е.Б. «Электронно-лучевая технология нанесения ТЗП» - М. ЦИАМ, сб. «Новые технологические процессы и надежностъ.№7 2008 г., с. 144-157/ [2].

Существенным недостатком диффузионных покрытий является их низкая стабильность и долговечность при высоких температурах. Применение теплозащитных покрытий позволяет снизить теплопоток к основному материалу лопатки и обеспечить ее работоспособность в условиях высоких температур. Но теплозащитные покрытия имеют низкую пластичность, что приводит к растрескиванию и отслаиванию керамического слоя при теплосменах под действием термомеханических нагрузок, а также столбчатая структура керамического слоя является кислородопроницаемой, что приводит к росту оксидной пленки на металлическом подслое.

/Абраимов Н.В., Елисеев Ю.С. Химико-термическая обработка жаропрочных сталей и сплавов. М.: Интермет Инжиниринг, 2001 г., 620 с. [3].

Указанные недостатки покрытий не позволяют значительно повысить жаростойкость и термостойкость лопаток турбин высоконагруженных двигателей.

Известен способ нанесения теплозащитного покрытия на лопатку турбины. В данном способе наносят многослойное покрытие газотермическим уетодом, в котором чередуют керамические и металлические слои.

/US №24904542 МПК С23С 14/06, С23С 14/08, С23С 28/00/ [4].

Такое покрытие имеет ряд существенных недостатков. Керамический слой формируют плазменным напылением, что существенно снижает его термическую усталость и работоспособность. Чередование металлических и керамических слоев ведет к тому, что при наличии термоциклирования между слоями возникают термические напряжения, которые приводят к растрескиванию такого покрытия.

Наиболее близким по технической сущности и достигаемому результату является способ нанесения теплозащитного покрытия на лопатки турбин высоконагруженного двигателя, включающий нанесение первого слоя жаростойкого покрытия из сплава на основе Ni, нанесение второго слоя покрытия порошковой смесью содержащей Cr-Al, термическую обработку порошковой смеси и первого слоя жаростойкого покрытия, подготовку поверхности и нанесение третьего слоя керамики на основе Zr02-Y203, методом электронно-лучевого испарения и конденсации в вакууме,

/RU 2280095 МПК С23С14/06 Опубликовано 2006 г./

К недостаткам способа можно отнести следующее: 1 Диффузионный второй слой формируется из состава порошков, содержащих в основном алюминий и хром, в результате которого в покрытии формируется β фаза в наружном слое и β+У во внутреннем слое. Слой имеет поры и низкую стабильность при высоких температурах.

2. После формирования металлического первого слоя системы MeCrAl на нем образуется оксидная пленка Al2O3, которая уменьшает адгезионную прочность с керамическим слоем.

3. Нанесение на керамический слой Zr02-Y203 электроннолучевым методом плотного слоя керамики толщиной 10-15 мкм состава Zr02-11% Y203 40% Al2O3 не приводит к изменению столбчатой структуры керамического слоя, а, следовательно, керамика остается кислородопроницаемой, что в процессе воздействия высоких температур приводит к интенсивному росту оксидной пленки Al2Oз на металлическом диффузионном слое.

Задача изобретения повышение качества наносимого покрытия.

Ожидаемый технический результат повышение работоспособности (ресурса) рабочих лопаток турбины в составе высоконагруженных двигателей.

Ожидаемый технический результат достигается тем, что в известном способе нанесения теплозащитного покрытия на лопатки турбин высоконагруженного двигателя, включающем нанесение первого слоя жаростойкого покрытия из сплава на основе Ni, нанесение второго слоя покрытия порошковой смесью содержащей Cr-Al, термическую обработку порошковой смеси и первого слоя жаростойкого покрытия, подготовку поверхности и нанесение третьего слоя керамики на основе Zr02-Y203, методом электронно-лучевого испарения и конденсации в вакууме, отличающийся тем, что в качестве сплава первого слоя жаростойкого покрытия используют сплав содержащий Ni -Co-Cr-Al-Y- Ta-W-Hf, а на слой керамики Zr02-Y203, дополнительно методом электронно-лучевого испарения и конденсации в вакууме наносят «барьерный» слой из сплава на основе Ni -Co-Cr-Al-Y с последующим диффузионным отжигом, при этом первый слой жаростойкого покрытия наносят вакуум - плазменным методом, который совместно с порошковой смесью после нанесения второго слоя покрытия, подвергают термовакуумной обработке до диффузионного насыщения хромом и алюминием поверхности покрытия первого слоя.

Сущность изобретения иллюстрируется примером: В предложенном способе нанесения теплозащитного покрытия в качестве материала металлического подслоя используют жаростойкий сплав толщиной 50 … 70 мкм состава: Ni - основа; Cr - от 11% до 15%; Al - от 6% до 9%; Та - от 4% до 6%; w-от 3% до 4%; Hf- от 1,8% до 2,2%; Si - от 0,5% до 1,5%, Y - от 0,8% до 1,5%, наносимого конденсационным методом ВПТВЭ (вакуум - плазменная технология высоких энергий) и содержащий в составе тугоплавкие элементы, тем самым повышая стабильность металлического подслоя при воздействии высоких температур.

После нанесения металлического подслоя проводят хромоалитирование в порошковой смеси с последующей термовакуумной обработкой. Затем наносят слой керамики Zr02-8%Y203 на всю защищаемую поверхность рабочих лопаток методом электроннолучевого испарения и конденсации в вакууме (ЭЛИКВ). Технический результат достигается также за счет нового действия в способе нанесения теплозащитного покрытия, а именно: нанесения на поверхность керамического покрытия высокотемпературного барьерного покрытия толщиной 5 … 10 мкм состава: Ni - основа; Cr - от 18% до 22%; Al - от 11% до 13%; Со - от 8% до 9%, Y - от 0,4% до 0,6%. Тем самым предотвращается доступ кислорода к металлическому подслою и замедляется рост оксидной пленки на границе раздела «металл - керамика». После чего проводят диффузионный отжиг для окончательного формирования структуры покрытия.

Свойства теплозащитного покрытия, после окончательного формирования структуры покрытия, полученные в результате использования предлагаемого способа нанесения покрытия поясняются графическими материалами.

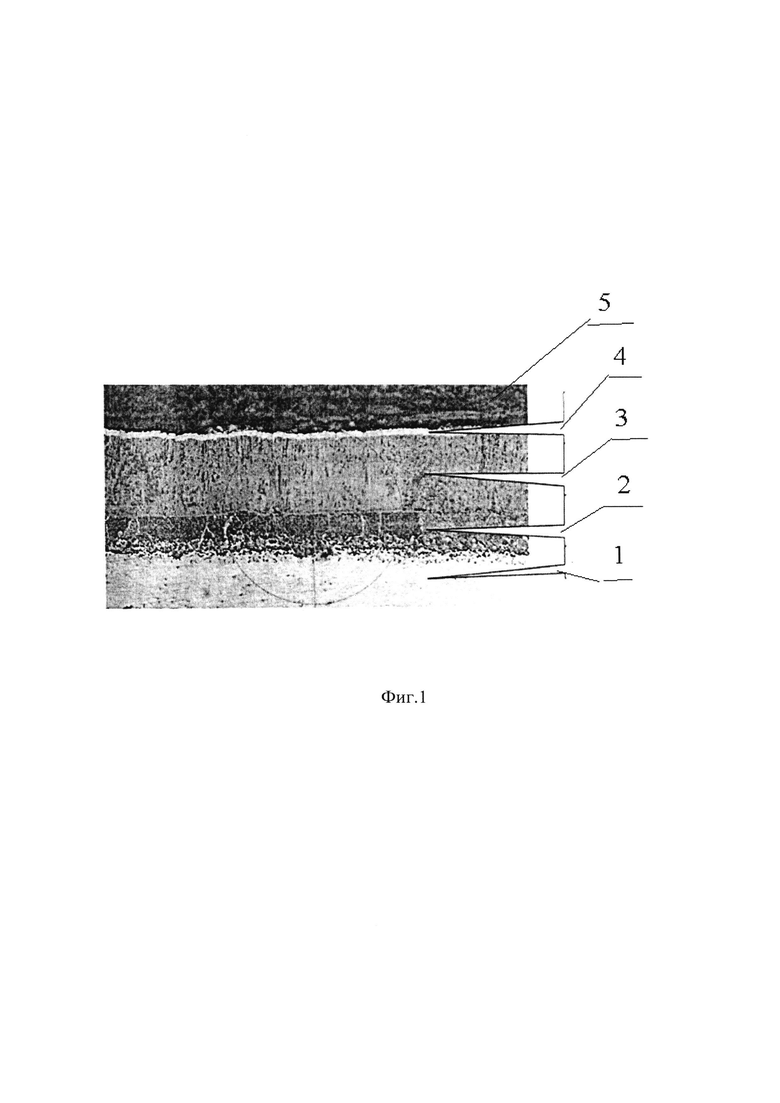

Фиг. 1 - микроструктура теплозащитного покрытия,

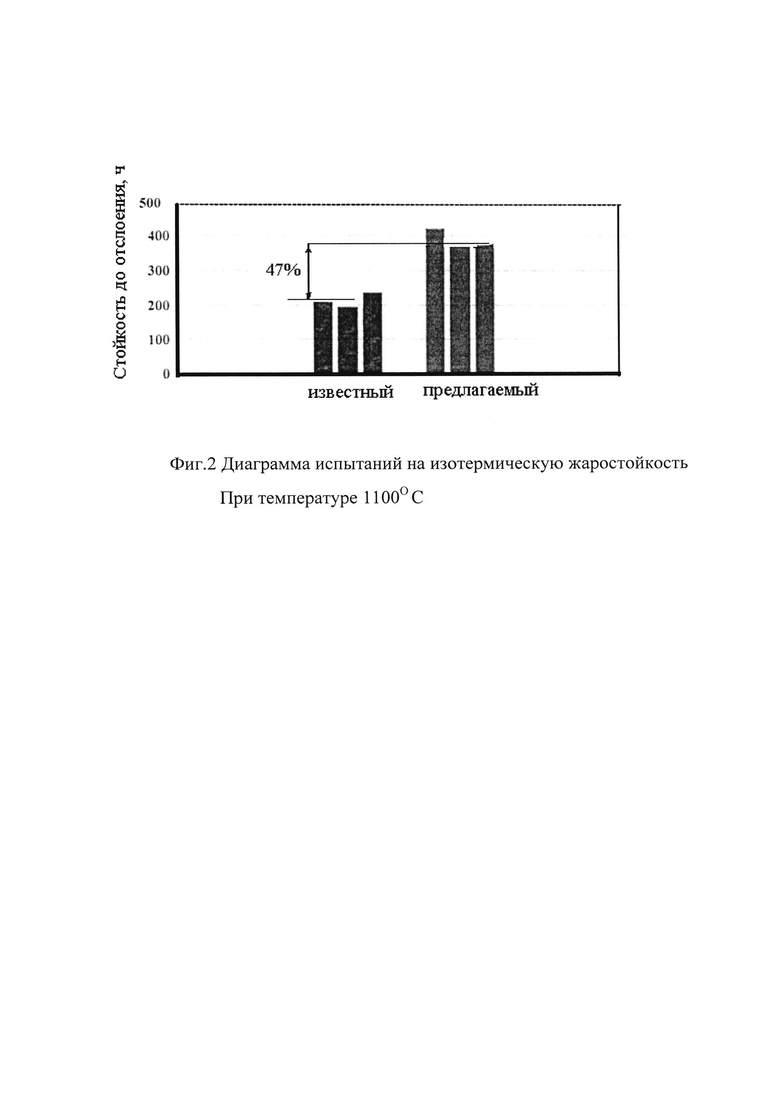

Фиг. 2 - диаграмма испытаний на изотермическую жаростойкость при температуре 1100°с

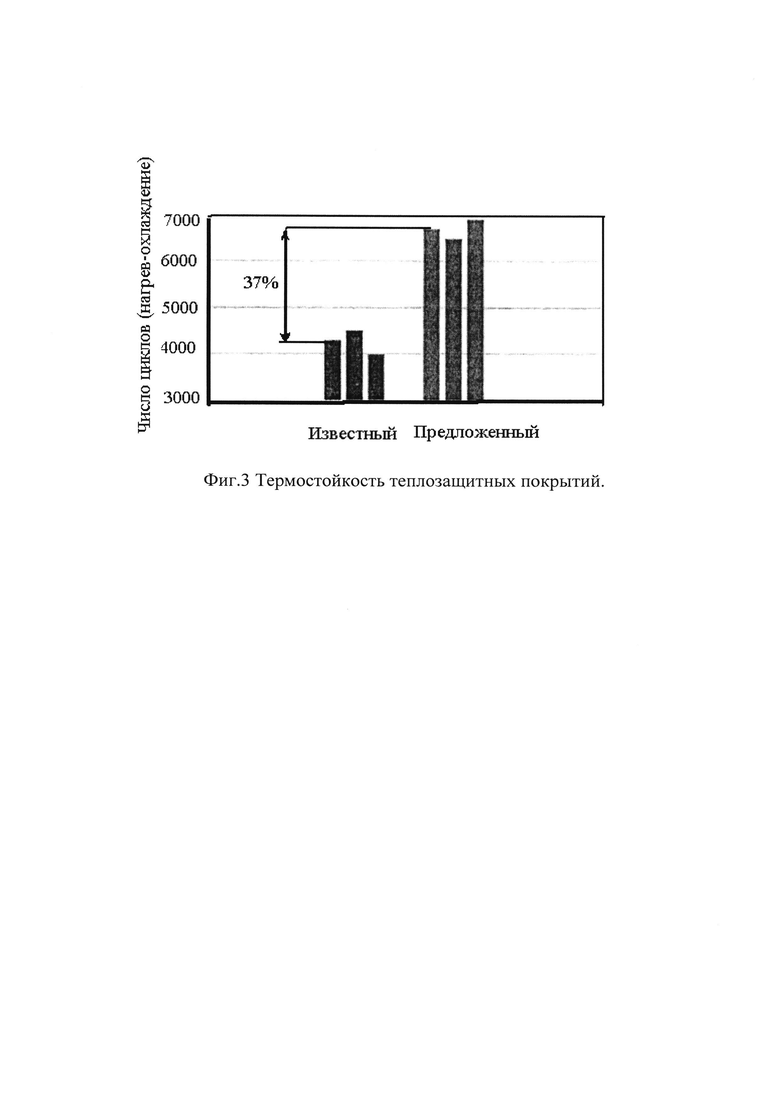

Фиг. 3 - термостойкость теплозащитных покрытий при испытаниях по режиму нагрева 400-1100°С.

Теплозащитное покрытие состоит из нанесенного на поверхность лопатки 1, первого металлического слоя 2 одержащего Ni -Co-Cr-Al-Y-Ta-W-Hf, второго слоя покрытия 3 из порошковой смеси содержащей Cr-Al, третьего слоя керамики 4 на основе Zr02-Y203 и барьерного слоя 5 из сплава на основе Ni -Co-Cr-Al-Y.

Сравнительный анализ заявляемого решения и известного решения показал:

1. Более стабильный легированный первый металлический слой, создает диффузионный барьер легирующим элементам сплава и покрытия при воздействии высоких температур, что в сочетании с конденсационным методом нанесения обеспечивает более высокую диффузионную стабильность покрытия.

2. Дополнительный металлический «барьерный» слой наносимый электронно-лучевым методом на керамический слой блокирует доступ кислорода по межстолбовому пространству к металлическому слою.

После нанесения теплозащитного покрытия рабочие лопатки подвергали испытаниям на изотермическую жаростойкость и термостойкость

Данные по толщинам слоев покрытия определяли на оптическом микроскопе "NEOPHOT 31". Химический состав структура покрытий определялись на рентгеновском дифрактометре Rigaku Ultima IV и электронном сканирующем микроскопе JEOL 300LV (Япония). Результаты испытаний представлены на Фиг. 2 и Фиг. 3 соответственно.

В результате сравнения установлено, что стойкость покрытия полученного предложенным способом по отслоению на 47% больше, а термостойкость по по числу циклов (нагрев-охлаждение) на 37% больше чем в известном способе.

Таким образом, использование способа предусматривающего создание 3-слойного теплозащитного покрытия, в котором в первый слой введены тугоплавкие легирующие элементы, а также дополнительно на керамический слой нанесен «барьерный» металлический слой, позволяет надежно защитить лопатки высокотемпературной коррозии, а, следовательно, повысить ресурс работы лопатки в составе высоконагруженного газотурбинного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКЕ ТУРБИНЫ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2426817C2 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2426819C1 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ЛОПАТОК ТУРБИН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2423550C1 |

| ЛОПАТКА ТУРБИНЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2065505C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2009 |

|

RU2423551C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛЯХ ГАЗОВЫХ ТУРБИН ИЗ НИКЕЛЕВЫХ И КОБАЛЬТОВЫХ СПЛАВОВ | 2011 |

|

RU2479666C1 |

| СПОСОБ УПРОЧНЕНИЯ БЛОКА СОПЛОВЫХ ЛОПАТОК ТУРБОМАШИН ИЗ НИКЕЛЕВЫХ И КОБАЛЬТОВЫХ СПЛАВОВ | 2010 |

|

RU2445199C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ ГАЗОВОЙ ТУРБИНЫ ИЗ НИКЕЛЕВОГО ИЛИ КОБАЛЬТОВОГО СПЛАВА | 2011 |

|

RU2496911C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2009 |

|

RU2441103C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2010 |

|

RU2479669C2 |

Изобретение относится к способу нанесения теплозащитного покрытия на лопатки турбин, работающих при высоких температурах в высоконагруженных двигателях. Наносят многослойное покрытие. В качестве сплава первого слоя жаростойкого покрытия используют сплав содержащий Ni-Co-Cr-Al-Y-Ta-W-Hf. Второй слой состоит из порошковой смеси, содержащей Сr-Al, третий слой - керамики ZrO2-Y2O4. Дополнительно на слой керамики методом электронно-лучевого испарения и конденсации в вакууме наносят «барьерный» слой из сплава на основе Ni-Co-Cr-Al-Y с последующим диффузионным отжигом. Первый слой жаростойкого покрытия наносят вакуум-плазменным методом, который совместно с порошковой смесью после нанесения второго слоя покрытия подвергают термовакуумной обработке до диффузионного насыщения хромом и алюминием поверхности покрытия первого слоя. Использование способа позволяет увеличить стойкость покрытия по отслоению на 47%, а термостойкость по числу циклов (нагрев-охлаждение) на 37%, а следовательно, повысить ресурс работы лопатки в составе высоконагруженного газотурбинного двигателя. 3 ил.

Способ нанесения теплозащитного покрытия на лопатки турбин высоконагруженного двигателя, включающий нанесение первого слоя жаростойкого покрытия из сплава на основе Ni, нанесение второго слоя покрытия порошковой смесью, содержащей Сr-Аl, термическую обработку порошковой смеси и первого слоя жаростойкого покрытия, подготовку поверхности и нанесение третьего слоя керамики на основе ZrO2-Y2O3 методом электронно-лучевого испарения и конденсации в вакууме, отличающийся тем, что в качестве сплава первого слоя жаростойкого покрытия используют сплав, содержащий Ni-Co-Cr-Al-Y-Ta-W-Hf, при этом дополнительно на слой керамики ZrO2-Y2O3 методом электронно-лучевого испарения и конденсации в вакууме наносят «барьерный» слой из сплава на основе Ni-Co-Cr-Al-Y и осуществляют последующий диффузионный отжиг, причем первый слой жаростойкого покрытия наносят вакуум-плазменным методом и совместно с порошковой смесью после нанесения второго слоя покрытия подвергают термовакуумной обработке до диффузионного насыщения хромом и алюминием поверхности покрытия первого слоя.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2004 |

|

RU2280095C2 |

| ПРИМЕНЕНИЕ ДЛЯ ПОКРЫТИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА СО СТРУКТУРОЙ ВОЛЬФРАМОВОЙ БРОНЗЫ И ДЕТАЛЬ ТУРБИНЫ С СОЗДАЮЩИМ ТЕРМИЧЕСКИЙ БАРЬЕР ПОКРЫТИЕМ | 2007 |

|

RU2413791C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2009 |

|

RU2423551C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1994 |

|

RU2089655C1 |

| JP 2001323361 A, 22.11.2001 | |||

| DE 4229600 C1, 25.11.1993 | |||

| US 5834070 A1, 10.11.1998. | |||

Авторы

Даты

2019-05-22—Публикация

2018-08-08—Подача