Изобретение относится к утилизации жидких и твердых отходов и может быть использовано на транспорте, на промышленных предприятиях и предприятиях химической, нефтедобывающей и нефтеперерабатывающей отраслях, при эксплуатации судов и кораблей.

Известен способ сжигания твердых отходов в барабанных вращающихся печах (Бернадинер М.Н., Шурыгин А.П. «Огневая переработка и обезвреживание промышленных отходов». М., Химия, 1990, с.37-41), заключающийся во вращении футерованного стального барабана с твердыми отходами при их сжигании пламенем от горелок, работающих при распыливании качественного топлива.

Известен способ сжигания жидких горючих отходов в циклонных реакторах (Бернадинер М.Н., Шурыгин А.П. «Огневая переработка и обезвреживание промышленных отходов». М., Химия, 1990, с.61-87) при вихревой структуре газового потока и при разных комбинациях расположения горелок. Распыливание жидких горючих отходов или качественного топлива в этих установках осуществляется механическим или пневматическим путем. При пневматическом распыливании возможен предварительный подогрев воздуха за счет охлаждения им наружных поверхностей реактора. В циклонных реакторах, теплом от горелок, можно утилизировать твердые отходы и сточные воды при грубом их распыливании (или без распыливания). Процесс утилизации отходов сопровождается розжигом факела сжиганием, дожиганием отходов, отводом дымовых газов и удалением продуктов сгорания. Приведенный способ сжигания отходов в циклонных реакторах является наиболее близким аналогом к заявляемому и является прототипом.

Недостатками указанного способа сжигания отходов в циклонных реакторах являются низкая эффективность процесса обезвреживания, уменьшение удельных нагрузок топочных камер, отсутствие использования тепла, выделяемого в процессе утилизации. Кроме того, габариты таких циклонных реакторов значительны.

Целью настоящего изобретения является соединение положительных качеств, присущих процессу утилизации отходов в барабанных вращающихся печах и циклонных реакторах, увеличение эффективности процесса обезвреживания отходов и удельных тепловых нагрузок в реакторе, использование тепла, выделяемого при утилизации отходов, уменьшение размеров установки.

Основной технический результат, благодаря которому обеспечивается выполнение поставленных задач, это

- организация эффективного сгорания твердых отходов;

- увеличение тепловой нагрузки в реакторе;

- уменьшение габаритов установки;

- использование тепла, выделяемого при утилизации отходов.

Указанные цели достигаются в предлагаемом способе утилизации отходов и установке для его осуществления.

Способ утилизации отходов заключается в воспламенении от высоковольтного искрового разряда между электродами распыляемого воздухом дизельного топлива, подаваемого на форсунку горелки, в последующем воспламенении жидких отходов в виде маслоотходов. Подачу дизельного топлива и маслоотходов осуществляют по общему для них трубопроводу в последовательности: дизельное топливо, смесь дизельного топлива и маслоотходов, маслоотходы. Маслоотходы и дизельное топливо распыливают холодным воздухом, подаваемым от нагнетательного патрубка вентилятора, от которого также подают воздух на эжекцию дымовых газов и охлаждение наружных стенок реактора. Охлаждение наружных стенок реактора выполняют при раскручивании воздуха в каналах, образованных вокруг наружной поверхности реактора. Нагретый в этих каналах воздух направляют в реактор для обеспечения горения и на подогрев помещений или локальных предметов. Дымовые газы, образованные в процессе утилизации отходов, принудительно удаляют в атмосферу или через батареи в атмосферу. Тепло от батарей используют для обогрева помещений. Термически обезвреживают жидкие негорючие отходы либо непосредственно при распылении их через дополнительную форсунку в реактор, либо их диспергируют (перемешивают) с горючими отходами в пропорции получения жидких отходов без потери горючести, а затем сжигают через горелку. В процессе утилизации жидких отходов в реактор периодически подают твердые отходы, которые в процессе сжигания перемешивают при повороте их на угол меньше 180° то в одну, то в другую стороны.

Установка для реализации способа содержит основание, на котором жестко смонтированы реактор с наружным кожухом. На кожухе смонтированы откидные горелки, вентилятор с нагнетательным патрубком, трубопроводы с арматурой, газоотводящий патрубок. Соосно кожуху в направлении к продольной оси расположены: теплоизоляция, промежуточная обечайка, охватывающая наружные ребра, жестко закрепленные по винтовой линии вокруг реактора. Реактор имеет торцевые стенки, расположенные с зазором по отношению к торцевым стенкам кожуха. Между торцевыми стенками реактора с зазором установлены продольные стенки, с одной стороны связанные внутренней торцевой стенкой, разделяющие реактор на объемы: внутренний - образующий камеру догорания, торцевой - образующий камеру газовую. Камера догорания и камера газовая связаны между собой. Камера сжигания имеет изолированные от других камер отверстия под горелки и смотровое окно. Камера газовая соединена с газоотводящим патрубком. Нагнетательный патрубок вентилятора связан с воздуховодами, разделяющими поток воздуха на три канала. Первый канал через воздуховод с заслонкой связан с газоотводящей трубой и образует эжжектор по отношению к дымовых газам. Второй канал, начинающийся с внутренней периферийной части кожуха вентилятора, связан воздуховодами с воздушными форсунками горелок. Третий канал, воздуховодом с заслонкой, связан с зазором между торцевыми стенками кожуха и реактора и разветвляется на каналы, образованные между ребрами реактора и цилиндрической обечайкой. Часть из этих каналов, в свою очередь, связана с отверстиями в реакторе под горелки, а часть имеет выход в противоположный зазор между торцевыми стенками реактора и кожуха, причем эта торцевая стенка кожуха имеет отверстие, связанное с патрубком калориферным с заслонкой.

Установка может быть выполнена таким образом, что газоотводящий патрубок связан с системой газовых батарей, снабженных на выходе вытяжным вентилятором.

Установка может быть выполнена таким образом, что патрубок калориферный до заслонки связан воздуховодом теплого воздуха с заслонкой с газоотводящим патрубком.

Установка может быть выполнена таким образом, что камера сжигания реактора выполнена наклонной, в средней нижней части имеет колосниковую перегородку, а в верхней передней части имеет загрузочное отверстие, в нижней задней части имеет отверстие для выгрузки золы из камеры сжигания. В нижней части камера газовая может иметь отверстие для выгрузки золы дымовых газов. Все отверстия в реакторе и камере газовой изолированы от других полостей патрубками и снабжены заслонками, расположенными на кожухе. Торцевые стенки реактора жестко связаны с опорами, одна из которых имеет привод для поворота в одну и другую стороны. Опоры выходят соосно кожуху из его торцевых стенок, контактируя через элементы качения с элементами основания.

Установка может быть выполнена таким образом, что привод поворота через центральное отверстие в кожухе связан с профилированным концом вала, с одной стороны опирающегося и выходящего из передней торцевой стенки реактора, а с другой стороны опирающегося на стойку, расположенную в камере сжигания. Привод выполнен таким образом, что позволяет валу делать повороты в одну и другую стороны на угол до 180°. На валу, в камере сжигания жестко закреплен перфорированный загрузочный барабан, верхняя часть которого снабжена загрузочным отверстием, расположенным под патрубком загрузочного устройства.

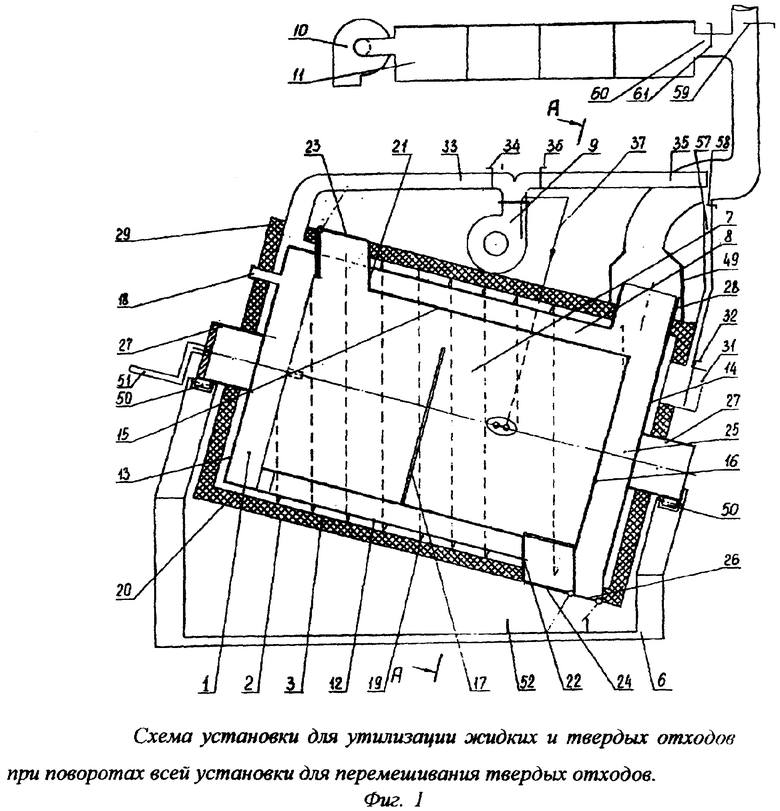

Сущность предлагаемого решения поясняется схемами, приведенными на фигурах 1, 2, 3 и 4.

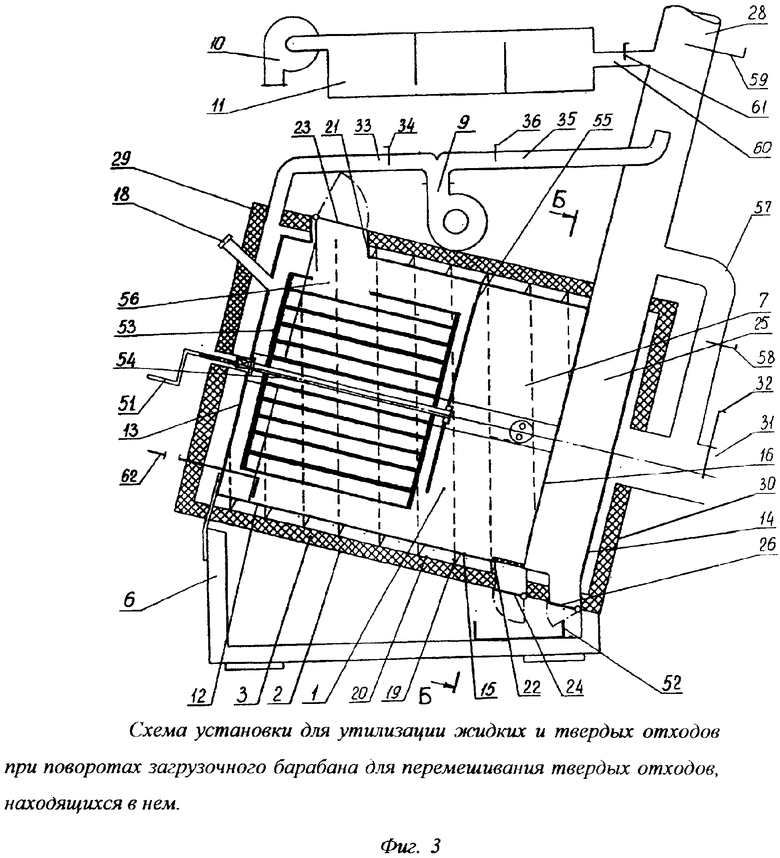

На фигуре 1 приведена схема установки для утилизации жидких и твердых отходов при поворотах всей установки для перемешивания твердых отходов.

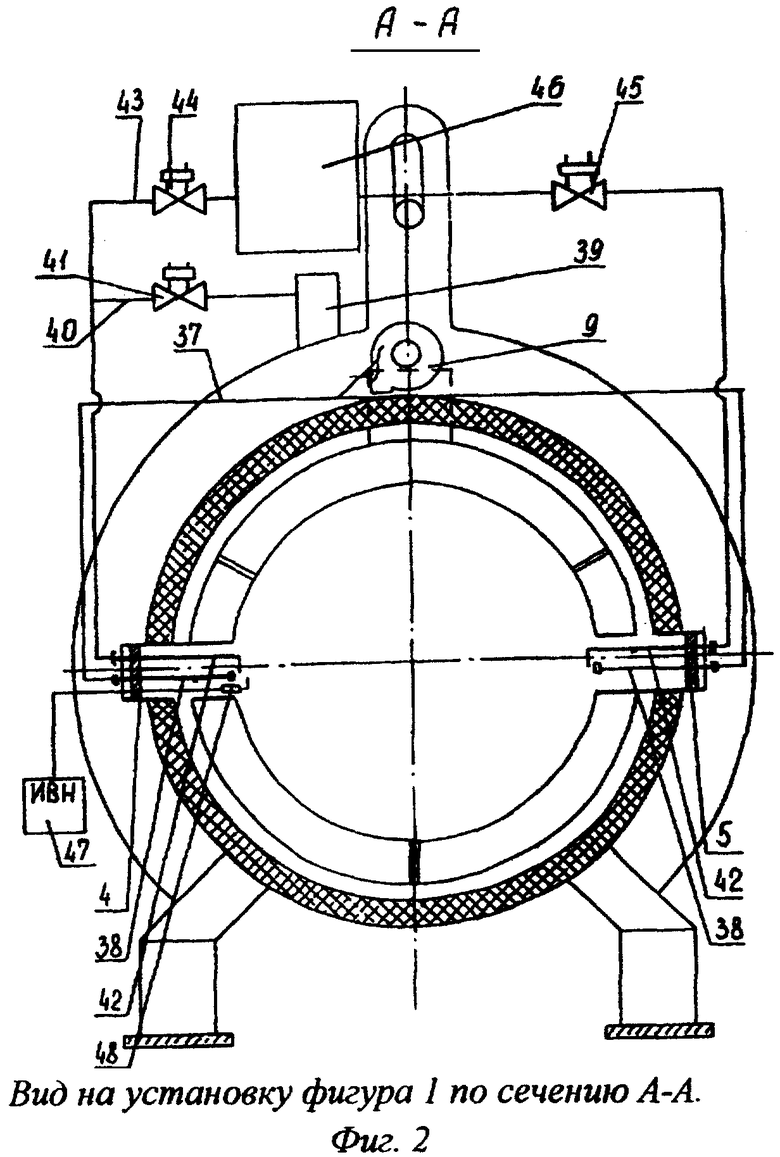

На фигуре 2 приведен вид на установку фигура 1 по сечению А-А.

На фигуре 3 приведена схема установки для утилизации жидких и твердых отходов при поворотах загрузочного барабана для перемешивания твердых отходов, находящихся в нем.

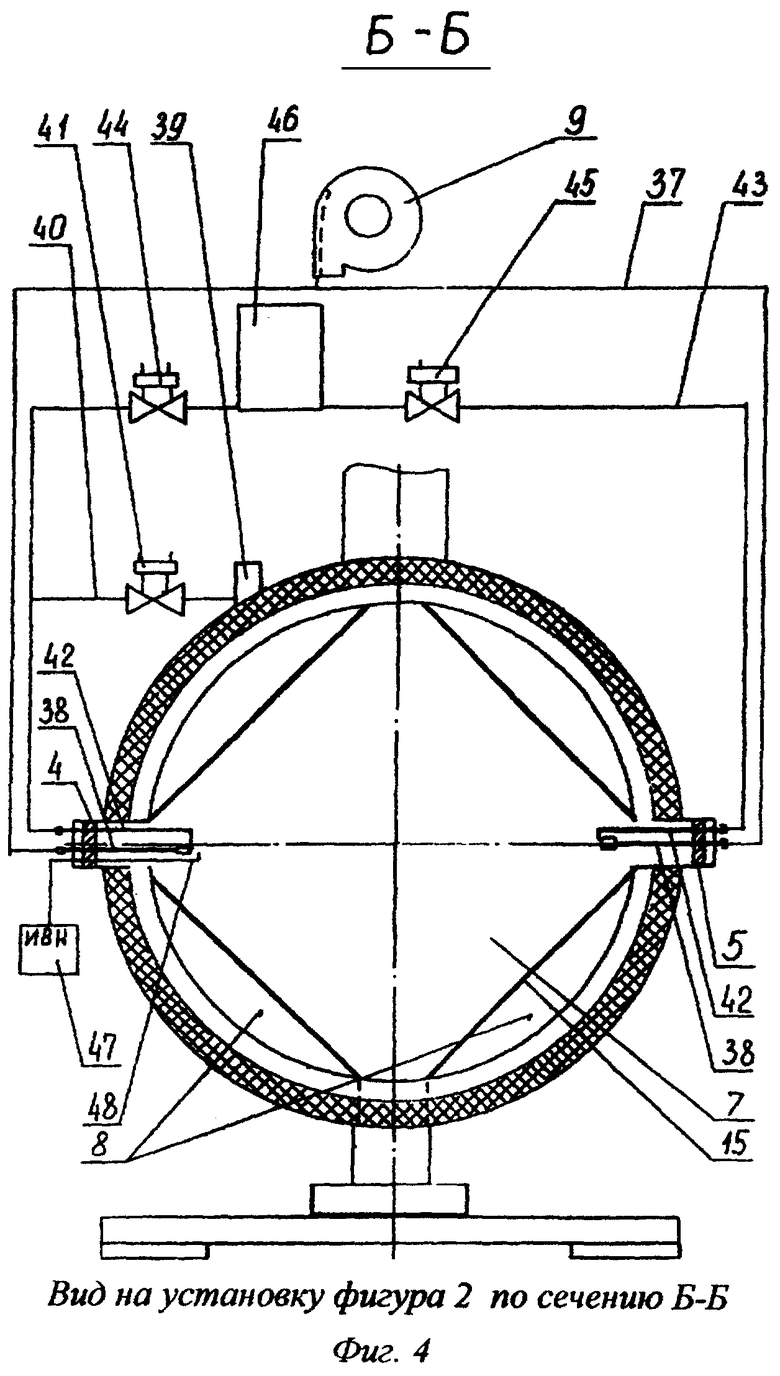

На фигуре 4 приведен вид на установку фигура 3 по сечению Б-Б.

На фигурах 1, 2, 3 и 4 приведены обозначения позиций, наименование которых раскрыты в таблице.

Установки для утилизации отходов (фигура 1 и 2, 3 и 4) состоят из наклонного реактора 1, кожуха 2, по периметру которого с внутренней стороны расположена теплоизоляция 3, горелок воспламеняющей 4 и воспламеняемой 5, основания 6, нагнетательного центробежного вентилятора 9, вытяжного центробежного вентилятора 10, системы газовых батарей 11.

Реактор установки состоит из наружной трубы 12 с торцевыми стенками передней 13 и задней 14, внутренних стенок 15 с одной внутренней торцевой стенкой 16. Внутренние стенки 15 установлены вдоль наружной трубы 12, с зазорами, по отношению к ее торцевым стенкам 13 и 14.

Полость между внутренними стенками 15 и связанная с ними внутренняя торцевая стенка 16 образуют камеру сжигания 7, полости между внутренними стенками 15 и наружной трубой реактора 12 образуют камеры догорания 8, а полость между задней торцевой стенкой 14 и внутренней торцевой стенкой 16 образует камеру газовую 25. Камеры 7, 8 и 25 связаны между собой.

Передняя торцевая стенка 13 снабжена отверстием с патрубком, образующим смотровое окно 18.

По наружной поверхности трубы 12, по винтовой линии жестко закреплены ребра 19, образующие с обечайкой промежуточной 20 винтовые каналы, два из которых доходят только до отверстий под горелки 4, 5. Отверстия под горелки выполнены сквозными через кожух 2, проходят в камеру сжигания 7 и связывают камеру сжигания с винтовыми каналами, образованными ребрами 19. Камера сжигания 7 связана патрубками 21 и 22 с колосниковой решеткой с кожухом 2, в отверстиях которого установлены соответственно заслонки: 23 - загрузочного устройства, 24 - устройства для удаления золы из камеры сжигания 7.

В камере газовой 25 расположены: в нижней части - отверстие с заслонкой для удаления золы дымовых газов 26; в верхней части - отверстие с газоотводящим патрубком 28, изолированным от других полостей установки. На наружных поверхностях, фигура 1, торцевых стенок 13 и 14 в центральной их части жестко закреплены опоры 27. На внутренней стенке реактора 15, в нижней ее части расположена перегородка колосниковая 17. В передней части реактора, фигура 3, в камере сжигания 7 расположен барабан загрузочный 53, вал которого 54 установлен на опорах, одной из которых является передняя торцевая стенка 13 реактора, а задняя опора 55 связана с внутренними стенками 15 реактора и может быть выполнена в виде звезды. В верхней части барабана 53 имеется отверстие загрузочное 56, расположенное напротив патрубка загрузочного устройства 21.

Кожух установок, фигура 1 и 3, образован трубой 2 и передней 29, и задней 30 торцевыми стенками. В передней торцевой стенке 29 наружного кожуха выполнены отверстия для выхода опоры 27, фигура 1, смотрового окна 18 и отверстие, фигура 3, для соединения с приводом 51. В задней торцевой стенке 30 наружного кожуха выполнены отверстия для выхода опоры 27, фигура 1, и жестко установлен патрубок калориферный 31 с заслонкой 32, фигуры 1 и 3. На кожухе 2 имеются отверстия для выхода газоотводящего патрубка 28, патрубка загрузочного устройства 21, патрубка для удаления золы 22, отверстия для удаления золы дымовых газов через заслонку 26 и отверстие для подвода воздуха по воздуховоду 33, связанному с нагнетательным центробежным вентилятором 9. На кожухе 2, на наружной его поверхности, смонтированы: нагнетательный центробежный вентилятор 9; воздуховод 33 с заслонкой 34, связанные с полостью между передней торцевой стенкой реактора 13 и передней торцевой стенкой кожуха 29 с изоляцией; трубопровод эжектирующий 35 с заслонкой 36, связанный с газоотводящим патрубком 28; трубопровод 37, связанный с воздушными форсунками 38 горелок 4 и 5, а также вся пневмогидравлическая арматура.

Газоотводящий патрубок 28 соединен воздуховодом теплого воздуха 57 с заслонкой 58. В верхней части газоотводящий патрубок 28 имеет заслонку 59 и соединен с системой газовых батарей 11 дополнительным газоотводящим патрубком 60 с заслонкой 61.

Пневмогидравлическая арматура установок образует системы подачи дизельного топлива, маслоотходов на форсунки и воздуха на распыление топлива, фигуры 2 и 4.

Система подачи дизельного топлива может быть закреплена на наружном кожухе установок 2, фигура 1 и 3, и состоит из бака дизельного топлива 39, фигуры 2 и 4, трубопровода дизельного топлива 40, электромагнитного клапана дизельного топлива 41. Трубопровод дизельного топлива 40 связан с форсункой топливной 42 горелки 4.

Система подачи маслоотходов на топливную форсунку 42 также закреплена на наружном кожухе 2 установки, за исключением бака 46, и состоит из трубопровода маслоотходов 43, электромагнитного клапана маслоотходов 44, воспламеняющей горелки 4, электромагнитного клапана маслоотходов 45, воспламеняемой горелки 5, бака нефтеотходов 46.

Система подачи воздуха на форсунку воздушную 38 состоит из трубопровода воздушного 37, связанного с вентилятором 9.

Установки утилизации отходов, фигуры 2 и 4, снабжены системами розжига топлива. Каждая из систем состоит из источника высокого напряжения 47, связанного высоковольтным приводом с электродом 48, являющимся составной частью горелки воспламеняющей 4.

Газоотводящий патрубок установки 28, фигура 1, имеет выход в канал, охватывающий его на всем протяжении пути при поворотах установки и образованный кожухом 49. Для возможности поворота установки вокруг ее продольной оси в обе стороны, фигура 1, установка опирается на роликовые опоры 50, а для возможности поворота в обе стороны барабана загрузочного 53, фигура 3, установка или барабан снабжены приводом поворота 51, в данном варианте ручным. Привод поворота может быть и электромеханическим или любого другого известного вида, что зависит от массогабаритных параметров установки.

Под заслонками 24 и 26 установлен поддон зольный 52, фигуры 1 и 3.

Установка, фигура 3, снабжена скребком 62 для перемещения золы к патрубку 22.

Осуществление способа утилизации отходов в предлагаемых установках может выполняться в различных сочетаниях как непосредственно самого процесса утилизации, так и предмета утилизации, и использования тепла, получаемого в процессе утилизации или в процессе сжигания качественного топлива.

Процесс утилизации отходов может выполняться в следующих сочетаниях:

- утилизация жидких маслоотходов или любых других жидких горючих отходов и твердых отходов;

- утилизация жидких отходов (горючих любого типа);

- утилизация жидких горючих и жидких негорючих отходов;

- утилизация твердых отходов.

Предметом утилизации могут служить:

- отработанное масло;

- любые горючие жидкие отходы;

- жидкие негорючие отходы;

- твердые горючие отходы;

- твердые негорючие отходы (например, стекло, тогда имеется ввиду огневое обезжиривание).

Варианты использования тепла:

- отсутствие использования (например, летний период);

- использование установки в калориферном режиме (дутье теплого воздуха);

- использование тепла уходящих дымовых газов;

- использование тепла калорифера и уходящих дымовых газов.

Наиболее характерным режимом, позволяющим понять принцип работы установки и ее возможности, является утилизация маслоотходов (отработанного масла) и твердых горючих отходов одновременно, с использованием совместно теплоотдачи установки от калорифера и от уходящих дымовых газов.

При таком режиме работы установок, фигура 1 и 3, на каждой установке включаются нагнетательный вентилятор 9 и вытяжной вентилятор 10, открываются заслонки 34, 36, 32 и 61, а заслонки 58 и 59 закрыты. Некоторое время происходит продувка установок от возможных паров, которые могут быть в полостях реактора, газоотводящих трубопроводов и трактов. От источника высокого напряжения 47, фигуры 3 и 4, подается потенциал на электрод 48 и возникает искродуговой разряд. Открывается электромагнитный клапан 41 и из бака дизельного топлива 39 по трубопроводу 40 топливо поступает на форсунку 42 горелки 4. Поступление топлива обеспечивается за счет разряжения в трубопроводе 40 и за счет размещения бака 39 выше уровня горелки 4. На выходе из форсунки дизельное топливо распыливается воздухом, подаваемым вентилятором 9 по воздушному трубопроводу 37 на форсунку воздушную 38 горелки 4 и воспламеняется. Воздушный трубопровод 37 забирает воздух от лопаток центробежного вентилятора 9, так как именно в этом месте наибольший динамический напор потока. Отключается источник высокого напряжения 47. Открывается электромагнитный клапан 44, вследствие чего на топливную форсунку 42 горелки 4 по трубопроводам из баков 46 и 39 будет подаваться одновременно дизельное топливо и маслоотходы. Закрывается электромагнитный клапан 41, прекращая подачу дизельного топлива. Горелка 4 через некоторое время будет работать в режиме утилизации маслоотходов. Открывается электромагнитный клапан 45 и маслоотходы будут поступать на форсунку 42 воспламеняемой горелки 5, распыливаясь воздухом, поступающим через форсунку 38. Горелка 5 начнет утилизировать маслоотходы, воспламеняющиеся от работающей горелки 4.

Реактор 1, в котором происходит горение маслоотходов, работает в режиме циклонного. Воздух от нагнетательного вентилятора 9 по воздуховоду 33 поступает в полость между теплоизоляцией 3 и передней торцевой стенкой 13. Далее воздух, попадая в каналы, образованные ребрами 19, раскручивается вокруг наружной поверхности реактора и через отверстия горелок 4 и 5 попадает во внутреннюю полость, ограниченную стенками 15, то есть в камеру сжигания 7 реактора 1. Этот раскрученный поток воздуха обеспечивает процесс горения в камере сжигания по спирали, тем самым увеличивая путь движения газов, что позволяет уменьшить длину реактора, а в общем, массогабаритные характеристики установки. Далее дымовые газы, подходя, с внутренней стороны реактора к передней торцевой стенке 13 разворачиваются, и по камере дожигания 8, образованной внутренними стенками 15 и наружной 12 трубой реактора, поступают в газовую камеру 25. Там за счет падения скорости газов, которое обеспечивается увеличением объема камеры по отношению к предыдущему каналу и повороту газов, в газоотводящий патрубок происходит осаждение золы из дымовых газов. Далее в газоотводящем патрубке 28, фигура 3, или кожухе 28, фигура 1, дымовые газы ускоряются и теряют температуру за счет эжекции их холодным воздухом, поступающим от нагнетательного вентилятора 9 по трубопроводу 35. Процесс эжекции можно регулировать заслонкой 36. Воздух, подаваемый по воздуховоду 33, кроме того, что обеспечивает горение в камере сжигания 7, при кручении газов охлаждает наружную поверхность по всему периметру реактора 1, при этом сам нагревается. Нагретый воздух, часть которого идет на горение через горелки 4 и 5, а часть, по дополнительным каналам поступает в полость между задней торцевой стенкой 14 и теплоизоляцией 3, выходит из патрубка 31, осуществляя подогрев помещений или локальный подогрев предметов (двигателей машин, трубопроводов, дорог, площадок и пр.) при установке на патрубок 31 гибкого шланга. Интенсивность тепловой энергии калорифера можно регулировать заслонкой 32, количеством утилизирующих отходов.

Дымовые газы, поступая в систему газовых батарей 11 и нагревая их, сами охлаждаются и при нормальной температуре вытяжным вентилятором 10 выбрасываются в атмосферу. Интенсивность обогрева батарей 11 можно регулировать количеством воздуха, подающегося на эжекцию по трубопроводу 35 заслонкой 36, количеством сжигаемых отходов, а также манипулируя заслонками 59 и 61.

Утилизация твердых отходов производится в разогретом реакторе при их загрузке через патрубок загрузочного устройства 21 при открытой заслонке загрузочного устройства 23. В процессе сжигания твердых отходов установка, фигура 1, периодически поворачивается в одну и другую сторону за счет привода поворота 51 для интенсивного перемешивания твердых отходов и тем самым ускорения процесса их утилизации. Кроме того, периодические повороты в одну и другую стороны, имея эффект хорошего перемешивания, позволяющего повысить производительность по утилизации твердых отходов, обеспечивают упрощение схемы подвода электроэнергии, маслоотходов к установке, исключая скручивание подводящих элементов. Перегородкой колосниковой 17, фигура 1, несгоревшие отходы задерживаются в передней части реактора, а зола, за счет наклона реактора и периодических поворотов, перемещается к патрубку 22 и при открывании заслонки 24 (в верхней части которой установлена колосниковая решетка) попадает в поддон 52, куда подается и зола от дымовых газов при открывании заслонки 26. В процессе сжигания твердых отходов в варианте, приведенном на фигуре 3, они попадают через патрубок загрузочного устройства 21 и отверстие 56 в барабан загрузочный 53. При сжигании твердых отходов барабан загрузочный также периодически поворачивается в одну и другую сторону за счет привода 51 на угол до 180°, чтобы несгоревшие твердые отходы через отверстие 56 не вываливались в реактор. Загрузка барабана 53 производится в положении, когда отверстие 56 и в патрубке 21 совпадают, что должно быть отмечено на стенке 29. Твердые отходы могут подаваться периодически без остановки процесса сжигания жидких отходов, а процесс их утилизации контролируется визуально через смотровое окно 18.

При утилизации жидких негорючих отходов они предварительно могут смешиваться, например, при диспергировании, но только в таком объеме, чтобы жидкие отходы (отработанное масло с негорючими отходами) не теряли свойства горючести, а затем сжигаться в реакторе.

Другой вариант утилизации негорючих жидких отходов может осуществляться при подаче их через воспламеняемую горелку 5 при работающей воспламеняющей горелке 4, то есть теплом горючих жидких отходов. При этом необходимо в схему дополнительно включить бак с негорючими отходами и его подсоединить к форсунке 42 горелки 5. Следует заметить, что горелок в установке может быть несколько как по окружности, так и по длине установки, но обязательно, чтобы по крайней мере одна из них была воспламеняющей для запуска установки.

Утилизация одних твердых отходов может производиться при подаче на форсунки 42 горелок 4 и 5 качественного топлива (мазута, дизельного топлива и прочих видов топлив). При утилизации твердых негорючих отходов происходит их термическое обезвреживание, после чего они извлекаются из установки через патрубок 22 с заслонкой 24 и при необходимости могут вторично использоваться (стекло) и выбрасываться в специально отведенные для этого места. Для чистки внутренней поверхности реактора, фигура 3, предусмотрен скребок 62, которым остатки утилизации твердых отходов подают к патрубку 22.

При отсутствии необходимости использования тепловой энергии, выделяемой при утилизации отходов, необходимо закрыть заслонки 32 и 61 и открыть заслонки 58 и 59, и дымовые газы с теплым воздухом выбрасывать в атмосферу.

При использовании только тепла от калорифера закрываются заслонки 58 и 61 при открытых заслонках 31 и 59. При этом дымовые газы также выбрасываются в атмосферу, а тепло образуется за счет съема воздухом температуры с наружной поверхности нагретого реактора, со всего его периметра.

При использовании тепла одних газовых батарей открываются заслонки 58 и 61, а заслонки 32 и 59 закрываются при этом, дымовые газы из реактора и теплый воздух с патрубка калориферного 31 через газоотводящий патрубок 28 прогоняется через систему газовых батарей 11 и выбрасывается в атмосферу вентилятором 10. При этом батареи 11 нагреваются.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ И КАМЕРНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280813C2 |

| СПОСОБ УТИЛИЗАЦИИ ГОРОДСКИХ ОТХОДОВ И УСТРОЙСТВО, ЕГО ОБЕСПЕЧИВАЮЩЕЕ | 2005 |

|

RU2292515C2 |

| ГОРЕЛКА ИНСИНЕРАТОРА | 2004 |

|

RU2265157C2 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| НЕЙТРАЛИЗАТОР БИОЛОГИЧЕСКИХ ОТХОДОВ | 2012 |

|

RU2507448C1 |

| Индивидуальный автономный утилизатор органических отходов | 2020 |

|

RU2767578C1 |

| ПИРОЛИЗНАЯ УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ И СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2019 |

|

RU2734311C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| УСТРОЙСТВО НИЗКОТЕМПЕРАТУРНОГО ПИРОЛИЗА ИЗНОШЕННЫХ ШИН НЕПРЕРЫВНЫМ МЕТОДОМ БЕЗ ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ | 2009 |

|

RU2399488C2 |

| ОГНЕВОЙ НЕЙТРАЛИЗАТОР ПРОМЫШЛЕННЫХ СТОКОВ | 2010 |

|

RU2425289C1 |

Изобретение относится к утилизации жидких и твердых отходов и может быть использовано на транспорте, на промышленных предприятиях и предприятиях химической, нефтедобывающей и нефтеперерабатывающей отраслях, при эксплуатации судов и кораблей. Способ утилизации отходов включает подачу жидких отходов, жидкого топлива в циклонный реактор и распыливание их воздухом, подачу воздуха на горение, предварительно нагретого за счет охлаждения им наружных стенок реактора, розжиг факела, сжигание, дожигание, отвод дымовых газов. Жидкие отходы являются маслоотходами, в качестве жидкого топлива используют дизельное топливо. Подачу дизельного топлива и маслоотходов осуществляют по общему для них трубопроводу в последовательности: дизельное топливо, смесь дизельного топлива с маслоотходами, затем маслоотходы. Розжиг факела осуществляют от высоковольтного искрового рязряда между электродами при распыливании дизельного топлива воздухом, подаваемым нагнетательным вентилятором, который распыливает также и жидкие отходы. Другую часть воздуха от вентилятора нагревают при раскручивании его в каналах, образованных вокруг наружной поверхности реактора, часть этого воздуха подают в реактор для обеспечения процесса горения, а другую часть нагретого воздуха направляют на подогрев помещений или локальных предметов. Охарактеризована установка для реализации способа. Технический результат: повышение эффективности процесса обезвреживания отходов и использования тепла, выделяемого при утилизации отходов, уменьшение размеров установки. 2 н. и 9 з.п. ф-лы, 4 ил., 1 табл.

| БЕРНАДИНЕР М.И., ШУРЫГИН А.П., Огневая переработка и обезвреживание промышленных отходов, Москва, Химия, 1990, с.61-87 | |||

| ПЕЧЬ ДЛЯ СЖИГАНИЯ ЖИДКИХ, ГАЗООБРАЗНЫХ И ТВЕРДЫХ ОТХОДОВ | 2000 |

|

RU2198348C2 |

Авторы

Даты

2006-01-10—Публикация

2004-03-10—Подача