Изобретение относится к переработке отходов и может быть использовано для утилизации твердых бытовых отходов.

Наиболее близким техническим решением является

производственный комплекс для утилизации твердых бытовых отходов, описанный в (Патент RU 2455567, МПК F23G5/00; F23G7/00, опубл. 06.12.2010), содержащий последовательно установленные загрузочный бункер с загрузочным устройством, печь для сжигания твердых бытовых отходов, камеру дожигания, рекуператор нагрева воздуха горения, теплоутилизатор, рукавный фильтр, дымосос и дымовую трубу, каталитический аппарат, средства подачи топлива, сжатого воздуха и питательной воды, средство удаления отходов сжигания, систему вентиляции, соединенную с дымоходом перед рукавным фильтром и оборудование для подачи щелочного раствора в камеру дожигания. В комплексе установлены приемный бункер с устройством для отсортировки крупных и мелких фракций твердых бытовых отходов заданного размера, транспортный конвейер, сортировочный конвейер, склад для отсортированных твердых бытовых отходов. Загрузочный бункер с загрузочным устройством расположены в складе для отсортированных твердых бытовых отходов. Рекуператор нагрева воздуха горения установлен в опускном газоходе камеры дожигания, за которой установлен теплоутилизатор. Каталитический аппарат установлен после рукавного фильтра по ходу газа. Теплообменник дым-дым установлен в опускном газоходе камеры дожигания, вход которого соединен с дымоходом после рукавного фильтра, а выход соединен с входом каталитического аппарата. Дополнительный дымосос установлен между рукавным фильтром и теплообменником дым-дым. За каталитическим аппаратом установлен дополнительный теплоутилизатор. Теплоутилизатор и дополнительный теплоутилизатор выполнены паровыми с экономайзерами и испарительными поверхностями, которые соединены с общим барабаном-сепаратором, опускными трубами и подъемными трубами, в теплообменнике дым-дым смонтирован пароперегреватель, соединенный паропроводом насыщенного пара с барабанным сепаратором и трубопроводом перегретого пара с потребителем. Трубопровод питательной воды через регулирующий клапан и экономайзеры соединен с барабаном-сепаратором. Устройство для отсортировки крупных фракций твердых бытовых отходов выполнено в виде расположенной над приемным бункером решетки с размером ячейки около 300-350 мм. Устройство для отсортировки мелких фракций твердых бытовых отходов выполнено в виде наклоненного вращающегося цилиндрического сита с размером ячейки около 70-90 мм и встроенным в сито ультрафиолетовым излучателем для обеззараживания твердых бытовых отходов. Печь для сжигания твердых бытовых отходов выполнена в виде камерной печи с механизированной колосниковой решеткой. Печь для сжигания твердых бытовых отходов выполнена в виде вращающейся печи.

Недостатками известного технического решения является прямое сжигание твердых бытовых отходов в печи, приводящее к выбросу в атмосферу дымовых газов с большими концентрациями канцерогенных 1 класса чрезвычайно опасных веществ: бенз(а)пирен ПДК = 1×10-6мг/м3, группа диоксинов ПДК = 0.5пг/м3 = 0.5×10-9 мг/м3 (ГН2.1.6.3492-17 «Предельно допустимые концентрации загрязняющих веществ в атмосферном воздухе городских и сельских поселений», п. 48 и п. 227).

В известном комплексе происходит выброс вместе с очищенными дымовыми газами газообразных оксидов серы и азота, ультрадисперсных размером меньше 5 мкм частиц пыли золы и сажи, содержащие бенз(а)пирен и диоксины.

Использование каталитического аппарата и рукавного фильтра для очистки дымовых газов не может теоретически обеспечить требуемую чистоту, с концентрацией бенз(а)пирена и диоксинов в дымовых газов перед их выбросом в атмосферу, не превышающих предельно допустимые концентрации-ПДК и снижением содержания этих канцерогенов в 105-109 раз.

У каталитического аппарата с использованием высокоэффективных платиновых/палладиевых катализаторов быстро необратимо загрязняется рабочая поверхность катализатора смесью сажи, паров смол, частиц золы и установленный перед каталитическим аппаратом рукавный фильтр обеспыливает дымовые газы от твердых частиц золы и сажи размером свыше 5 мкм и «отравляется» каталитическими ядами.

К числу наиболее распространенных каталитических ядов принадлежат окись углерода СО, двуокись углерода СО2, сероводород H2S, соединения фосфора Р, мышьяка As, сурьмы Sb, ртути Hg и микрокапли воды Н2О.

/https://ru.wikipedia.org/wiki/Каталитические_яды/

Использование рукавного фильтра эффективно для обеспыливания дымовых газов от частиц золы и сажи размером свыше 5 мкм, но не пригодно для газоочистки дымовых газов от газообразных бенз(а)пирена, диоксинов и паров высокомолекулярных углеводородов -смолистых, которые необратимо в смеси с пылью замасливают фильтроматериал рукавов фильтра.

Использование камеры дожигания дымовых газов с подачей в нее щелочного раствора эффективно может уменьшать концентрацию выше приведенных канцерогенов в выходных дымовых газах только при обеспечении высоких температур дожигания дымовых газов в окислительной среде, при наличии кислорода. Для эффективного окисления и/или дожигания органических канцерогенов, например для бенз(а)пирена, требуется нахождение дымовых газов в печи дожигания в течение 1-2 сек при температуре 800-900°С в окислительной среде, для диоксинов при температуре 1300°С. Достижение температур 800-1300°С в камере дожигания невозможно при подаче в нее щелочного раствора и при незначительном тепловыделении при дожигании остаточных концентраций органических веществ в дымовых газах.

Увеличение соответствующих температур горения твердых бытовых отходов в печи или дожигания дымовых газов в камере дожигания до 1300°С приводит к появлению в выходных дымовых газах окислов азота, концентрация которых пропорционально концентрации избытка кислорода в воздухе горения, нормативному коэффициенту избытку воздуха горения не менее α ≥ 1.1-1.2. Причем из пяти окислов азота N2ONO, N2O3, NO2 в N2O5, образующихся в таких условиях горения ТБО или дожигания дымовых газов, только пятивалентный окисел N2O3 хорошо извлекается из дымовых газов мокрым хемабсорбционным способом, а остальные плохо, или вообще не извлекаются и поэтому выбрасываются как вновь образованные загрязняющие вещества в составе в дымовых газов в атмосферу.

Использование рекуператора воздуха горения твердых бытовых отходов возвратит только часть теплоты дымовых газов обратно в печь/увеличит температуру в печи, потому что нельзя снижать температуру дымовых газов до точки росы, до 120°С, для дымовых газов, содержащих оксиды серы, для предотвращения образования водяного конденсата и, как следствие, зарастания мокрыми твердыми отложениями дымохода, выхода «из строя» каталитического аппарата и рукавного фильтра. Снижение концентрации канцерогенов в дымовых газах благодаря использованию рекуператора будет на проценты, а не на требуемое снижение в 105-109 раз.

Комплекс снабжен приемным бункером с устройством для отсортировки крупных и мелких фракций твердых бытовых отходов заданного размера без измельчения, для отсортировки твердых бытовых отходов по размерам, необходимого для удобства и бесперебойной загрузки мелкой фракции в печь сжигания и не обеспечивает отсортировку твердых бытовых отходов от вторичного сырья стекла, черных и цветных металлов, пластмасс, макулатуры, и полихлорвинила, сжигание которых в составе твердых бытовых отходов дает максимальную концентрацию канцерогенов хлордиоксинов в дымовых газах. Оптимальным является вынос отсортировки и измельчение твердых бытовых отходов в комплекс, отдельный от комплекса их утилизации, потому что в комплексе отсортировки и измельчения твердых бытовых отходов не просматриваются изобретательский уровень и новизна.

Задачей изобретения является повышение эффективности работы комплекса, снижение загрязнения атмосферы канцерогенами до предельно допустимых концентраций - ПДК в атмосферном воздухе городских и сельских поселений, сопровождаемой продуцированием 4 класса опасности твердыми отходами-золой, пригодной для производства строительных материалов, безотходная утилизация твердых бытовых отходов, использование теплоты, выделяемой при утилизации твердых бытовых отходов, для нагрева воды в водогрейном котле.

Поставленная задача достигается тем, что в производственном комплексе для утилизации твердых бытовых отходов, содержащим загрузочный бункер 4 отсортированных и измельченных твердых бытовых отходов (ТБО) с загрузочным устройством 1, печь для сжигания, приемный бункер 55, водогрейные теплоутилизаторы, рукавный фильтр 125, дымосос 150, дымовую трубу, каталитический аппарат 130, средство подачи топлива и питательной воды, средство удаления отходов, дымоход, оборудование для подачи щелочного раствора 133, транспортные конвейера, теплообменники, согласно изобретению над загрузочной воронкой 52 двухшнекового смесителя 53 приготовления смеси отсортированных измельченных ТБО, кускового топлива и золы расположены соответствующие разгрузочные устройства загрузочного бункера 4 отсортированных и измельченных ТБО, загрузочного бункера 21 кускового топлива и загрузочный бункер 35 с золой, при этом загрузочный бункер 4 отсортированных и измельченных ТБО снабжен системой аспирации 7 в виде укрытия 8 с внутри расположенными направляющими задней 9 и передней 10 пластинами, кулисой 11 на входе укрытия 8, в верхней части задней стенки укрытия 8 установлен местный отсос в виде конфузора 12 с углом 60°, разгрузочное устройство 15 упомянутого бункера выполнено в виде лоткового дозатора 16 под разгрузочным патрубком 6 загрузочного бункера для отсортированных и измельченных ТБО и транспортным конвейером 17, загрузочный бункер 21 кускового топлива снабжен системой аспирации 24 в виде укрытия 25 с внутри расположенными направляющими задней 26 и передней 27 пластинами, кулисой 28 на входе укрытия 25, в верхней части задней стенки укрытия 25 установлен местный отсос в виде конфузора 29 с углом 60°, разгрузочное устройство 32 упомянутого бункера выполнено в виде лоткового дозатора 33 под разгрузочным патрубком 23 загрузочного бункера для кускового топлива и транспортным конвейером 34, загрузочный бункер 35 с золой снабжен системой аспирации виде крышного фильтра 39 с регенерацией, загрузочное устройство 41 упомянутого бункера выполнено в виде загрузочного вертикального конвейера 42, погрузчика 43 с кюбелем 44 с золой, разгрузочное устройство 49 упомянутого бункера выполнено в виде шлюзового дозатора 50, установленного под разгрузочным патрубком 40 упомянутого бункера и течкой 51, разгрузочной течкой 54 двухшнековый смеситель 53 приготовления смеси отсортированных и измельченных твердых бытовых отходов, кускового топлива и золы соединен с приемным бункером смеси 55, к разгрузочному патрубку 57 которого установлено разгрузочное устройство 60 в виде лоткового дозатора 61 и транспортного конвейера 62, загружающее смесь в газогенераторную установку 63 прямой непрерывной паровоздушной газификации смеси с устройством загрузочным двухзатворным 70, с узлами воздушного 80 и парового 84 дутья, течкой выгрузки золы 77 и газовыходным патрубком 72, соединенным по газоходу теплоизолированному 73 на конце с газовой горелкой 74 с кислородовоздушным диффузором 91 и газовым диффузором 90 внутри печи сжигания в виде газового водогрейного котла 88 с узлами воздушного 94, кислородного 98 дутья и патрубком выхода дымовых газов 104, соединенного с дымоходом 105, оснащенного узлом 106 подачи золы в дымовые газы, при этом дымоход 105 содержит циклонную установку 118 грубого обеспыливания смеси дымовых газов с золой, водогрейный теплоутилизатор 123 в участке дымохода после упомянутой циклонной установки 118 соединен с рукавным фильтром 125 тонкого обеспыливания смеси дымовых газов с золой, при этом участок дымохода 105 после упомянутого рукавного фильтра 125 оснащен установкой 126 озонированного воздушного дутья в дымовые газы, а в участок дымохода 105 после установки 126 озонированного воздушного дутья в дымовые газы вставлены последовательно каталитический аппарат 130, установка мокрой очистки газов с скруббером Вентури 131 и оборудованием 133 для подачи щелочного раствора, водогрейный теплоутилизатор 149 в участке дымохода 105 после установки мокрой очистки газов соединен с дымососом 150, при этом в участке дымохода 105 перед дымососом 150 размещена установка 151 озонированного воздушного дутья в дымовые газы, а выход дымососа 150 соединен участком дымохода 105 с дымовой трубой, состоящей из трубы выброса 156 с насадкой факельного выброса 157, емкостью 158 для сбора водяного конденсата внизу трубы выброса 156, патрубком 159 тангенциального входа дымовых газов в трубу выброса 156 над емкостью 158 для сбора водяного конденсата, оснащенной выходным патрубком 160, вентилем161 и трубопроводом подачи водяного конденсата 162 в бак раствора 146 установки мокрой очистки газов со скруббером Вентури 131.

Между совокупностью существенных признаков заявляемого изобретения и решением задачи, обеспечением технического результата существует следующая причинно-следственная связь.

Загрузочные бункеры 4 и 21 отсортированных измельченных твердых бытовых отходов и кускового топлива снабжены системами аспирации для того, чтобы предотвратить выбросы в атмосферу из укрытий при разгрузке в бункера самосвалов на эстакадах с кусковым топливом, содержащего топливную пыль и самосвалов с отсортированных измельченных твердых отходов, содержащие гнилостные вещества и микрофлору, топливной, зольной пыли и гнилостных газов выбросы в окружающую среду и в рабочую зону с подачей аспирационного воздуха через местные отсосы и аспирационные воздуховоды на входы в дутьевые вентиляторы.

Соответствующие укрытия 8 и 25 с двумя направляющими задней и передней пластинами внутри, кулисой на входе укрытия, в верхней части задней стенки укрытия установлен местный отсос в виде конфузора с углом 60°, необходимым для предотвращения выхода топливной пыли и гнилостных запахов, микрофлоры из укрытий. При разгрузке самосвалов с кусковым топливом и отсортированными измельченными твердыми бытовыми отходами в загрузочные бункера с помощью задней и передней направляющих пластин создается вращающийся внутри укрытий поток смеси воздуха с топливной пылью, гнилостными веществами с микрофлорой, в котором гасится их кинетическая энергия. Кулиса на входе препятствует выбросу наружу смеси воздуха с топливной пылью или гнилостных запахов с микрофлорой. Местные отсосы, соединенные воздуховодами с дутьевыми вентиляторами создают внутри укрытия разряжение, препятствующее выходу наружу смеси воздуха с топливной пылью или гнилостными веществами и с микрофлорой, а также утилизирует грязный аспирационный воздух в дутье. Местный отсос в виде конфузора с углом 60°, размещенным на верху задней стенки укрытия необходим для создания равномерной эпюры минимизированных скоростей на входе в конфузор, что предотвратит функционирование аспирации укрытий в режиме промышленного пылесоса.

Загрузочный бункер 35 с золой снабжен системой аспирации в виде крышного фильтра 39 с регенерацией для предотвращения выхода смеси воздуха с пылью золы в окружающую среду или рабочую зону при загрузке золы в бункер вертикальным конвейером, погрузчика с кюбелем, содержащий золу, с возвратом уловленной фильтром пылью золы обратно в бункер при регенерации крышного фильтра.

Разгрузочные устройства 15 и 32 загрузочных бункеров кускового топлива и отсортированных измельченных твердых бытовых отходов, соответственно выполненные в виде лотковых дозаторов 16 и 33, необходимы для предотвращения заклинивания прочными включениями в кусковом топливе и отсортированных измельченных твердых бытовых отходах в дозированной разгрузке из бункеров в двухшнековый смеситель 53.

Разгрузочные устройство 49 загрузочного бункера золы, выполненное в виде шлюзового дозатора 50 необходимо для герметичной дозированной разгрузки золы, обладающей свойством текучести жидкости, из бункера в двухшнековый смеситель.

Двухшнековый смеситель 53 необходим приготовления смеси отсортированных и измельченных твердых бытовых отходов, кускового топлива и золы с оптимальными однородностью и соотношениями для последующей газификации.

Приемный бункер смеси 55 необходим в качестве бункера накопителя для стабильной работы газогенераторной установки.

Смесь отсортированных измельченных твердых бытовых отходов, кускового топлива и золы приготавливается для дальнейшей газификации в газогенераторной установке 63 прямой непрерывной газификации при паровоздушном дутье с последующим сжиганием в печи образующегося горючего газа, а не для прямого сжигания твердых бытовых отходов в печи сжигания, как экологически вредного. Для газификации необходима смесь отсортированных измельченных твердых бытовых отходов с кусковым топливом, потому что влажные/мокрые отсортированные измельченные твердые бытовые отходы с малой калорийностью невозможно газифицировать из-за малой их калорийности и образования воздухонепроницаемого влажного/мокрого слоя отсортированных измельченных твердых бытовых отходов внутри газогенератора.

Добавляемая в смесь сухая зола необходима для опудривания и для предотвращения слипания влажных ТБО агломератов в воздухонепроницаемый пласт внутри газогенератора, в качестве катализатора окисления за счет окислов, содержащихся в золе, частности, окислов железа, являющимися катализаторами окисления пониженной активности, высокомолекулярных углеводородов CmHn в подзоне окисления зоны газификации внутри газогенератора за счет окислов металлов, содержащихся в золе, в качестве адсорбента высокомолекулярных углеводородов CmHn в зоне нагрева и сушки внутри газогенератора за счет развитой адсорбционной поверхности частиц золы.

В заявленном комплексе использованы сначала газификация смеси отсортированных, измельченных твердых бытовых отходов, кускового топлива и золы в газогенераторе при паровоздушном дутье, а затем сжигания образующегося горючего газа, состоящего из смеси азота дутьевого воздуха, оксида углерода СО, водорода Н2, паров топливной смолы, высокомолекулярных углеводородов CmHn, как аналогов паров мазута в печи сжигания, который является легко и полностью сжигаемым газовым топливом до СО2 и Н2О, почти без образования органических канцерогенов в дымовых газах.

Паровоздушное дутье необходимо для получения высококалорийного горючего газа за счет увеличения концентрации водорода в нем, получаемого при взаимодействии водяного пара с диоксидом углерода и углеродом кокса при высокой 700÷1000°С температуре в зонах охлаждения золы и в подзоне восстановительной зоны газификации, для охлаждения паром горячей золы перед выгрузкой из газогенератора и возврат теплоты, отнимаемой паром от золы обратно в газогенератор, вследствие большой удельной теплоемкости смеси пара с воздухом, по сравнению с удельной теплоемкостью воздуха, для охлаждения паром конусной колосниковой решетки газогенератора для предотвращения ускоренного термомеханического абразивного износа и для возврата теплоты, отнимаемой паром от решетки обратно в газогенератор, вследствие большей удельной теплоемкости смеси пара с воздухом, по сравнению с удельной теплоемкостью воздуха, для полного окисления трудно окисляемых органических ароматических соединения, таких как канцерогенные бенз(а)пирен и диоксины перегретым паром водяным газом, в горячей золе над колосниковой решетки и тем самым для безопасного использования золы для производства стройматериалов, для активирования водяным паром частиц золы для увеличения адсорбционной поверхности частиц золы, которые используются для адсорбционной очистки дымовых газов от канцерогенов.

Для загрузки смеси из приемного бункера смеси в газогенераторную установку предназначены загрузочное устройство 60 загрузки смеси в виде лоткового питателя 61, транспортный конвейер 62, лотковый питатель использован, потому что он не заклинивается твердыми включениями в смеси камнями в кусковом топливе или кусками керамики, стекла, пластмассы и в отсортированных измельченных твердых бытовых отходах.

Для газификации смеси использована серийно выпускаемая газогенераторная установка непрерывной прямой газификации смеси при паровоздушном дутье, состоящая из загрузочного узла с воронкой и двойным двухлопастным затвором для предотвращения выхода горючего газа из газогенератора наружу при загрузке смеси, газогенератора прямой непрерывной газификации с водяной рубашкой охлаждения корпуса, с вращающейся конусной колосниковой решеткой для непрерывной газификации смеси до горючего газа и золы, узел вращения конусной колосниковой решеткой, вращения которой необходимо для выгрузки золы из газогенератора наружу, патрубка выхода газа из газогенератора, узел воздушного дутья, состоящий из дутьевого вентилятора, воздуховода с воздушной заслонкой, шкафы электропитания, КИП и А, необходимые для эксплуатации установки.

Газогенераторная установка 63 непрерывной прямой газификации смеси при паровоздушном дутье использована по следующим причинам позволяет непрерывно газифицировать смесь до горючего газа и золы, производить горючий газа повышенной калорийности из-за содержания в нем паров высококалорийных углеводородов и водорода благодаря паровоздушному дутью, горючий газ, производимый в этой установке, является легко и полностью сжигаемым газовым топливом до СО2 и Н2О и без образования органических канцерогенов в дымовых газах, зола, производимая в установке прокаленная и окисленная, не содержащая органических, канцерогенных примесей, поэтому безопасна для производства строительных материалов. Газогенераторная установка имеет надежную, совершенную конструкцию, серийно и поставляется в комплекте.

Средство подачи и сжигания горючего газа газификации смеси в виде теплоизолированного газохода с газовой горелкой необходимо для транспортировки газа от газогенераторной установки до печи сжигания и для его сжигания в виде широкого и короткого факела, необходимого для предотвращения выхода высокотемпературного языка факела в патрубок выхода дымовых газов и в дымоход. Теплоизоляция газохода необходима для предотвращения охлаждения газа до температуры 250÷280°С и конденсации паров углеводородов в горючем газе.

Печь сжигания горючего газа газификации смеси в виде газового водогрейного котла 88 с устройством подачи питательной воды и узлами воздушного и кислородного дутья имеет надежную, совершенную конструкции, которую серийно производят и поставляют в комплекте. Теплоту, выделяющуюся при сжигании горючего газа в водогрейном котле, можно использовать для нагрева воды.

Узел кислородного дутья, состоящего из кислородной станции, кислородопровода с вентилем предназначен для регулируемой подачи кислорода в печь сжигания с целью повышения концентрации кислорода в дутьевом воздухе с 21,5% от узла воздушного дутья до рекомендуемых 35÷40%, необходимых для полноты сжигания горючего газа и трудно окисляемых канцерогенных органических ароматических соединений без(а)пирена и диоксинов в дымовых газах.

Узел подачи золы в патрубок выхода дымовых газов и в участок дымохода перед циклонной установкой, выполненный в виде конвейера вертикального загрузочного, бункера золы с крышным фильтром с регенерацией и шлюзовым затвором с течкой, в котором подача золы, активированная паровым дутьем в газогенератор в качестве адсорбента необходима для адсорбционной сухой очистки дымовых газов от остаточных концентраций канцерогенных органических веществ, диоксинов, без(а)пирена в дымовых газах, крышный фильтр необходим для предотвращения выхода пыли золы в атмосферу при загрузке бункера золой, шлюзовый затвор, для дозированной и герметичной подачи золы через течку в дымовые газы в дымоходе. В узле подачи золы используется часть золы, активированная паром, на выходе из газогенератора, а избыток золы с выхода газогенератора направляют через выгрузку в кюбель на производство стройматериалов.

Циклонная установка 118, установленная в дымоходе после узла подачи золы, необходима для грубого обеспыливания дымовых газов в простом, надежном с эффективностью обеспыливания от 0,75 до 0.9, в зависимости от типа использованного циклона грубого обеспыливания ЦН-24 или циклона высокой эффективности СКЦН-34 в установке. В процессе вихревой центробежной сепарации смеси золы с дымовыми газами будет происходить дополнительная интенсивная, адсорбционная очистка дымовых газов частицами золы, вследствие высокоскоростного взаимодействия между дымовыми газами и частицами золы, в режиме «промывки» дымовых газов частицами золы при их вращающемся передвижении на внутренние стенки циклона. Уловленная в циклоне и собранная в пылесборном бункере пыль золы, с адсорбированными на частицах золы вредными веществами, в частности без(а)пиреном и диоксинами, выгружают в кюбель и из кюбеля в загрузочный бункер золы для последующей подачи в двухшнековый смеситель.

Водогрейный теплоутилизатор 123 в виде теплообменника между водой, подаваемой для питания водяного котла и дымовыми газами, установленного после циклонной установки и перед рукавным фильтром необходим для использования вторичного тепла дымовых газов для подогрева воды, подаваемой для питания водяного котла и одновременно для охлаждения дымовых газов до безопасной для фильтроматериала рукавов фильтра температуры до 200°С.

Рукавный фильтр 125 необходим в качестве аппарата тонкого обеспыливания дымовых газов с эффективностью до 0.9÷0.99 от частиц золы необходим для предотвращения необратимого зарастания поверхности катализатора пылью золы отложениями в каталитическом аппарате.

Участок дымохода после рукавного фильтра оснащен узлом дутья озонированного воздуха 126, состоящего из патрубка ввода в дымоход озонированного воздуха с озоновоздухотрубопроводом с вентилем, соединенных с генератором озонированного воздуха, чтобы дополнительно окислять двуоксид серы SO2 в трехоксид серы SO3, окислы азота N2O. NO, N2O3 NO2 в N2O5 и органические ароматические канцерогенные соединения бенз(а)пирен и диоксины в дымовых газах озоном в этом участке дымохода и в последующем каталитическом аппарате.

Каталитический аппарат 130, установленный в дымоход после рукавного фильтра и перед установкой мокрой очистки дымовых газов необходим для каталитического окисления трудноокисляемых органических ароматических соединений диоксины, бенз(а)пирен и для окисления SO2 в SO3, окислов азота N2O, NO, N2O3,NO2 в N2O5 в дымовых газах, потому что SO3, N2O5 поглощаются с эффективностью 0.9÷0.99 хемабсорбцией щелочным раствором в установке мокрой очистки, в отличие от SO2 и N2O. NO, N2O3 NO2, которые практически не поглощаются. Каталитический аппарат установлен в участке дымохода между рукавным фильтром и установкой мокрой очистки дымовых газов для того, чтобы в каталитический аппарат поступали обеспыленные и сухие дымовые газы, которые не будут загрязнять пылевыми отложениями и отравлять микрокаплями воды поверхность катализатора в аппарате.

Установка мокрой очистки дымовых газов со скруббером Вентури 131 с оборудованием для подачи щелочного раствора 133, состоящего из модуля форсунок разбрызгивания раствора, установленного в дымоходе перед трубой Вентури скруббера, состоящего из обечайки, отверстий в обечайке для входа в них форсунок, кольцевого растворораспределителя вокруг обечайки с патрубком входным с растворотрубопроводом подачи раствора в модуль, насосом, емкости растворосборной, растворотрубопроводом слива раствора из растворосборной емкости циклона противоточного скруббера в бак раствора необходим для газоочистки дымовых газов от окислов SO3, N2O5, с эффективностью до 0.9÷0.99.

Узел дутья озонированного воздуха, состоящего из генератора озонированного воздуха с озоновоздуховопроводом и вентилем регулированной подачи озонированного воздуха в дымоход на выходе из установки мокрой очистки дымовых газов, необходим для окисления остаточных концентраций канцерогенных органических веществ бенз(а)пирена и диоксинов и для доокисления SO2 в SO3, окислов азота N2O, NO, N2O3 NO2 в N2O5 в дымовых газах, потому что SO3, N2O5 хорошо поглощаются в водокапельным конденсатом в трубе выброса, в отличие от SO2 и N2O. NO, N2O3 NO2.

Водогрейный теплоутилизатор 149 в виде теплообменника охлаждения питательной водой дымовых газов не выше 50÷70°С в участке дымохода перед дымососом необходим:

для снижения температуры не выше 50÷70°С безопасной для электродвигателя, серийного вентилятора высокого давления 10÷12 кПа, необходимого для преодоления гидравлического сопротивления дымохода с установленными циклонной установки, рукавного фильтра, каталитического аппарата, установки мокрой очистки со скруббером Вентури и гидравлического сопротивления выброса очищенных дымовых газов через дымовую трубу с насадкой факельного выброса со скоростью 40 м/с, в которую газы входят через тангенциальный входной патрубок, серийно выпускаемые дымососы могут работать при входной температуре дымовых газов 200÷250°С, однако имеют малое давление 2.5÷5.0 кПа, поэтому не пригодны для использования в комплексе, для подогрева питательной воды перед подачей в водогрейный котел для лучшей конденсации паров воды в дымовых газах перед входом дымовую трубу и в самой дымовой трубе, которая при тангенциальном входе газов превращается в уловитель капель щелочного раствора и водяного конденсата.

Дымовая труба, состоящей из трубы выброса с тангенциальным входным патрубком, сборная емкость конденсата с вентилем и трубопроводом конденсата, соединенным с баком щелочного раствора установки мокрой газоочистки дымовых газов со скруббером Вентури, насадки факельного выброса необходимы для каплеулавливания щелочного раствора и водяного конденсата, образующегося при вращательном центробежном движения смеси дымовых газов и капель внутри дымовой трубы, для использования дымовой трубы в качестве аппарата мокрой доочистки дымовых газов, прямоточного скруббера при вращательном спиральном «промывочном» движения капель в дымовых газов внутри дымовой трубы, в поперечном ее сечении, для сбора водяного конденсата с примесью щелочного раствора и их вторичное использования в качестве подпиточной воды в баке щелочного раствора установки мокрой очистки газов, для выброса очищенных дымовых газов в атмосферу со скоростью 40 м/с через насадку факельного выброса для оптимального рассеивания очищенных дымовых газов с остаточными концентрациями вредных веществ в атмосфере.

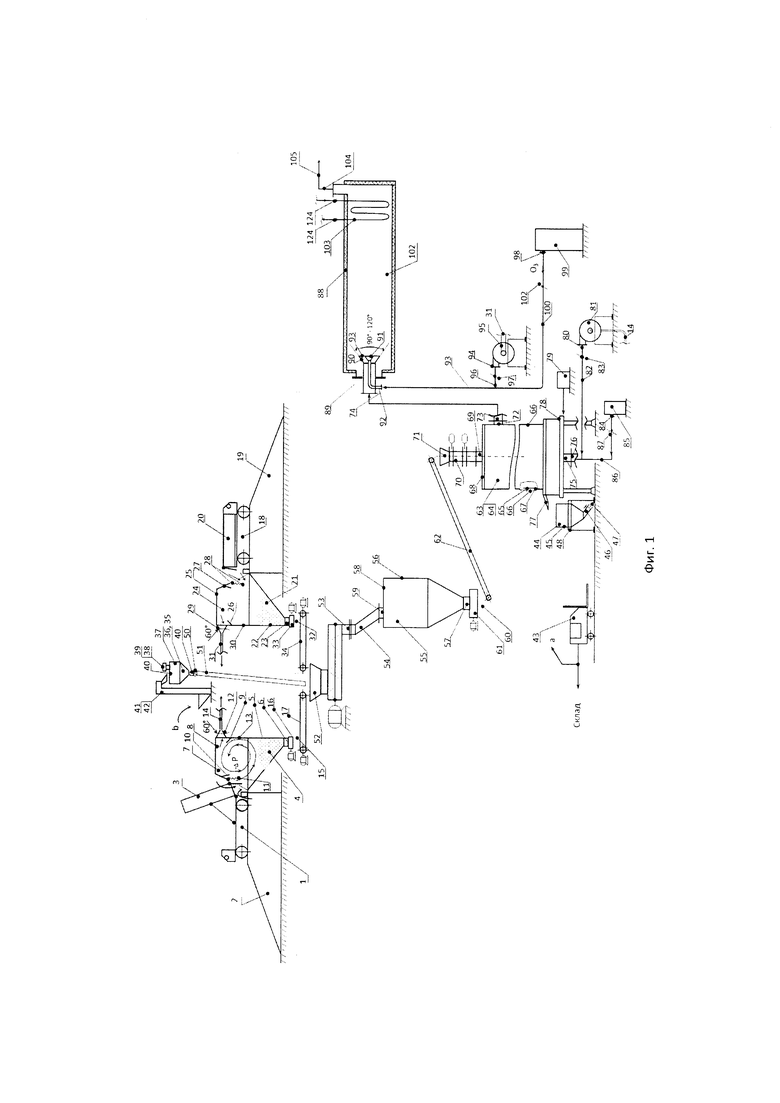

Производственный комплекс для утилизации твердых бытовых отходов содержит загрузочное устройство 1 в виде эстакады 2 с самосвалом 3, бункер загрузочный 4 для отсортированных и измельченных твердых бытовых отходов, разгрузочное устройство 15, загрузочное устройства 18 в виде эстакады 19 с самосвалом 20, бункер загрузочный 21 для кускового топлива, разгрузочное устройство 32, загрузочный бункер 35 с золой, разгрузочное устройство 49, двухшнековый смеситель 53 приготовления смеси отсортированных измельченных твердых бытовых отходов, кускового топлива и золы, приемный бункер смеси 55, разгрузочное устройство 60, газогенераторную установку 63 прямой и непрерывной паровоздушной газификации смеси, печь для сжигания в виде газового водогрейного котла 88 с газовой горелкой 74 внутри, узел 106 подачи золы в дымовые газы, дымоход 105, циклонную установку 118 грубого обеспыливания смеси дымовых газов с золой, водогрейный теплоутилизатор 123, рукавный фильтр 125, установку 126 озонированного воздушного дутья в дымовые газы, каталитический аппарат 130, установку мокрой очистки газов с скруббером Вентури 131 с трубой Вентури 132 и оборудованием 133 для подачи щелочного раствора, водогрейный теплоутилизатор 149, установку 151 озонированного воздушного дутья в дымовые газы и дымовую трубу 155.

Бункер загрузочный 4 для отсортированных и измельченных твердых бытовых отходов состоит из корпуса 5, патрубка разгрузочного 6, оснащенного системой аспирации 7. Системой аспирации 7 состоит из укрытия 8 с внутри расположенными пластиной направляющей задней 9, пластиной направляющей передней 10, кулисой 11 на входе укрытия 8, местным отсосом в виде конфузора 12 с углом 60°, размещенным на верху задней стенки 13 укрытия 8 с воздуховодом аспирационным 14.

Разгрузочное устройство 15 упомянутого бункера 4 выполнено в виде лоткового дозатора 16, размещенным под разгрузочным патрубком 6 и транспортного конвейера 17.

Загрузочный бункер 21 для кускового топлива состоит из корпуса 22, патрубка разгрузочного 23, оснащенного системой аспирации 24. Система аспирации 24 состоит из укрытия 25 с внутри расположенными пластиной направляющей задней 26, пластиной направляющей передней 27, кулисой 28 на входе укрытия 25, местным отсосом в виде конфузора 29 с углом 60°, размещенным на верху задней стенки 30 укрытия 25, с воздуховодом аспирационным 31.

Разгрузочное устройство 32 упомянутого бункера 21 выполнено в виде лоткового дозатора 33, с размещенным под разгрузочным патрубком 23 и транспортного конвейера 34.

Загрузочный бункер 35 с золой состоит из корпуса 36, крышки 37 с аспирационным отверстием 38, на которое установлена система аспирации в виде крышного катриджного фильтра 39 с регенерацией, и патрубка разгрузочного 40. Загрузочный бункер 35 с золой оснащен загрузочным устройством 41, выполненного в виде загрузочного вертикального конвейера 42, погрузчика 43 с кюбелем 44 с золой, состоящим из корпуса 45, течки 46, вентиля 47, опоры 48.

Разгрузочное устройство 49 загрузочного бункера 35 с золой выполнено в виде шлюзового дозатора 50, установленного под патрубком разгрузочным 40 бункера 35 и течки 51.

Над загрузочной воронкой 52 двухшнекового смесителя 53 приготовления смеси отсортированных измельченных ТБО, кускового топлива и золы расположены соответствующие разгрузочные устройства загрузочного бункера 4 отсортированных и измельченных ТБО, загрузочного бункера 21 кускового топлива и загрузочный бункер 35 с золой.

Отсортированные измельченные твердые бытовые отходы, кусковое топливо и зола дозированно поступают из загрузочных бункеров 4, 21, 35 в загрузочную воронку 52 двухшнекового смесителя 53 приготовления смеси отсортированных измельченных твердых бытовых отходов, кускового топлива и золы. Из разгрузочной течки 54 упомянутого двухшнекового смесителя 53 смесь поступает в приемный бункер смеси 55, состоящий из корпуса 56, патрубка разгрузочного 57, крышки 58 с загрузочным патрубком 59. Разгрузочное устройство 60 приемного бункера смеси 55 выполнено в виде лоткового дозатора 61 под разгрузочным патрубком 57 приемного бункера смеси 55 и транспортного конвейера 62 подачи смеси в газогенераторную установку 63 прямой и непрерывной паровоздушной газификации смеси.

Газогенераторная установка 63 прямой и непрерывной паровоздушной газификации смеси состоит из газогенератора 64, состоящего из корпуса 65, кожуха 66 и водяной рубашки 67 между ними, крышки 68 с патрубком загрузочным 69 и устройством загрузочным двухзатворным 70 с воронкой загрузочной 71, патрубка газовыходного 72, соединенного с газоходом теплоизолированным 73 и газовой горелкой 74, патрубка паровоздуходутьевого 75 с паровоздуховодом 76, течки выгрузки золы 77, вращающейся конусной колосниковой решетки 78, привода вращения вращающейся конусной колосниковой решетки 79, узла 80 воздушного дутья газогенератора 64 и узла 84 парового дутья газогенератора 64. Узел 80 воздушного дутья газогенератора 64 состоит из вентилятора 81, вход которого соединен с воздуховодом аспирационным 14, а выход с воздуховодом 82 с заслонкой 83. Узел 84 парового дутья газогенератора 64 состоит из парогенератора 85, паропровода 86 с вентилем 87.

Горючий газ по газоходу теплоизолированному 73 поступает в печь для сжигания в виде газового водогрейного котла 88 с газовой горелкой 74 внутри, состоящей из газопровода 89, газового диффузора 90 с углом 90÷120°, соединенного в выходу газопровода 89, кислородовоздушного диффузора 91 с углом 90÷120°,соединенного к выходу кислородовоздуховода 92 внутри газопровода 89 и жестко закрепленного с помощью 4 штырей 93 внутри наружного газового диффузора 90. Кислородовоздуховод 92 горелки 74 соединен с кислородовоздуховодом 93 газового водогрейного котла 88, соединенный с узлом воздушного дутья 94, состоящего из вентилятора 95, вход которого соединен с воздуховодом аспирационным 31, а выход с воздуховодом 96 с заслонкой 97, соединенного с кислородовоздуховодом 93 котла 88. Кислородовоздуховод 93 газового водогрейного котла 88 соединен с узлом кислородного дутья 98, состоящего из кислородной станции 99, кислородопровода 100 с вентилем 101. Внутри корпуса 102 газового водогрейного котла 88 помещен водогрейный трубопровод 103.

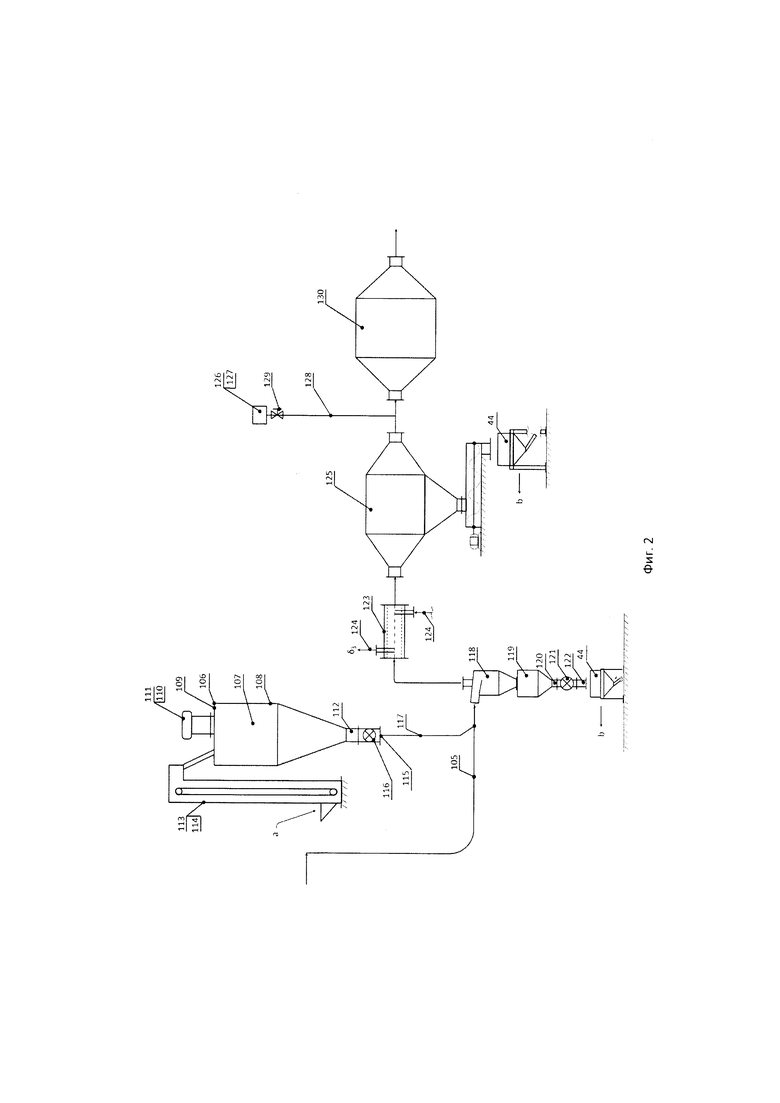

Дымовые газы из газового водогрейного котла 88 выходят через патрубок выхода дымовых газов 104 с дымоходом 105 и узлом 106 подачи золы в дымовые газы, состоящего из бункера питательного 107 для золы, состоящего из корпуса 108, крышки 109 с аспирационным отверстием 110, на которое установлена система аспирации в виде крышного фильтра 111 с регенерацией и патрубка разгрузочного 112. Бункер питательный 107 оснащен загрузочным устройством 113, выполненого в виде загрузочного вертикального конвейера 114, погрузчика 43 с кюбелем 44 с золой, с корпусом 45, течки 46, вентиля 47, опоры 48.

Бункер питательный 107 оснащен разгрузочным устройством 115 в виде шлюзового дозатора 116 и течки 117, установленных на патрубке разгрузочном 112.

Дымоход 105 содержит циклонную установку 118 грубого обеспыливания смеси дымовых газов с золой с пылесборным бункером 119 с разгрузочным патрубком 120, шлюзовым затвором 121 и течкой 122. В участке дымохода 105 после циклонной установки 118 установлен водогрейный теплоутилизатор 123 с водотрубопроводом 124, соединенный с водогрейным трубопроводом 103 газового водогрейного котла 88.

Охлажденные обеспыленные дымовые газы по дымоходу 105 поступают в рукавный фильтр 125 для обеспыливания смеси дымовых газов с золой. Участок дымохода 105 после рукавного фильтра 125 оснащен установкой 126 озонированного воздушного дутья в дымовые газы, состоящего из генератора озонированного воздуха 127, озоновоздухода 128 с вентилем 129.

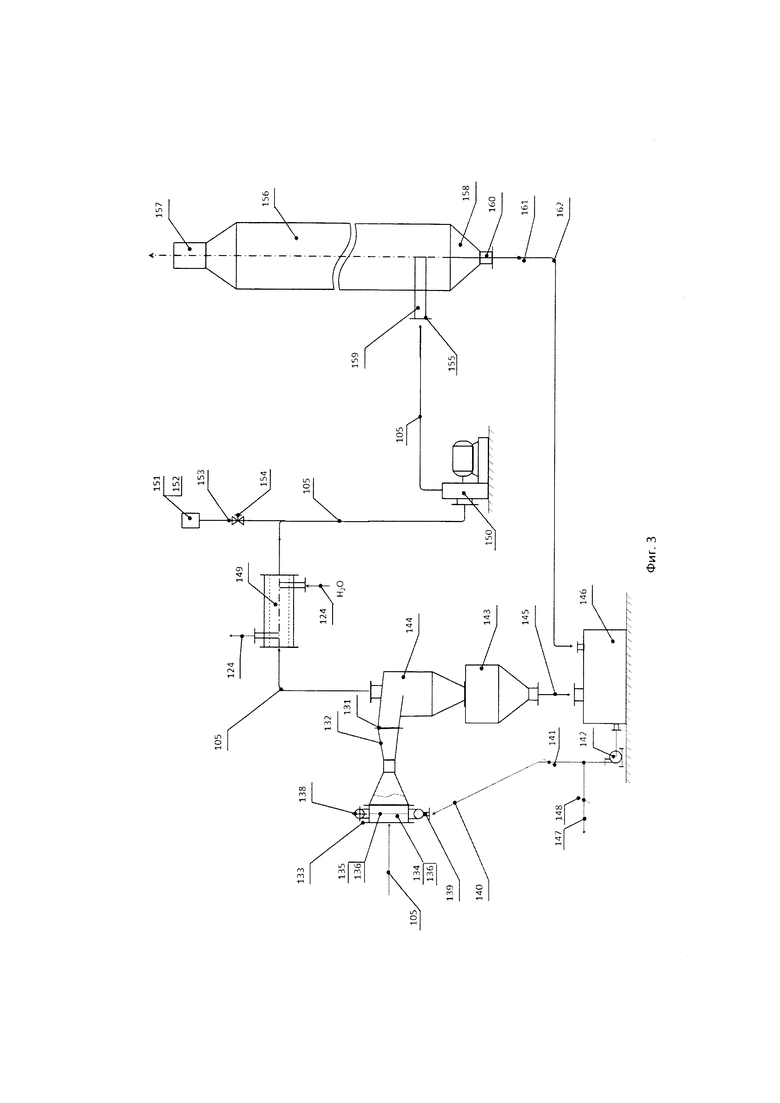

В участок дымохода 105 после установки 126 озонированного воздушного дутья в дымовые газы вставлены последовательно каталитический аппарат 130, установка мокрой очистки газов с скруббером Вентури 131 с трубой Вентури 132 и оборудованием 133 для подачи щелочного раствора. Оборудование 133 для подачи щелочного раствора состоит из модуля 134 с форсунками 135 разбрызгивания щелочного раствора, установленного в дымоходе 105 перед входом в трубу Вентури 132 и состоящего из обечайки 136, отверстий 137 в обечайке 136 для входа в них форсунок 135, кольцевого растворораспределителя 138 вокруг обечайки 136 с патрубком входным 139 с растворотрубопроводом 140 подачи раствора в модуль 134, с вентилем 141, насосом 142, емкости растворосборной 143 циклона противоточного 144 установки мокрой очистки газов со скруббером Вентури 131, растворотрубопроводом 145 слива раствора из растворосборной емкости 143 в бак 146 раствора, с растворопроводом 147 удаления отработанного щелочного раствора с вентилем 148.

В участке дымохода 105 после установки мокрой очистки газов со скруббером Вентури 131 установлен водогрейный теплоутилизатор 149 с водотрубопроводом 124, соединенный с дымососом 150. В участке дымохода 105 перед дымососом 150 размещена установка 151 озонированного воздушного дутья в дымовые газы, состоящая из генератора озонированного воздуха 152, озоновоздуховода 153 и вентиля 154.

Выход дымососа 150 соединен участком дымохода 105 с дымовой трубой 155, состоящей из трубы выброса 156 с насадкой факельного выброса 157, емкостью 158 для сбора водяного конденсата внизу трубы выброса 156, патрубком 159 тангенциального входа дымовых газов в трубу выброса 156 над емкостью 158 для сбора водяного конденсата, оснащенной выходным патрубком 160, вентилем 161 и трубопроводом подачи водяного конденсата 162 в бак раствора 146 установки мокрой очистки газов со скруббером Вентури131.

На фиг.1 изображена аппаратная технологическая схема производственного комплекса для утилизации твердых бытовых отходов с п. 1 - п. 105 (начало).

На фиг.2 изображена аппаратная технологическая схема производственного комплекса для утилизации твердых бытовых отходов с п. 105 - п. 130 (продолжение).

На фиг.3 изображена аппаратная технологическая схема производственного комплекса для утилизации твердых бытовых отходов с п. 105,133 - п. 162 (окончание).

Обозначения на фиг.1, фиг.2 и фиг.3 следующие:

1. Загрузочное устройство отсортированных и измельченных ТБО, состоящее из

2. эстакады

3. самосвала

4. Бункер загрузочный ТБО, состоящий из:

5. корпуса,

6. патрубка разгрузочного

7. Системой аспирации, состоящей из:

8. Укрытия с

9. пластиной направляющей задней

10. пластиной направляющей передней

11. кулисой

12. местным отсосом в виде конфузора с углом 60°

13.задней стенкой

14. воздуховодом аспирационным

15. Разгрузочное устройство, состоящее из

16. лоткового дозатора

17. транспортного конвейера

18.Загрузочное устройство кускового топлива, состоящее из

19. эстакады

20. самое вала

21. Бункер загрузочный для кускового топлива, состоящий из

22. корпуса

23. патрубка разгрузочного

24. Системой аспирации, состоящей из:

25. Укрытия с

26. пластиной направляющей задней

27. пластиной направляющей передней 2 8. кулисой

29. местным отсосом в виде конфузора с углом 60°

30. задней стенкой

31.воздуховода аспирационного

32. Разгрузочное устройство, состоящее из

33. лоткового дозатора

34. транспортного конвейера

35.Загрузочный бункер с золой, состоящий из:

36. корпуса

37. крышки

38. с отверстием аспирационным

39. с крышным фильтром с регенерацией

40. патрубка загрузочного

41. Загрузочное устройство золы, состоящее из

42.загрузочного вертикального конвейера

43. погрузчика

44. кюбель, состоящего из

45. корпуса

46. течки

47. вентиля

48. опоры

49. Разгрузочное устройство золы, состоящее из

50. шлюзового дозатора 51.течки

52.Загрузочная воронка

53. Смеситель двухшнековый

54. Разгрузочная течка

55. Приемный бункер смесиотсортированных измельченных ТБО, кускового топлива и золы, состоящий из:

56. корпуса

57. патрубка разгрузочного

58. крышки

59.загрузочного патрубка

60.Разгрузочное устройство, состоящее из

61.дозатора лоткового

62. транспортного конвейера

63. Газогенераторная установка прямой и непрерывной паровоздушной газификации смеси, состоящей из

64. Газогенератора, состоящего из

65. корпуса

66. кожуха

67. водяной рубашки

68. крышки

69. патрубка загрузочного

70. устройством загрузочным двухзатворным

71. с воронкой загрузочной

72. патрубка газовыходного

73. Газоход теплоизолированный

74. Газовая горелка

75. патрубка паровоздуходутьевого

76. паровоздуховодом

77. течки выгрузки золы

78. вращающейся конусной колосниковой решетки

79. привода вращения вращающейся конусной колосниковой решетки

80. узла воздушного дутья газогенератора, состоящего из

81. вентилятора,

82. воздуховода

83. с заслонкой

84. узла парового дутья газогенератора, состоящего из

85. парогенератора,

86. паропровода

87. с вентилем

88. Газовый водогрейный котел

89. Газопровод горелки

90. Газовый диффузор с углом 90-120° горелки

91. Кислоровоздушныйдиффузор с углом 90-120° горелки

92. Кислоровоздуховод горелки

93. Штыри

94. Узел воздушного дутья котла, состоящий из

95. вентилятора

96. воздуховода

97. с заслонкой

98. Кислородовоздуховод котла

99. Узел кислородного дутья котла, состоящего из

100. кислородной станции,

101. кислородопровода

102. с вентилем

103. Водогрейный трубопровод

104. Патрубок выхода дымовыхгазов

105. Дымоход

106. Узел подачи золы в дымовые газы, состоящего из

107. бункера питательного для золы, состоящего из

108. из корпуса,

109. крышки

110. с отверстием аспирационным

111. крышный катриджный фильтра с регенерацией

112. патрубка разгрузочного

113. Загрузочное устройство, состоящее из

114. загрузочного вертикального конвейера

115. Разгрузочное устройство, сотоящееиз

116. Шлюзового дозатора

117. течки

118. Циклонная установка

119. с пылесборным бункером

120. с разгрузочным патрубком

121. шлюзовым затвором

122. течкой

123. водогрейный теплоутилизатор

124. Водотрубопровод

125. Рукавный фильтр

126. Установкой озонированного воздушного дутья в дымовые газы, состоящего из

127. генератора озонированного воздуха

128. озоновоздуховода

129. с вентилем

130. Каталитический аппарат

131. Установка мокрой очистки газов со скруббером Вентури

132. Труба Вентури

133. Оборудование для подачи щелочного раствора, состоящего из

134. Модуля форсунок разбрызгивания раствора, состоящего из

135. Форсунки разбрызгивания щелочного раствора

136. обечайки

137.отверстий

138. кольцевого растворораспределителя

139. патрубком входным

140. растворотрубопроводомподачи раствора

141. с вентилем

142. насосом

143. емкости растворосборной

144. циклона противоточного

145. растворопроводом слива раствора

146.бак раствора

147 растворопровод удаления отработанного раствора

148 с вентилем

149. водогрейный теплоутилизатор

150. Дымосос

151. Установка озонированного воздушного дутья в дымовые газысостоящая

152. генератора озонированного воздуха 153.озоновоздуховода

154. с вентилем

155. Дымовая труба, состоящая из

156. трубы выброса

157. насадкой факельного выброса

158.емкостью для сбора водяного конденсата

159. патрубком тангенциального входа дымовых газов

160. выходным патрубком

161. вентилем

162. трубопроводом подачи водяного конденсата

Производственный комплекс для утилизации твердых бытовых отходов работает следующим образом.

При разгрузке самосвала 3 с отсортированными измельченными твердыми бытовыми отходами с эстакады 2 в загрузочный бункер 4 с помощью пластин направляющих задней 9 и передней 10 создается вращающийся внутри укрытия 8 поток смеси воздуха с гнилостными веществами и микрофлорой, в котором гасится его кинетическая энергия. Кулиса 10 на входе укрытия 8 препятствует выбросу наружу смеси воздуха с гнилостными веществами и микрофлорой. Местный отсос в виде конфузора 12, соединенный воздуховодом аспирационным 14 с вентилятором 81 узла 80 воздушного дутья газогенератора 64 создают внутри укрытия 8 разрежение, препятствующее выходу наружу смеси воздуха с гнилостными веществами и микрофлорой и утилизирует эту смесь в дутье. Вентилятор 81 своим входным тягой создает аспирационное разряжение внутри укрытия 8, под действием которого создается подсос наружного воздуха внутрь укрытия 8, препятствующий выходу наружу смеси воздуха с гнилостными веществами и микрофлорой. Вентилятор 81 своим выходным давлением создает воздушное дутье в виде смеси воздуха с гнилостными веществами и микрофлорой в газогенератор 64. Вентилятор 81 одновременно выполняют функцию аспирационного вентилятора в системе аспирации 7 и функцию дутьевого вентилятора в узле 80 воздушного дутья для газогенератора 64. Местный отсос в виде конфузора 12 с углом 60, размещенным на верху задней стенки 12 укрытия 7 создает равномерную эпюру минимизированных скоростей смеси воздуха с гнилостными веществами и микрофлорой на входе в конфузор 12, что предотвращает функционирование системы аспирации 7 в режиме промышленного пылесоса.

Разгрузочное устройство 15 бункера 4 в виде лоткового дозатора 16 под разгрузочным патрубком 6 корпуса 5 загрузочного бункера 4 осуществляет дозированную и надежную загрузку отсортированных измельченных твердых бытовых отходов на транспортный конвейер 17, загружающий отсортированные измельченные твердые бытовые отходы в загрузочную воронку 52 двухшнекового смесителя 53 приготовления смеси отсортированных измельченных твердых бытовых отходов, кускового топлива и золы.

При разгрузке самосвала 16 с кусковым топливом с эстакады 15 в загрузочный бункер 17 с помощью пластин направляющих задней 22 и передней 23 создается вращающийся внутри укрытия 21 поток смеси воздуха с топливной пылью, в котором гасится его кинетическая энергия. Кулиса 24 на входе укрытия 21 препятствует выбросу наружу смеси воздуха с топливной пылью. Местный отсос в виде конфузора 25, соединенный воздуховодом аспирационным 31 с вентилятором 95 узла 94 воздушного дутья газового водогрейного котла 88, создают внутри укрытия 21 разряжение, препятствующее выходу наружу смеси воздуха с топливной пылью и утилизирует эту смесь в дутье. Вентилятор 95 своим входным тягой создает аспирационное разрежение внутри укрытия 21, под действием которого создается подсос наружного воздуха внутрь укрытия 8, препятствующий выходу наружу смеси воздуха с топливной пылью. Вентилятор 95 своим выходным давлением создает воздушное дутье в виде смеси воздуха с топливной пылью в газовый водогрейный котел 88. Вентилятор 95 одновременно выполняют функцию аспирационного вентилятора в системе аспирации 20 и функцию дутьевого вентилятора в узле 94 воздушного дутья для газового водогрейного котла 88. Местный отсос в виде конфузора 25 с углом 60°, размещенным на верху задней стенки 26 укрытия 21 создает равномерную эпюру минимизированных скоростей смеси воздуха с топливной пылью на входе в конфузор 25, что предотвращает функционирование системы аспирации 20 в режиме промышленного пылесоса.

Разгрузочное устройство 32 бункера загрузочного 21 в виде лоткового дозатора 33 под разгрузочным патрубком 23 корпуса 22 бункера 21 осуществляет дозированную и надежную загрузку отсортированных измельченных твердых бытовых отходов на транспортный конвейер 34, загружающий кусковое топливо в загрузочную воронку 52 двухшнекового смесителя 53 приготовления смеси отсортированных измельченных твердых бытовых отходов, кускового топлива и золы.

В загрузочный бункер 35 загружают золу, загрязненную и уловленную в циклонной установке 118 и рукавном фильтре 125, посредством загрузочного вертикального конвейера 42 в который зола поступает из кюбеля 44 через течку 46 при открытом вентиле 47. Кюбель 44 с загрязненной золой транспортируют от циклонной установки 118 и рукавного фильтра 125 к загрузочному вертикальному конвейеру 42 посредством погрузчика 43.

При загрузке загрязненной золы загрузочным вертикальным конвейером 42 в загрузочный бункер 35 нагнетается вместе с загрязненной золой воздух и поэтому внутри бункера 35 создается избыточное давление запыленного воздуха, под действием которого воздух выходит наружу через аспирационное отверстие 38 в крышке 37 в виде воздуха, обеспыленного в крышном катрижном фильтре с регенерацией, установленного сверху аспирационного отверстия 38 в крышке 37 бункера 35.

Шлюзовый дозатор 50, установленный под разгрузочным патрубком разгрузочным 40 бункера 35 через течку 51 дозированно загружает загрязненную золу в загрузочную воронку 52 двухшнекового смесителя 53 приготовления смеси отсортированных измельченных твердых бытовых отходов, кускового топлива и золы.

Из разгрузочной течки 54 двухшнекового смесителя 53 смесь поступает в приемный бункер 55 смеси, из которого лотковым дозатором 61 под разгрузочным патрубком 57 приемного бункера 55 смеси и транспортным конвейером 62 смесь подают в газогенераторную установку 63 прямой и непрерывной паровоздушной газификации смеси через воронку загрузочную 71 устройства загрузочного двухзатворного 70 и загрузочный патрубок 69 на крышке 68 газогенератора 64. Устройство двухзатворное загрузочное 70 обеспечивает порционную и герметичную загрузку смеси, без выхода газов из газогенератора 64 наружу.

Паровоздушное дутье подают под вращающуюся конусную колосниковую решетку 78 в газогенераторе 64 через патрубок паровоздуходутьевой 5, паровоздуховод 76, соединенный с узлом 80 воздушного дутья и соединенный с узлом 84 парового дутья. С помощью заслонки 83 и вентиля 87 регулируют расходы воздуха в узле 80 воздушного дутья и пара в узле 84 парового дутья в паровоздушном дутье.

При вращении конусной колосниковой решетки 78 от привода 79 вращения решетки происходит выгрузка прокаленной, полностью окисленной, без содержания углерода и органических веществ и частично охлажденной паровоздушным дутьем золы через течку выгрузки золы 77 в кюбель 44 для дальнейшего использования в узле 106 подачи золы в дымовые газы в качестве адсорбента.

Под действием давления вентилятора 81 узла 80 воздушного дутья и парогенератора 85 узла 84 парового дутья происходит транспортировка образованного в газогенераторе 64 горючего газа через патрубок газовыходной 72, газоход теплоизолированный 73 и газовую горелку 74 в газовый водогрейный котел 88, в котором горючий газ сжигают при подачи в газовую горелку 74 кислородовоздушного дутья.

Из газохода теплоизолированного 73 горючий газ поступает в газопровод 89 газовой горелки 74 и выходит через газовый диффузор 90 с углом 90÷120°, соединенного в выходу газопровода 89, в виде широкого газового факела. Из кислородовоздуховода котла 98 смесь кислорода с воздухом поступает в кислородовоздуховод 92 горелки 74 и выходит через кислородовоздушный диффузор 91 с углом 90÷120°, соединенного в выходу кислородовоздуховод 92, в виде широкого кислородовоздушного факела.

С помощью заслонки 97 узла 94 воздушного дутья и вентиля 103 узла 99 кислородного дутья газового водогрейного котла 88 осуществляют регулирование расхода воздуха и кислорода в кислородовоздушном дутье. Сжигание горючего газа в виде короткого и широкого факела предотвращает выход высокотемпературного «языка» факела горения в патрубок 104 выхода дымовых газов, в дымоход 105 и их термическое разрушение. При сжигании горючего газа выделяется теплота, которая используется на нагрев воды в водогрейном трубопроводе 103, помещенном внутри водогрейного котла 88.

Под действием разрежения, создаваемого дымососом 150 дымовые газы из газового водогрейного котла 88 выходят через патрубок 104 выхода дымовых газов в дымоход 105, в который подают прокаленную, полностью окисленную, без содержания углерода и органических веществ золу в качестве адсорбента из узла 106 подачи золы в дымовые газы, через его течку 117 со шлюзовым дозатором 116, патрубок разгрузочный 112 из питательного бункера 107 золы, в который золу загружают посредством загрузочного вертикального конвейера 114. В загрузочный вертикальный конвейер 107 прокаленная, полностью окисленная без содержания углерода и органических веществ зола поступает из кюбеля 44 с золой через течку 46 при открытом вентиле 47.

Кюбель 44 с прокаленной, полностью окисленной без содержания углерода и органических веществ золой транспортируют от газогенератора 64 к загрузочному вертикальному конвейеру 114 посредством погрузчика 43.

При загрузке золы, прокаленной, полностью окисленной без содержания углерода и органических веществ загрузочным вертикальным конвейером 114 в питательный бункер 107 нагнетается воздух вместе с золой и внутри бункера 107 создается избыточное давление запыленного воздуха, под действием которого воздух выходит наружу через аспирационное отверстие 110 в крышке 109 в виде воздуха, обеспыленного в крышном катриджном фильтре 111 с регенерацией, установленного сверху аспирационного отверстия 110 в крышке 109 бункера 107.

Шлюзовый дозатор 116, установленный под разгрузочным патрубком разгрузочным 112 бункера 107 через течку 117 дозированно загружает прокаленную, полностью окисленную без содержания углерода и органических веществ золу в качестве адсорбента в дымовые газы в дымоход 105 перед циклонной установкой 118.

Смесь дымовых газов с золой через дымоход 105 поступает в циклонную установку 118 для грубого обеспыливания. Из сборного пыли бункера 119 циклонной установки 118 уловленная пыль загрязненной золы выгружается через разгрузочный патрубок 120 бункера 119, шлюзовый затвор 121 и течку 122 выгружается в кюбель 44.

Дымовые газы охлаждаются до безопасной температуры 200°С для фильтроматериала рукавного фильтра 125 в водогрейном теплоутилизаторе 123, установленном в участке дымохода после циклонной установки 118. Охлажденные грубообеспыленные дымовые газы по дымоходу 105 поступают в рукавный фильтр 125 для тонкого обеспыливания смеси дымовых газов с золой.

В участке дымохода 105 после рукавного фильтра 125 в тонко обеспыленные дымовые газы подают озонированный воздух из генератора 127 озонированного воздуха через озоновоздуховод 128 с вентилем 129 регулируют расход озонированного воздуха.

Смесь тонко обеспыленных дымовых газов с озонированным воздухом по дымоходу 105 поступают в каталитический аппарат 130 для каталитического окисления диоксида серы SO2 в триоксид серы SO3, окислов азота до N2O5 и органических веществ до CO2 и H2O.

Окисленные в каталитическом аппарате дымовые газы поступают по дымоходу 105 в установку мокрой очистки газов со скруббером Вентури 131.

В модуле форсунок 134, установленного в дымоходе 105 перед трубой Вентури 132 скруббера Вентури 131, форсунки 135 через отверстия 137 в обечайке 136 разбрызгивают щелочной раствор в дымовые газы с образованием смеси дымовых газов с каплями щелочного раствора и хемабсорбционным взаимодейстием между дымовыми газами и каплями щелочного раствора в процессе турбулентного перемешивания при движении через трубу Вентури 132 с последующей центробежной сепарации смеси капель щелочного раствора с дымовыми газами в циклоне противоточном 144 скруббера Вентури 131, в результате которой отсепарированный раствор собирается в растворосборной емкости 143 циклона противоточного 144, а очищенные дымовые газы выходят из циклона противоточного 144 в дымоход 105.

В форсунки 135 щелочной раствор поступает из кольцевого распределителя 138 раствора, в который щелочной раствор под давлением подает насос 142 из бака 146 щелочного раствора через патрубок входной 139 и растворотрубопровод 140 с открытым вентилем 141. Для прекращения подачи отработанного щелочного раствора в модуль форсунок 135 вентиль 148 открывают, а вентиль 141 закрывают, после чего отработанный щелочной раствор через растворопровод 147 удаляется насосом 142 на переработку.

Из растворосборной емкости 143 щелочной раствор самотеком сливается через растворотрубопровод 145 слива раствора в бак 146 щелочного раствора.

Дымовые газы после мокрой очистки охлаждаются до температуры 50-70°С в водогрейном теплоутилизаторе 146, установленном в участке дымохода 105 после установки мокрой очистки газов 131, с образованием смеси дымовых газов с каплями водяного конденсата.

В участок дымохода 105 перед дымососом 150 в смесь дымовых газов с каплями водяного конденсата подают дутье озонированного воздуха из генератора озонированного воздуха 152 через озоновоздуховод 153 с вентилем 154, регулирующим расход озонированного воздуха.

Смесь дымовых газов с каплями водяного конденсата и озонированного воздуха через дымоход 105 поступает на вход дымососа 150, в улитке которого при работе колеса дымососа 150 происходит турбулентное перемешивание дымовых газов с озонированным воздухом и интенсивное окислительное взаимодействие, дымосос дополнительно работает как окислительный реактор.

С выхода дымососа 150 через участок дымохода 105 смесь поступает в трубу выброса 156 дымовой трубы 155 через патрубок 159 тангенциального входа, размещенным в трубе 156 выброса, в результате в трубе выброса 156 формируется подьемно-вращающийся поток смеси, в котором дымовые газы промываются каплями конденсата в процессе центробежной сепарации капель водяного конденсата к внутренней стенке трубы выброса 156, по которой пленка водяного конденсата под действием гравитации стекает в емкость158 для сбора водяного конденсата внизу трубы выброса 156 под патрубком 159 тангенциального входа. Водяной конденсат из емкости 158 для сбора водяного конденсата через выходной патрубок 160, трубопровод водяного конденсата 161 с вентилем 162 самотеком стекает в бак раствора 146 установки мокрой очистки газов 131.

Техническим результатом использования производственного комплекса для переработки твердых бытовых отходов повышение эффективности работы комплекса.

Снижение загрязнения атмосферы канцерогенами до предельно допустимых концентраций ПДК в атмосферном воздухе городских и сельских поселений, при котором максимальные приземные концентрации в атмосферном воздухе городских и сельских поселений при выбросе очищенных дымовых газов производственного комплекса в атмосферу не превышают ПДК=1×10-6 мг/м3 для бенз(а)пирена, и ПДК=0.5пг/м3 для группы диоксинов.

Теплота, выделяемая при сжигании горючего газа газификации смеси измельченных отсортированных твердых бытовых отходов, кускового топлива и золы в газовом водогрейном котле, а также вторичная теплота горячих дымовых газов расходуется для получения горячей воды, используемой для горячего водоснабжения и водяного отопления, с экономией от 25 до 50% кускового топлива из-за использования калорийности отсортированных измельченных твердых бытовых отходов.

Получена безотходная переработка твердых бытовых отходов в производственном комплексе. Экологически чистая прокаленная, полностью окисленная без углерода и органических веществ зола, не содержащая бенз(а)пирен и диоксины, используется для производства стройматериалов, используется в качестве нейтрализатора почвенной кислотности кислых дерново-подзолистых сельскохозяйственных почв и лесных почв при восстановлении лесных насаждений. Экологически чистая прокаленная, полностью окисленная без углерода и органических веществ зола используется в качестве минерального калийно-фосфорного и микроэлементного удобрения, а также отработанный щелочной раствор в качестве жидкого азотного удобрения при использовании содового щелочного раствора в установке мокрой очистки дымовых газов, калийно-азотного жидкого удобрения при использовании поташного щелочного раствора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2455567C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2014 |

|

RU2579285C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| УСТАНОВКА ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2530088C1 |

| ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2010 |

|

RU2443760C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2523202C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1999 |

|

RU2162450C1 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЯ | 2012 |

|

RU2516651C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2017 |

|

RU2666559C1 |

Изобретение относится к переработке отходов и может быть использовано для утилизации твердых бытовых отходов. Технический результат - повышение эффективности работы комплекса, снижение загрязнения атмосферы канцерогенами до их предельно допустимых концентраций в атмосферном воздухе, безотходная утилизация твердых бытовых отходов; использование теплоты, выделяемой при утилизации твердых бытовых отходов, для нагрева воды в водогрейном котле. Производственный комплекс снабжен загрузочной воронкой двухшнекового смесителя приготовления смеси отсортированных измельченных твердых бытовых отходов, кускового топлива и золы, над которой расположены соответствующие разгрузочные устройства загрузочного бункера отсортированных измельченных твердых бытовых отходов, загрузочного бункера кускового топлива и загрузочный бункер с золой. Разгрузочная течка и двухшнековый смеситель приготовления смеси отсортированных и измельченных твердых бытовых отходов, кускового топлива и золы соединены с приемным бункером смеси, к разгрузочному патрубку которого установлено разгрузочное устройство в виде лоткового дозатора и транспортного конвейера, загружающее смесь в газогенераторную установку прямой непрерывной паровоздушной газификации смеси с устройством загрузочным двухзатворным, с узлами воздушного и парового дутья, течкой выгрузки золы и газовыходным патрубком, соединенным по газоходу, теплоизолированному на конце, с газовой горелкой с кислородовоздушным диффузором и газовым диффузором внутри печи сжигания в виде газового водогрейного котла с узлами воздушного, кислородного дутья и патрубком выхода дымовых газов, соединенного с дымоходом, оснащенного узлом подачи золы в дымовые газы. Дымоход содержит циклонную установку грубого обеспыливания смеси дымовых газов с золой, водогрейный теплоутилизатор в участке дымохода после упомянутой циклонной установки соединен с рукавным фильтром тонкого обеспыливания смеси дымовых газов с золой. Участок дымохода после упомянутого рукавного фильтра оснащен установкой озонированного воздушного дутья в дымовые газы, а в участок дымохода после установки озонированного воздушного дутья в дымовые газы вставлены последовательно каталитический аппарат, установка мокрой очистки газов со скруббером Вентури и оборудованием для подачи щелочного раствора, водогрейный теплоутилизатор в участке дымохода после установки мокрой очистки газов соединен с дымососом. В участке дымохода перед дымососом размещена установка озонированного воздушного дутья в дымовые газы, а выход дымососа соединен участком дымохода с дымовой трубой, состоящей из трубы выброса с насадкой факельного выброса, емкостью для сбора водяного конденсата внизу трубы выброса, патрубком тангенциального входа дымовых газов в трубу выброса над емкостью для сбора водяного конденсата, оснащенной выходным патрубком, вентилем и трубопроводом подачи водяного конденсата в бак раствора установки мокрой очистки газов со скруббером Вентури. 3 ил.

Производственный комплекс для утилизации твердых бытовых отходов, содержащий загрузочный бункер отсортированных твердых бытовых отходов с загрузочным устройством, печь для сжигания, приемный бункер, водогрейные теплоутилизаторы, рукавный фильтр, дымосос, дымовую трубу, каталитический аппарат, средство подачи топлива и питательной воды, средство удаления отходов, дымоход, оборудование для подачи щелочного раствора, транспортные конвейеры, отличающийся тем, что снабжен загрузочной воронкой двухшнекового смесителя приготовления смеси отсортированных измельченных твердых бытовых отходов, кускового топлива и золы, над которой расположены соответствующие разгрузочные устройства загрузочного бункера отсортированных измельченных твердых бытовых отходов, загрузочного бункера кускового топлива и загрузочный бункер с золой, при этом загрузочный бункер отсортированных измельченных твердых бытовых отходов снабжен системой аспирации в виде укрытия с расположенными внутри направляющими задней и передней пластинами, кулисой на входе укрытия, в верхней части задней стенки укрытия установлен местный отсос в виде конфузора с углом 60°, разгрузочное устройство упомянутого бункера выполнено в виде лоткового дозатора под разгрузочным патрубком загрузочного бункера для отсортированных измельченных твердых бытовых отходов и транспортным конвейером, загрузочный бункер кускового топлива снабжен системой аспирации в виде укрытия с расположенными внутри направляющими задней и передней пластинами, кулисой на входе укрытия, в верхней части задней стенки укрытия установлен местный отсос в виде конфузора с углом 60°, разгрузочное устройство упомянутого бункера выполнено в виде лоткового дозатора под разгрузочным патрубком загрузочного бункера для кускового топлива и транспортным конвейером, загрузочный бункер с золой снабжен системой аспирации виде крышного фильтра с регенерацией, загрузочное устройство упомянутого бункера выполнено в виде загрузочного вертикального конвейера, погрузчика с кюбелем с золой, разгрузочное устройство упомянутого бункера выполнено в виде шлюзового дозатора, установленного под разгрузочным патрубком упомянутого бункера и течкой, разгрузочная течка, двухшнековый смеситель приготовления смеси отсортированных и измельченных твердых бытовых отходов, кускового топлива и золы соединены с приемным бункером смеси, к разгрузочному патрубку которого установлено разгрузочное устройство в виде лоткового дозатора и транспортного конвейера, загружающее смесь в газогенераторную установку прямой непрерывной паровоздушной газификации смеси с устройством загрузочным двухзатворным, с узлами воздушного и парового дутья, течкой выгрузки золы и газовыходным патрубком, соединенным по газоходу, теплоизолированному на конце, с газовой горелкой с кислородовоздушным диффузором и газовым диффузором внутри печи сжигания в виде газового водогрейного котла с узлами воздушного, кислородного дутья и патрубком выхода дымовых газов, соединенного с дымоходом, оснащенного узлом подачи золы в дымовые газы, при этом дымоход содержит циклонную установку грубого обеспыливания смеси дымовых газов с золой, водогрейный теплоутилизатор в участке дымохода после упомянутой циклонной установки соединен с рукавным фильтром тонкого обеспыливания смеси дымовых газов с золой, при этом участок дымохода после упомянутого рукавного фильтра оснащен установкой озонированного воздушного дутья в дымовые газы, а в участок дымохода после установки озонированного воздушного дутья в дымовые газы вставлены последовательно каталитический аппарат, установка мокрой очистки газов со скруббером Вентури и оборудованием для подачи щелочного раствора, водогрейный теплоутилизатор в участке дымохода после установки мокрой очистки газов соединен с дымососом, при этом в участке дымохода перед дымососом размещена установка озонированного воздушного дутья в дымовые газы, а выход дымососа соединен участком дымохода с дымовой трубой, состоящей из трубы выброса с насадкой факельного выброса, емкостью для сбора водяного конденсата внизу трубы выброса, патрубком тангенциального входа дымовых газов в трубу выброса над емкостью для сбора водяного конденсата, оснащенной выходным патрубком, вентилем и трубопроводом подачи водяного конденсата в бак раствора установки мокрой очистки газов со скруббером Вентури.

| ПРОИЗВОДСТВЕННЫЙ КОМПЛЕКС ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2455567C1 |

| КОМПЛЕКС УСТРОЙСТВ ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2000 |

|

RU2185572C2 |

| Устройство для подогрева двигателя внутреннего сгорания | 1950 |

|

SU91415A1 |

| Динамический датчик для экстремальных регуляторов | 1959 |

|

SU127870A1 |

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| US 5649785 A1, 22.07.1997. | |||

Авторы

Даты

2022-05-19—Публикация

2021-06-28—Подача