Изобретение относится к измерительной технике и может быть использовано для измерения звукового давления, давления звука, статического давления и т.д. в авиационной технике, машиностроении, энергетике, нефтяной и газовой промышленности.

Известен емкостной датчик давления, содержащий основной и дополнительные экраны, обкладку конденсатора на основе диэлектрической пленки, являющейся основанием датчика. Между обкладкой и мембраной расположена перфорированная диэлектрическая пленка. Мембрана с обеих сторон покрыта диэлектрической пленкой. Полость датчика капиллярными отверстиями связана с атмосферой.

Такой датчик позволяет измерять давление в промышленности, энергетике и т.д. (патент РФ N2055334, G 01 L 9/12, 1996 г. "Емкостной датчик давления и способ его сборки" автор А.А.Казарян).

Датчик имеет следующее недостатки: все узлы между собой скрепляют клеем при определенной температуре и сжатии; сборка датчика ручная, разброс параметров в одной партии датчиков между собой значителен.

Известен способ для изменения давления и деформации на поверхности объектов без ее дренирования. Способ позволяет одновременно измерять давление и деформацию на исследуемой поверхности. В способе определяют влияние деформации на результат измерения давления путем спектрального анализа сигналов деформации и давления в анализаторе и выделяют из общего сигнала полезный сигнал.

Такой способ позволяет одновременно измерять звуковое давление и деформацию изделий в промышленности, авиационной технике без дренирования изделий (патент РФ N2084847, 6 G 01 L 9/12 "Устройство для измерения звукового давления" 1997 г. автор А.А.Казарян).

Способ для измерения звукового давления имеет следующие недостатки: способ не позволяет измерять давление звука, статическое давление. Также в этом способе нет возможности выделить из общего сигнала полезный сигнал (давление), сигналы шумов и помех.

Наиболее близким техническим решением к предлагаемому изобретению является емкостной датчик давления. Предлагается конструкция емкостного ЧЭ, сборку которого осуществляют в вакууме с применением технологии изготовления тонких эпитаксиальных пленок в вакууме. Например, плоская мембрана цилиндрической формы с глухими ячейками перфорации с разными гофрами: пильчатыми, синусоидальными, тороидальными и т.д. Приводятся рациональные размеры конструкции ЧЭ емкостного датчика, позволяющего измерить пульсации давления от 103 мкПа до 2·105 Па (30-200 дБ) и статического давления от 0 до 5·105 Па.

Такие ЧЭ объемного (традиционного датчика) емкостного датчика позволяют измерить звуковое давление в любой отрасли промышленности, авиационной технике, энергетике и т.д. (патент РФ N2179308, 7 G 01 L 9/08 2002 г. "Емкостной датчик давления" автор А.А.Казарян).

Датчик имеет следующее недостатки: для измерения статического давления необходимо иметь специальную измерительную аппаратуру, датчик не позволяет измерить давление звука.

Наиболее близким к предлагаемому изобретению является способ измерения пульсаций давления. Способ измерения пульсаций (звукового) давления осуществляют с использованием матричных емкостных датчиков, на выходе которых пульсации давления преобразуют в электрический сигнал, согласуют, усиливают (нормируют). Без воздействия давления сигнал (начальные кулевые сигналы) с выхода ЧЭ емкостного датчика запоминают. Затем при воздействии давления сигнал (основной) с выхода ЧЭ емкостного датчика делят на сигнал без воздействия давления. После деления имеют выходной сигнал, в чистом виде несущий информацию о пульсации давления, т.е. без влияния внешних факторов. Сигнал в чистом виде дифференцируют и получают информацию о скорости изменения давления. Следовательно, при известном значении длины волны давления ИО определяют частоту колебания давления ИО.

Такой способ измерения давления не требует дополнительной механической обработки поверхности ИО (патент РФ N2029266, 6 G 01 L 9/12 "Устройство для измерения звукового давления", автор: А.А.Казарян).

Недостаток способа измерения давления заключается в том, что способ не позволяет в заданном участке одновременно измерить звуковое давление, давление звука, статическое давление.

Задачей настоящего изобретения является расширение области применения, повышение надежности, уменьшение габарита датчика за счет одновременного измерения в заданном участке исследуемого объекта (ИО) звукового давления, давления звука, статического давления и за счет изготовления конструкции датчиков давления с помощью технологии эпитаксиального выращивания тонких пленок в вакууме.

1. Технический результат достигается тем, что датчик давления, содержащий основание из диэлектрической пленки, нанесенные на ее поверхности основной и боковой экраны, обкладку конденсатора, диэлектрическую пленку, мембрану с краевым, например, тороидальным профилем плоской формы или с гофрированным профилем, собранные в пакет, на основании датчика закреплены штырьки, соединяющие мембрану, экраны и обкладку конденсатора, при этом внутренняя полость датчика соединена с атмосферой через капиллярное отверстие, на эффективной поверхности мембраны сформирован тензометрический мост, электрически изолированный от поверхности мембраны слоем диэлектрической пленки, причем датчик снабжен аппаратурой низкой частоты, источниками питания и поляризации постоянного тока, усилителями заряда и напряжения, блоком вычитания, индикатором, при этом первое плечо тензометрического моста соединено с источником питания, а второе плечо через аппаратуру низкой частоты соединено с индикатором и с входом блока вычитания, который присоединен к индикатору, емкостной выход датчика в виде штырька через усилитель заряда и напряжения соединен с входами блока вычитания и индикатора, а источник поляризации постоянного тока подключен к усилителям заряда и напряжения, а также к входу датчика в виде штырька.

2. Технический результат достигается тем, что датчик давления по п.1 имеет мембрану, выполненную с гофрированным профилем с ячейками мелкого пильчатого профиля гофра.

3. Технический результат достигается тем, что датчик давления п.1 имеет мембрану, выполненную с гофрированным профилем с ячейками глубокого пильчатого профиля гофра.

4. Технический результат достигается тем, что датчик давления по п.1 имеет мембрану, выполненную с гофрированным профилем с ячейками трапецеидального профиля гофра.

5. Технический результат достигается тем, что датчик давления по п.1 имеет мембрану, выполненную с гофрированным профилем с ячейками синусоидального профиля гофра.

6. Технический результат достигается, тем что способ измерение давления, в котором звуковое давление преобразуют в электрический сигнал, усиливают и регистрируют, датчик давления, содержащий емкостной чувствительный элемент и тензометрический мост, располагают на заданном участке исследуемого объекта, предварительно регистрируют нулевые сигналы на выходе аппаратуры низкой частоты (АНЧ) и усилителя напряжения (УН), регистрируют основные сигналы на выходе АНЧ и УН при воздействии калибровочного звукового давления, определяют коэффициенты преобразования, при воздействии на мембрану давления звука регистрируют на выходе АНЧ сигнал, соответствующий давлению звука, а на выходе УН сигнал, соответствующий звуковому давлению, которые одновременно поступают на вход блока вычитания, на выходе которого регистрирует сигнал, несущий информацию об избыточном статическом давлении, далее сигналы с выхода АНЧ, УН и блока вычитания поступают на индикатор, определяют истинные значения давления звука, избыточного статического давления и звукового давления с учетом коэффициентов преобразования, чтобы с выхода емкостного чувствительного элемента зарегистрировать сигнал от воздействия статического давления, усилитель заряда и УН заменяют мостом переменного тока, например, типа Р-5058, измеряют начальную емкость, причем подают статическое давление от нижнего до верхнего значения, при этом измеряют текущее значение емкости емкостного чувствительного элемента, затем определяют зависимость изменения приращения емкости емкостного чувствительного элемента от статического давления, для измерения абсолютного статического давления капиллярное отверстие изолируют от атмосферного давления.

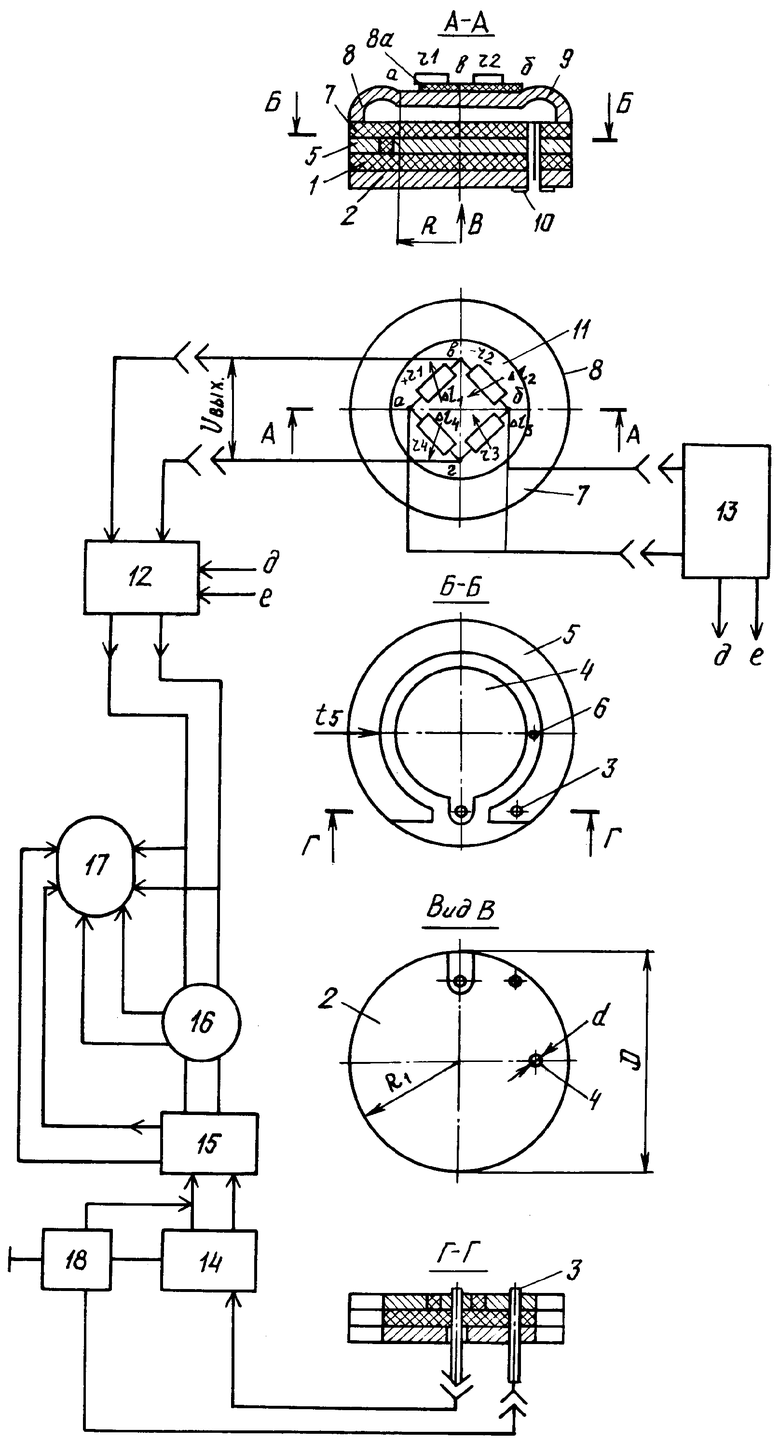

На чертеже изображена блок-схема устройства, конструкция датчика в сборе и отдельные его элементы. Устройство содержит емкостной датчик с основанием 1 диаметром Д=2R1 из диэлектрической пленки и основным экраном 2. На верхней поверхности основания укреплены штырьки 3, металлизирована нижняя обкладка конденсатора 4, вокруг нее зазор t5, охваченный боковым экраном 5 (сеч.Б-Б, Г-Г, вид В). Полость датчика капиллярным отверстием 6 диаметром d связана с атмосферой. На верхней поверхности основания (на нижней обкладке конденсатора) нанесена тонкая изоляционная пленка 7 из диэлектрика (сеч.А-А). Мембрана датчика цилиндрической формы 8 сформирована в вакууме из дисперсионных прецизионных сплавов или из разных высококачественных сплавов и из полупроводника. Мембрану выполняют плоской или с гофрированным профилем 9 разной длины и глубины гофра, в частности, с краевым тороидальным профилем гофрировки (сеч.А-А). Эффективная (рабочая) площадь мембраны 8 ограничена радиусом R. Сопротивление r1, r2, r3, r4 ТМ электрически изолированы от поверхности датчика мембраной цилиндрической формы 8, диэлектрической пленкой 8а (сеч.А-А). Мембрану соединяют с основанием 2, боковым экраном 5 тонкими проводами 10 и через капилярное отверстие 6 с одним из штырьков 3. Форма мембраны может быть - плоская с перфорированными ячейками; - мелкого пильчатого; - синусоидального; - тороидального профиля гофра. На эффективной поверхности мембраны в вакуум сформирован четырехплечный тензометрический мост (ТМ) 11 с диагоналями а, б (первое плечо), в, г (второе плечо) и активными сопротивлениями плеч r1, r2, r3, r4. ТМ изолирован от мембраны диэлектрической изоляционной пленкой из высокотемпературного диэлектрика, который формируют в вакууме. В конструкции датчика все изоляционные слои выбирают, в основном исходя из условия эксплуатации датчика, в частности в зависимости от температуры. Использована аппаратура низкой частоты 12 (АНЧ). Диагонали а, б ТМ соединены с источником питания 13. Выход емкостного датчика (один из штырьков 3) через усилитель заряда 14, усилитель напряжения (УН) 15 соединен со входами блока вычитания 16 и индикатором 17. Другие диагонали ТМ в и г через АНЧ соединены со входом блока вычитания 16. Причем емкостной датчик поляризован источником постоянного тока 18. Выходы источника поляризации 18 соединены со входом датчика, усилителем заряда 14 и напряжения 15. Входом датчика является, например, цилиндрическая мембрана 8, на которую подают давление. На основании датчика закреплены шпильки 3 для соединения между собой мембраны 8 с боковым 5 и основным экраном. Другая шпилька соединена с нижней обкладкой конденсатора 4.

Далее внешняя электрическая цепь представляет собой блоки 12-18, соединяющиеся с датчиками через штырьки 3 (сеч.Г-Г).

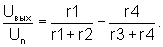

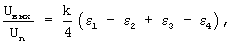

Чтобы на выходе ТМ получить электрический сигнал, пропорциональный сопротивлению, изменяющемуся под воздействием давления, к ним, т.е. к этим сопротивлениям r1, r2, r3, r4, должно быть подано электрическое напряжение UП из источника питания. В принципе ТМ можно питать как постоянным, так и переменным напряжением. ТМ, питающийся напряжением постоянного тока и выполненный с помощью металлических или полупроводниковых тензорезисторов, не требует фазовой балансировки. Если ТМ не сбалансирован на выходе ТМ (где подключена АНЧ в диагоналях в, г), то мост не находится в состоянии равновесия, возникает напряжение на выходе АНЧ Uвых. Между напряжениями выходным и питания существует известная зависимость:

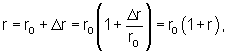

При воздействии давления сопротивление ТМ можно представить состоящим из переменной и постоянной составляющих:

где

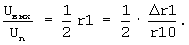

а r0 - начальное сопротивление ТМ. Если все сопротивления моста равны, ТМ при Δr=0 уравновешен. В принципе ТМ можно выполнять с двумя активными, одинаково изменяющимися сопротивлениями, т.е. имеем полумост. Полумост характерен тем, что r1=-r2, r3=r4=0, как Δl1=-Δl2, Δl3=-Δl4=0. При этом напряжение UП и Uвых взаимно связаны как:

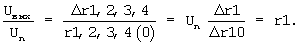

Полный ТМ с четырьмя активными, одинаково изменяющимися сопротивлениями характеризуется тем, что r1=r3=-r2=-r4 и при этом имеем удлинение и укорочение металлизированных сопротивлений, т.е. Δl1=Δl3=(растяжение)=-Δl2=-Δl4 (сжатие). Напряжение на диагоналях (выходе) моста в, г растет как:

Связь выходного напряжения с ТМ получается более очевидной, когда эта зависимость линейна, и давление Р, действующее на ТМ, не равно нулю. Кроме этого, изменения каждого из сопротивлений моста имеют определенную направленность, чтобы не было взаимной компенсации выходного сигнала ТМ. На чертеже ТМ, включенный так, что сопротивления r1, r2, r3, r4 вызывают положительное приращение выходного напряжения, имеет

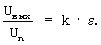

откуда из начальных условий следует, что ε1=-ε2=ε3=-ε4=ε и при этом имеем

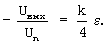

Согласно последнему выражению можно записать, что выходное напряжение полумоста находится в соотношении

а для четверти моста

Величина коэффициента к=100-150, с его помощью можно регулировать нелинейность ТМ (В.Г.Эрлер, Л.Вальтер. Электрические измерения неэлектрических величин полупроводниковыми тензорезисторами. Из-во "Мир" М., 1974, с.49). Использованный АНЧ известен в измерительной технике в 4- и 8-канальном исполнении на несущей частоте. Четырех- и восьмиканальные АНЧ предназначены для усиления сигналов с ТМ при измерении статического давления и давления звука исследуемого объекта (ИО). В качестве датчиков (первичных преобразователей) применяются тензорезисторы и индуктивные датчики давления.

Согласование электрического сигнала с выхода емкостного датчика осуществляют усилителем заряда, затем усиливают, нормируют в усилите напряжения и подают на индикатор. Согласование и усиление электрического сигнала с выхода емкостного датчика можно осуществлять аппаратурой фирмы "Брюль и Къер" (Дания), "Рион" (Япония), RET (Германия). Опыт эксплуатации отечественных и зарубежных тензометрических, емкостных датчиков показал, что датчики могут быть подключены со соответствующей указанной аппаратурой без применения дополнительной схемы согласования. В некоторых случаях приходится выбрать ответную часть разъема датчика. Отечественные усилители заряда выполнены на интегральной микросхеме 544УД1. Использованы схемы с отрицательной обратной связью по постоянному напряжению, обеспечивающие малый дрейф. В АНЧ для согласования ТМ с внешней электрической цепью используют усилитель постоянного тока (УПТ), затем выход УПТ соединяют с входом усилителя низкой частоты. Входной каскад УПТ выполнен по дифференциальной схеме.

Для измерения звукового давления также используют 4- и 8-канальную аппаратуру "ЗАРЯД", усилитель заряда РШ 2731/4. В качестве датчиков можно попользовать емкостные, пьезопироэлектрические датчики. Выходы аппаратуры рассчитаны на работу с аналого-цифровыми преобразователями, шлейфовыми осциллографами, магнитными накопителями и т.д.

ТМ сформирован на эффективной поверхности мембраны на основе известной в микроэлектронике технологии. Четырехплечный ТМ с сопротивлением плеч r=200÷400 Ом при напряжении питания UП=6 В; сопротивлением r=100÷400 Ом при включении по схеме полумоста с UП=6 В; сопротивлением r=30÷400 Ом при включении по схеме полумоста, с UП=6 В. При этом напряжение на выходе измерительной аппаратуры Uвых=±5 В (при сопротивлении нагрузки 160÷170 Ом).

Электрическая емкость датчиков от 3 пФ и выше (практически без ограничений) согласуется со входам усилителя заряда (аппаратура «Заряд»). Выходное напряжение 5 В, 10 В.

В промышленности выпускаются полупроводниковые чувствительные элементы давления (ЧЭД). Разработанные ТМ датчики предназначены для измерения статического и звукового (пульсации) давления. ЧЭД выполнен в виде круглой мембраны диаметром 4 мм и толщиной 15 мкм с кольцом жесткости по периферии, имеющим наружный диаметр 5 мм. Диск получен электроэрозионной обработкой монокристалла кремния с последующим травлением. На диске путем диффузии сформированы ТМ сопротивлением r1=700÷1100 Ом, объединенные в два полумоста. Разброс сопротивления ТМ не более 4%. При номинальном давлении Рном выходной сигнал ЧЭД составляет не менее 10 мВ/В питания. ЧЭД допускает перегрузку 1,5 Рном.

Способ измерения давления ИО реализуют следующим образом.

1. Известно, что звуковое давление - давление, дополнительно возникающее при прохождении звуковой волны в жидкой и газовой среде. Распространяясь в среде, звуковая волна образует сгущения и разрежения, которые создают добавочные изменения давления по отношению к среднему значению давления в среде. Таким образом, звуковое давление представляет собой переменную часть давления, т.е. колебания давления относительно среднего значения, частота которых соответствует частоте звуковой волны. Звуковое давление - основная количественная характеристика звука. При звуковом давлении наблюдается явление разрыва сплошности жидкости - кавитация. Звуковое давление следует отличать от давления звука.

Давление звука - давление звукового излучения, радиационное давление, постоянное давление, испытываемое телом, находящимся в стационарном звуковом поле. Давление звука, не следует смешивать со звуковым давлением, представляющим собой периодически меняющееся давление в среде, в которой распространяется звуковая волна. Давление звука пропорционально плотности звуковой энергии и, следовательно, квадрату звукового давления. Оно мало по сравнению со звуковым давлением (см. Политехнический словарь М.: Советская энциклопедия, издание 3, 1989, стр.178).

Таким образом, предполагается, что предложенное устройство позволяет в заданном участке ИО с одним датчиком (с одним ЧЭ) одновременно с измерением звукового давления измерить давление звука и статическое давление.

2. Датчик располагают на определенном участке ИО и на него не задают давление (его изолируют от воздействия давления) Р=0.

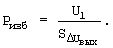

При этом с выходов АНЧ и УН на индикаторе регистрируют сумму сигналов собственных шумов аппаратуры и внешние помехи, т.е. измеряют нулевые сигналы. На выходе АНЧ регистрируют электрический сигнал U0, т.е. электрический сигнал, пропорциональный начальному нулевому сигналу. На выходе УН регистрируют -  На датчик задают стандартное калибровочное, звуковое давление Р≠0. В этом случае с выхода АНЧ регистрируют сигнал Uвых и на выходе УН -

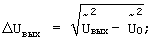

На датчик задают стандартное калибровочное, звуковое давление Р≠0. В этом случае с выхода АНЧ регистрируют сигнал Uвых и на выходе УН -  т.е. измеряют основной сигнал. Оба сигнала регистрируют в индикаторе, затем определяют коэффициенты преобразования измерительных каналов, т.е. определяют значение последних сигналов с выхода АНЧ ΔUвых=Uвых-U0; с выхода УН -

т.е. измеряют основной сигнал. Оба сигнала регистрируют в индикаторе, затем определяют коэффициенты преобразования измерительных каналов, т.е. определяют значение последних сигналов с выхода АНЧ ΔUвых=Uвых-U0; с выхода УН -

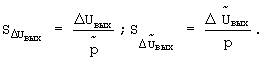

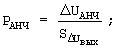

при этом коэффициенты преобразования каналов определяют как:

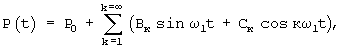

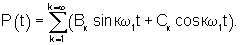

3. На датчик, т.е. на мембрану, где сформирован ТМ, задают давление звука, с непериодической функцией времени в виде интеграла Фурье. Задаваемое давление звука P(t) ИО с периодом Т, удовлетворяющее условиям Дирихле, представляют в виде ряда Фурье с вещественными членами как:

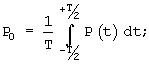

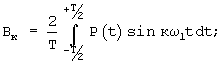

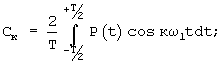

где P(t), Р0, Вк и Ск - имеют размерность измерения давления, определяются как:

ω1 - угловая частота.

Указывают, что параметры P(t), Р0, Вк, Ск и т.д. непериодических функций выражены в виде суммы бесконечного множества синусоидальных функций с бесконечно малыми амплитудами давления и с частотами, имеющими все возможные значения от -∞ до +∞.

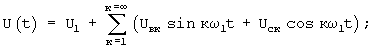

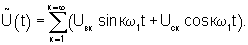

При этом в заданном участке ИО одновременно с одним датчиком (одной мембраной) на выходе АНЧ регистрируют электрическое напряжение:

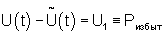

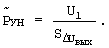

Как видно из формулы, на выходе УН имеют звуковое давление. При постоянной составляющей напряжения U1 ток I1 в этой цепи, проходящий через емкости ЧЭ и усилитель заряда, равен нулю. И эта цепь представляет собой бесконечное сопротивление, т.е. U1=0. Далее сигналы с выходов АНЧ и УН одновременно поступают на индикатор (для регистрации и дальнейшей обработки) и на входы блока вычитания. После вычитания в последнем блоке

получают основной сигнал, несущий информацию об избыточном статическом давлении Ризбыт ИО пропорционально напряжению U1. Значение U1 регистрируют на индикаторе. Далее истинное значение давления звука на выходе АНЧ определяют как: U(t)-U0=ΔUАНЧ,

затем

Звуковое давление, преобразованное емкостным датчиком в электрический сигнал, согласуют в усилителе заряда, усиливают в усилителе напряжения и на его выходе имеют сигнал, соответствующий звуковому давлению и определяют как:

4. Датчик располагают в звуковом поле и на мембрану задают звуковое давление

При этом на выходах АНЧ и УН после согласования электрического сигнала ТМ в АНЧ и электрического сигнала емкостного датчика с усилителем заряда регистрируют одинаковый сигнал, несущий информацию о звуковом давлении, т.е.

Истинное значение звукового давления определяют с помощью коэффициентов преобразования с выходов АНЧ и УН аналогичным образом как в пункте 3, т.е.

5. Датчик располагают в поле статического давления ИО Рст, и мембрана с ТМ чувствует изменения этого давления. При этом давление Рст, преобразованное в электрическое напряжение на выходе АНЧ, регистрируют на индикаторе Uст. При этом на выходе УН имеем лишь сумму сигналов, сигналов шумов аппаратуры и внешних помех  Сигнал Uст на выходе усилителя заряда равняется нулю. Значение измеряемого давления на выходе АНЧ Рст, пропорциональное основному сигналу ΔUст, определяют как:

Сигнал Uст на выходе усилителя заряда равняется нулю. Значение измеряемого давления на выходе АНЧ Рст, пропорциональное основному сигналу ΔUст, определяют как:

ΔUст=Uст-U0, затем

Чтобы с выхода емкостного ЧЭ зарегистрировать сигнал от воздействия статического давления, усилитель заряда и УН заменяют мостом переменного тока, в частности, типа Р-5058. В этом случае при изменении давления Рст от нижнего до верхнего предела определяют изменения выходного сигнала Uст от нижнего до верхнего значения, пропорционально изменению измеряемого давления (от -Рст до +Рст). При этом определяют приращение емкости ΔC=CТ±C0; где СТ - текущее значение емкости емкостного ЧЭ газа Рст≠0; С0 - начальная емкость ЧЭ при давлении Рст=0. Для измерения абсолютного статического давления капиллярное отверстие изолируют от атмосферного давления.

Кроме моста P-5058, для измерения Рст можно использовать специально разработанную аппаратуру. Рассмотрение последнего вопроса не входит в рамки предложенного изобретения.

Принцип работы устройства. При изменении давления ΔР деформируется мембрана 8. За счет деформации мембраны одновременно изменяется расстояние между цилиндрической мембраной 8 и нижней обкладкой конденсатора 4. За счет прогиба мембраны 8 происходит деформация ТМ 11. В результате прогиба мембраны изменяется начальная емкость емкостного ЧЭ С0, сопротивление ТМ r0, приращения ΔС, Δr и относительное изменение емкости  (емкостного ЧЭ) и

(емкостного ЧЭ) и  (ТМ). Напряжение поляризации постоянного тока из блока 18 через штырек 3 и провода 10 подается на мембрану 8. Напряжение питания с выхода блока 13 подают к одной из диагоналей а, б ТМ 11. При этом напряжение на выходах емкостного ЧЭ (между обкладками 4 и 8), ТМ (между другими диагоналями в, г моста) пропорционально приращению

(ТМ). Напряжение поляризации постоянного тока из блока 18 через штырек 3 и провода 10 подается на мембрану 8. Напряжение питания с выхода блока 13 подают к одной из диагоналей а, б ТМ 11. При этом напряжение на выходах емкостного ЧЭ (между обкладками 4 и 8), ТМ (между другими диагоналями в, г моста) пропорционально приращению  ,

,  , напряжению поляризации емкостного ЧЭ и питанию ТМ соответственно.

, напряжению поляризации емкостного ЧЭ и питанию ТМ соответственно.

С этой целью в ЦАГИ был изготовлен емкостной ЧЭ из кремния с диаметром мембраны 4 мм, расстоянием между обкладкой и мембраной 1,0 мкм, плоской мембраной, толщиной 6 мкм. В качестве основания было использовано основание бескорпусных интегральных схем. Амплитудная характеристика определялась при уровне звукового давления от 0 до 71 Па, (0-131 дБ), частоте 30 Гц. Расхождение между прямым и обратным ходом при восьмикратной вариации составляет 0,18-0,53%. Амплитудно-частотная характеристика в диапазоне частот от 20 Гц до 20 кГц линейная с погрешностью меньше 2-3%. Нелинейность амплитудной характеристики менее одного процента. Коэффициент преобразования канала 1,26  . Собственные шумы и помехи на выход 9 аппаратуры 30÷40 дБ.

. Собственные шумы и помехи на выход 9 аппаратуры 30÷40 дБ.

На базе серийно выпущенных ЧЭД толщиной 15 мкм, диаметром 3 мм из кремния с сопротивлением четырехплечного тензометрического моста 800 Ом был изготовлен датчик давления. С помощью этого датчика возможно измерить звуковое давление (при условии, что статическое давление ИО равно нулю), давление звука и статическое давление (при условии, если звуковое давление ИО равно нулю). Коэффициент преобразования этих датчиков находился в пределах 0,55...3,53  . Большинство датчиков имело чувствительность более 1

. Большинство датчиков имело чувствительность более 1  . Верхний предел диапазона измерения давления датчиков по линейности не менее 174 дБ. Неравномерность амплитудно-частотной характеристики в диапазоне частот от 20 Гц до 8 кГц не превышает 1,0 дБ. Напряжение разбаланса датчиков при работе с аппаратурой низких частот 4АНЧ-22 от начального значения (уход нуля) в течение 50 мин находилось в пределах 7,5-120 мкВ. Напряжение питания ТМ 5 В. Напряжение поляризации емкостного ЧЭ 100 В.

. Верхний предел диапазона измерения давления датчиков по линейности не менее 174 дБ. Неравномерность амплитудно-частотной характеристики в диапазоне частот от 20 Гц до 8 кГц не превышает 1,0 дБ. Напряжение разбаланса датчиков при работе с аппаратурой низких частот 4АНЧ-22 от начального значения (уход нуля) в течение 50 мин находилось в пределах 7,5-120 мкВ. Напряжение питания ТМ 5 В. Напряжение поляризации емкостного ЧЭ 100 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2008 |

|

RU2384825C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 2015 |

|

RU2603446C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ В АЭРОДИНАМИЧЕСКИХ ТРУБАХ | 2015 |

|

RU2612733C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ПОТОКА | 2014 |

|

RU2568962C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАСХОДА ТЕЧИ | 2000 |

|

RU2212640C2 |

| ВЫСОКОЧАСТОТНЫЙ ТОНКОПЛЕНОЧНЫЙ ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2018 |

|

RU2680855C1 |

| ЁМКОСТНОЙ ИНЕРЦИОННЫЙ ДАТЧИК ДАВЛЕНИЯ, СПОСОБ ЕГО СБОРКИ И СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2015 |

|

RU2589494C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПУЛЬСАЦИЙ ДАВЛЕНИЯ | 2000 |

|

RU2182321C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2145066C1 |

| Измерительный преобразователь на несущей частоте | 2022 |

|

RU2794248C1 |

Использование: для измерения звукового давления, давления звука, статического избыточного давления. Сущность: на эффективной поверхности мембраны сформированы тензометрический мост и емкостной чувствительный элемент (ЧЭ). С помощью усиливающих и согласующих блоков сигналы с выходов емкостного ЧЭ и тензометрического моста подаются на входы блока вычитания. При действии на мембрану давления звука на выходе емкостного ЧЭ имеем звуковое давление, а на выходе тензометрического моста давление звука. При вычитании из сигнала давления звука в блоке вычитания сигнала с выхода емкостного ЧЭ на выходе блока вычитания получают сигнал, несущий информацию о статическом избыточном давлении. Технический результат: расширение области применения, повышение надежности и уменьшение габаритов датчика за счет возможности одновременного измерения звукового давления, давления звука и статического избыточного давления на заданном участке исследуемого объекта. 2 н. и 4 з.п. ф-лы, 1 ил.

| ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2179308C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1991 |

|

RU2029266C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1994 |

|

RU2084847C1 |

| ДАТЧИК АКУСТИЧЕСКОГО ДАВЛЕНИЯ | 1992 |

|

RU2043610C1 |

| Датчик давления | 1984 |

|

SU1185133A1 |

Авторы

Даты

2006-01-10—Публикация

2003-11-24—Подача