Изобретение относится к измерительной технике и может быть использовано в народном хозяйстве для измерения пульсаций давления (акустического происхождения), в частности в авиационной технике для измерения акустического шума в салоне самолета, для контроля и диагностики герметичности трубопроводов и оборудования АЭС с реакторами РБМК.

Известен конденсаторный приемник давления, сконструированный на принципе зависимости параметров конденсатора, определяющих его электрическую емкость, от измеряемого давления. Такими параметрами являются диэлектрическая постоянная среды между обкладками, расстояние между ними или площадь взаимного перекрытия. Подвижная обкладка датчика обычно делается тонкой и сильно натягивается. В качестве материала мембраны используются никелевые пленки толщиной 5 - 20 мкм. Конструкция такого датчика содержит стопорное кольцо, капиллярную трубку, мембрану, заданный электрод, кварцевый изолятор, внешнее отверстие и корпус.

Датчик позволяет измерять пульсации давления в широком диапазоне давления и частоты (Конденсаторные приемники давления. Обзор ЦАГИ N 619, 1983, с. 18-21).

Датчик имеет следующие недостатки: большой вес, высокую стоимость, они не выпускаются отечественной промышленностью и т.д. Датчик принадлежит фирме Брюль и Кьер (Дания).

Известен способ сборки емкостного датчика давления. Этот способ включает в себя натягивание тонкой мембраны, которую скрепляют с обкладкой и корпусом. Затем электроды скрепляют на поверхности кварцевого изолятора. Таким образом сформированный чувствительный элемент (ЧЭ) скрепляют внутри корпуса с помощью стопорного кольца с резьбовым соединением с корпусом. Капиллярную трубку соединяют с отверстием на поверхности корпуса для выравнивания статического давления. В корпусе датчика рядом с ЧЭ размещают схему согласования датчика. Длина датчика 1-5 мм с диаметром 6,32 - 9,5 мм, диаметр микрофона 5-20 мм. Такое решение в указанной конструкции позволяет измерять пульсации давления в широком диапазоне давления и частоты (Конденсаторные приемники давления. Обзор ЦАГИ N 619, 1983, с. 18-21).

Недостатки этого способа сборки: использование сложной прецизионной оснастки для натягивания тонкой металлической пленки на поверхности кольца; низкий коэффициент использования дорогостоящей металлической пленки; в процессе изготовления требуются прецизионные станки.

Известен емкостный датчик давления, в котором пакет датчиков в сборе содержит основной экран, отверстия для связи с атмосферным давлением, диэлектрическую изоляционную пленку, обкладку, боковой экран, контактные площадки для съема сигнала и подачи напряжения поляризации, которые являются элементами основания датчика, нижнее кольцо жесткости, сплошную мембрану из металла, нижнюю и верхнюю диэлектрические пленки, верхнее кольцо жесткости, линии нарезки, клей между слоями, отверстия для крепления датчиков, отверстия для соединения экранов между собой, площадки для указания заводского номера. Такой датчик позволяет измерить статическое давление от 0,1 до 6000 Па. Датчик крепится на поверхности изделия (патент РФ N 2051347, 6 G 01 L, 1995, Способ изготовления емкостных датчиков давления, авторы А.А. Казарян, В.Н. Чекрыгин).

Недостатки этого датчика: ограниченный верхний диапазон равномерного измерения, колебания частоты (≈ 15 - 40 кГц), низкий рабочий диапазон температуры (200oC).

Известно устройство для измерения давления, содержащее блок тонкопленочных датчиков с защитными экранами. Соединен посредством коаксиального кабеля с согласующим усилителем, помещенным в первый и дополнительный экраны. Одна обкладка датчика подключена к источнику поляризации постоянного тока, со второй обкладки снимают полезный сигнал. Отрицательный полюс источника поляризации соединен с защитным экраном датчиков и входом согласующего усилителя. Два экрана электрически изолированы друг от друга. Оба экрана выполнены из ферромагнитного материала. С целью расширения области применения устройство дополнительно содержит усилитель напряжения, блоки деления, памяти, дифференцирования и индикатор.

Такой датчик позволяет измерять распределение пульсаций давления на поверхности объекта без предварительного дренирования (патент РФ N 2029266, 6 G 01 L 9/12, 1995, "Устройство для измерения давления", автор А.А. Казарян).

Устройство имеет следующие недостатки: высокую гибкость, трудность реализации подачи давления к чувствительному элементу (ЧЭ) в промышленных установках, низкую чувствительность, слабую защищенность от внешних электронных и синфазных помех.

Известен способ изготовления устройства для измерения давления. Слои пленок пакета датчиков между собой и на поверхности изделия скрепляют пленкой клея. До наклейки пакета датчика на поверхности изделий сформированный пакет выдерживают под давлением и при температуре при разных режимах определенное время.

Такой способ изготовления датчиков позволяет измерять распределение пульсаций давления на поверхности объекта без дополнительной обработки поверхности (патент РФ N 2029266, 6 G 01 L 9/12, 1995, "Устройство для измерения давления", автор А.А. Казарян).

Недостатки способа изготовления устройства: сложность наклейки пакета датчиков на поверхности изделий сложной конфигурации; трудность использования такого датчика в условиях длительной эксплуатации при повышенной температуре, влажности и радиации; ограниченный температурный диапазон окружающей среды до 200oC.

Наиболее близким к предлагаемому изобретению техническим решением является устройство для измерения давления. Устройство содержит блок тонкопленочных матричных датчиков пульсации давления, ЧЭ прямоугольной формы, защитный экран, источник поляризации, коаксиальный кабель, согласующий усилитель, дополнительный защитный экран и внешний экран. Для защиты устройства от синфазных помех защитная цепь датчика не должна иметь контакта с местным заземлением, так как в противном случае отсутствует полезность защитной цепи.

Такое конструктивное решение устройства позволяет измерять распределение пульсаций давления на поверхности объекта без дренирования изделия (патент РФ N 1806334, G 01 L 9/12, 1993, "Устройство для измерения давления", авторы А.А. Казарян, Л.М. Москалик, И.Е. Фролова).

Недостатки этого устройства для измерения давления совпадают с недостатками предшествующего устройства аналога.

Наиболее близким к предлагаемому изобретению техническим решением является способ изготовления устройства для измерения давления. Сущность способа изготовления устройства заключается в следующем. Тонкопленочный емкостный датчик давления, состоящий из ЧЭ, защитной цепи от внешних воздействий, закрепляют на поверхности изделия клеем.

До сборки пакета датчика ЕЧЭ формируют способом вакуумной металлизации. На поверхности пленок наносят клей, обладающий гибкостью после высыхания. Сформированный пакет выдерживают под давлением и при температуре определенное время.

Такой способ сборки устройства также позволяет измерять пульсации давления на поверхности изделий без дополнительной механической обработки (патент РФ N 1806334, G 01 L 9/12, 1993, "Устройство для измерения давления", авторы А.А. Казарян, Л.М. Москалюк, И.Е. Фролова).

Недостатки этого способа изготовления датчика практически совпадают с недостатками предшествующего аналога устройства для изготовления датчиков давления.

Задачей настоящего изобретения является расширение области применения и повышение надежности.

Технический результат достигается тем, что в устройстве для измерения пульсаций давления, содержащем емкостный чувствительный элемент с обкладками конденсатора, защитными экранами, подключенный через кабель с экранированному согласующему усилителю с первым и вторым экранами из ферромагнитного материала, источник постоянного напряжения поляризации, положительный полюс которого подключен к обкладке конденсатора, при этом первый экран соединен с экраном кабеля, защитные экраны емкостного чувствительного элемента соединены между собой, второй защитный экран усилителя расположен снаружи первого экрана, электрически изолирован от него и заземлен, а защитные экраны датчика и источник поляризации изолированы от земли, в нем емкостный чувствительный элемент размещен в металлическом каркасе, у которого выполнены отверстия для связи с атмосферой соосно с капиллярным отверстием емкостного чувствительного элемента, каркас закрыт крышкой и снабжен защитной сеткой, защитные экраны и мембрана емкостного чувствительного элемента электрически соединены между собой и подключены к положительному полюсу источника поляризации, электрическое соединение между емкостным чувствительным элементом и согласующим усилителем осуществляют термостойким одножильным кабелем, оснащенным двумя сплошными экранами, отрицательный полюс источника поляризации через дополнительный защитный экран присоединен к входу согласующего усилителя, конец наружного экрана кабеля соединен с корпусом внешнего экрана усилителя и шины местного заземления в точке B, причем внутренний экран кабеля электрически изолирован от корпуса защитного и дополнительного экранов, все открытые соединения внутри каркаса, т.е. выводы емкостного чувствительного элемента и кабеля, защищают от внешних воздействий экраном из металлической фольги, емкостный чувствительный элемент с основанием корпуса каркаса и крышки с корпусом соединены клеем на основе эпоксидной смолы, при этом емкостный чувствительный элемент электрически изолирован от корпуса, все свободные участки каркаса заполнены пастообразным герметиком на основе олигомеров, каучуков и клеевых добавок.

Технический результат достигается также тем, что в способе изготовления устройства для измерения пульсаций давления, в котором емкостный чувствительный элемент скрепляют на поверхности изделия клеем, причем до сборки пакета датчика емкостный чувствительный элемент формируют способом вакуумной металлизации, на поверхности пленок наносят клей, обладающий гибкостью после высыхания, сформированный пакет выдерживают под давлением и при температуре определенное время, в нем одновременно изготавливают емкостный чувствительный элемент, металлический каркас и крышку из легкообрабатываемого антикоррозионного металла, фольгированный защитный и внешний экраны усилителя, отверстия защитной сетки на крышке и на основании каркаса для обеспечения связи с атмосферой выполняют симметрично и соосно с капиллярным отверстием емкостного чувствительного элемента, фольгированный экран собирают из металлической и диэлектрической пленок, скрепляют клеем на основе эпоксидной смолы и выдерживают под давлением 3-4 кг/см2 при ступенчатом изменении температуры и продолжительности выдержки времени в следующих режимах: 30-50oC, 35-50 мин; 60-80oC 30-40 мин; 100-150oC, 60-70 мин; 300-320oC, 20-30 мин, затем охлаждают до 50-60oC и вырезают фольгированный экран размерами A х B мм, изолятор внутри отверстия на каркасе диаметром d формируют путем наклейки диэлектрической пленки согласно технологии формирования фольгированного экрана, затем фольгированный экран прикрепляют к основанию емкостного чувствительного элемента, все экраны между собой и мембраной соединяют путем сварки, емкостный чувствительный элемент к основанию прикрепляют клеем под давлением 3-4 кг/см2, при температуре и продолжительности выдержки времени в следующих режимах: 30-50oC, 35-50 мин; 60-80oC, 30-40 мин; 100-150oC, 60-70 мин; 300-320oC, 20-30 мин, каркас устройства соединяют кабелем через отверстие диаметром d путем нанесения тонкого слоя клея, затем выдерживают при ступенчатом изменении температуры и продолжительности выдержки времени в следующих режимах: 30-50oC, 35-50 мин; 60-80oC, 30-40 мин; 100-150oC, 60-70 мин; 300-320oC, 20-30 мин, затем охлаждают до 50-60oC, соединяют центральную жилу кабеля с обкладкой конденсатора, внутренний экран кабеля соединяют с боковым экраном, затем кабель соединяют с усилителем и проверяют функционирование устройства, открытые токоведущие контактные площадки и выводы защищают от внешних воздействий фольгированным экраном, каркас устройства заполняют пастообразным герметиком, затем на нижней поверхности крышки без защитной сетки и на верхней поверхности мембраны на участках до зоны емкостного чувствительного элемента наносят тонкий слой клея, затем скрепляют крышку с корпусом и выдерживают под давлением 0,2 - 0,4 кг/см2 при продолжительности выдержки времени 72 часа и температуре 20-30oC, после этого проводят паспортизацию устройства.

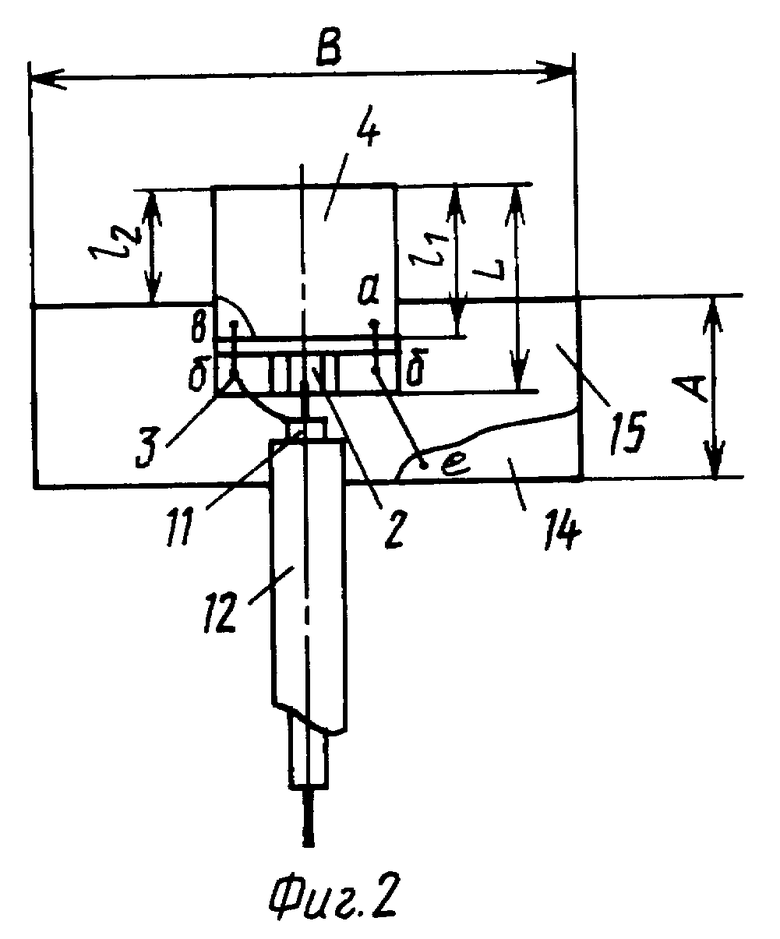

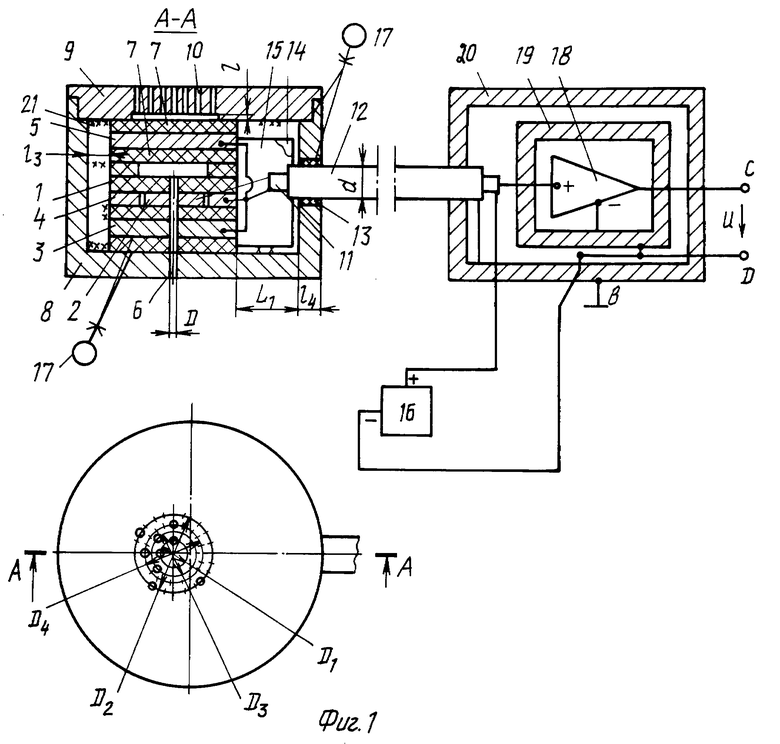

На фиг. 1 и 2 изображена конструкция устройства для измерения пульсаций давления и отдельные его узлы.

Конструкция устройства состоит из емкостного чувствительного элемента 1 с обкладкой 2, основного и бокового экранов 3, мембраны 4 (вторая обкладка конденсатора), капиллярного отверстия 6 и слоев диэлектрических пленок 7. ЕЧЭ размещен в металлическом каркасе 8 с отверстиями 6 для связи капиллярного отверстия ЕЧЭ с атмосферой. Каркас закрывается крышкой 9 и снабжен защитной сеткой 10 для предохранения мембраны от внешних воздействий. Термостойкий одножильный кабель с внутренним 11 и внешним 12 сплошными экранами. Внешний экран кабеля изолирован от каркаса изолятором 13. Фольгированный экран 14 на основе диэлектрической пленки 15. Источник поляризации постоянного тока 16. Все соединения узлов между собой осуществляют клеем 17. Согласующий усилитель заряда 18 размещен в дополнительном защитном экране 19 и изолирован от внешнего экрана 20. Каркас ЕЧЭ наполнен пастообразным герметиком 21 (фиг. 1).

Для обеспечения минимального собственного шума устройства и передачи преобразованного значения звукового давления в виде электрического напряжения на большие расстояния мембрану ЕЧЭ, основной, боковой 3 и фольгированный 14 экраны в точках а, б, в соединяют между собой и через внутренний экран кабеля 11 в точке д подключают к положительному полюсу источника поляризации постоянного тока 16. Отрицательный полюс источника через дополнительный защитный экран 19 подключен ко входу согласующего усилителя заряда или напряжения 18. Усилитель электрически соединен с дополнительным защитным экраном 19 и размещен в нем. Внешний экран 20 электрически изолирован от дополнительного защитного экрана и соединен с шиной местного заземления в точке B. Съем полезного сигнала осуществляется с выводов обкладок 2 конденсатора через центральную жилу кабеля из точки г, которая соединяется с положительным входом усилителя. Внешний экран кабеля 12 изолирован от каркаса 8 изоляцией 13. Все токосъемные выводы и площадки, не защищенные от внешних воздействий, соединенные в точках а, г, защищают фольговым экраном 14 на основе диэлектрической пленки 15. При этом также для защиты устройства от синфазных помех ЕЧЭ источник поляризации, кабель, усилитель и дополнительный защитный экран не должны иметь электрического контакта с местным заземлением в точке B, т. к. в противном случае отсутствует полезность защитной цепи ЕЧЭ. Полезное напряжение снимают с выхода усилителя между точками CD. Мембрана ЕЧЭ из металлической пластины 4, покрытой с обеих сторон тонкой диэлектрической пленкой, хорошо защищена от влаги и эффективно сохраняет зависимость чувствительности ЕЧЭ от изменения температуры в широком диапазоне. Отверстия 8 для связи с капиллярным отверстием 5 ЕЧЭ предусмотрено для выравнивания статического давления под мембраной. Капиллярное отверстие позволяет ликвидировать амортизирующее воздействие воздуха под мембраной, которое снижает чувствительность ЕЧЭ и достигнуть возможно низкого и достаточно точного определенного нижнего предела рабочей частоты. Устройство имеет линейную амплитудно-частотную характеристику, равномерность 3 дБ в свободном звуковом поле при угле падения звуковой волны 0o. Устройство звукового давления должно быть установлено так, чтобы мембрана располагалась параллельно направлению распространения звуковых волн. Устройство может применяться при измерениях в диффузном звуковом поле, т.е. случайное падение звука в области акустических частот. Частотная характеристика в этом диапазоне не зависит от угла падения звуковых волн. Источник поляризации устройства должен быть стабилизированным.

Изготовление устройства осуществляют следующим образом.

Первый этап. Одновременно изготавливают ЕЧЭ 1, металлический каркас 8, крышку 9, фольгированный 14, защитный 19 и внешний 20 экраны усилителя. Металлический каркас и крышку изготавливают из легкообрабатываемого антикоррозионного материала. Отверстие 6 для связи с атмосферой и защитную сетку 10 на крышке выполняют любым способом диаметром 0,5 - 1,0 мм. Затем на боковой поверхности каркаса с левой стороны образуют отверстия диаметром d, равным внешнему диаметру экрана кабеля 12. Наружный диаметр D2 защитной сетки выбирают больше диаметра мембраны ЕЧЭ в 1,08 - 1,15 раз. По диаметру D2 с внутренней стороны крышки образуют углубление высотой l = 30 - 60 мкм. Отверстия 10 на крышке 9 располагают в три ряда по осям диаметров D2, D3, D4 в шахматном порядке на одинаковом расстоянии между собой с целью получения максимального количества отверстий.

Фольгированный металлический экран 14 из никеля или меди на основе диэлектрической пленки 15 из полиимида формируют путем склеивания металлической фольги и полиимидной пленки следующим образом. Заготавливают металлическую и диэлектрическую пленки размерами больше (10-10,5)A мм, (3-3,2)B мм, обезжиривают ацетоном или этиловым спиртом, на соответствующие поверхности наносят тонкий слой клея на основе эпоксидной смолы, затем формируют пакет. Сформированный пакет выдерживают под давлением 3-4 кг/см2 при ступенчатом изменении температуры и продолжительности выдержки времени в следующих режимах: 30-50oC, 35-50 мин; 60-80oC, 30-40 мин; 100-150oC, 60-70 мин; 300-320oC 20-30 мин. Затем охлаждают до 50-60oC и вынимают, отрезают часть размерами A x B, соответствующую размерам фольгированного экрана. На этом этапе также формируют изолятор 13 внутреннего отверстия путем нанесения полиамидокислотного лака или путем наклеивания полиимидной пленки толщиной 10 мкм внутри отверстия диаметром d согласно технологии сборки фольгированного экрана 14. Изолятор 13 на основе лака формируют при температуре 80-90oC длительностью 5-20 мин со степенью имидизации 40-50%. Затем по известным режимам осуществляют ступенчатое повышение температуры от 100 до 320oC продолжительностью 5-20 мин, при котором достигают степени имидизации 50-100%.

Второй этап. Фольгированный экран 14 наклеивают на нижнюю поверхность ЕЧЭ, при этом следят, чтобы отношение длины всей мембраны к длине мембраны, не покрытой фольгированным экраном, соответствовало l1/l2 = 1,05-1,08. Для соединения токосъемных выводов с кабелем внутри каркаса и защиты выводов от внешних воздействий расстояние от ЕЧЭ до стенки каркаса L1 выбирают меньше длины ЕЧЭ в 3,5-3,7 раза. Электрически соединяют между собой основной, боковой фольгированные экраны и мембрану ЕЧЭ (верхняя обкладка конденсатора между точками а, б, в, е). Технология наклейки ЕЧЭ на фольгированный экран аналогична технологии сборки фольгированного экрана. Соединение выводов между собой осуществляют путем лазерной сварки, что позволяет устройству работать в условиях повышенной температуры до +300oC.

Третий этап. Внутреннюю поверхность каркаса 8 и крышки 9 обезжиривают. Затем на нижней поверхности наносят тонкий слой клея, за исключением участка с отверстием 8 для связи с атмосферой диаметром D. Это позволяет поддерживать надежную связь капиллярного ЕЧЭ с атмосферой через отверстие на основании каркаса. Затем ЕЧЭ 1, у которого нижняя поверхность тоже покрыта тонким слоем клея, размещают в каркасе 8. ЕЧЭ прижимают к основанию под давлением, при температуре и при продолжительности выдержки времени, указанных в процессе сборки фольгированного экрана (первый этап). Монтирование ЕЧЭ внутри каркаса осуществляют так, чтобы капиллярное отверстие ЕЧЭ совпадало с центральным отверстием для связи с атмосферой. При этом также обеспечивают зазор между ЕЧЭ и стенкой каркаса по периметру (l3 = 0,7-1,2 мм) с целью электрической изоляции защитной цепи ЕЧЭ.

Четвертый этап. Соединяют кабель с каркасом. При этом после обезжиривания внутри отверстия диаметром d наносят тонкий слой клея. На начальном участке кабеля снаружи внешнего экрана 12 наносят тонкий слой клея, шириной полосы, равной толщине стенки каркаса. Затем кабель туго размещают в отверстии диаметром d и выдерживают при температуре и продолжительности выдержки времени в следующих режимах: 30-50oC, 35-50 мин; 60-80oC, 30-40 мин; 100 -150oC, 60-70 мин; 300-320oC, 20-30 мин. Затем охлаждают до 50-60oC. Центральную жилу кабеля соединяют с обкладкой ЕЧЭ 2 в точке г. Внутренний экран кабеля 11 (с защитной цепью датчика или боковым экраном ЕЧЭ 3) соединяют в точке 6.

Пятый этап. Проверяют функционирование устройства. Отрицательный полюс источника поляризации 16 присоединяют к концу внутреннего экрана 11, проходящего через внешний экран 20 и к отрицательному полюсу согласующего усилителя 18. Положительный полюс источника поляризации соединяют с дополнительным защитным экраном 19 и внутренним экраном кабеля 11 и электрически изолируют последний от внешнего экрана и усилителя. Центральную жилу кабеля присоединяют к положительному полюсу усилителя. Полезный сигнал снимают с выхода усилителя между точками C-D. Контрольное давление на мембрану ЕЧЭ задают с помощью автономного источника шума около 100 дБ.

Шестой этап. В каркасе все открытые токоведущие выводы и участки экранируют от проникновения внешних электромагнитных помех с помощью фольгированного экрана. Оба конца экрана перехлестывают между собой и закрепляют сваркой. В устройстве все соединения осуществляют путем лазерной сварки. Таким образом, выбранный способ защиты устройства от внешних электромагнитных и синфазных помех позволяет смонтировать ЕЧЭ в каркасе, изготовленном из любого легкообрабатываемого антикоррозионного металла. В этом этапе каркас устройства заливают пастообразным невысыхающим герметиком, обладающим свойствами высокой герметизации, работающим в воде, на воздухе, в конденсате и неагрессивных газах и парах при повышенной радиации и температуре от -60 до +300oC. Такой герметик не отвердевает в зазоре, сохраняет свое мягкое состояние или образует легкоснимаемые эластичные пленки, благодаря чему загерметизированные соединения остаются разъемными. Гибкость пасты в значительной степени защищает устройство от вибрации и случайных ударов, при этом сохраняется ее подвижность, свободно меняя форму, она заполняет сложные щелевые зазоры (фиг. 2).

Седьмой этап. На нижней поверхности крышки 9 наносят тонкий слой клея. Не наносят клей на поверхности защитной сетки и поверхности мембраны ЕЧЭ в центральной точке диаметром D2. Затем крышку закрепляют на каркасе, выдерживают под давлением 0,2-0,4 кг/см2 при продолжительности выдержки времени 72 часа и температуре 20-30oC. Такой способ закрепления крышки с поверхностью мембраны и каркаса предотвращает утечку вязкого клея между мембраной и сеткой и не мешает свободному перемещению мембраны от воздействия звукового давления.

Во всех соединениях устройства используют клей одного типа на основе эпоксидной смолы и полиуретана. Клей на основе эпоксидной смолы, кремнийорганических соединений и т. п. обладает высокой адгезионной прочностью, влагостойкостью и эксплуатируется в широком диапазоне температур от -70 до +330oC. В ряде случаев многокомпонентный клей имеет большое значение для верхнего диапазона температуры.

Восьмой этап. Основные метрологические характеристики определяют согласно требованиям ГОСТ 8.009-84 ГСН. Нормируемые метрологические характеристики и средства измерения.

Таким образом, область применения устройства расширяется за счет расширения рабочего диапазона температур от -70 до +300oC, возможности работы в условиях повышенной влажности (до 100 %), радиации и в агрессивных средах. Надежность устройства повышается за счет заключения ЕЧЭ в каркас, залитый герметиком, для использования при высоких температурах (до +300oC) и двух сплошных экранов, являющихся хорошей защитой от внешних воздействий. Устройство выгодно отличается своими техническими характеристиками от выбранного прототипа и при сравнении с техническими характеристиками выбранного аналога (микрофона фирмы Брюль и Кьер) и стоимость меньше стоимости обычных датчиков и микрофонов на один порядок.

Принцип работы устройства. При изменении давления ΔP изменяется расстояние между обкладкой конденсатора 2 и мембраной 4. В результате прогиба мембраны изменяется начальная емкость C, приращение емкости ΔC и относительное изменение емкости ΔC/C. Напряжение поляризации от источника постоянного тока 16 через внутренний экран кабеля 11 подают на мембрану 4 емкостного ЧЭ. Напряжение на выходе устройства, пропорциональное приращению ΔC/C и напряжению поляризации источника постоянного тока, снимают с выхода усилителя 18 между полюсами C-D.

С этой целью в ЦАГИ был изготовлен макет устройства для измерения пульсаций давления. Каркас с крышкой был изготовлен из дюралюминия. Фольгированный экран из меди толщиной 50 мкм на основе полиимидной пленки толщиной 20 мкм. Соединение выводов способом обычной пайки. В качестве согласующего усилителя был использован усилитель заряда. Соединение деталей между собой произведено клеем марки ВК-58. Полная сборка устройства осуществлена при силе давления 0,3 кг/см2 с продолжительностью выдержки 72 часа и температуре 26oC.

Была определена спектральная характеристика собственного шума измерительного канала с емкостным ЧЭ. При испытаниях высокотемпературный кабель КНМС был взят необходимой максимальной длины 44 м; емкость кабеля 33000 - 40000 пФ, минимальный уровень собственного шума измерительного канала при низких частотах от 25 до 100 Гц составляет 31,5-42,5 дБ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕМКОСТНЫЙ ДАТЧИК ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2145065C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЗВУКОВОГО ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 2004 |

|

RU2251671C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1996 |

|

RU2104506C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПУЛЬСАЦИЙ ДАВЛЕНИЯ | 2000 |

|

RU2182321C2 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1994 |

|

RU2082130C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1994 |

|

RU2082132C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2099681C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1991 |

|

RU2029266C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1996 |

|

RU2116636C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПУЛЬСАЦИЙ ДАВЛЕНИЯ И ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2087883C1 |

Изобретения предназначены для измерения пульсаций давления акустического происхождения, в частности в авиационной технике для измерения акустического шума в салоне самолета, для контроля и диагностики трубопроводов и оборудования АЭС с реакторами РБМК. Емкостный чувствительный элемент размещен в каркасе из антикоррозионного легкообрабатываемого материала. Отверстие в каркасе для связи с атмосферой расположено соосно с капиллярным отверстием чувствительного элемента. От внешних воздействий устройство защищено защитной сеткой и электрическим экранированием. Все узлы устройства скреплены между собой клеем на основе эпоксидной смолы. Каркас, в котором смонтирован чувствительный элемент, залит герметиком. Емкостный чувствительный элемент соединен с согласующим усилителем высокотемпературным кабелем. Емкостный чувствительный элемент, согласующий усилитель и кабель снабжены защитными экранами. Технический результат - расширение области использования устройства и повышение надежности. 2 с.п.ф-лы, 2 ил.

| Устройство для измерения давления | 1990 |

|

SU1806334A3 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1996 |

|

RU2104506C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010199C1 |

| DE 19640960 A1, 09.04.1998 | |||

| US 4432007 A, 14.02.1984. | |||

Авторы

Даты

2000-01-27—Публикация

1999-03-04—Подача