Изобретение относится к области гидротранспорта, а именно к конструкции разделительной камеры устройства для гидравлического транспортирования материалов.

Известна разделительная камера устройства для гидравлического транспортирования материалов, включающая цилиндрическую емкость, три опорных элемента, установленных внутри емкости вдоль нее, полый эластичный диафрагменный разделитель емкости на ее напорную и приводную полости, выполненный в виде треугольной призмы, ребра которой связаны с опорными элементами, и закрепленный своими концами в торцах емкости с охватом им опорных элементов и расположением своей продольной оси соосно продольной оси емкости, трубопроводы подвода и отвода транспортируемой среды, сообщенные через запорные управляемые органы с напорной полостью емкости по разные стороны разделителя, и трубопроводы подвода и отвода приводной среды, сообщенные через управляемые клапаны с приводной полостью емкости (Патент РФ №1652245, кл. В 65 G 53/30, 1991 г.).

Недостатком известного устройства является низкая прочность и малая циклическая долговечность диафрагменного разделителя в местах его крепления и при его наложении на опорные элементы, а также неэффективность его срабатывания в такте заполнения емкости транспортируемой средой. Последнее связанно с тем, что при заполнении, первоначально призматический в поперечном сечении диафрагменный разделитель, принимает цилиндрическую форму лишь при приложении избыточного давления, достаточного для преодоления сил сжатия, что снижает эффективность работы разделителя.

Известна разделительная камера устройства для гидравлического транспортирования материалов (прототип), содержащая цилиндрическую емкость, три опорных элемента, установленных внутри емкости вдоль нее, полый эластичный диафрагменный разделитель емкости на ее напорную и приводную полости, выполненный цилиндрическим по форме, концевые участки которого на длине, равной 0,47-0,62 внутреннего диаметра емкости, выполнены армированными. Диафрагменный разделитель закреплен своими концами в торцах емкости с охватом им опорных элементов и расположением своей продольной оси соосно продольной оси емкости, при этом опорные элементы в зонах армированных концевых участков диафрагменного разделителя соединены между собой трехлопастными ограничителями поперечных перемещений диафрагменного разделителя, каждый из которых выполнен со сходящимися к оси емкости лопастями. Каждый из торцов емкости выполнен с полым, перфорированным конусным ограничителем продольных перемещений диафрагменного разделителя, обращенным своим открытым основанием к торцу емкости соосно ее продольной оси. Разделительная камера содержит также трубопроводы подвода и отвода транспортируемой среды, соединенные с емкостью по разные стороны диафрагменного разделителя через запорные управляемые органы с напорной полостью емкости, и трубопроводы подвода и отвода приводной среды, сообщенные через управляемые клапаны с приводной полостью емкости. (Патент РФ №2067071, кл. В 65 G 53/30, 1992 г.).

Недостатком известной разделительной камеры устройства для гидравлического транспорта твердых материалов является низкий срок службы в связи с потерей герметичности эластичного диафрагменного разделителя за счет увеличенного механического износа (подрезания, продавливания, истирания, порыва) его на отверстиях в перфорированных конусных ограничителях продольных перемещений разделителя и в зонах между местами сопряжения опорных элементов с перфорированным конусным ограничителем при многократных процессах (несколько миллионов циклов) в конце такта нагнетания, т.е. когда эластичный разделитель полностью ложится на перфорированные конусные ограничители. Этот процесс проявляется при необходимости перекачивания вязких транспортируемых сред (пульп и суспензий), содержащих абразивные частицы более 1 мм в диаметре (абразивный износ), т.к. это требует увеличения диаметра отверстий в конусных перфорированных ограничителях. Особенно сильно этот процесс проявляется при необходимости перекачивания транспортируемых сред с высоким напорным давлением на выходе устройства для гидравлического транспортирования материалов (50 атм. и более).

Вследствие армирования концевых участков разделителя, обладающих повышенной жесткостью в сравнении с его остальной частью, на стыке армированной и неармированной частей разделителя возникают срезывающие усилия, приводящие к разрыву (разгерметизации) разделителя, что снижает долговечность его работы.

Цель изобретения - повышение срока службы разделительной камеры устройства для гидравлического транспортирования материалов за счет повышения надежности работы эластичного диафрагменного разделителя.

Эта цель достигается тем, что в предложенной разделительной камере устройства для гидравлического транспортирования материалов, включающей цилиндрическую емкость, три опорных элемента, установленных внутри емкости вдоль нее, цилиндрический полый эластичный диафрагменный разделитель емкости на ее напорную и приводную полости, закрепленный своими концами в торцах емкости с охватом им опорных элементов и расположением своей продольной оси соосно продольной оси емкости, каждый из торцов емкости снабжен перфорированным конусным ограничителем продольных перемещений диафрагменного разделителя, обращенным своим открытым основанием к торцу емкости соосно ее продольной оси, а также жестко закрепленные на опорных элементах ограничители поперечных перемещений диафрагменного разделителя, трубопроводы подвода и отвода транспортируемой среды, сообщенные с емкостью по разные стороны разделителя через запорные управляемые органы с напорной полостью емкости, и трубопроводы подвода и отвода приводной среды, сообщенные через управляемые клапаны с приводной полостью емкости, в отличие от прототипа концевые участки емкости и диафрагменного разделителя на длине, равной высоте конусных ограничителей продольных перемещений диафрагменного разделителя, равной 2,0-2,5 внутреннего радиуса цилиндрического участка емкости, выполнены в виде усеченных конусов, при этом внутренний радиус в торцевой части усеченного конуса диафрагменного разделителя равен половине внутреннего радиуса цилиндрического участка емкости, а ограничители поперечных перемещений диафрагменного разделителя размещены по всей длине опорных элементов с сопряжением этих ограничителей с конусными ограничителями продольных перемещений диафрагменного разделителя.

Ограничители поперечных перемещений диафрагменного разделителя выполнены в виде сходящихся к оси емкости, жестко закрепленных между собой на цилиндрическом участке емкости перфорированных дугообразных ребер жесткости.

Разделительная камера расположена горизонтально или под углом наклона к горизонту до 90°.

Наличие на каждом из торцов емкости перфорированного конусного ограничителя продольных перемещений диафрагменного разделителя является существенным признаком, поскольку именно такая форма ограничителя, обеспечивая выполнение примерного равенства поперечного периметра диафрагменного разделителя в первоначальном цилиндрическом состоянии и при наложении на конусный ограничитель, одновременно предотвращает перекосы разделителя в конце такта вытеснения гидросмеси и позволяет сформировать в торцевых частях разделительной камеры куполообразные оболочки одинаковой формы, обеспечивающие равнонапряженное и равнопрочное состояние диафрагменного разделителя в процессе его работы.

Наличие ограничителей поперечных перемещений диафрагменного разделителя, жестко закрепленных на опорных элементах с условием их сопряжения, также является существенным признаком и позволяет значительно уменьшить растягивающую деформацию (до 60%) на диафрагменном разделителе в зоне сопряжения опорных элементов и ограничителей продольных перемещений разделителя, что особенно важно при многократных процессах деформации разделителя (несколько миллионов циклов) и в условиях высоких перепадов давления в конце вытеснения транспортируемой среды из емкости.

Выполнение концевых участков емкости и диафрагменного разделителя в виде усеченных конусов позволяет уменьшить удлинение диафрагменного разделителя в конце такта вытеснения, а при оптимальных размерах усеченного конуса сохранить постоянной длину диафрагменного разделителя в продольном направлении как в начале, так и в конце такта вытеснения (см. таблицу).

При внутреннем радиусе в торцовой части усеченного конуса и диафрагменного разделителя, равном половине внутреннего радиуса цилиндрического участка емкости, и при отношении высоты конусного ограничителя продольных перемещений диафрагменного разделителя "Н" и конусного участка диафрагменного разделителя к радиусу цилиндрического участка емкости в пределах 2,0-2,5 обеспечивается отсутствие продольных деформаций по всей длине диафрагменного разделителя, включая конусные участки как в начале, так и в конце такта вытеснения. При этом высота конусного ограничителя продольных перемещений диафрагменного разделителя равна длине конусных участков емкости.

В таблице приведены отношения площади боковой поверхности диафрагменного разделителя "Sдиф" и его продольного размера "Lдиф" на конусном участке диафрагменного разделителя в конце такта вытеснения по отношению к этим же величинам в начале такта вытеснения, то есть исходным значениям "Sдиф" и "Lдиф", разделительной камеры в прототипе и предлагаемой (усеченный конус - цилиндр - усеченный конус) в зависимости от отношения высоты конусного ограничителя продольных перемещений диафрагменного разделителя "Н" к внутреннему радиусу на цилиндрическом участке емкости "R". При этом внутренний радиус в торцовой части усеченного конуса и диафрагменного разделителя "r" равен 0,5R.

На общей для обоих случаев цилиндрической части диафрагменного разделителя Sдиф/Sисх=0,955, a Lдиф/Lисх=1.

Из представленных данных следует, что в отличие от прототипа, предлагаемая конструкция концевых участков емкости и диафрагменного разделителя обеспечивает одинаковые условия работы диафрагменного разделителя как на цилиндрическом участке емкости, так и на конусном, а именно, состояние сжатия в конце такта вытеснения при Lдиф/Lисх=1. Если принять, что Н/R=2,25, то величина Sдиф/Sисх=0,955 на всей площади диафрагменного разделителя, также при Lдиф/Lисх=1.

Наличие ограничителей поперечного перемещения диафрагменного разделителя, выполненных в виде перфорированных ребер жесткости, размещенных по всей длине опорных элементов и между ограничителями продольных перемещений диафрагменного разделителя, обеспечивает максимальную жесткость ограничителя и опорных элементов, при которой достигается симметричное, равномерное воздействие на диафрагменный разделитель, поскольку его перемещения под действием давления, развиваемого приводной жидкостью, ограничиваются этими ограничителями, а наличие на них перфорации обеспечивает равномерное заполнение и вытеснение напорной камеры транспортируемой средой, что также направлено на повышение работоспособности диафрагменного разделителя.

При выполнении ограничителей поперечных перемещений диафрагменного разделителя в виде сходящихся к оси емкости, жестко закрепленных между собой перфорированных ребер жесткости, имеющих форму дуг с радиусом "R*", равным R*=1,04-1,05 от величины внутреннего радиуса емкости на ее цилиндрическом участке и от величины зазора "l" между наружной поверхностью перфорированного конусного ограничителя продольных перемещений диафрагменного разделителя и опорными элементами на конусном участке емкости, и расположении по всей длине опорных элементов и между ограничителями продольных перемещений диафрагменного разделителя, площадь разделителя в начале и конце такта вытеснения будет одинакова, то есть величина Sдиф/Sисх=1 на всей площади диафрагменного разделителя, при сохранении величины Lдиф/Lисх=1. В этом случае диафрагменный разделитель будет полностью разгружен.

При расположении разделительной камеры с углом наклона к горизонту в пределах 0°-90° отвод транспортируемой среды проводят через нижний конец камеры, что обеспечивает обязательное удаление частиц твердого материала, входящего в состав транспортируемой среды, например гидросмеси, препятствует накоплению твердого материала внутри разделителя, что повышает надежность работы устройства в целом. Вариант с углом наклона к горизонту в 90° предпочтителен в случае появления большого процента содержания сжатого газа в транспортируемой среде.

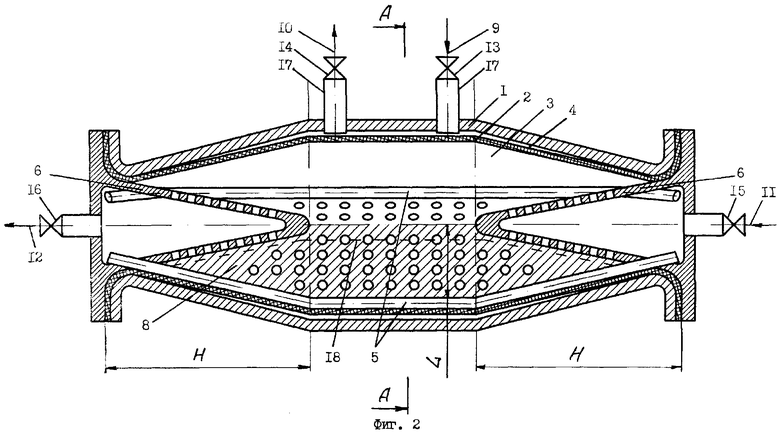

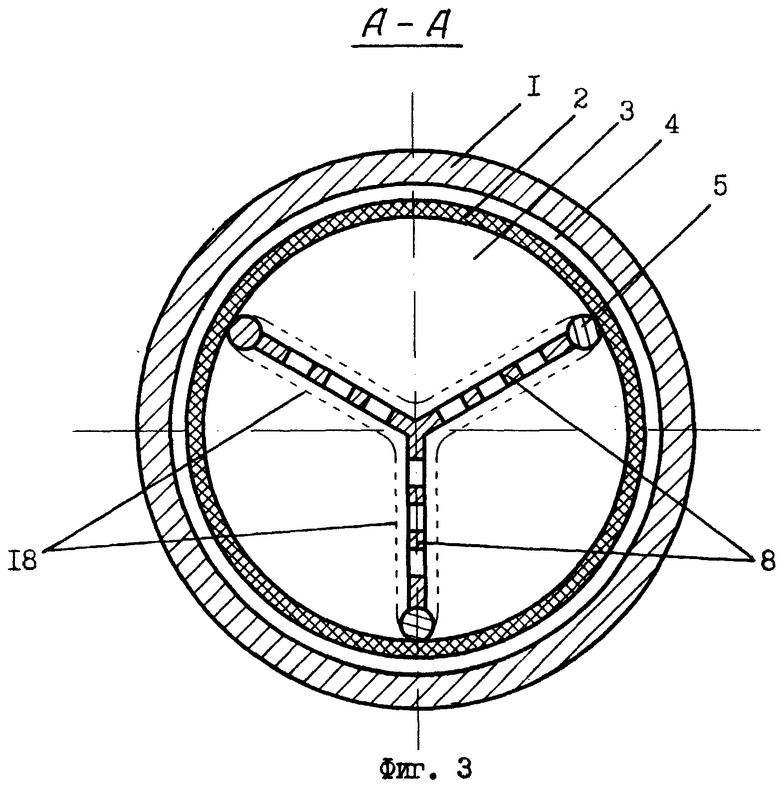

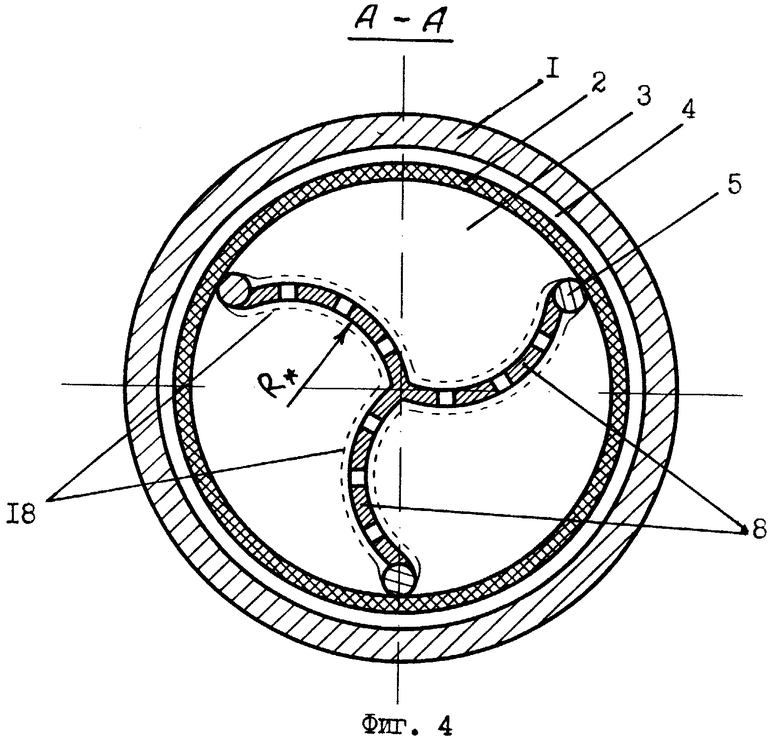

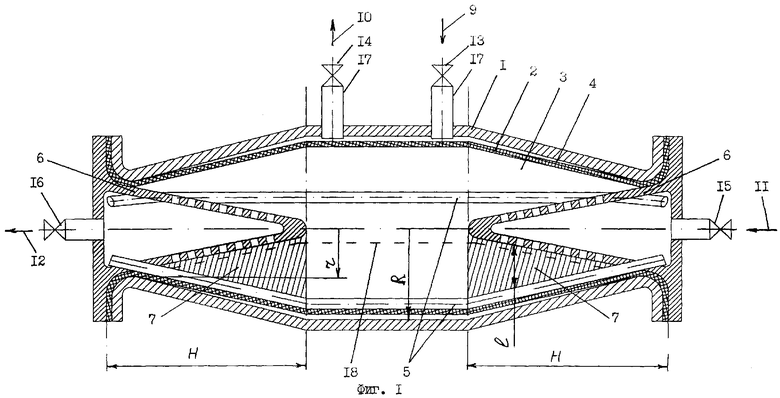

Сущность изобретения поясняется чертежами, где на фиг.1 представлен продольный разрез разделительной камеры; на фиг.2 - продольный разрез разделительной камеры с перфорированными ребрами жесткости, размещенными по всей длине опорных элементов между ограничителями продольных перемещений разделителя; на фиг.3 - сечение А-А на фиг.2, поперечный разрез разделительной камеры с ограничителями поперечных перемещений диафрагменного разделителя в виде перфорированных ребер жесткости; на фиг.4 - сечение А-А на фиг.2, поперечный разрез разделительной камеры с ограничителями поперечных перемещений диафрагменного разделителя при перфорированных ребрах жесткости, имеющих форму дуг.

Разделительная камера включает в себя цилиндрическую емкость 1 (фиг.1) с концевыми участками, выполненными в виде усеченных конусов с эластичным диафрагменным разделителем 2, разделяющим внутренний объем емкости 1 на напорную 3 и приводную 4 полости. Эластичный диафрагменный разделитель 2 выполнен цилиндрическим с радиусом R на центральном участке емкости и в виде усеченных конусов высотой Н=(2,0-2,5) R и внутренним радиусом в торце конусного участка емкости 1, равным r=R/2, и закреплен своими концами в торцах емкости. Разделитель 2 опирается на три жестких опорных элемента 5, расположенных вдоль образующих цилиндрической и конических участков емкости 1 и взаимодействующих с перфорированными конусными ограничителями 6 продольных перемещений диафрагменного разделителя, которые размещены в торцах емкости 5. Опорные элементы 5 снабжены ограничителями поперечных перемещений 7 диафрагменного разделителя, которые размещены под ограничителями продольных перемещений 6.

Ограничители поперечных перемещений диафрагменного разделителя выполнены в виде перфорированных ребер жесткости 8 (фиг.2), ширина которых, обозначенная через L, определяется расстоянием между опорным элементом 5 и осью диафрагменного разделителя и изменяется от 0 до R. С емкостью 1 связаны трубопровод 9 подвода и трубопровод 10 отвода приводной среды, а также трубопровод 11 подвода и трубопровод 12 отвода транспортируемой среды. Все трубопроводы снабжены арматурой, клапанами 13, 14 и запорными органами 15 и 16. Трубопроводы 9 и 10 подсоединены к емкости 1 с помощью патрубков 17, установленных в стенках емкости 1.

Если ограничители поперечных перемещений диафрагменного разделителя выполнены в виде перфорированных ребер жесткости, имеющих форму дуг, то их радиус R* (фиг.4) равен 1,04-1,05 от величины внутреннего радиуса емкости на ее цилиндрическом участке и от величины зазора "l" между наружной поверхностью перфорированного конусного ограничителя 6 продольных перемещений диафрагменного разделителя и опорными элементами 5 на конусном участке емкости.

Работает разделительная камера следующим образом. В исходном состоянии напорная полость 3 полностью заполнена транспортируемой средой, при этом клапан 14 трубопровода 10 отвода приводной среды и запорный орган 15 трубопровода 11 подвода транспортируемой среды открыты, а клапан 13 трубопровода 9 подвода приводной среды и запорный орган 16 трубопровода 12 отвода транспортируемой среды закрыты. Разделитель 2 прижимается к стенкам емкости 1 под действием давления транспортируемой среды.

Нагнетание транспортируемой среды в трубопровод 12 отвода транспортируемой среды начинается с подачи приводной среды по трубопроводу 9 в приводную полость 4. При этом клапан 13 и запорный орган 16 открыты, а клапан 14 и запорный орган 15 закрыты. В конце такта нагнетания разделитель 2 занимает положение, указанное штриховой линией на фиг.1-4 (поз.18), при этом приводная полость 4 заполнена приводной средой. Далее клапаны и запорные органы занимают исходное положение: клапан 14 и запорный орган 15 открыты, а клапан 13 и запорный орган 16 закрыты. В этом состоянии транспортируемая среда заполняет напорную полость 3, а приводная среда удаляется из приводной полости 4. После того как напорная полость 3 полностью заполнится транспортируемой средой, процесс повторяется в вышеуказанной последовательности.

Устройства для гидравлического транспортирования материалов на основе предлагаемой разделительной камеры и на принципе замещения перекачиваемой среды приводной (вода, воздух или масло) предназначены для гидротранспортирования многофазных сред (нефть-вода-газ-мех.примеси), абразивной пульпы (отходов обогащения руд, концентратов, шламовых вод), химически активных материалов (серной кислоты и ее растворов, ароматических эссенций), водоугольного топлива.

Характеристики и к.п.д. таких устройств близки к характеристикам приводных насосов (центробежных, маслонасосов и т.д. ) и могут использоваться в энергетике, горнодобывающей, химической и пищевой промышленности, при добыче и переработке нефти, в строительстве, сельском и коммунальном хозяйстве. Они относятся к экологически чистому оборудованию, так как отсутствуют утечки и сальниковые уплотнения по перекачиваемой среде и за счет этого имеют ряд преимуществ:

- не имеют утечек перекачиваемого материала и не загрязняют окружающую среду;

- не изменяют гранулометрического состава исходной пульпы;

- могут использоваться во вредных и опасных производствах.

Изобретение относится к области гидротранспорта. Согласно изобретению в разделительной камере концевые участки емкости и диафрагменного разделителя на длине, равной высоте конусных ограничителей продольных перемещений диафрагменного разделителя, равной 2,0-2,5 внутреннего радиуса цилиндрического участка емкости, выполнены в виде усеченных конусов. При этом внутренний радиус в торцевой части усеченного конуса диафрагменного разделителя равен половине внутреннего радиуса цилиндрического участка емкости. Ограничители поперечных перемещений диафрагменного разделителя размещены по всей длине опорных элементов упомянутого разделителя. Изобретение позволяет повысить срок службы разделительной камеры. 2 з.п. ф-лы, 4 ил., 1 табл.

| РАЗДЕЛИТЕЛЬНАЯ КАМЕРА ГИДРОТРАНСПОРТНОГО УСТРОЙСТВА | 1992 |

|

RU2067071C1 |

| Устройство для гидравлического транспортирования материалов | 1988 |

|

SU1652245A1 |

| ЬТЙО- ,^RVrEKTHO- ,^,Н. И. ЗайцевУСТАНОВКА для | 0 |

|

SU252208A1 |

Авторы

Даты

2006-01-20—Публикация

2004-03-04—Подача