Изобретение относится к горной промышленности и может быть использовано при разработке газового, газоконденсатного месторождения для оперативного контроля и коррекции параметров процесса добычи пластового флюида.

Из уровня техники известен способ эксплуатации с помощью устройства для управления скважинными отсекателями группы скважин, содержащего пневмогидравлический блок, соединенный нагнетательными и разгрузочными линиями с гидравлическими блоками по количеству скважин, причем один блок содержит редуктор, реле, насос, бак, распределитель, предохранительный клапан, другой блок содержит два вентиля, дроссель, первый разделительный клапан и третий вентиль, а также устройство имеет второй разделительный клапан и третий вентиль (SU 1535970, E21B 34/16, 47/10, 15.01.1990).

Также известен способ эксплуатации посредством гидравлической системы управления подводным устьевым оборудованием, содержащей гидравлические исполнительные механизмы, связанные основной и дополнительными напорными магистралями, магистрали управления, электромагнитные распределители и обратные клапаны, а также установленными на входе распределителей запорными электромагнитными клапанами, дополнительным обратным и дополнительным распределителем, который расположен на входе запорных клапанов на основной напорной магистрали с возможностью соединения последней со сливом, причем дополнительный обратный клапан размещен параллельно гидрораспределителям и запорным клапанам и соединен своим входом с гидравлическим исполнительным механизмом, а выходом - с входом запорного клапана, при этом основная и дополнительная магистрали соединены между собой перепускным клапаном, магистраль управления которого связана с основной магистралью (SU 1752930, E21B 33/035, 04.08.1992).

Также из уровня техники известен способ эксплуатации посредством комплекса оборудования для управления устьевой фонтанной арматурой подводных скважин, включающего основную напорную магистраль, дополнительные напорные магистрали, соединенные с гидравлическими исполнительными механизмами через основные и дополнительные гидрораспределители, магистрали управления, гидроаккумуляторы, соединенные с основными и дополнительными напорными магистралями, реле давления и обратные клапаны, а также снабженного узлом повышения давления с камерами низкого и высокого давления, при этом магистрали соединены с камерами низкого давления и с основной напорной магистралью через дополнительный гидрораспределитель, а дополнительные напорные магистрали соединены с камерами высокого давления и с основной напорной магистралью через обратные клапаны, причем на участке дополнительной напорной магистрали между обратным клапаном и дополнительным гидроаккумулятором параллельно установлены реле давления, связанные с дополнительным гидрораспределителем (см. SU 1733625, E21B 43/01, 15.05.1992).

К недостаткам известных технических решений относится их относительно низкая надежность, не обеспечивающая необходимого уровня безаварийной эксплуатации газовых скважин, вследствие частичного или полного отсутствия необходимого поливариантного дублирования систем, инициирующих, при необходимости, быстрое автоматическое отключение подачи добываемого флюида, а также повышающих надежность защиты скважин и предотвращение на ранних стадиях возможных аварийных ситуаций путем управляемого дистанционного или ручного отключения скважин.

Задача настоящего изобретения заключается в повышении эффективности эксплуатации газового, газоконденсатного месторождения, сокращении экологических загрязнений окружающей среды, повышении надежности и долговечности систем управления скважиной.

Поставленная задача решается за счет того, что в способе эксплуатации газового, газоконденсатного месторождения согласно изобретению добычу пластового флюида из газо- или газоконденсатных объектов месторождения ведут через эксплуатационные скважины, объединенные шлейфами и/или, по меньшей мере, одним газосборным коллектором в систему сбора газа, выполненную по групповой комбинированной схеме, включающей централизованную и децентрализованную системы сбора газа, в которой, по крайней мере, часть скважин объединена посредством шлейфов в кусты, каждый из которых оснащен своей установкой предварительной подготовки пластового флюида, преимущественно, газа, газового конденсата, а последние подвергают двухступенчатой подготовке, сначала газ, газовый конденсат подают на установку предварительной подготовки газа, газового конденсата, очищают их, а затем из указанной установки по газосборному коллектору направляют на вторую ступень подготовки в газосборный пункт и после прохождения второй ступени очищенный осушенный газ направляют в магистральный газопровод, а другая часть скважин при этом объединена шлейфами в кусты с одноступенчатой подготовкой пластового флюида в кустовых установках комплексной подготовки газа, из которых очищенный газ по газосборным коллекторам подают в магистральный газопровод или на головное сооружение последнего, например промысловое, подземное газохранилище или головную компрессорную станцию, при этом не менее, чем одна эксплуатационная скважина, входящая в куст скважин, содержит в своем составе эксплуатационную колонну, смонтированную в ней, оснащенную подземным эксплуатационным и устьевым оборудованием, включающем в том числе фонтанную арматуру, колонну насосно-компрессорных труб, заведенную в продуктивный пласт и оснащенную системами оперативного, в том числе дистанционного контроля и выдачи команд на коррекцию параметров процесса добычи пластового флюида, а также исполнительными механизмами для осуществления указанной коррекции, которую выполняют в трех уровнях оперативности: первом - мгновенном с автоматическим отсеканием пластового флюида, преимущественно, добываемого потока газа, газового конденсата при аварийном повышении дебита; втором - плавно протекающем оперативном при штатном включении-отключении подачи пластового флюида или текущем изменении дебита; и третьем - плановом, связанным с разъединением колонны насосно-компрессорных труб и/или отключением продуктивного пласта, глушением скважины или переводом ее на добычу флюида из нового пласта, причем для реализации второго уровня оперативности коррекции процесса добычи флюида в составе фонтанной арматуры смонтирован, по меньшей мере, один регулирующий клапан, содержащий корпус с центральным каналом с установленным внутри него клетковым запорным узлом, с подводящим и отводящим патрубками и комбинированный приводной механизм, состоящий не менее чем из двух приводных механизмов однонаправленного действия и одного механизма противонаправленного действия, при этом клетковый запорный узел включает, по меньшей мере, одну гильзу не менее чем с двумя пропускными отверстиями и входящую в нее дроссельную заслонку в виде полого цилиндра с внутренним кольцевым выступом, имеющим опорные торцы, практически равноудаленные от внешних торцов заслонки, при этом упомянутая заслонка жестко разъемно соединена со штоком, имеющим хвостовик, на котором последовательно с частичным совмещением по длине смонтированы с возможностью автономного действия упомянутые приводные механизмы, один из которых выполнен основным гидравлическим, другой - дублирующим механическим или ручным, а третий объединяющий и дополняющий их механизм противонаправленного действия выполнен в виде автоматического механизма возвратных перемещений штока с возможностью накопления им преобразуемой в потенциальную кинетической энергии при движении, направленном на открытие регулирующего клапана основным или дублирующим приводными механизмами.

При этом пластовый флюид из образующих куст скважин могут подавать по шлейфам в обслуживающую куст установку предварительной подготовки газа, газового конденсата, в которой производят замер и первичную сепарацию газа, газового конденсата, далее из упомянутых кустовых установок газ, газовый конденсат транспортируют газосборными коллекторами к газосборному пункту, оснащенному необходимым технологическим оборудованием и установками комплексной подготовки газа, газового конденсата.

На установках комплексной подготовки газа, газового конденсата на блоке входной сепарации могут производить отделение от газа капельной влаги, жидких углеводородов и механических примесей, используя для этого сепараторы и фильтры-сепараторы, в том числе, по меньше мере, один газовый сепаратор, предпочтительно систему газовых сепараторов, сочетательно подключаемых под конкретный фракционный состав газа, газового конденсата из числа представленных или дополнительно смонтированных на указанной установке не менее, чем одного гравитационного, жалюзийного, прямоточного сепаратора, по меньшей мере, с одним центробежным патрубком, либо, при необходимости, газового сепаратора с сетчатой насадкой, причем посредством сепаратора, последнего из указанных типов, осуществляют коагуляцию аэрозоля и обеспечивают предотвращение вторичного уноса отсепарированной жидкости.

Предварительно отсепарированный газ, газовый конденсат могут подвергать процессу низкотемпературной сепарации, а при необходимости дополняют, по меньшей мере, низкотемпературными процессами абсорбционной осушки, или адсорбционной осушки, или используют сочетание указанных технологических процессов, при этом для повышения экономичности процесса основной объем извлекаемой влаги, приходящийся на долю двух указанных процессов, выполняют абсорбционной осушкой, а окончательную доводку качества до уровня наиболее высокой кондиции осуществляют адсорбционной осушкой, причем необходимый для указанных выполняемых по низкотемпературной технологии процессов холод получают за счет срабатывания свободного перепада давления в системе газового потока, пропускаемого для этого через систему дросселирования, либо с использованием парокомпрессионных холодильных машин, при этом обработку ведут в закрытой системе подготовки и транспорта пластового флюида и выделенных газа или газового конденсата.

Абсорбционную осушку газа, газового конденсата или его компонентов могут осуществлять на абсорберах или сепараторах, при этом для повышения производительности и качества процесса применяют многофункциональные аппараты, избирательно включающие указанные выше, причем на установке комплексной подготовки газа, газового конденсата задействуют не менее одной установки регенерации абсорбента и, при необходимости, дополняют установку регенерации абсорбента блоком регенерации метанола, кроме того, для завершающей осушки отсепарированного газа, газового конденсата последний пропускают не менее чем по одной линии адсорбционной осушки последовательно укомплектованной не менее чем одним сепаратором, адсорбером, подогревателем газа регенерации адсорбента, компрессором.

При абсорбционной осушке газа, газового конденсата избирательно могут применять спектр абсорбентов из ряда гликолей, преимущественно, типа этиленгликоля, диэтиленгликоля, триэтиленгликоля, а при адсорбционной осушке применяют, преимущественно, цеолиты синтетического или природного типа, либо силикагели.

При подготовке газа, газового конденсата по технологии низкотемпературной сепарации указанные продукты могут пропускать через технологическое оборудование не менее одной линии, оснащенной не менее, чем одним сепаратором первой ступени, узлом впрыска в поток газа ингибитора гидратообразования, например метанола или диэтиленгликоля, а также, по меньшей мере, одним рекуперативным теплообменником, газовым эжектором, турбодетандером, холодильной машиной аналогичного назначения, низкотемпературным сепаратором, разделителем газового конденсата и воды.

Газ могут обрабатывать на входящей в состав установки комплексной подготовки, по меньшей мере, одной компрессорной станции, на которой производят дополнительную доводку параметров газа и поддержание давления, необходимого для подачи газа в магистральный газопровод, причем компримирование газа производят на компрессорных установках, а для снижения температуры после компримирования пропускают под рабочим давлением через аппарат воздушного охлаждения газа.

Выделенный при процессах осушки конденсат могут направлять по трубопроводу на газоперерабатывающий завод в качестве сырья или в конденсатохранилище.

Для снижения температуры газа после компримирования могут производить его пропуск под рабочим давлением через аппарат воздушного охлаждения, содержащий вентиляторы для подачи внешней межтрубной охлаждающей среды, преимущественно воздуха в корпус аппарата, который выполнен секционированным с, по крайней мере, двумя теплообменными секциями, каждая из которых включает работающий под давлением сосуд для внутритрубной среды, преимущественно газа, выполненный в виде многорядного одноходового пучка оребренных труб, сообщенных с камерами входа и выхода газа и через них с коллекторами подвода и отвода газа, причем оребренные трубы расположены в пучке со смещением в каждом ряду относительно труб в смежных рядах, а ряды труб отделены друг от друга дистанцирующими элементами, выполненными в виде складчатых пластин с чередующимися по длине пластины выпуклыми и вогнутыми участками, образующими опорные площадки под трубы смежных по высоте пучка рядов.

Газ могут подавать в аппарат воздушного охлаждения с рабочим давлением от 5 МПа до 15 МПа, преимущественно 7,00-9,00 МПа, создаваемым компрессором или компрессорами, при этом каждая теплообменная секция корпуса аппарата воздушного охлаждения газа выполнена в виде имеющего каркас сосуда для внешней охлаждающей среды с продольными боковыми стенами, поперечными торцевыми стенами, образованными камерами входа и выхода внутритрубной среды и днищем, а при двух теплообменных секциях через один аппарат пропускают 150000-500000 м3/ч охлаждаемого газа в пересчете на температуру, составляющую 20°C, и давление, составляющее 0,101325 МПа, в качестве внешней охлаждающей среды используют, преимущественно, наружный воздух, подаваемый в межтрубное пространство секций, а в качестве вентиляторов - лопастные вентиляторы, при этом аппарат смонтирован на пространственной металлоконструкции, которая установлена на фундаменты с креплением к ним, преимущественно, анкерными болтами и выполнена из стержневых элементов - стоек и ригелей, причем ригели образуют плоскую в плане, преимущественно, горизонтальную конструкцию с продольными и поперечными поясами, образующими опорные участки не менее чем под две теплообменные секции аппарата и отсеки не менее чем под четыре вентилятора, а стойки выполнены угловыми и промежуточными, причем угловые стойки выполнены пространственными, трехветвевыми, а промежуточные - плоскими, V-образными, аппарат выполнен из материала, не теряющего своих прочностных свойств при работе в климатических районах со средней температурой наиболее холодной пятидневки не ниже -60°C, с сейсмичностью до 7 баллов и скоростным напором ветра, соответствующим IV географическому району по геофизическому районированию территории, теплообменные секции аппарата размещены горизонтально или с уклоном от 0,002 до 0,009 в осевом направлении труб к коллектору подвода или отвода газа и установлены на опорах, выполненных в виде стержневого каркаса, образующего опорную пространственную металлическую или металлопластовую конструкцию, при этом каркасы теплообменных секций установлены на пространственной конструкции поверху и закреплены с возможностью компенсации температурных деформаций каркаса секции.

Снижение температуры газа могут производить за счет использования аппарата воздушного охлаждения газа, содержащего под каждой теплообменной секцией от одного до шести вентиляторов, причем каждый вентилятор размещен в аэродинамическом защитном кожухе, содержащем диффузор и коллектор плавного входа, при этом коллектор плавного входа выполнен в продольном сечении переменной кривизны с конфигурацией, по крайней мере, со стороны внутренней поверхности, например, по лемнискате и, преимущественно, круглым в плане, причем входное устье кожуха в зоне перехода коллектора в диффузор выполнено диаметром, составляющим 0,6-0,95 ширины теплообменной секции, а диффузор кожуха каждого из вентиляторов выполнен в своей верхней части в зоне примыкания к элементам каркаса теплообменной секции с конфигурацией контура выходной кромки, обеспечивающей возможность присоединения к соответствующим элементам контура каркаса секции, при этом вентиляторы выполнены, преимущественно, двух- или трехлопастными и с регулируемым изменением угла поворота лопастей, с приводом колеса вентилятора, преимущественно, прямым, безредукторным от тихоходного электродвигателя, его мощностью, составляющей, предпочтительно, 2,5-12,0 кВт, и номинальной частотой вращения, предпочтительно, 290-620 мин-1, кроме того, по крайней мере, часть дистанцирующих элементов выполнена по длине составной из отдельных не соединенных между собой частей, установленных по ширине пучка соосно друг другу, выпуклые и вогнутые участки, по крайней мере, части дистанцирующих элементов очерчены по примыкающим друг к другу дугам окружности, радиус R которой со стороны контакта с ребрами труб составляет R=(1,0-1,12)d, ширина дистанцирующего элемента m=(0,15÷2,8)d, где d - диаметр оребрения по внешнему контуру ребер труб, а диаметр оребрения труб по внешнему контуру ребер труб R=57 мм, шаг труб в ряду составляет 69±2 мм, шаг рядов труб в пучке - 57,2 мм, шаг дистанцирующих элементов по длине труб - 1323 мм, ширина дистанцирующего элемента 30±2 мм, толщина его 10 мм, а радиус R вогнутых участков составляет 28,5 мм.

Снижение температуры газа может происходить за счет использования аппарата воздушного охлаждения газа, продольные стены каркаса каждой секции которого снабжены протяженными пристенными вытеснителями потока внешней охлаждающей среды, ориентированными параллельно примыкающим к ним трубам секции, причем каждая теплообменная секция выполнена в виде, преимущественно, прямоугольной панели, число рядов труб, расположенных по высоте панели, составляет от 4 до 14, а в ряду размещено от 21 до 98 труб при номинальной длине труб в секции от 6 до 24 м, причем трубы выполнены, преимущественно, биметаллическими, с внешним слоем и оребрением из материала с более высокой относительно внутреннего слоя теплопроводностью, преимущественно из алюминиевого сплава, при этом каждая камера входа или выхода охлаждаемого газа выполнена длиной, соответствующей ширине теплообменной секции аппарата, и содержит образующую переднюю боковую часть, трубную доску, в которую заделаны концы труб пучка, а задняя боковая часть камеры образована, преимущественно, внешней доской, которая выполнена с отверстиями, соосными отверстиям в трубной доске, кроме того, коллекторы подвода или отвода газа сообщены с соответствующими камерами патрубками, причем входной патрубок коллектора подвода газа и/или выходной патрубок коллектора отвода газа выполнены с разделкой кромок для присоединения, преимущественно, сваркой к газопроводу, причем патрубки для соединения с камерами входа и камерами выхода снабжены фланцами, преимущественно, воротникового типа, а соединения с фланцами камер входа и выхода выполнены с прокладками, при этом фланцы выбраны под прокладки.

В составе устьевого оборудования, по меньшей мере, части скважин могут устанавливать фонтанную арматуру, включающую трубную головку, которую устанавливают на катушку головки обсадной трубы с возможностью герметизации эксплуатационной колонны, подачи через нее пластификатора и ингибиторов коррозии при технологических операциях и снабжают с нижней стороны устройством для подвески колонны насосно-компрессорных труб, а с верхней монтируют фонтанную елку.

Фонтанную елку могут устанавливать на трубную головку с переходником головки насосно-компрессорных труб, манжетой вторичного уплотнения подвески насосно-компрессорных труб, задвижками, заглушками, инструментальным фланцем для контроля температуры и игольчатым манометром для контроля давления в скважине.

Колонна насосно-компрессорных труб может быть смонтирована в эксплуатационной колонне с образованием затрубного пространства, которое герметизируют обратным клапаном или шаровым предохранительным краном.

Для вызова притока пластового флюида в компоновку подземного эксплуатационного оборудования колонны насосно-компрессорных труб могут включать, по меньшей мере, один эксплуатационный пакер и установленный над ним циркуляционный клапан, выполненный с возможностью пропуска через него геофизических приборов, а также с возможностью обеспечения сообщения затрубного пространства скважины с внутренней полостью колонны насосно-компрессорных труб в открытом состоянии и обеспечения герметичности затрубного пространства в закрытом состоянии.

Спуск циркуляционного клапана в скважину могут производить в закрытом состоянии последнего.

Над циркуляционным клапаном подземного эксплуатационного оборудования в колонну насосно-компрессорных труб могут включать температурный компенсатор, выполненный с возможностью компенсирования теплового расширения спущенной компоновки при температуре рабочей среды в скважине, превышающей допустимую.

Для создания давления внутри колонны насосно-компрессорных труб в нее могут включать срезной клапан, выполненный с возможностью срабатывания при перекрытии проходного сечения шаром, который сбрасывают с поверхности скважины, и включающим, по меньшей мере, два посадочных седла под шары разных диаметров, причем седло под шар меньшего диаметра ставят ниже.

В компоновку подземного эксплуатационного оборудования колонны насосно-компрессорных труб, по меньшей мере, одной из скважин могут включать пакеры, например, типа пакеров фирм Камко, или Бейкер, либо отечественного производства.

Для реализации первого уровня оперативности в состав подземного эксплуатационного оборудования колонны насосно-компрессорных труб могут включать клапан-отсекатель.

На корпусе регулирующего клапана жестко разъемно с охватом части длины хвостовика штока может быть смонтирован корпус комбинированного приводного механизма, в котором размещены упомянутые гидравлический приводной механизм и автоматический механизм возвратных перемещений штока, а механический или ручной приводной механизм смонтирован частично на выступающей внешней части хвостовика штока и частично совмещен по его длине с автоматическим механизмом возвратных перемещений штока с возможностью независимого пропуска перемещений штока, вызванных воздействием основного гидравлического приводного механизма.

Корпус комбинированного приводного механизма может быть снабжен съемно жестко прикрепленной к нему фигурной крышкой с обращенным внутрь указанного корпуса стаканом, имеющим отверстие в торце для свободного пропуска штока, а хвостовик в зоне упомянутой фигурной крышки снабжен преобразователем вращательного движения упомянутого механического или ручного приводного механизма в поступательное движение штока, представляющим собой стержень со сквозным продольным каналом, выполненным по профилю хвостовика штока и содержащим, по крайней мере, три опорные части, в том числе винтовую и зацепную со скольжением на заданную длину и, по крайней мере, одну упорную часть.

Технический результат, достигаемый приведенной совокупностью признаков, заключается в повышении эффективности эксплуатации газового, газоконденсатного месторождения путем улучшения быстроты и качества реагирования на динамические изменения ситуаций, связанных с процессами добычи пластового флюида - газа, газового конденсата, более оперативного предотвращения аварийных ситуаций, сокращения связанных с ними экологических загрязнений окружающей среды добываемым пластовым флюидом, а также в повышении надежности и долговечности систем управления скважиной за счет разработанных в изобретении приемов воздействия на добываемый флюид, в том числе через устанавливаемые на скважинные шлейфы регулирующие дроссельные клапаны с улучшенным конструктивным решением и эксплуатационными характеристиками при меньшей трудо- и материалоемкости изготовления, необходимой быстроте и качестве срабатывания последнего в любых ситуациях, от требующих немедленного пресечения подачи флюида до штатных действий по его регулированию.

Сущность изобретения поясняется чертежами, где

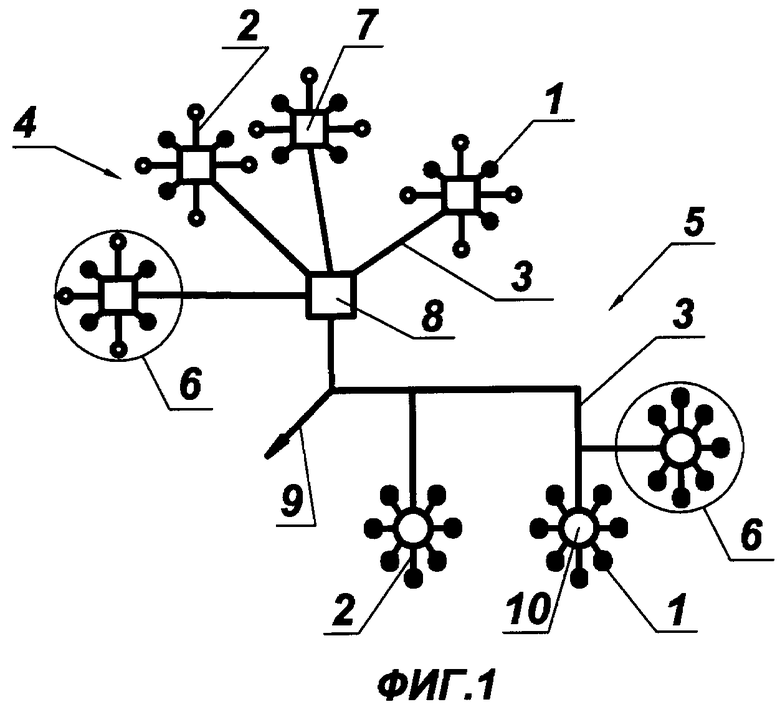

на фиг.1 изображена групповая комбинированная схема сбора газа, газоконденсата;

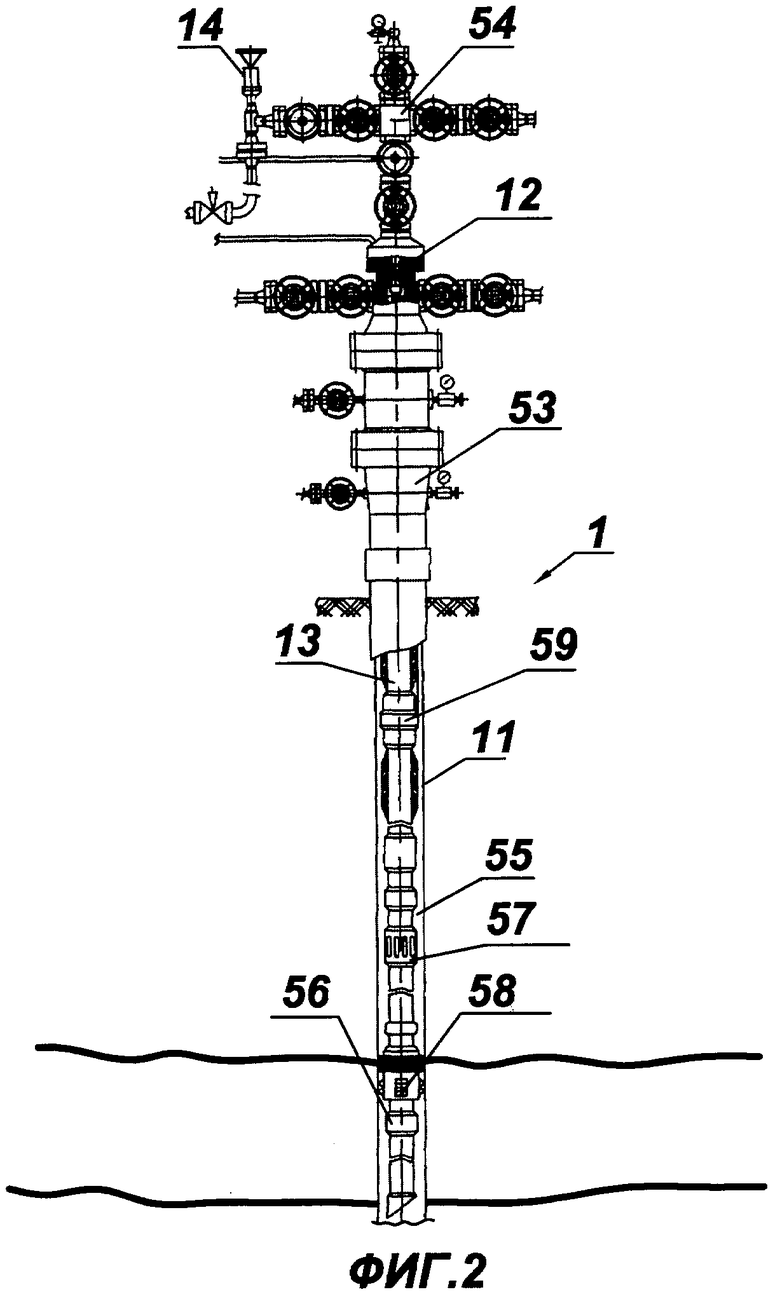

на фиг.2 - газовая, газоконденсатная скважина с подземным эксплуатационным оборудованием;

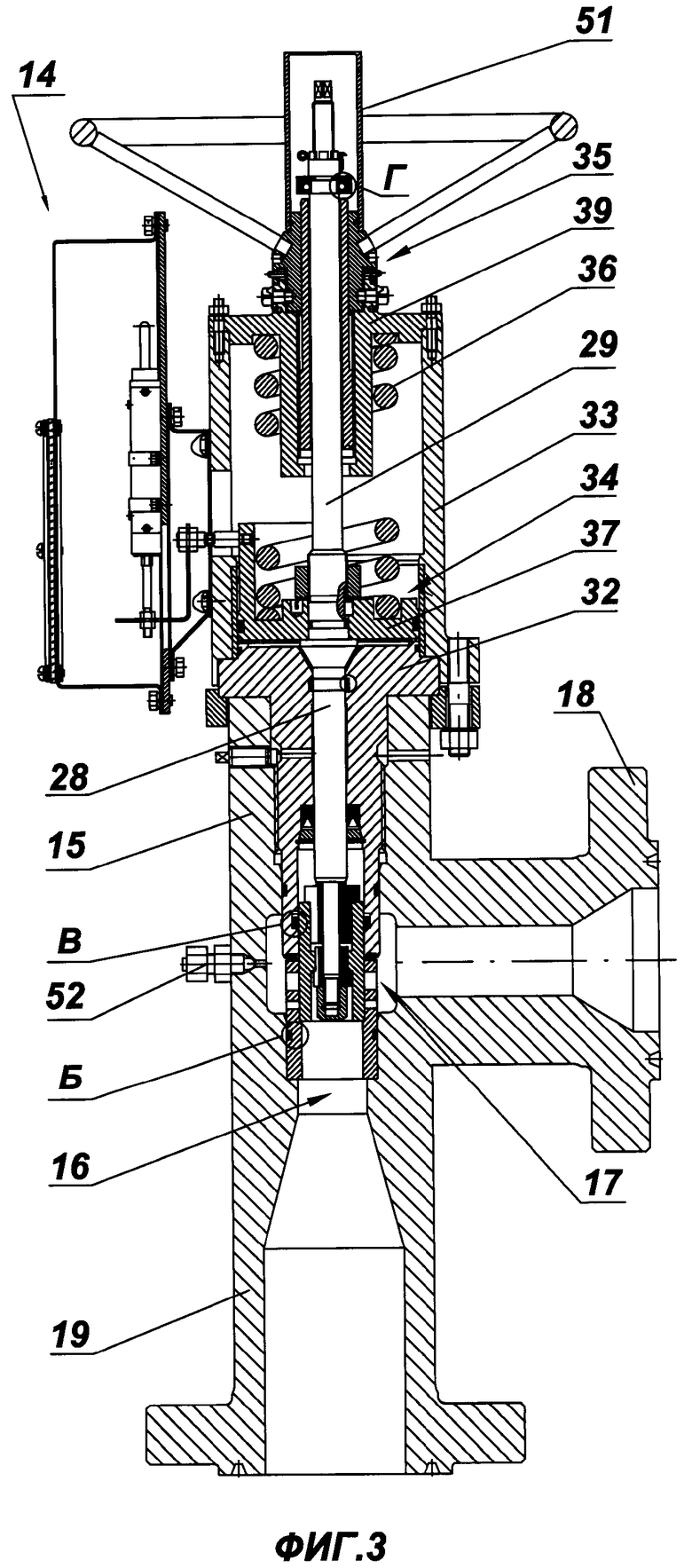

на фиг.3 - продольный разрез регулирующего клапана с комбинированным приводом;

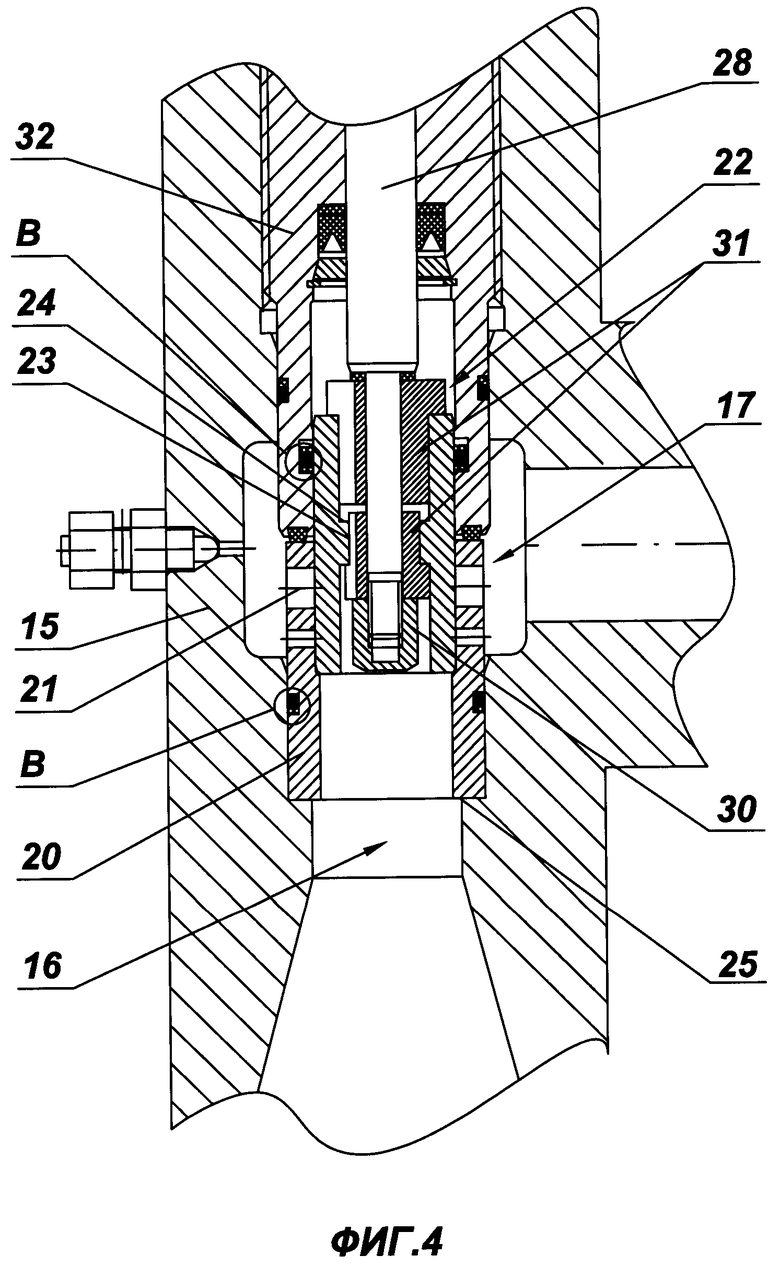

на фиг.4 - клетковый запорный узел;

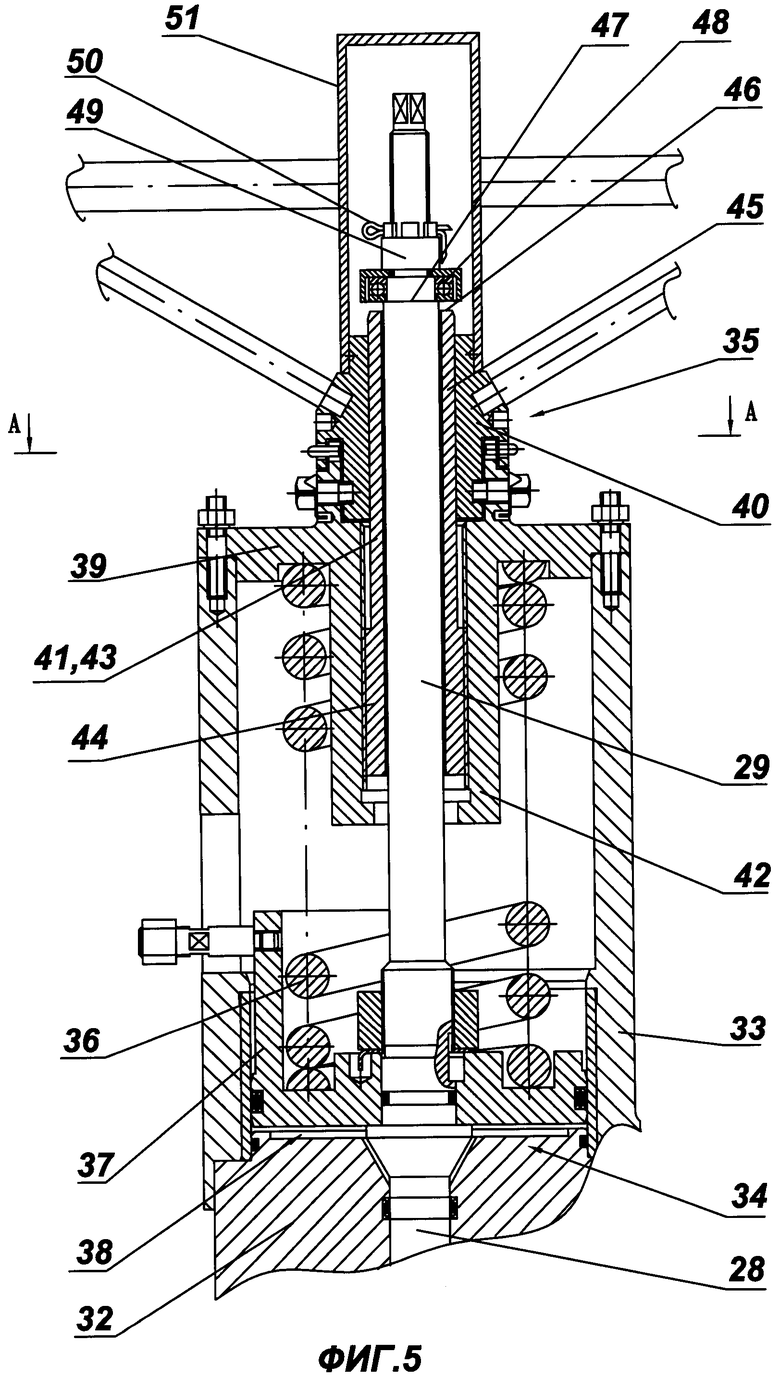

на фиг.5 - комбинированный приводной механизм;

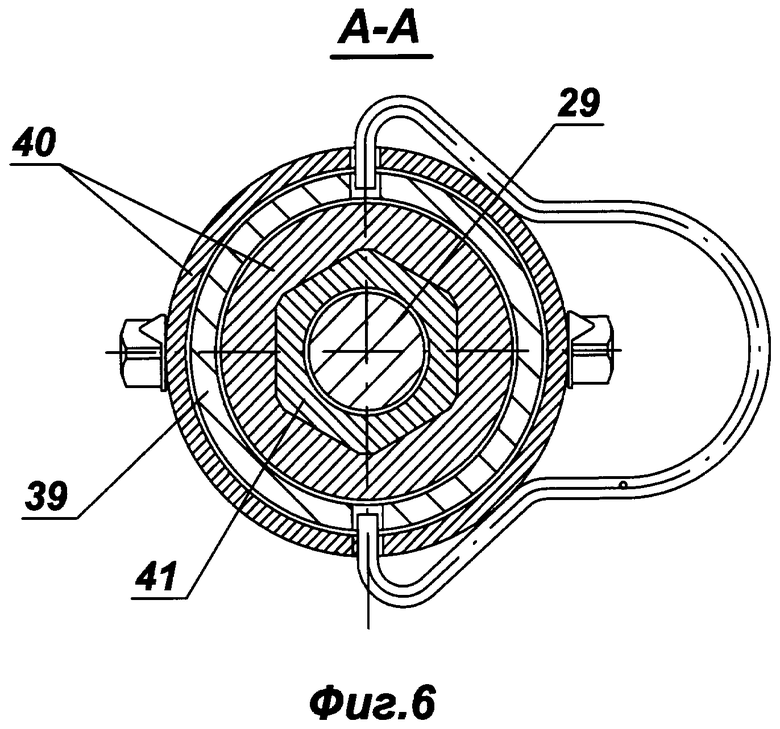

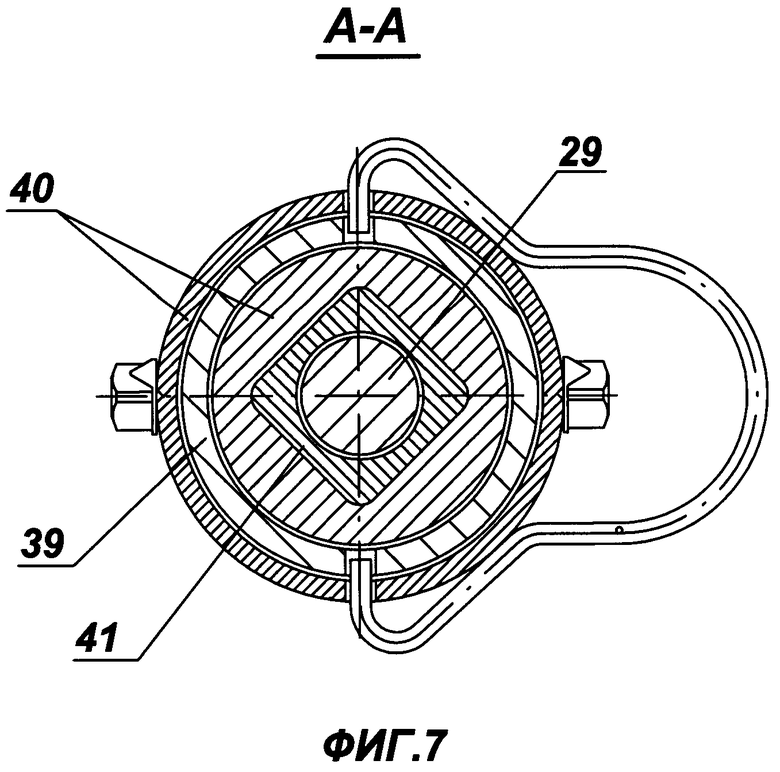

на фиг.6-7 - разрез по А-А на фиг.5 (варианты выполнения);

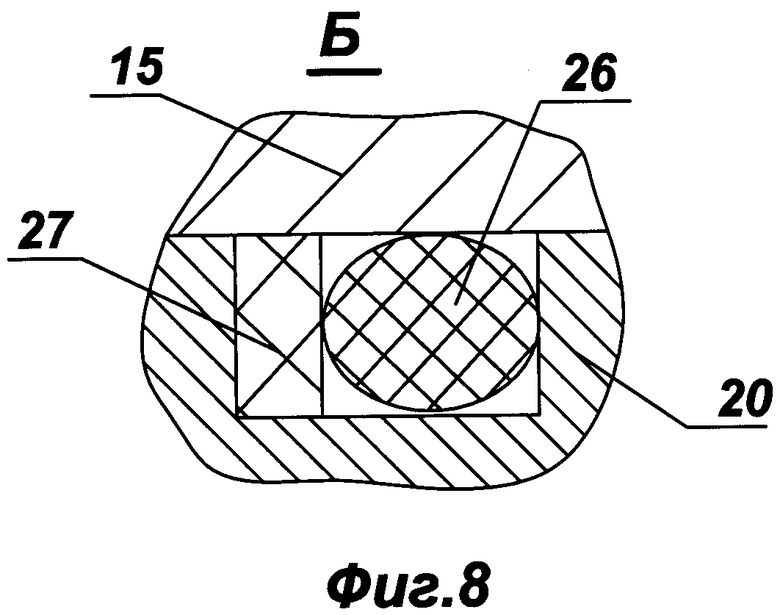

на фиг.8 - узел герметизации гильзы относительно корпуса регулирующего клапана;

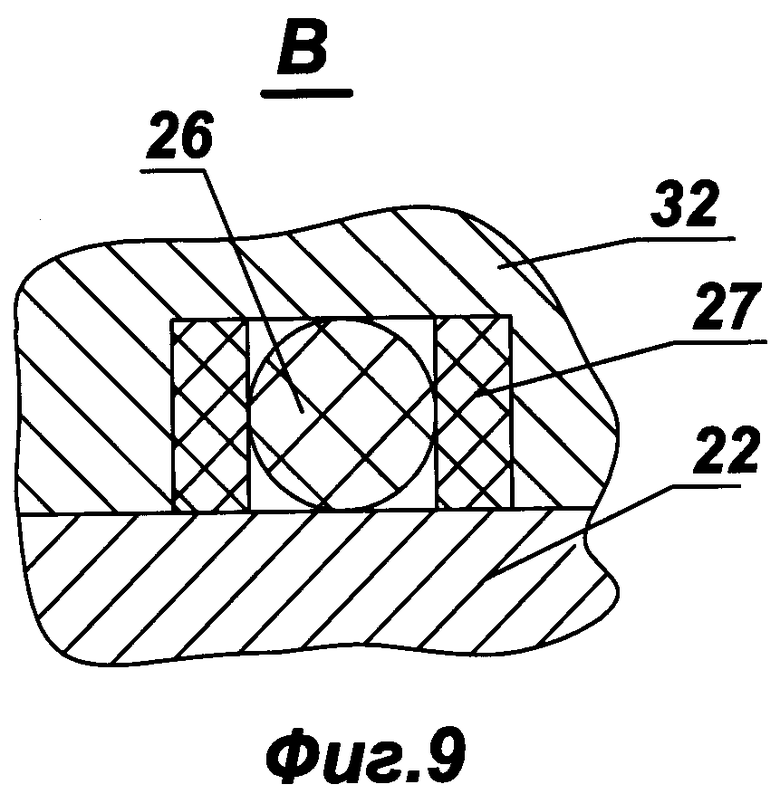

на фиг.9 - узел герметизации дроссельной заслонки относительно втулки;

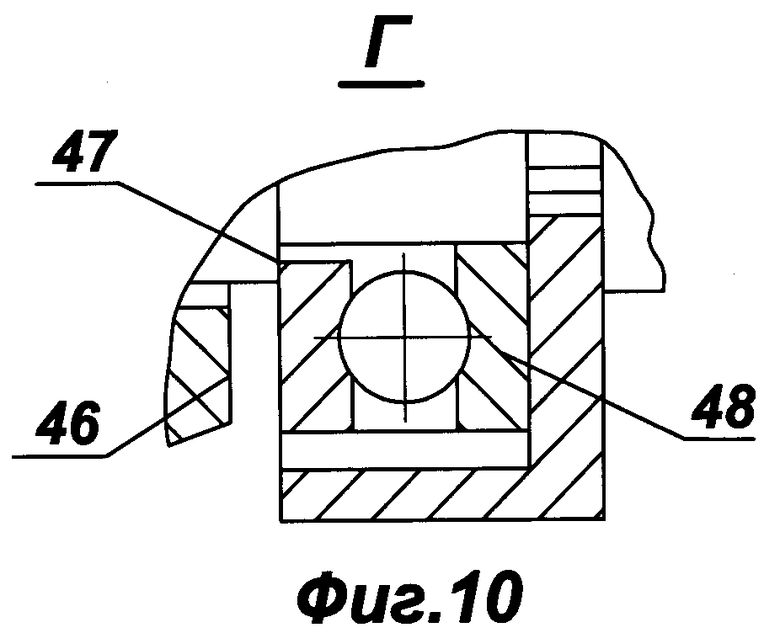

на фиг.10 - узел крепления упорного подшипника на хвостовике штока.

В способе эксплуатации газового, газоконденсатного месторождения добычу пластового флюида из газо- или газоконденсатных объектов месторождения ведут через эксплуатационные скважины 1, объединенные шлейфами 2 и/или, по меньшей мере, одним газосборным коллектором 3 в систему сбора газа, выполненную по групповой комбинированной схеме, включающей централизованную и децентрализованную системы сбора газа 4 и 5 соответственно. В централизованной системе 4 сбора газа скважины 1 объединены посредством шлейфов 2 в кусты 6, каждый из которых оснащен своей установкой 7 предварительной подготовки пластового флюида, преимущественно, газа, газового конденсата, а последние подвергают двухступенчатой подготовке, сначала газ, газовый конденсат подают на установку 7 предварительной подготовки газа, газового конденсата, очищают их, а затем из указанной установки 7 по газосборному коллектору 3 направляют на вторую ступень подготовки в газосборный пункт 8 и после прохождения второй ступени очищенный осушенный газ направляют в магистральный газопровод 9. В децентрализованной системе 5 сбора газа скважины 1 объединены шлейфами 2 в кусты 6 с одноступенчатой подготовкой пластового флюида в кустовых установках 10 комплексной подготовки газа, газового конденсата, из которых очищенный газ по газосборным коллекторам 3 подают в магистральный газопровод 9 или на головное сооружение последнего, например промысловое, подземное газохранилище или головную компрессорную станцию.

Не менее чем одна входящая в куст 6 эксплуатационная скважина 1 содержит в своем составе эксплуатационную колонну 11, смонтированную в ней, оснащенную подземным эксплуатационным и устьевым оборудованием, включающем в том числе фонтанную арматуру 12, колонну 13 насосно-компрессорных труб, заведенную в продуктивный пласт и оснащенную системами оперативного, в том числе дистанционного контроля и выдачи команд на коррекцию параметров процесса добычи пластового флюида, а также исполнительными механизмами для осуществления указанной коррекции, которую выполняют в трех уровнях оперативности: первом - мгновенном с автоматическим отсеканием пластового флюида, преимущественно, добываемого потока газа, газового конденсата при аварийном повышении дебита; втором - плавно протекающем оперативном при штатном включении-отключении подачи пластового флюида или текущем изменении дебита; и третьем - плановом, связанным с разъединением колонны насосно-компрессорных труб и/или отключением продуктивного пласта, глушением скважины или переводом ее на добычу флюида из нового пласта.

Для реализации второго уровня оперативности коррекции процесса добычи флюида в составе фонтанной арматуры 12 смонтирован, по меньшей мере, один регулирующий клапан 14.

Регулирующий клапан 14 содержит корпус 15 с центральным каналом 16 с установленным внутри него клетковым запорным узлом 17, с подводящим и отводящим патрубками 18 и 19 соответственно и комбинированный приводной механизм, состоящий не менее чем из двух приводных механизмов однонаправленного действия и одного механизма противонаправленного действия. Клетковый запорный узел 17 выполнен с возможностью обеспечения плавного регулирования дросселируемого потока флюида, преимущественно, газа или газового конденсата и включает гильзу 20 с пропускными отверстиями 21 и входящую в нее дроссельную заслонку 22 в виде полого цилиндра с внутренним кольцевым выступом 23, который имеет опорные торцы 24, практически равноудаленные от внешних торцов 25 дроссельной заслонки 22. Гильза 20 установлена в расточку канала отводящего патрубка 19, соосного с центральным каналом 16 корпуса 15, а ее пропускные отверстия 21 расположены на уровне канала подводящего патрубка 18. Гильза 20 имеет пропускные отверстия 21, предпочтительно два ряда пропускных отверстий 21. Гильза 20 герметизирована относительно корпуса 15 регулирующего клапана уплотнительным резиновым кольцом 26 с защитным фторопластовым кольцом 27. Дроссельная заслонка 22 жестко разъемно соединена со штоком 28, имеющим хвостовик 29, при помощи гайки 30 и втулок 31 с торцевыми буртами с возможностью ее переустановки, в том числе с возможностью симметричного поворота торцов на 180°. Опорные торцы 24 дроссельной заслонки 22 клеткового запорного узла 17 выполнены идентичными ответной уплотнительной поверхности седла, выполненного в гильзе 20.

Регулирующий клапан 14 дополнительно снабжен имеющей осевой канал для размещения штока 28 втулкой 32, установленной с помощью резьбового соединения в центральном канале 16 корпуса 15 регулирующего клапана с опиранием через уплотнительный элемент на торец гильзы 20. Дроссельная заслонка 22 герметизирована относительно втулки 32 корпуса 15 регулирующего клапана уплотнительным резиновым кольцом 26 с двумя защитными фторопластовыми кольцами 27. На корпусе 15 регулирующего клапана 14 жестко разъемно с охватом части длины хвостовика 29 штока 28 смонтирован корпус 33 комбинированного приводного механизма, состоящего из двух приводных механизмов однонаправленного действия и одного механизма противонаправленного действия. Приводные механизмы однонаправленного действия - основной гидравлический приводной механизм 34 и дублирующий приводной механизм 35, выполненный механическим или ручным. Механизм противонаправленного действия - механизм 36 возвратных перемещений штока, противонаправленных совершенным от любого приводного механизма 34 или 35.

В корпусе 33 на хвостовике 29 последовательно с частичным совмещением по длине смонтированы с возможностью автономного действия основной гидравлический приводной механизм 34 и механизм 36 возвратных перемещений штока. Механизм 36 возвратных перемещений штока имеет рабочий орган автоматического действия для закрытия регулирующего клапана. Рабочий орган механизма 36 возвратных перемещений штока выполнен с возможностью накопления преобразуемой в потенциальную кинетической энергии движения, направленного на открытие регулирующего клапана любым из приводных механизмов 34, 35. Хвостовик 29 штока 28 снабжен поршнем 37. Он образует совместно с корпусами 15 и 33 регулирующего клапана и комбинированного привода соответственно герметичную подпоршневую камеру 38 основного гидравлического приводного механизма 34. Герметичная подпоршневая камера 38 выполнена с возможностью подачи в нее рабочей среды. Кроме того, поршень 37 является подвижной опорой для рабочего органа механизма 36 возвратных перемещений штока. Рабочий орган установлен на хвостовике 29 штока 28 между поршнем 37 и фигурной крышкой 39, которой снабжен корпус 33 комбинированного приводного механизма. Шток 28 выполнен с превышением длины корпуса 33 комбинированного приводного механизма на величину, не менее необходимой для размещения на нем выступающей части дублирующего приводного механизма 35.

Дублирующий приводной механизм 35 имеет опорно-поворотный блок 40, преобразователь 41 вращательного движения опорно-поворотного блока 40 в поступательное движение штока 28. Фигурная крышка 39 выполнена с обращенным внутрь корпуса 33 стаканом 42, имеющим отверстие в торце для свободного пропуска штока 28 и с упорной опорой вращения, на которую опирается с возможностью вращения опорно-поворотный блок 40. В стакан 42 заведен и спирально опирается на его стенку преобразователь 41 вращательного движения опорно-поворотного блока 40 в поступательное движение штока 28. Он выполнен в виде стержня 43 со сквозным продольным каналом, выполненным по профилю хвостовика 29 штока 28 с круглоцилиндрическим проходным сечением.

Преобразователь 41 вращательного движения имеет две опорные части 44, 45 соответственно - винтовую и зацепную со скольжением на заданную длину и упорную часть 46. Винтовая опорная часть 44 преобразователя 41 выполнена на одном конце стержня 43 и находится в зацеплении с внутренней поверхностью стакана 42 фигурной крышки 39 корпуса 33 комбинированного приводного механизма. Она может быть выполнена в виде спиральной резьбы, в том числе одно- или многозаходной. Зацепная опорная часть 45 преобразователя 41 выполнена на другом конце стержня 43 не менее чем с одним плоским или разнорадиусным участком поверхности или грани, исключающими тангенциальное проскальзывание стержня 43 при передаче через него вращательного момента от дублирующего приводного механизма 35. Примерами такого выполнения могут служить шестигранная или четырехгранная формы выполнения.

На кольцевом опорном выступе 47, выполненном на хвостовике 29 штока 28, установлен упорный подшипник 48, закрепленный на хвостовике 29 штока 28 посредством гайки 49, законтренной шплинтом 50. Кольцевой опорный выступ 47 может быть выполнен съемным или за одно целое с хвостовиком 29. Упорный подшипник 48 установлен для взаимодействия с упорной частью 46 преобразователя 41, выполненной на внешнем торце стержня 43. Комбинированный приводной механизм дополнительно снабжен защитным колпаком 51 стаканного типа для предотвращения механических повреждений хвостовика 29 штока 28. Кроме того, корпус 15 регулирующего клапана оснащен устройством 52 сброса избыточного давления.

В централизованной системе 4 сбора газа пластовый флюид из образующих куст 6 скважин 1 подают по шлейфам 2 в обслуживающую куст 6 установку 7 предварительной подготовки газа, газового конденсата, в которой производят замер и первичную сепарацию газа, газового конденсата, и далее из упомянутых кустовых установок 7 газ, газовый конденсат транспортируют газосборными коллекторами 3 к газосборному пункту 8, оснащенному необходимым технологическим оборудованием и установками комплексной подготовки газа, газового конденсата (на чертежах не показано).

На установках 10 комплексной подготовки газа, газового конденсата в децентрализованной системе 5 сбора газа и установках комплексной подготовки пластового флюида в централизованной системе 5 сбора газа на блоке входной сепарации производят отделение от газа капельной влаги, жидких углеводородов и механических примесей, используя для этого сепараторы и фильтры-сепараторы, в том числе, по меньше мере, один газовый сепаратор, предпочтительно систему газовых сепараторов, сочетательно подключаемых под конкретный фракционный состав газа, газового конденсата из числа представленных или дополнительно смонтированных на указанной установке не менее чем одного гравитационного, жалюзийного, прямоточного сепаратора, по меньшей мере, с одним центробежным патрубком, либо, при необходимости, газового сепаратора с сетчатой насадкой. Посредством сепаратора последнего из указанных типов осуществляют коагуляцию аэрозоля и обеспечивают предотвращение вторичного уноса отсепарированной жидкости.

Предварительно отсепарированный газ, газовый конденсат подвергают процессу низкотемпературной сепарации, а при необходимости дополняют, по меньшей мере, низкотемпературными процессами абсорбционной осушки, или адсорбционной осушки, или используют сочетание указанных технологических процессов. Для повышения экономичности процесса основной объем извлекаемой влаги, приходящийся на долю двух указанных процессов, выполняют абсорбционной осушкой, а окончательную доводку качества до уровня наиболее высокой кондиции осуществляют адсорбционной осушкой. Необходимый для указанных выполняемых по низкотемпературной технологии процессов холод получают за счет срабатывания свободного перепада давления в системе газового потока, пропускаемого для этого через систему дросселирования, либо с использованием парокомпрессионных холодильных машин, при этом обработку ведут в закрытой системе подготовки и транспорта пластового флюида и выделенных газа или газового конденсата.

Абсорбционную осушку газа, газового конденсата или его компонентов осуществляют на абсорберах или сепараторах, при этом для повышения производительности и качества процесса применяют многофункциональные аппараты, избирательно включающие указанные выше. На установке 10 комплексной подготовки газа, газового конденсата задействуют не менее одной установки регенерации абсорбента и, при необходимости, дополняют установку регенерации абсорбента блоком регенерации метанола. Для завершающей осушки отсепарированного газа, газового конденсата последний пропускают не менее чем по одной линии адсорбционной осушки последовательно укомплектованной не менее чем одним сепаратором, адсорбером, подогревателем газа регенерации адсорбента, компрессором.

При абсорбционной осушке газа, газового конденсата избирательно применяют спектр абсорбентов из ряда гликолей, преимущественно, типа этиленгликоля, диэтиленгликоля, триэтиленгликоля, а при адсорбционной осушке применяют, преимущественно, цеолиты синтетического или природного типа, либо силикагели.

При подготовке газа, газового конденсата по технологии низкотемпературной сепарации указанные продукты пропускают через технологическое оборудование не менее одной линии, оснащенной не менее чем одним сепаратором первой ступени, узлом впрыска в поток газа ингибитора гидратообразования, например метанола или диэтиленгликоля, а также, по меньшей мере, одним рекуперативным теплообменником, газовым эжектором, турбодетандером, холодильной машиной аналогичного назначения, низкотемпературным сепаратором, разделителем газового конденсата и воды.

Газ обрабатывают на входящей в состав установки 10 комплексной подготовки, по меньшей мере, одной компрессорной станции, на которой производят дополнительную доводку параметров газа и поддержание давления, необходимого для подачи газа в магистральный газопровод 9. Компримирование газа производят на компрессорных установках, а для снижения температуры после компримирования пропускают под рабочим давлением через аппарат воздушного охлаждения газа.

Выделенный при процессах осушки конденсат направляют по трубопроводу на газоперерабатывающий завод в качестве сырья или в конденсатохранилище.

Для снижения температуры газа после компримирования производят его пропуск под рабочим давлением через аппарат воздушного охлаждения газа, содержащий вентиляторы для подачи внешней межтрубной охлаждающей среды, преимущественно воздуха в корпус аппарата, который выполнен секционированным с, по крайней мере, двумя теплообменными секциями, каждая из которых включает работающий под давлением сосуд для внутритрубной среды, преимущественно газа, выполненный в виде многорядного одноходового пучка оребренных труб, сообщенных с камерами входа и выхода газа и через них с коллекторами подвода и отвода газа. Оребренные трубы расположены в пучке со смещением в каждом ряду относительно труб в смежных рядах, а ряды труб отделены друг от друга дистанцирующими элементами, выполненными в виде складчатых пластин с чередующимися по длине пластины выпуклыми и вогнутыми участками, образующими опорные площадки под трубы смежных по высоте пучка рядов.

Газ подают в аппарат воздушного охлаждения с рабочим давлением от 5 МПа до 15 МПа, преимущественно 7,00-9,00 МПа, создаваемым компрессором или компрессорами. Каждая теплообменная секция корпуса аппарата воздушного охлаждения газа выполнена в виде имеющего каркас сосуда для внешней охлаждающей среды с продольными боковыми стенами, поперечными торцевыми стенами, образованными камерами входа и выхода внутритрубной среды и днищем, а при двух теплообменных секциях через один аппарат пропускают 150000-500000 м3/ч охлаждаемого газа в пересчете на температуру, составляющую 20°C, и давление, составляющее 0,101325 МПа, в качестве внешней охлаждающей среды используют, преимущественно, наружный воздух, подаваемый в межтрубное пространство секций, а в качестве вентиляторов - лопастные вентиляторы. Аппарат смонтирован на пространственной металлоконструкции, которая установлена на фундаменты с креплением к ним, преимущественно, анкерными болтами и выполнена из стержневых элементов - стоек и ригелей. Ригели образуют плоскую в плане, преимущественно, горизонтальную конструкцию с продольными и поперечными поясами, образующими опорные участки не менее чем под две теплообменные секции аппарата и отсеки не менее чем под четыре вентилятора, а стойки выполнены угловыми и промежуточными. Угловые стойки выполнены пространственными, трехветвевыми, а промежуточные - плоскими, V-образными, аппарат выполнен из материала, не теряющего своих прочностных свойств при работе в климатических районах со средней температурой наиболее холодной пятидневки не ниже -60°C, с сейсмичностью до 7 баллов и скоростным напором ветра, соответствующим IV географическому району по геофизическому районированию территории, теплообменные секции аппарата размещены горизонтально или с уклоном от 0,002 до 0,009 в осевом направлении труб к коллектору подвода или отвода газа и установлены на опорах, выполненных в виде стержневого каркаса, образующего опорную пространственную металлическую или металлопластовую конструкцию. Каркасы теплообменных секций установлены на пространственной конструкции поверху и закреплены с возможностью компенсации температурных деформаций каркаса секции.

Снижение температуры газа производят за счет использования аппарата воздушного охлаждения газа, содержащего под каждой теплообменной секцией от одного до шести вентиляторов. Каждый вентилятор размещен в аэродинамическом защитном кожухе, содержащем диффузор и коллектор плавного входа. Коллектор плавного входа выполнен в продольном сечении переменной кривизны с конфигурацией, по крайней мере, со стороны внутренней поверхности, например, по лемнискате и, преимущественно, круглым в плане. Входное устье кожуха в зоне перехода коллектора в диффузор выполнено диаметром, составляющим 0,6-0,95 ширины теплообменной секции, а диффузор кожуха каждого из вентиляторов выполнен в своей верхней части в зоне примыкания к элементам каркаса теплообменной секции с конфигурацией контура выходной кромки, обеспечивающей возможность присоединения к соответствующим элементам контура каркаса секции.

Вентиляторы выполнены, преимущественно, двух - или трехлопастными и с регулируемым изменением угла поворота лопастей, с приводом колеса вентилятора, преимущественно, прямым, безредукторным от тихоходного электродвигателя, его мощностью, составляющей, предпочтительно, 2,5-12,0 кВт, и номинальной частотой вращения, предпочтительно, 290-620 мин-1, кроме того, по крайней мере, часть дистанцирующих элементов выполнена по длине составной из отдельных не соединенных между собой частей, установленных по ширине пучка соосно друг другу, выпуклые и вогнутые участки, по крайней мере, части дистанцирующих элементов очерчены по примыкающим друг к другу дугам окружности, радиус R которой со стороны контакта с ребрами труб составляет R=(1,0-1,12)d, ширина дистанцирующего элемента m=(0,15÷2,8)d, где d - диаметр оребрения по внешнему контуру ребер труб, а диаметр оребрения труб по внешнему контуру ребер труб R=57 мм, шаг труб в ряду составляет 69±2 мм, шаг рядов труб в пучке - 57,2 мм, шаг дистанцирующих элементов по длине труб - 1323 мм, ширина дистанцирующего элемента 30±2 мм, толщина его 10 мм, а радиус R вогнутых участков составляет 28,5 мм.

Снижение температуры газа происходит за счет использования аппарата воздушного охлаждения газа, продольные стены каркаса каждой секции которого снабжены протяженными пристенными вытеснителями потока внешней охлаждающей среды, ориентированными параллельно примыкающим к ним трубам секции. Каждая теплообменная секция выполнена в виде, преимущественно, прямоугольной панели, число рядов труб, расположенных по высоте панели, составляет от 4 до 14, а в ряду размещено от 21 до 98 труб при номинальной длине труб в секции от 6 до 24 м. Трубы выполнены, преимущественно, биметаллическими, с внешним слоем и оребрением из материала с более высокой относительно внутреннего слоя теплопроводностью, преимущественно из алюминиевого сплава. Каждая камера входа или выхода охлаждаемого газа выполнена длиной, соответствующей ширине теплообменной секции аппарата, и содержит образующую переднюю боковую часть, трубную доску, в которую заделаны концы труб пучка, а задняя боковая часть камеры образована, преимущественно, внешней доской, которая выполнена с отверстиями, соосными отверстиям в трубной доске.

Коллекторы подвода или отвода газа сообщены с соответствующими камерами патрубками, причем входной патрубок коллектора подвода газа и/или выходной патрубок коллектора отвода газа выполнены с разделкой кромок для присоединения, преимущественно, сваркой к газопроводу, причем патрубки для соединения с камерами входа и камерами выхода снабжены фланцами, преимущественно, воротникового типа, а соединения с фланцами камер входа и выхода выполнены с прокладками, при этом фланцы выбраны под прокладки.

В составе устьевого оборудования, по меньшей мере, части скважин 1 устанавливают фонтанную арматуру 12, включающую трубную головку 53, которую устанавливают на катушку головки обсадной трубы с возможностью герметизации эксплуатационной колонны 11, подачи через нее пластификатора и ингибиторов коррозии при технологических операциях и снабжают с нижней стороны устройством для подвески колонны насосно-компрессорных труб, а с верхней монтируют фонтанную елку 54.

Фонтанную елку 54 устанавливают на трубную головку с переходником головки насосно-компрессорных труб, манжетой вторичного уплотнения подвески насосно-компрессорных труб, задвижками, заглушками, инструментальным фланцем для контроля температуры и игольчатым манометром для контроля давления в скважине 1.

Колонна 13 насосно-компрессорных труб смонтирована в эксплуатационной колонне 11 с образованием затрубного пространства 55, которое герметизируют обратным клапаном или шаровым предохранительным краном.

Для вызова притока пластового флюида в компоновку подземного эксплуатационного оборудования колонны 13 насосно-компрессорных труб включают, по меньшей мере, один эксплуатационный пакер 56 и установленный над ним циркуляционный клапан 57, выполненный с возможностью пропуска через него геофизических приборов, а также с возможностью обеспечения сообщения затрубного пространства 55 скважины с внутренней полостью колонны 13 насосно-компрессорных труб в открытом состоянии и обеспечения герметичности затрубного пространства 55 в закрытом состоянии. Спуск циркуляционного клапана 57 в скважину 1 производят в закрытом состоянии последнего.

Над циркуляционным клапаном 57 подземного эксплуатационного оборудования в колонну 13 насосно-компрессорных труб включают температурный компенсатор, выполненный с возможностью компенсирования теплового расширения спущенной компоновки при температуре рабочей среды в скважине 1, превышающей допустимую.

Для создания давления внутри колонны 13 насосно-компрессорных труб в нее включают срезной клапан 58, выполненный с возможностью срабатывания при перекрытии проходного сечения шаром, который сбрасывают с поверхности скважины 1, и включающим, по меньшей мере, два посадочных седла под шары разных диаметров, причем седло под шар меньшего диаметра ставят ниже.

В компоновку подземного эксплуатационного оборудования колонны 13 насосно-компрессорных труб, по меньшей мере, одной из скважин 1 включают пакеры 56, например, типа пакеров фирм Камко, или Бейкер, либо отечественного производства.

Для реализации первого уровня оперативности в состав подземного эксплуатационного оборудования колонны 13 насосно-компрессорных труб включают клапан-отсекатель 59.

Рассмотрим реализацию второго уровня оперативности коррекции процесса добычи газа, газоконденсата на примере управления работой регулирующего клапана.

В исходном положении пропускные отверстия 21 гильзы 20 перекрыты дроссельной заслонкой 22, регулирующий клапан закрыт.

Для открытия регулирующего клапана с помощью основного гидравлического приводного механизма 34 в его подпоршневую камеру 38 подают под давлением рабочую жидкость, которая перемещает поршень 37. Поршень 37 перемещается совместно с хвостовиком 29 штока 28, на котором он жестко закреплен. Шток 28, перемещаясь, приводит в движение дроссельную заслонку 22 клеткового запорного узла 17, открывая регулирующий клапан и регулируя при этом расход транспортируемой среды. Через открытый клапан газ или газовый конденсат поступает в отводящий патрубок 19 и далее в газовый коллектор. Во время перемещения штока 28 рабочий орган механизма 36 возвратных перемещений штока накапливает кинетическую энергию, которая преобразуется в потенциальную энергию.

Для закрытия регулирующего клапана подачу рабочей жидкости в подпоршневую камеру 38 основного гидравлического приводного механизма 34 прекращают, снимают избыточное давление в подпоршневой камере 38 и поршень 37 возвращается в исходное положение с помощью рабочего органа механизма 36 возвратных перемещений штока благодаря накопленной кинетической энергии, преобразуемой в потенциальную, при открытии регулирующего клапана. Именно таким способом закрытия клапана и достигается исключение незапланированных остановок подачи газа и поддержание на заданном уровне давления газа на выходе из скважины.

Для открытия регулирующего клапана с помощью дублирующего приводного механизма 35 приводят во вращательное движение вручную или механически опорно-поворотный блок 40. От опорно-поворотного блока 40 крутящий момент передают на преобразователь 41 вращательного движения. Крутящий момент передается благодаря выполнению зацепной опорной части 45 преобразователя 41 вращательного движения не менее чем с одной плоской или разнорадиусной гранью, конгруэнтному по форме выполнения отверстия в опорно-поворотном блоке 40. Такое зацепление способствует передаче вращательного момента без ограничения продольного перемещения преобразователя 41 вращательного движения относительно опорно-поворотного блока 40. Благодаря спиральному опиранию на стенку стакана 42 в фигурной крышке 39 корпуса 33 комбинированного приводного механизма преобразователь 41 вращательного движения, вращаясь, перемещается вдоль оси штока 28. Упираясь в упорный подшипник 48, он перемещает шток 28 и дроссельную заслонку 22, открывая пропускные отверстия 21 гильзы 20. Во время перемещения штока 28 рабочий орган механизма 36 возвратных перемещений штока накапливает кинетическую энергию, преобразуемую в потенциальную.

Закрытие клапана происходит путем вращения опорно-поворотного блока 40 в противоположную сторону и вызванного этим возвратного смещения преобразователя 41 вращательного движения, обеспечивающего при этом возможность возвратного перемещения штока 28, а последнее осуществляется механизмом 36 возвратных перемещений штока путем разжатия его рабочего органа благодаря накопленной кинетической энергии при открытии регулирующего клапана.

Выполнение дроссельной заслонки 22 в виде полого цилиндра с внутренним кольцевым выступом 23, имеющим опорные торцы 24, практически равноудаленные от внешних торцов 25 дроссельной заслонки 22, который жестко разъемно соединен со штоком 28 при помощи гайки 30 и втулок 31 с торцевыми буртами, дает возможность в случае износа перевернуть дроссельную заслонку на 180° и тем самым продлить срок службы дроссельной заслонки 22, поскольку внешние торцы 25 дроссельной заслонки клеткового запорного узла 17 выполнены идентичными ответной уплотнительной поверхности седла, выполненного в гильзе 20.

Изобретение относится к горной промышленности и может быть использовано при разработке газового, газоконденсатного месторождения для оперативного контроля и коррекции параметров процесса добычи пластового флюида. Обеспечивает повышение эффективности эксплуатации месторождения путем ускорения реагирования и качества реагирования на динамические изменения ситуаций, связанных с процессами добычи пластового флюида, более оперативного предотвращения аварийных ситуаций, сокращения экологических загрязнений окружающей среды добываемым пластовым флюидом. Сущность изобретения: в способе добычу пластового флюида из газо- или газоконденсатных объектов месторождения ведут через эксплуатационные скважины, объединенные шлейфами и/или, по меньшей мере, одним газосборным коллектором в систему сбора газа, выполненную по групповой комбинированной схеме, включающей централизованную и децентрализованную системы сбора газа, в которой, по крайней мере, часть скважин объединена посредством шлейфов в кусты, каждый из которых оснащен своей установкой предварительной подготовки пластового флюида, преимущественно, газа, газового конденсата, а последние подвергают двухступенчатой подготовке. Сначала газ, газовый конденсат подают на установку предварительной подготовки газа, газового конденсата, очищают их. Затем из указанной установки по газосборному коллектору продукцию направляют на вторую ступень подготовки в газосборный пункт и после прохождения второй ступени очищенный осушенный газ направляют в магистральный газопровод. Другая часть скважин при этом объединена шлейфами в кусты с одноступенчатой подготовкой пластового флюида в кустовых установках комплексной подготовки газа, из которых очищенный газ по газосборным коллекторам подают в магистральный газопровод или на головное сооружение последнего, например промысловое, подземное газохранилище или головную компрессорную станцию. Не менее чем одну входящую в куст эксплуатационную скважину оснащают системами оперативного, в том числе дистанционного контроля и выдачи команд на коррекцию параметров процесса добычи пластового флюида, а также исполнительными механизмами для осуществления указанной коррекции, которую выполняют в трех уровнях оперативности: первом - мгновенном с автоматическим отсеканием пластового флюида, преимущественно, добываемого потока газа, газоконденсата при аварийном повышении дебита; втором - плавно протекающем оперативном при штатном включении-отключении подачи пластового флюида или текущем изменении дебита; и третьем - плановом, связанном с разъединением колонны насосно-компрессорных труб и/или отключением продуктивного пласта, глушением скважины или переводом ее на добычу флюида из нового пласта. Для реализации второго уровня оперативности коррекции процесса добычи флюида в составе фонтанной арматуры смонтирован, по меньшей мере, один регулирующий клапан, содержащий корпус с центральным каналом с установленным внутри него клетковым запорным узлом, с подводящим и отводящим патрубками и комбинированный приводной механизм, состоящий не менее чем из двух приводных механизмов однонаправленного действия и одного механизма противонаправленного действия. Клетковый запорный узел включает, по меньшей мере, дроссельную заслонку, при этом упомянутая заслонка жестко соединена со штоком, на котором последовательно с частичным совмещением по длине смонтированы с возможностью автономного действия упомянутые приводные механизмы, один из которых выполнен основным гидравлическим, другой - дублирующим механическим или ручным, а третий, объединяющий и дополняющий их механизм противонаправленного действия, выполнен в виде автоматического механизма возвратных перемещений штока с возможностью накопления им преобразуемой в потенциальную кинетической энергии при движении, направленном на открытие регулирующего клапана основным или дублирующим приводными механизмами. 23 з.п. ф-лы, 10 ил.

1. Способ эксплуатации газового, газоконденсатного месторождения, характеризующийся тем, что добычу пластового флюида из газо- или газоконденсатных объектов месторождения ведут через эксплуатационные скважины, объединенные шлейфами и/или, по меньшей мере, одним газосборным коллектором в систему сбора газа, выполненную по групповой комбинированной схеме, включающей централизованную и децентрализованную системы сбора газа, в которой, по крайней мере, часть скважин объединена посредством шлейфов в кусты, каждый из которых оснащен своей установкой предварительной подготовки пластового флюида, преимущественно газа, газового конденсата, а последние подвергают двухступенчатой подготовке, сначала газ, газовый конденсат подают на установку предварительной подготовки газа, газового конденсата, очищают их, а затем из указанной установки по газосборному коллектору направляют на вторую ступень подготовки в газосборный пункт и после прохождения второй ступени очищенный осушенный газ направляют в магистральный газопровод, а другая часть скважин при этом объединена шлейфами в кусты с одноступенчатой подготовкой пластового флюида в кустовых установках комплексной подготовки газа, из которых очищенный газ по газосборным коллекторам подают в магистральный газопровод или на головное сооружение последнего, например промысловое, подземное газохранилище или головную компрессорную станцию, при этом не менее чем одна эксплуатационная скважина, входящая в куст скважин, содержит в своем составе эксплуатационную колонну, смонтированную в ней, оснащенную подземным эксплуатационным и устьевым оборудованием, включающим в том числе фонтанную арматуру, колонну насосно-компрессорных труб, заведенную в продуктивный пласт и оснащенную системами оперативного, в том числе дистанционного контроля и выдачи команд на коррекцию параметров процесса добычи пластового флюида, а также исполнительными механизмами для осуществления указанной коррекции, которую выполняют в трех уровнях оперативности: первом - мгновенном с автоматическим отсеканием пластового флюида преимущественно добываемого потока газа, газового конденсата при аварийном повышении дебита; втором - плавно протекающем оперативном при штатном включении-отключении подачи пластового флюида или текущем изменении дебита; и третьем - плановом, связанном с разъединением колонны насосно-компрессорных труб и/или отключением продуктивного пласта, глушением скважины или переводом ее на добычу флюида из нового пласта, причем для реализации второго уровня оперативности коррекции процесса добычи флюида в составе фонтанной арматуры смонтирован, по меньшей мере, один регулирующий клапан, содержащий корпус с центральным каналом с установленным внутри него клетковым запорным узлом с подводящим и отводящим патрубками и комбинированный приводной механизм, состоящий не менее чем из двух приводных механизмов однонаправленного действия и одного механизма противонаправленного действия, при этом клетковый запорный узел включает, по меньшей мере, одну гильзу не менее чем с двумя пропускными отверстиями и входящую в нее дроссельную заслонку в виде полого цилиндра с внутренним кольцевым выступом, имеющим опорные торцы, практически равноудаленные от внешних торцов заслонки, при этом упомянутая заслонка жестко разъемно соединена со штоком, имеющим хвостовик, на котором последовательно с частичным совмещением по длине смонтированы с возможностью автономного действия упомянутые приводные механизмы, один из которых выполнен основным гидравлическим, другой - дублирующим механическим или ручным, а третий, объединяющий и дополняющий их механизм противонаправленного действия, выполнен в виде автоматического механизма возвратных перемещений штока с возможностью накопления им преобразуемой в потенциальную кинетической энергии при движении, направленном на открытие регулирующего клапана основным или дублирующим приводными механизмами.

2. Способ по п.1, отличающийся тем, что пластовый флюид из образующих куст скважин подают по шлейфам в обслуживающую куст установку предварительной подготовки газа, газового конденсата, в которой производят замер и первичную сепарацию газа, газового конденсата, далее из упомянутых кустовых установок газ, газовый конденсат транспортируют газосборными коллекторами к газосборному пункту, оснащенному необходимым технологическим оборудованием и установками комплексной подготовки газа, газового конденсата.

3. Способ по любому из пп.1 и 2, отличающийся тем, что на установках комплексной подготовки газа, газового конденсата на блоке входной сепарации производят отделение от газа капельной влаги, жидких углеводородов и механических примесей, используя для этого сепараторы и фильтры-сепараторы, в том числе, по меньшей мере, один газовый сепаратор, предпочтительно систему газовых сепараторов, сочетательно подключаемых под конкретный фракционный состав газа, газового конденсата из числа представленных или дополнительно смонтированных на указанной установке не менее чем одного гравитационного, жалюзийного, прямоточного сепаратора, по меньшей мере, с одним центробежным патрубком либо при необходимости газового сепаратора с сетчатой насадкой, причем посредством сепаратора последнего из указанных типов осуществляют коагуляцию аэрозоля и обеспечивают предотвращение вторичного уноса отсепарированной жидкости.

4. Способ по п.3, отличающийся тем, что предварительно отсепарированный газ, газовый конденсат подвергают процессу низкотемпературной сепарации, а при необходимости дополняют, по меньшей мере, низкотемпературными процессами абсорбционной осушки, или адсорбционной осушки, или используют сочетание указанных технологических процессов, при этом для повышения экономичности процесса основной объем извлекаемой влаги, приходящийся на долю двух указанных процессов, выполняют абсорбционной осушкой, а окончательную доводку качества до уровня наиболее высокой кондиции осуществляют адсорбционной осушкой, причем необходимый для указанных выполняемых по низкотемпературной технологии процессов холод получают за счет срабатывания свободного перепада давления в системе газового потока, пропускаемого для этого через систему дросселирования, либо с использованием парокомпрессионных холодильных машин, при этом обработку ведут в закрытой системе подготовки и транспорта пластового флюида и выделенных газа или газового конденсата.

5. Способ по п.4, отличающийся тем, что абсорбционную осушку газа, газового конденсата или его компонентов осуществляют на абсорберах или сепараторах, при этом для повышения производительности и качества процесса применяют многофункциональные аппараты, избирательно включенные указанные выше, причем на установке комплексной подготовки газа, газового конденсата задействуют не менее одной установки регенерации абсорбента и при необходимости дополняют установку регенерации абсорбента блоком регенерации метанола, кроме того, для завершающей осушки отсепарированного газа, газового конденсата последний пропускают не менее чем по одной линии адсорбционной осушки последовательно укомплектованной не менее чем одним сепаратором, адсорбером, подогревателем газа регенерации адсорбента, компрессором.

6. Способ по п.4, отличающийся тем, что при абсорбционной осушке газа, газового конденсата избирательно применяют спектр абсорбентов из ряда гликолей, преимущественно типа этиленгликоля, диэтиленгликоля, триэтиленгликоля, а при адсорбционной осушке применяют преимущественно цеолиты синтетического или природного типа, либо силикагели.

7. Способ по п.4, отличающийся тем, что при подготовке газа, газового конденсата по технологии низкотемпературной сепарации, указанные продукты пропускают через технологическое оборудование не менее одной линии, оснащенной не менее чем одним сепаратором первой ступени, узлом впрыска в поток газа ингибитора гидратообразования, например метанола или диэтиленгликоля, а также, по меньшей мере, одним рекуперативным теплообменником, газовым эжектором, турбодетандером, холодильной машиной аналогичного назначения, низкотемпературным сепаратором, разделителем газового конденсата и воды.

8. Способ по п.1, отличающийся тем, что газ обрабатывают на входящей в состав установки комплексной подготовки, по меньшей мере, одной компрессорной станции, на которой производят дополнительную доводку параметров газа и поддержание давления, необходимого для подачи газа в магистральный газопровод, причем компримирование газа производят на компрессорных установках, а для снижения температуры после компримирования пропускают под рабочим давлением через аппарат воздушного охлаждения газа.

9. Способ по п.4, отличающийся тем, что выделенный при процессах осушки конденсат направляют по трубопроводу на газоперерабатывающий завод в качестве сырья или в конденсатохранилище.

10. Способ по п.8, отличающийся тем, что для снижения температуры газа после компримирования производят его пропуск под рабочим давлением через аппарат воздушного охлаждения, содержащий вентиляторы для подачи внешней межтрубной охлаждающей среды, преимущественно воздуха, в корпус аппарата, который выполнен секционированным с, по крайней мере, двумя теплообменными секциями, каждая из которых включает работающий под давлением сосуд для внутритрубной среды, преимущественно газа, выполненный в виде многорядного одноходового пучка оребренных труб, сообщенных с камерами входа и выхода газа и через них с коллекторами подвода и отвода газа, причем оребренные трубы расположены в пучке со смещением в каждом ряду относительно труб в смежных рядах, а ряды труб отделены друг от друга дистанцирующими элементами, выполненными в виде складчатых пластин с чередующимися по длине пластины выпуклыми и вогнутыми участками, образующими опорные площадки под трубы смежных по высоте пучка рядов.

11. Способ по п.10, отличающийся тем, что газ подают в аппарат воздушного охлаждения с рабочим давлением от 5 до 15 МПа, преимущественно 7,00-9,00 МПа, создаваемым компрессором или компрессорами, при этом каждая теплообменная секция корпуса аппарата воздушного охлаждения газа выполнена в виде имеющего каркас сосуда для внешней охлаждающей среды с продольными боковыми стенами, поперечными торцевыми стенами, образованными камерами входа и выхода внутритрубной среды и днищем, а при двух теплообменных секциях через один аппарат пропускают 150000-500000 м3/ч охлаждаемого газа в пересчете на температуру, составляющую 20°C, и давление, составляющее 0,101325 МПа, в качестве внешней охлаждающей среды используют преимущественно наружный воздух, подаваемый в межтрубное пространство секций, а в качестве вентиляторов - лопастные вентиляторы, при этом аппарат смонтирован на пространственной металлоконструкции, которая установлена на фундаменты с креплением к ним преимущественно анкерными болтами и выполнена из стержневых элементов - стоек и ригелей, причем ригели образуют плоскую в плане преимущественно горизонтальную конструкцию с продольными и поперечными поясами, образующими опорные участки не менее чем под две теплообменные секции аппарата и отсеки не менее чем под четыре вентилятора, а стойки выполнены угловыми и промежуточными, причем угловые стойки выполнены пространственными, трехветвевыми, а промежуточные - плоскими, V-образными, аппарат выполнен из материала, не теряющего своих прочностных свойств при работе в климатических районах со средней температурой наиболее холодной пятидневки не ниже -60°C, с сейсмичностью до 7 баллов и скоростным напором ветра, соответствующим IV географическому району по геофизическому районированию территории, теплообменные секции аппарата размещены горизонтально или с уклоном от 0,002 до 0,009 в осевом направлении труб к коллектору подвода или отвода газа и установлены на опорах, выполненных в виде стержневого каркаса, образующего опорную пространственную металлическую или металлопластовую конструкцию, при этом каркасы теплообменных секций установлены на пространственной конструкции поверху и закреплены с возможностью компенсации температурных деформаций каркаса секции.

12. Способ по п.10, отличающийся тем, что снижение температуры газа производят за счет использования аппарата воздушного охлаждения газа, содержащего под каждой теплообменной секцией от одного до шести вентиляторов, причем каждый вентилятор размещен в аэродинамическом защитном кожухе, содержащем диффузор и коллектор плавного входа, при этом коллектор плавного входа выполнен в продольном сечении переменной кривизны с конфигурацией, по крайней мере, со стороны внутренней поверхности, например, по лемнискате и преимущественно круглым в плане, причем входное устье кожуха в зоне перехода коллектора в диффузор выполнено диаметром, составляющим 0,6-0,95 ширины теплообменной секции, а диффузор кожуха каждого из вентиляторов выполнен в своей верхней части в зоне примыкания к элементам каркаса теплообменной секции с конфигурацией контура выходной кромки, обеспечивающей возможность присоединения к соответствующим элементам контура каркаса секции, при этом вентиляторы выполнены преимущественно двух- или трехлопастными и с регулируемым изменением угла поворота лопастей, с приводом колеса вентилятора преимущественно прямым, безредукторным от тихоходного электродвигателя, его мощностью, составляющей предпочтительно 2,5-12,0 кВт и номинальной частотой вращения предпочтительно 290-620 мин-1, кроме того, по крайней мере, часть дистанцирующих элементов выполнена по длине составной из отдельных не соединенных между собой частей, установленных по ширине пучка соосно друг другу, выпуклые и вогнутые участки, по крайней мере, части дистанцирующих элементов очерчены по примыкающим друг к другу дугам окружности, радиус R которой со стороны контакта с ребрами труб составляет R=(1,0-1,12)d, ширина дистанцирующего элемента m=(0,15÷2,8)d, где d - диаметр оребрения по внешнему контуру ребер труб, а диаметр оребрения труб по внешнему контуру ребер труб R=57 мм, шаг труб в ряду составляет 69±2 мм, шаг рядов труб в пучке - 57,2 мм, шаг дистанцирующих элементов по длине труб - 1323 мм, ширина дистанцирующего элемента 30±2 мм, толщина его 10 мм, а радиус R вогнутых участков составляет 28,5 мм.

13. Способ по п.10, отличающийся тем, что снижение температуры газа происходит за счет использования аппарата воздушного охлаждения газа, продольные стены каркаса каждой секции которого снабжены протяженными пристенными вытеснителями потока внешней охлаждающей среды, ориентированными параллельно примыкающим к ним трубам секции, причем каждая теплообменная секция выполнена в виде преимущественно прямоугольной панели, число рядов труб, расположенных по высоте панели, составляет от 4 до 14, а в ряду размещено от 21 до 98 труб при номинальной длине труб в секции от 6 до 24 м, причем трубы выполнены преимущественно биметаллическими с внешним слоем и оребрением из материала с более высокой относительно внутреннего слоя теплопроводностью, преимущественно из алюминиевого сплава, при этом каждая камера входа или выхода охлаждаемого газа выполнена длиной, соответствующей ширине теплообменной секции аппарата, и содержит образующую переднюю боковую часть, трубную доску, в которую заделаны концы труб пучка, а задняя боковая часть камеры образована преимущественно внешней доской, которая выполнена с отверстиями, соосными отверстиям в трубной доске, кроме того, коллекторы подвода или отвода газа сообщены с соответствующими камерами патрубками, причем входной патрубок коллектора подвода газа и/или выходной патрубок коллектора отвода газа выполнены с разделкой кромок для присоединения преимущественно сваркой к газопроводу, причем патрубки для соединения с камерами входа и камерами выхода снабжены фланцами преимущественно воротникового типа, а соединения с фланцами камер входа и выхода выполнены с прокладками, при этом фланцы выбраны под прокладки.

14. Способ по п.1, отличающийся тем, что в составе устьевого оборудования, по меньшей мере, части скважин устанавливают фонтанную арматуру, включающую трубную головку, которую устанавливают на катушку головки обсадной трубы с возможностью герметизации эксплуатационной колонны, подачи через нее пластификатора и ингибиторов коррозии при технологических операциях и снабжают с нижней стороны устройством для подвески колонны насосно-компрессорных труб, а с верхней монтируют фонтанную елку.

15. Способ по п.14, отличающийся тем, что фонтанную елку устанавливают на трубную головку с переходником головки насосно-компрессорных труб, манжетой вторичного уплотнения подвески насосно-компрессорных труб, задвижками, заглушками, инструментальным фланцем для контроля температуры и игольчатым манометром для контроля давления в скважине.

16. Способ по п.1, отличающийся тем, что колонна насосно-компрессорных труб смонтирована в эксплуатационной колонне с образованием затрубного пространства, которое герметизируют обратным клапаном или шаровым предохранительным краном.

17. Способ по п.16, отличающийся тем, что для вызова притока пластового флюида в компоновку подземного эксплуатационного оборудования колонны насосно-компрессорных труб включают, по меньшей мере, один эксплуатационный пакер и установленный над ним циркуляционный клапан, выполненный с возможностью пропуска через него геофизических приборов, а также с возможностью обеспечения сообщения затрубного пространства скважины с внутренней полостью колонны насосно-компрессорных труб в открытом состоянии и обеспечения герметичности затрубного пространства в закрытом состоянии.

18. Способ по п.17, отличающийся тем, что спуск циркуляционного клапана в скважину производят в закрытом состоянии последнего.

19. Способ по п.17, отличающийся тем, что над циркуляционным клапаном подземного эксплуатационного оборудования в колонну насосно-компрессорных труб включают температурный компенсатор, выполненный с возможностью компенсирования теплового расширения спущенной компоновки при температуре рабочей среды в скважине, превышающей допустимую.

20. Способ по п.1, отличающийся тем, что для создания давления внутри колонны насосно-компрессорных труб в нее включают срезной клапан, выполненный с возможностью срабатывания при перекрытии проходного сечения шаром, который сбрасывают с поверхности скважины, и включающим, по меньшей мере, два посадочных седла под шары разных диаметров, причем седло под шар меньшего диаметра ставят ниже.

21. Способ по п.17, отличающийся тем, что в компоновку подземного эксплуатационного оборудования колонны насосно-компрессорных труб, по меньшей мере, одной из скважин включают пакеры, например типа пакеров фирм Камко, или Бейкер, либо отечественного производства.

22. Способ по п.1, отличающийся тем, что для реализации первого уровня оперативности в состав подземного эксплуатационного оборудования колонны насосно-компрессорных труб включают клапан-отсекатель.

23. Способ по п.1, отличающийся тем, что на корпусе регулирующего клапана жестко разъемно с охватом части длины хвостовика штока смонтирован корпус комбинированного приводного механизма, в котором размещены упомянутые гидравлический приводной механизм и автоматический механизм возвратных перемещений штока, а механический или ручной приводной механизм смонтирован частично на выступающей внешней части хвостовика штока и частично совмещен по его длине с автоматическим механизмом возвратных перемещений штока с возможностью независимого пропуска перемещений штока, вызванных воздействием основного гидравлического приводного механизма.

24. Способ по п.23, отличающийся тем, что корпус комбинированного приводного механизма снабжен съемно жестко прикрепленной к нему фигурной крышкой с обращенным внутрь указанного корпуса стаканом, имеющим отверстие в торце для свободного пропуска штока, а хвостовик в зоне упомянутой фигурной крышки снабжен преобразователем вращательного движения упомянутого механического или ручного приводного механизма в поступательное движение штока, представляющим собой стержень со сквозным продольным каналом, выполненным по профилю хвостовика штока и содержащим, по крайней мере, три опорные части, в том числе винтовую и зацепную, со скольжением на заданную длину и, по крайней мере, одну упорную часть.

| Устройство для управления устьевой фонтанной арматурой подводных скважин | 1990 |

|

SU1733625A1 |

| Гидравлическая система управления подводным устьевым оборудованием | 1990 |

|

SU1752930A1 |

| СТАНЦИЯ УПРАВЛЕНИЯ ФОНТАННОЙ АРМАТУРОЙ И ПОДЗЕМНЫМ КЛАПАНОМ-ОТСЕКАТЕЛЕМ ГАЗОДОБЫВАЮЩИХ СКВАЖИН | 2001 |

|

RU2181426C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РАЗРАБОТКИ НЕФТЕГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ | 1992 |

|

RU2066740C1 |

| US 4442902 A, 17.04.1984 | |||

| US 3993100 A, 23.11.1976. | |||

Даты

2009-11-10—Публикация

2008-06-18—Подача