Настоящее изобретение касается способа и устройства для упаковки порошков сверхтонкого помола в контейнеры.

Порошки сверхтонкого помола с размером частиц менее 1 микрона и, в частности, нанометрические порошки с размером частиц менее 100 нанометров имеют высокое соотношение площади поверхности и веса. Вследствие высокой поверхностной энергии эти порошки легко загрязняются и в некоторых случаях быстро вступают в реакцию с воздухом. Для поддержания порошков в том виде, как они произведены, необходимо хранить их в нереакционноспособной среде, такой как инертный газ и другие текучие среды. Настоящее изобретение относится к способу, в котором порошки можно извлекать из реакционного производящего устройства в нереакционноспособной среде повторяющимся образом, который подходит для массового производства.

В соответствии с первым вариантом осуществления настоящего изобретения создан способ упаковки порошков сверхтонкого помола в контейнеры в управляемой среде в герметизированном устройстве, в котором внутренняя среда не вступает в реакцию с порошком, содержащем камеру для подачи порошка, в которую порошок подают от реакционного производящего устройства, причем камера для подачи порошка имеет отверстие для приема контейнера, которое селективно закрывается первым клапаном, герметизирующим отверстие, при этом каждый контейнер закрывается также вторым клапаном, герметизирующим контейнер, включающий следующие стадии: закрытие первого клапана для герметизации отверстия, прикрепление контейнера к отверстию, открытие первого клапана, при втором также открытом клапане, введение порошка в контейнер, закрытие первого и второго клапанов для герметизации отверстия и контейнера, размещение самой нижней части камеры для подачи порошка в загрузочной камере, загрузку контейнера в загрузочную камеру и продувку загрузочной камеры и контейнера и отсоединение контейнера от отверстия.

Использование двух клапанов, один из которых герметизирует отверстие, а другой герметизирует контейнер, позволяет сохранить управляемую среду в устройстве, а также обеспечивает способ, подходящий для массового производства. Подача контейнеров к устройству легко может быть автоматизирована. Кроме того, способ обеспечивает непрерывную подачу порошка к камере для подачи порошка, при этом порошок перемещают в контейнеры периодически.

Первый и второй клапаны могут быть любых типов, которые обеспечивают герметизацию отверстия или контейнера в случае необходимости. Предпочтительно, чтобы клапаны могли работать независимо друг от друга. Предпочтительно, по меньшей мере, один из первого и второго клапанов является клапаном со скользящей задвижкой, в котором задвижка скользит между открытой конфигурацией, в которой она не закрывает отверстие или вход в контейнер, и закрытой конфигурацией, в которой она герметизирует отверстие или вход в контейнер.

Предпочтительно задвижка снабжена, по меньшей мере, одной наклонной поверхностью, которая взаимодействует с комплементарным скосом в корпусе клапана, при этом скольжение задвижки относительно корпуса обеспечивает посредством наклонной поверхности перемещение вверх скоса, смещая задвижку в герметизирующее взаимодействие с отверстием или контейнером. Предпочтительно отверстие и/или контейнер окружено/окружены, по меньшей мере, одним O-образным кольцом, относительно которого герметизируют задвижку.

Возможно, что когда каждый контейнер подвергается обработке, некоторое количество химически активного газа будет проходить в камеру для подачи порошка устройства. Эту проблему можно решить посредством размещения самой нижней части камеры для подачи порошка и контейнера, подвергающегося обработке, в загрузочную камеру, заполненную нереакционноспособным газом. Предпочтительно загрузочная камера является очищаемой, при этом очищая контейнер.

Однако даже потом некоторое количество химически активного газа может контактировать с порошком. Поэтому предпочтительно используют третий клапан, установленный для селективной изоляции части камеры для подачи порошка, имеющей отверстие, от остальной части камеры для подачи порошка, при этом образуя промежуточную камеру между первым и третьим клапанами, обеспечивают подачу нереакционноспособного газа в промежуточную камеру и выполняют продувочную линию от промежуточной камеры, включающую продувку промежуточной камеры нереакционноспособным газом с первым и третьим клапанами в закрытом состоянии, пока количество химически активного газа в промежуточной камере не достигнет допустимого низкого уровня.

Согласно второму варианту осуществления изобретения, создано устройство для упаковки порошков сверхтонкого помола в контейнеры, по меньшей мере, с одним контейнером, содержащее герметизированный узел, установленный для размещения нереакционноспособной среды, камеру для подачи порошка, способную принимать подаваемый порошок, которая имеет отверстие для приема контейнера, селективно закрываемое первым клапаном, который герметизирует канал и отверстие в загрузочную камеру для приема контейнера, причем загрузочная камера имеет контур продувочного газа, обеспечивающий продувку загрузочной камеры и контейнера в ней, при этом контейнер закрывается также вторым клапаном, который герметизирует контейнер, имеющий задвижку, выполненную для взаимодействия герметизирующим образом с отверстием, причем задвижка имеет по меньшей мере одну наклонную поверхность, которая взаимодействует с комплементарным скосом в корпусе клапана, при этом скольжение задвижки относительно корпуса обеспечивает посредством наклонной поверхности перемещение вверх скоса, смещая задвижку в герметизирующее взаимодействие с отверстием или контейнером. Предпочтительно отверстие и/или контейнер окружено/окружены по меньшей мере одним O-образным кольцом, относительно которого герметизируется задвижка.

Пример способа и устройства согласно настоящему изобретению далее будет описан со ссылкой на сопровождающие чертежи, на которых:

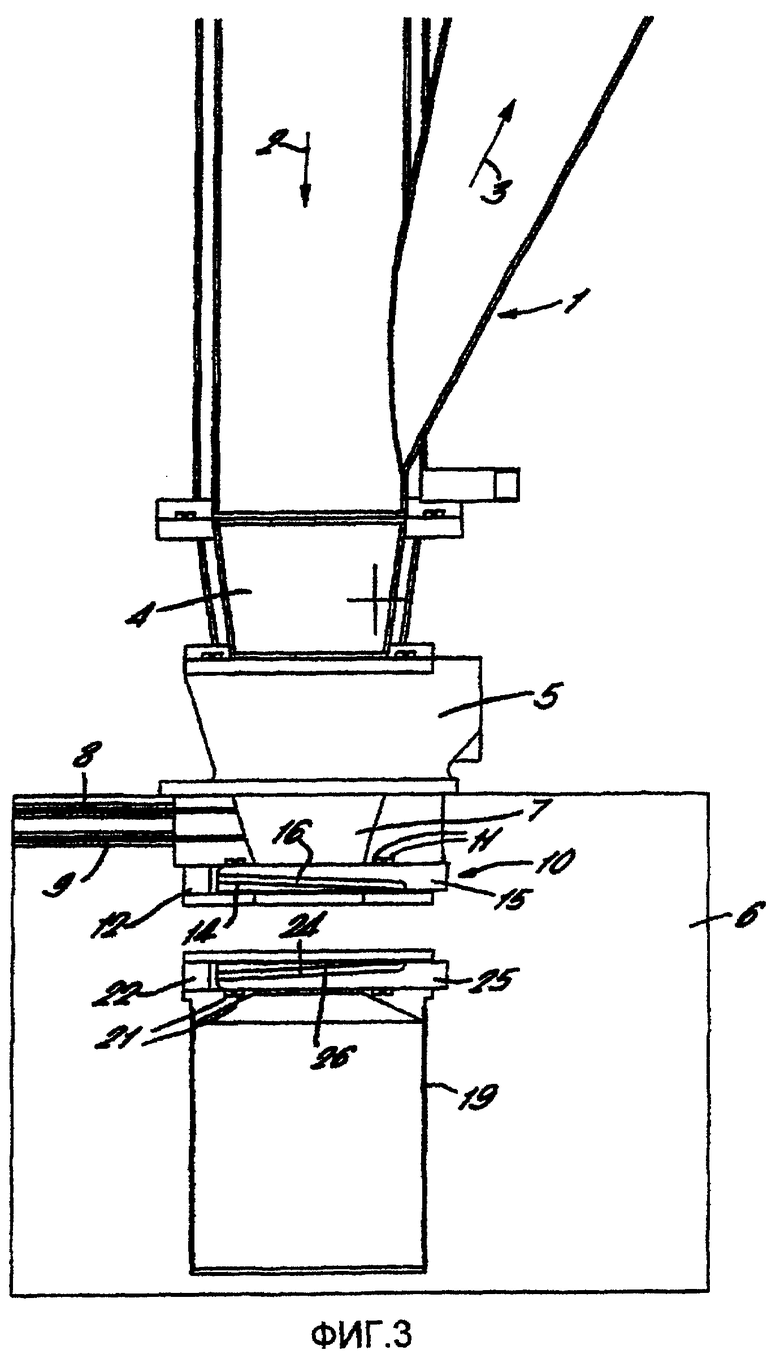

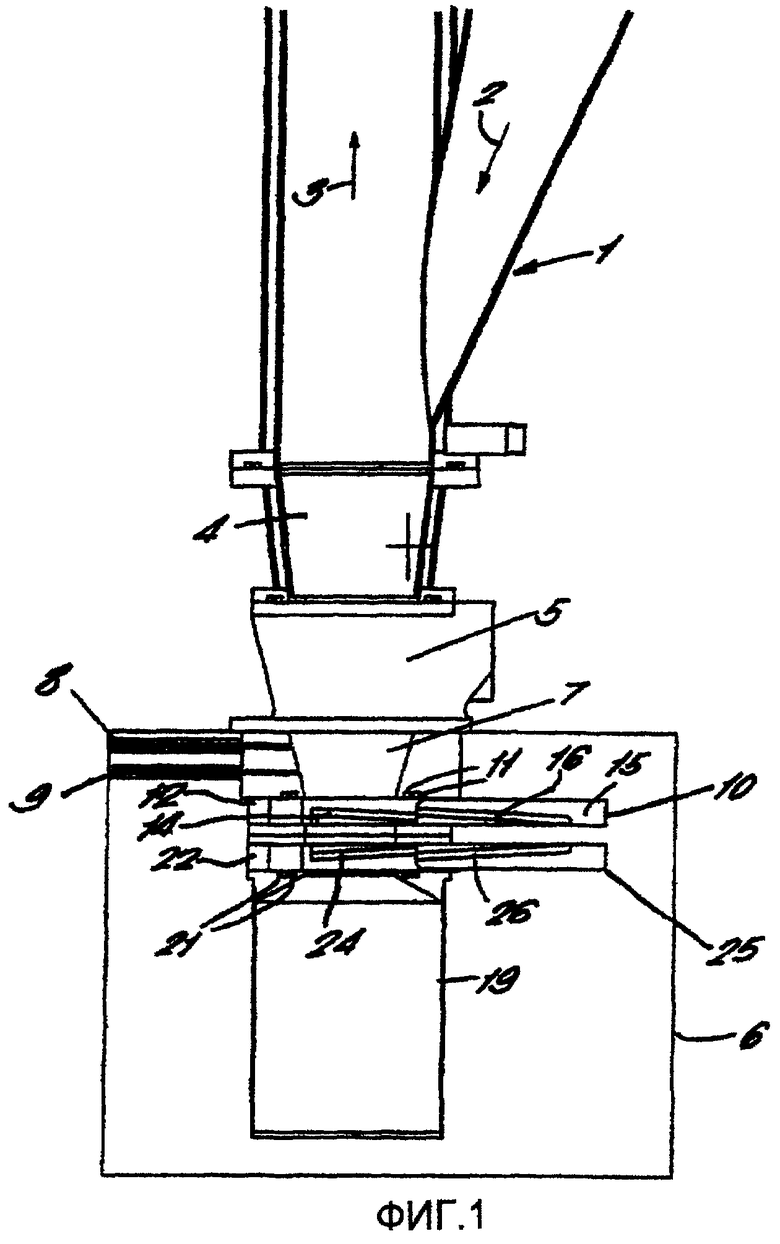

фиг.1 - схематичный вид в сечении заполняющего устройства с присоединенным контейнером;

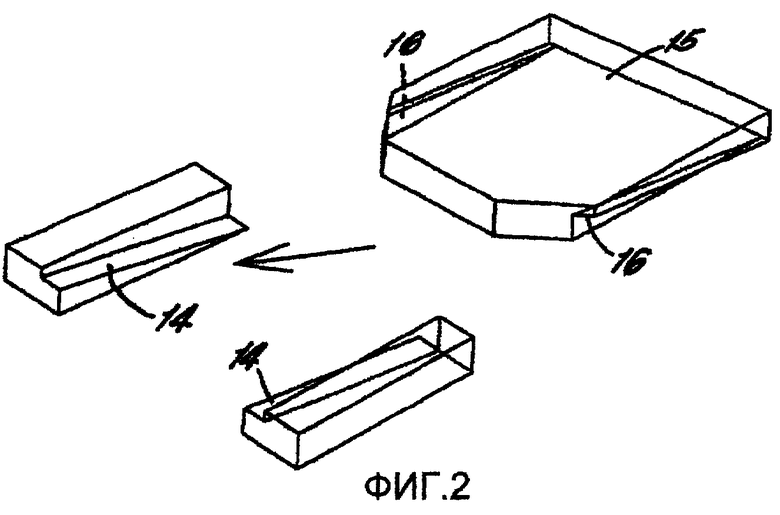

фиг.2 - вид в перспективе одной скользящей задвижки;

фиг.3 - вид, подобный виду на фиг.1, с контейнером, отсоединенным от устройства.

Устройство, показанное на фиг.1 и 3, содержит на его самом верхнем конце канал 1 для подачи порошка, который имеет Y-образную конфигурацию. Порошок сверхтонкого помола, захваченный инертным газом, подается вниз через левую ветвь канала 1 в направлении стрелки 2 и изменяет его направление на обратное для перемещения вверх по правой ветви канала 1 в направлении стрелки 3, и сталкивается в фильтрующей ткани или мешке (не показан), где порошок уплотняется. Периодически газовый импульс и/или вибрацию прикладывают к ткани или мешку для смещения агломерированных частиц порошка, которые падают вниз против перемещающегося вверх потока правой ветви канала 1 в камеру 4 для сбора. Агломерированный порошок необходимо осаждать под действием силы тяжести. Эти агломераты могут быть повторно измельчены при использовании слабых механических усилий (таких как обработка ультразвуком). Нижний конец камеры 4 для сбора герметизируется герметизирующим дисковым клапанным узлом 5 традиционной конструкции. Температуру в камере 4 для сбора контролируют посредством термопары, и дисковый клапанный узел будет работать, только когда температура падает до определенного уровня, ниже температуры самовоспламенения собираемого материала.

Под дисковым клапанным узлом 5 расположена загрузочная камера 6, которую заполняют инертным газом с низким, но выше атмосферного, давлением.

Промежуточная камера 7 соединена и герметизирована непосредственно под дисковым клапанным узлом 5 относительно загрузочной камеры 6. Линия 8 подачи инертного газа под высоким давлением проходит к промежуточной камере 7, при этом очистительная линия 9 проходит от промежуточной камеры 7. Обе линии снабжены управляющими клапанами (не показаны) для управления потоком через них. Под промежуточной камерой расположен первый клапанный узел приводной пневматической скользящей задвижки 10, который установлен для селективной герметизации нижнего конца промежуточной камеры. Этот узел содержит пару концентричных О-образных колец 11, которые окружают самый нижний конец промежуточной камеры 7. Корпус 12 проходит ниже промежуточной камеры 7. Корпус 12 расположен на расстоянии от самой нижней поверхности промежуточной камеры 7 и поддерживает пару скосов 14, как лучше всего показано на фиг.2. Задвижка 15 снабжена парой комплементарных наклонных поверхностей 16, которые взаимодействуют со скосами 14. Клапан показан в открытой конфигурации на фиг.1, где задвижка 15 втягивается из корпуса 12, при этом оставляя открытым дно промежуточной камеры 7. Задвижка показана в закрытом состоянии на фиг.3, где задвижка 15 полностью вдвинута в корпус 12. На последнем участке ее перемещения скосы 14 взаимодействуют с наклонными поверхностями 16, так что дальнейшее перемещение задвижки 15 в корпус 12 обеспечивает смещение задвижки вверх к О-образным кольцам 11, таким образом герметизируя дно промежуточной камеры 7.

Как показано на фиг.1 и 3, контейнер 19, подлежащий установке на устройство для подачи, имеет клапанный узел скользящей задвижки 20, установленный у его самой верхней поверхности. Этот клапанный узел скользящей задвижки 20 имеет конфигурацию, идентичную клапанному узлу скользящей задвижки 10, но показан в перевернутой конфигурации. Поэтому полное описание этого узла 20 не включено сюда. Однако ссылочные позиции, используемые на фиг.1 и 3, относятся к ссылочным позициям, используемым для клапанного узла скользящей задвижки 10, за исключением того, что каждая позиция начинается с 2 вместо 1. Таким образом, клапанный узел скользящей задвижки имеет О-образные кольца 21, корпус 22, скосы 24, задвижку 25 и наклонные поверхности 26.

Устройство выполнено с заземлением для обеспечения рассеивания статического заряда.

Далее будет описана работа устройства.

Перед использованием камеру 4 для сбора и промежуточную камеру 7 продувают инертным газом. Этот газ подают к устройству при использовании соленоидного клапана дистанционного управления. Известные обратные клапаны под давлением также используются для устройства, работающего при высоких давлениях в процессе продувки.

Содержание кислорода в устройстве непрерывно контролируют посредством полупроводникового устройства с циркониевыми элементами, которое установлено с насосом для вытягивания образцов как из камеры 4 для сбора, так и из загрузочной камеры 6.

Контейнер 19 вводят в загрузочную камеру 6. Контейнер 19 приводят в положение под промежуточной камерой 7. Перемещение контейнера в это положение может осуществляться системой направляющих канавок, вдоль которых контейнер перемещается для приведения его в требуемое положение. Сначала задвижка 15 и дисковый клапанный узел 5 закрыты. В это время осуществляется продувка камеры 6 инертным газом. Инертный газ подают к камере 6 при использовании соленоидного клапана дистанционного управления и известного обратного клапана под давлением, чтобы избежать повышенного давления в камеры. Хотя контейнер 19 расположен у корпуса 12, он не герметизирован относительно этого корпуса. Поэтому при продувке камеры 6 емкость 19 также продувается, поскольку продувочный газ тяжелее атмосферного воздуха в емкости и поэтому вытесняет атмосферный воздух. Промежуток между емкостью 19 и корпусом 12 является достаточным, чтобы обеспечить прохождение газа, но достаточно небольшим, чтобы предотвратить выход материала в камеру 6. Задвижка 15 открывается вслед за дисковым клапанным узлом 5. Теперь имеется полный путь вниз от промежуточной камеры 7 в контейнер 19.

Затем, как описано выше, порошок падает вниз через все устройство и в контейнер 19. Газ, продуваемый через линии 8 и 9, в это время подают периодическими импульсами, чтобы обеспечить прохождение материала в контейнер 19. Как только контейнер 19 заполняется до требуемого уровня, дисковый клапанный узел 5, затем задвижка 15 закрываются. Это изолирует промежуточную камеру 7 от камеры 4 для сбора, хотя обе камеры имеют одинаковую газовую среду. Затем закрывают задвижку 25. При закрытых клапанных узлах скользящих задвижек контейнер 19 вместе с задвижкой 25 может высвобождаться из его зацепления с клапанным узлом скользящей задвижки 10 и может быть замещен пустым контейнером. Клапанный узел скользящей задвижки 20 может закрываться со щелчком и/или пружинно закрываться, чтобы обеспечить герметизацию при дальнейшей обработке контейнера. Камера 6 теперь открыта в атмосферу, а контейнер с задвижкой 25 в виде его крышки удаляют. Новый контейнер затем помещают в камеру 6 с его открытой крышкой, и вышеописанный процесс повторяется с необходимой частотой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ РЕАКТОРОВ ОСАЖДЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2503744C2 |

| Устройство и способ для реакторов осаждения | 2009 |

|

RU2630731C2 |

| Устройство и способы для реакторов осаждения | 2009 |

|

RU2630727C2 |

| КОФЕВАРКА (ВАРИАНТЫ) И КЛАПАН КОФЕВАРКИ | 2001 |

|

RU2214147C2 |

| УЗЕЛ СТЫКОВКИ С ТРАНСПОРТНЫМ КОНТЕЙНЕРОМ | 2011 |

|

RU2458272C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФИНА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СИСТЕМА БЕЗОПАСНОСТИ ДЛЯ ПРОИЗВОДСТВА ФОСФИНА | 1991 |

|

RU2087415C1 |

| ЦЕНТРОБЕЖНАЯ ДИСКОВАЯ МЕЛЬНИЦА | 1996 |

|

RU2098184C1 |

| АВТОМАТИЗИРОВАННАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ТВЕРДОФАЗНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ СЛОЖНЫХ ОКСИДОВ | 2011 |

|

RU2489255C1 |

| ИНГАЛЯТОР ДЛЯ СУХОГО ПОРОШКА | 1995 |

|

RU2136322C1 |

| ДВУХСТУПЕНЧАТЫЕ ПОДВОДНЫЕ ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ | 2008 |

|

RU2471959C1 |

Изобретение касается способа и устройства для упаковки порошков сверхтонкого помола в контейнеры. Устройство содержит узел для подачи порошка с выходным отверстием, которое открыто в загрузочную камеру (6) для приема контейнера (19). Клапанный узел скользящей задвижки (10) селективно закрывает отверстие, а дисковый клапанный узел (5) размещен над задвижкой. Контейнеры (19) загружают в загрузочную камеру (6) и размещают под отверстием, а затем камеру (6) и контейнеры (19) продувают инертным газом. После этого клапанный узел скользящей задвижки (10) и дисковый клапанный узел (5) открывают, чтобы обеспечить заполнение контейнера (19) порошком сверхтонкого помола. Изобретение позволяет обеспечить многократное извлечение порошков из реакционного производящего устройства в нереакционноспособной среде. 2 н. и 7 з.п. ф-лы, 3 ил.

| US 5263521 А, 23.11.1993 | |||

| JP 7300116 А, 14.11.1995. |

Авторы

Даты

2006-01-27—Публикация

2001-02-28—Подача