Изобретение относится к конвейеростроению, а именно к ленточным конвейерам на роликовых опорах или опорах скольжения.

Известны опоры скольжения для ленточных конвейеров, содержащие опрорное основание, футерованное низкофрикционными элементами в виде блочных модулей и расположенные под холостой ветвью ленты конвейера (Пат. РФ 2167091, кл. В 65 G 15/62, 2001 г.).

Недостатками известных опор скольжения является сложность их конструкции и высокая стоимость опорных элементов, возможность их загрязнения примазками транспортируемого груза, что приводит к увеличению коэффициента сопротивления движению ленты и соответствующему увеличению энергоемкоститранспортирования.

Известен ленточный конвейер (прототип), содержащий бесконечно замкнутую на приводном и натяжном барабанах гибкую ленту, опоры скольжения на грузонесущей и холостой ветвях, состоящие из закрепленных на несущей конструкции низкофрикционных элементов, прогоны и стойки (Полунин В.Т., Гуленко Н.Г. Конвейеры для горных предприятий. М., Недра, 1978, с.61-62, рис.2.12,а).

Однако недостатками известного ленточного конвейера являются сложность конструкции опор скольжения, большой расход материала, формирующего низкофрикционные элементы.

Техническим результатом изобретения является упрощение конструкции опор скольжения и снижение расхода материала, формирующего низкофрикционные элементы.

Технический результат достигается тем, что в ленточном конвейере, содержащем бесконечно замкнутую на приводном и натяжном барабанах гибкую ленту, роликовые опоры на грузонесущей ветви ленты и на холостой ветви - опоры скольжения, состоящие из закрепленных на несущей конструкции низкофрикционных элементов, прогоны и стойки конвейера, согласно изобретению низкофрикционные элементы и несущая конструкция выполнены в виде ориентированных по длине холостой ветви ленты полос, размещенных симметрично оси конвейера с углом наклона 5-6 градусов в сторону от оси конвейера, расстояние между продольными осями симметрии полос принято равным 0,5-0,66, а ширина полос - 0,12-0,14 от ширины ленты, при этом полосы несущей конструкции низкофрикционных элементов закреплены на поперечинах стоек конвейера с помощью башмаков. Боковые кромки холостой ветви ленты могут быть размещены на уровне прогонов, выполненных из швеллеров с обращенными в сторону оси конвейера полками, а на внутренних поверхностях стенок швеллеров установлены пластины из низкофрикционного материала.

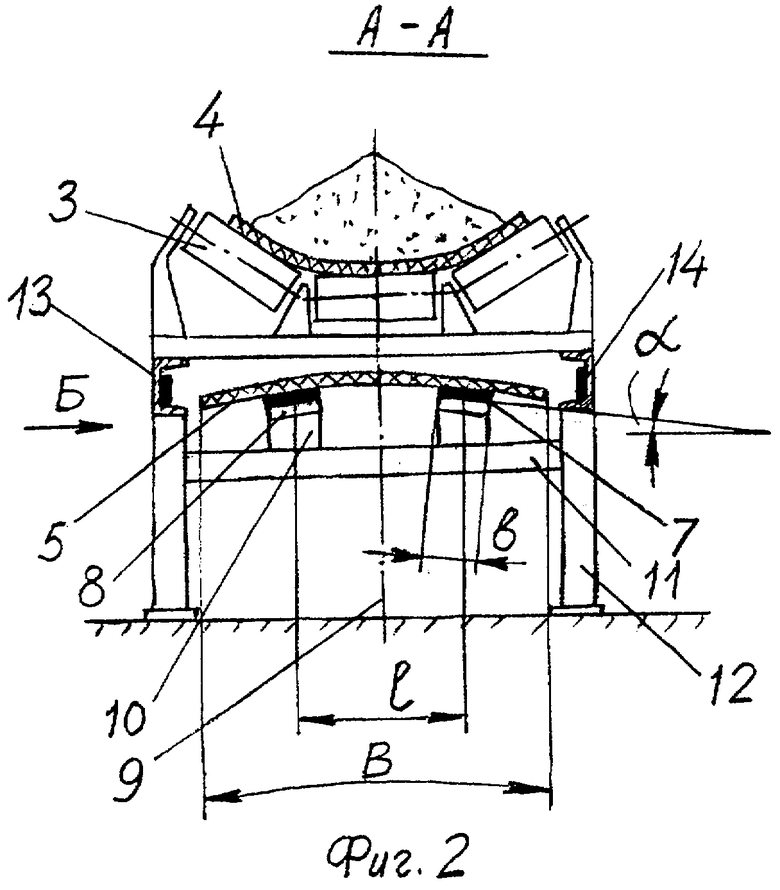

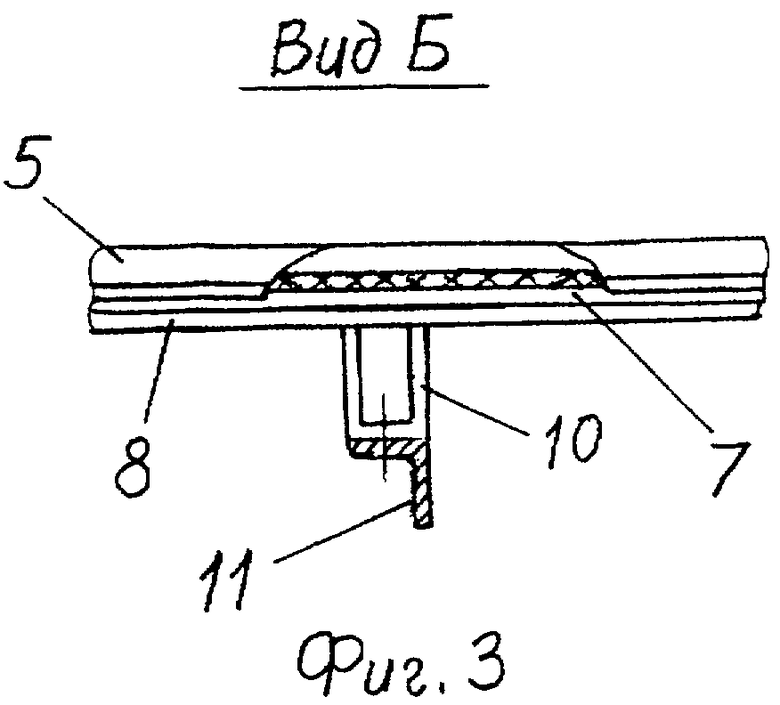

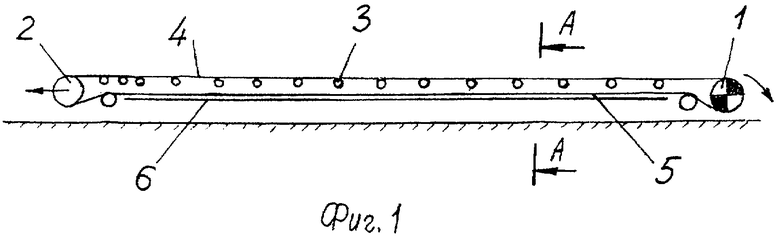

Ленточный конвейер представлен на фиг.1 - вид сбоку, на фиг.2 - разрез А-А по фиг.1, на фиг.3 - вид Б по фиг.2.

Ленточный конвейер состоит из бесконечно замкнутой на приводном 1 и натяжном 2 барабанах гибкой ленты, роликовых опор 3 на грузонесущей ветви 4 ленты и на холостой ветви 5 - опор скольжения 6. Опоры скольжения 6 (фиг.2 и 3) состоят из низкофрикционных элементов и несущей конструкции, которые выполнены в виде ориентированных по длине холостой ветви 5 ленты двух продольных полос 7 и 8, размещенных симметрично оси 9 конвейера. Полосы 7 и 8 установлены с углом наклона А=5-6 градусов в сторону от оси 9 конвейера. Расстояние l между продольными осями симметрии полос 7 и 8 принято равным (0,5-0,6) В, где В - ширина ленты, а ширина b полос 7 и 8 составляет (0,12-0,14) В.

Полосы 8 несущей конструкции для низкофрикционных элементов 7 закреплены с помощью башмаков 10 на поперечинах 11 стоек 12 конвейера.

Боковые кромки холостой ветви 5 ленты могут быть размещены на уровне прогонов 13, выполненных из швеллеров с обращенными в сторону оси 9 конвейера полками, а на внутренних поверхностях стенок швеллеров установлены пластины 14 из низкофрикционного материала.

Ленточный конвейер действует следующим образом. Грузонесущая ветвь 4 ленты перемещается по роликовым опорам 3, а холостая ветвь 5 - по двум полосам 7 из низкофрикционного материала. При заданных параметрах опоры скольжения 6 - расстоянию l между полосами 7 и углу наклона А этих полос к горизонту - холостая ветвь 5 ленты надежно сохраняет, как показали наши исследования, поперечную устойчивость, слабо прогибаясь вниз своими боковыми кромками. Принятая ширина b полос 7 обеспечивает допустимые давления от веса холостой ветви 5 ленты как на саму ленту, так и на низкофрикционные элементы 7. При этом минимизируются как износ ленты низкофрикционных элементов, так и расход материала для изготовления этих элементов.

При возможных поперечных смещениях холостой ветви 5 ленты одна из ее боковых кромок взаимодействует с пластинами 14 из низкофрикционного материала, закрепленными на прогонах 13. Благодаря этому ограничивается поперечный сход холостой ветви 5 ленты и износ ее боковых кромок за счет минимизации работы сил трения в паре холостая ветвь 5 ленты - пластина 14. При этом полки швеллеров, из которых выполнены прогоны 13, исключают возможность взаимодействия боковых кромок холостой ветви 5 ленты со стойками 12 конвейера.

Отличительные признаки изобретения позволяют упростить и удешевить конструкцию опор скольжения на холостой ветви ленты, минимизировать расход низкофрикционного материала, ограничить поперечный сход холостой ветви ленты и ее износ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2007 |

|

RU2342299C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2005 |

|

RU2294879C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2007 |

|

RU2342300C1 |

| КОНВЕЙЕР ЛЕНТОЧНЫЙ | 2004 |

|

RU2269465C1 |

| ОПОРА СКОЛЬЖЕНИЯ ДЛЯ ЗАГРУЗОЧНЫХ УСТРОЙСТВ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ | 1999 |

|

RU2165880C1 |

| ОПОРА СКОЛЬЖЕНИЯ ДЛЯ ХОЛОСТОЙ ВЕТВИ ЛЕНТЫ КОНВЕЙЕРА | 2000 |

|

RU2167091C1 |

| СЕКЦИЯ СТАВА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2006 |

|

RU2317932C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР НА ВОЗДУШНОЙ ПОДУШКЕ | 2004 |

|

RU2270148C1 |

| ТРУБЧАТЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2006 |

|

RU2328431C1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР ДЛЯ КРУПНОКУСКОВЫХ ГРУЗОВ | 2014 |

|

RU2613469C2 |

Изобретение относится к конвейеростроению, а именно к ленточным конвейерам на роликовых опорах или опорах скольжения. Ленточный конвейер содержит бесконечно замкнутую на приводном и натяжном барабанах гибкую ленту, роликовые опоры на грузонесущей ветви ленты и на холостой ветви - опоры скольжения, состоящие из закрепленных на несущей конструкции низкофрикционных элементов, прогоны и стойки конвейера. Низкофрикционные элементы и несущая конструкция выполнены в виде ориентированных по длине холостой ветви ленты полос, размещенных симметрично оси конвейера с углом наклона 5-6 градусов в сторону от оси конвейера, расстояние между продольными осями симметрии полос принято равным 0,5-0,66, а ширина полос - 0,12-0,14 от ширины ленты, при этом полосы несущей конструкции низкофрикционнных элементов закреплены на поперечинах стоек конвейера с помощью башмаков. Боковые кромки холостой ветви ленты размещены на уровне прогонов, выполненных из швеллеров с обращенными в сторону оси конвейера полками, а на внутренних поверхностях стенок швеллеров установлены пластины из низкофрикционного материала. Технический результат заключается в упрощении конструкции опор скольжения и снижении расхода материала, формирующего низкофрикционные элементы. 1 з.п. ф-лы, 3 ил.

| Полунин В.Т., Гуленко Г.Н | |||

| Эксплуатация мощных конвейеров | |||

| - М.: Недра, 1986, с.35-44, рис.2.4 | |||

| ОПОРА СКОЛЬЖЕНИЯ ДЛЯ ХОЛОСТОЙ ВЕТВИ ЛЕНТЫ КОНВЕЙЕРА | 2000 |

|

RU2167091C1 |

| US 4793470 А, 27.12.1988 | |||

| US 5038924 A, 13.08.1991. | |||

Авторы

Даты

2006-02-10—Публикация

2004-08-16—Подача