Изобретение относится к нефтегазовой промышленности.

Наиболее эффективно способ может быть использован при вскрытии нефтеносных пластов с низкими фильтрационными характеристиками.

Известен способ обработки пласта, включающий воздействие на пласт в интервале продуктивной зоны давлением газообразных продуктов реакции горюче-окислительного состава, обеспечивающее создание сети трещин в пласте (разрыв пласта) [1]. Недостатком данного способа является необходимость предварительного создания перфорационных отверстий в обсадной трубе и в пласте, что приводит к увеличению количества технологических операций, обеспечивающих вскрытие пласта (перфорирование скважины и создание в пласте сети трещин). Кроме того, данный способ характеризуется значительными потерями энергии продуктов реакции, так как создание давления осуществляется внутри скважины (за счет срабатывания генератора или торпеды с зарядом из детонирующих шнуров) и поэтому значительная часть импульса давления рассеивается в объеме скважины до момента воздействия давления на пласт. Возможность повышения эффективности действия данного способа ограничивается прочностными характеристиками скважины и объемом генератора или торпеды, так как осуществление способа основано на создании взрывного процесса внутри скважины.

Известен способ обработки пласта, взятый за прототип, включающий воздействие на пласт в интервале продуктивной зоны давлением газообразных продуктов реакции самовоспламеняющейся пары, состоящей из горючего и окислителя, при осуществлении контакта между ними [2].

Недостатками способа-прототипа, как и у аналога, являются длительность технологического цикла (вследствие необходимости не менее чем двукратного погружения в скважину геофизической аппаратуры) и рассеивание энергии продуктов реакции внутри скважины, а также то, что осуществление способа возможно только при подборе специальной самовоспламеняющейся горюче-окислительной пары и концентрации реагентов.

Задачей изобретения является создание способа обработки пласта, обеспечивающего повышение эффективности технологического процесса вскрытия пласта за счет улучшения фильтрационных свойств пласта в процессе перфорирования скважин.

Технический результат от использования изобретения выражается в упрощении и в сокращении технологического процесса обработки пласта за счет совмещения операций вскрытия (перфорирования) скважины и создания в нем сети трещин (разрыв пласта).

Это достигается тем, что в способе обработки пласта, включающем воздействие на пласт в интервале продуктивной зоны давлением газообразных продуктов реакции между горючим и окислителем самовоспламеняющейся пары, при наличии контакта между ними, согласно изобретению, в качестве окислителя используют гипергольный высокоактивный химический реагент, а в качестве горючего - пласт, при этом обеспечение контакта между ними осуществляют путем импульсного занесения гипергольного высокоактивного химического реагента в пласт при отстреле перфоратора с размещенными в нем метательным элементом и гипергольным высокоактивным химическим реагентом.

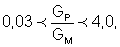

В случае, когда желательно варьировать степень воздействия давления газообразных продуктов реакции горюче-окислительной пары на пласт или использовать различные типы перфораторов (кумулятивного или пулевого), соотношение массы гипергольного высокоактивного химического реагента и массы метательного элемента перфоратора определяется условием:

где Gp - масса гипергольного высокоактивного химического реагента, г;

Gм - масса метательного элемента перфоратора, г.

В частном случае, когда требуется в ограниченном объеме разместить наибольшее количество окислителя, в качестве гипергольного высокореактивного реагента используют фториды галогенов или их производные.

В отдельных случаях, когда хотят повысить воздействие на пласт давления продуктов разложения ВХР, в качестве гипергольного высокоактивного химического реагента используют перхлорат нитрония.

Редко используемые и поясняющие термины:

Гипергольный ("hypergolic") - самовоспламеняющийся [3];

Самовоспламенение - прогрессивное автоускорение химической реакции, в результате которого медленно протекающий процесс достигает очень больших ("взрывных") скоростей (иногда вместо термина "самовоспламенение" употребляют термин "взрыв"). При этом характерной особенностью самовоспламенения является наличие четко выраженных условий (пределов), ограничивающих область, при которых медленная реакция протекает до конца без самовоспламенения [4]. Именно в этой области (в режиме горения) реализуется способ [2]

Гипергольный высокоактивный химический реагент (ВХР) - окислитель, обладающий гипергольным свойством (способностью создавать самовоспламеняющуюся пару) по отношению не только к органическим, но также к неорганическим, в том числе к порошковым металлическим, горючим [5 ]. К высокоактивным химическим реагентам ("highly active reagents"), обладающим гипергольным свойством по отношению к органическим и неорганическим горючим, относятся, в частности, фтористые окислители (ФО) из класса фторидов галогенов и их производные. Реакционная химическая способность ФО является настолько высокой, что, например, для воспламенения порошка титана на воздухе потребовалась импульсная подача всего одного миллиграмма реагента [5 ]. В способе [2] ни один из реагентов не обладает гипергольным свойством по отношению к другому, так как они могут воспламеняться и продолжать гореть только в конкретной паре и при определенной концентрации.

Существенность отличительных признаков обусловлена следующими причинами:

Использование в качестве окислителя гипергольных высокоактивных химических реагентов (ВХР), а в качестве горючего - пласта исключает необходимость подбора специальных самовоспламеняющихся горюче-окислительных пар, так как ВХР обладают гипергольным свойством по отношению к компонентам пласта. В свою очередь, использование компонентов пласта в качестве горючего обеспечивает повышение степени воздействия на пласт газообразных продуктов реакции самовоспламеняющейся пары, так как срабатывание ее осуществляется непосредственно в пласте. Обеспечение контакта между горючим и окислителем путем импульсного (одноразового, кратковременного) занесения в пласт ВХР при отстреле перфоратора, содержащего метательный элемент и окислитель, обеспечивает повышение эффективности обработки пласта, так как процесс взаимодействия горюче-окислительной пары происходит одновременно с пробитием в пласте перфорационного канала метательным элементом, локализуется внутри перфорируемого канала и не рассеивается (до момента воздействия давления на пласт) в объеме скважины. Вследствие высокой реакционной способности происходит самовоспламеняющийся процесс реагирования ВХР не только с органическими (нефтенасыщенными) структурами, но также с твердыми компонентами пласта. Самовоспламеняющийся характер реагирования сопровождается химическим выжиганием компонентов породы, а также большим газовыделением с созданием в перфорационном канале высокого давления (расчетное значение давления в перфорационном канале может составить несколько тысяч атмосфер).

Существенность частных отличительных признаков объясняется следующими причинами:

Ограничение ВХР по массе обуславливает улучшение условия занесения ВХР в пласт, а также обеспечивает возможность реализации способа при использовании различных типов перфораторов (кумулятивного или пулевого). Это достигается при выполнении следующего условия:

где Gp - масса гипергольного высокоактивного химического реагента, г;

Gм - масса метательного элемента, г.

Использование в качестве ВХР фтористых окислителей (фторидов галогенов и их производных) позволяет поместить значительную массу ВХР в ограниченном объеме капсулы (контейнера), размещенной в перфораторе, так как плотность их составляет 2,5-3,0 г/см3.

Использование в качестве ВХР перхлората нитрония может повысить в некоторых случаях адиабатическое воздействие (в частности, при уменьшении доли горючего расчетное давление, создаваемое продуктами разложения перхлората нитрония, может превысить давление, создаваемое продуктами разложения фтористых окислителей).

Сущность изобретения и его преимущества иллюстрируются детальным описанием примеров его осуществления и прилагаемыми графическими материалами, на которых:

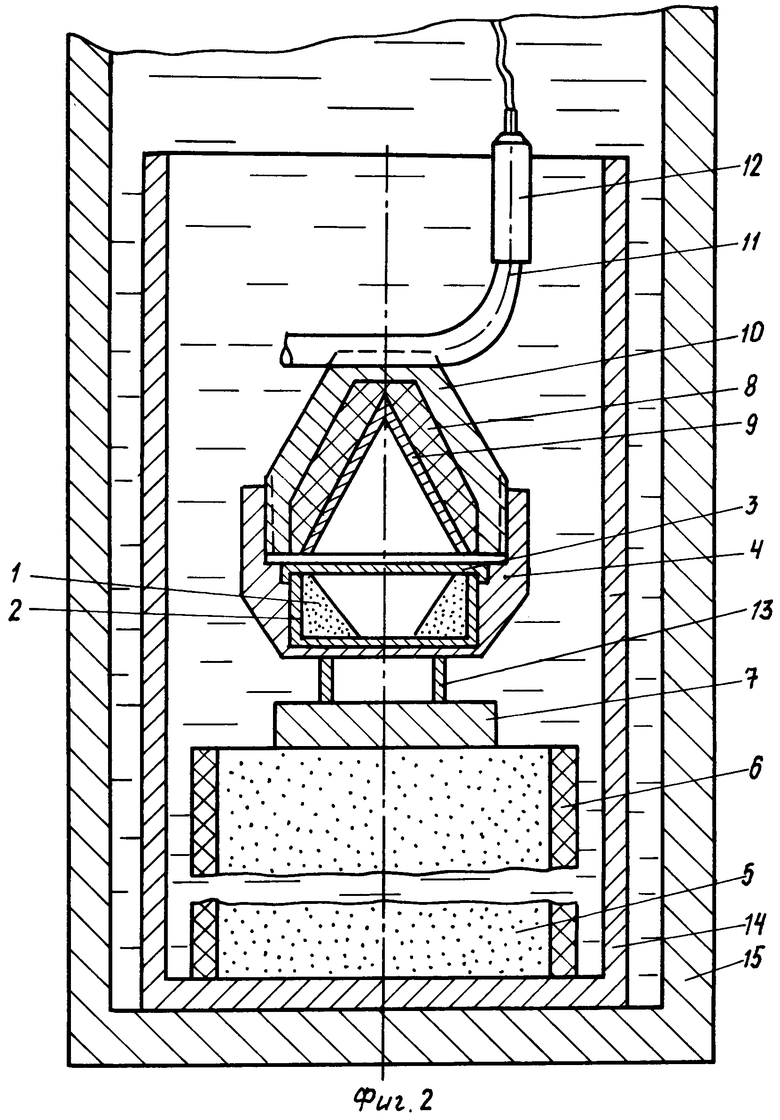

фиг.1 изображает схематично модельный кумулятивный перфоратор, содержащий окислитель и метательный элемент, в сборке со стандартной цементно-песчаной мишенью при отстреле перфоратора в условиях атмосферного давления.

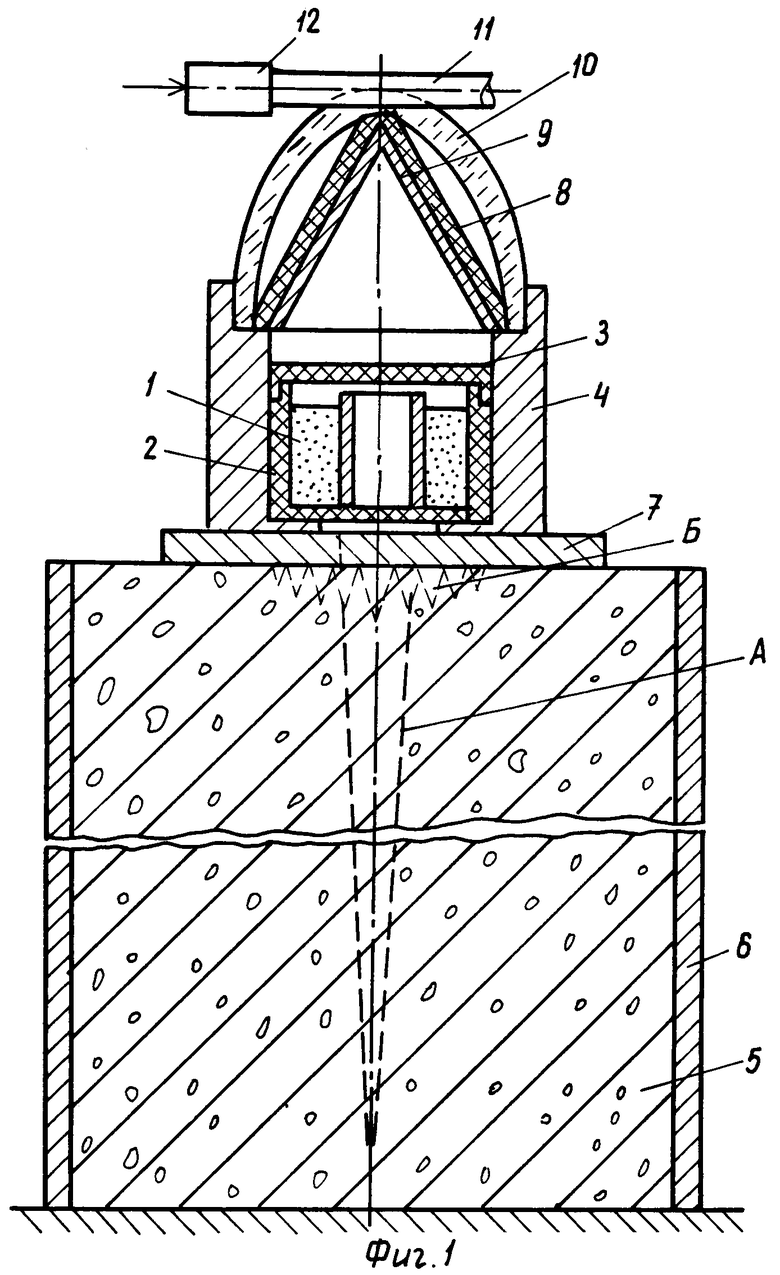

фиг.2 изображает схематично макетный кумулятивный перфоратор, содержащий окислитель и метательный элемент, в сборке со стандартной цементно-песчаной мишенью внутри сосуда высокого давления, имитирующего условия в скважине.

Способ заключается в воздействии на пласт в интервале продуктивной зоны давлением газообразных продуктов реакции между окислителем и горючим самовоспламеняющейся пары, при наличии контакта между ними, причем в качестве окислителя используют гипергольный высокоактивный химический реагент, а в качестве горючего - пласт, при этом обеспечение контакта между ними осуществляют путем импульсного занесения в пласт (в перфорационный канал пласта) гипергольного высокоактивного химического реагента путем отстрела перфоратора, с размещенными в нем метательным элементом и гипергольным высокоактивным химическим реагентом.

Пример 1. Обработку пласта проводили путем отстрела модельного кумулятивного перфоратора с размещенным в нем окислителем и метательным элементом на стенде при атмосферном давлении. В качестве окислителя брали анионный комплекс фторида галогена, в качестве горючего брали стандартную сухую (нефтененасыщенную) пластовую мишень, представляющую собой цементно-песчаный (бетонный) блок, заключенный внутри металлической оболочки. Для проведения отстрелов модельных перфораторов (по схеме фиг.1) окислитель 1 засыпали в фторопластовую капсулу 2 и герметизировали ее крышкой 3. Собранную капсулу 2 размещали внутри металлической обоймы 4, которую устанавливали на цементно-песчаный блок 5, заключенный в металлической оболочке 6. Между обоймой 4 и блоком 5 размещали стальную пластину 7, имитирующую обсадную трубу. Затем на обойму 4 устанавливали стандартный кумулятивный заряд 3ПК 105Н (поз. 8) с медной конусной облицовкой (метательным элементом) 9 и закрывали его стеклянным колпачком 10 (аналогичным со штатным перфоратором типа ЗПКС) [6]. Детали 1-4, 8-10 в сборке представляют кумулятивный перфоратор. После сборки модельного перфоратора и размещения его на мишени устанавливали детонирующий шнур 11 и детонатор 12 и осуществляли отстрел перфоратора. Для оценки условий занесения ВХР в пласт варьировали его массу в пределах 50-65 г. При отстреле перфоратора облицовка 9 в виде "песта" пробивала отверстие (канал) в пластине 7 и в блоке 5, в которое вслед за этим заносился в импульсном режиме окислитель 1 и контактировал с поверхностным слоем на торце блока 5 и внутри перфорационного канала. В результате гипергольного свойства ВХР происходило самовоспламеняющееся химическое реагирование между ним и компонентами пластовой мишени с образованием газообразных продуктов горения, которые создавали высокое давление, воздействующее на пласт (пластовую мишень), что приводило к увеличению количества трещин в мишени в верхней ее части (вид перфорационного канала и трещин обозначены соответственно стрелками А и Б). Результаты испытаний приведены в табл.1. По сравнению с контрольным опытом без окислителя (опыт №1) количество трещин увеличилось в 2 раза (опыт №2). При увеличении массы окислителя до 65 г отмечался частичный разлет его без увеличения количества трещин. Поэтому соотношение массы окислителя к массе метательного элемента, пробивающего пласт, равное 4,0 (опыт №4), можно принять в качестве предельного.

Пример 2. Обработку пласта проводили путем отстрела макетного кумулятивного перфоратора с размещенным в нем окислителем в сосуде высокого давления (по схеме фиг.2). В качестве окислителя 1 брали гипергольный высокоактивный химический реагент - катионный комплекс фторида галогена, в качестве горючего (пласта в интервале продуктивной зоны) брали стандартную нефтенасыщенную цементно-песчаную (бетонную) мишень качества.

Пластовая мишень представляет собой бетонный блок 5, размещенный внутри прочной оболочки (гильзы) 6 толщиной 10 мм, изготовленной из проклеенной патронной бумаги. Насыщение мишеней органическим горючим осуществляли погружением их в нагретом (до температуры 100°C) состоянии в контейнер с дизельным топливом на 10 суток с последующей выдержкой на открытом воздухе в течение 20 суток.

Порядок сборки и отстрела перфоратора аналогичен примеру 1 со следующими отличиями: колпачок 10 был выполнен из стали и герметично наворачивали на обойму 4; герметизирующая крышка 3 была выполнена из фторопласта и (или) из металла; в качестве метательного элемента использовали вольфрам-медную конусную облицовку 9; размещение макетного кумулятивного перфоратора (состоящего из деталей 1-4, 8-10) на стальной пластине 7 осуществляли с использованием фиксирующего кольца 13 (имитирующего зазор между перфоратором и обсадной трубой в скважине).

Собранный макетный кумулятивный перфоратор вместе с пластовой мишенью 5, 6 размещали в стакане 14, который устанавливали на дно сосуда высокого давления 15, заполненного водой. После этого сосуд высокого давления закрывали запорной крышкой (на фиг.2 не показана), в сосуде 15 создавали гидравлическое давление, равное 20 МПа, (имитирующее условия в скважине на глубине 2000 м) и проводили отстрел перфоратора с размещенным в нем окислителем 1.

Результаты испытаний, приведенные в табл. 2, показали, что при обработке пласта с использованием макетного кумулятивного перфоратора, содержащего ВХР массой 16-18 г, площадь вскрытия пластовой мишени увеличилась в 3,7-6,6 раз по сравнению с контрольным опытом без ВХР (соотношение  находилось в пределах 0,76-0,83).

находилось в пределах 0,76-0,83).

Пример 3. Обработку пласта (пластовой мишени) проводили путем отстрела стендового пулевого перфоратора с окислителем, размещенным внутри металлической капсулы, установленной в носовой части корпуса пули (метательного элемента). Соотношение массы окислителя к массе метательного элемента составило 0,03. В качестве окислителя использовали ВХР по примеру 2, в качестве горючего использовали гипсовую мишень, затвердевшую внутри металлического короба габаритами 40×40×40 см. В верхней части короба был залит слой дизельного топлива для насыщения мишени. Контактирование окислителя с горючим осуществляли путем импульсного занесения окислителя в пластовую мишень за счет разрушения капсулы с ВХР в процессе пробития мишени пулей. В результате реагирования окислителя с горючим мишень была разрушена с разбросом кусков мишени до 5 м. С учетом существенного разрушения мишени, а также принимая во внимание то, что прочность пласта в общем случае выше прочности использованной мишени, соотношение  равное 0,03, можно принять в качестве минимального.

равное 0,03, можно принять в качестве минимального.

Таким образом, предложенный способ в условиях описываемых примеров обеспечит повышение эффективности технологического процесса обработки пласта за счет совмещения операции перфорирования скважины и разрыва пласта для улучшения его фильтрационных свойств.

Источники информации

1. Способ обработки пласта. Патент РФ №2155863, МПК7 E 21 B 43/263, 2003.

2. Способ разрыва пласта давлением газообразных продуктов. Патент РФ №2178073 МПК7, E 21 B 43/263, 2001.

3. "Англо-русский физический словарь", М.: "Русский язык", 1978, стр. 316.

4. "Физический энциклопедический словарь" изд. "Советская энциклопедия", т. 4, 1965, стр. 458.

5. V.D. Zhigarev. "Some Aspects of Intensification of SHS Technology of Production of Refractory Powder Compounds", "International Journal of Self-Propagating High-Temperature Synthesis" Volume 8, Number 4, 1999, p.467.

6. "Справочник по прострелочно-взрывной аппаратуре", под ред. Л.Я.Фридляйндера, М., Недра, 1983.

Результаты отстрела модельного кумулятивного перфоратора (по примеру 1)

Оценка эффективности кумулятивно-химического перфоратора при действии внешнего гидравлического давления 20 МПа (по примеру 2)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2469180C2 |

| ИМПЛОЗАТОР | 2008 |

|

RU2384695C2 |

| КУМУЛЯТИВНЫЙ ЗАРЯД ПЕРФОРАТОРА С ДВУХСЛОЙНОЙ ОБЛИЦОВКОЙ | 2005 |

|

RU2347065C2 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 2013 |

|

RU2546206C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2015 |

|

RU2607668C9 |

| ГИПЕРГОЛЬНОЕ РАКЕТНОЕ ТОПЛИВО | 2016 |

|

RU2638989C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 1991 |

|

RU2061837C1 |

| СПОСОБ ВСКРЫТИЯ ПЛАСТА КУМУЛЯТИВНЫМИ ЗАРЯДАМИ | 2012 |

|

RU2493357C1 |

| СПОСОБ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2633883C1 |

| СПОСОБ ВТОРИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА | 1994 |

|

RU2065931C1 |

Использование: при вскрытии нефтяных пластов с низкими фильтрационными характеристиками. Обеспечивает возможность совмещения операции вскрытия (перфорирования) скважины и создания в ней сети трещин (разрыв пласта), что упрощает и сокращает процесс обработки пласта. Сущность изобретения: способ включает воздействие на пласт в интервале продуктивной зоны давлением газообразных продуктов реакции между окислителем и горючим, самовоспламеняющейся пары, при наличии контакта между ними. Согласно изобретению, в качестве окислителя используют фториды галогенов или их производные, или перхлорат нитрония. В качестве горючего используют пласт. Обеспечение контакта между окислителем и пластом осуществляют путем импульсного занесения окислителя в пласт при отстреле пулевого или кумулятивного перфоратора с размещенным в нем соответственно пулей и окислителя или конусной облицовки и окислителя. 1 з.п. ф-лы, 2 табл., 2 ил.

где GP - масса окислителя, г;

GМ - масса пули пулевого перфоратора или конусной облицовки кумулятивного перфоратора, г.

| СПОСОБ РАЗРЫВА ПЛАСТА ДАВЛЕНИЕМ | 2001 |

|

RU2178073C1 |

Авторы

Даты

2006-02-20—Публикация

2004-02-05—Подача