Изобретение относится к нефтегазовой промышленности, в частности к изготовлению кумулятивных зарядов перфоратора для вторичного вскрытия продуктивных нефтяных и газовых скважин.

Известен кумулятивный заряд с двухслойной металлической облицовкой, состоящий из двух различных материалов (патент №2522805, Франция МПК 7 F42B 1/02). Внутренний слой выполнен из меди, а наружный слой имеет состав, способный разрушаться на отдельные частицы в момент функционирования заряда.

Применение такой облицовки не обеспечивает необходимого гидродинамического качества пробиваемого перфорационного канала. Использование меди для внутренней поверхности облицовки, из которой в основном образуется кумулятивная струя, не позволяет получить перфорационный канал необходимой длины и диаметра.

Известен кумулятивный заряд с биметаллической облицовкой (патент №2151362 МПК 7 F42 1/036, Россия), внутренний слой которой изготовлен из порошкового псевдосплава медь-вольфрам, полученного методом механического легирования, а наружный слой из порошка меди или железа с добавлением графита и легкоплавкого металла - висмута, свинца и др.

Обладая повышенной, в сравнении с вышеуказанными зарядами, пробивной способностью, данный заряд характеризуется повышенной сложностью изготовления и недостаточной длиной кумулятивной струи, а значит, недостаточной энергией ее работы.

Известен также кумулятивный заряд (патент №1753749 МПК 7 Е21В 43/117, Россия - прототип), имеющий кумулятивную выемку, покрытую облицовкой, внешний слой которой выполнен из порошкового композиционного материала, а внутренний слой - из меди. В качестве композиционного материала используют термитный состав.

Применение такой облицовки не обеспечивает необходимого гидродинамического качества пробиваемого перфорационного канала, а использование меди, как отмечалось ранее, не позволяет в полной мере использовать добавочную энергию термитного состава в увеличении длины перфорационного канала. Кроме того, термитные составы в результате реакции образуют капли восстанавливаемого металла, которые оседают на стенках перфорационного канала.

Задачей данного изобретения является создание конструкции кумулятивного заряда, обеспечивающего повышение гидродинамического качества пробиваемого канала, увеличение глубины, равномерность диаметра и отсутствие пестообразования.

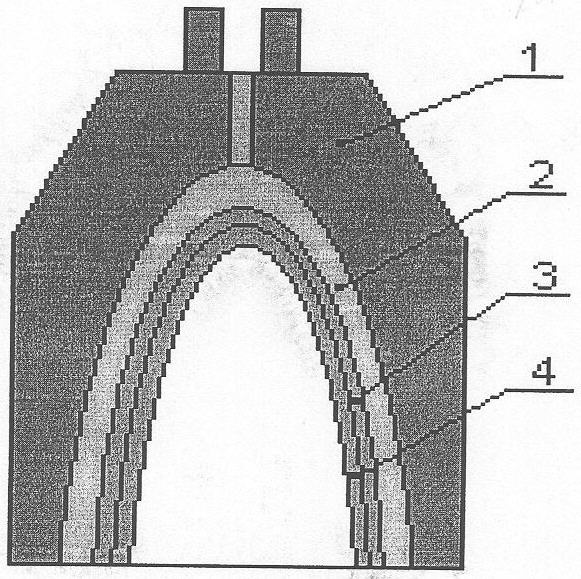

Технический результат достигается следующим образом (см. чертеж).

Кумулятивный заряд перфоратора содержит корпус 1 с размещенной в нем профилированной шашкой ВВ 2, имеющий кумулятивную выемку, покрытую облицовкой, состоящей из двух слоев, внешний из которых 3 прилегает к кумулятивной выемке. При этом внешний слой выполнен из порошковой смеси методом прессования, содержащей окислитель (перхлорат калия) и горючее (алюминий), взятых в соотношении 80:20 мас.% соответственно. Внешний слой облицовки для обеспечения текучести и прочной приклейки к внутреннему слою оболочки содержит алюмофосфатное связующее в количестве до 1 мас.%.

Внутренний слой 4 выполнен из порошковой смеси медь-вольфрам в соотношении 40:60 мас.% соответственно и изготовлен методом прессования. Все порошки, используемые для изготовления облицовки, имеют размер частиц не более 2 мкм, для обеспечения хорошей прессуемости.

Для улучшения текучести смеси она дополнительно содержит до 5 мас.% ультрадисперсного алюминия.

Металлическая облицовка под воздействием продуктов взрыва обжимается, в результате чего ее элементы последовательно захлопываются с образованием тонкой металлической струи, обладающей большой скоростью. Для того чтобы процесс захлопывания проходил осесимметрично, относительно оси заряда, каждый слой облицовки имеет одинаковую конфигурацию, толщину и высокую точность размеров, обеспечиваемых использованием пресс-форм-калибраторов с жестким допуском по размерам.

Устройство работает следующим образом.

При взрыве профилированной шашки ВВ 2 под действием продуктов детонации происходит обжатие кумулятивной облицовки. При этом из ее внутреннего слоя 4, содержащем медь-вольфрамовую смесь повышенной плотности, формируется кумулятивная струя.

Выполнение внешнего слоя облицовки из пиротехнической смеси приводит к тому, что при детонации ВВ кумулятивного заряда этот слой подвергается воздействию повышенных температуры и давления со взрывной скоростью. За время захлопывания облицовки окислитель, входящий в пиротехническую смесь, разлагаясь, выделяет высокоактивный свободный кислород, который, взаимодействуя с горючим, выделяет значительное количество энергии (2,45 ккал/г в случае горения алюминия в кислороде) при температуре до 4000°С.

Выделяемая энергия дополнительно разогревает материал кумулятивной струи, что приводит к повышению пластичности материала и увеличивает эффективную длину кумулятивной струи. За счет увеличения длины кумулятивной струи происходит увеличение времени воздействия кумулятивной струи на пробиваемую преграду, а следовательно, и длины перфорационного канала.

В связи с тем, что пиротехническая смесь содержит избыток окислителя, а значит, и избыток активного кислорода, который взаимодействует в высокотемпературной газовой струе со стенками пробиваемого перфорационного отверстия, действие пиротехнической смеси при функционировании заряда увеличивает диаметр и объем перфорационного канала.

Были изготовлены двухслойные порошковые облицовки: внутренний слой - порошковая композиция медь-вольфрам-алюминий в соотношении 5 мас.% алюминий, медь - вольфрам (40:60 мас.%) остальное. Наружный слой - порошковая композиция перхлората калия и алюминиевого порошка, взятых в соотношении 80:20 мас.% соответственно - 99 мас.%, алюмофосфатное связующее - 1 мас.%.

Прессование осуществляли в два этапа: прессование внутреннего слоя из медь-вольфрам-алюминиевой композиции, а затем прессование наружного слоя и двухслойной оболочки в целом. Удельное давление прессования 5...6 т/см2. Полученную таким образом облицовку запрессовывали с взрывчатым веществом в корпуса кумулятивных зарядов типа ЗПК 105 и производили отстрел по мишени.

В качестве мишени для получения сравнительных характеристик со штатными зарядами типа ЗПК 105 использовали набор дисков из стали 3 (см. таблицу).

Эксперименты показали увеличение глубины пробиваемых каналов, повышение равномерности диаметра каналов и отсутствия запестованности, что приводит к повышению гидродинамического качества пробитых каналов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КУМУЛЯТИВНЫЙ ЗАРЯД ПЕРФОРАТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2315857C2 |

| КУМУЛЯТИВНЫЙ ЗАРЯД С БИМЕТАЛЛИЧЕСКОЙ ОБЛИЦОВКОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2151362C1 |

| ЗАРЯД ПЕРФОРАТОРА | 2009 |

|

RU2391620C1 |

| СПОСОБ ПЕРФОРАЦИИ ПРИСКВАЖИННОЙ ЗОНЫ ПЛАСТА И КУМУЛЯТИВНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2317406C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2014 |

|

RU2577661C2 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2004 |

|

RU2298762C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОСТАВНЫХ КУМУЛЯТИВНЫХ СТРУЙ В ЗАРЯДАХ ПЕРФОРАТОРА | 2013 |

|

RU2542024C1 |

| ЗАРЯД ПЕРФОРАТОРА | 2003 |

|

RU2250359C2 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 1998 |

|

RU2140053C1 |

| СПОСОБ ФОРМИРОВАНИЯ КУМУЛЯТИВНОЙ СТРУИ И КУМУЛЯТИВНЫЙ ЗАРЯД ПЕРФОРАТОРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2495360C1 |

Изобретение относится к нефтегазовой промышленности, в частности к изготовлению кумулятивных зарядов перфоратора для вторичного вскрытия продуктивных нефтяных и газовых скважин. Технический результат - повышение гидродинамического качества пробиваемого канала, увеличение глубины канала, равномерность диаметра и отсутствие пестообразования. Кумулятивный заряд перфоратора содержит корпус с размещенной в нем профилированной шашкой ВВ, имеющей кумулятивную выемку, покрытую облицовкой, состоящей из двух слоев: внутреннего и наружного. При этом внутренний слой облицовки изготовлен из смеси порошков меди и вольфрама в соотношении 40:60 мас.%, а наружный слой состоит из смеси порошков перхлорат калия и алюминия в соотношении 80:20 мас.% соответственно. 4 з.п. ф-лы, 1 табл., 1 ил.

| RU 1753749 A1, 20.11.1996 | |||

| 0 |

|

SU163132A1 | |

| КУМУЛЯТИВНЫЙ ЗАРЯД С БИМЕТАЛЛИЧЕСКОЙ ОБЛИЦОВКОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2151362C1 |

| УСТРОЙСТВО ДЛЯ СОВМЕСТНОЙ ПЕРФОРАЦИИ СКВАЖИНЫ И ОБРАЗОВАНИЯ ТРЕЩИН В ПЛАСТЕ | 2001 |

|

RU2179235C1 |

| ОБЛИЦОВКА ДЛЯ КУМУЛЯТИВНОГО ЗАРЯДА | 2002 |

|

RU2217687C2 |

| ЗАРЯД ПЕРФОРАТОРА | 2003 |

|

RU2250359C2 |

| US 5221808 A, 22.06.1993 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЧИВАЕМОСТИ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2013 |

|

RU2522805C1 |

| УПАКОВКА | 2009 |

|

RU2530800C2 |

Авторы

Даты

2009-02-20—Публикация

2005-04-07—Подача