Изобретение относится к сельскохозяйственному машиностроению, в частности к молотильным устройствам для обмолота сельскохозяйственных культур.

Известно молотильное устройство по авторскому свидетельству №1521357, А 01 F 12/24, содержащее цилиндрический молотильный барабан, снабженный расположенными по его образующей рабочими элементами в виде оснований с рядами зубьев одинаковой длины и с общими основаниями в каждом ряду, и расположенную под барабаном деку.

Недостатком известного устройства является недостаточная интенсивность обмолота, уступающая интенсивности обмолота бильным молотильным аппаратом, преимущественно применяемым на современных зерноуборочных комбайнах.

Известно молотильное устройство по патенту РФ №2048736, А 01 F 12/24, содержащее молотильный барабан, по образующей которого размещены рабочие элементы в виде оснований с рядами зубьев одинаковой длины, по крайней мере на двух диаметрально противоположных основаниях перед зубьями установлены планки, и расположенную под барабаном деку. Зубья на поверхности барабана расположены с частичным перекрытием соседних следов их, что обеспечивается расположением зубьев по винтовой линии или в шахматном порядке.

Недостатком известного устройства является недостаточная растаскивающая способность, обусловленная тем, что рабочие элементы барабана, имея длину, равную длине последнего, воздействуют на слой обмолачиваемой культуры одновременно по всей его ширине. Это снижает сепарирующую и обмолачиваемую способность молотильного аппарата. Указанный характер воздействия молотильного устройства на обмолачиваемую культуру вызывает также передачу на элементы молотильного устройства значительных динамичных нагрузок.

Технической задачей предлагаемого изобретения является повышение растаскивающей способности и уменьшение передаваемой динамической нагрузки.

Указанная задача решается за счет того, что в молотильном устройстве, содержащем цилиндрический молотильный барабан, снабженный рабочими элементами в виде оснований с рядами изогнутых зубьев одинаковой длины и установленными на части диаметрально противоположных оснований перед зубьями планками, и расположенную под барабаном деку, цилиндрическая поверхность барабана, на которой размещены зубья, поделена диаметральными плоскостями на секции, концы рабочих элементов каждой из которых расположены между концами элементов смежной секции, зубья на смежных секциях размещены по винтовым линиям противоположного направления.

По образующей расположен рабочий элемент одной из секций барабана.

Планки установлены на расположенных друг за другом рабочих элементах барабана так, что по образующей размещена планка рабочего элемента одной из секций.

Планки установлены на расположенных друг за другом рабочих элементах барабана так, что размещены на всех рабочих элементах, расположенных по образующей.

Планки установлены на расположенных не менее чем через один рабочих элементах различных секций барабана.

Планки выполнены короче рабочих элементов.

Новые существенные признаки

1. Цилиндрическая поверхность барабана, на которой размещены зубья, поделена диаметральными плоскостями на секции.

2. Концы рабочих элементов каждой из секций расположены между концами рабочих элементов смежной секции.

3. Зубья на смежных секциях размещены по винтовым линиям противоположного направления.

4. По образующей расположен рабочий элемент одной секции.

5. Планки установлены на всех рабочих элементах барабана, расположенных по его образующей.

6. По образующей планки установлены на рабочем элементе одной секции.

7. Планки установлены на расположенных друг за другом рабочих элементах различных секций.

8. Планки установлены на расположенных не менее чем через один рабочих элементах различных секций.

9. Планки выполнены короче рабочих элементов.

Перечисленные новые существенные признаки в совокупности с известным позволяют получить технический результат во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Технический результат - повышение растаскивающей способности молотильного устройства и уменьшение передаваемой динамической нагрузки - достигается за счет того, что рабочие элементы барабана выполнены короче его длины и расположены на секциях барабана так, что концы рабочих элементов каждой из секций расположены между концами рабочих элементов смежной секции, зубья смежных секций размещены по винтовым линиям противоположного направления, на образующей расположен рабочий элемент одной секции, планки по образующей установлены на рабочем элементе одной секции.

Отличительные признаки заявляемого устройства не вытекают с очевидностью из известного уровня техники, что говорит об их соответствии изобретательскому уровню.

Предлагаемое устройство поясняется чертежами:

фиг.1 - вид на устройство сбоку;

фиг.2 - развертка рабочей поверхности барабана при установке планок на расположенных друг за другом рабочих элементах различных секций так, что по образующей расположена одна планка;

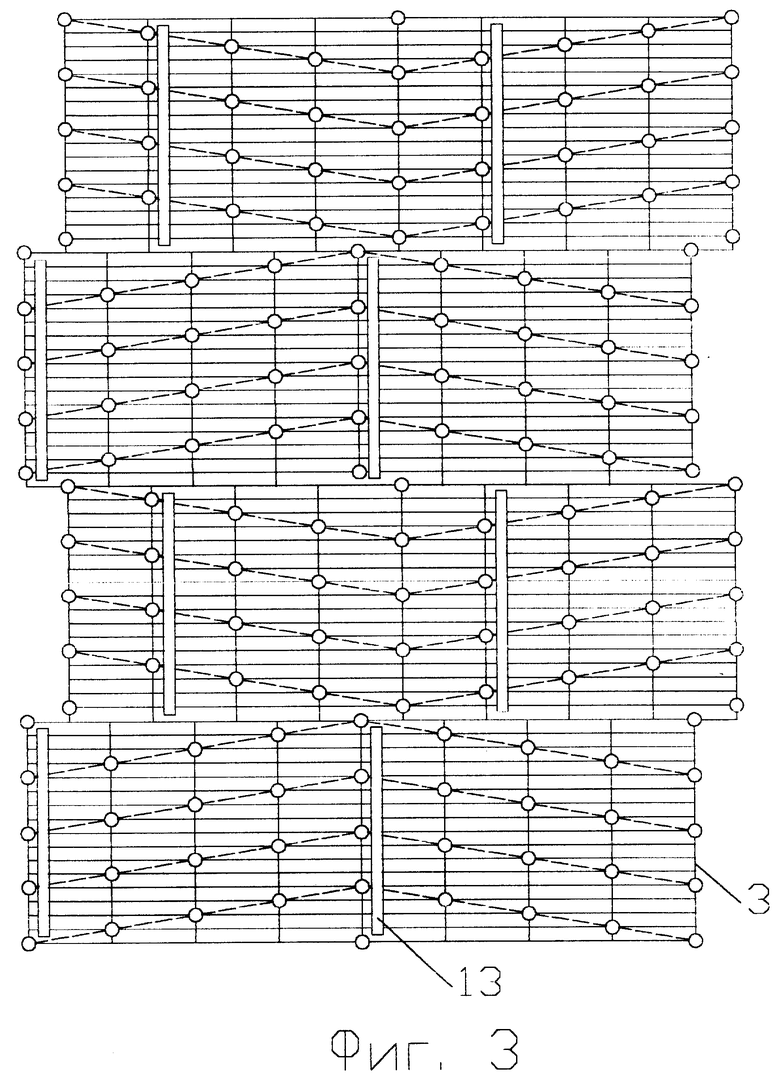

фиг.3 - развертка рабочей поверхности барабана при установке планок на всех рабочих элементах барабана, расположенных по его образующей;

фиг.4 - развертка рабочей поверхности барабана при расположении по образующей рабочего элемента одной секции и установке планок на расположенных не менее чем через один рабочих элементах различных секций;

фиг.5 - развертка рабочей поверхности барабана при выполнении планок короче рабочих элементов.

Молотильное устройство содержит барабан 1 и решетчатую деку 2. Барабан 1 снабжен расположенными по его образующей рабочими элементами 3 в виде оснований 4 с рядами изогнутых зубьев 5 одинаковой длины. Рабочие элементы 3 закреплены на корпусе 6 барабана 1. Цилиндрическая поверхность барабана диаметральными плоскостями поделена на секции 7, 8, 9 и 10. Рабочие элементы 3 размещены на секциях 7, 8, 9 и 10 так, что концы рабочих элементов каждой из секций расположены между концами рабочих элементов смежной секции. Зубья 5 смежных секций размещены по винтовым линиям 11 и 12 противоположного направления так, что соседние следы зубьев 5 частично перекрывают друг друга, а вершины всех зубьев лежат на одной цилиндрической поверхности. На части диаметрально противоположных рабочих элементов 3 перед зубьями 5 установлены планки 13, рабочие поверхности которых выполнены выпуклыми. Планки установлены на расположенных друг за другом рабочих элементах 3 секций 7, 8, 9 и 10. Планки 13 частично перекрывают зубья 5 по длине так, что рабочая часть последних 14 оказывается короче, чем зубья 5 остальных рабочих элементов. Суммарная длина всех планок 13 не меньше удвоенной длины барабана 1.

В варианте исполнения барабана 1 по образующей расположен рабочий элемент 3 одной из секций 7, 8, 9 и 10.

В другом варианте исполнения барабана 1 планки 13 установлены на всех его рабочих элементах 3, расположенных по образующей.

В третьем варианте исполнения барабана 1 планки 13 установлены на расположенных не менее чем через один рабочих элементах различных секций.

В четвертом варианте исполнения барабана 1 планки 13 выполнены короче рабочих элементов 3.

Зазор между концами зубьев 5 и декой 2 устанавливается постоянным или уменьшающимся от входа к выходу из молотильного устройства.

Молотильное устройство работает следующим образом.

Подаваемая растительная масса на входе в молотильное устройство подвергается обмолоту ударами рабочих элементов 3 и планок 13 и отбрасывается на деку 2. На входе обмолачивается большая часть зерна. Отброшенная к поверхности деки 2 масса при продвижении ее под действием барабана 1 подвергается дальнейшему обмолоту ударами и вытиранием. Одновременно с обмолотом происходит сепарация зерна и мелких примесей через отверстия деки 2.

Благодаря выполнению рабочей поверхности барабана в виде секций, рабочие элементы которых смещены друг относительно друга, воздействие рабочих элементов на полосы потока обмолачиваемой массы, соответствующие длине секций, происходит неодновременно, что снижает динамическую нагрузку на элементы молотильного устройства, повышает его растаскивающую способность за счет смещения полос массы друг относительно друга, интенсифицируя вымолот и сепарацию зерна. Растаскивающая способность усиливается, интенсифицируя обмолот также за счет перемещения массы полос потока в противоположных направлениях вдоль оси барабана, благодаря расположению зубьев смежных секций по винтовым линиям противоположного направления.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОТИЛЬНОЕ УСТРОЙСТВО | 2002 |

|

RU2222138C2 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО | 2002 |

|

RU2238630C2 |

| УНИВЕРСАЛЬНЫЙ МОЛОТИЛЬНЫЙ БАРАБАН | 2009 |

|

RU2400050C1 |

| УНИВЕРСАЛЬНЫЙ МОЛОТИЛЬНЫЙ БАРАБАН | 2009 |

|

RU2400049C1 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО | 2008 |

|

RU2377761C1 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО | 2004 |

|

RU2296452C2 |

| СПОСОБ ОБМОЛОТА ЗЕРНОВЫХ КУЛЬТУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281642C2 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО | 2008 |

|

RU2368123C1 |

| Способ обмолота зерновых культур и устройство для его осуществления | 2020 |

|

RU2739083C1 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО | 2003 |

|

RU2245014C1 |

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано для обмолота сельскохозяйственных культур. Молотильное устройство содержит цилиндрический молотильный барабан и расположенную под барабаном решетчатую деку. Барабан имеет рабочие элементы в виде оснований с рядами зубьев. Поверхность барабана разделена диаметральными плоскостями на секции. Концы рабочих элементов каждой секции расположены между концами рабочих элементов смежной секции. На части диаметрально противоположных рабочих элементов перед зубьями установлены планки. Зубья смежных секций размещены по винтовым линиям противоположного направления, что повышает растаскивающую способность барабана. 4 з.п. ф-лы, 5 ил.

| МОЛОТИЛЬНОЕ УСТРОЙСТВО | 1992 |

|

RU2048736C1 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО | 2002 |

|

RU2222138C2 |

| Барабан молотильного устройства | 1991 |

|

SU1831253A3 |

| Молотильный барабан зерноуборочного комбайна | 1982 |

|

SU1093288A1 |

| ДОМОЛАЧИВАЮЩЕЕ УСТРОЙСТВО | 1993 |

|

RU2072763C1 |

| DE 19615778 А1, 23.10.1997 | |||

| US 5645484 A, 08.07.1997. | |||

Авторы

Даты

2006-02-27—Публикация

2004-02-24—Подача