Область техники, к которой относится изобретение

Изобретение относится к многоручьевому ремню и, более точно, к многоручьевому ремню, имеющему усовершенствованный профиль вершины выступа и отличающемуся уменьшенным нормальным контактным усилием.

Предпосылки создания изобретения

Многоручьевые ремни, как правило, имеют эластомерное тело с растяжимым кордом, заделанным в него. Тело дополнительно имеет параллельные выступы, проходящие в продольном направлении. Каждый выступ входит в канавку шкива, за счет чего происходит передача крутящего момента.

Выступы по известному уровню техники имеют профиль, описывающий входной угол. Конец выступа или вершина выполнена плоской, вогнутой или может сходиться к точке.

Характерным для уровня техники является патент США N 4944717 (1990), выданный на имя Georget, в котором раскрыт приводной ремень, имеющий внутреннюю поверхность с проходящими в окружном направлении выступами. Малое основание каждого выступа образовано вогнутой криволинейной поверхностью.

Также уровень техники может быть представлен патентом США N 5492507 (1996), выданным на имя Kumazaki, в котором раскрыт приводной ремень, имеющий выступы. Каждый выступ имеет криволинейную поверхность между боковой частью выступа и частью поверхности вершины выступа.

Профили ремней по известному уровню техники не обеспечивают сведения к минимуму растрескивания вершины выступа, вызванного напряжениями, возникающими при эксплуатации. Кроме того, профили по известному уровню техники не обеспечивают увеличения до максимума ресурса до разрушения от усталости при изгибе при большом моменте сил трения.

Существует необходимость в многоручьевом ремне, имеющем увеличенный ресурс до разрушения от усталости при изгибе при большом моменте сил трения. Также существует необходимость в многоручьевом ремне, имеющем профиль вершины выступа, обеспечивающий минимизацию растрескивания вершины выступа. Существует необходимость в многоручьевом ремне, имеющем профиль вершины выступа, обеспечивающий минимизацию контактной деформации на поверхности контакта между выступом и шкивом. Существует необходимость в многоручьевом ремне, имеющем вершину выступа с вогнутой поверхностью, образованной на плоской поверхности между боковыми поверхностями выступа. Существует необходимость в многоручьевом ремне, имеющем уменьшенное контактное нормальное усилие. Настоящее изобретение отвечает данным потребностям.

Краткое изложение сущности изобретения

Главная задача изобретения состоит в создании многоручьевого ремня, имеющего повышенный ресурс до разрушения от усталости при изгибе ремня.

Другая задача изобретения состоит в создании многоручьевого ремня, имеющего повышенный ресурс до разрушения от усталости при изгибе при большом моменте сил трения.

Еще одна задача изобретения заключается в создании многоручьевого ремня, имеющего профиль вершины выступа, позволяющий свести к минимуму растрескивание вершины выступа.

Еще одна задача изобретения заключается в создании многоручьевого ремня, имеющего профиль вершины выступа, обеспечивающий минимизацию контактной деформации на поверхности контакта между выступом и шкивом.

Еще одна задача изобретения заключается в создании многоручьевого ремня, имеющего вершину выступа с вогнутой поверхностью, находящейся на плоской поверхности между боковыми поверхностями выступа.

Еще одна задача изобретения заключается в создании многоручьевого ремня, имеющего уменьшенное контактное нормальное усилие.

Другие особенности изобретения будут указаны или станут очевидными из нижеприведенного описания изобретения и сопровождающих чертежей.

В соответствии с изобретением разработан многоручьевой ремень, в котором вершина выступа имеет вогнутую дугообразную поверхность, расположенную между по существу плоскими поверхностями, которые, в свою очередь, расположены между боковыми поверхностями выступа. По существу плоские поверхности находятся рядом с криволинейными поверхностями, которые соединены с боковыми поверхностями выступа. Профиль выступа по изобретению и структура смеси, из которой образован выступ, позволяют существенно уменьшить растрескивание вершины выступа, что приводит к существенному уменьшению усталости ремня при изгибе под действием большого приложенного момента сил трения. Кроме того, профиль выступа по изобретению и структура смеси, из которой образован выступ, позволяют существенно уменьшить сильно локализованное напряжение/деформацию при растяжении на вершине выступа и сильно локализованное напряжение сдвига на боковой поверхности выступа, в результате чего существенно уменьшается растрескивание вершины выступа и срабатывание выступа. Ремень по изобретению также отличается существенно уменьшенным контактным нормальным усилием, в результате чего увеличивается эксплуатационная долговечность ремня.

Краткое описание чертежей

Сопровождающие чертежи, которые включены в описание и образуют его часть, иллюстрируют предпочтительные варианты осуществления настоящего изобретения и вместе с описанием служат для разъяснения принципов изобретения.

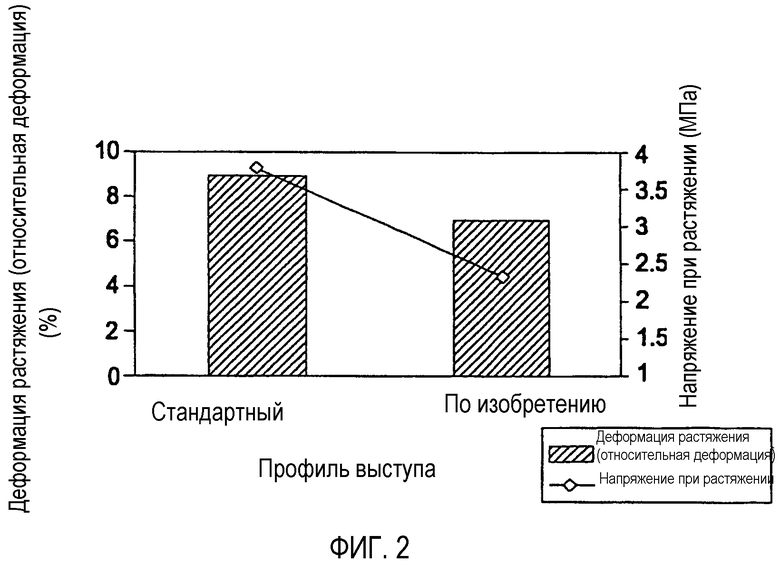

Фиг. 1 представляет вид с торца ремня по изобретению.

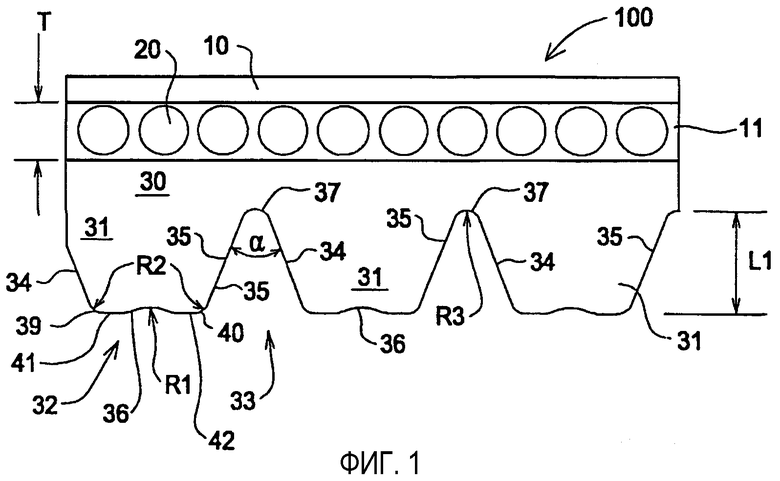

Фиг. 2 представляет собой график, иллюстрирующий уменьшенное напряжение/деформацию при растяжении вершины выступа для выступа по изобретению.

Фиг. 3 представляет собой график, показывающий распределение уменьшенного сильно локализованного контактного нормального усилия при оптимизированном профиле поверхности контакта между выступами и шкивом.

Фиг. 4 представляет собой поперечное сечение ремня по изобретению, иллюстрирующее контактное нормальное усилие.

Подробное описание предпочтительного варианта осуществления

Фиг. 1 представляет вид с торца ремня по изобретению. Описанный профиль вершины выступа и конструкция выступа позволяют свести к минимуму растрескивание вершины выступа и контактную деформацию поверхности контакта между выступом и шкивом и тем самым повысить усталостную прочность при изгибе ремня при приложении большого крутящего момента. Ремень по изобретению контактирует с двумя или более желобчатыми шкивами. Крутящий момент передается от ведущего шкива к ведомому шкиву за счет фрикционного контакта между поверхностью ремня с выступами и поверхностью шкива с канавками.

Ремень 100 по изобретению имеет слой 10 над кордами, растяжимые корды 20, слой 30 под кордами и выступы 31.

Для образования слоя 10 над кордами используется найлоновая ткань, армированная короткими волокнами. К другим материалам, которые могут быть использованы для образования слоя 10 над кордами, относятся тканые материалы из найлона и сложного полиэфира. Толщина слоя над кордами находится в диапазоне приблизительно от 0,40 мм до 0,55 мм.

Растяжимые корды 20 могут включать в себя корд с высоким модулем упругости, такой как корды из ароматического полиамида, имеющие диаметр корда, составляющий приблизительно от 0,65 мм до 0,80 мм, и расстояние между кордами, соответствующее приблизительно 22˜26 нитям корда на 25 мм ширины ткани. Корды 20 заделаны в адгезионную смолу 11, имеющую модуль продольной упругости (модуль Юнга), находящийся в диапазоне приблизительно от 40 до 60 МПа. Корды 20 также могут включать в себя корды из сложного полиэфира, имеющие диаметр корда, составляющий приблизительно от 0,85 мм до 0,94 мм, и расстояние между кордами, соответствующее приблизительно 20-22 нитям корда на 25 мм ширины ткани. Корды 20 заделаны в адгезионную смолу 11, имеющую модуль продольной упругости (модуль Юнга), находящийся в диапазоне приблизительно от 25 до 40 МПа. К другим материалам, используемым для растяжимых кордов, также относятся ароматический полиамид, сложный полиэфир, найлон 4,6 или найлон 6,6 и их эквиваленты. Общая толщина Т слоя, образуемого кордами, находится в диапазоне приблизительно от 0,75 мм до 1,10 мм.

Композиция, из которой образованы слой 30 под кордами и выступы, содержит резиновую смесь, усиленную наполнителем и имеющую модуль свилеватости в интервале приблизительно от 10 до 40 МПа при 100°С. Усиливающий наполнитель содержит приблизительно от 30 до 60 весовых частей диоксида кремния, приблизительно от 5 до 30 весовых частей углеродной сажи и приблизительно от 3 до 8 весовых частей коротких волокон на 100 весовых частей эластомера. Армирующие короткие волокна имеют среднюю длину от 1 до 6 мм и ориентированы в направлении ширины ремня. Армирующие короткие волокна могут содержать синтетический материал, такой как найлон, винилон (ацеталированное волокно из поливинилового спирта), сложный полиэфир, ароматический полиамид или комбинацию этих веществ, или их эквиваленты. Армирующие короткие волокна также могут содержать натуральный материал, такой как хлопок, древесная целлюлоза, комбинацию этих материалов и их эквиваленты. Слой 30 под кордами может содержать любой натуральный каучук, синтетический каучук или любую их комбинацию, используемую в отрасли, связанной с изготовлением ремней, и их эквиваленты.

Выступ 31 имеет высоту L1, составляющую приблизительно от 1,6 мм до 2,0 мм. Вершина 32 выступа имеет криволинейную поверхность 36, имеющую форму синусоиды. Угол α канавки 33 между выступами находится в диапазоне приблизительно от 34° до 46°. Поверхность 36 имеет вогнутую форму и имеет форму синусоиды с амплитудой волны, составляющей приблизительно 0,15-0,50 мм, и длиной волны, составляющей приблизительно 0,5-3,0 мм, и размер от центра дуги до вершины канавки выступа, составляющий приблизительно 1,3-1,8 мм. Поверхность 36 также может иметь круглую дугообразную форму с радиусом, составляющим приблизительно от 1,2 мм до 5,0 мм, или может иметь параболическую форму.

Каждая из криволинейных поверхностей 39 и 40 имеет радиус R2. Поверхности 39, 40 соединяют по существу плоские поверхности 41, 42 с соответствующими боковыми поверхностями 34, 35 выступа. Радиус R2 находится в диапазоне приблизительно от 0,20 мм до 0,75 мм.

Криволинейная поверхность 37 с радиусом R3 соединяет соседние боковые поверхности 34, 35 выступов. Поверхность 37 имеет радиус, находящийся в диапазоне приблизительно от 0,15 мм до 0,45 мм.

Профиль выступа по изобретению и структура смеси, из которой образован выступ, позволяют существенно уменьшить растрескивание вершины выступа, что приводит к существенному уменьшению усталости ремня при изгибе под действием большого приложенного момента сил трения. Смесь содержит:

Кроме того, профиль выступа по изобретению и структура смеси, из которой образован выступ, позволяют существенно уменьшить сильно локализованное напряжение/деформацию при растяжении на вершине выступа и сильно локализованное напряжение сдвига на боковой поверхности выступа, в результате чего существенно уменьшается растрескивание вершины выступа и срабатывание выступа. Плавные криволинейные поверхности 39, 40 позволяют минимизировать сосредоточенную контактную деформацию, обусловленную заклиниванием выступа в канавке шкива.

Фиг. 2 представляет собой график, иллюстрирующий уменьшенное напряжение/деформацию при растяжении вершины выступа для выступа по изобретению. При использовании конструкции выступа по изобретению поверхность 36 вершины выступа способствует сведению к минимуму высокого напряжения/деформации вершины выступа при растяжении во время изгибания назад на плоском шкиве. Плавные криволинейные поверхности 39, 40, каждая из которых имеет радиус R2, обеспечивают минимизацию сосредоточенной контактной деформации, обусловленной заклиниванием выступа в канавке шкива. Кроме того, модуль упругости смеси, из которой образован выступ, при изгибе обеспечивает уменьшение напряжения в вершине выступа при растяжении и минимизацию теплообразования в выступе при большой частоте вращения, выраженной в оборотах в минуту, вследствие гистерезисных потерь энергии смеси, из которой образован выступ. Модуль свилеватости смеси, из которой образован выступ, составляет приблизительно 32 МПа при 100°С.

Фиг. 3 представляет собой график, показывающий распределение уменьшенного сильно сосредоточенного контактного нормального усилия при оптимизированном профиле поверхности контакта выступа со шкивом. Модификация поверхности контакта выступа со шкивом по изобретению позволяет оптимизировать распределение контактного нормального усилия по боковой поверхности выступа и дуге контакта ремня со шкивом, см. фиг. 3. Угол канавки шкива, показанный на фиг. 3, составляет 40°, при этом шкив контактирует с ремнем, имеющим угол α канавки, составляющий 42°. Это "несовпадение" углов канавок обеспечивает минимизацию сдвиговой деформации выступа и уменьшение износа выступа, обусловленное распределением сильно локализованного контактного нормального усилия. Это, в свою очередь, приводит к увеличению срока службы ремня за счет уменьшения рабочих сил. Поверхность контакта между канавкой шкива и выступом также обеспечивает уменьшение шума при проскальзывании выступа при оптимизированном неточном соответствии выступа и канавки шкива.

Фиг. 4 представляет собой поперечное сечение ремня по изобретению, показывающее контактное нормальное усилие. Нормальные усилия N действуют на боковые поверхности 34, 35 выступов.

Несмотря на то, что здесь был описан ряд вариантов осуществления изобретения, для специалистов в данной области техники очевидно, что могут быть выполнены изменения конструкции и взаимного расположения деталей, не отходя от существа и объема изобретения, описанного здесь. Кроме того, приведенное описание представлено только в качестве примера, и объем изобретения должен быть ограничен только формулой изобретения при толковании ее с учетом известного уровня техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОРЕБЕРНЫЙ ШКИВ И СИСТЕМА С МНОГОРЕБЕРНЫМ ШКИВОМ | 2006 |

|

RU2360165C1 |

| РЕМЕНЬ БЕССТУПЕНЧАТО-РЕГУЛИРУЕМОЙ ПЕРЕДАЧИ | 2010 |

|

RU2514525C2 |

| ПРИВОДНОЙ РЕМЕНЬ | 2007 |

|

RU2397383C2 |

| СИСТЕМА РЕМЕННОЙ ПЕРЕДАЧИ И РЕМЕНЬ, ИСПОЛЬЗУЕМЫЙ В ДАННОЙ СИСТЕМЕ | 2009 |

|

RU2507424C2 |

| СИЛОВОЙ ТРАНСМИССИОННЫЙ РЕМЕНЬ И РЕМЕННАЯ БЕССТУПЕНЧАТО-РЕГУЛИРУЕМАЯ ТРАНСМИССИЯ | 2014 |

|

RU2619355C2 |

| ПРИВОДНОЙ РЕМЕНЬ | 2008 |

|

RU2445528C1 |

| ПОЛИУРЕТАНОВЫЙ ПРИВОДНОЙ РЕМЕНЬ | 2009 |

|

RU2458939C2 |

| ПЕРЕДАЧА С СИНХРОННЫМ ПЛОСКИМ РЕМНЕМ | 2008 |

|

RU2461754C2 |

| ПРИВОДНОЙ РЕМЕНЬ | 2013 |

|

RU2621808C2 |

| СИСТЕМА РЕМЕННОГО ПРИВОДА | 2005 |

|

RU2355924C1 |

Изобретение относится к конструкции многоручьевых ремней. Ремень 100 содержит эластомерное тело 10, растяжимый элемент 20, размещенный в эластомерном теле 10, и поверхность, входящую в контакт со шкивом. Поверхность, входящая в контакт со шкивом, имеет выступ 31, проходящий в продольном направлении ремня. Выступ 31 имеет вершину 32, имеющую вогнутую дугообразную поверхность 36, находящуюся между плоскими поверхностями 41, 42, которые, в свою очередь, расположены между боковыми поверхностями 34, 35 выступа 31. Технический результат заключается в увеличении эксплуатационной долговечности ремня. 7 з.п. ф-лы, 4 ил.

| СВЕКЛОУБОРОЧНАЯ МАШИНА | 1931 |

|

SU34225A1 |

| US 4944717 А, 31.07.1990 | |||

| US 5492507 А, 20.02.1996 | |||

| Плоский приводной ремень | 1978 |

|

SU796557A1 |

| КЛИНОВИДНЫЙ РЕМЕНЬ | 1992 |

|

RU2066802C1 |

Авторы

Даты

2006-02-27—Публикация

2003-01-13—Подача