ПРЕДПОСЫЛКИ К ИЗОБРЕТЕНИЮ - ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Это изобретение относится к передаче с синхронным плоским ремнем, как указано во введении к пункту 1 формулы изобретения. Его можно отнести к кодам МКП F16H 7/02, F16H 55/30 и F16H 55/36.

ПРЕДПОСЫЛКИ К ИЗОБРЕТЕНИЮ - ОБЗОР УРОВНЯ ТЕХНИКИ - ИСТОРИЯ ИЗОБРЕТЕНИЯ

С тех пор как в своей повседневной жизни человечество начало применять технику, оно столкнулось с проблемой трения. Из-за него, например, в двигатель внутреннего сгорания необходимо подать больше энергии в виде топлива, чтобы получить номинальные рабочие характеристики, чем это было бы необходимо согласно законам термодинамики. Это происходит в силу того, что трение мешает движению частей двигателя и поэтому часть поданного топлива надо потратить для преодоления этого трения, при этом выделяется тепло, которое бесполезно рассеивается в окружающей среде. Несмотря на все наши достижения в областях электроники, генной инженерии или нанотехнологии, мы очевидно не может справиться с трением. Вместо этого мы пытаемся снизить его, снабжая, например, наши машины смазкой, которая стала такой же привычной, как законы природы. При этом мы явно забыли о простых механических решениях, хотя человек с удовольствием использует их на коне-качалке в свои первые годы жизни и в кресле-качалке в последние годы жизни. Этот принцип заключается в том, чтобы не скользить вдоль поверхности, а катиться по поверхности.

Отсюда рождается это изобретение. Цель заключается в том, чтобы посредством качения передавать вращательное движение в наших машинах.

Ошибочно часто полагают, что плоское зубчатое колесо, например, с системой эвольвентных зубьев, которое очень широко распространено, например, в коробках передач автомобилей, выполняет такое движение качения. К сожалению, это не так, ибо иначе мы могли хотя бы отказаться от масла в коробке передач. При медленной эмуляции движения (см. http://de.wikipedia.org/wiki/Bild:Involute_wheel.gif), которое совершает зуб, находящийся в зацеплении с системой зубьев другого ответного зубчатого колеса, можно легко заметить, что сначала зуб скользит по ответному зубу, затем катится по кругу качения и впоследствии вновь скользит по ответному зубу. При этом на зубьях возникают повреждения поверхности (питинг). Движение качения выполняется только на основной окружности. По этой окружности прокатывается инструмент при формировании профиля зубьев. Выше и ниже основной окружности происходит скольжение, которое создает потребляющее энергию динамическое трение.

Как логическое следствие здесь предлагается разрешить зубу зацепляться за систему зубьев ответного зубчатого колеса только на основной окружности. Можно легко представить это в виде зубчатой рейки, которая уменьшена до тонкого слоя вокруг линии качения. С первого взгляда такая конструкция представляется неосуществимой, поскольку ответный зуб с таким маленьким выступом в направлении высоты зуба вряд ли будет иметь необходимую прочность (коробление), чтобы выдержать усилие входящего в зацепление зуба. Более того, как можно передать усилие в зубчатой рейке или на зубчатом колесе? Здесь наступает очередь следующего шага изобретения. Система слоя с тонким зубом формируется не как работающий на сжатие элемент, а как работающий на растяжение элемент. Хорошо известно, что тонкие слои способны передавать большие нагрузки натяжения. Тем не менее здесь также возникает проблема передачи усилия, которое приложено зацепляющимся зубом к ответной системе зубьев.

Поэтому в следующем шаге изобретения работающий на растяжение слой формируется гибким и направляется вокруг зубчатого колеса. Однако такой направленный работающий на растяжение слой будет защемляться в системе зубьев при приложении к его концам силы натяжения, при этом снова может возникнуть сила трения. Это необходимо предотвратить, а именно гибкий тонкий слой с ответной системой зубьев должен направляться на определенном расстоянии от вала зубчатого колеса. Это заданное расстояние реализуется на обычном ответном зубчатом колесе с помощью подшипника на этом ответном зубчатом колесе. Однако такой подшипник невозможен для тонкого гибкого слоя ответной системы зубьев. Здесь наступает очередь следующего шага изобретения. А именно, такая опорная функция выполняется в радиальном направлении с помощью цилиндрических дисков, имеющих заранее заданный одинаковый диаметр и заранее заданную ширину, которые установлены с двух сторон зубчатого колеса, непосредственно рядом с зубчатым колесом, и соосно с валом зубчатого колеса. Тем самым определен диаметр, который больше, чем диаметр окружности основания системы зубьев зубчатого колеса. Так что теперь при приложении силы натяжения к его концам этот тонкий гибкий слой с системой ответных зубьев может опираться в радиальном направлении на цилиндрические периферийные поверхности с двух сторон рядом с зубчатым колесом и выполнять движение вокруг зубчатого колеса при движении чистого качения.

Теперь может быть решена проблема передачи усилия, которое приложено зацепляющимся зубом к ответной системе зубьев. А именно, тонкий слой ответной системы зубьев поддерживается непосредственно рядом с цилиндром качения, который определяется периферийными поверхностями цилиндрических дисков, расположенных рядом с зубчатым колесом, по направлению касательной к этому цилиндру качения системы зубьев зубчатого колеса. А именно, вдоль полной окружности намотки между тонким гибким слоем ответной системы зубьев и цилиндром качения, который определен периферийными поверхностями цилиндрических дисков. В отличие от зацепления двух зубчатых колес сила зацепления зубчатого колеса с тонким гибким слоем ответной системы зубьев предается не в одной точке контакта между двумя зубьями, а с помощью последовательности опорных линий, которые тонкий гибкий слой ответной системы зубьев образует вместе с системой зубьев зубчатого колеса вдоль окружности намотки. Конкретно, каждый зуб зубчатого колеса толкает вперед в направлении движения зубчатого колеса вдоль по окружности намотки зуб тонкого гибкого слоя ответной системы зубьев, как конь тянет свою упряжь. Зуб зубчатого колеса, который входит в новое зацепление, сначала касается зуба тонкого гибкого слоя ответной системы зубьев, когда при виде сбоку зубчатого колеса линия, которая проходит от центра зубчатого колеса через ось симметрии нового входящего в зацепление зуба, расположена перпендикулярно к тонкому подходящему распрямленному гибкому слою ответной системы зубьев. Начиная отсюда новый зуб образует опорную линию, которая проходит рядом с цилиндром качения и выровнена параллельно оси цилиндра качения (в системе прямозубого цилиндрического колеса). Однако новый входящий в зацепление зуб должен нести свою нагрузку не в одиночку, а разделить нагрузку вместе с другими тянущими зубьями вдоль окружности намотки, как отдельные спортсмены при перетягивании каната.

За счет образования таких пар зубчатого колеса и соседних цилиндрических дисков с одной стороны и тонкого гибкого слоя ответной системы зубьев с другой стороны можно передавать вращательное движение за счет чистого качения.

При использовании таких пар для передачи движения чистым качением, например, для привода распределительного вала коленчатым валом, оба цилиндрических диска с двух сторон зубчатого колеса и зубчатое колесо могут быть жестко соединены с валом. Для применения в управляемой коробке передач цилиндрические диски с двух сторон зубчатого колеса в следующем шаге изобретения, например, могут быть жестко соединены с валом, а зубчатое колесо может быть соединено с валом управляемым механическим соединением. При этом зубчатые колеса, которые еще не обеспечивают передачу усилия на вал (управляемое механическое соединение еще не установлено), вращаются на этом валу, приводимые тонким гибким слоем ответной системы зубьев, например, при холостом ходе, облегая тем самым включение сцепления.

Однако в действительности изобретение еще не раскрыто полностью. Ибо этот тонкий гибкий слоя ответной системы зубьев должен естественно изгибаться при движении и поэтому необходима энергия на деформацию. Поэтому все наши усилия для устранения динамического трения окажутся напрасными, если теперь сэкономленное топливо придется тратить на создание энергии для деформации тонкого гибкого слоя ответной системы зубьев. Однако здесь мой опыт по конструированию крыльев, состоящих из тонких слоев из композитного материала с углеродными волокнами, может неожиданно обеспечить дальнейшее продвижение. А именно, первоначально незначительное повреждение, едва заметное снаружи, может развиться за счет ударного воздействия на такой тонкий слой до катастрофического отказа для воздушного судна, при расслоении конфигурации слоев под действием рабочей нагрузки, начиная с состояния незначительного повреждения, которое с течением времени занимает большую площадь и в результате приводит к поломке структуры крыла.

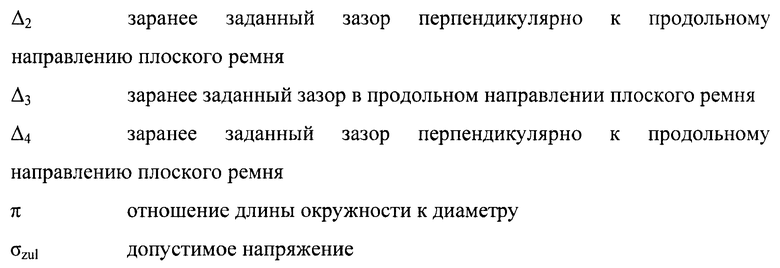

Причину этого можно понять после небольшого математического анализа. Как известно, момент инерции однородного слоя с толщиной t0 и шириной b0 равен:

;

;

с другой стороны, момент инерции слоя, который состоит из отдельных не соединенных друг с другом тонких слоев, каждый с толщиной t=t0/n (n=2, 3, 4,…) (всего n тонких отдельных слоев) и с шириной b0 каждого отдельного тонкого слоя из b слоев и с моментом инерции каждого:

In=b0·(t0/n)3/12;

и более того, полный момент инерции слоя из n отдельных тонких слоев равен:

I=n·In=n·b0·(t0/n)3/12=I0/n2;

то есть если слой с той же полной толщиной t0, как у однородного слоя, состоит, например, из 10 отдельных тонких не соединенных друг с другом слоев (n=10), то удивительно, но такой полный слой имеет момент инерции в 100 раз меньше, что в свою очередь приводит к другому модулю упругости Е и к другой жесткости к изгибу. Таким образом, расслоившееся крыло обладает только малой долей исходной жесткости к изгибу и неизбежно должно сломаться.

Это явление имеет катастрофические последствия для крыла, но гораздо более приятные последствия для тонкого гибкого слоя с ответной системой зубьев. Ибо поскольку величина энергии деформации, необходимой для обеспечения вращения тонкого гибкого слоя ответной системы зубьев, пропорциональна величине жесткости при изгибе, то при образовании тонкого гибкого слоя ответной системы зубьев из n отдельных тонких слоев с одинаковой суммарной толщиной энергию деформации, необходимую для обеспечения движения, можно уменьшить до малой доли, равной 1/n2 от исходного значения (для n=1).

Более того, известно, что тонкие слои, в частности металлические слои, можно изготавливать методом холодной прокатки и при этом они обладают большой прочностью на разрыв. Это значит, что тонкий гибкий слой ответной системы зубьев из набора n отдельных тонких слоев работает не только почти без потребления энергии деформации, но также тонкий гибкий слой ответной системы зубьев из набора n отдельных тонких слоев, как ни удивительно, имеет более высокую прочность на разрыв, чем идентичный по полной толщине тонкий гибкий слой ответной системы зубьев, имеющий один слой. Поэтому можно либо уменьшить полную толщину тонкого гибкого слоя ответной системы зубьев из набора n отдельных тонких слоев относительно рассчитанного значения для реализации с одним слоем, либо можно увеличить коэффициент запаса прочности на разрыв.

Теперь с помощью описанных здесь элементов изобретения согласно этому изобретению можно модернизировать редукторы, системы главного привода, системы вторичного привода, муфты и т.п.

Более того, для коммерческого всемирного применения этого изобретения важно, чтобы изобретение можно было хорошо интегрировать в уже имеющуюся систему деталей машин. Таким образом, большое преимущество при использовании зубчатых колес, которые входят в зацепление с тонким гибким слоем ответной системы зубьев, дает использование уже применяемых унифицированных зубчатых колес.

Здесь описана история этого изобретения. Далее описаны дополнительные элементы данного изобретения.

ПРЕДПОСЫЛКИ К ИЗОБРЕТЕНИЮ - ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ -ОБСУЖДЕНИЕ

Теперь займемся обсуждением известного уровня техники. При этом в последующем тонкий гибкий слой ответной системы зубьев будет называться плоским ремнем, имеющим последовательность отверстий, и в последующем система зубьев зубчатого колеса будет называться последовательностью выступов, а цилиндрические диски, которые расположены рядом с зубчатым колесом с двух его сторон, будут называться шкивами.

Передачи с синхронным плоским ремнем в технологии передач в широком смысле применяются для синхронной передачи вращательного движения. Они в основном состоят из, по меньшей мере, одного цилиндрического ведущего шкива и по меньшей мере одного цилиндрического ведомого шкива, одного плоского ремня открытой или закрытой конструкции и устройства натяжения для плоского ремня, при этом плоский ремень образует вместе со шкивами в результате силы статического трения, которая действует вдоль окружности намотки между плоским ремнем и соответствующим шкивом, силы фрикционного соединения, и при этом плоский ремень образует вместе со шкивами в результате зацепления последовательности отверстий на плоском ремне с последовательностью выступов на соответствующем шкиве вдоль окружности намотки между плоским ремнем и соответствующим шкивом дополнительно к упомянутому выше фрикционному соединению еще механическое соединение.

Передачи с синхронным плоским ремнем в сравнении с другими синхронными передачами, например передачей с роликовой цепью и передачей с зубчатым ремнем, имеют следующие преимущества: низкий уровень шума благодаря аэродинамически гладкой поверхности плоского ремня, низкие расходы на производство благодаря простой конструкции плоского ремня и отсутствие эффекта многоугольника благодаря опоре плоского ремня на рабочую поверхность цилиндрического шкива.

Тем не менее до настоящего времени передачи с синхронным плоским ремнем не нашли широкого распространения, так как в известных передачах с плоскими ремнями зацепление качения между отверстиями плоского ремня и выступами шкива не позволяло получить чистое качение. Поэтому при эксплуатации передачи с синхронным плоским ремнем возникали фрикционные потери и повышенный износ. Более того, движущиеся плоские ремни не были образованы из отдельных тонких разделенных слоев, поэтому при вращении надо было затрачивать большую энергию на деформации.

В частности, в приводах с синхронными плоскими ремнями согласно патентам США 1,683,955 (11.09.1928), США 2,408,666 (01.10.1946), США 3,642,120 (15.02.1972), США 3,772,930 (20.11.1973), США 4,568,320 (04.02.1986), WIPO WO 86/01570 (13.03.1986) и США 5,129,865 (14.07.1992) выступы имели круглое поперечное сечение, при этом с помощью таких выступов помимо функции синхронизации выполнялась также функция бокового направления плоского ремня по боковой координате. Более того, между отдельными выступами в направлении окружности шкива плоский ремень в радиальном направлении по отношению к оси шкива опирался на рабочую поверхность соответствующего шкива. При обеих операциях, а именно при входе отверстия на выступ и при выходе отверстия с выступа возникают силы трения. Эти силы трения снижают КПД плоского ремня и вызывают износ как выступов, так и отверстий. Более того, отходы износа, вызываемого силами трения, скапливаются непосредственно в области основания выступов на рабочей поверхности шкива. Такое уменьшение эффективной высоты выступа вместе с расширением отверстия из-за износа может приводить к незацеплению отверстия с выступом, в результате чего плоский ремень еще больше повреждается, и он не может обеспечивать синхронность.

Кроме того, плоские ремни в известных передачах с синхронными плоскими ремнями не изготовлялись с конфигурацией слоев из по меньшей меры одной ленты, имеющей несколько слоев, при этом получалась более высокая жесткость к изгибу и меньшая прочность на разрыв при той же самой полной толщине плоского ремня. При этом не реализовывался фактор высокого КПД, потому что при вращении плоского ремня с одним слоем очевидно нужно затратить большую энергию на деформацию, чем при вращении плоского ремня с несколькими слоями с такой же полной толщиной плоского ремня.

Более того, синхронизация в известных приводах с синхронным плоским ремнем не была управляемой. При этом во время работы было невозможно сдвинуть фазу передачи назад или вперед или во время эксплуатации передачи с синхронным плоским ремнем выключить или включить синхронизацию.

Более того, известные передачи с синхронным плоским ремнем не были унифицированы и также не могли быть интегрированы в стандартную систему деталей машин технологии передач.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ - ЦЕЛЬ И ДОСТИЖЕНИЕ

Целью изобретения является создание передачи с синхронным плоским ремнем, в которой без потери указанных выше преимуществ в сравнении с другими синхронными передачами, например с передачей с роликовой цепью и с передачей с зубчатым ремнем, устранены все из указанных выше недостатков. Эта цель достигается в передаче с синхронным плоским ремнем согласно этому изобретению в соответствии с отличающими особенностями формулы изобретения.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ - СУЩЕСТВЕННЫЕ ОСНОВНЫЕ ЭЛЕМЕНТЫ ИЗОБРЕТЕНИЯ

Для лучшего понимания ниже описываются основные элементы изобретения, причем это описание никак не ограничивает объем изобретения, который определяется в приложенной формуле изобретения и в их юридической интерпретации.

Первым существенным элементом изобретения является передача усилия без силы трения, возникающая при движении чистого качения между плоским ремнем многослойной конструкции и цилиндрическим телом зацепления, имеющим поворотные элементы, на каждом из которых имеется последовательность выступов, и имеющим шкивы, причем качение тела зацепления происходит вдоль продольной оси плоского ремня по плоской стороне ровно расположенного плоского ремня по последовательности отверстий в плоском ремне. А именно, в движущемся плоском ремне последовательность отверстий плоского ремня опирается на последовательность выступов тела зацепления непосредственно по цилиндру качения в направлении, фактически только касательном к этому цилиндру качения. При этом плоский ремень опирается в радиальном направлении по отношению к оси тела зацепления фактически только на шкивы тела зацепления.

Вторым существенным элементом изобретения является то, что вхождение выступов в отверстия и последующее выхождение их происходит без трения. Это реализовано за счет осевого направления плоского ремня за пределами участка зацепления, за счет наличия у отверстий плоского ремня в осевом направлении тела зацепления бокового зазора относительно выступов в области зацепления и за счет направления продольных сторон плоского ремня по обоим внешним шкивам.

Третьим существенным элементом изобретения является возможность создания плоского ремня с высокой прочностью, который за счет своей низкой жесткости относительно изгиба перемещается почти без потребления энергии деформации. Это достигается за счет изготовления плоского ремня бесконечной или открытой конструкции в виде многослойной конструкции из отдельных бесконечных или открытых лент.

Пятым существенным элементом изобретения является возможность, например, на этапе запуска выключать синхронизацию вращательного движения между поворотными элементами и шкивами тела зацепления, и также выполнять это на нескольких телах зацепления в передаче с синхронным плоским ремнем, и впоследствии включать синхронизацию после стабилизации скорости вращения. Это реализовано за счет обеспечения соединения поворотных элементов со шкивами тела зацепления путем управляемого механического соединения, например, с помощью механизма с вытяжной шпонкой или путем управляемого фрикционного соединения, например, с помощью фрикционной муфты.

Шестым существенным элементом изобретения является, например, использование унифицированных зубчатых колес в качестве поворотных элементов, при этом имеющаяся система унификации элементов машин производственных передач расширяется семейством унифицированных плоских ремней и семейством унифицированных шкивов в передаче с синхронным плоским ремнем.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ - ОБЛАСТИ

В будущем возможно применение настоящего изобретения в прецизионной механике, в автомобильной технике, в судостроении, в авиационной технике и в общем машиностроении. При этом передаваемая мощность лежит в диапазоне от нескольких ватт до нескольких сотен киловатт.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На прилагаемых чертежах осуществления изобретения показаны только для примеров, и они никак не ограничивают изобретения, эти чертежи описаны ниже.

Описания по рисункам

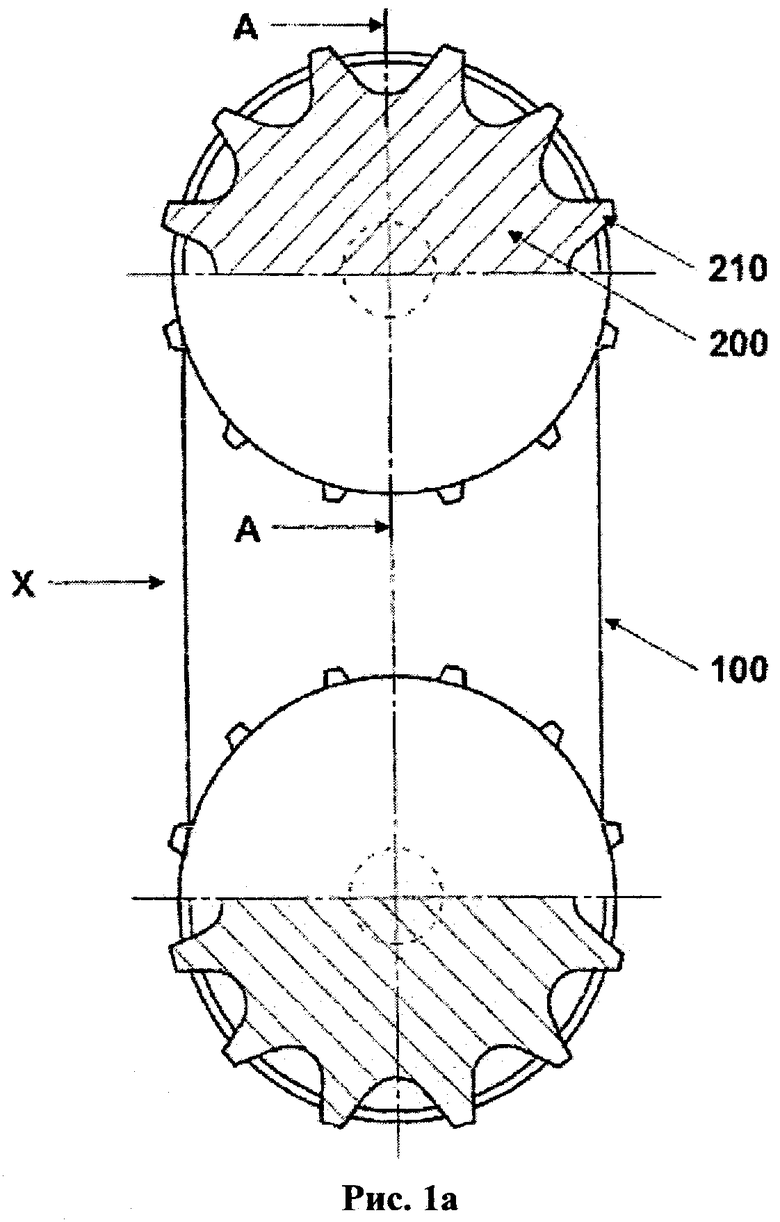

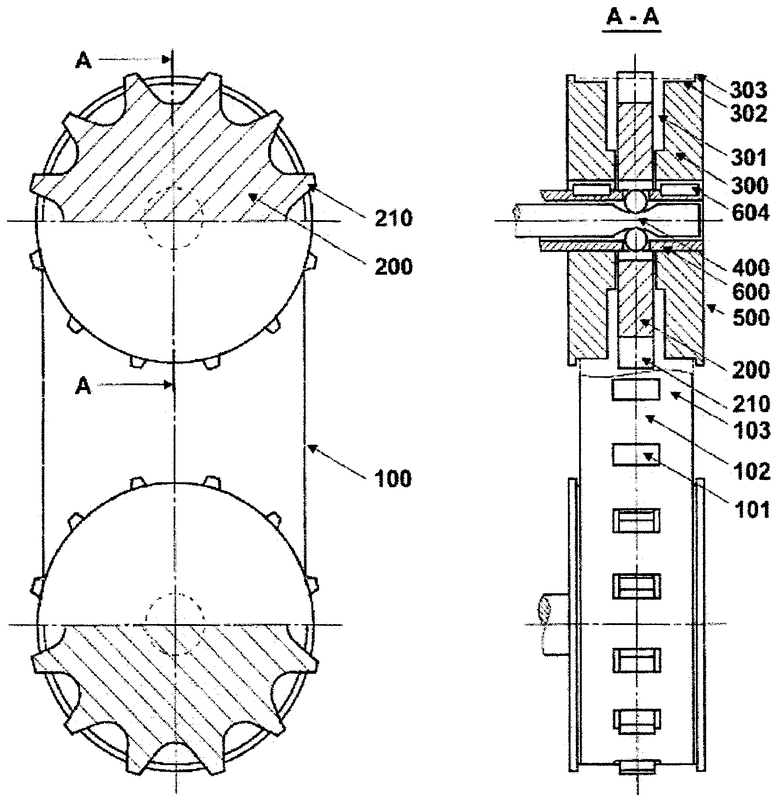

На рис.1а показан вид с частичным разрезом первого осуществления изобретения, имеющего два тела зацепления и плоский ремень, при этом оба тела зацепления используют звездочку в качестве поворотного элемента;

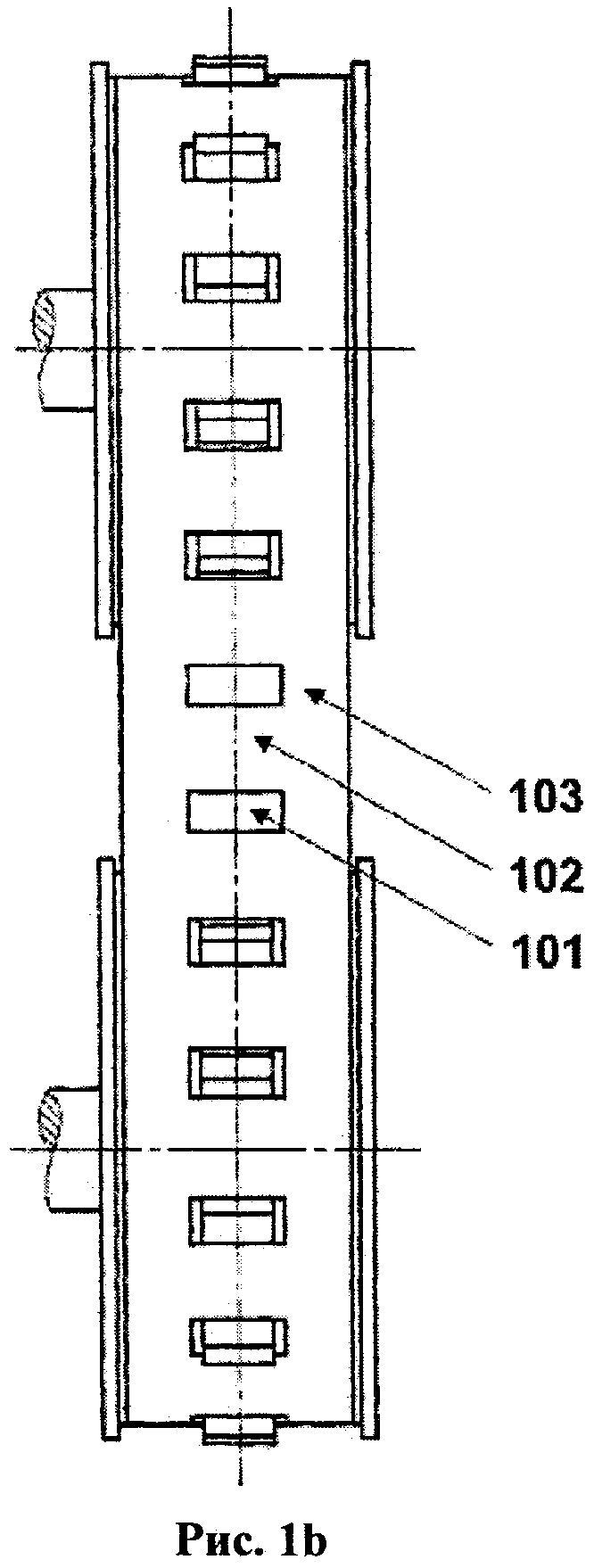

на рис.1b показан вид сбоку на вид с частичным разрезом первого осуществления изобретения с рис.1а;

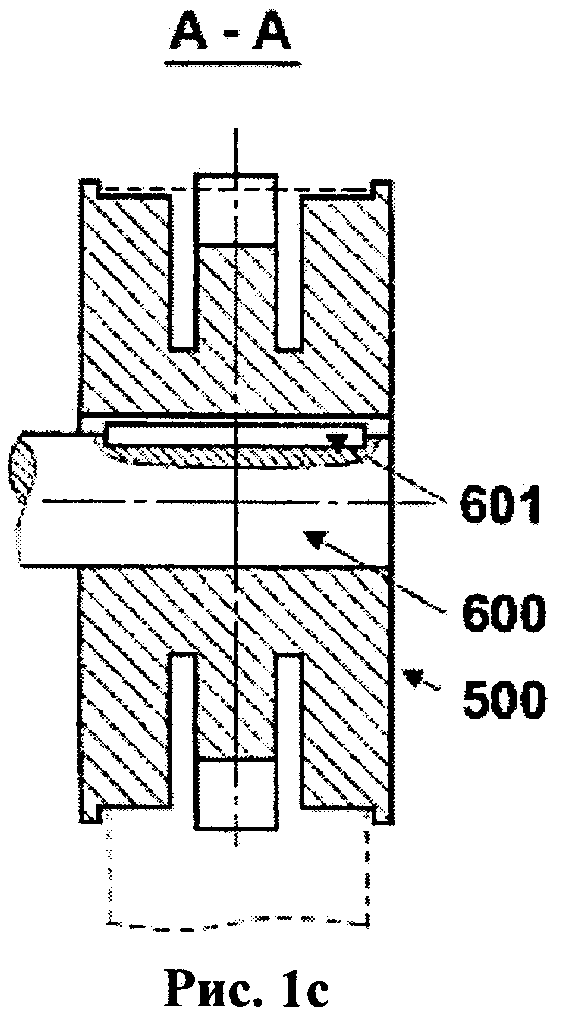

на рис.1с показан вид с частичным разрезом тела зацепления первого осуществления изобретения вдоль линии А-А на рис.1а, при этом поворотный элемент находится в соединении сварного типа с обоими соседними шкивами;

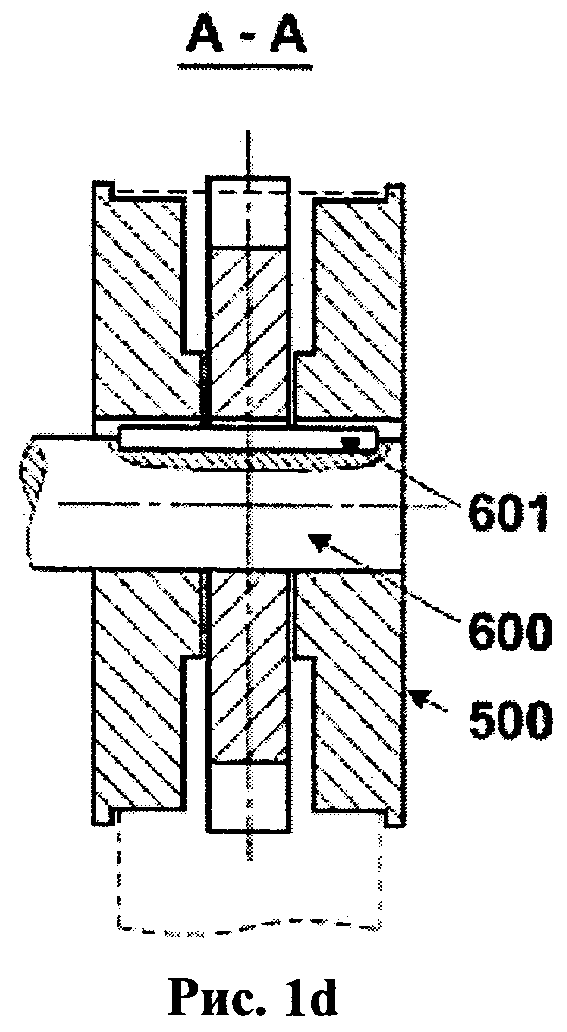

на рис.1d показан вид с разрезом тела зацепления первого осуществления изобретения вдоль линии А-А на рис.1а, при этом поворотный элемент находится в соединении механического типа с обоими соседними шкивами с помощью призматической шпонки;

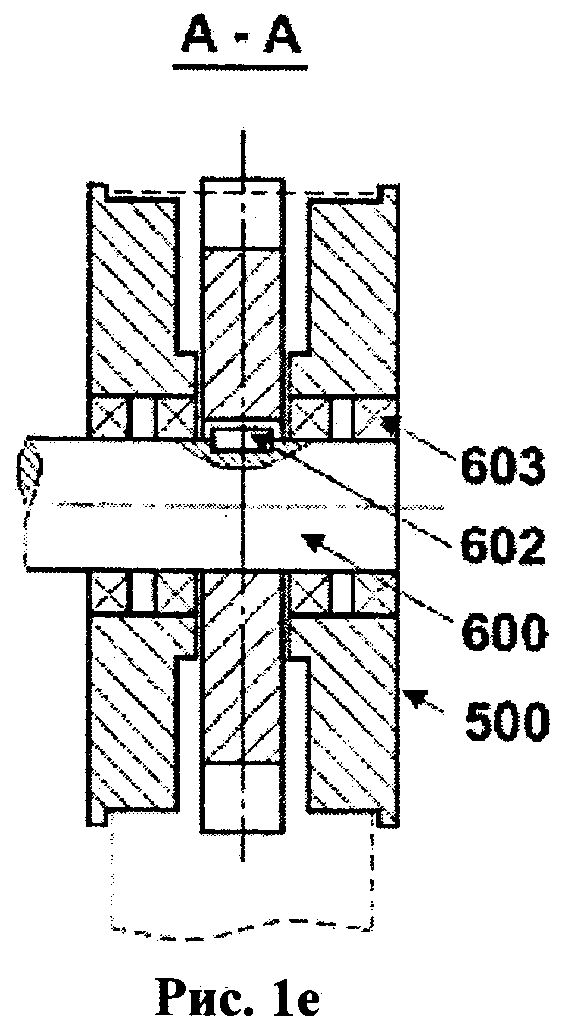

на рис.1е показан вид с разрезом тела зацепления первого осуществления изобретения вдоль линии А-А на рис.1а, при этом поворотный элемент находится в соединении фрикционного типа с обоими соседними шкивами с помощью плоского ремня, который находится в зацеплении с поворотным элементом, с помощью трения покоя между соответствующим работающим на растяжение кордом плоского ремня и соответствующей рабочей поверхностью шкива вдоль окружности намотки между соответствующим работающим на растяжение кордом плоского ремня и соответствующей рабочей поверхностью шкива;

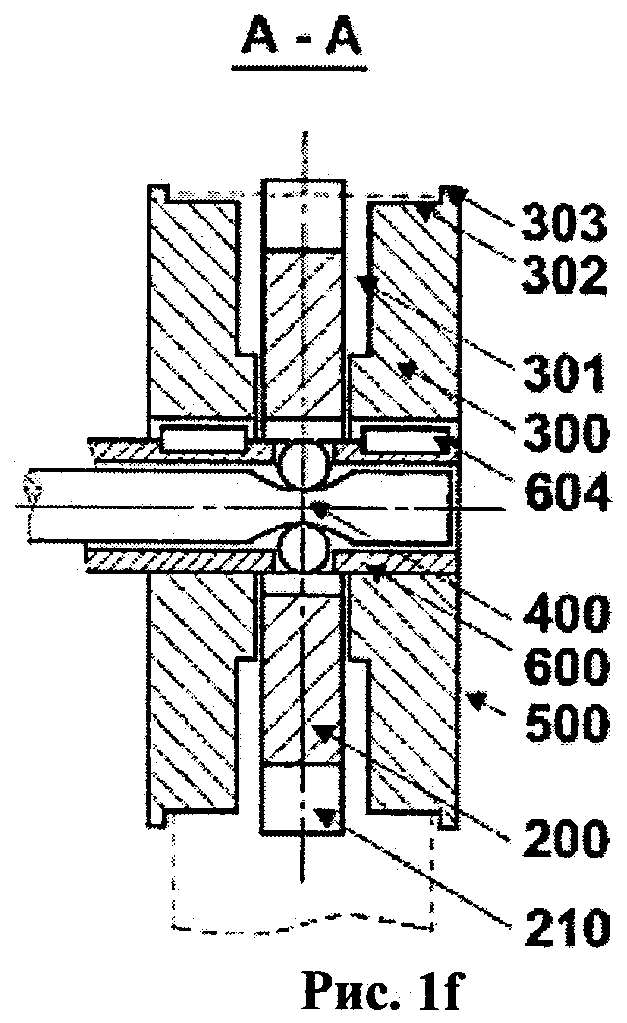

на рис.1f показан вид с разрезом тела зацепления первого осуществления изобретения вдоль линии А-А на рис.1а, при этом поворотный элемент находится в соединении управляемого механического типа с обоими соседними шкивами с помощью механизма с вытяжной шпонкой и пары призматических шпонок средней длины;

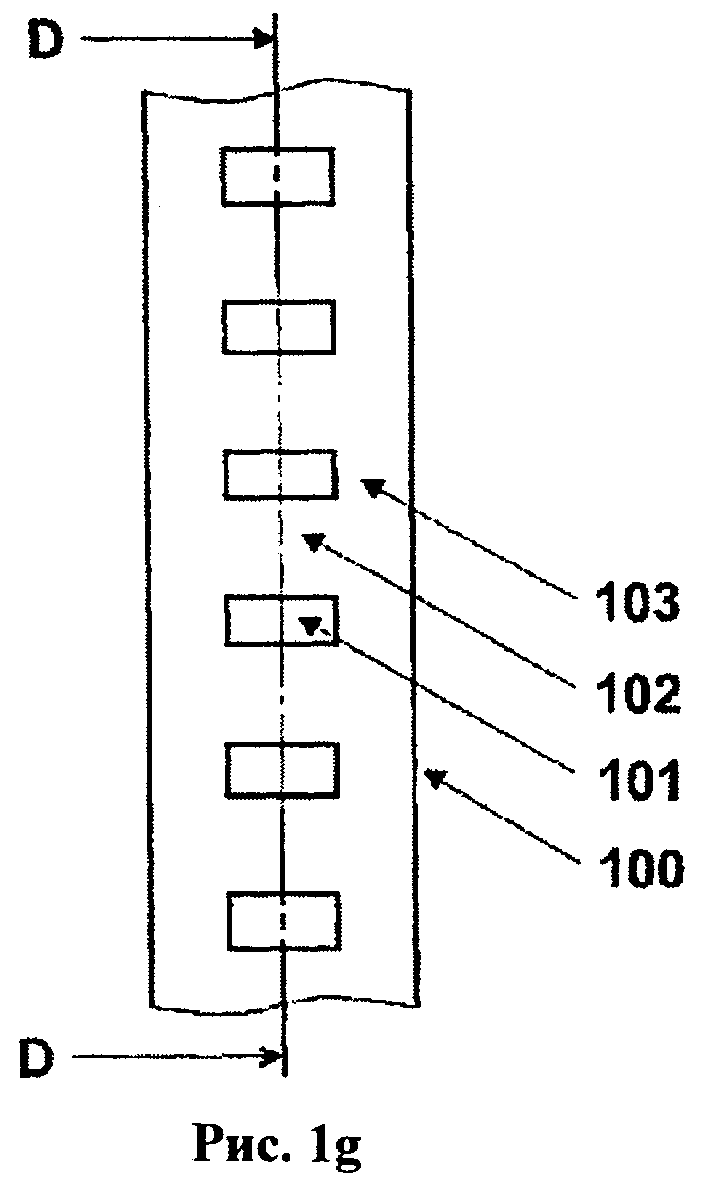

на рис.1g показана часть плоского ремня первого осуществления изобретения при виде с направления Х на рис.1а;

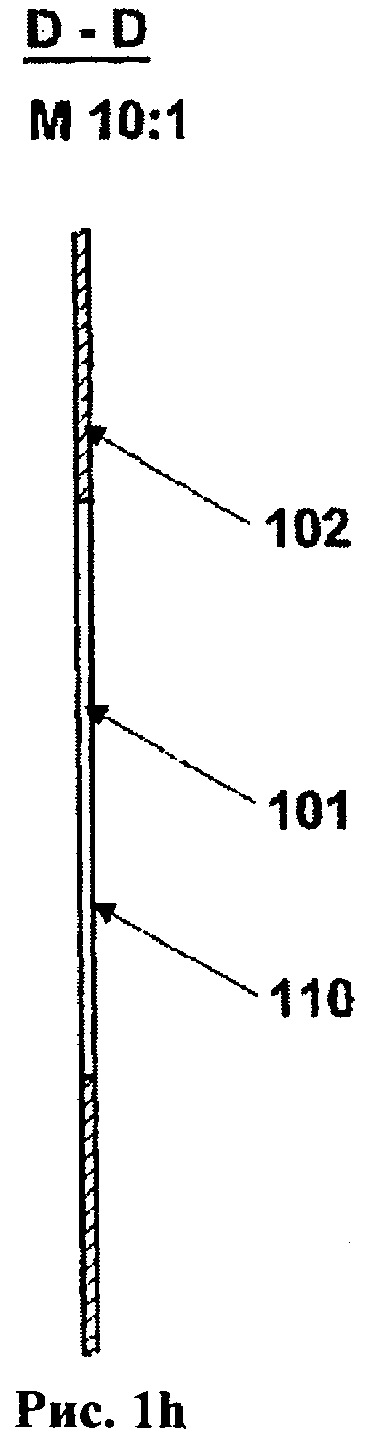

на рис.1h показан вид с разрезом части плоского ремня первого осуществления изобретения вдоль линии D-D на рис.1g;

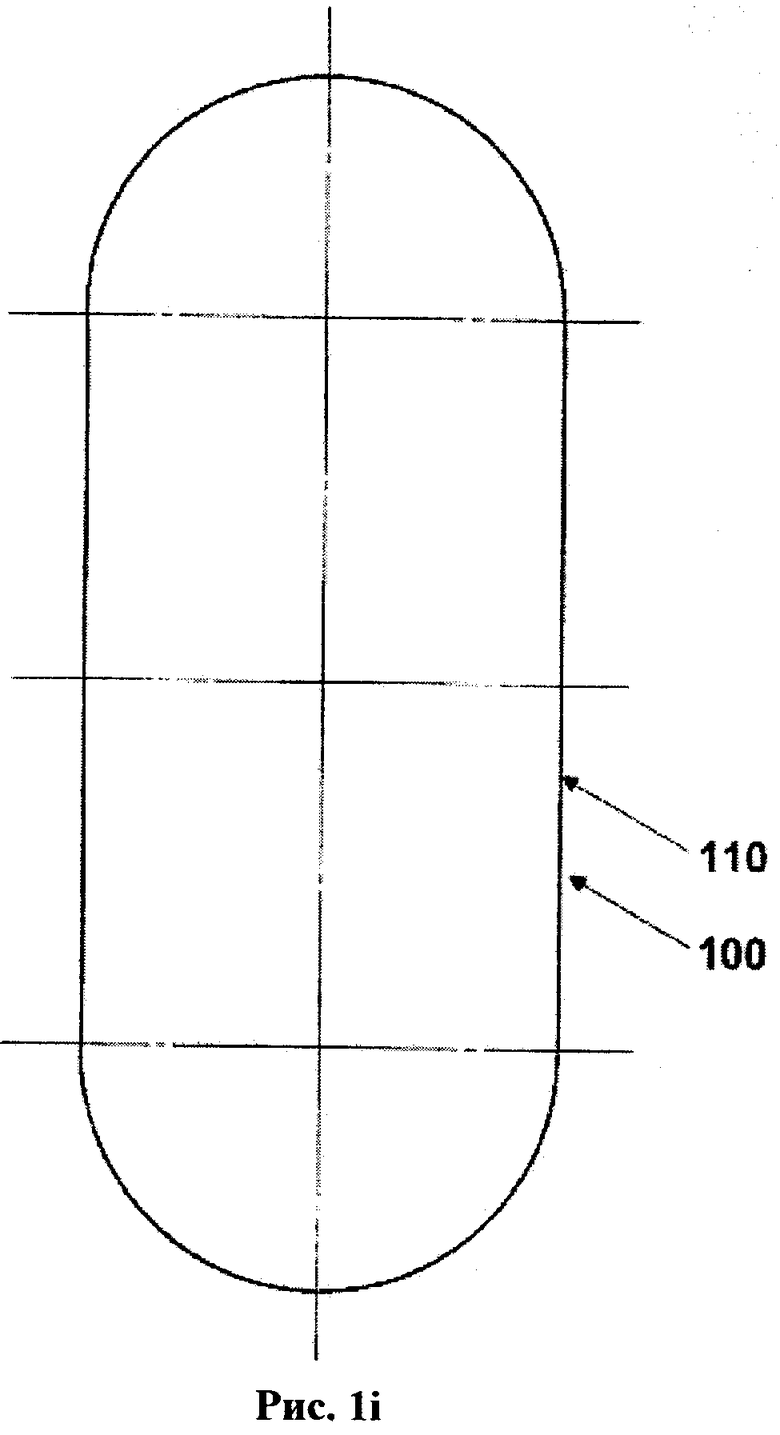

на рис.1i схематически показана траектория плоского ремня замкнутой конструкции первого осуществления изобретения, при этом плоский ремень состоит из одной бесконечной ленты;

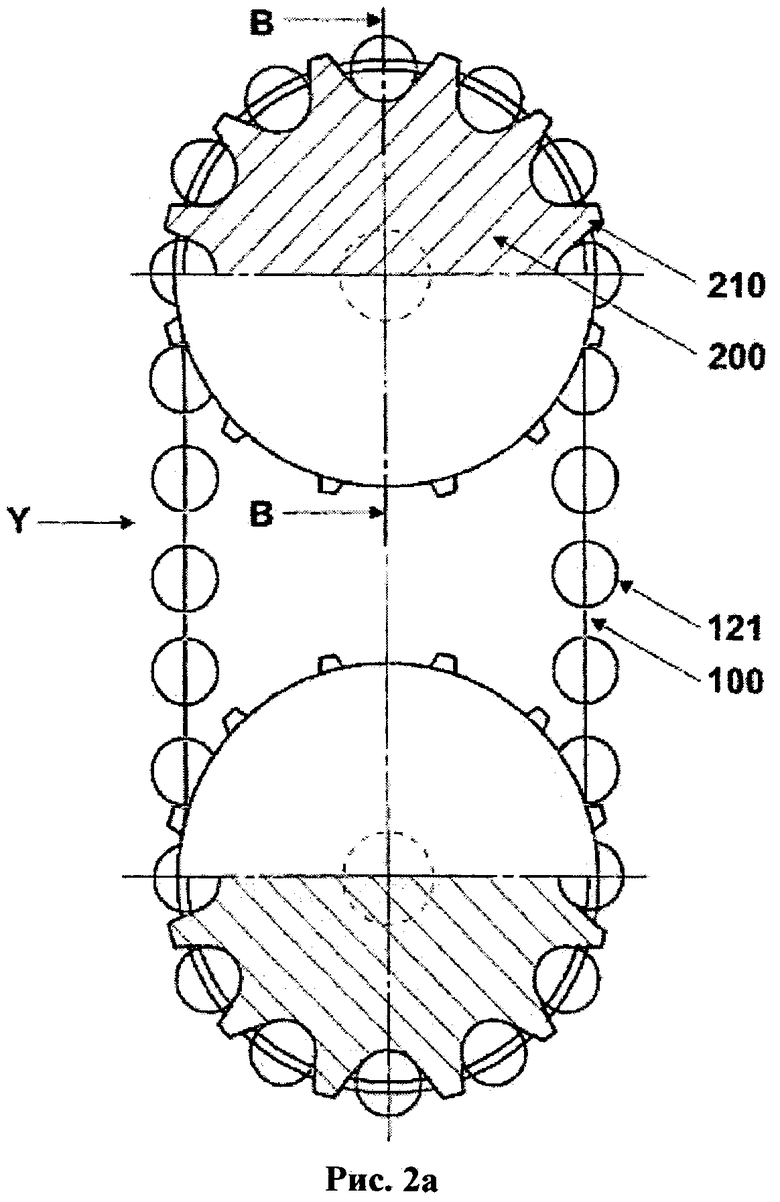

на рис.2а показан вид с частичным разрезом второго осуществления изобретения, имеющего два тела зацепления и плоский ремень, при этом оба тела зацепления используют звездочку в качестве поворотного элемента;

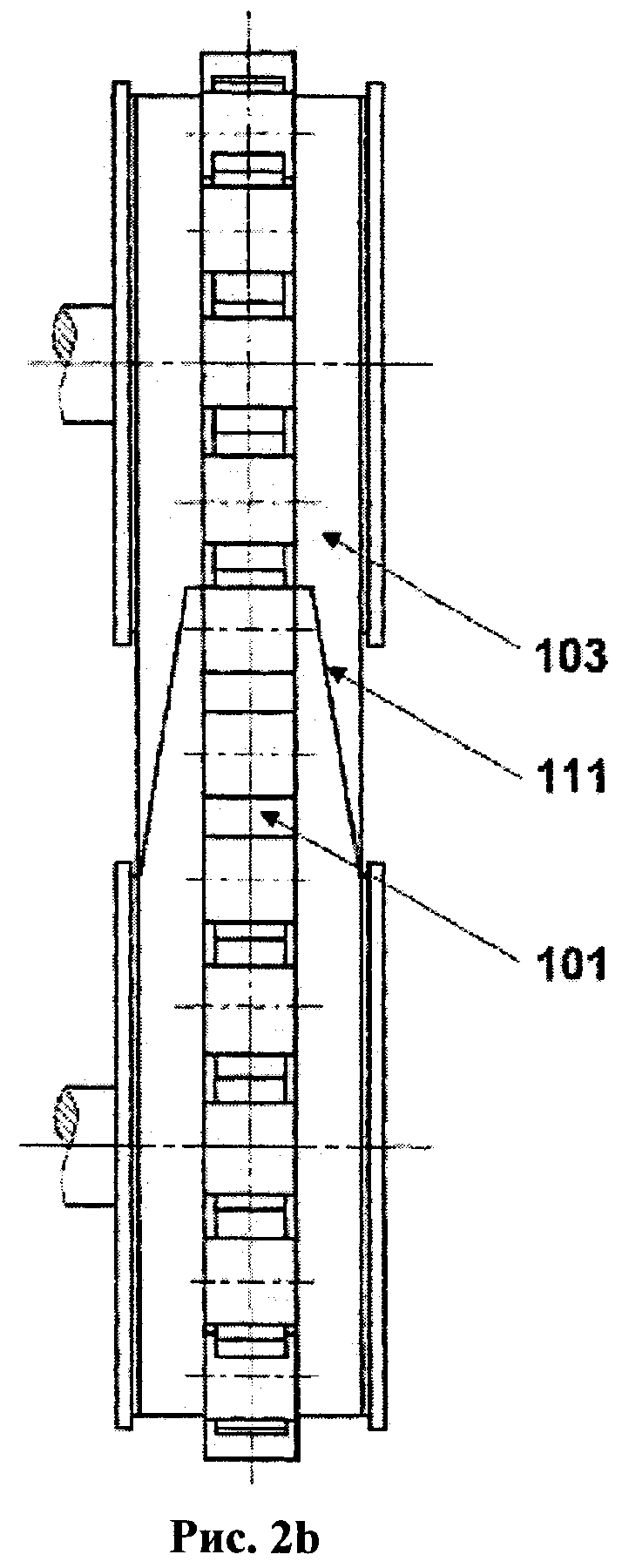

на рис.2b показан вид сбоку на вид с частичным разрезом второго осуществления изобретения с рис.2а;

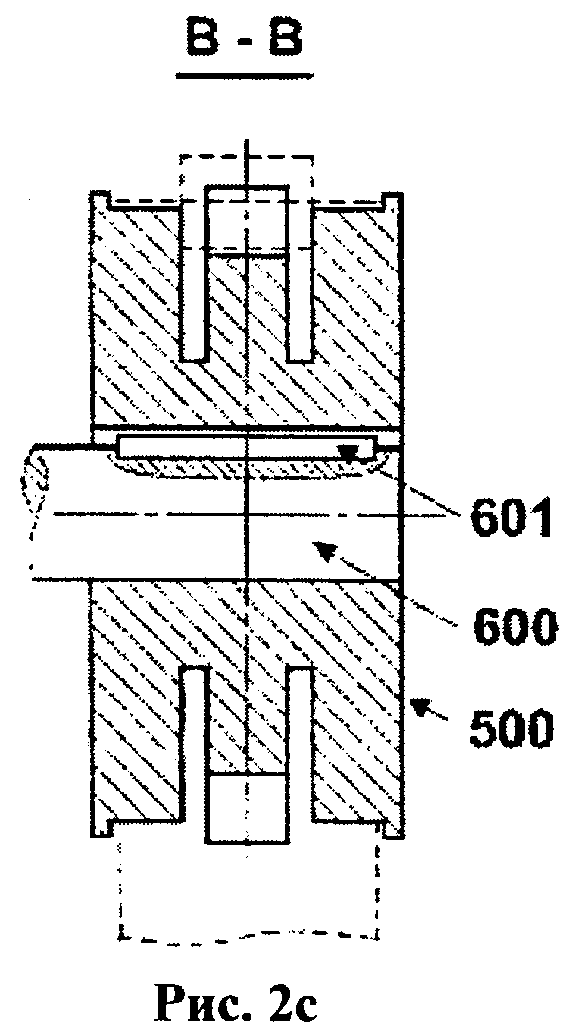

на рис.2с показан вид с частичным разрезом тела зацепления второго осуществления изобретения вдоль линии В-В на рис.2а, при этом поворотный элемент находится в соединении сварного типа с обоими соседними шкивами;

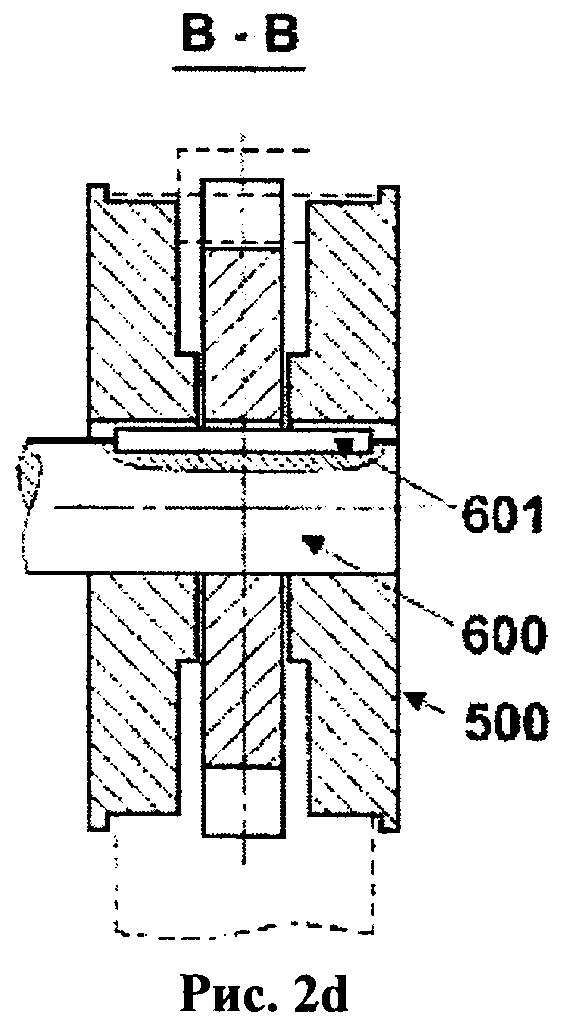

на рис.2d показан вид с разрезом тела зацепления второго осуществления изобретения вдоль линии В-В на рис.2а, при этом поворотный элемент находится в соединении механического типа с обоими соседними шкивами с помощью призматической шпонки;

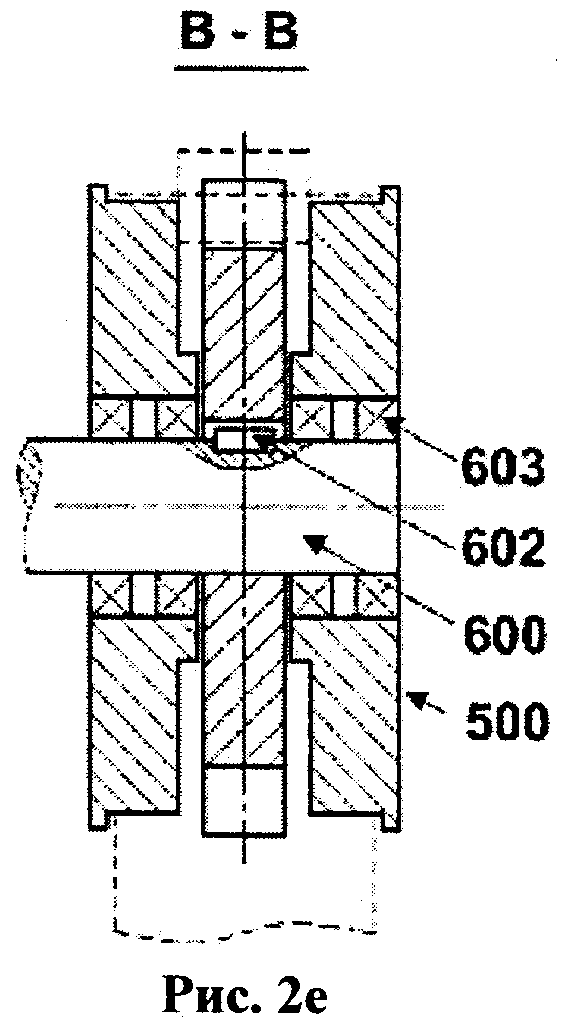

на рис.2е показан вид с разрезом тела зацепления второго осуществления изобретения вдоль линии В-В на рис.2а, при этом поворотный элемент находится в соединении фрикционного типа с обоими соседними шкивами с помощью плоского ремня, который находится в зацеплении с поворотным элементом, с помощью трения покоя между соответствующим работающим на растяжение кордом плоского ремня и соответствующей рабочей поверхностью шкива вдоль окружности намотки между соответствующим работающим на растяжение кордом плоского ремня и соответствующей рабочей поверхностью шкива;

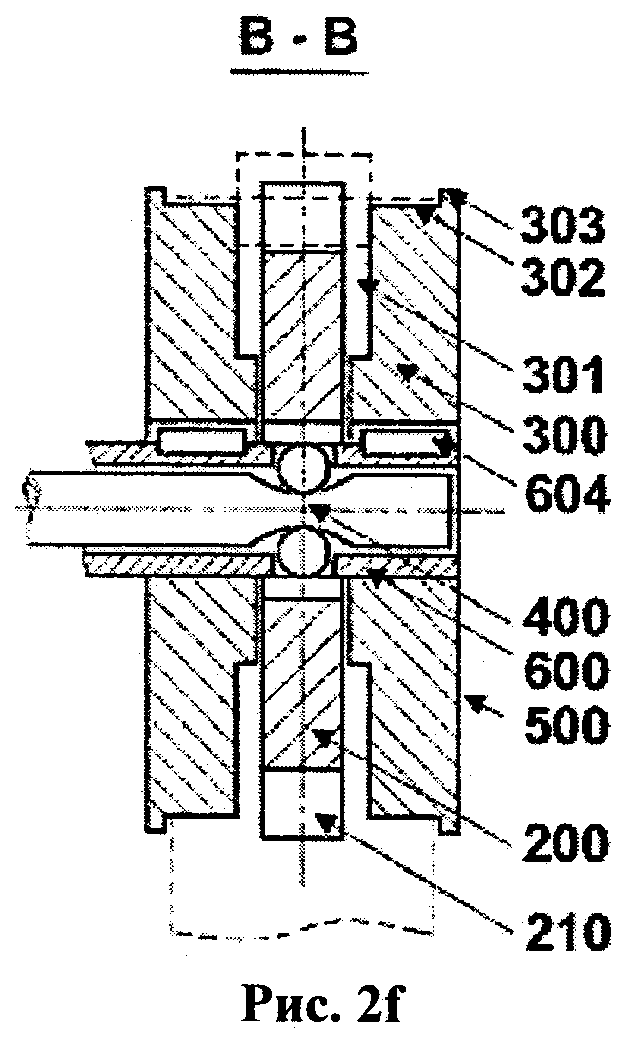

на рис.2f показан вид с разрезом тела зацепления второго осуществления изобретения вдоль линии В-В на рис.2а, при этом поворотный элемент находится в соединении управляемого механического типа с обоими соседними шкивами с помощью механизма с вытяжной шпонкой и пары призматических шпонок средней длины;

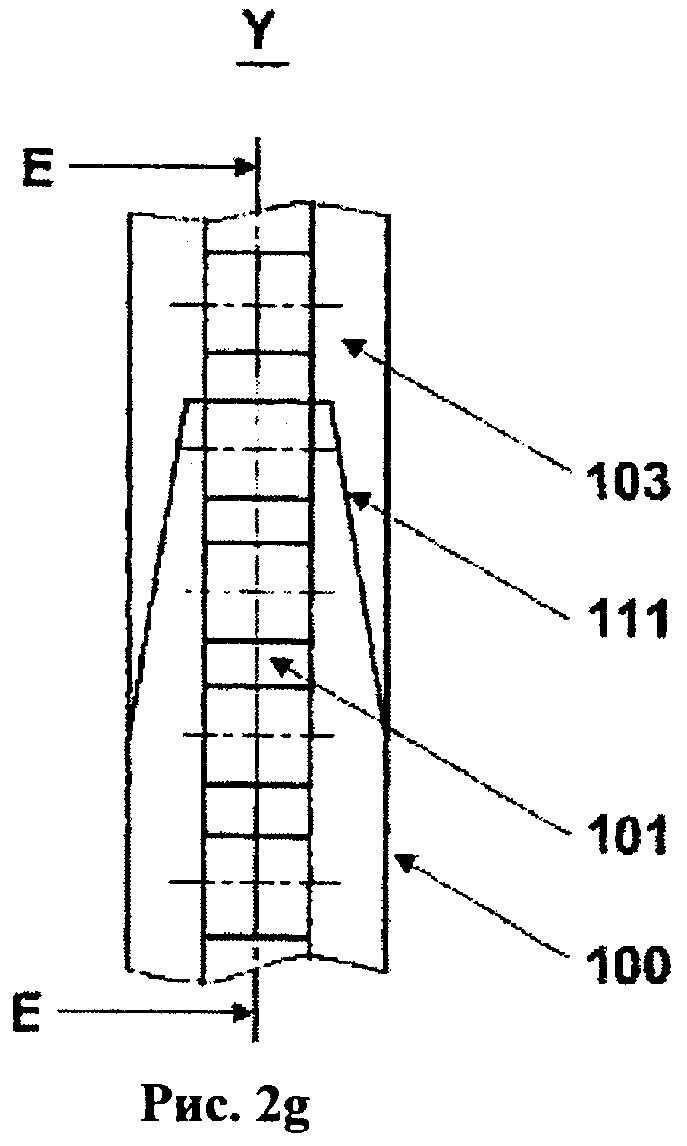

на рис.2g показана часть плоского ремня второго осуществления изобретения при виде с направления Y на рис.2а;

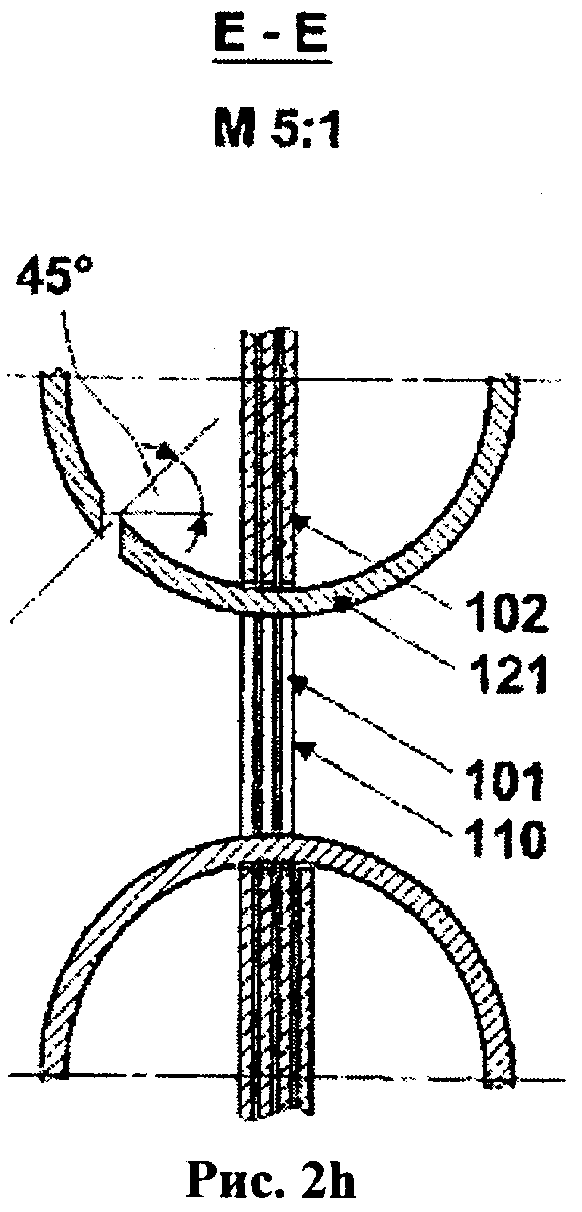

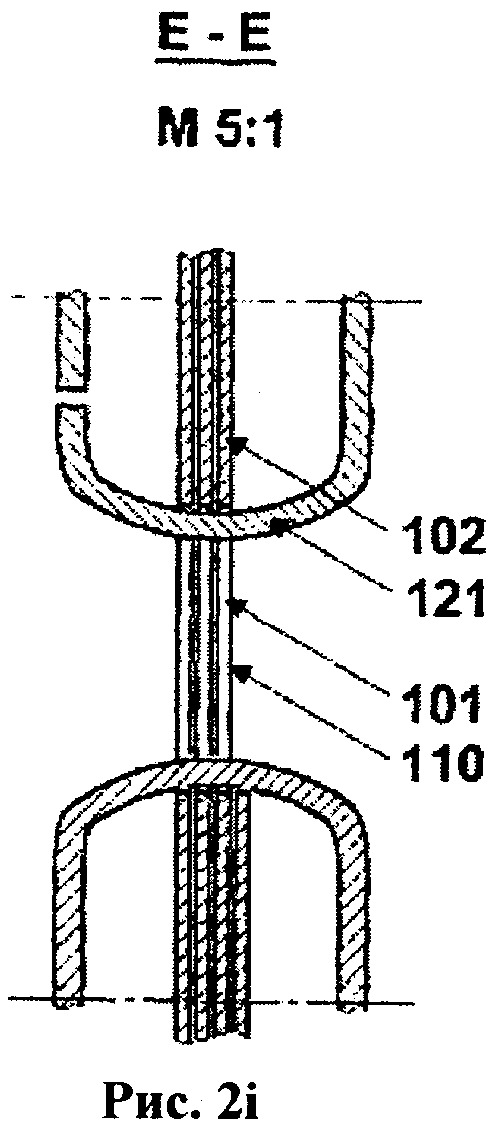

на рис.2h показан вид с разрезом части плоского ремня второго осуществления изобретения вдоль линии Е-Е на рис.2g; при этом соединительные элементы закрыты дополнительными фигурными элементами в форме втулки, поперечное сечение которых имеет форму круга;

на рис.2i показан вид с разрезом части плоского ремня второго осуществления изобретения вдоль линии Е-Е на рис.2g; при этом соединительные элементы закрыты дополнительными фигурными элементами в форме втулки, поперечное сечение которых имеет форму "0";

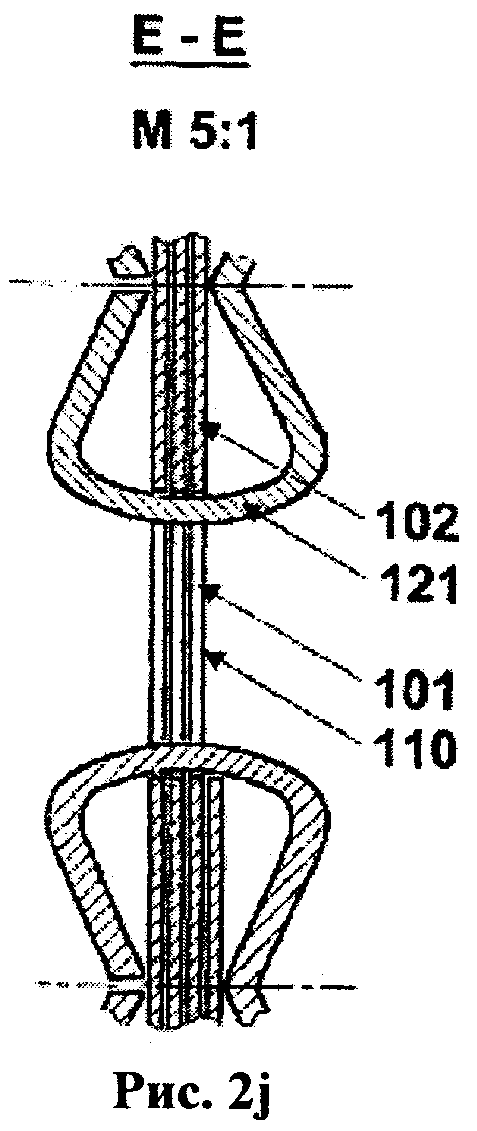

на рис.2j показан вид с разрезом части плоского ремня второго осуществления изобретения вдоль линии Е-Е на рис.2g; при этом соединительные элементы закрыты дополнительными фигурными элементами в форме втулки, поперечное сечение которых имеет форму "8";

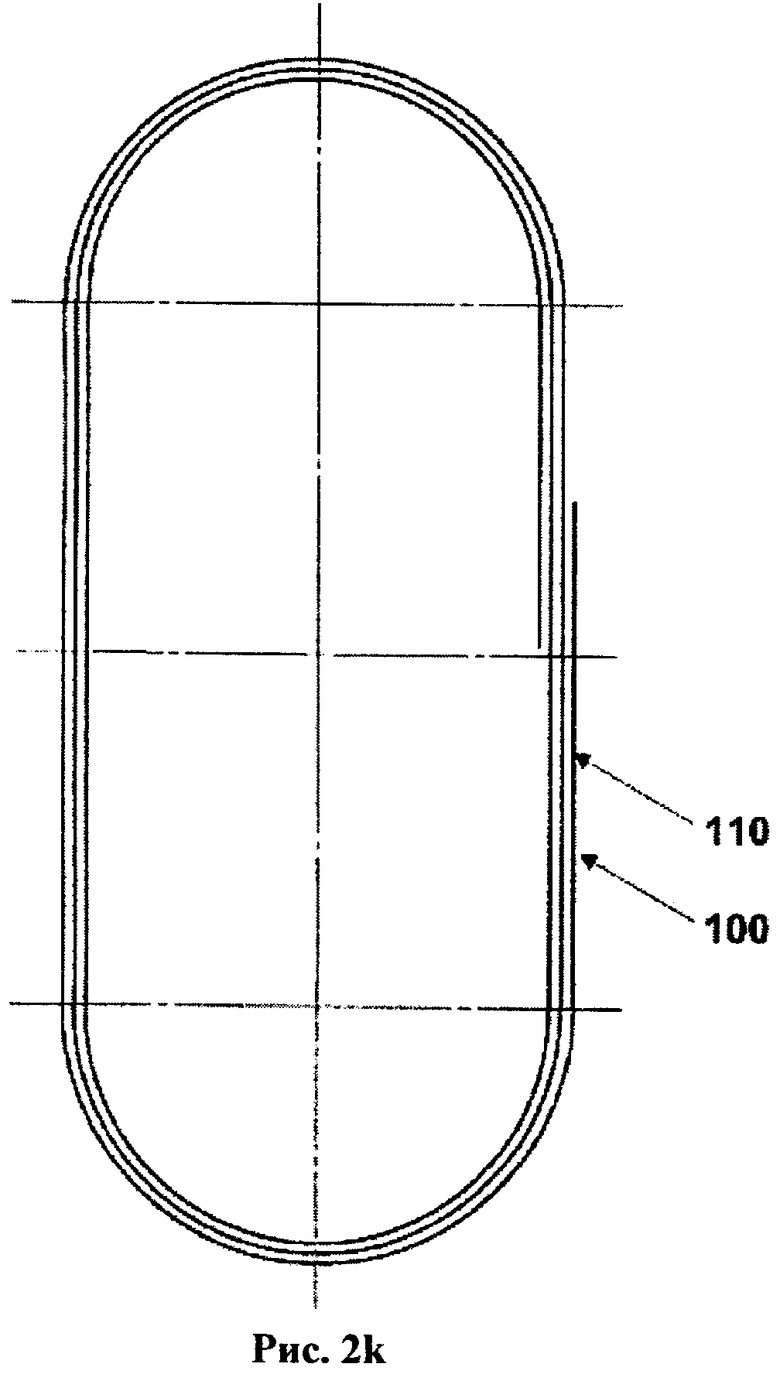

на рис.2k схематически показана траектория плоского ремня замкнутой конструкции второго осуществления изобретения, при этом плоский ремень состоит из одной открытой ленты, которая намотана в несколько слоев;

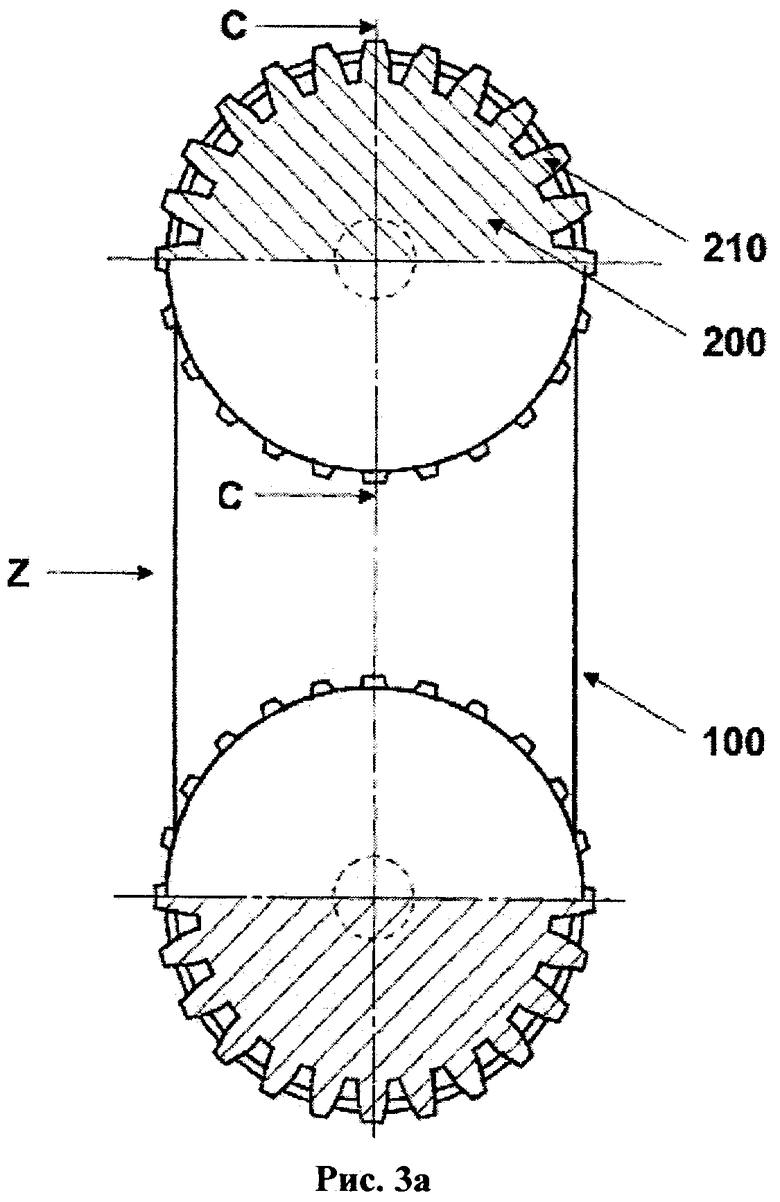

на рис.3а показан вид с частичным разрезом третьего осуществления изобретения, имеющего два тела зацепления и плоский ремень, при этом оба тела зацепления используют плоское зубчатое колесо в качестве поворотного элемента;

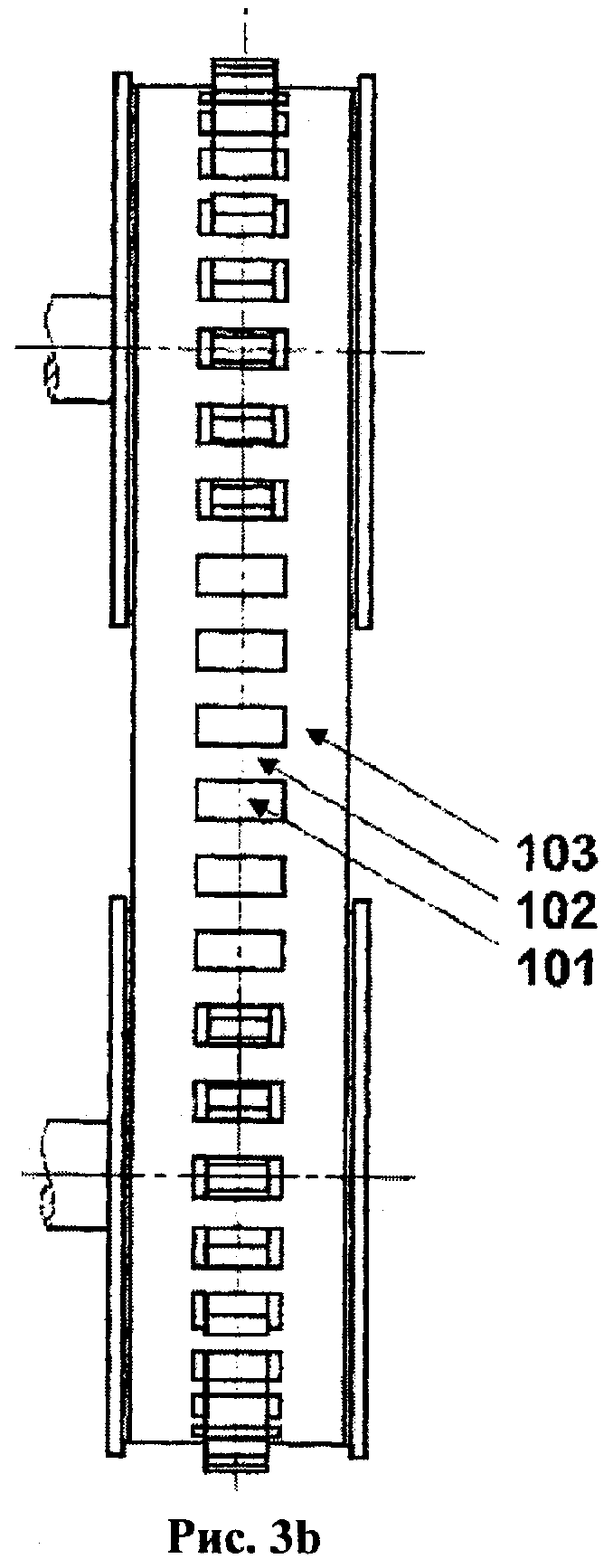

на рис.3b показан вид сбоку на вид с частичным разрезом третьего осуществления изобретения с рис.3а;

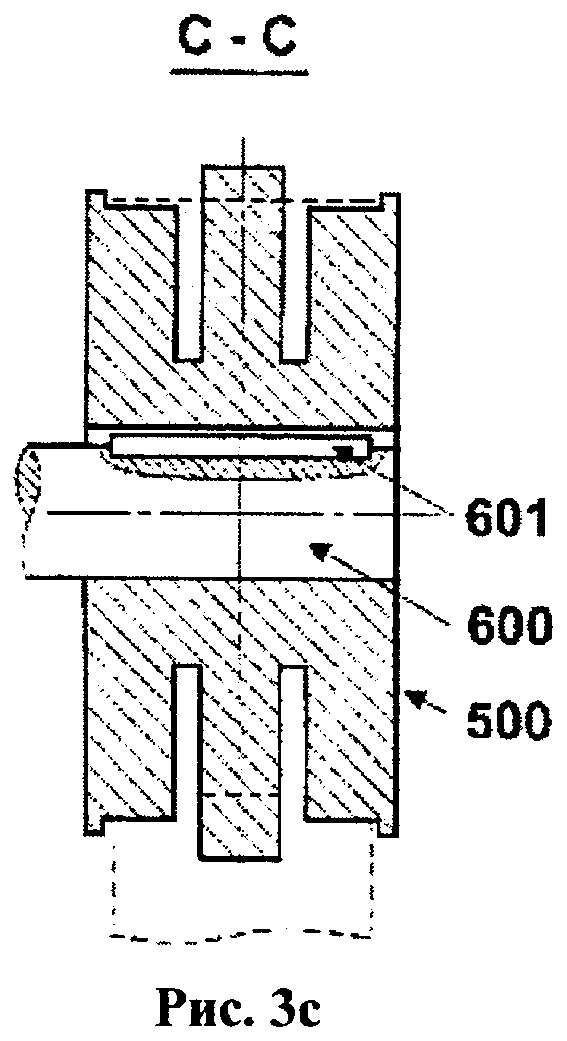

на рис.3с показан вид с частичным разрезом тела зацепления третьего осуществления изобретения вдоль линии С-С на рис.3а, при этом поворотный элемент находится в соединении сварного типа с обоими соседними шкивами;

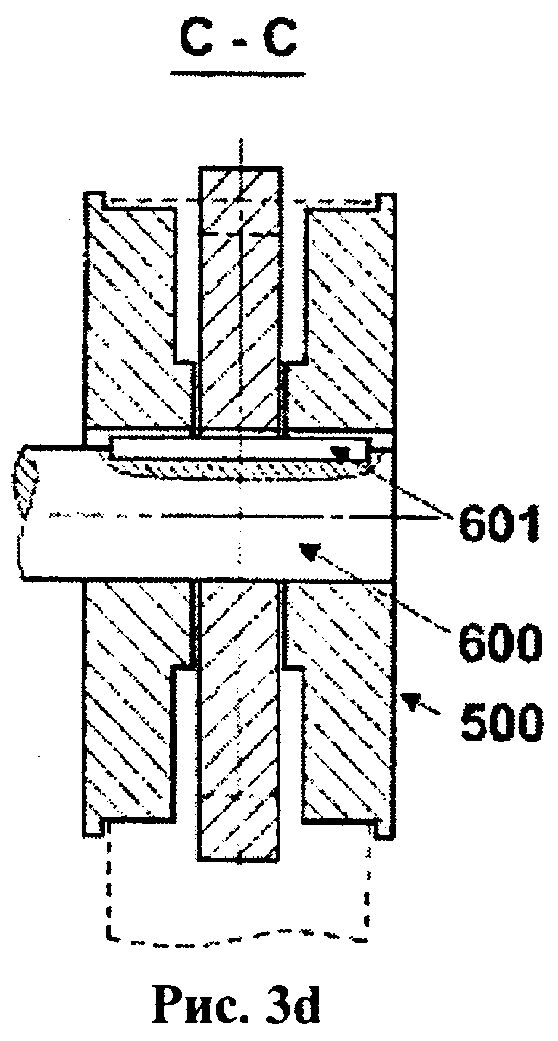

на рис.3d показан вид с разрезом тела зацепления третьего осуществления изобретения вдоль линии С-С на рис.3а, при этом поворотный элемент находится в соединении механического типа с обоими соседними шкивами с помощью призматической шпонки;

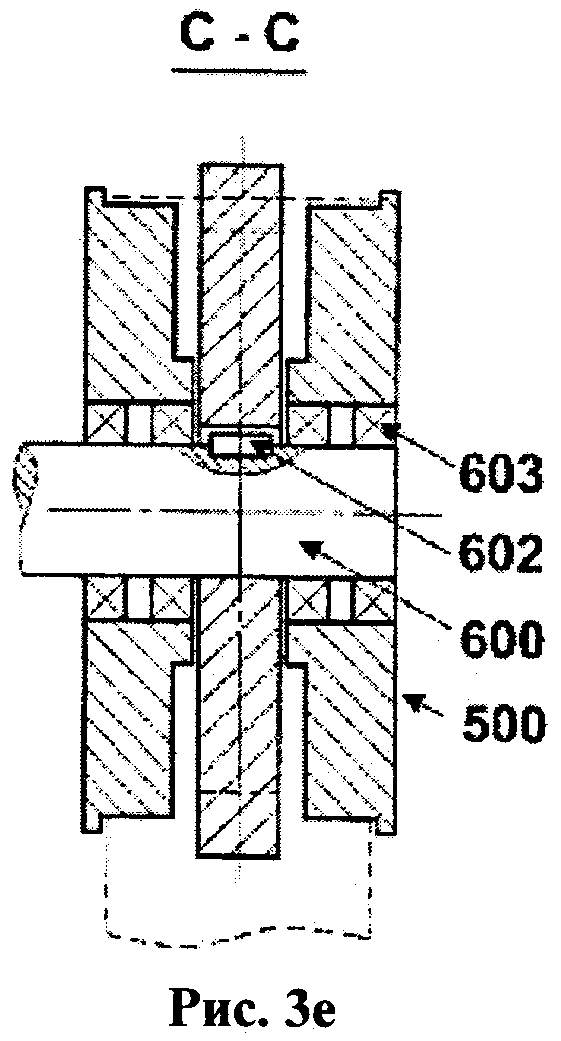

на рис.3е показан вид с разрезом тела зацепления третьего осуществления изобретения вдоль линии С-С на рис.3а, при этом поворотный элемент находится в соединении фрикционного типа с обоими соседними шкивами с помощью плоского ремня, который находится в зацеплении с поворотным элементом, с помощью трения покоя между соответствующим работающим на растяжение кордом плоского ремня и соответствующей рабочей поверхностью шкива вдоль окружности намотки между соответствующим работающим на растяжение кордом плоского ремня и соответствующей рабочей поверхностью шкива;

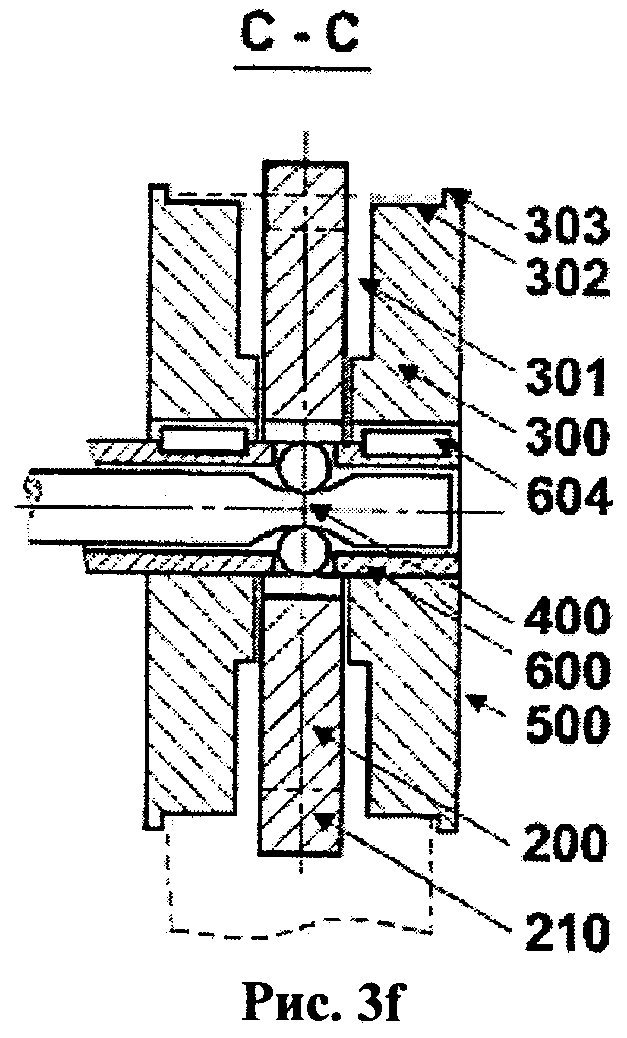

на рис.3f показан вид с разрезом тела зацепления третьего осуществления изобретения вдоль линии С-С на рис.3а, при этом поворотный элемент находится в соединении управляемого механического типа с обоими соседними шкивами с помощью механизма с вытяжной шпонкой и пары призматических шпонок средней длины;

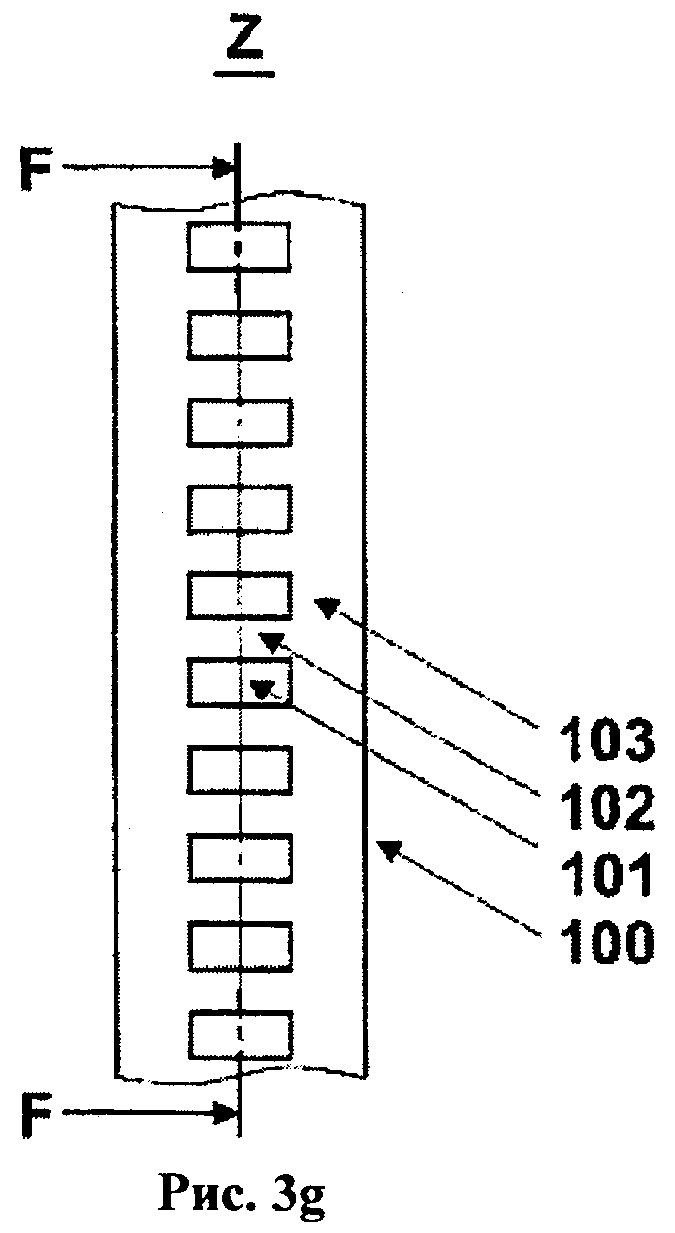

на рис.3g показана часть плоского ремня третьего осуществления изобретения при виде с направления Z на рис.3а;

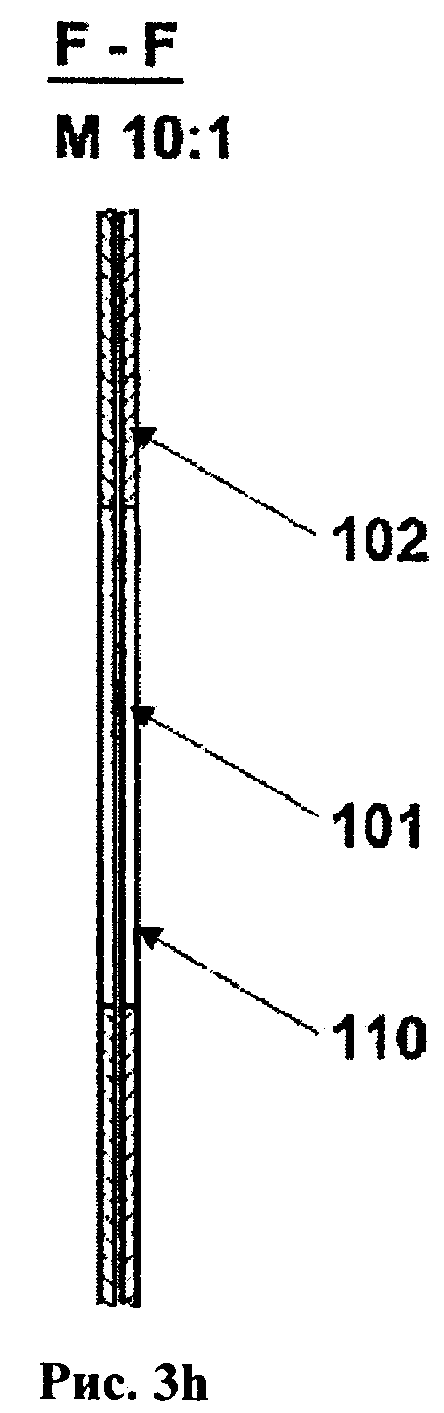

на рис.3h показан вид с разрезом части плоского ремня третьего осуществления изобретения вдоль линии F-F на рис.3g;

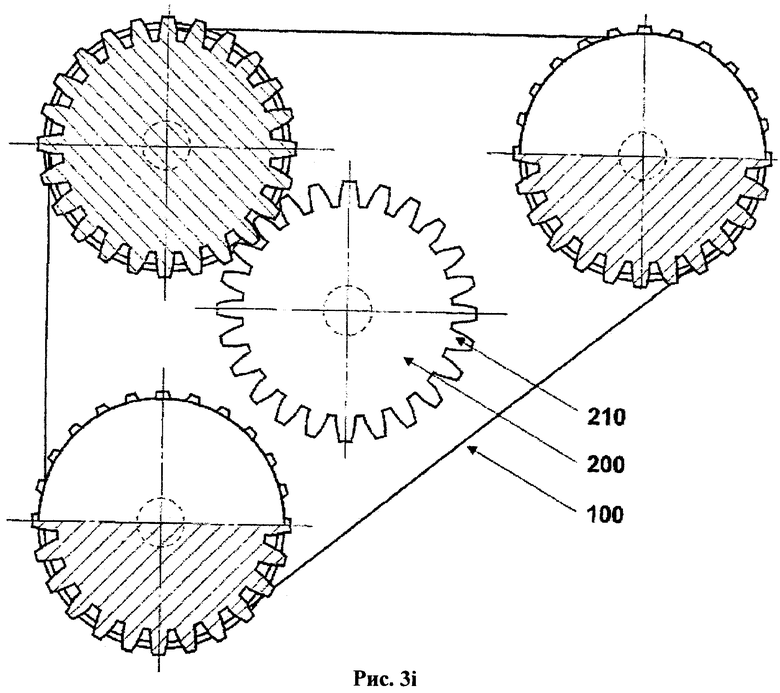

на рис.3i показан вид с частичным разрезом части плоского ремня измененного третьего осуществления изобретения, имеющего три тела зацепления, отдельное плоское зубчатое колесо и плоский ремень, при этом все три тела зацепления используют плоское зубчатое колесо в качестве поворотного элемента, и при этом тело зацепления с поворотным элементом находится в зацеплении с отдельным плоским зубчатым колесом;

на рис.3j схематически показана траектория плоского ремня замкнутой конструкции третьего осуществления изобретения, при этом плоский ремень состоит из двух бесконечных лент в многослойной конфигурации;

на рис.3k схематически показана траектория еще одного плоского ремня замкнутой конструкции третьего осуществления изобретения, при этом плоский ремень состоит из двух слоев, и при этом внутренний слой образован из двух открытых лент, которые в положениях, соответствующих часовой стрелке при времени 12:00 и 06:00, соединены встык друг с другом, и при этом внешний слой состоит из бесконечной ленты;

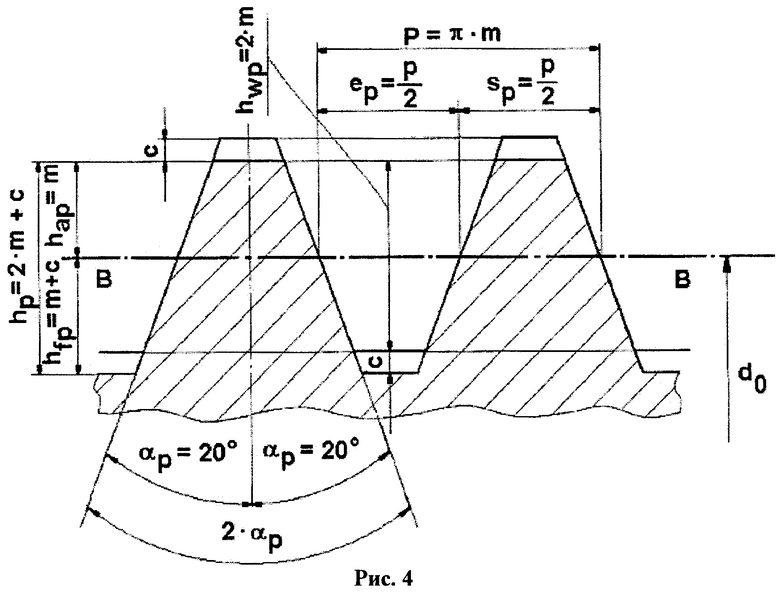

на рис.4 схематически показана геометрия номинального профиля согласно стандарту DIN 867;

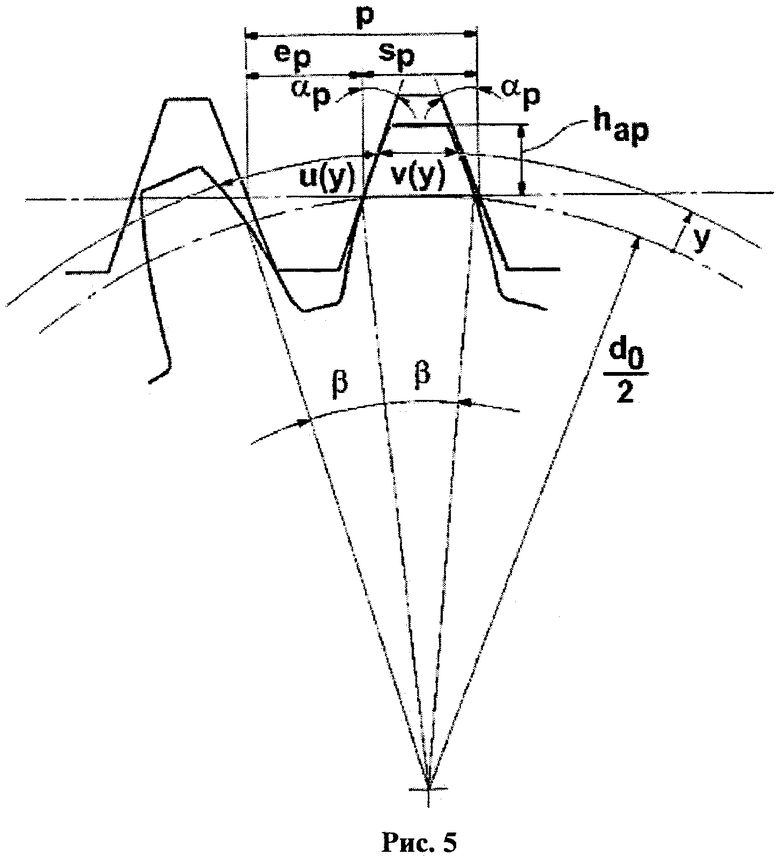

на рис.5 схематически показана геометрия для вычисления u(у) и v(y);

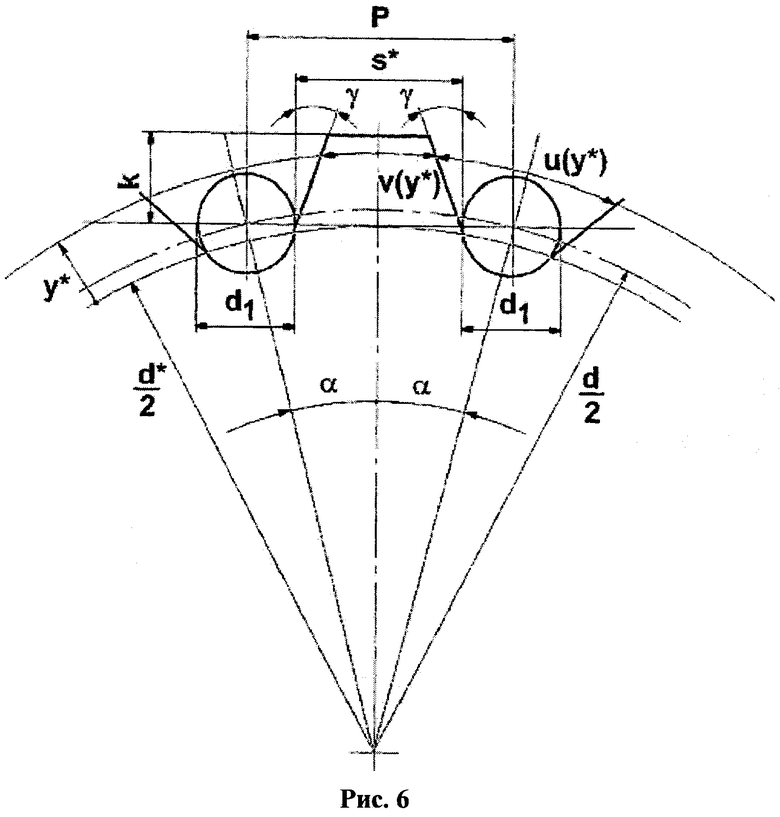

на рис.6 схематически показана геометрия для вычисления u(у*) и v(y*).

ОПИСАНИЕ ВОПЛОЩЕНИЙ

После начального общего описания воплощений будет подробно описано первое специальное воплощение с его размерами, а также в качестве дополнительных воплощений описаны второе и третье воплощения.

В общем описании воплощений на первом этапе представлены используемые компоненты, а на втором этапе обсуждаются аспекты, связанные с конструкцией воплощений, затем на третьем этапе объясняется изготовление компонентов, и на четвертом этапе представлены области применения воплощений, и, наконец, на пятом этапе представлено описание работы воплощений. При этом используются ссылки на чертежи специальных воплощений, а представленные на чертежах рисунки служат только для демонстрационных целей и никак не ограничивают объем изобретения, который определяется в пунктах формулы изобретения и в их юридической интерпретации.

На рисунках идентичным компонентам разных специальных воплощений даны одинаковые условные обозначения.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ

В общем случае передача с синхронным плоским ремнем согласно данному изобретению содержит следующие перечисленные элементы, которые также могут присутствовать многократно.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - ТЕЛО ЗАЦЕПЛЕНИЯ

Тело зацепления 500 состоит из n (n=1, 2, 3, …) поворотных элементов 200 и n+1 шкивов 300, при этом один поворотный элемент 200 располагается между парой соосных шкивов 300 соосно с этой парой, и при этом шкив 300, расположенный у стороны тела зацепления, имеет кольцевую выемку 301, рабочую поверхность шкива 302 и направляющий элемент 303 вдоль по окружности шкива, а шкив 300, расположенный во внутренней части тела зацепления между парой поворотных элементов 200, содержит в симметричной компоновке две кольцевые выемки 301 и между ними рабочую поверхность шкива 302, и при этом ширина тела зацепления 500 (без фрикционных дисков) определяется по следующей формуле:

beb=n·b+(n+1-2)·bip+2·bop.

В теле зацепления 500 n поворотных элементов 200 могут быть соединены с соседней парой шкивов 300 сварным соединением (смотрите рисунки 1с, 2с и 3с), механическим соединением (смотрите рисунки 1d, 2d и 3d), фрикционным соединением (смотрите рисунки 1е, 2е и 3е), управляемым механическим соединением (смотрите рисунки 1f, 2f и 3f) и управляемым фрикционным соединением (не показано на рисунках), при этом используется вал 600 только одного соединительного типа, и при этом можно использовать различные виды соединений тел зацепления 500 в передаче с синхронным плоским ремнем в различных комбинациях и количествах, ведущие или ведомые, с вращением по часовой стрелке или против часовой стрелки, в виде части или не в виде части устройства натяжения, в качестве натяжного шкива с системой зубьев 210 или без нее, с большим или малыми диаметрами, на обеих плоских сторонах открытого или закрытого плоского ремня 100 в зацеплении с плоским ремнем 100.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - НАТЯЖНОЙ ШКИВ

Цилиндрический натяжной шкив применяется как часть устройства натяжения для передачи с синхронным плоским ремнем согласно цилиндрическому телу зацепления 500, при этом n поворотных элементов 200 изготавливаются с системой зубьев 210 или без нее.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - ПОВОРОТНЫЕ ЭЛЕМЕНТЫ

Поворотный элемент (200), например, может быть изготовлен как унифицированное плоское зубчатое колесо, например, с системой эвольвентных зубьев для зацепления с номинальным профилем согласно стандарту DIN 867 или соответственно ISO 53, или как унифицированная звездочка с системой зубьев согласно стандарту DIN 8196 для зацепления с роликовой цепью согласно стандарту DIN 8187 и DIN 8188.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - ШКИВ

Диаметр цилиндрической рабочей поверхности шкива 300, например, может быть выполнен больше или равным диаметру начальной окружности зубчатого колеса и меньше диаметра окружности вершин зубьев поворотного элемента 200 с формой зубчатого колеса, при этом шкив 300 имеет заранее определенную ширину.

Более того, шкив 300, соседний с поворотным элементом 200, может иметь кольцевую выемку 301, расположенную соосно оси шкива, которая в осевом направлении начинается у боковой стенки шкива и заканчивается на заранее определенном расстоянии от этой боковой стенки, а в радиальном направлении начинается на заранее определенной высоте от оси шкива и заканчивается на круговой периферийной поверхности шкива 300.

Рядом с кольцевой выемкой 301 на шкиве 300 расположена цилиндрическая рабочая поверхность шкива 302, причем ее ширина в направлении оси, например, меньше или приблизительно равна ширине корда плоского ремня 103.

И более того, у шкива 300, расположенного с одной стороны тела зацепления 500, на его круговой периферийной поверхности рядом с продольной стороной плоского ремня 100 вдоль по окружности шкива может располагаться боковой направляющий элемент 303 для плоского ремня 100.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - ПЛОСКИЙ РЕМЕНЬ

Плоский ремень 100 состоит из пары плоских сторон, пары продольных сторон, последовательности из n отверстий 101 и n+1 работающих на растяжение кордов 103 плоского ремня. Он изготовлен в виде бесконечной или открытой конструкции с по меньшей мере одной лентой 110 в многослойной конфигурации с по меньшей мере одним слоем, при этом отдельные ленты 110 размещены в слоях так, что их концы нахлестываются, соединяются встык или с зазором между ними, и при этом отдельная лента 110 также образует несколько слоев, и при этом она намотана или сложена, и при этом также одна лента является бесконечной ленточной 110 частью конфигурации слоев.

Таким образом, плоский ремень 100 может быть образован из нескольких очень тонких лент 110, например из тонких металлических лент 110 из выбранного материала, упроченного при холодной прокатке. В результате плоский ремень 100, состоящий из нескольких очень тонких металлических лент 110, может иметь заметно более высокую прочность на разрыв, чем плоский ремень 100 из единственной металлической ленты 110 с толщиной, равной сумме толщин отдельных металлических лент 110.

Более того, плоский ремень 100, изготовленный из нескольких очень тонких металлических лент 110, может иметь заметно более низкую жесткость на изгиб E·I, чем плоский ремень 100 из единственной металлической ленты 110 с толщиной, равной сумме толщин отдельных металлических лент 110. Для ленты с прямоугольным поперечным сечением, ширина которой равна ширине b0 плоского ремня 100, а толщина t=t0/n (n=2, 3, 4, …), где t0 - это толщина плоского ремня 100, a n - это число лент в плоском ремне 100, можно получить момент инерции ленты 110 (причем n лент 110 образуют плоский ремень 100):

In=b0·(t0/n)3/12.

В сравнении с этой величиной момент инерции плоского ремня 100 из единственной металлической ленты 110, с толщиной t0, равной сумме толщин отдельных металлических лент 110:

;

;

и далее, полный момент инерции плоского ремня, состоящего из n лент, равен:

I=n·In=n·b0·(t0/n)3/12=I0/n2;

это значит, что если плоский ремень 100 с идентичной полной толщиной t0 изготовлен не из одной ленты 110, а например, из 10 лент 110 (n=10), то тогда такой плоский ремень 100 имеет в 100 раз меньшую жесткость на изгиб при одинаковом модуле упругости Е.

В целом за счет изготовления плоского ремня 100 вместо единственной ленты 110 из нескольких отдельных лент 110 в многослойной конфигурации с одинаковой толщиной плоского ремня 100 можно получить более высокую прочность на разрыв и существенно более низкую жесткость на изгиб, а также добиться потребления в цикле вращения существенно меньшей энергии на деформацию.

Более того, плоский ремень 100 опирается вдоль по окружности намотки плоского ремня 100 на цилиндрическое тело зацепления 500 в радиальном направлении по отношению к оси цилиндрической рабочей поверхности шкива в основном только на рабочую поверхность шкива 302, а плоский ремень вдоль окружности намотки плоского ремня 100 на цилиндрическое тело зацепления 500 опирается на поворотный элемент 200 в основном только в направлении по касательной к цилиндрической рабочей поверхности шкива.

И более того, при этом последовательность отверстий 101 на плоском ремне 100 соответствует прокатыванию цилиндрической рабочей поверхности шкива цилиндрического тела зацепления 500 вместе с выступающими наружу выступами 210 поворотного элемента 200 по плоской стороне ровно расположенного плоского ремня 100 параллельно его продольной оси.

Более того, расстояние по перпендикуляру между двумя последующими сторонами соединительного элемента 102 в продольном направлении плоского ремня 100 при зацеплении плоского ремня 100 его последовательностью отверстий 101 с поворотным элементом 200, который изготовлен как унифицированное плоское зубчатое колесо, имеющее систему эвольвентных зубьев для зацепления с номинальным профилем согласно стандарту DIN 867 или соответственно ISO 53, для радиального зацепления на участке высоты, в котором высота по радиусу определяется радиальной координатой у, с началом системы координат на диаметре начальной окружности d0 зубчатого колеса, и которая определена внутри следующих границ:

0≤y<hap,

определяется следующей формулой:

u(y)=(m·π)/2+(2·π·y)/z+2·у·tgαр-Δ1,

и при этом расстояние по перпендикуляру между двумя последующими сторонами отверстия 101 в продольном направлении плоского ремня 100 для того же самого участка высоты

определяется следующей формулой:

v(y)=(m·π)/2-2·y·tgαp+Δ1,

и при этом расстояние по перпендикуляру между двумя перпендикулярами к последующим сторонам отверстия 101 в продольном направлении плоского ремня 100 для того же самого участка высоты

определяется следующей формулой:

w=b+Δ2.

Более того, расстояние по перпендикуляру между двумя последующими сторонами соединительного элемента 102 в продольном направлении плоского ремня 100 при зацеплении плоского ремня 100 его последовательностью отверстий 101 с поворотным элементом 200, который изготовлен как унифицированная звездочка, имеющая систему зубьев согласно стандарту DIN 8196 для зацепления с роликовыми цепями по стандарту DIN 8187 и DIN 8188, для радиального зацепления в области высоты, в котором высота по радиусу определяется радиальной координатой у*, с началом системы координат на окружности звездочки, и диаметр которой d* удовлетворяет следующему соотношению:

d*=Р·ctgα,

и которая определена внутри следующих границ:

0≤у*<k,

определяется следующей формулой:

u(y*)=Р·(α·ctgα-1)+d1+2·α·у*

+2·у*·tgγ-Δ3,

и при этом расстояние по перпендикуляру между двумя последующими сторонами отверстия 101 в продольном направлении плоского ремня 100 для того же самого участка высоты

определяется следующей формулой:

v(y*)=Р-d1-2·у*·tgγ+Δ3,

где, например, γ удовлетворяет следующему соотношению:

16°≤γ<22,5° или 13°≤γ≤17°,

и при этом расстояние по перпендикуляру между двумя перпендикулярами к последующим сторонам отверстия 101 в продольном направлении плоского ремня 100 для того же самого участка высоты

определяется следующей формулой:

w=В+Δ4.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - ВАЛ

Вал 600 может содержать, например, длинную призматическую шпонку 601, или n коротких призматических шпонок 602 и n+1 подшипников качения 603, или n управляемых механизмов с вытяжной шпонкой 400 и n+1 призматических шпонок 604 средней длины.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - ПЛОСКИЕ ЗУБЧАТЫЕ КОЛЕСА В НЕПОСРЕДСТВЕННОМ ЗАЦЕПЛЕНИИ С ТЕЛОМ ЗАЦЕПЛЕНИЯ

Более того, в конкретных установках передача с синхронным плоским ремнем может дополнительно к уже упомянутым компонентам содержать по меньшей мере одно одиночное плоское зубчатое колесо 200.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - ДОПОЛНИТЕЛЬНЫЕ ФИГУРНЫЕ ЭЛЕМЕНТЫ

Имеющий, например, форму втулки дополнительный фигурный элемент 121, установленный на по меньшей мере одном соединительном элементе 102, который охватывает соединительный элемент и имеет поперечное сечение в форме, например, круга, или "0", или "8".

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - КОНСТРУКЦИЯ КОМПОНЕНТОВ

Ниже описана конструкция отдельных компонентов.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - КОНСТРУКЦИЯ КОМПОНЕНТОВ

- ПАРАМЕТРЫ

Существенно определяющими параметрами для выбора материала для отдельных компонентов и для определения размера отдельных компонентов являются следующие: передаточное отношение между отдельными телами зацепления 500, величина передаваемого крутящего момента, скорость движения плоского ремня 100, температура окружающего воздуха, доступное для установки пространство, коэффициент трения покоя между плоским ремнем 100 и рабочей поверхностью шкива 302 и тип и степень присутствующих в окружающей среде загрязнений.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - КОНСТРУКЦИЯ КОМПОНЕНТОВ

- МАТЕРИАЛЫ

Сначала на основании условий эксплуатации выбираются материалы для отдельных компонентов, при этом металлические материалы особенно пригодны для отдельных компонентов, используемых при высокой температуре окружающей среды. Альтернативно при низкой температуре окружающей среды можно использовать, например, пластиковый материал или составной материал.

Вал 600 может быть изготовлен из инструментальной стали, из нержавеющей стали или из любого другого подходящего материала.

Поворотный элемент 200 может быть изготовлен из инструментальной стали, из нержавеющей стали, из чугунного материала или из любого другого подходящего материала.

Шкив 300 может быть изготовлен из инструментальной стали, из нержавеющей стали, из чугунного материала или из любого другого подходящего материала.

Работающий на растяжение слой плоского ремня 100 может состоять из отдельных лент 110, каждая из которых может быть из разного материала. Предпочтительно изготавливать ленты 110 из металла, подвергшегося холодной прокатке для повышения его прочности на разрыв. Ленты 110 могут состоять из металлов X46Cr13, X5CrNi18-10, X4CrNi18-12, X10CrNi18-8, X5CrNiMo17-12-2, X2CrNiMo17-12-2, X2CrNiMo18-14-3, X2CrNiMo18-15-3, X6CrNiMoTi17-12-2, AlCuMg2, AlMg3, AlMgSi1, AlZnMgCu, C100, C125W, C70, Ck101, Ck60, Ck67, Ck75, Ck80, CuBe2Pb, CuFe2.5P, CuMg0.3, CuMg0.6, CuNi1.3Si0.25, CuNi12Zn24, CuNi12Zn25Pb1, CuNi15Sn8, CuNi18Zn19Pb1, CuNi18Zn20, CuNi2.0Si0.5Zn1Sn0.5, CuNi2.6Si0.6Zn0.8Sn0.4, CuNi2Be, CuNi30Mn1Fe, CuNi44Mn1, CuNi9Sn2, CuNiBe0.5, CuSn0.2, CuSn0.2Mg0.1Ag, CuSn2Zn10, CuSn3Zn9, CuSn4, CuSn5, CuSn8, CuZn23Al3Co, CuZn28, CuZn36, CuZn37, CuZn37Pb2, CuZn38Pb2, DC01, DC02, Durinox, Durnico, FeCr20A15, FeNi28Co21, FeNi29Co18, FeNi36, HyMu 80, HyMu 800, Nb, Ni, NiBe2, NiCr15Fe, NiCr20, NiCu30Fe, NiMo16Cr15W, NiMo28, Phynox, RFe80, Та, Ti, Zr, CuBe2, CuCo0.5Be, CuCo2Be, CuNi1.2Be, CuSn6, CuFe2P, CuNi2Si, CuNi3Si, CuNi3Si1Mg, CuCrAgFeTiSi, термопластичных пластмассовых материалов полиамид, полиэфир, полипропилен или любого другого пригодного материала.

Фрикционный слой может состоять из хлоропренового каучука, нитрилового каучука, фторсодержащего каучука, термопластичного полиуретана или любого другого пригодного материала. Такой материал может быть нанесен на работающий на растяжение корд 103 плоского ремня или на рабочие поверхности шкива 302. Альтернативно частицы из твердого материала могут быть закреплены на соответствующей поверхности, например частицы карбида, частицы нитридов, частицы боридов или алмазные частицы. Для влажной среды фрикционные слои на рабочих поверхностях шкива 302 формуются, например, с профилем наподобие протектора автомобильной шины (имеющие канавки, отверстия, текстуру "елочки" и т.п.) для слива флюида.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - КОНСТРУКЦИЯ КОМПОНЕНТОВ

- ТИП ПОВОРОТНОГО ЭЛЕМЕНТА

Теперь выбирается тип поворотного элемента, который единообразно используется в передаче с синхронным плоским ремнем, при этом в качестве поворотного элемента может использоваться либо унифицированное плоское зубчатое колесо с системой эвольвентных зубьев для зацепления с номинальным профилем согласно стандарту DIN 867 или соответственно ISO 53 или унифицированная звездочка с системой зубьев согласно стандарту DIN 8196 для зацепления с роликовыми цепями по стандарту DIN 8187 и DIN 8188, и при этом первый тип определяется в основном по модулю m, а второй тип определяется в основном по шагу Р роликовой цепи.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - КОНСТРУКЦИЯ КОМПОНЕНТОВ

- ЦИЛИНДРИЧЕСКАЯ РАБОЧАЯ ПОВЕРХНОСТЬ ШКИВА

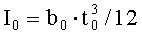

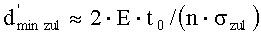

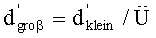

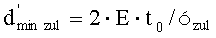

Перед началом вычисления диаметров цилиндрических рабочих поверхностей шкивов отдельных тел зацепления 500 с учетом имеющихся серий унифицированных плоских зубчатых колес или унифицированных звездочек следует сначала определить минимальный допустимый диаметр цилиндрической рабочей поверхности шкива в зависимости от модуля упругости Е материала плоского ремня, от допустимого напряжения ózul материала плоского ремня и от толщины t0 плоского ремня, причем в этих расчетах фрикционный слой не учитывается из-за низкой величины его модуля упругости. Согласно закону Гука можно указать минимальный допустимый диаметр цилиндрической рабочей поверхности шкива для плоского ремня 100:

.

.

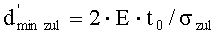

Для плоского ремня 100 многослойной конфигурации можно получить толщину t отдельной ленты 110:

,

,

и с помощью соотношения t=t0/n:

,

,

откуда видно, что для плоского ремня 100 из n лент 110, имеющего полную толщину, равную полной толщине плоского ремня 100, минимальный допустимый диаметр цилиндрической рабочей поверхности шкива равен 1/n от минимального допустимого диаметра для плоского ремня 100 однослойной конфигурации с такой же полной толщиной. Это означает, что для компактной конструкции с относительно небольшими диаметрами необходимо использовать многослойную конструкцию плоского ремня 100.

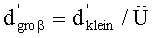

После этого диаметры цилиндрических рабочих поверхностей шкивов отдельных тел зацепления 500 вычисляются с учетом имеющихся серий унифицированных плоских зубчатых колес или унифицированных звездочек, при этом для выбора модуля m плоского зубчатого колеса или шага Р звездочки следует определить доступное для монтажа передачи пространство, передаваемый крутящий момент и необходимое передаточное отношение, и при этом сначала определяется наименьший диаметр d' цилиндрической рабочей поверхности шкива тела зацепления 500 в передаче с синхронным плоским ремнем; а именно, при использовании плоского зубчатого колеса в качестве поворотного элемента 200, например, соответствующего диаметру начальной окружности d0 согласно соотношению:

d'=d0=m·z;

и при использовании звездочки в качестве поворотного элемента 200, например, аналогично соответствующего диаметру начальной окружности, но при этом согласно соотношению:

d'=d=P/sinα=P/sin(π/Z);

после этого больший диаметр передачи с синхронным плоским ремнем с нужным передаточным отношением Ü определяется согласно соотношению:

и при этом:

Ü=z1/z2 или Ü=Z1/Z2.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - КОНСТРУКЦИЯ КОМПОНЕНТОВ - ПОСЛЕДОВАТЕЛЬНОСТЬ ОТВЕРСТИЙ ДЛЯ ЗАЦЕПЛЕНИЯ С УНИФИЦИРОВАННЫМ ПЛОСКИМ ЗУБЧАТЫМ КОЛЕСОМ

В качестве следующего шага размеры отверстий 101 и соединительных элементов 102 плоского ремня 100 определяются на основе ранее выбранной геометрии поворотных элементов 200 и вычисленного диаметра цилиндрической рабочей поверхности шкива совместно с заранее заданными размерами зазоров, при этом при определении размеров зазоров следует учесть возможное специальное окружение соединительных элементов 102 с помощью, например, дополнительных фигурных элементов 121 с формой втулки;

после выбора унифицированного плоского зубчатого колеса с системой эвольвентных зубьев для зацепления с номинальным профилем согласно стандарту DIN 867 или соответственно ISO 53 в качестве поворотного элемента 200 расстояние по перпендикуляру между двумя последующими сторонами соединительного элемента 102 в продольном направлении плоского ремня 100 определяется следующим соотношением:

u(y)=(m·π)/2+(2·π·y)/z+2·у·tgαр-Δ1,

при этом это соотношение для случая у=0 (например, при d'=d0) упрощается до:

u(y)=(m·π)/2-Δ1; и

расстояние по перпендикуляру между двумя последующими сторонами отверстия 101 в продольном направлении плоского ремня 100 определяется следующим соотношением:

v(y)=(m·π)/2-2·у·tgαр+Δ1,

при этом это соотношение для случая у=0 упрощается до:

v(y)=(m·π)/2+Δ1,

и при этом расстояние по перпендикуляру между двумя перпендикулярами к последующим сторонам отверстия 101 в продольном направлении плоского ремня 100 определяется следующим соотношением:

w=b+Δ2,

при этом стандарт не указывает никаких значений для ширины b плоского зубчатого колеса; приблизительно ширину b можно взять, например, такой же величины, как ширина рабочей поверхности шкива.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - КОНСТРУКЦИЯ КОМПОНЕНТОВ

- ПОСЛЕДОВАТЕЛЬНОСТЬ ОТВЕРСТИЙ ДЛЯ ЗАЦЕПЛЕНИЯ С УНИФИЦИРОВАННОЙ ЗВЕЗДОЧКОЙ

При выборе унифицированной звездочки с системой зубьев согласно стандарту DIN 8196 для зацепления с роликовыми цепями по стандарту DIN 8187 и DIN 8188 в качестве поворотного элемента 200 расстояние по перпендикуляру между двумя последующими сторонами соединительного элемента 102 в продольном направлении плоского ремня 100 определяется следующим соотношением:

u(y*)=Р·(α·ctgα-1)+d1+2·α·у*

+2·у*·tgγ-Δ3,

где

у*=d/2-d*/2 (потому что, например, d'=d),

d=P/sinα,

d*=P·ctgα,

α=π/Z,

γ=19° (например);

и при этом расстояние по перпендикуляру между двумя последующими сторонами соединительного элемента 102 в продольном направлении плоского ремня 100 определяется следующим соотношением:

v(y*)=Р-d1-2·у*·tgγ+Δ3,

при этом диаметр ролика d1 для соответствующего шага Р берется из таблицы в стандарте;

и при этом расстояние по перпендикуляру между двумя перпендикулярами к последующим сторонам отверстия 101 в продольном направлении плоского ремня 100 для того же самого участка высоты

определяется следующей формулой:

w=В+Δ4,

при этом для ширины В звездочки согласно стандарту возможны различные значения; ширину В можно взять, например, приблизительно равной ширине рабочей поверхности шкива 302.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - КОНСТРУКЦИЯ КОМПОНЕНТОВ

- СТАНДАРТНЫЕ СЕРИИ

С помощью указанных выше соотношений можно составить таблицы, с помощью которых по данной геометрии унифицированных плоских зубчатых колес или соответственно унифицированных звездочек можно будет легко определить геометрию последовательности отверстий 101 на плоском ремне 100 и геометрию шкивов 300. Такие таблицы необходимы для коммерческого унифицированного применения изобретения в мировом масштабе.

Ниже в качестве примера составлены две таблицы, в которых указаны значения величин u, v и d', характеризующих геометрию унифицированных плоских зубчатых колес согласно стандарту DIN 867 (ISO 53) и соответственно для унифицированных звездочек по стандарту DIN 8196 для зацепления с роликовыми цепями согласно стандарту DIN 8187 и DIN 8188.

Таким образом, для унифицированных плоских зубчатых колес согласно стандарту DIN 867 (ISO 53) значения величин u, v и d', характеризующих геометрию при выборе величин m, z и Δ1, можно определить по Таблице 1.

И более того, для унифицированных звездочек по стандарту DIN 8196 для зацепления с роликовыми цепями согласно стандарту DIN 8187 и DIN 8188 значения величин u, v и d' при выборе величин Р, d1, γ, Z и Δ3 можно определить по Таблице 2.

Как очевидно из Таблицы 2, значения для величин u и v зависят от числа зубьев Z. Эти результаты получены из приведенных выше соотношений для u и v, при этом сумма значений u и v всегда равна 16.14 мм, то есть шаг плоского ремня всегда одинаковый независимо от числа зубьев. При изготовлении передачи естественно можно выбрать только один набор значений для u и v для плоского ремня 100, который проходит через несколько тел зацепления 500, имеющих разные диаметры. Поэтому в этой серии было выбрано значение u=10.24 мм (наименьшее значение в серии) и v=5.90 мм (наибольшее значение в серии). Более того, значение для d' было определено только для Z=10 из формулы d'=d=P/sinα=P/sin(π/Z). Для более высоких величин Z значение d' было определено по формуле  , в которой Ü=Z1/Z2.

, в которой Ü=Z1/Z2.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ -КОНСТРУКЦИЯ КОМПОНЕНТОВ

- ПОПЕРЕЧНОЕ СЕЧЕНИЕ РАБОТАЮЩИХ НА РАСТЯЖЕНИЕ КОРДОВ

После этого необходимое поперечное сечение работающих на растяжение кордов 103 определяется по величине передаваемого крутящего момента, при этом форма поперечного сечения выбирается в зависимости от доступного для установки передачи пространства либо в виде несколько расположенных параллельно работающих на растяжение кордов 103 и соответственно шкивов 300, например три шкива 300 с двумя поворотными элементами 200, или необходимая площадь поперечного сечения при небольшом пространстве для установки в осевом направлении вала 600 тела зацепления 500 образуется только при минимальном числе двух работающих на растяжение кордов 103 и соответственно двух шкивов 300 с одним поворотным элементом 200, в этом последнем случае толщину работающего на растяжение корда 103 и тем самым плоского ремня 100 необходимо выбрать соответственно большей, при этом толщину плоского ремня предпочтительно образовывать из слоев отдельных лент 110 для снижения жесткости на изгиб.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - КОНСТРУКЦИЯ КОМПОНЕНТОВ

- ГЕОМЕТРИЯ ШКИВА

На основании уже проведенного выше определения размеров работающего на растяжение корда 103 плоского ремня теперь можно определить ширину рабочей поверхности шкива 302; она должна быть меньше или приблизительно равна ширине работающего на растяжение корда 103 плоского ремня.

Она должна быть меньше, чем ширина работающего на растяжение корда 103 плоского ремня, в частности, когда дополнительные подобные втулке фигурные элементы 121 установлены на соединительных элементах 102 плоского ремня 100.

Ибо тогда выступающая за пределы круговой кромки часть работающего на растяжение корда 103 плоского ремня, ограничивающая рабочую поверхность шкива 302 со стороны поворотного элемента 200, должна предотвратить скольжение дополнительного фигурного элемента 121 вдоль стороны шкива 300, повернутой к поворотному элементу 200.

Более того, выемку 301 необходимо предусмотреть на стороне шкива, обращенной к поворотному элементу 200; такая выемка 301 предназначена для приема дополнительного подобного втулке фигурного элемента 121, установленного на соединительном элементе 102, который выступает с двух сторон поворотного элемента 200, поскольку отверстие 101 и таким образом и соединительный элемент 102 изготовлены шире, чем система зубьев поворотного элемента 200 на зазор Δ2 или Δ4, для обеспечения возможности зацепления зуба 210 поворотного элемента 200 с отверстием 101 плоского ремня 100 с боковым зазором (Δ2/2 или Δ4/2) с двух сторон поворотного элемента 200, при этом предотвращается повреждение плоского ремня 100 зацепляющимися зубьями 210 поворотною элемента 200, при этом необходимым условием для такого безотказного зацепления зуба 210 поворотного элемента 200 с отверстием 101 с боковым зазором (Δ2/2 или Δ4/2) является приблизительно беззазорное направление плоского ремня 100 боковыми направляющими элементами 303 в осевом направлении относительно оси тела зацепления 500.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ -КОНСТРУКЦИЯ КОМПОНЕНТОВ - СОЕДИНЕНИЕ ПОВОРОТНОГО ЭЛЕМЕНТА, ШКИВА И ВАЛА

n поворотных элементов 200 и n+1 шкивов 300 можно соединить непосредственно или с помощью вала 600 соединением типа сварного, механическим соединением, фрикционным соединением или управляемым механическим или фрикционным соединением.

При этом создается сварное соединение, в котором n поворотных элементов 200 с n+1 шкивами 300 образуют тело зацепления 500, изготовленное в виде одной цельной детали, которое затем соединяется с валом 600 с помощью механического соединения, например с помощью соединения канавкой и призматической шпонкой 601, или соединяется с валом 600 управляемым механическим соединением, например, с помощью механизма с вытяжной шпонкой 400.

При этом создается механическое соединение, в котором как n поворотных элементов 200, так и n+1 шкивов 300 соединяются с валом 600, например, с помощью соединения канавкой и призматической шпонкой 601.

При этом создается фрикционной соединение, в котором как n поворотных элементов 200, так и n+1 шкивов 300 соединяются с валом 600 с помощью тугой посадки.

При этом создается управляемое механическое соединение, в котором n+1 шкивов 300 соединяются с валом 600, например, с помощью соединения канавкой и призматической шпонкой 604, а n поворотных элементов 200 соединяются с валом 600 управляемым механическим соединением, например, с помощью механизма с вытяжной шпонкой 400.

При этом для специальных применений управляемое механическое соединение создается только между n поворотными элементами 200 и валом 600, в то время как n+1 шкивов 300 закреплены на валу 600 с возможностью свободною вращения, и при этом n поворотных элементов 200 соединяются с валом 600 управляемым механическим соединением, например, с помощью механизма с вытяжной шпонкой 400.

При этом создается управляемое фрикционное соединение (не показано), в котором n+1 шкивов 300 соединяются, например, при осевом перемещении относительно вала 600, причем каждый имеет фрикционный слой на стороне, непосредственно соседней к поворотному элементу 200, и при этом эти 2·n фрикционных слоя прижаты до взаимно неподвижного состояния с помощью усилия пружины к соседним боковым стенкам n поворотных элементов 200, которые опираются на вал 600 с возможностью вращения. При этом между n+1 шкивами 300 и n поворотными элементами 200 создается фрикционное соединение, и при этом с помощью устройства действие усилия пружины можно управляемо ослаблять или достигать нужного фрикционного соединения.

При этом создается управляемое фрикционное соединение (не показано), в котором, например, в каждом промежутке между шкивом 300, соединенным с валом 600 с возможностью осевого перемещения, и между соседним поворотным элементом 200 установлен тонкий фрикционный диск соосно с валом 600, имеющий фрикционное покрытие с обеих сторон, при этом такие 2·n фрикционных дисков прижаты до взаимно неподвижного состояния с помощью усилия пружины к соседним боковым стенкам n поворотных элементов 200, которые опираются на вал 600 с возможностью вращения, и n+1 шкивов 300, и при этом создается фрикционное соединение между n+1 шкивами 300 и n поворотными элементами 200 с помощью 2·n фрикционных дисков, и при этом с помощью устройства действие этого усилия пружины можно управляемо ослаблять или достигать нужного фрикционного соединения.

При этом создается управляемое фрикционное соединение (не показано), в котором, например, в каждом промежутке между шкивом 300, соединенным с валом 600 с возможностью осевого перемещения, и между соседним поворотным элементом 200 установлен тонкий фрикционный диск соосно с валом 600, имеющий фрикционное покрытие с обеих сторон, при этом такие 2·n фрикционных дисков прижаты до взаимно неподвижного состояния с помощью усилия по крайней мере одного электромагнита, расположенного в поворотном элементе 200 и (или) в шкиве 300, к соседним боковым стенкам n поворотных элементов 200, которые опираются на вал 600 с возможность вращения, и n+1 шкивов 300, и при этом создается управляемое фрикционное соединение между n+1 шкивами 300 и n поворотными элементами 200 с помощью 2·n фрикционных дисков.

Создание такого управляемого механического соединения между валом и поворотным элементом или управляемого фрикционного соединения между поворотным элементом может производиться при механическом, гидравлическом, пневматическом или электромагнитном включении соединяющих элементов.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - КОНСТРУКЦИЯ КОМПОНЕНТОВ

- КОНСТРУКЦИЯ ПЛОСКОГО РЕМНЯ

Далее формируется плоский ремень 100, причем температура эксплуатации, имеющееся для установки пространство и передаваемый крутящий момент определяют воплощение бесконечного плоского ремня 100, и при этом указанные здесь принципы аналогично можно применить при разработке конструкции открытого плоского ремня 100.

При этом плоский ремень 100 имеет конструкцию, например, для двухстороннего зацепления с телом зацепления 500, и поэтому обычно имеет работающий на растяжение слой, два фрикционных слоя, расположенных с противоположных сторон от работающего на растяжение слоя, и, например, при высокой нагрузке дополнительные фигурные элементы 121.

И при этом работающий на растяжение слой в зависимости от температуры и нагрузки состоит из по меньшей мере одной ленты 110 из, например, пластикового материала или из холоднокатаного металлического сплава.

И при этом для образования работающего на растяжение слоя в бесконечном плоском ремне 100 используется по меньшей мере одна бесконечная лента 110, которая образует слой, и (или) по меньшей мере одна открытая спирально намотанная лента 110, которая также может образовать несколько слоев и при этом содержать работающие на растяжение слои обоих типов, эти типы могут быть расположены один поверх другого во всех возможных комбинациях, например сначала одна бесконечная лента 110, над ней одна открытая спирально намотанная лента 110 и поверх нее одна бесконечная лента 110, или сначала две бесконечные ленты 110, поверх них одна открытая спирально намотанная лента 110 и поверх нее две бесконечные ленты, или сначала одна открытая спирально намотанная лента 110, и поверх нее две бесконечные ленты 110, и поверх них один спиральный виток из открытой ленты 110 и так далее.

И при этом для образования работающего на растяжения слоя бесконечного плоского ремня 100 используется по меньшей мере одна бесконечная лента 110, которая образует один слой, и (или) несколько перекрывающихся открытых лент 110, которые также могут образовать несколько слоев, и при этом длина открытых лент 110 может быть явно короче длины бесконечного плоского ремня 100.

И при этом, например, при образовании бесконечного работающего на растяжение слоя из намотанной ленты 110 только расположенный снаружи конец может быть жестко закреплен к расположенной непосредственно под ним секции ленты, а другие расположенные внутри витки могут опираться "плавающим" образом, что означает наличие небольшого пространства для свободного перемещения в направлении окружности бесконечного работающего на растяжение слоя.

И при этом, например, при образовании бесконечного работающего на растяжение слоя из одной бесконечной ленты 110 и нескольких открытых лент 110 открытые ленты 110 могут быть немного короче, чем бесконечная лента 110, и могут быть размещены внутри бесконечной ленты 110, и бесконечная лента 110 и открытые ленты 110 могут быть жестко соединены друг с другом только в одном месте, а в других местах открытые ленты 110 могут опираться "плавающим" образом, что означает наличие небольшого пространства для свободного перемещения в направлении окружности бесконечного работающего на растяжение слоя. И при этом, например, конфигурация с четырьмя слоям может быть следующей: бесконечная лента 110 снаружи (четвертый слой), три открытые ленты внутри (слои с первого по третий), которые немного короче, чем бесконечная лента 110, механическое соединение четырех слоев (соединение заклепкой) или соединение сварного типа четырех слоев (линия соединения, например сварного шва, расположена перпендикулярно к продольной оси плоского ремня) располагается в месте, соответствующем часовой стрелке при времени 7 часов на выровненном по окружности работающем на растяжение слое у соединительного элемента 102, концы самой внутренней открытой ленты 110 (первый слой) в положении 1 час, концы ленты 110 (второй слой), соседней с самой внутренней лентой 110, - в положении 11 часов, и концы ленты 110 (третий слой), соседней с бесконечной внешней лентой 110, - в положении 3 часа.

Для образования бесконечного работающего на растяжение слоя в многослойной конфигурации с отдельными лентами 110 имеются два варианта, первый заключается в первоначальной сборке конфигурации слоев и последующем изготовлении последовательности отверстий 101. Во втором варианте сначала в отдельных лентах 110 изготавливается последовательность отверстий 101, и затем из этих отдельных лент 110 собирается бесконечный работающий на растяжение слой.

В частности, во втором варианте необходимо учесть различные длины лент 110 при круговом размещении отельных слоев в работающем на растяжение слое. Именно это приводит к разности между длиной внутренней окружности ленты 110 в n-м слое (n=1, 2, 3, …) и длиной внутренней окружности ленты 110 в первом слое (n=1) при круговом размещении конфигурации слоев:

δn=2·π·t·(n-1),

где t - это толщина ленты 110.

При намотке ленты 110 для образования круговой конфигурации слоев эти отдельные разности длин складываются так, что можно получить полное различие длин:

δgesamt=n·π·t·(n-1).

Это означает, что намотанная лента 110, имеющая n полных слоев, на величину δgesamt длиннее, чем умноженная на n длина окружности первого слоя. Отсюда следует, что в последовательной конфигурации отверстий с шагом, который точно соответствует первому слою (это значит, что длина внутренней окружности ленты 110 в первом слое равна целому кратному от шага ленты 110), в следующих расположенных выше витках ленты 110 отверстия не будут точно совпадать, и смещение отверстий 101 будет тем больше, чем выше расположен слой. Например, для четырех слоев (n=4) и толщины одной ленты 110 величиной 0,1 мм полное смещение δgesamt будет величиной 3,77 мм.

При таком методе изготовления описанное выше смещение естественно учесть при определении величин зазора для отверстий 101. Таким образом, заранее определенный зазор в продольном направлении плоского ремня 100 в отверстии 101 (Δ1 или Δ3) должен быть равен приблизительно удвоенному размеру δgesamt.

Такое смещение можно уменьшить, если уже снабженные отверстиями ленты 110 не будут наматываться витками или не будут содержать так много витков.

Возможна следующая конфигурация: одна бесконечная лента 110 внутри (первый слой), три открытые ленты снаружи (слои со второго по четвертый), равные по длине бесконечной внутренней ленте 110, механическое соединение четырех слоев (соединение заклепкой) или соединение сварного типа четырех слоев (линия соединения, например сварного шва, расположена перпендикулярно к продольной оси плоского ремня) располагается в месте, соответствующем часовой стрелке при времени 7 часов на выровненном по окружности работающем на растяжение слое у соединительного элемента 102, при этом в этом месте соединения соединительные элементы 102 лент 110 отдельных слоев точно выровнены один над другим, то есть тут нет никакого смещения, и дальше концы ленты 110 во втором слое в положении 1 час, концы ленты 110 в третьем слое в положении 11 часов, и концы внешней ленты 110 четвертого слоя в положении 3 часа. В такой конфигурации при t=0.1 мм максимальное смещение во втором слое составляет Δ2/2 (=0,31 мм), максимальное смещение в третьем слое 8·Δ3/12 (=0,84 мм), а максимальное смещение в четвертом слое 8·Δ4/12 (=1,26 мм).

При первом варианте образования бесконечного работающего на растяжение слоя, то есть когда сначала образуется конфигурация слоев, а затем в ней изготавливается последовательность отверстий 101, как ни удивительно, до сих пор такая проблема со смещением не была обнаружена.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - КОНСТРУКЦИЯ КОМПОНЕНТОВ

- КОНСТРУКЦИЯ ДОПОЛНИТЕЛЬНЫХ ФИГУРНЫХ ЭЛЕМЕНТОВ

Кроме того, дополнительные фигурные элементы 121, которые охватывают по меньшей мере один соединительный элемент 102 такого бесконечного плоского ремня 100, могут быть созданы, например, с формой втулки, при этом они могут быть созданы с продольной прорезью или без, и при этом они могут быть изготовлены из металла, пластмассового материала, композиционного материала или другого материала и могут быть выполнены, например, в форме спиральной пружины, и при этом длина втулки, например, чуть меньше, чем ширина отверстия 101, и при этом поперечное сечение дополнительного фигурного элемента 121 может иметь, например, две перпендикулярно расположенные по отношению друг к другу оси симметрии, и поперечное сечение может, например, иметь форму круга, "0" или "8", и при этом нижняя и верхняя дуга "0" и "8" имеют форму круговой дуги, и радиус каждой приблизительно равен половине расстояния по перпендикуляру между двумя последующими сторонами соединительного элемента 102 в продольном направлении плоского ремня 100, при этом продольные оси "0" и "8" ориентированы параллельно к плоской стороне плоского ремня 100 на распрямленном участке плоского ремня 100 и ориентированы фактически по касательной к цилиндрической рабочей поверхности шкива вдоль окружности наматывания между плоским ремнем 100 и цилиндрическим телом зацепления 500, и при этом имеющий форму втулки дополнительный фигурный элемент 121 с круглым поперечным сечением имеет продольную прорезь по всей своей полной длине для приема соединительного элемента 102, при этом прорезь ориентирована параллельно к продольной оси дополнительного фигурного элемента с формой втулки 121, и при этом перпендикуляры к противолежащей паре поверхностей прорези ориентированы параллельно друг другу, и при этом перпендикуляры к противолежащей паре поверхностей прорези образуют угол примерно 45° к плоскости, которая простирается между внутренней кромкой прорези и осью продольной симметрии дополнительного фигурного элемента в форме втулки 121, и при этом имеющий форму втулки дополнительный фигурный элемент 121 с поперечным сечением в форме "0" и "8" имеет продольную прорезь по всей своей полной длине, и при этом при поперечном сечении в форме "8" прорезь проходит вдоль продольной оси симметрии дополнительного фигурного элемента с формой втулки 121, и при этом при поперечном сечении в форме "0" прорезь проходит у уплощенной стороны параллельно к продольной оси симметрии дополнительного фигурного элемента с формой втулки 121, при этом перпендикуляры к противолежащей паре поверхностей прорези ориентированы параллельно друг другу, и при этом перпендикуляры к противолежащей паре поверхностей прорези расположены параллельно к касательной плоскости уплощенной стороны.

И при этом дополнительный фигурный элемент 121, который охватывает по меньшей мере один соединительный элемент 102 такого бесконечного плоского ремня 100, может также иметь форму пластинки и может быть, например, компонентами ленты 110, например, когда при вырубке отверстий 101 в ленте 110 с по меньшей мере одним отверстием 101 вырубаемая часть, например, делится симметрично в направлении, перпендикулярном к продольной стороне плоского ремня 100 и остается соединенной в продольном направлении плоского ремня с последующими сторонами соединительного элемента 102, при этом, например, часть может частично закрывать по меньшей мере один расположенный выше соединительный элемент 102 соседних лент 110, после соответствующего перегиба, и при этом затем, например, другая часть может частично закрывать по меньшей мере один расположенный ниже соединительный элемент 102 соседних лент 110, после соответствующего перегиба, или при этом, например, обе части, соединенные с соединительным элементом 102, могут частично закрывать по меньшей мере один расположенный выше этого соединительный элемент 102 соседних лент 110, после соответствующего перегиба, или, например, могут частично закрывать по меньшей мере один расположенный ниже соединительный элемент 102 соседних лент 110, после соответствующего перегиба, и при этом несколько таких дополнительных соединительных элементов 102 в последовательной конфигурации, например, каждый может частично закрывать по меньшей мере один расположенный выше этого соединительный элемент 102 соседних лент 110, после соответствующего перегиба, и при этом несколько таких дополнительных соединительных элементов 102 в последовательной конфигурации, например, каждый может частично закрывать альтернативно по меньшей мере один расположенный выше этого соединительный элемент 102 соседних лент 110, и после этого по меньшей мере один расположенный ниже этого соединительный элемент 102 соседних лент 110, и так далее.

И при этом дополнительный фигурный элемент 121, который охватывает по меньшей мере один соединительный элемент 102 такого бесконечного плоского ремня 100, может также иметь форму ленты, и при этом они могут быть спирально намотаны вокруг по меньшей мере одного соединительного элемента 102.

И при этом дополнительный фигурный элемент 121 может также иметь другую форму, при которой он не охватывает соединительный элемент 102.

И при этом за счет крепления дополнительного фигурного элемента 121 к соединительному элементу 102, например, жесткость на изгиб относительно оси, перпендикулярной к продольной оси плоского ремня 100, не изменяется, и когда вращающийся вокруг тела зацепления 500 соединительный элемент 102 можно выровнять в форму круговой дуги, как работающие на растяжение элементы корда 103 плоского ремня, соседние с двух сторон и поддерживаемые в радиальном направлении на соответствующих рабочих поверхностях шкива 302, так что между этими соседними работающими на растяжение элементами корда 103 плоского ремня и соединительным элементом 102 не может возникнуть никаких вызывающих усталость материала напряжений сгибания за счет другой кривой при обращении вокруг тела зацепления 500.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - КОНСТРУКЦИЯ КОМПОНЕНТОВ

- ОБРАЗОВАНИЕ ФРИКЦИОННЫХ КОМБИНАЦИЙ

Далее создаются фрикционные комбинации между работающими на растяжение кордами 103 плоского ремня и рабочими поверхностями шкива 302.

При этом в сухой рабочей среде и в диапазоне температур до 200°С фрикционные слои работающих на растяжение кордов 103 плоского ремня изготавливаются из натурального каучука или из термопластичного полиуретана, соответствующего максимальной температуре, при этом работающий на растяжение слой состоит из холоднокатаного стального сплава или из пластикового материала, соответствующего максимальной температуре, и при этом рабочие поверхности шкива 302 состоят из стального материала, или из чугунного материала, или из пластикового материала, соответствующего максимальной температуре.

И при этом альтернативно к этому в сухой рабочей среде и в диапазоне температур до 200°С рабочие поверхности шкива 302 изготавливаются из натурального каучука или из термопластичного полиуретана, соответствующего максимальной температуре, при этом работающий на растяжение слой состоит из холоднокатаного стального сплава или из пластикового материала, соответствующего максимальной температуре, и при этом на работающих на растяжение кордах 103 плоского ремня нет никаких фрикционных слоев.

И при этом в сухой рабочей среде и в диапазоне температур свыше 200°С работающие на растяжение корды 103 плоского ремня с холоднокатаным стальным сплавом в качестве работающего на растяжение слоя изготавливаются с частицами карбида, частицами нитрида, частицами борида или частицами алмаза в качестве фрикционных элементов вместо изготовления фрикционного слоя, и рабочие поверхности шкива 302 состоят из стального материала или из чугунного материала.

И при этом альтернативно к этому в сухой рабочей среде и в диапазоне температур свыше 200°С работающие на растяжение корды 103 плоского ремня с холоднокатаным стальным сплавом в качестве работающего на растяжение слоя изготавливаются без фрикционных элементов, и рабочие поверхности шкива 302 состоят из стального материала или из чугунного материала, имеющего частицы карбида, частицы нитрида, частицы борида или частицы алмаза.

И при этом для влажной среды (вода, масло и т.п.) фрикционные слои на рабочих поверхностях шкива 302 формуются, например, с профилем наподобие протектора автомобильной шины (имеющие канавки, отверстия, текстуру "елочки" и т.п.) для слива флюида.

ОБЩЕЕ ОПИСАНИЕ ВОПЛОЩЕНИЙ - ОПИСАНИЕ КОМПОНЕНТОВ - КОНСТРУКЦИЯ КОМПОНЕНТОВ

- ВОПЛОЩЕНИЯ ПЛОСКОГО РЕМНЯ

Для рабочей температуры ниже 100°С и низкой нагрузки бесконечный плоский ремень 100 изготавливается, например, из полиамида в качестве работающего на растяжение слоя и с двумя фрикционными слоями из хлоропренового каучука.

Для рабочей температуры ниже 100°С и средней нагрузки бесконечный плоский ремень 100 изготавливается, например, из нескольких бесконечных лент 110 из холоднокатаного стального сплава в качестве работающего на растяжение слоя, при этом несколько бесконечных лент 110 приварены друг к другу по линии, перпендикулярной к продольной оси плоского ремня 100 на выбранных равноудаленных соединительных элементах 102, например, с помощью шовной роликовой контактной сварки, и снабжен двумя фрикционными слоями из нитрилового каучука.

Для рабочей температуры ниже 100°С и высокой нагрузки бесконечный плоский ремень 100 изготавливается, например, из открытой намотанной в несколько слоев ленты 110 из холоднокатаного стального сплава в качестве работающею на растяжение слоя, при этом намотанные слои приварены друг к другу по линии, перпендикулярной к продольной оси плоского ремня 100 на выбранных равноудаленных соединительных элементах 102, например, с помощью шовной роликовой контактной сварки, и снабжен двумя фрикционными слоями из нитрилового каучука и с дополнительными фигурными элементами 121, например, в форме "8".

Для рабочей температуры ниже 200°С и низкой нагрузки бесконечный плоский ремень 100 изготавливается, например, из бесконечной ленты из холоднокатаного стального сплава в качестве работающего на растяжение слоя и с двумя фрикционными слоями из фторсодержащего каучука.

Для рабочей температуры ниже 200°С и средней нагрузки бесконечный плоский ремень 100 изготавливается, например, из нескольких бесконечных лент 110 из холоднокатаного стального сплава в качестве работающего на растяжение слоя, при этом несколько бесконечных лент 110 приварены друг к другу по линии, перпендикулярной к продольной оси плоского ремня 100 на выбранных равноудаленных соединительных элементах, например, с помощью шовной роликовой контактной сварки, и снабжен двумя фрикционными слоями из фторсодержащего каучука.