Изобретение относится к области технологий удаления влаги из осушаемых материалов и может быть использовано в различных отраслях промышленности таких, как деревоперерабатывающей, химической, биологической, фармацевтической, текстильной, а также в сельском хозяйстве.

Известны различные способы экстракции влаги из материала, например кондуктивная, термическая конвективная сушка, ИК-лучами, высокочастотными электрическими колебаниями и др.

Известен способ сушки волокнистых материалов, в котором обработку материала акустическим полем осуществляют на начальном этапе сушки в двух зонах полей стоячих волн с интервалом 2-5 мин. При этом координаты пучностей одной зоны совпадают с узлами другой (Патент РФ № 2171959, МПК F 26 В 7/00, 5/02).

Этот способ сложен в применении, требуется подбор координат совпадения пучностей одной зоны с узлами другой зоны полей стоячих акустических волн.

Известен способ акустической сушки капиллярно-пористых материалов, в котором из осушаемого материала удаляют влагу под действием акустического поля, которым воздействуют на осушаемый материал циклически, с паузами между циклами (Патент РФ № 2062416, МПК F 26 В 5/02).

Данный способ характеризуется недостаточным использованием акустической энергии.

Наиболее близким к предлагаемому изобретению, принятым за прототип, является акустотермический способ сушки материалов (патент РФ № 2215953, МПКF 26 В 5/02, 7/00), который осуществляют циклически, в каждом цикле предварительно нагревая осушаемый материал и воздействуя затем на него акустическим полем. При осушении материала используют акустическое поле с частотой не менее 70 Гц.

Как следует из уравнения влагопроводности, характерное время t перехода влаги на характерное расстояние, равное половине толщины доски r, равно  , где а - характерный коэффициент влагопроводности древесины. Например, для доски из березы, половина толщины которой равна 2 см, при температуре 20°С в радиальном направлении к горизонтальным кольцам а=2·10-6 см2/с (Шубин Г.С. Физические основы и расчеты процессов сушки древесины. - М.: Лесная промышленность, 1973. - С.53). При повышении температуры древесины до 60°С влагопроводность увеличивается до 6·10-6 см2/с, т.е. в три раза (как рекомендуется в прототипе), и тогда получим t≅190 часов.

, где а - характерный коэффициент влагопроводности древесины. Например, для доски из березы, половина толщины которой равна 2 см, при температуре 20°С в радиальном направлении к горизонтальным кольцам а=2·10-6 см2/с (Шубин Г.С. Физические основы и расчеты процессов сушки древесины. - М.: Лесная промышленность, 1973. - С.53). При повышении температуры древесины до 60°С влагопроводность увеличивается до 6·10-6 см2/с, т.е. в три раза (как рекомендуется в прототипе), и тогда получим t≅190 часов.

Время акустического воздействия составляет обычно десятки минут. Поэтому за время акустической сушки увеличение подвода влаги при предварительном нагреве доски не успевает проявиться, что делает малоэффективным этот способ сушки.

Известно также устройство для сушки капиллярно-пористых материалов (патент РФ № 2095707), также близкое к предлагаемому. Это устройство содержит излучатель звука, сушильную камеру, загрузочное и разгрузочное устройства. Излучатель звука содержит поршень со штоком, источник звука и размещенную соосно с ним сушильную камеру, выполненную в виде канала звукопровода, в котором на расстоянии один от другого вертикально расположены контейнеры с затворами загрузки и выгрузки осушаемого материала.

Основным недостатком данного устройства является малая эффективность использования полученной акустической энергии. Такая эффективность использования акустической энергии снижает и производительность устройства.

Предлагаемыми изобретениями решается задача увеличения эффективности использования акустической энергии, скорости высушивания материалов, увеличения производительности и снижения энергозатрат на сушку.

Для решения поставленной задачи предлагается комплексное акустическое и конвективное воздействие на осушаемый материал.

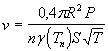

Для получения названного технического результата предлагается способ сушки материалов с помощью термического, акустического и конвективного воздействия на осушаемый материал, в котором подогретый воздух подают в камеру источника звука и создают в ней одновременно акустическое поле и конвективный поток, направленный в общий для сушильных камер звукопровод. При этом поток генерируют до заданной влажности материала в каждую сушильную камеру отдельно или во все одновременно. Среднюю для всех сушильных камер конвективную скорость потока воздуха, например для газодинамического генератора, на осушаемый материал задают по формуле

, где

, где

v - скорость потока воздуха, см/с;

Тп - температура конвективного потока, К;

Т - температура в форкамере. К.

0,4 - коэффициент для воздуха, имеющий размерность, К0,5/с;

R - радиус критического сечения сопла (для газодинамического генератора), см;

Р - давление в форкамере, кгс/см2;

n - количество рабочих сушильных камер;

γ - удельный вес воздуха при атмосферном давлении, кгс/см3;

S - средняя для всех сушильных камер площадь поперечного сечения, свободного от осушаемого материала, см2.

Отличительными признаками предложенного способа является то, что подогретый воздух подают в камеру источника звука и создают в ней одновременно акустическое поле и конвективный поток воздуха, направленный в общий для сушильных камер звукопровод. Поток генерируют до заданной влажности материала в каждую сушильную камеру отдельно или во все одновременно, при этом скорость потока воздуха, воздействующего на осушаемый ма-териал, задают по вышеприведенной формуле.

Для достижения названного технического результата предлагается устройство, содержащее источник звука, состоящий из форкамеры, сопла и резонатора с поршнем, камеру ис-точника звука, систему подогрева воздуха, а также загрузочно-разгрузочные устройства. В отличие от известного предлагаемое устройство снабжено несколькими сушильными камерами, размещенными в плоскости камеры источника звука в радиальном направлении отно-сительно ее вертикальной оси и образующими с ней общий звукопровод. Сушильные камеры являются продолжением общего звукопровода. Причем сушильные камеры на входе снабже-ны заслонками для возможности поочередного или одновременного воздействия осушающе-го потока воздуха на материал, а на выходе - отверстиями.

Описанная конструкция устройства позволяет увеличить скорость высушивания материалов, производительность и снизить энергозатраты на сушку за счет более эффективного использования акустической энергии.

Указанные признаки не выявлены в других технических решениях при изучении уровня данной области техники, и, следовательно, решение является новым и имеет изобретательский уровень.

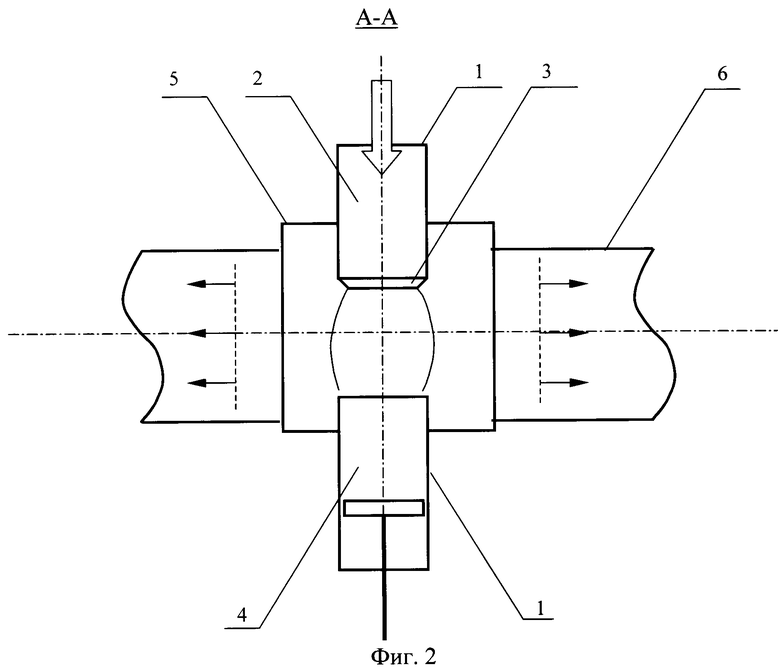

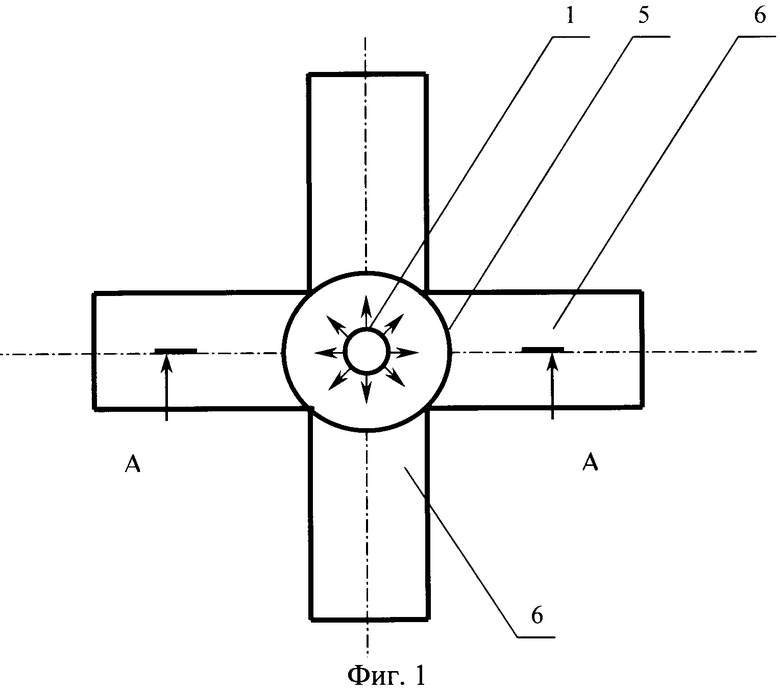

Предлагаемое изобретение иллюстрируется чертежами, на которых изображены:

фиг. 1 - схема устройства для осуществления предложенного способа, вид сверху;

фиг. 2 - разрез по А-А на фиг.1 (увеличено).

Предлагаемый способ осуществляется следующим образом.

Осушаемый материал помещают в сушильные камеры, а затем подогретый воздух по-дают в камеру источника звука, где и создают одновременно акустическое поле и конвективный поток воздуха, направленный в общий с сушильными камерами звукопровод. В качестве источника звука используют газодинамический генератор. Акустическое поле и конвективный поток воздуха, среднюю скорость которого задают по формуле

, где

, где

0,4 - коэффициент для воздуха; R - радиус критического сечения сопла (для газодинамического генератора), Р - давление в форкамере, n - количество рабочих сушильных камер; γ - удельный вес воздуха при атмосферном давлении, Тп - температура конвективного потока, S - средняя для всех сушильных камер площадь поперечного сечения, свободного от осушаемо-го материала, Т - температура в форкамере, генерируют до достижения заданной влажности материала в каждую сушильную камеру отдельно. Либо поток направляют во все сушильные камеры одновременно, где звуковые волны вместе с конвективным потоком воздуха воздей-ствуют на осушаемый материал.

Известно, что в процессе акустической сушки колебательная скорость среды является одним из основных действующих факторов (Коробейников Ю.Г., Федоров А.В. Об экстракции воды из капиллярного образца в акустическом поле. //ИФЖ. - 2003. - Т. 76, №1. С. 7 -10).

Пример осуществления способа. Под действием движения газа, окружающего капил-лярно-пористый образец, жидкость, находящаяся в приграничных областях образца в капил-лярах и порах, дробится на микрокапли. Для описания этого явления была выведена формула для скорости экстракции влаги из модельного образца с N капиллярами, что позволяет оце-нить радиус r микрокапель, образующихся при этом

, где

, где

ρ, ρв - соответственно плотности воздуха и воды;

с, Vм - скорость распространения и амплитуда скорости звуковых колебаний;

d - диаметр капилляров;

σ - коэффициент поверхностного натяжения воды.

От скорости среды существенно зависят также коэффициенты тепло- и массообмена. Учитывая высокий уровень интенсивности звуковых колебаний и поэтому нелинейный характер их взаимодействия, будут происходить и нелинейные взаимодействия акустических и конвективных составляющих. За счет синергизма акустического и конвективного воздействия увеличивается эффективность каждого из них, что и приводит к более эффективному использованию полученной акустической энергии. И как следствие, увеличивается скорость осушения материала.

Как показали расчеты, энергозатраты на подогрев газа в стационарном нагревателе на 40 - 50 °С пренебрежимо малы по сравнению с энергозатратами на создание акустической энергии, которая в этом способе используется эффективнее. Это свидетельствует о снижении общих энергозатрат на сушку материала предлагаемым способом.

В зависимости от свойств осушаемого материала, его начальной и заданной конечной влажности и других параметров процесса одновременное воздействие акустическим полем и конвективным потоком воздуха на осушаемый материал может быть как с паузами между циклами сушки, так и непрерывным.

Когда обработку акустическим полем и конвективным потоком прекращают, то за-вершается цикл сушки. Цикл сушки повторяют до получения (заданной) требуемой влажно-сти обрабатываемого материала.

При проведении процесса сушки с паузами между циклами, влага из внутренних слоев осушаемого материала в течение паузы продолжает поступать к его поверхности, паузы подбирают для каждого материала отдельно, что позволяет уменьшить энергозатраты по осуше-нию материала.

Предлагаемое устройство для сушки материалов (представлено на чертеже) содержит источник звука 1, состоящий из форкамеры 2, на вход которой подается рабочий воздух, сопла 3, соединенного с форкамерой 2 на ее выходе, где рабочий воздух ускоряется до сверхзвуковой скорости, и резонатора с поршнем 4, расположенного соосно с форкамерой и со-плом, на который натекает сверхзвуковая струя воздуха, созданная соплом 3. В результате взаимодействия струи с резонатором возникают звуковые колебания. Поршень в резонаторе служит для настройки необходимой частоты звуковых колебаний. Устройство содержит далее камеру источника звука 5, сушильные камеры 6, размещенные в плоскости камеры источника звука 5 и образующие с ней общий звукопровод, загрузочно-разгрузочные устройст-ва (на чертеже не показаны), заслонки (на чертеже не показаны), установленные на входе в сушильные камеры 6 для возможности поочередного или одновременного воздействия осу-шающего потока воздуха на материал. На выходе сушильной камеры выполнены отверстия (на чертеже не показаны) для удаления влажного воздуха.

Устройство работает следующим образом.

Настраивают источник звука 1 регулировкой его газодинамических и геометрических параметров на необходимую частоту и интенсивность излучения. Минимальная длина волны акустического воздействия определяется из условия λ/2>d, где d - характерный поперечный размер сушильной камеры. Максимальная длина волны определяется эффективностью работы источника звука 1 на низких частотах. Влажный материал загружают в сушильные камеры 6. Далее подают воздух на стационарный тепловой источник (на схеме не показан), находя-щийся в газодинамическом тракте источника звука 1, затем включают этот тепловой источ-ник. Подбирают параметры подогретого воздуха (давление и температуру) так, чтобы обес-печить нужный режим работы источника звука 1. При этом в камере источника звука 5 про-исходит генерация акустического поля необходимой частоты и интенсивности. Воздух, отра-ботанный в источнике звука 1, при использовании газодинамического источника звука, вме-сте с акустической волной, поступают в каждую сушильную камеру 6. В сушильных камерах 6 звук и конвективный поток взаимодействуют с осушаемым материалом и экстрагируют влагу из него, которая и выносится потоком воздуха через отверстия на их выходе. По исте-чении времени, необходимого для получения заданного конечного значения влагосодержания осушаемого материала в какой-то сушильной камере 6, источник звука 1 выключают или пе-рекрывают эту камеру заслонкой и продолжают процесс сушки в других сушильных камерах 6. При достижении заданного влагосодержания осушаемого материала во всех сушильных камерах процесс сушки прекращают, производят выгрузку сухого материала и загружают сушильные камеры новыми порциями осушаемого материала и процесс повторяют. Сушиль-ные камеры 6 могут оборудоваться бункерными устройствами для сушки сыпучих материа-лов, сеточными кассетами, а также направляющими вдоль камеры для сушки досок.

Использование предлагаемых изобретений позволяет увеличить эффективность использования акустической энергии, скорость осушения материалов, увеличить производительность и снизить энергозатраты на сушку, за счет совместного акустического и конвективного воздействие на осушаемый материал, а также более эффективного использования полученной акустической энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2095707C1 |

| АКУСТОТЕРМИЧЕСКИЙ СПОСОБ СУШКИ МАТЕРИАЛОВ | 2001 |

|

RU2215953C2 |

| УСТРОЙСТВО ДЛЯ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ АКУСТО-ТЕРМИЧЕСКИМ СПОСОБОМ | 2004 |

|

RU2283995C2 |

| СПОСОБ ВЫСОКОИНТЕНСИВНОЙ АКУСТИЧЕСКОЙ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2548696C1 |

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2287750C1 |

| СПОСОБ КОНВЕКТИВНОЙ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С РЕГЕНЕРАЦИЕЙ СУШИЛЬНОГО АГЕНТА В ТРУБЕ ГАЗОДИНАМИЧЕСКОЙ ТЕМПЕРАТУРНОЙ СТРАТИФИКАЦИИ | 2012 |

|

RU2501767C1 |

| АКУСТОТЕРМИЧЕСКАЯ СУШИЛКА | 2009 |

|

RU2415357C1 |

| Способ сушки жидких материалов | 1983 |

|

SU1128071A1 |

| Устройство бесконтактной акустической сушки материалов | 2022 |

|

RU2794688C1 |

| Способ сушки суконных тканей с применением ультразвукового поля | 2023 |

|

RU2829479C1 |

Изобретение относится к области технологий удаления воды из осушаемых материалов и может быть использовано в различных отраслях промышленности таких, как деревоперерабатывающей, химической, биологической, фармацевтической, текстильной, а также в сельском хозяйстве. В способе сушки материалов с помощью термического, акустического и конвективного воздействия на осушаемый материал, в котором подогретый воздух подают в камеру источника звука и создают в ней одновременно акустическое поле и конвективный поток, направленный в общий звукопровод. Поток подают в каждую сушильную камеру отдельно или во все одновременно до получения заданной влажности материала. Средняя для всех сушильных камер конвективная скорость потока воздуха, например для газодинамического генератора, определяется по расчетной формуле. Устройство содержит несколько сушильных камер, размещенных в плоскости камеры источника звука в радиальном направлении относительно ее вертикальной оси и образующих с ней общий звукопровод. Камеры являются продолжением общего звукопровода и на входе снабжены заслонками для возможности поочередного или одновременного воздействия потока воздуха на материал, а на выходе - отверстиями. Изобретение должно обеспечить повышение эффективности использования акустической энергии. 2 н.п.ф-лы, 2 ил.

,

,

где ν - скорость потока воздуха, см/с;

Тn - температура конвективного потока, К;

Т - температура в форкамере, К;

0,4 - коэффициент для воздуха, имеющий размерность, K0,5/c;

R - радиус критического сечения сопла (для газодинамического генератора), см;

Р - давление в форкамере, кгс/см2;

n - количество рабочих сушильных камер;

γ - удельный вес воздуха при атмосферном давлении, кгс/см3;

S - средняя для всех сушильных камер площадь поперечного сечения, свободного от осушаемого материала, см2.

| АКУСТОТЕРМИЧЕСКИЙ СПОСОБ СУШКИ МАТЕРИАЛОВ | 2001 |

|

RU2215953C2 |

Авторы

Даты

2006-02-27—Публикация

2004-04-07—Подача