Изобретение относится к текстильной промышленности и касается непрерывного способа сушки суконных тканей с применением ультразвукового поля.

Известен способ акустической сушки капиллярно-пористых материалов, в котором из осушаемого материала удаляют влагу под действием акустического поля, которым воздействуют на осушаемый материал циклически, с паузами между циклами (патент РФ №2062416). Разработан способ сушки материалов (патент РФ №2215953), который осуществляют циклически, в каждом цикле предварительно нагревая осушаемый материал и воздействуя затем на него акустическим полем. При осушении материала используют акустическое поле с частотой не менее 70 Гц. Данные способы характеризуются недостаточным использованием акустической энергии.

Известен способ непрерывной сушки и усадки текстильных вязаных или тканых изделий, при котором обрабатываемое влажное изделие подают между двумя бесконечными вращающимися проницаемыми для воздуха направляющими лентами для двусторонней сушки через сушильную позицию, образованную расположенными друг напротив друга со смещением и без смещения по отношению друг к другу соплами горячего воздуха, при этом обрабатываемое изделие закрепляют на натяжной раме в направлении прохождения через сушильную позицию (Патент РФ 2139378). Указанный способ имеет недостаток в применении горячего воздуха, что может повлечь сильную усадку ткани и большой расход энергоресурсов.

В промышленных условиях текстильных фабрик сушка суконных тканей проводится при температуре 110-145°С и скорости обдувающего воздуха 10-20 м/с в сушильно-ширильных машинах СШМ и СШСМ (Отделка и крашение шерстяных тканей: Справочник / Под общ. ред. В.Л. Молокова. - М.: Легпромбытиздат, 1985. - 264 с.; Шиканова И.А. Технология отделки шерстяных тканей. М., «Легкая индустрия», 1972. - 364 с.). Применение столь высокой температуры процесса сушки ведет к неэкономному расходу электроэнергии, увеличению тепловых выбросов в рабочей зоне и в окружающую среду.

Предлагаемым изобретением решается техническая задача и технический результат - получение текстильных изделий с высокой степенью сохранения их формы и улучшенной величиной потребительской усадки.

Для решения поставленной задачи предлагается комплексное непрерывное воздействие на высушиваемый материал нагретого воздуха и ультразвука.

Технический результат достигается за счет того, что способ сушки суконных тканей с применением ультразвукового поля заключается в непрерывном воздействии в сушильной камере на осушаемую ткань плотностью 760-800 г/м2 ультразвукового воздействия из десяти источников ультразвука с частотой ультразвукового колебания 20 кГц и амплитудой колебаний рабочего инструмента ≥70 мкм, с одновременной противоточной подачей со скоростью 6 м/с горячего воздуха, нагретого до температуры 80°С.

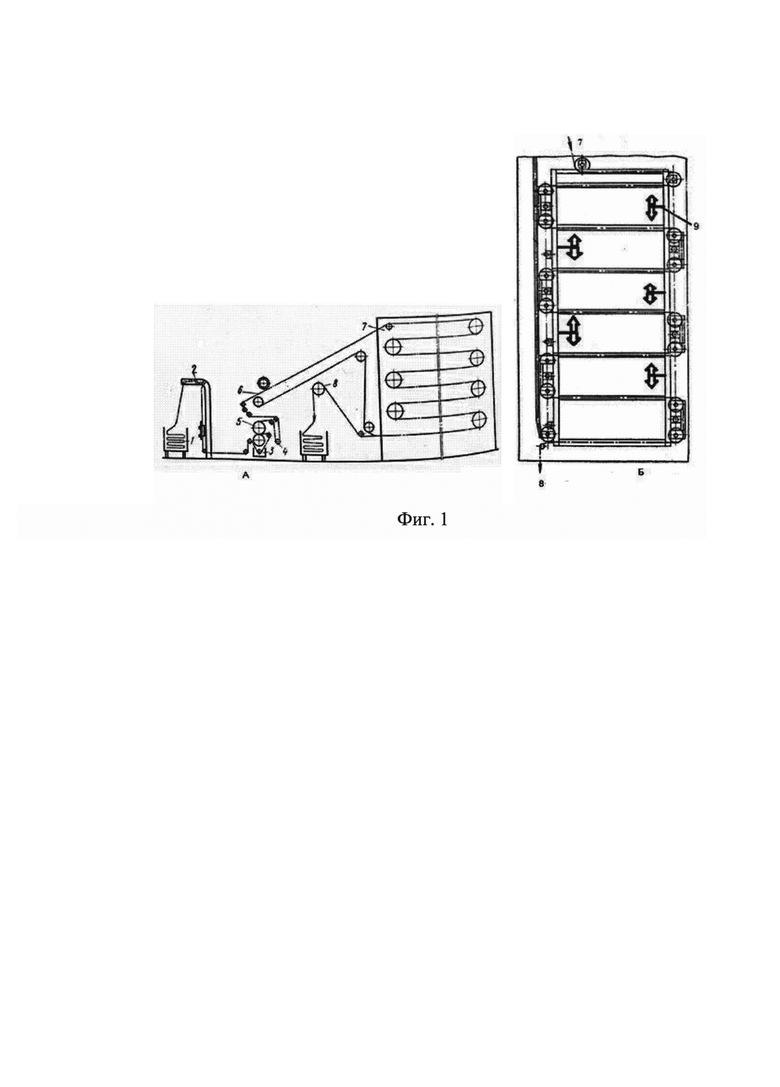

Фиг. 1. Технологическая схема сушильно-ширильной машины СШ3-180-3: А - вид сбоку; Б - сушильная камера, вид сверху

1 - тканенаправитель; 2 - заправочное устройство; 3 - пропиточная ванна; 4 - роликовый компенсатор; 5 - отжим; 6 - вводное поле; 7 - сушильная камера; 8 - самоклад; 9 - источники ультразвука.

При способе непрерывной сушки суконных тканей в сочетании с ультразвуковым воздействием понижается температура теплоносителя (воздуха) и уменьшается скорость воздуха.

Для осуществления способа используют известные промышленные сушилки для непрерывной конвективной сушки с применением ультразвукового и теплового воздействия. Процесс сушки доводится до содержания влаги не более 12,2% (Требования ГОСТ 3816-81 Полотна текстильные. Методы определения гигроскопических и водоотталкивающих свойств тканей).

Способ осуществляют следующим образом. На фиг.1 показан цикл сушки в сушильно-ширильной машине. Ткань подается через тканенаправитель (1) и заправочное устройство (2) в пропиточную ванну (3). Затем ткань проходит через роликовый компенсатор (4) на отжим (5), далее через вводное поле (6) в сушильную камеру (7). В сушильную камеру (7) непрерывно противотоком подается нагретый до 80°С воздух со скоростью 6 м/с, при этом на ткань по пути ее продвижения оказывается ультразвуковое воздействие из размещенных указанным способом источников ультразвука (9). В этих условиях ткань полностью высушивается и достигает по показателю влагосодержания требования ГОСТ 3816-81 Полотна текстильные. Методы определения гигроскопических и водоотталкивающих свойств тканей. Через самоклад (8) высушенная ткань складируется.

В качестве интенсификатора процесса сушки суконных тканей выбрано воздействие ультразвукового поля, т.к. именно его применение является одним из современных методов интенсификации процесса сушки. Его главным преимуществом является возможность использования на существующих промышленных сушилках. Это позволит усовершенствовать технологию сушки с ультразвуковым воздействием при одновременном решении вопросов экологической и производственной безопасности. Современные способы интенсификации позволят свести к минимуму выбросы в биосферу как материальных, так и энергетических загрязнений.

Основные параметры интенсифицирующего воздействия ультразвукового поля: частота ультразвукового колебания - 20 кГц, питание от сети переменного тока напряжением 220±22 В, амплитуда колебаний рабочего инструмента - ≥70 мкм, количество излучателей в сушилке - 10.

Объект сушки - суконная ткань с плотностью - от 760 до 800 г/м2.

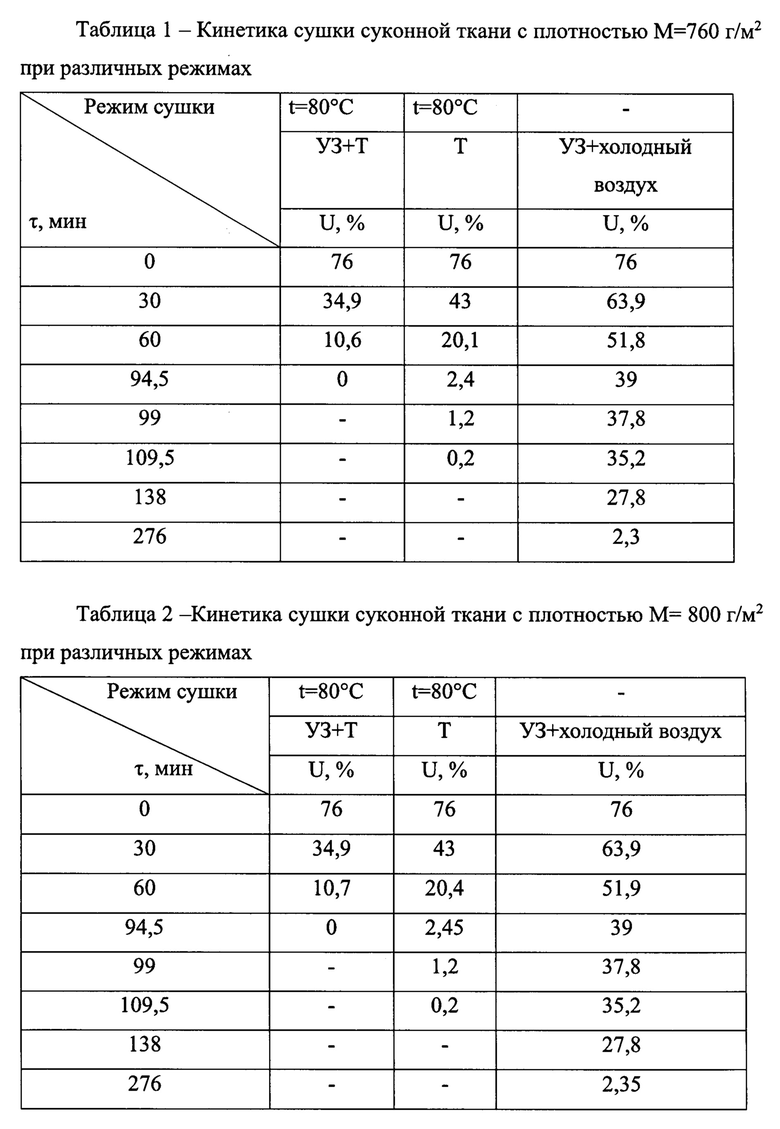

Пример 1. Суконную ткань с плотностью М=760 г/м2 подвергают сушке в сушильно-ширильной машине при разных режимах с одинаковой скоростью противоточного воздуха - 6 м/с: при температуре противоточного воздуха 80°С с ультразвуковым воздействием (УЗ+Т); при температуре противоточного воздуха 80°С без ультразвука (Т); с ультразвуковым воздействием и холодным противоточным воздухом (УЗ + холодный воздух). В результате установлено, что установленное ГОСТом влагосодержание (U, %) достигнуто при условиях УЗ + Т в течение 60 минут (τ); в условиях Т - только после 90 минут сушки; в условиях УЗ + холодный воздух - только после 270 минут сушки (таблица 1). Следовательно, оптимальными являются условия сушки с применением нагретого до 80°С противоточного воздуха и воздействия ультразвукового поля.

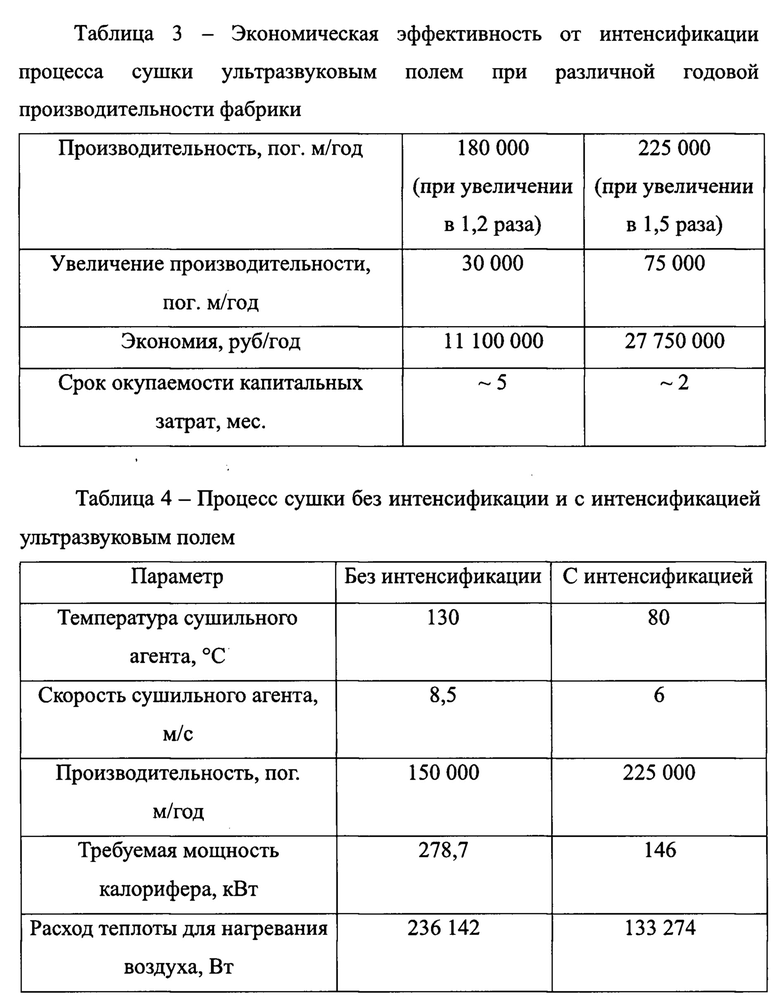

Пример 2. Суконную ткань с плотностью М=800 г/м2 подвергают сушке в сушильно-ширильной машине при разных режимах с одинаковой скоростью противоточного воздуха - 6 м/с: при температуре противоточного воздуха 80°С с ультразвуковым воздействием (УЗ + Т); при температуре противоточного воздуха 80°С без ультразвука (Т); с ультразвуковым воздействием и холодным противоточным воздухом (УЗ + холодный воздух). В результате установлено, что установленное ГОСТом влагосодержание (U, %) достигнуто при условиях УЗ + Т в течение 60 минут (т); в условиях Т - только после 90 минут сушки; в условиях УЗ + холодный воздух - только после 270 минут сушки (таблица 2). Следовательно, оптимальными являются условия сушки с применением нагретого до 80°С противоточного воздуха и ультразвукового воздействия. По сравнению с примером 1 осуществления предлагаемого способа сушки конечные результаты практически не отличаются, следовательно ткань с плотностью 760 г/м2 и с плотностью 800 г/м2 может сушиться в одинаковых условиях по предлагаемому способу.

Экономическая эффективность от интенсификации процесса сушки при различной годовой производительности фабрики представлена в таблице 3. Проведенный экономический анализ показывает, что при внедрении ультразвуковых аппаратов в сушильно-ширильную машину будет происходить уменьшение затрачиваемой электрической энергии, так как продолжительность работы центробежных вентиляторов будет снижена. Также сократятся расходы тепла для нагревания воздуха с 236142 Вт до 133274 Вт за счет понижения температуры сушильного агента. При использовании десяти ультразвуковых излучателей время процесса сушки сократится на 65-70%, производительность фабрики увеличится с 150000 пог.м/год до 225000 пог.м/год.

При внедрении УЗ излучателей в СШМ (рассматривается сушильно-ширильная машина СШ3-180-3) температура сушильного агента может быть понижена со 130-145°С до 80°С, скорость сушильного агента может быть снижена с 8,5 м/с до 6 м/с. При этом будет происходить уменьшение расхода электрической энергии (продолжительность работы центробежных вентиляторов будет снижена), уменьшатся затраты тепла (паровые калориферы будут нагревать сушильный агент до 80°С, а не 130-145°С). За одно и то же время текстильная фабрика сможет получить больше готовой ткани, что является важным фактором. Сравнение параметров процесса сушки без интенсификации и с интенсификацией ультразвуковым полем представлено в таблице 4.

Таким образом, предлагаемый способ сушки суконных тканей в сочетании с ультразвуковым воздействием позволяет получить изделие с высокой точностью сохранения формы, оптимизирует и интенсифицирует сушку суконных тканей, увеличивает эффективность и скорость сушки, а также увеличивает производительность и снижает энергозатраты на сушку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ заключительной отделки текстильной ткани и поточная линия для его осуществления | 1978 |

|

SU739911A1 |

| СПОСОБ ВЫСОКОИНТЕНСИВНОЙ АКУСТИЧЕСКОЙ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2548696C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНЫХ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ | 2013 |

|

RU2550881C2 |

| СУШИЛКА ДЛЯ ТЕКСТИЛЬНОГО ЛЕНТОЧНОГО МАТЕРИАЛА С УСТРОЙСТВОМ ДЛЯ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОЙ ВЛАЖНОСТИ ЛЕНТОЧНОГО МАТЕРИАЛА, И СПОСОБ, МОДУЛЬ И УСТАНОВКА ДЛЯ ЭТОГО | 2018 |

|

RU2721390C1 |

| Устройство бесконтактной акустической сушки материалов | 2022 |

|

RU2794688C1 |

| Способ ультразвуковой сушки сыпучих материалов | 2020 |

|

RU2751423C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СУШКИ БЕЛЬЯ В СТИРАЛЬНЫХ МАШИНАХ БАРАБАННОГО ТИПА | 2004 |

|

RU2277611C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СУШКИ ВОЛОС | 2008 |

|

RU2374965C1 |

| Способ ультразвуковой сушки сыпучих материалов | 2020 |

|

RU2757201C1 |

| Способ ультразвуковой сушки материалов | 2022 |

|

RU2795140C1 |

Изобретение относится к текстильной промышленности и касается непрерывного способа сушки суконных тканей с применением ультразвукового поля. Техническая задача и технический результат - получение текстильных изделий с высокой степенью сохранения их формы и улучшенной величиной потребительской усадки. Технический результат достигается посредством оптимизации и интенсификации сушки суконных тканей на известных и применяемых в производстве сушильно-ширильных машинах непрерывного действия, увеличения эффективности и скорости высушивания материала, увеличения производительности и снижения энергозатрат на сушку, а именно непрерывного воздействия в сушильной камере на высушиваемую ткань плотностью 760-800 г/м2 ультразвукового поля, создаваемого десятью источниками ультразвука с частотой ультразвукового колебания 20 кГц и амплитудой колебаний рабочего инструмента ≥70 мкм, с одновременной противоточной подачей со скоростью 6 м/с горячего воздуха, нагретого до температуры 80°С. 1 ил., 4 табл.

Способ сушки суконных тканей с применением ультразвукового поля, заключающийся в непрерывном воздействии в сушильной камере на осушаемую ткань плотностью 760-800 г/м2 ультразвукового воздействия из десяти источников ультразвука с частотой ультразвукового колебания 20 кГц и амплитудой колебаний рабочего инструмента ≥70 мкм, с одновременной противоточной подачей со скоростью 6 м/с горячего воздуха, нагретого до температуры 80°С.

| АКУСТОТЕРМИЧЕСКИЙ СПОСОБ СУШКИ МАТЕРИАЛОВ | 2001 |

|

RU2215953C2 |

| EP 1010796 A1, 21.06.2000 | |||

| УСТРОЙСТВО ДЛЯ СУШКИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2027131C1 |

| Установка для сушки ленточных материалов | 1972 |

|

SU718677A1 |

| CN 106757663 A, 31.05.2017. | |||

Авторы

Даты

2024-10-30—Публикация

2023-09-22—Подача