Настоящее изобретение относится к простым фторвиниловым эфирам, способу их получения и получаемым из них полимерам.

Хорошо известно, что простые перфторалкилвиниловые эфиры используют в качестве мономеров для сополимеризации олефинов, в частности, тетрафторэтилен, винилиденфторид, хлортрифторэтилен (CTFE - ХТФЭ), гексафторпропен. Введение небольших количеств простых перфторалкилвиниловых эфиров в пластомерные полимеры приводит к повышенной технологичности полимера и улучшенным термомеханическим свойствам. Введение больших количеств простых перфторвиниловых эфиров в образующие поперечные связи фторполимеры придает фторированным каучукам эластичные свойства при низкой температуре.

В области фторированных полимерных материалов возникла необходимость получения эластомеров, обладающих улучшенными свойствами при низких температурах. Такие свойства могут обычно определяться температурой стеклования - Tg.

Пониженная Tg позволяет получить полимеры, которые могли бы использоваться при низких температурах, и поэтому дает возможность иметь в распоряжении эластомеры с более широкой областью применения. Для получения сочетания вышеуказанных свойств простые фторвиниловые эфиры должны иметь высокую унитарную способность к модификации свойств основной цепи, а также обладать высокой реакционной способностью, для того чтобы их можно было использовать в качестве сомономеров в эластомерных фторполимерах. Желательно было иметь в распоряжении простые виниловые эфиры, полученные несложным способом с ограниченным числом стадий. Особенно желательно было иметь в распоряжении непрерывный способ получения указанных простых виниловых эфиров.

Для решения вышеуказанной технической проблемы в известном уровне техники были предложены простые фторвиниловые эфиры с различными структурными свойствами. Однако в предшествующем уровне техники, описанном ниже, существуют различные нерешенные проблемы в синтезе простых перфторвиниловых эфиров и в получении соответствующих полимеров, обладающих комбинацией вышеуказанных свойств.

Патент США №3132123 описывает получение простых перфторалкилвиниловых эфиров, соответствующих гомополимеров и сополимеров с (TFE). Гомополимеры получают в крайне жестких экспериментальных условиях, используя давление полимеризации от 4000 до 18000 атм. Гомополимер простого перфторметилвинилового эфира (ПМВЭ - PMVE) является эластомером: Tg не приводится. Общей формулой описанных простых виниловых эфиров является следующая:

CF2=CFOR°F,

где R°F означает перфторалкильный радикал, предпочтительно с 1-5 атомами углерода. Способ получения этих простых виниловых эфиров описан в патенте США №3291843, где получают соль исходного ацилфторида и осуществляют пиролиз с карбонатами в присутствии растворителей. При этом способе получают нежелательные гидрированыые побочные продукты.

Патент США 3450684 касается простых виниловых эфиров, имеющих формулу

CF2=CFO(CF2CFX°O)n'CF2CF2X°,

где Х°=F, Cl, CF3, Н и n' может изменяться в пределах от 1 до 20. Сообщается также о гомополимерах, полученных УФ-полимеризацией. Для приведенных в качестве примеров сополимеров отсутствуют характеристики их механических и эластомерных свойств при низких температурах.

В патенте США 3635926, касающемся эмульсионной сополимеризации простых перфторвиниловых эфиров с ТФЭ, показано, что наличие концевых групп ацилфторида -COF делает полимеры нестабильными. О подобном явлении уже сообщалось ранее в патенте США 3085083 для полимеризационных систем с простыми перфторвиниловыми эфирами в растворителе.

Патент США №3817960 касается получения и полимеризации простых перфторвиниловых эфиров, имеющих формулу

CF3О(CF2O)n"CF2CF2OCF=CF2,

где n'' может изменяться в пределах от 1 до 5. Синтез соединений сложный, для него требуется три стадии. Получение исходного соединения CF3О(CF2O)n''CF2C(О)F осуществляют окислением при низкой температуре в присутствии УФ-облучения; кроме того, необходима конденсация с ГФПО (HFPO - гексафторпропеноксидом) и последующий щелочной пиролиз. Данные, характеризующие вышеуказанные свойства, не сообщаются. Относительно них см. патентную заявку DE 19713806.

Патент США 3896179 касается отделения "первичных" изомеров простых перфторвиниловых эфиров, например, CF3CF2CF2OCF=CF2, от соответствующих менее стабильных "вторичных" изомеров CF3-(CF3) CFOCF=CF2. Последние являются нежелательными продуктами как в отношении получения полимеров, так и по причине плохих свойств полученных полимеров.

Патент США 4340750 касается получения простых перфторвиниловых эфиров, имеющих формулу

CF2=CFOCF2R°fX1,

где R°f означает C1-C20-перфторалкил, необязательно содержащий кислород, Х1=Н, Cl, Br, F, COOR°, CONR°R', где R° означает C1-С10-алкильную группу и R° означает Н или С1-С10-алкильную группу. При получении этих соединений используют ацилфторид вместе с иодом и тетрафторэтиленом, избегая на конечной стадии пиролиза ацилфторида, полученного из эпоксида перфторпропена, по реакции деиодофторирования, протекающей с низким выходом.

Патент США 4487903 касается получения фторэластомерных сополимеров с применением простых перфторвиниловых эфиров, имеющих формулу

CF2=CF(OCF2CFY°)n°OX2,

где n° изменяется от 1 до 4;

Y°=F, Cl, CF3, Н; X2 может означать C1-С3-перфторалкильную группу, C1-С3-ω-гидроперфторалкильную группу и C1-С3-ω-хлорперфторалкильную группу. Полимер имеет содержание звеньев простого фторвинилового эфира в пределах от 15 до 50 мол.%. Эти простые виниловые эфиры дают сополимеры, которые при низких температурах имеют лучшие свойства, чем свойства указанных выше простых перфторвиниловых эфиров типа ПВЭ (PVE) (простой перфторпропилвиниловый эфир) и МВЭ (MVE). В патенте указывается, что с целью получения хороших свойств при низкой температуре требуется наличие, по меньшей мере, двух простых эфирных связей в боковой цепи, примыкающих к двойной связи. Кроме того, из патента следует, что при значениях n° выше 4 трудно очистить мономеры, а действие по снижению Tg полимера меньше. Кроме того, реакционная способность указанных простых виниловых эфиров очень низкая, и трудно получить полимеры с высокой молекулярной массой, обладающие хорошими эластомерными свойствами для указанных применений.

Характерным примером является сополимер ТФЭ/простого перфторвинилового эфира (n°=2) 73,27 мол.% с Tg -32°С. Однако полимер получают при очень длительном времени реакции (96 часов полимеризации). В этом случае также не приведены данные, характеризующие вулканизированный эластомер.

ЕР 130052 описывает полимеризацию простого перфторвинилполиэфира (PVPE - ПВПЭ), которая приводит к аморфным перфторполимерам с Tg в пределах от -15 до 100°С. Указанные полимеры имеют значения Tg, достигающие -76°С; дальнейшее снижение Tg получают, используя простые перфторполиэфиры в качестве пластификаторов. В патенте описаны сополимеры и тройные сополимеры ТФЭ и МВЭ с простыми виниловыми эфирами (ПВПЭ), имеющими формулу

CF2=CFO(CF2CF(CF3)О)n'''R°f,

где n''' изменяется в пределах от 3 до 30 и R°f означает перфторалкильную группу. Ввиду затруднений с очисткой используемые простые виниловые эфиры являются смесями простых виниловых эфиров с различными значениями n'''. Согласно указанному патенту, наиболее очевидное влияние на снижение Tg отмечено, когда n''' равно либо выше 3, предпочтительно выше 4. Согласно примерам полимеризации, описанным в указанном патенте, конечная масса полимера, помимо нагрева и обработки в вакууме, должна затем быть промыта фреоном (freon® TF) с целью удаления всего непрореагировавшего мономера (ПВПЭ). Из примеров следует, что реакционная способность всех описанных мономеров (ПВПЭ) низкая.

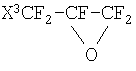

Патент США 4515989 касается получения новых промежуточных соединений для синтеза простых фторвиниловых эфиров. Согласно патенту, синтез простых виниловых эфиров усовершенствуют, используя промежуточное соединение, способное к более легкому декарбоксилированию. Для его получения используют фторэпоксиды формулы

где X3=Cl, Br.

Патент США 4766190 касается полимеризации простых перфторвинилполиэфиров (ПВПЭ), подобных простым перфторвиниловым эфирам патента США 4487903, с ТФЭ и перфторпропеном при его низком процентном содержании с целью улучшения механических свойств полученных полимеров.

ЕР 338755 касается получения перфорированных сополимеров использованием прямого фракционирования частично фторированных сополимеров. Используют более реакционноспособные частично фторированные мономеры, полученные полимеры фторируют элементарным фтором. Стадия фторирования требует дополнительной установки для переработки, кроме того, на этой стадии используется элементарный фтор, который является сильно окисляющимся газом, требующим особых мер предосторожности, связанных с его применением. Кроме того, в патенте утверждается, что для успешного осуществления реакции фторирования и достижения требуемых свойств получаемого сополимера при использовании способа по изобретению процентное содержание сомономера в полимере не должно превышать 50 мол.%.

Патент США 5268405 описывает способ получения перфторированных каучуков с низкой Tg путем использования простых перфторполиэфиров с высокой вязкостью в качестве пластификаторов перфорированных каучуков (сополимеров ТФЭ/МВЭ). Однако при использовании простых перфторполиэфиров происходит выпотевание пластификатора. Это особенно справедливо для ПФПЭ (PFPE) с низкой молекулярной массой (низкой вязкостью): однако в указанном патенте предлагается использовать ПФПЭ с высокой вязкостью, и поэтому ПФПЭы с низкой вязкостью следует предварительно удалить.

Патент США 5350497 касается получения простых перфторалкилвиниловых эфиров путем фторирования элементарным фтором простых гидрофторхлорэфиров и последующим дехлорированием.

Патент США 5401818 касается получения простых перфторвиниловых эфиров формулы

R1 f(OCF2CF2CF2)m'-OCF=CF2,

(где R1 f означает C1-С3-перфторалкильный радикал и m' означает целое число, меняющееся в пределах от 1 до 4) и соответствующих сополимеров, имеющих улучшенные свойства при низких температурах. Получение указанных простых перфторвиниловых эфиров осуществляют применением 7 стадий, некоторые из которых имеют очень низкие выходы, и включает также фторирование элементарным F2. Реакционная способность указанных простых перфторвиниловых эфиров в любом случае низкая.

Как видно из известного уровня техники, синтез простых перфторвиниловых эфиров обычно заключается в многостадийном способе с низкими выходами (патент США 3132123, патент США 3450684) с дополнительными очистками для удаления нежелательных изомеров (патент США 3896179) и требует контроля за нежелательным гидрированием побочных продуктов (патент США 3291843). Либо в синтезе используют вещества, действующие как промежуточные продукты, которые удобны для получения, и позволяют устранить указанные недостатки (патент США 4340750, патент США 4515989).

Кроме того, в некоторых случаях получение простых виниловых эфиров требует фторирования элементарным фтором частично фторированных промежуточных соединений (патент США 5350497) либо, чтобы избежать проблем, связанных с синтезом и низкой реакционной способностью простых перфторвиниловых эфиров, предлагается фторирование частично фторированных полимеров (ЕР 338755).

Другие проблемы, отмеченные в известном уровне техники, связаны с низкой реакционной способностью простых перфторвиниловых эфиров, что приводит к необходимости отделения непрореагировавших мономеров от продуктов реакции (UK 1514700), и проблемами стабильности полимеров, имеющих концевые группы -C(O)F (патент США 3635926). Эти концевые группы могут быть подвергнуты дополнительному превращению с помощью подходящих реагентов с целью повышения стабильности фторированного полимера (ЕР 178935).

Простые перфтороксиалкилвиниловые эфиры используют для того, чтобы придать фторированным каучукам хорошие свойства при низких температурах, и особенно при температуре ниже температуры стеклования полимера.

При увеличении перфтороксиалкильных групп, образующих боковой перфторалкильный заместитель, Tg соответствующих получаемых аморфных сополимеров понижается, но в то же время реакционная способность простых виниловых эфиров резко понижается, что делает трудным или невозможным получение полимеров с достаточно высокой молекулярной массой для наделения полимеров желаемыми эластомерными свойствами и, кроме того, делает более заметными отмеченные ранее проблемы по выделению мономера из продуктов полимеризации или из самого полимера (патент США 4487903 - ЕР 130052). В некоторых случаях, когда мономер не может быть полностью удален простой отгонкой в вакууме, следует затем осуществлять больше промываний фторированными растворителями для полного удаления непрореагировавших простых виниловых эфиров из полимерной массы.

Аморфные сополимеры ТФЭ с простым перфторметилвиниловым эфиром имеют Tg около 0°С или немного ниже (Maskornik, M. et al. "ECD-006 Fluoroelastomer - A high performance engineering material". Soc. Plast. Eng. Tech. Pao. (1974), 20, 675-7).

Экстраполированное значение Tg гомополимера МВЭ составляет порядка -5°С (J. Macromol. Sci.-Phys., Bl (4), 815-830, Dec. 1967).

В патентах США 5296617 и 5235074 описана реакционная способность гипофлюорита CF2(OF)2 по отношению к ненасыщенным продуктам, которая одновременно ведет к образованию производного диоксолана и фторированного соединения самого олефина. В ЕР 683181 описана реакционная способность гипофлюорита CF2(OF)2 по отношению к олефинам, которая приводит к образованию соединений с нормальной цепью в реакции между одной молекулой гипофлюорита и двумя молекулами одного и того же олефина, позволяя получать симметричные диены.

В частности, фторэластомеры, подходящие для получения O-циклов на основании мономерных звеньев, полученных из винилиденфторида (ВДФ - VDF), гексафторпропена (ГФП - HFP), простых перфторалкилвиниловых эфиров (ПАВЭ - PAVE), таких как, например, простой метилвиниловый эфир, и, необязательно, тетрафторэтилена (ТФЭ - TFE), способные к твердению ионным способом, обладают высокими эластомерными свойствами при низких и высоких температурах и демонстрируют высокую технологичность, например улучшенное выделение из формы после вулканизации (см., например, патент США 5260393). Указанные фторэластомеры демонстрируют улучшенные свойства по сравнению с сополимерами, образованными звеньями ВФД и ГФП, используемыми для получения O-цикла. В действительности, указанные последними сополимеры проявляют хорошие свойства при нагревании, но плохие свойства при низких температурах.

Известно также, что фторэластомерами с улучшенными свойствами при охлаждении являются эластомеры на основе звеньев ВДФ, ПАВЭ и, необязательно, ТФЭ, способные к твердению радикальным способом в присутствии перекисей или сшивающих агентов.

Однако при этом виде сшивки способ получения промышленных изделий является более сложным, чем способ при сшивке по ионному типу.

Известны также фторэластомеры на основе мономерных звеньев, полученных из винилиденфторида (ВДФ), способные к твердению ионным способом и подходящие для получения уплотнителей для валов и шлангов для подачи бензина (см., например 5260392).

Как известно, для получения таких промышленных изделий требуются эластомеры с оптимальным сочетанием следующих свойств: хорошей стойкостью к моторному маслу и/или моторному топливу, хорошей стойкостью при высоких температурах, а также хорошими свойствами при охлаждении, и, в частности, для промышленного получения изделий, таких как уплотнители для валов, хорошей способностью к переработке как путем компрессии, так и литьем под давлением, а также хорошей скоростью вулканизации.

Известно, что для промышленного получения таких деталей используют фторэластомеры, состоящие из мономерных звеньев ВДФ, простых перфторалкилвиниловых эфиров (ПАВЭ) и тетрафторэтилена (ТФЭ).

Указанные сополимеры обладают хорошими свойствами при низких температурах, однако они имеют недостаток, состоящий в способности к твердению только пероксидным способом, при наличии всех недостатков, связанных с вышеуказанным способом структурирования, такими как, например, необходимость тщательного контроля за температурами при компаундировании, короткое время подвулканизации и термической активации.

Известны также фторэластомеры, обладающие улучшенной технологичностью и очень хорошими мехиническими и эластичными свойствами, способные к твердению как ионным, так и пероксидным способами.

Известно также, что улучшения в технологичности фторэластомеров можно также достигнуть за счет правильного смешивания полимеров с различным молекулярно-массовым распределением. Это неизбежно подразумевает, помимо явления набухания после экструзии, ухудшение механических свойств и способности к прессованию конечного продукта.

Указанные эластомеры демонстрируют улучшенную технологичность, особенно во время каландрования смеси, в сочетании с очень хорошими механическими свойствами и хорошей способностью подвергаться обработке при экструзии и литье под давлением вместе с очень хорошим выделением из формы. Эти фторэластомеры получают введением в полимерную цепь небольших количеств бис-олефина (см. патент США 5585449).

Однако вышеуказанные фторэластомеры имеют недостаток, проявляющийся в свойствах при низких температурах, которые все же не удовлетворяют большинству крайне необходимых требований в отношении стойкости при низких температурах, как, например, в индустрии автомобилестроения, где требуются материалы, обладающие сочетанием следующих свойств:

- химическая стойкость к моторному топливу с добавками спиртов, или МВТЕ, или других полярных соединений,

- высокая морозостойкость, например такая, какую проявляет TR 10 (ASTM D 1329 способ),

- очень низкая Tg,

- сохранение хороших эластомерных свойств, таких как, например, механические свойства и герметизирующая способность, в частности, при высоких температурах.

К удивлению заявителя неожиданно им было обнаружено, что вышеуказанную техническую проблему можно решить описанным ниже способом, используя особые простые фторвиниловые эфиры, которые к тому же легко синтезировать и получать непрерывным способом.

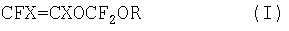

Объектом настоящего изобретения являются фторэластомеры, содержащие звенья полимерной цепи, образованные простыми фторвиниловыми эфирами общей формулы

где R означает С2-С6 линейную, разветвленную или C5-C6 циклическую (пер)фторалкильную группу или C2-C6 линейную, разветвленную (пер)фтороксиалкильную группу, содержащую от одного до трех атомов кислорода; когда R означает вышеуказанную фторалкильную или фтороксиалкильную группу, он может содержать от 1 до 2 атомов, одинаковых либо отличающихся друг от друга, которые выбирают из группы, включающей Н, Cl, Br, I; X=F, Н.

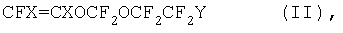

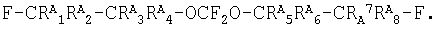

Среди соединений формулы (I) предпочтительны простые фторвиниловые эфиры общей формулы

где Y=F, OCF3; Х принимает вышеуказанные значения.

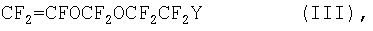

Кроме того, предпочтительны простые перфторвиниловые эфиры формулы

где Y принимает вышеуказанные значения.

Еще более предпочтительны простые перфторвиниловые эфиры, имеющие формулу

Неожиданно простые виниловые эфиры по изобретению показали указанные ниже преимущества по сравнению с известными простыми виниловыми эфирами.

Обнаруженные преимущества могут быть приписаны -OCF2O-структурной единице, непосредственно соединенной с этиленовой двойной связью.

Понижение Tg, полученное при использовании простых виниловых эфиров по изобретению, связано с наличием (-OCF2O-) звена, непосредственно соединенного с этиленовой двойной связью. Снижение Tg настолько поразительно, что, очевидно, может быть выделено в качестве основного результата.

В действительности, если использовать простой виниловый эфир по изобретению с двумя атомами кислорода

CF2=CF-O-CF2-O-CF2CF3, (МОВЭ 1 - MOVE 1)

то снижение Tg для сополимеров с ТФЭ, имеющих процентное содержание простого винилового эфира порядка 46 мас.%, составляет 35°С по сравнению с ПВЭ

CF2=CF-O-CF2CF2CF3, (ПВЭ)

и 15°С по сравнению с простым виниловым эфиром такой же формулы, но где второй атом кислорода находится в другом положении и отсутствует характерное звено (-OCF2O-)

CF2=CF-O-CF2CF2-O-CF3, (β-ПДЭ - β-PDE).

Еще более удивительно отметить, что по сравнению с МВЭ

CF2=CF-O-CF3,

простой виниловый эфир β-ПДЭ не дает какого-либо преимущества в отношении Tg.

Напротив, основное влияние (-OCF2O-) звена выражается очень четко при использовании простых виниловых эфиров по изобретению (МОВЭ).

Было найдено, что связанное с этиленовой двойной связью (-OCF2O-) звено в простых виниловых эфирах по изобретению повышает реакционную способность простых виниловых эфиров, снижая перегруппировки до COF, вызывающие нестабильность.

Преимущества полимеров по изобретению кратко могут быть изложены как следующие:

- Реакционная способность новых мономеров позволяет получать сополимеры с очень низким содержанием карбоксильных групп или их производных, таких как -C(O)F, -COO-. Приводится, что содержание карбоксильных групп в сополимере с ТФЭ приблизительно в 10 раз ниже, чем содержание соответствующих групп в сополимере, полученном при тех же условиях, но использованием ПВЭ вместо простых фторвиниловых эфиров (см. примеры). Как указано, наличие низкого содержания карбоксильных групп или соответствующих производных (амидов, сложных эфиров и т.д.) позволяет получать более стабильные полимеры.

- Реакционная способность мономеров формулы (I) неожиданно высока (см. примеры).

- Для получения аморфных полимеров количество простого винилового эфира по изобретению должно быть таким, чтобы приводило к исчезновению кристаллических доменов. Специалист в данной области легко может определить количество простых виниловых эфиров по изобретению, требующееся для получения указанных результатов. Обычно количество простого винилового эфира по изобретению, требующееся для получения аморфных полимеров, составляет больше 10 мол.%, предпочтительно оно находится в пределах приблизительно от 15 до 20 мол.% либо выше.

- Характеристики полимеров по изобретению при низкой температуре (Tg) получаются значительно лучше, чем соответствующие характеристики сополимеров, имеющих такое же содержание МВЭ (см. примеры), а также, что неожиданно, по сравнению с сополимерами, где простой перфторвиниловый эфир при наличии равного числа атомов кислорода не имеет -OCF2О- группы, непосредственно связанной с двойной связью, как в случае CF2=CF-O-CF2CF2-О-CF3 (β-ПДЭ) (см. примеры).

Еще одно преимущество простых фторвиниловых эфиров (I) по изобретению, как иллюстрируется ниже, состоит в том, что их получение осуществляется в установке непрерывного действия при ограниченном числе стадий. Кроме того, используемое неочищенное сырье является дешевым. Например, в качестве примеров могут быть упомянуты: CF2(OF)2, CF2=CF2, CF2=CFOCF3, CHCl=CFCl, CFCl=CFCl, CF2=CFCl, CF2=CFH, CF2=CH2, CHCl=CHCl и другие олефины. Использование этих реагентов оговорено в способе синтеза простых виниловых эфиров по изобретению.

Сополимеры по изобретению получают полимеризацией с подходящими сомономерами простых фторвиниловых эфиров общей формулы (I)-(IV). При получении фторэластомеров по изобретению количество сомономеров формулы (I)-(IV), используемое в смеси сомономеров, должно быть такое, чтобы оно приводило к исчезновению кристаллических доменов. Обычно это количество выше 10 мол.%.

Под сополимером подразумевается полимер, содержащий простой виниловый эфир по изобретению и один или более сомономеров.

Под сомономерами предпочтительно подразумеваются фторированные соединения, имеющие, по меньшей мере, одну способную к полимеризации двойную связь С=С, необязательно содержащие в молекуле водород и/или хлор, и/или бром, и/или иод, и/или кислород, указанные сомономеры способны давать (со)полимеры в присутствии радикальных инициаторов.

Необязательными сомономерами, которые могут использоваться для сополимеризации, являются нефторированные С2-С8-олефины, такие как этилен, пропилен, изобутилен.

Среди подходящих сомономеров могут быть упомянутые следующие:

- С2-С8-перфторолефины, такие как тетрафторэтилен (ТФЭ), гексафторпропен (ГФП), гексафторизобутен;

- С2-С8-гидрированные фторолефины, такие как винилфторид (ВФ - VF), винилиденфторид (ВДФ), трифторэтилен, СН2=СН-R2 f-перфторалкилэтилены, где R2 f означает C1-С6-перфторалкил;

- С2-С8-хлор- и/или бром-, и/или иод-фторолефины, такие как хлортрифторэтилен (ХТФЭ) и бромтрифторэтилен;

- CF2=CFOR2 f простые (пер)фторалкилвиниловые эфиры (ПА-ВЭ), где R2 f означает C1-С6-(пер)фторалкил, например трифторметил, бромдифторметил или гептафторпропил;

- CF2=CFOXa простые (пер)фтороксиалкилвиниловые эфиры, где Хa означает: С1-С12-алкил, или С1-С12-оксиалкил, или C1-C12-(пер)фтороксиалкил, имеющий одну или более простых эфирных групп, например, перфтор-2-пропоксипропил.

- Сульфоновые мономеры, имеющие структуру CF2=CFOXbSO2F, где Xb=CF2CF2, CF2CF2CF2, CF2CF(CF2Xc), где Xc=F, Cl, Br,

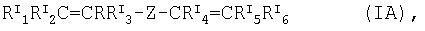

- бис-олефин, имеющий общую формулу

где RI 1, RI 2, RI 3, RI 4, RI 5, RI 6, одинаковые или отличающиеся друг от друга, означают Н или С1-С5-алкилы; Z означает C1-C18-линейный или разветвленный алкиленовый или циклоалкиленовый радикал, необязательно содержащий атомы кислорода, предпочтительно, по меньшей мере, частично фторированный, или (пер)фторполиоксиалкиленовый радикал.

В формуле (IA), Z означает предпочтительно С4-С12-перфторалкиленовый радикал, и RI 1, RI 2, RI 3, RI 4, RI 5, RI 6 предпочтительно означают водород.

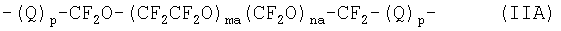

Когда Z означает (пер)фторполиоксиалкиленовый радикал, он предпочтительно имеет формулу:

где Q означает C1-С10-алкиленовый или оксиалкиленовый радикал;

p равен 0 или 1;

ma и na означают целые числа, такие, что соотношение ma/na находится между 0,2 и 5, и молекулярная масса указанного (пер)фторполиоксиалкиленового радикала находится в пределах от 500 до 10000, предпочтительно от 1000 до 4000. Предпочтительно Q выбирают из следующей группы:

-СН2OCH2-; -СН2О(СН2СН2O)sCH2-;

при s=1-3.

Бис-олефины формулы (IA), где Z означает алкиленовый или циклоалкиленовый радикал, могут быть получены согласно способу, описанному, например, I.L. Knunyants et al., in Izv. Akad. Nauk. SSR, Ser. Khim. 1964 (2), 384-6, тогда как бис-олефины, содержащие последовательности (пер)фторполиоксиалкилена, описаны в патенте США 3810874.

Количество звеньев в цепи, полученной из указанных бис-олефинов, обычно находится в пределах от 0,01-1,0 в мольном отношении.

Вышеуказанные сомономеры, полимеризуемые с простыми перфторвиниловыми эфирами, могут использоваться отдельно или в смеси с другими сомономерами.

Основную структуру фторэластомера предпочтительно выбирают из:

(1) сополимеров на основе ВДФ, где ВДФ сополимеризуют, по меньшей мере, с одним сомономером, который выбирают из группы, включающей: С2-С8-перфторолефины, такие как тетрафторэтилен (ТФЭ), гексафторпропен (ГФП); С2-С8- хлор- и/или бром-, и/или иод-фторолефины, такие как хлортрифторэтилен (ХТФЭ) и бромтрифторэтилен; простые (пер)фторалкилвиниловые эфиры (ПАВЭ), CF2=CFORt f, где Rt f означает C2-C8-(пер)фторалкил, например, трифторметил, бромдифторметил, пентафторпропил; простые перфтороксиалкилвиниловые эфиры, CF2=CFOXt где Xt - означает С1-С12-перфтороксиалкил, с одной или более эфирными группами, например, перфтор-2-пропокси-пропил; С2-С8-нефторированные олефины (Ol - ОЛ), например этилен и пропилен;

(2) сополимеров на основе ТФЭ, где ТФЭ сополимеризуют, по меньшей мере, с одним сомономером, который выбирают из группы, включающей: простые (пер)фторалкилвиниловые эфиры (ПАВЭ) CF2=CFORt f, где Rt f принимает вышеуказанные значения; простые перфтороксиалкилвиниловые эфиры CF2=CFOXt где Xt принимает вышеуказанные значения; С2-С8-фторолефины, содержащие атомы водорода, и/или хлора, и/или брома, и/или иода; C2-C8-нефторированные олефины (ОЛ).

В пределах вышеуказанных классов фторэластомеров основными предпочтительными мономерными композициями являются следующие, мол.%:

суммарное количество ГФП+ПАВЭ+МОВЭ, самое большее, 45%;

суммарное количество ГФП+ПАВЭ+МОВЭ, самое большее, 50.

Фторэластомеры по изобретению преимущественно вулканизируют пероксидным способом.

При вулканизации ионным способом, когда фторэластомер используется для получения уплотнительных колец, предпочтительными композициями являются следующие, мол.%:

суммарное количество ПАВЭ+МОВЭ ниже либо равно 10 мол.%.

При использовании фторэластомеров для получения уплотнителей для валов и шлангов для подачи бензина предпочтительны следующие композиции, мол.%:

суммарное количество ПАВЭ+МОВЭ ниже, либо равно, 20 мол.%.

В случае фторэластомеров, вулканизируемых пероксидным способом, желательно добавить небольшие количества бис-олефина, как указано выше.

С целью достижения хорошей степени вулканизации удобно использовать фторэластомеры, содержащие реакционно-способные участки, т.е. иод и/или бром в цепи, предпочтительно иод (мономер с центром вулканизации).

Могут также быть использованы иодированные и/или бромированные агенты передачи цепи.

Способ получения фторированных полимеров по данному изобретению может быть осуществлен полимеризацией в органическом растворителе, как описано в патентах США 4864006 и 5182342, которые включены здесь в качестве ссылок. Органический растворитель выбирают из группы, включающей хлорфторуглероды, простые перфторполиэфиры, гидрофторуглеводороды и простые гидрофторэфиры.

Либо получение фторэластомеров по данному изобретению может быть осуществлено путем сополимеризации мономеров в водной эмульсии согласно общепринятым приемам из известного уровня техники, в присутствии радикальных инициаторов (например, персульфатов, перфосфатов, перборатов или перкарбонатов щелочных металлов и аммония), необязательно, в сочетании с солями двухвалентного железа, одновалентной меди или серебра либо других легко окисляющихся металлов. В реакционной среде также обычно присутствуют поверхностно-активные вещества (сурфактанты) различного типа, среди которых особенно предпочтительны фторированные сурфактанты формулы

R3 f-X-M+,

где R3 f означает C5-C16-(пер)фторалкильную цепь или (пер)фторполиоксиалкильную цепь, X- означает -COO- или -SO3 -, М+ выбирают из группы, включающей: Н+, NH4 +, ион щелочного металла. Среди наиболее часто используемых могут быть упомянуты аммонийперфтороктаноат, (пер)фторполиоксиалкилены, оканчивающиеся одной или более карбоксильными группами и т.д.

См. патент США 4990283 и патент США 4864006.

По окончании полимеризации фторэластомер выделяют из эмульсии общепринятыми способами, такими как коагуляция, добавлением электролитов или охлаждением.

Либо полимеризация может быть проведена в массе или в суспензии, в органической жидкости, где присутствует радикальный инициатор, по хорошо известным методикам.

Реакцию полимеризации обычно осуществляют при температурах в пределах 25°С - 150°С, под давлением до 10 МПа.

Получение фторэластомеров по данному изобретению предпочтительно осуществлять в водной эмульсии в присутствии эмульсии, дисперсии или микроэмульсии перфторполиоксиалкиленов согласно патентам США 4789717 и США 4864006.

Фторэластомеры по данному изобретению вулканизируют пероксидным способом, поэтому они преимущественно содержат в цепи и/или на конце макромолекулы атомы иода и/или брома, предпочтительно иода. Введение таких атомов иода и/или брома может быть осуществлено добавлением в реакционную смесь бромированных и/или иодированных сомономеров с центрами вулканизации, таких как бром- и/или иод-олефины с 2-10 атомами углерода (как указано, например, в патенте США 4035565 и патенте США 4694045) или простых иод- и/или бром- фторалкилвиниловых эфиров (как указано в патентах США 4745165, США 4564662 и ЕР 199138), в таких количествах, что содержание сомономеров с центрами вулканизации в конечном продукте соответствует обычно пределам 0,05-2 моль на 100 моль других основных мономерных звеньев.

Иначе, либо в комбинации с сомономерами с центрами вулканизации можно вводить концевые атомы иода и/или брома добавлением к реакционной смеси иодированных и/или бронированных передатчиков цепи, таких как, например, соединения формулы Rb f (I)x(Br)y, где Rb f означает (пер)фторалкил или (пер)фторхлоралкил с 1-8 атомами углерода, тогда как x и y означают целые числа от 0 до 2, при 1≤x+y≤2 (см., например, патенты США 4243770 и США 4943622).

Можно также использовать в качестве агентов передачи цепи иодиды и/или бромиды щелочных или щелочно-земельных металлов согласно патенту США 5173553.

Либо иначе, или в комбинации с агентами передачи цепи, содержащими иод и/или бром, можно использовать другие агенты передачи цепи, известные из предшествующего уровня техники, такие как этилацетат, диэтилмалонат и т.д.

Вулканизацию пероксидным способом осуществляют согласно известным способам добавлением подходящего пероксида, способного генерировать радикалы при нагревании.

Среди наиболее часто используемых следует упомянуть: ди-алкилпероксиды, такие как, например, дитретбутилпероксид и 2,5-диметил-2,5-ди(третбутилперокси)гексан; дикумилпероксид, дибензоилпероксид; дитретбутилпербензоат; ди-[1,3-диметил-3-(третбутилперокси)бутил]карбонат. Другие пероксидные системы описаны, например, в европейских патентных заявках ЕР 136596 и ЕР 410351.

К смеси для вулканизации добавляют затем другие соединения, такие как:

(а) вулканизирующие соагенты, обычно в количестве в пределах 0,5-10%, предпочтительно 1-7 мас.% относительно полимера; среди них наиболее часто используют: триаллилцианурат, триаллилизоцианурат (TAIC - ТАИЦ), трис(диаллиламин)-s-триазин; триаллилфосфит; N,N-диаллилакриламид; N,N,N',N'-тетрааллилмалонамид; тривинилизоцианурат и 4,6-тривинилметилтрисилоксан и т.д.; ТАИЦ особенно предпочтителен;

(b) соединение металла в количествах, изменяющихся в пределах 1-15%, предпочтительно 2-10 мас.% относительно полимера, которое выбирают из оксидов и гидроксидов двухвалентных металлов, таких как, например, Mg, Zn, Ca или Pb, необязательно смешанных с солью слабой кислоты, например, такими солями, как стеараты, бензоаты, карбонаты, оксалаты или фосфиты Ва, Na, К, Pb, Ca;

(c) другие общепринятые добавки, такие как загустители, красители, антиоксиданты, стабилизаторы и тому подобные.

Фторэластомеры по данному изобретению можно вулканизировать ионным способом. Подходящие хорошо известные из предшествующего уровня техники вулканизаторы и ускорители схватывания добавляют к смеси для вулканизации помимо указанных выше продуктов по пп. b) и с). Например, в качестве вулканизирующих средств могут быть использованы ароматические или алифатические полигидроксилированные соединения либо их производные, как описано, например, в ЕР 335705 и патенте США 4233427. Из их числа могут быть, в частности, упомянуты: ди-, три- и тетрагидроксибензолы, нафталины или антрацены; бисфенолы, где два ароматических цикла соединены друг с другом алифатическим, циклоалифатическим или ароматическим двухвалентным радикалом, либо одним атомом кислорода или серы, либо также одной карбонильной группой. Ароматические циклы могут быть замещены одним или более атомами хлора, фтора, брома либо карбонилом, алкилом, ацилом.

В качестве ускорителей могут, например, быть использованы: четвертичные соли аммония, фосфония, арсония или сурьмы (см., например, ЕР 335705 и патент США 3876654); соли аминофосфония (см., например, патент США 4259463); фосфораны (см., например, патент США 3752787); иминные соединения, описанные в ЕР 182299 и ЕР 120462 и т.д. Также могут быть использованы аддукты между ускорителем и вулканизатором, см. Патенты США 5648429, США 5430381, США 5648430, включенные здесь в качестве ссылок.

Можно также использовать системы смешанной как ионной, так и пероксидной, вулканизации, как описано в ЕР 136596.

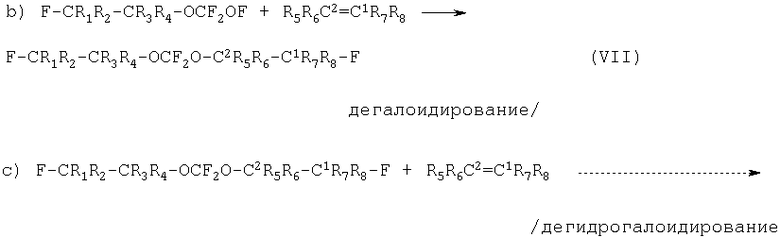

Способ синтеза новых простых (пер)фторвиниловых эфиров, который включает взаимодействие гипофторита с фторированным олефином формулы R1R2C=CR3R4 с образованием промежуточного гипофторита F-CR1R2-CR3R4-OCF2OF, последующее взаимодействие указанного соединения со вторым фторированным олефином формулы R5R6C=CR7R8 с образованием промежуточного F-CR1R2-CR3R4-OCF2O-CR5R6-CR7R8-F, который при дегалоидировании или дегидрогалоидировании приводит к новым простым перфторвиниловым эфирам.

Общая схема синтеза следующая:

На схеме синтеза:

- в отношении формулы соединения (VII):

- R1, R4, одинаковые или различные, означают Н, F;

R2, R3, одинаковые или различные, означают Н, Cl при следующих условиях: (1) когда конечную реакционную смесь дегалоидируют, то R2, R3 = Cl, (2) когда конечную реакционную смесь дегидрогалоидируют, то один из двух заместителей R2, R3 означает Н, а другой означает Cl;

- R5, R6, R7, R8 означают:

- F или один из них означает C1-C4-линейную или разветвленную перфторалкильную группу, или C1-C4-линейную или разветвленную перфтороксиалкильную группу, содержащую от одного до трех атомов кислорода, или R5 и R7, либо R6 и R8, химически связаны друг с другом, образуя с С2 и С1 С5-С6-циклическую перфторалкильную группу;

- когда один из R5-R8 радикалов означает С2-С4-линейную или разветвленную фторалкильную группу или С2-С4-линейную или разветвленную фтороксиалкильную группу, содержащую от одного до трех атомов кислорода, то один или два других R5-R8 означают F, а один или два из оставшихся радикалов, одинаковые либо отличающиеся друг от друга, выбирают из группы, включающей: Н, Cl, Br, иод; когда заместителей, выбранных из Н, Cl, Br и иода, два, то они оба связаны с одним и тем же атомом углерода; когда R5 и R7, либо R6 и R8, связаны друг с другом, образуя с С2 и С1 С5-С6-циклическую фторалкильную группу, один из двух свободных заместителей, R6, R8 либо R5, R7 означает F, а другой выбирают из группы, включающей: Н, Cl, Br, иод.

- фторалкен, используемый в реакции а), заменяют фторалкеном последующей реакции b); в этом случае значения, указанные для заместителей R1-R4-групп и соответственно R5-R8-групп, взаимозаменяют друг друга при условии, что положение каждого радикала каждой из двух групп R1-R4 и R5-R8 относительно -OCF2O- на цепи промежуточного соединения (VII) является тем же, что и занимаемое, если синтез проходит согласно вышеуказанной схеме и используются два олефина, каждый из которых взаимодействует на предусмотренной стадии.

В первой реакции а) приведенной выше иллюстративной схемы поток газообразного гипофлюорита CF2(OF)2, соответственно разбавленный инертной текучей средой, вступает в контакт в подходящем реакторе с выпускным отверстием на дне (первый реактор) с потоком олефина R1R2C=CR3R4, необязательно разбавленного инертной текучей средой, что делает возможным протекание химической реакции а) с образованием промежуточного гипофлюорита (VI). Для поддержания стехиометрии реакции реагенты должны вводиться в реактор приблизительно в молярном соотношении один к одному или при избытке CF2(OF)2. Время пребывания смеси в реакторе может варьироваться от нескольких сотых секунды до 120 секунд в зависимости от реакционной способности олефина, температуры реакции и наличия необязательных реакционных растворителей.

Температуру реакции можно варьировать в пределах от -40 до -150°С, предпочтительно от -80 до -130°С.

Соединение (VI) обычно не отделяют от продуктов реакции и переносят его непрерывным способом в следующую реакцию, указанную на стадии b).

Смесь продуктов, поступающих из первого реактора, может быть нагрета до комнатной температуры перед подачей во второй реактор.

Во второй реакции b) второй олефин R5R6C=CR7R8, чистый или в растворе, взаимодействует с продуктом, полученным по первой реакции, с образованием соединения (VII).

Олефин можно подавать непрерывным способом, так чтобы поддерживать его концентрацию в реакторе постоянной. Температуру реакции b) можно изменять в пределах от -20 до -130°С, предпочтительно от -50 до -100°С. Концентрация олефина равна 0,01 М либо выше, желательно, чтобы концентрация была выше 3 М, более предпочтительно также использовать чистое соединение.

Растворителями, используемыми на стадиях а) и b), служат перфторированные или хлоргидрофторированные растворители либо гидрофторуглеводороды. Примерами указанных растворителей являются: CF2Cl2, CFCl3, CF3CF2Н, CF3CFH2, CF3CF2CF3, CF3CCl2Н, CF3CF2Cl.

В реакции с) соединение (VII) в зависимости от олефина, используемого на стадиях а) и b), после отделения перегонкой от реакционного продукта дехлорируют или дегидрохлорируют, получая простые виниловые эфиры формулы (I). Эта последняя стадия может быть выполнена с применением взаимодействий, широко описанных в предшествующем уровне техники. Соответствующий выбор заместителей R1-R8 в двух олефинах, используемых в синтезе, позволяет получать простые виниловые эфиры по данному изобретению.

Еще одним объектом изобретения является способ, по которому гипофторит формулы X1X2C(OF)2, где X1 и Х2, одинаковые либо различные, означают F, CF3, и два фторалкена формулы RA 1RA 2C=CRA 3RA 4 и RA 5RA 6C=CRA 7RA 8, где RA 1-RA 8, одинаковые либо различные, означают F, H, Cl, Br, I, -CF2OSO2F, -SO2F, -COF, C1-C5-линейную или разветвленную перфторалкильную или оксиперфторалкильную группу, реагируют по стадиям а) и b) за исключением стадии дегалоидирования или дегидрогалоидирования, образуя соединения общей формулы (VIII):

Следующие примеры приведены с целью иллюстрации изобретения и не ограничивают рамки объема изобретения и приложенных пунктов.

В примерах термогравиметрический анализ (TGA - ТГА) проводят при скорости 10°С/мин.

Пример 1

Синтез CF3CF2OCF2OCFClCF2Cl, перфтор-1,2-дихлор-3,5-диоксагептана.

Используют реактор цилиндрического типа общим объемом 300 мл, снабженный магнитной приводной мешалкой неполного сцепления, турбиной с рециркуляцией реагирующего газа, находящейся в 20 см от верха реактора, внутренней термопарой, двумя внутренними медными трубками для подачи реагентов, которые заканчиваются приблизительно в 1 мм от турбины, и отверстием для выпуска продукта через дно. В реактор, внутри которого поддерживают температуру -114°С, вводят через одну из двух впускных трубок 1,1 л/ч (литр/час) CF2(OF)2 и 3,3 л/ч Не; через вторую входную трубку поддерживают ток 1,1 л/ч CF2=CF2 и 0,7 л/ч Не. Подача продолжается в течение 6,6 часа.

Время пребывания транспортируемого газа в реакционной зоне, заключенной между выходными отверстиями двух подающих трубок в реактор и входным отверстием выводящей трубки, составляет порядка 4 сек.

На дне реактора продукты реакции приводят к комнатной температуре и поток газообразной смеси, контролируемый с помощью газовой хроматографии, подают непрерывным способом при механическом перемешивании во второй реактор, имеющий объем 250 мл, выдерживаемый при температуре -70°С, снабженный приводной мешалкой, термопарой, идущим под уклон впускным отверстием для реакционной смеси, выпускным отверстием с напором инертного газа. Реактор содержит 72,6 г дихлордифторэтилена CFCl=CFCl.

По окончании добавления реакционных газов во второй реактор сырой реакционный материал перегоняют на тарельчатой колонне, собирая 41,5 г требуемого продукта (температура кипения 91°С).

Выход перфтор-1,2-дихлор-3,5-диоксагептана в расчете на CF2(OF)2 составляет 36%.

Характеристика перфтор-1,2-дихлор-3,5-диоксагептана.

Температура кипения при атмосферном давлении: 91°С.

Спектр 19F-ЯМР в м.д. (относительно CFCl3=0):

-51,3/-53,0 (2F, O-CF2-O); -70,6/-72,6 (2F, C-CF2Cl); -78,0/-78,4 (1F, O-CFCl-C); -87,8 (3F, CF3-С); -90,2/-91,8 (2F, C-CF2-O).

Масс-спетр (E.I. - электронное соударение), основные пики и сравнительные интенсивности:

69 (48,6%); 119 (84,3%); 151 (76,8%); 153 (69,8%); 185 (100%).

Интенсивность ИК-спетра (см-1): (w)=слабая, (m)=средняя, (s)=сильная, (vs)=очень сильная:

1407,3 (w); 1235,8 (vs); 1177,7 (vs) 1097,5 (vs); 1032,2 (s); 929,3 (w); 847,9 (m)

Пример 2

Синтез CF3OCF2CF2OCF2OCFClCF2Cl перфтор-1,2-дихлор-3,5,8-триоксанонана (изомера А) и CF3OCF(CF3)OCF2OCFClCF2Cl перфтор-1,2-дихлор-3,5,7-триокса-6-метилоктана (изомера В).

В реактор, идентичный используемому в примере 1, выдерживаемый при той же самой температуре -114°С, вводят через одну из двух впускных трубок 1,55 л/ч CF2(OF)2 и 4,5 л/ч Не; через вторую входную трубку 1,4 л/ч CF2=CF-OCF3 и 0,7 л/ч Не в течение 4,5 часов.

Время пребывания транспортируемого газа в реакционной зоне, заключенной между выпускным отверстием реактора и концами двух подающих трубок, составляет порядка 3 сек.

На дне реактора продукты реакции приводят к комнатной температуре и поток газообразной смеси, контролируемый с помощью газовой хроматографии, подают непрерывным способом при механическом перемешивании во второй реактор, идентичный реактору, используемому на той же стадии в примере 1. Внутри, где поддерживают температуру -70°С, находится 51 г дихлорфторэтилена CFCl=CFCl.

По окончании добавления реакционных газов во второй реактор сырой реакционный материал перегоняют на тарельчатой колонне при пониженном давлении 250 мм Hg. Собирают 50 г смеси, состоящей из двух изомеров, соответственно изомера А), перфтор-1,2-дихлор-3,5,8-триоксанонана, и изомера В), перфтор-1,2-дихлор-3,5,7-триокса-6-метилоктана. Состав смеси определяют газовой хроматографией, и он является следующим: 79% изомера А, 21% изомера В. Молярный выход А+В относительно используемого CF2(OF)2 составляет 38%. Молярный выход А+В относительно используемого простого перфторметилвинилового эфира составляет 42%. Изомеры разделяют препаративной газовой хроматографией.

Характеристика продуктов А и В.

Температура кипения смеси (79% А, 21% В) при пониженном давлении 250 мм Hg: 82°С.

Спектр 19F-ЯМР в м.д. (относительно CFCl3=0) изомера А:

-50,6/-52,4 (2F, О-CF2-О); -70,0/-71,8 (2F, C-CF2Cl) -77,7 (1F, O-CFCl-C); -55,3/-55,6 (3F, CF3-ОС); -90,7/-91,1 (2F, C-OCF2-C); -90,2/-90,6 (2F, C-OC-CF2OCOC).

Спектр 19F-ЯМР в м.д. (относительно CFCl3=0) изомера В:

-50,0/-52,1 (2F, O-CF-O); -70,0/-71,8 (2F, C-CF2Cl) -77,9 (1F, O-CFCl-C); -54,6/-54,9 (3F, CF3ОС): -85,7/-86,1 (3F, ОС(CF3)О); -100,3/-101,0 (1F, OCF(C)O).

Основные пики масс-спетра (электронное соударение) и сравнительные интенсивности:

продукт А: 69 (50); 119 (100); 151 (50); 185 (42); 251 (38);

продукт В: 69 (96); 97 (50); 135 (42); 151 (92); 185 (100).

ИК-спетр (см-1), интенсивность смеси 79% А, 21% В:

(w)=слабая, (m)=средняя, (s)=сильная, (vs)=очень сильная:

1388 (w); 1288 (vs); 1233 (vs); 1151 (vs); 1104 (vs); 1032 (s); 846 (m); 685 (w).

Пример 3

Синтез CF3OCF2CF2OCF2OCHClCHFCl перфтор-1,2-дихлор-1,2-дигидро-3,5,8-триоксанонана (изомера С) и CF3OCF(CF3)OCF2OCHCl-CHFCl перфтор-1,2-дихлор-1,2-дигидро-3,5,7-триокса-6-метилоктана (изомера D).

В реактор, идентичный используемому в примере 1, выдерживаемый при температуре -112°С, вводят через одну из двух впускных трубок 1,55 л/ч CF2(OF)2 и 4,5 л/ч Не; через вторую входную трубку 1,4 л/ч CF2=CF-OCF3 и 0,7 л/ч Не в течение 5 часов.

Время пребывания транспортируемого газа в реакционной зоне, заключенной между выпускным отверстием реактора и концами двух подающих трубок, составляет порядка 3 сек.

На дне реактора продукты реакции приводят к комнатной температуре и поток газообразной смеси, контролируемый с помощью газовой хроматографии, подают непрерывным способом при механическом перемешивании во второй реактор, идентичный реактору, используемому на той же стадии в примере 1. Внутри: температура -70°С и находятся 50 г 1,2-дихлорэтилена CHCl=CHCl и 50 г CFCl3.

По окончании добавления реакционных газов во второй реактор после отгонки растворителя при комнатной температуре сырой реакционный материал перегоняют на тарельчатой колонне при пониженном давлении 100 мм Hg. Собирают 43,5 г смеси заданных продуктов (78% изомера С, 22% изомера D, установлено хроматографически). Молярный выход C+D относительно используемого CF2(OF)2 составляет 33%. Изомеры разделяют препаративной газовой хроматографией.

Характеристика продуктов С и D.

Температура кипения смеси (78% С, 22% D) при пониженном давлении 100 мм Hg: 71°С.

Спектр 19F-ЯМР в м.д. (относительно CFCl3=0) изомера С, перфтор-1,2-дихлор-1,2-дигидро-3,5,8-триоксанонана:

-56,0/-57,2 (2F, O-CF2-O); -143,2/-146,0 (IF, C-CHFCl); -55,8 (3F, CF3-ОС); -91,0/-91,4 (2F, C-OCF2-C); -90,3/-90,5 (2F, C-OC-CF2OCOC).

Спектр 19F-ЯМР в м.д. (относительно CFCl3=0) изомера D, перфтор-1,2-дихлор-1,2-дигидро-3,5,7-триокса-6-метилоктана:

-56,0/-57,2 (2F, O-CF2-O); -143,2/-146,0 (1F, C-CHFCl); -54,9/-55,1 (3F, CF3-ОС); -86,2/-86,3 (3F, ОС(CF3)О); -100,5/-101,0 (1F, OCF(C)O).

1Н-спектр в м.д. (относительно ТМС- TMS) изомеров С и D: 6,28/6,05 (1Н -CHFCl-); 6,02/5,95 (1Н-CHCl-).

Масс-спектр (электронное соударение), основные пики и сравнительные интенсивности, %:

69 (84); 119 (100); 185 (51,1); 251 (84); 281 (15,8); 283 (4,8); 347 (5,7); 349 (1,7).

ИК-спетр (см-1), интенсивность: (w)=слабая, (m)=средняя, (s)=сильная, (vs)=очень сильная:

3001,0 (w); 2920,9 (w); 2850,9 (w); 1286,3 (vs); 1233,7 (vs); 1125,5 (vs); 1081,8 (s); 1047,9 (s); 815,9 (m); 766,3 (m).

Пример 4

Дегалоидирование перфтор-1,2-дихлор-3,5-диоксагептана

В 250 мл трехгорлую колбу, снабженную приводной мешалкой, термометром, капельной воронкой, дистилляционной колонкой с водным охлаждением и собирающей ловушкой, выдерживаемую при -78°С и соединенную с механическим вакуум-насосом, вносят 150 мл ДМФ (DMF), 15 г Zn в порошке, 0,5 г К2СО3 и 100 мг I2. Внутреннюю температуру доводят до 80°С и добавляют по каплям 50 г перфтор-1,2-дихлор-3,5-диоксагептана.

По окончании добавления реакционную смесь оставляют реагировать на 30 минут. В конце внутреннее давление постепенно снижают от исходного 760 мм Hg до 300 мм Hg. Приблизительно через 20 минут сборник, содержащий 34,2 г перфтор-3,5-диокса-1-гептена (МОВЭ 1), отсоединяют.

Выход продукта дегалоидирования составляет 85%.

Характеристика перфтор-3,5-диокса-1-гептена (МОВЭ 1).

Температура кипения при атмосферном давлении: 41,9°С.

Спектр 19F-ЯМР в м.д., относительно CFCl3=0:

-56,8 (2F, O-CF2-O); -87,2 (3F, CF3-С); -90,6 (2F, C-CF2-O); -114 (1F, O-C=C-F); -121,8 (1F, O-C=CF); -137 (1F, O-C-F=C).

Масс-спетр (электронное соударение), основные пики и сравнительные интенсивности:

69 (66,5%); 119 (100%); 147 (83,4%); 185 (89,4%); 216 (67,3%); 282 (8,2%).

Интенсивность ИК-спетра (см-1): (w)=слабая, (m)=средняя, (s)=сильная, (vs)=очень сильная:

1839,5 (m); 1407,6 (w); 1307,4 (vs); 1245,8 (vs) 1117,4 (vs); 907,2 (m); 846,0 (m).

Пример 5

Дегалоидирование изомерной смеси А+В, полученной по примеру 2 (перфтор-1,2-дихлор-3,5,8-триоксанонана CF3OCF2CF2CF2О-CFClCF2Cl + перфтор-1,2-дихлор-3,5,7-триокса-6-метилоктана CF3OCF(CF3)OCF2OCFClCF2Cl)

В 250 мл трехгорлую колбу, снабженную оборудованием, указанным выше в примере 4, вносят 110 мл ДМФ, 10 г Zn в порошке, и 0,3 мл Br2. Внутреннюю температуру доводят до 75°С и добавляют по каплям 30,3 г двойной смеси А+В, выделенной в предшествующем примере 2. Когда добавление закончено, смесь оставляют реагировать приблизительно на 3 часа. В конце внутреннее давление постепенно снижают от 760 мм Hg до 200 мм Hg при -79°С. Приблизительно через 30 минут сборник отсоединяют. После промывки водой извлекают соответствующее содержимое. В результате получают 24,0 г смеси, состоящей на 79% (определено газовой хроматографией) из перфтор-3,5,8-триокса-1-нонена (МОВЭ 2), CF3OCF2CF2OCF2OCF=CF2 (изомера А'), и на 21% из перфтор-3,5,7-триокса-6-метил-1-октена (МОВЭ 2а), CF3OCF(CF3)OCF2O-CF=CF2 (изомера В'), которые затем разделяют препаративной газовой хроматографией.

Характеристика продуктов А' и В'.

Интервал кипения изомерной смеси при атмосферном давлении: 72,5°-74,5°С.

Спектр 19F-ЯМР в м.д. (относительно CFCl3=0) изомера А':

-55,9 (3F, CF3-O); -56,9 (2F, O-CF2-O); -90,8 (2F, C-CF2-O); -91,2 (2F, O-CF2-C); -114 (1F, O-C=C-F); -121,8 (1F, -O-C=CF); -137 (1F, O-CF=C).

Спектр 19F-ЯМР в м.д. (относительно CFCl3=0) изомера В':

-55,9 (3F, CF3-О); -56,2 (2F, O-CF2-O); -86,4 (3F, CF3-С); -100,9 (1F, CF); -114 (1F, O-C=C-F); -122 (1F, O-C=CF); -137 (1F, O-CF=C).

Масс-спетр (электронное соударение), основные пики и сравнительные интенсивности изомера А':

69 (74); 81 (18); 119 (100); 147 (59); 185 (26); 251 (21);

масс-спетр (электронное соударение), основные пики и сравнительные интенсивности изомера В':

69 (80); 81 (37); 97 (47); 119 (36); 147 (100); 185 (19).

Интенсивность ИК-спетра (см-1): (w)=слабая, (m)=средняя, (s)=сильная, (vs)=очень сильная, 1839 (m); 1343 (s); 1248 (vs); 1145 (vs); 918 (m); 889 (m).

Пример 6

Дегалоидирование смеси изомеров C+D, полученной по примеру 3 (CF3OCF2CF2OCF2OCHClCHFCl, перфтор-1,2-дихлор-1,2-дигидро-3,5,8-триоксанонана (изомера С) и CF3OCF(CF3)OCF2OCHClCHFCl, перфтор-1,2-дихлор-1,2-дигидро-3,5,7-триокса-6-метилоктана (изомера D)).

В 500 мл трехгорлую колбу, снабженную приводной мешалкой, термометром, капельной воронкой, дистилляционной колонкой с водным охлаждением и собирающей ловушкой, выдерживаемую при -78°С, вносят 250 мл ДМФ, 30 г цинка в порошке, 300 мг I2.

Температуру доводят до 100°С и добавляют по каплям 56,9 г изомерной смеси, полученной по примеру 3.

Когда добавление закончено, внутреннюю температуру реактора доводят до 120°С и продолжают перемешивание в течение 24 часов. По окончанию реакции продукт, собранный в ловушку, выдерживаемую при -78°С, и содержащий следы растворителя, перегоняют. После промывания водой выделяют 35 г смеси перфтор-1,2-дигидро-3,5,8-триокса-1-нонена (изомера С', 79 мол.%) и перфтор-1,2-дигидро-3-5-7-триокса-5-метил-1-октена (изомера D', 21 мол.%). Изомеры разделяют препаративной газовой хроматографией.

Выход продукта реакции дегалоидирования составляет 76%.

Характеристика продуктов С' и D'.

Интервал кипения смеси изомеров, 79% С' и 21% D', при атмосферном давлении: 90,0-92,0°С.

Спектр 19F-ЯМР в м.д. (относительно CFCl3=0) изомера С', перфтор-1,2-дигидро-3,5,8-триокса-1-нонена:

-55,7 (3F, CF3-О); -57,3 (2F, O-CF2-O); -90,9 (2F, C-CF2-O); -91,2 (2F, O-CF2-C); -149,3/-150,0 (1F, O-C=C-F).

Спектр 19F-ЯМР в м.д. (относительно CFCl3=0) изомера D', перфтор-1,2-дигидро-3,5,7-триокса-6-метил-1-октена:

-55,0 (3F, CF3-О); -56,9 (2F, O-CF2-O); -86,2 (3F, CF3-С); -101,0 (1F, CF), -149,3/-150,0 (1F, O-C=C-F).

Масс-спетр (электронное соударение), основные пики и сравнительные интенсивности в %:

69 (82); 119 (100); 185 (29); 246 (25); 251 (20); 312 (43).

Интенсивность ИК-спетра (см-1) смеси изомеров (79% С' и 21% D'): (w)=слабая, (m)=средняя, (s)=сильная, (vs)=очень сильная:

3140 (w); 1722 (w); 1695 (w); 1402 (m); 1281 (vs); 1237 (vs); 1147 (vs); 1106 (vs); 1030 (m).

Пример 7

Гомополимеризация перфтор-3,5-диокса-1-гептена (МОВЭ 1).

В стеклянный реактор для полимеризации объемом 20 мл, снабженный магнитной мешалкой, входным отверстием для подачи реагентов и выпускным отверстием, последовательно вносят 60 мкл перфторпропионилпероксида при 3 мас.% в CFCl2CF2Cl и 3 г МОВЭ 1. Загруженный таким образом реактор приводят к температуре -196°С, вакуумируют, доводят температуру до комнатной, и все повторяют дважды. Закончив процедуру дегазации реактор термостатируют при температуре 30°С и оставляют смесь реагировать при этих условиях на два дня при перемешивании магнитной мешалкой.

Сырой реакционный материал, который в результате выделяют, представляет собой маловязкий, прозрачный, бесцветный и гомогенный раствор.

После отгонки непрореагировавшего мономера и последующего отделения легких фракций в вакууме при 150°С в течение 3 часов выделяют 180 мг полимера.

ИК-анализ полученного полимера показывает, что в спектре отсутствуют полосы поглощения в области фторированных двойных связей.

Анализ 19F-ЯМР, выполненный на полимере, растворенном в С6F6, соответствует структуре гомополимера, имеющей молекулярную массу 50000. Анализ не показывает наличия непрореагировавшего мономера.

На графике ДСК (DSC) отсутствует эндотермический ликвидус по причине аморфности полимера. Tg полимера, определенная ДСК, равна -35,4°С. Термогравиметрический анализ (ТГА) дает потери в массе 2% при 332°С и 10% при 383°С.

Пример 8

Сополимеризация между перфтор-3,5,8-триокса-1-ноненом, CF3OCF2CF2OCF2OCF=CF2 (МОВЭ 2), и перфтор-3,5,7-триокса-6-метил-1-октеном, CF3OCF(CF3) OCF2O-CF=CF2 (МОВЭ 2а).

В реактор с теми же характеристиками, что описаны для реактора в примере 7, вносят 150 мкл перфторпропионилпероксида при 3 мас.% в CFCl2CF2Cl и 3,2 г смеси, полученной по способу примера 5 и содержащей 83% МОВЭ 2 и 17% МОВЭ 2а. Затем реактор вакуумируют, охлаждают и осуществляют последующую реакцию, как описано ранее в примере 7.

Сырой реакционный материал представляет собой маловязкий, прозрачный, бесцветный и гомогенный раствор. Непрореагировавшие мономеры отгоняют и затем отделяют легкие фракции в вакууме при 150°С в течение 3 часов. По окончании выделяют 350 мг полимера.

ИК-анализ показывает, что в спектре полимера отсутствуют полосы поглощения в области фторированных двойных связей.

Анализ 19F-ЯМР соответствует структуре сополимера со средней молекулярной массой 35000 и содержанием МОВЭ 2/МОВЭ 2а, равным процентному содержанию реагирующей смеси; непрореагировавшие мономеры не обнаружены.

На графике ДСК отсутствует эндотермический ликвидус по причине аморфности полимера. Tg полимера, определенная ДСК, равна -52,6°С. Термогравиметрический анализ (ТГА) дает потери в массе 2% при 280°С и 10% при 327°С.

Пример 9

Аморфный сополимер МОВЭ 1 и ТФЭ.

В AISI-316 реактор для полимеризации объемом 40 мл, снабженный магнитной мешалкой, датчиком давления, входным отверстием для подачи реагентов и выпускным отверстием, вносят 250 мкл перфторпропионилпероксида при 3 мас.% в CFCl2CF2Cl, 9,8 ммоль МОВЭ 1 и 18 ммоль тетрафторэтилена.

Реактор охлаждают до температуры -196°С, вакуумируют, затем доводят температуру до комнатной и охлаждают снова, все повторяют дважды.

Закончив процедуру дегазации, реактор термостатируют при температуре 30°С и продолжают перемешивание реакционной смеси магнитной мешалкой. Внутреннее давление снижается от 6,4 атм до 4,7 атм приблизительно за 8 часов (время реакции).

После отгонки непрореагировавших мономеров и отделения легких фракций от полимера в вакууме в течение 3 часов при 150°С выделяют 1.100 мг полимера в виде прозрачного и бесцветного каучука.

Анализом 19F-ЯМР полимера, растворенного при нагревании в С6F6, установлено, что молярное процентное содержание МОВЭ 1 в полимере равно 24%.

ИК-анализ не обнаруживает в полимерном спектре полос поглощения в области фторированных двойных связей и показывает наличие очень незначительных полос поглощения в области сигналов карбоксила. Интенсивность этих сигналов по сравнению с соответствующими сигналами, полученными для пленки той же толщины из полимера примера сравнения 1, равна 1,10 величины интенсивности последнего.

На графике ДСК отсутствует эндотермический ликвидус по причине аморфности полимера. Tg, определенная ДСК, равна -21,4°С.

ТГА дает потери в массе 2% при 450°С и 10% при 477°С.

Кроме того, образуется термически более стабильный полимер по сравнению с примером сравнения (см. ниже).

Характеристическая вязкость полимера, измеренная при 30°С в Fluorinert® FC-50, равна 35,5 мл/г.

Пример 10

Аморфный сополимер МОВЭ 1 и ТФЭ.

В AISI-316 реактор для полимеризации, идентичный описанному в предыдущем примере 9, последовательно вносят 250 мкл перфторпропионилпероксида при 3 мас.% в CFCl2CF2Cl, 9,75 ммоль МОВЭ 1 и 9 ммоль тетрафторэтилена.

Далее следуют уже описанной в предыдущем примере 9 методике вплоть до стадии термостатирования при температуре 30°С при перемешивании магнитной мешалкой. Во время реакции внутреннее давление снижается от 3,4 атм до 2,9 атм приблизительно за 8 часов.

По окончании отгоняют непрореагировавшие мономеры и отгоняют из полимера легкие фракции в вакууме при 150°С в течение 3 часов.

Выделяют 480 мг полимера.

Анализом 19F-ЯМР полимера, растворенного при нагревании в С6F6, установлено, что молярное процентное содержание МОВЭ 1 в полимере равно 39%.

ИК-анализ показывает, что в спектре полимера отсутствуют полосы поглощения в области фторированных двойных связей.

На графике ДСК отсутствует эндотермический ликвидус по причине аморфности полимера. Tg, определенная ДСК, равна -29,8°С.

ТГА дает потери в массе 10% при 435°С.

Пример 11

Аморфный сополимер МОВЭ 1 и CF2=CH2.

В реактор для полимеризации, идентичный описанному в примере 9, последовательно вносят 250 мкл перфторпропионилпероксида при 3 мас.% в CFCl2CF2Cl, 10 ммоль МОВЭ 1 и 18 ммоль ВДФ.

Далее следуют уже описанной в предыдущем примере 9 методике вплоть до стадии термостатирования при температуре 30°С при перемешивании магнитной мешалкой. Во время реакции внутреннее давление снижается от 6,8 атм до 5,0 атм (приблизительно 8 часов).

После отгонки непрореагировавших мономеров и последующего отделения легких фракций от полимера в вакууме при 150°С в течение 3 часов выделяют 1.600 мг полимера в виде прозрачного и бесцветного каучука.

Анализом 19F-ЯМР, проведенном на полимере, растворенном в С6F6, установлено, что молярное процентное содержание МОВЭ 1 в полимере равно 40%.

На графике ДСК отсутствует эндотермический ликвидус по причине аморфности полимера. Tg, определенная ДСК, равна -47°С.

ТГА дает потери в массе 2% при 428°С и 10% при 455°С.

Пример 12

Аморфный тройной сополимер МОВЭ 2, МОВЭ 2а/ТФЭ.

В реактор для полимеризации, идентичный описанному в примере 9, последовательно вносят 100 мкл перфторпропионилпероксида при 6 мас.% в CFCl2CF2Cl, 10 ммоль смеси МОВЭ 2 (83%) и МОВЭ 2а (17%), синтезированной по способу примера 5, и 18 ммоль тетрафторэтилена (ТФЭ).

Далее следуют уже описанной в предыдущем примере 9 методике вплоть до стадии термостатирования при температуре 30°С при перемешивании магнитной мешалкой. Во время реакции внутреннее давление снижается от 6,1 атм до 3,9 атм (приблизительно 8 часов).

После отгонки непрореагировавших мономеров и отделения легких фракций от полимера в вакууме при 150°С в течение 3 часов, выделяют полимер.

Анализом 19F-ЯМР, проведенном на полимере, растворенном в С6F6, установлено, что общее молярное процентное содержание простых перфторвиниловых эфиров МОВЭ 2 + МОВЭ 2а в полимере равно 22%; молярное соотношение МОВЭ 2/МОВЭ 2а в полимере равно 83,17 и оно равно соответствующему молярному соотношению мономеров в исходной подаваемой смеси.

Наличие непрореагировавших мономеров не установлено.

ИК-анализ не обнаруживает в полимерном спектре полос поглощения в области фторированных двойных связей и показывает наличие очень незначительных полос поглощения в области сигналов карбоксила. Интенсивность этих сигналов по сравнению с соответствующими сигналами, полученными для пленки той же толщины из полимера примера сравнения 1, равна приблизительно 1,10 величины интенсивности последнего.

На графике ДСК отсутствует эндотермический ликвидус по причине аморфности полимера. Tg, определенная ДСК, равна -37,5°С.

ТГА дает потери в массе 10% при 473°С.

Характеристическая вязкость полимера, измеренная при 30°С в Fluorinert® FC-50, равна 40,0 мл/г.

Пример 13

Аморфный тройной сополимер МОВЭ 2, МОВЭ 2а/ТФЭ.

В реактор для полимеризации, идентичный описанному в примере 9, последовательно вносят 100 мкл перфторпропиониллероксида при 6 мас.% в CFCl2CF2Cl, 9,7 ммоль смеси МОВЭ 2 (83%) и МОВЭ 2а (17%), синтезированной по способу примера 5, и 10 ммоль тетрафторэтилена (ТФЭ).

Далее следуют уже описанной в предыдущем примере 9 методике вплоть до стадии термостатирования при температуре 30°С при перемешивании магнитной мешалкой. Во время реакции внутреннее давление снижается от 3,6 атм до 2,7 атм (приблизительно 8 часов).

После отгонки непрореагировавших мономеров и отделения легких фракций от полимера в вакууме при 150°C в течение 3 часов выделяют 652 мг полимера.

Анализом 19F-ЯМР, проведенном на полимере, растворенном в C6F6, установлено, что общее молярное процентное содержание простых перфторвиниловых эфиров МОВЭ 2 + МОВЭ 2 а в полимере равно 37%; молярное соотношение МОВЭ 2/МОВЭ 2а в полимере равно 83/17 и оно равно соответствующему молярному соотношению мономеров в исходной подаваемой смеси.

Наличие непрореагировавших мономеров не установлено.

ИК-анализ не обнаруживает в полимерном спектре полос поглощения в области фторированных двойных связей.

На графике ДСК отсутствует эндотермический ликвидус по причине аморфности полимера. Tg, определенная ДСК, равна -44,5°С.

ТГА дает потери в массе 10% при 451°С.

Характеристическая вязкость полимера, измеренная при 30°С в Fluorinert® FC-50, равна 16,7 мл/г.

Пример 14

Аморфный сополимер перфтор-1,2-дигидро-3,5,8-триокса-1-нонена (Г-МОВЭ 2 - H-MOVE 2) и перфтор-1,2-дигидро-3,5,7-триокса-6-метил-1-октена (Г-МОВЭ 2а - Н-МОВЭ 2а) с молярным соотношением 88,12.

В реактор, идентичный описанному в примере 7, вносят 200 мкл перфторпропионилпероксида при 3 мас.% в CFCl2-CF2Cl и 3,2 г смеси Г-МОВЭ 2/Г-МОВЭ 2а, 88/12.

Следуют способу, описанному в примере 7.

Сырой реакционный материал представляет собой маловязкий, прозрачный, бесцветный и гомогенный раствор.

После отгонки непрореагировавшего мономера и последующего отделения легких фракций в вакууме при 150°С в течение 3 часов выделяют 120 мг полимера.

ИК-анализ полученного полимера показывает, что в спектре полимера отсутствуют полосы поглощения в области фторированных двойных связей.

Анализ 19F-ЯМР соответствует структуре сополимера с содержанием мономеров Г-МОВЭ 2 и Г-МОВЭ 2а, равным процентному содержанию Г-МОВЭ 2 и Г-МОВЭ 2а в реагирующей смеси. Анализ показывает отсутствие непрореагировавших мономеров.

На графике ДСК отсутствует эндотермический ликвидус по причине аморфности полимера. Tg полимера, определенная ДСК, равна -58,0°С. Термогравиметрический анализ (ТГА) дает потери в массе 10% при 307°С.

Пример 15

Тройной сополимер Г-МОВЭ 2/Г-МОВЭ 2а/ТФЭ.

В реактор, подобный описанному в примере 9, вносят 100 мкл перфторпропионилпероксида при 6 мас.% в CFCl2-CF2Cl и 5 ммоль смеси Г-МОВЭ 2(88%) и Г-МОВЭ 2а (12%), и 18 ммоль тетрафторэтилена.

Следуют методике, описанной в примере 9.

Закончив процедуру дегазации, реактор термостатируют при температуре 30°С и перемешивании магнитной мешалкой. Внутреннее давление снижается от 6,8 атм до 6,5 атм приблизительно за 6 часов (время реакции).

После отгонки непрореагировавших мономеров и отделения легких фракций от полимера в вакууме при 150°С в течение 3 часов выделяют 300 мг полимера.

По результатам анализа 19F-ЯМР полимера, растворенного при нагревании в C6F6, рассчитано, что молярный процент простых перфторвиниловых эфиров (Г-МОВЭ 2 + Г-МОВЭ 2а), содержащихся в полимере, равен 33%. Молярное соотношение Г-МОВЭ 2/Г-МОВЭ 2а в полимере равно молярному соотношению Г-МОВЭ 2/Г-МОВЭ 2а в подаваемой смеси.

ИК-анализ не обнаруживает в полимерном спектре полос поглощения в области фторированных двойных связей.

На графике ДСК отсутствует эндотермический ликвидус по причине аморфности полимера. Tg, определенная ДСК, равна -44,5°С.

ТГА дает потери в массе 10% при 450°С.

Пример 1 (сравнительный)

Сополимер ПВЭ/ТФЭ.

В реактор для полимеризации, идентичный описанному в примере 9, последовательно вносят 250 мкл перфторпропионилпероксида при 3 мас.% в CFCl2CF2Cl, 9,8 ммоль ПВЭ и 18 ммоль тетрафторэтилена.

Далее следуют уже описанной в предшествующем примере 9 методике вплоть до термостатирования при температуре 30°С при перемешивании магнитной мешалкой. Время реакции равно восьми часам.

После отгонки непрореагировавших мономеров и последующего отделения легких фракций в вакууме при 150°С в течение 3 часов выделяют 540 мг полимера.

По результатам анализа 19F-ЯМР полимера, растворенного при нагревании в С6F6, рассчитано, что молярное процентное содержание ПВЭ в полимере равно 23%.

ИК-анализ показывает, что в полимерном спектре присутствуют полосы поглощения в области карбоксила, интенсивность которых в 10 раз выше интенсивности соответствующих сигналов, полученных для пленки той же толщины из сополимера МОВЭ 1/ТФЭ по примеру 9.

На графике ДСК отсутствует эндотермический ликвидус по причине аморфности полимера. ТГА дает потери в массе 2% при 427°С и 10% при 463°С. Tg, определенная ДСК, равна +15°С.

Характеристическая вязкость полимера, измеренная при 30°С в Fluorinert® FC-50, равна 51 мл/г.

Пример 2 (сравнительный)

Сополимер β-ПДЭ (CF3OCF2CF2OCF=CF2)/ТФЭ.

В реактор для полимеризации, идентичный описанному в примере 9, последовательно вносят 250 мкл перфторпропионилпероксида при 3 мас.% в CFCl2-CF2Cl, 10 ммоль β-ПДЭ и 18 ммоль тетрафторэтилена.

Далее следуют методике, описанной в предшествующем примере 9, вплоть до стадии термостатирования при температуре 30°С при перемешивании магнитной мешалкой.

По результатам анализа 19F-ЯМР, выполненного на очищенном от мономеров сополимере описанными в предшествующих примерах способами, рассчитано, что молярное процентное содержание β-ПДЭ в полимере равно 23%.

На графике ДСК отсутствует эндотермический ликвидус по причине аморфности полимера. Tg, определенная ДСК, равна -4,8°С. Это значение Tg значительно выше, чем соответствующее значение, полученное для простых виниловых эфиров по изобретению (см. выше).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОСТЫЕ ФТОРВИНИЛОВЫЕ ЭФИРЫ И ПОЛУЧАЕМЫЕ ИЗ НИХ ПОЛИМЕРЫ | 2001 |

|

RU2269506C2 |

| ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ВОДНЫХ ЭМУЛЬСИЙ ДЛЯ ПОЛУЧЕНИЯ ФТОРПОЛИМЕРОВ | 2000 |

|

RU2265616C2 |

| ВУЛКАНИЗУЕМЫЙ ФТОРЭЛАСТОМЕР, СМЕСЬ, СОДЕРЖАЩАЯ ПЕРФТОРЭЛАСТОМЕР, И ПРОМЫШЛЕННОЕ ИЗДЕЛИЕ | 2002 |

|

RU2301235C2 |

| ПЕРФТОРЭЛАСТОМЕР, ВУЛКАНИЗУЕМЫЙ ПЕРОКСИДНЫМ СПОСОБОМ, СМЕСЬ, СОДЕРЖАЩАЯ ПЕРФТОРЭЛАСТОМЕР, И ПРОМЫШЛЕННОЕ ИЗДЕЛИЕ | 2002 |

|

RU2296774C2 |

| ФТОРЭЛАСТОМЕРЫ | 2005 |

|

RU2383555C2 |

| ФТОРИРОВАННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1995 |

|

RU2158273C2 |

| ПЕРФТОРЭЛАСТОМЕРЫ | 2005 |

|

RU2378294C2 |

| ПЕРФТОРЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2383563C2 |

| ВОДОЭМУЛЬСИОННАЯ ПОЛИМЕРИЗАЦИЯ ФТОРИРОВАННЫХ МОНОМЕРОВ С ИСПОЛЬЗОВАНИЕМ ФТОРСОДЕРЖАЩЕГО ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА | 2006 |

|

RU2406731C2 |

| СОЕДИНЕНИЯ ФТОРПОЛИМЕРА, СОДЕРЖАЩИЕ МНОГОАТОМНЫЕ СОЕДИНЕНИЯ, И СПОСОБЫ ИЗ ПРОИЗВОДСТВА | 2010 |

|

RU2522749C2 |

Настоящее изобретение относится к фторэластомерам, включающим звенья в полимерной цепи, полученные из простых фторвиниловых эфиров формулы

CFX=CXOCF2OR (I)

где R означает С2-С6 линейную, разветвленную или С5-С6 циклическую (пер)фторалкильную группу, или С2-С6 линейную, разветвленную (пер)фтороксиалкильную группу, содержащую от одного до трех атомов кислорода; когда R означает вышеуказанную фторалкильную или фтороксиалкильную группу, он может содержать от 1 до 2 атомов, одинаковых либо отличающихся друг от друга, которые выбирают из группы, включающей: Н, Cl, Br, I; X=F, Н. 17 з.п. ф-лы.

CFX=CXOCF2OR (I)

где R означает С2-С6 линейную, разветвленную или С5-С6 циклическую (пер)фторалкильную группу, или С2-С6 линейную, разветвленную (пер)фтороксиалкильную группу, содержащую от одного до трех атомов кислорода; когда R означает вышеуказанную фторалкильную или фтороксиалкильную группу, он может содержать от 1 до 2 атомов, одинаковых либо отличающихся друг от друга, которые выбирают из группы, включающей Н, Cl, Br, I; X=F, Н.

CFX=CXOCF2OCF2CF2Y (II)

где Y=F, OCF3;

Х имеет вышеуказанные значения.

CF2 =CFOCF2OCF2CF2Y (III)

где Y имеет вышеуказанные значения.

CF2=CFOCF2OCF2CF3 (IV)

С2-С8-перфторолефины, предпочтительно тетрафторэтилен (ТФЭ), гексафторпропен (ГФП), гексафторизобутен;

С2-С8-гидрированные фторолефины, предпочтительно винилфторид (ВФ), винилиденфторид (ВДФ), трифторэтилен, СН2=СН-R2 f перфторалкилэтилены, где R2 f означает C1-С6-перфторалкил;

С2-С8- хлор- и/или бром-, и/или иод-фторолефины, предпочтительно хлортрифторэтилен (ХТФЭ) и бромтрифторэтилен;

CF2=CFOR2 f простые (пер)фторалкилвиниловые эфиры (ПА-ВЭ), где R2 f означает C1-С6-(пер)фторалкил, предпочтительно трифторметил, бромдифторметил или гептафторпропил;

CF2=CFOXa простые (пер) фтороксиалкилвиниловые эфиры, где Хa означает: С1-С12-алкил или С1-С12-оксиалкил, или C1-C12-(пер)фтороксиалкил, имеющий одну или более простых эфирных групп, предпочтительно перфтор-2-пропоксипропил;

сульфоновые мономеры, имеющие структуру CF2=CFOXbSO2F, где Xb=CF2CF2, CF2CF2CF2, CF2CF (CF2Xc), где Xc=F, Cl, Br,

бис-олефин, имеющий общую формулу

RI 1RI 2C=CRRI 3-Z-CRI 4=CRI 5CRI 6 (IA)

где RI 1, RI 2, RI 3, RI 4, RI 5, RI 6 одинаковые или отличающиеся друг от друга означают Н или С1-С5-алкилы; Z означает C1-C18-линейный или разветвленный алкиленовый или циклоалкиленовый радикал, необязательно содержащий атомы кислорода, предпочтительно, по меньшей мере, частично фторированный, или (пер)фторполиоксиалкиленовый радикал.

-(Q)p-CF2O-(CF2CF2O)ma(CF2O)na-CF2-(Q)p- (IIA)

где Q означает C1-C10-алкиленовый или оксиалкиленовый радикал;

p равен 0 или 1;

ma и na означают целые числа, такие, что соотношение ma/na находится между 0,2 и 5, и молекулярная масса указанного (пер)фторполиоксиалкиленового радикала находится в пределах от 500 до 10000, предпочтительно от 1000 до 4000.

-СН2OCH2-; -СН2О(СН2СН2O)sСН2-;

при s=1-3.

(1) сополимеров на основе ВДФ, сополимеризуемого, по меньшей мере, с одним сомономером, который выбирают из группы, включающей С2-С8-перфторолефины, предпочтительно тетрафторэтилен (ТФЭ), гексафторпропен (ГФП); C2-C8- хлор- и/или бром-, и/или иод-фторолефины, предпочтительно хлортрифторэтилен (ХТФЭ) и бромфторэтилен; простые (пер)фторалкилвиниловые эфиры (ПАВЭ), CF2=CFORt f, где Rt f означает C1-C6-(пер)фторалкил, предпочтительно, трифторметил, бромдифторметил, пентафторпропил; простые перфтороксиалкилвиниловые эфиры CF2=CFOXt, где Xt означает С1-С12-перфтороксиалкил, с одной или более эфирными группами, предпочтительно, перфтор-2-пропокси-пропил; С2-С8-нефторированные олефины (ОЛ), предпочтительно, этилен и пропилен;

(2) сополимеров на основе ТФЭ, сополимеризованных, по меньшей мере, с одним сомономером, который выбирают из группы, включающей простые (пер)фторалкилвиниловые эфиры (ПАВЭ) CF2=CFORt f, где Rt f имеет вышеуказанные значения; простые перфтороксиалкилвиниловые эфиры CF2=CFOXt, где Xt имеет вышеуказанные значения; С2-С8-фторолефины, содержащие атомы водорода и/или хлора, и/или брома, и/или иода; С2-С8-нефторированные олефины (ОЛ).

когда фторэластомер используют для получения уплотнительных колец:

суммарное количество ПАВЭ+МОВЭ ниже либо равно 10% мол.

когда фторэластомер используют для получения уплотнителей для валов и шлангов для подачи бензина:

суммарное количество ПАВЭ+МОВЭ ниже либо равно 20% мол.

| WO 9948939 A1, 30.09.1999.EP 0976706 A1, 02.02.2000.SU 784191 A, 23.01.1982. |

Авторы

Даты

2006-03-10—Публикация

2001-04-19—Подача