Данное изобретение относится к перфторэластомерам, имеющим очень хорошее сочетание механических свойств, остаточного сжатия и свойств при низких температурах, и к способу их получения.

Хорошо известно, что перфторалкилвиниловые эфиры обычно используются как мономеры для сополимеризации с тетрафторэтиленом (TFE) с получением перфторэластомеров, которые используются в космической, нефтяной, нефтехимической и полупроводниковой отраслях промышленности. Введение больших количеств перфторвинилового эфира в сшиваемые фторэластомеры придает фторированным резинам свойства эластичности при низкой температуре.

Существует необходимость в доступных перфторэластомерах, имеющих улучшенные свойства при низких температурах в сочетании с хорошими механическими свойствами и остаточным сжатием.

Для решения указанной технической проблемы в известном уровне техники представлены фторвиниловые эфиры с различными структурными свойствами. Однако полученные в известном уровне техники перфторэластомеры не имеют указанного выше сочетания свойств.

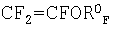

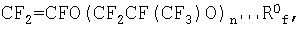

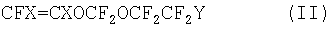

В патенте США №3132123 описано получение перфторалкилвиниловых эфиров, соответствующих гомополимеров и сополимеров с TFE. Гомополимеры получают в жестких экспериментальных условиях, используя давление полимеризации от 4000 до 18000 атмосфер. Гомополимер перфторметилвинилового эфира (MVE) является эластомером, однако его Tg не является достаточно низкой. Описанные виниловые эфиры имеют следующую формулу:

где R0 F является перфторалкильным радикалом, имеющим, предпочтительно, от 1 до 5 атомов углерода.

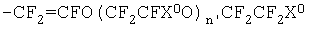

Патент США №3450684 относится к виниловым эфирам формулы:

где Х0=F, Cl, CF3, Н; n' равно от 1 до 20.

Также описаны гомополимеры, полученные УФ полимеризацией. Приведенные в качестве примеров сополимеры не охарактеризованы их механическими и эластомерными свойствами при низких температурах.

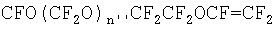

Патент США №3817960 относится к получению и полимеризации перфторвиниловых эфиров формулы:

где n0 равно от 1 до 5. Характеристические данные описанных выше свойств не представлены.

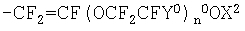

Патент США №4487903 относится к получению фторэластомерных сополимеров, где используются перфторвиниловые эфиры, имеющие формулу:

где n0 равно от 1 до 4; Y0=F, Cl, CF3, Н; X2 может быть C1-С3 перфторалкилом, C1-С3 ω-гидроперфторалкилом, C1-С3 ω-хлорперфторалкилом. Полимер содержит единицы фторвинилового эфира в количестве от 15 до 50% моль. Указанные виниловые эфиры дают сополимеры, имеющие при низких температурах свойства, превосходящие свойства указанных выше перфторвиниловых эфиров типа PVE (перфторпропилвиниловый эфир) и MVE. В указанном патенте данные, относящиеся к указанным выше свойствам вулканизованных эластомеров, также не представлены.

В ЕР 130052 описана полимеризация перфторвиниловых полиэфиров (PVPE), которая дает аморфные перфторполимеры, имеющие Tg от -15 до -100°С. Описанные полимеры имеют Tg, достигающую -76°С; дальнейшее снижение Tg достигается использованием перфторполиэфиров в качестве пластификаторов. В данном патенте описаны сополимеры и терполимеры TFE и MVE с виниловыми эфирами (PVPE) формулы:

где n''' варьируется от 3 до 30 и R0 f является перфторалкилом. Из-за сложности очистки используемые виниловые эфиры представляют собой смесь виниловых эфиров с различными показателями n'''. Согласно данному патенту наиболее значительный эффект снижения Tg достигается, когда n''' равно или больше 3, предпочтительно больше 4.

Патент США №4766190 относится к полимеризации перфторвиниловых полиэфиров (PVPE), похожих на те, которые описаны в патенте США №4487903, с TFE и незначительными количествами перфторпропена, для улучшения механических свойств получаемых полимеров. Никакого улучшения механических и эластомерных свойств при низких температурах не описано.

В патенте США №5268405 описано получение перфторированных полимеров, имеющих низкую Tg, с использованием перфторполиэфиров, имеющих высокую вязкость, в качестве пластификаторов перфорированных полимеров (TFE/MVE сополимеры). Полученные промышленные изделия имеют недостаток, который проявляется при использовании, заключающийся в выделении перфторполиэфиров (PFPE), в частности, если PFPE имеет низкий молекулярный вес (низкую вязкость): в патенте поэтому описано использование PFPE, имеющих высокую вязкость; PFPE, имеющие низкую вязкость, должны быть предварительно удалены.

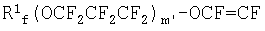

Патент США №5401818 относится к получению перфторвиниловых эфиров формулы:

(где R1 f является радикалом C1-С3 перфторалкила; m' является целым числом от 1 до 4) и соответствующих сополимеров, имеющих улучшенные свойства при низких температурах. Получение указанных перфторвиниловых эфиров также требует перфторирования элементным F2, которое, с промышленной точки зрения, требует дополнительного оборудования.

Более того, хорошо известно, что при увеличении звеньев перфтороксиалкилена, который является частью указанного перфтороксиалкиленового заместителя перфтороксиалкилвиниловых эфиров, Tg полученных аморфных сополимеров снижается. Однако невозможно получить полимеры с оптимальным сочетанием указанных выше свойств.

Аморфные сополимеры TFE с перфторметилвиниловым эфиром имеют Tg около 0°С или немного ниже (Maskornik, M. et al., "ECD-006 Fluoroelastomer - A high performance engineering material". Soc. Plast Eng. Tech. Pao. (1974), 20, 675-7). Экстраполированное значение Tg MVE гомополимера составляет около -5°С (J. Macromol. Sci.-Phys., B1(4), 815-830, Dec. 1967).

В заявке на патент ЕР 1148072 описаны фторвиниловые эфиры, позволяющие снизить Tg соответствующих сополимеров, но не описаны механические и эластомерные свойства полученных промышленных изделий.

Перфторэластомеры, описанные в известном уровне техники, не имеют оптимального сочетания указанных выше свойств, в частности, было бы желательно иметь доступные перфторэластомеры, которые при вулканизации демонстрируют следующее сочетание свойств:

- хорошие механические и эластомерные свойства,

- высокую устойчивость к низким температурам, таким как, например, показаны в TR 10 (метод ASTM D 1329),

- намного более низкую Tg по сравнению с виниловыми эфирами, имеющими то же количество атомов кислорода и углерода,

- сохранение хороших механических и эластомерных свойств даже при высоких температурах, что дает более широкие возможности использования перфторэластомера при высоких температурах,

- более высокий выход перфторэластомера в кг полимера/(час·литр воды).

Авторы данного изобретения удивительно и неожиданно обнаружили, что решить указанную выше техническую проблему возможно методом, описанным ниже.

Объектом данного изобретения являются перфторэластомеры, вулканизируемые пероксидным способом, получаемые полимеризацией следующих мономеров:

a) тетрафторэтилена (TFE);

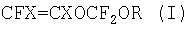

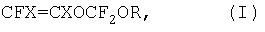

b) фторвиниловых эфиров общей формулы:

где R имеет следующие значения:

С2-С6 линейный или разветвленный (пер)фторалкил,

С5-С6 циклический (пер)фторалкил,

С2-С6 линейный или разветвленный (пер)фтороксиалкил, содержащий от одного до трех атомов кислорода,

Х=F, Н;

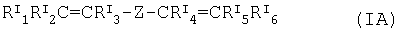

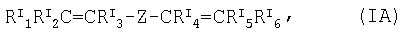

с) бис-олефинов, имеющих общую формулу:

где

RI 1, RI 2,RI 3, RI 4, RI 5, RI 6 - одинаковые или отличные друг от друга и являются Н или C1-C5 алкилом;

Z является радикалом C1-C18 линейного или разветвленного алкилена или C4-C18 циклоалкилена, необязательно содержащим атомы кислорода, предпочтительно, по крайней мере, частично фторированным, или радикалом (пер)фторполиоксиалкилена;

d) необязательно, одного или более фторированных олефиновых сомономеров, выбранных из следующих:

- С3-C8 перфторолефины, такие как гексафторпропен (HFP) и/или хлортрифторэтилен (CTFE);

- перфторалкилвиниловые эфиры (PAVE) CF2=CFOR2 f, где R2 f является C1-C6 перфторалкилом, например, трифторметил, гептафторпропил;

- перфтороксиалкилвиниловые эфиры CF2=CFOXa, где Xa является C1-C12 алкилом, или C1-C12 оксиалкилом, или C1-C12 (пер)фтороксиалкилом, имеющим одну или более эфирных групп, например, перфтор-2-пропоксипропил;

где указанные перфторэластомеры содержат атомы галогена, выбранные из йода и/или брома в цепи и/или в концевых группах цепи, где указанные атомы йода и/или брома получают из мономеров с "вулканизуемыми участками" и/или из агентов передачи цепи, используемых в полимеризации.

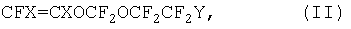

Предпочтительным фторвиниловым эфиром компонента b) является эфир, имеющий общую формулу:

где Y=F, OCF3; Х такой же, как описано выше.

Наиболее предпочтительными являются перфторвиниловые эфиры формулы:

CF2=CFOCF2OCF2CF3 (MOVE 1)

CF2=CFOCF2OCF2CF2OCF3 (MOVE 2)

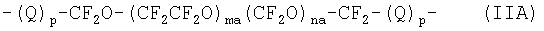

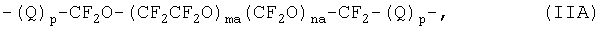

Предпочтительно, в бис-олефиновом компоненте с) формулы (IA) RI 1, RI 2,RI 3, RI 4, RI 5, RI 6 являются водородом и Z является радикалом C4-C12 перфторалкилена или радикалом (пер)фторполиоксиалкилена формулы:

где Q является радикалом C1-С10 алкилена или оксиалкилена, предпочтительно выбранным из -СН2OCH2-; -CH2O (СН2СН2О)sСН2-, где s является целым числом от 1 до 3;

р является целым числом и равно 0 или 1;

ma и na являются числами, где соотношение ma/na составляет от 0,2 до 5, молекулярный вес радикала (пер)фторполиоксиалкилена формулы (IIA) составляет от 500 до 10000, предпочтительно от 1000 до 4000. Более предпочтительно, бис-олефин имеет формулу:

СН2=СН-(CF2)t0-CH=CH2

где t0 является целым числом от 6 до 10 атомов углерода. Атомы йода и/или брома в цепи и/или в концевых группах цепи полимера могут быть образованы за счет бромированных и/или йодированных сомономеров с "вулканизуемыми участками", таких как, например, следующие:

- С2-С10 бром- и/или йодолефины, содержащие, по крайней мере, один атом, предпочтительно от одного до трех атомов брома и/или йода,

- C1-С10 линейные или разветвленные (пер)фторалкилвиниловые эфиры и/или (пер)фтороксиалкилвиниловые эфиры, содержащие, по крайней мере, один атом йода и/или брома.

Атом йода и/или брома в концевых группах цепи полимера также может быть введен с использованием йодированных и/или бромированных агентов передачи цепи, таких как, например, следующие:

- соединения формулы Rb f(I)х(Br)y, где Rb f является (пер)фторалкилом или (пер)фторхлоралкилом, имеющим от 1 до 8 атомов углерода, х и у являются целыми числами от 0 до 2, где 1≤х+y≤2;

- йодиды и/или бромиды щелочных или щелочноземельных металлов.

Предпочтительно перфторэластомер содержит атомы йода в цепи и/или в концевых группах цепи.

Предпочтительным необязательным компонентом d) является перфторметилвиниловый эфир (MVE), имеющий формулу CF2=CF-O-CF3.

Как уже было сказано, перфторполимеры в соответствии с данным изобретением имеют сочетание указанных выше свойств.

В частности, снижение Tg, достигаемое при использовании виниловых эфиров компонента b), происходит из-за присутствия (-OCF2O-) звеньев, непосредственно связанных с ненасыщенностью. Кроме того, было обнаружено, что указанные звенья повышают реакционноспособность винилового эфира компонента b).

Преимущества перфторэластомеров в соответствии с данным изобретением могут быть суммированы следующим образом:

- улучшенные механические и эластомерные свойства;

- очень хорошая реакционноспособность фторвинилового эфира компонента b), в кг полимера/(час·литр воды);

- низкая Tg;

- низкий TR 10.

Количество фторвиниловых эфиров компонента b), необходимое для получения перфторэластомеров в соответствии с данным изобретением, должно быть таковым, чтобы привести к исчезновению точки кристаллизации с получением аморфного сополимера.

Обычно количество звеньев, полученных из фторвинилового эфира компонента b), которое позволяет получить аморфный полимер, предпочтительно выше 15 мол.%, более предпочтительно более 20 мол.%. Максимальное количество b) не ограничено: обычно могут быть использованы молярные количества вплоть до 80-90%. Если в полимере, кроме звеньев из фторвинилового эфира компонента b), присутствуют звенья из необязательных мономеров компонента d), общее молярное количество b)+d) должно быть выше 15%, предпочтительно выше 20 мол.%. Общее количество b)+d) может достигать 80-90 мол.%.

Количество звеньев в цепи, полученных из бис-олефинового компонента с), обычно составляет от 0,01 до 2,0 мол.%, предпочтительно от 0,05 до 0,8 мол.%.

Количество звеньев, полученных из бромированных и/или йодированных сомономеров с "вулканизуемыми участками" в конечном соединении, составляет от 0 до 5 мол.%.

Количество йода и/или брома из агента передачи цепи, присутствующее в концевых группах цепи, составляет от 0 до 2 мас.%, предпочтительно от 0,05 до 0,8 мас.%.

Общее количество йода и/или брома, присутствующее в перфорированном полимере, составляет от 0,05 до 4 мас.%.

Перфторэластомеры в соответствии с данным изобретением представляют собой сополимеры на основе TFE, где TFE сополимеризуют с фторвиниловыми эфирами компонента b) и с бис-олефинами компонента с), где также необязательно могут присутствовать один или более сомономеров, выбранных из компонента d).

Предпочтительной мономерной композицией (мол.%) является следующая:

сумма молярных процентов компонента b) + компонента d) такова, чтобы получить аморфный полимер, указанная сумма должна быть выше 15%, предпочтительно выше 20%, и сумма молярных процентов мономеров должна быть равна 100%.

Бис-олефины компонента с) формулы (IA), где Z является радикалом алкилена или циклоалкилена, могут быть получены, как в примере, описанном у I.L.Knunyants et al. в Izv. Akad. Nauk SSR, Ser. Khim. 1964(2), 384-6, в то время как бис-олефины, содержащие (пер)фторполиоксиалкиленовые последовательности, получают согласно реакциям, описанным в патенте США №3810874.

Бромированные и/или йодированные сомономеры с "вулканизуемыми участками" описаны, например, в патенте США №4035565 и патенте США №4694045, патенте США №4745165, патенте США №4564662 и ЕР 199138.

Йодированные и/или бромированные агенты передачи цепи описаны, например, в патенте США №4243770 и патенте США №4943622.

Агенты передачи цепи, образованные йодидами и/или бромидами щелочных или щелочноземельных металлов, описаны в патенте США №5173553.

Получение перфторэластомеров в соответствии с данным изобретением осуществляют сополимеризацией мономеров в водной эмульсии в присутствии эмульсии, дисперсии или микроэмульсии перфторполиоксиалкиленов согласно патенту США №4789717 и патенту США №4864006. Предпочтительно синтез проводят в присутствии микроэмульсии перфторполиоксиалкилена.

Согласно хорошо известным в данном уровне техники методам используются инициаторы радикалов, например, щелочные или аммониевые персульфаты, перфосфаты, пербораты или перкарбонаты, необязательно в сочетании с солями железа, меди или серебра или других легко окисляемых металлов. В реакционной среде также необязательно присутствуют поверхностно-активные вещества различных типов, среди которых особенно предпочтительны фторированные поверхностно-активные вещества формулы:

R3f-X-M+

где R3 f является C5-C16 (пер)фторалкильной цепью или (пер)фторполиоксиалкильной цепью, X- является -COO- или -SO3 -, М+ выбирают из Н+, NH4 +, иона щелочного металла. Наиболее часто используемыми являются перфтороктаноат аммония, (пер)фторполиоксиалкилены, имеющие на конце одну или более карбоксильных групп, и т.д. См., например, патент США №4990283 и патент США №4864006.

Реакцию полимеризации обычно проводят при температурах от 25 до 150°С, при давлении от одной атмосферы до 10 МПа.

Альтернативно или в сочетании с агентами передачи цепи, содержащими йод и/или бром, могут быть использованы другие агенты передачи цепи, известные в данной области техники, такие как этилацетат, диэтилмалонат и т.д.

Когда полимеризация закончена, перфторэластомер отделяют от эмульсии обычными методами, такими как коагуляция с добавлением электролитов, или охлаждением.

Перфторэластомеры в соответствии с данным изобретением вулканизуют пероксидным способом согласно известным методам, добавлением подходящей перекиси, способной образовывать радикалы при нагревании.

Среди наиболее часто используемых перекисей можно отметить: диалкилпероксиды, такие как, например, ди-трет-бутилпероксид и 2,3-диметил-2,5-ди(трет-бутилперокси)гексан; дикумилпероксид, дибензоилпероксид; ди-трет-бутилпербензоат; ди-[1,3-диметил-3-(трет-бутилперокси)бутил]карбонат. Другие пероксидные системы описаны, например, в заявках на европейские патенты ЕР 136596 и ЕР 410351.

К вулканизующей смеси затем могут быть добавлены другие компоненты, такие как:

(А) вулканизующие соагенты в количестве обычно от 0,5 до 10%, предпочтительно от 1 до 7 мас.% по отношению к полимеру; наиболее часто используемыми являются бис-олефины формулы (IA); триаллилцианурат, триаллилизоцианурат (TAIC), трис(диаллиламин)-s-триазин; триаллилфосфит; N,N-диаллилакриламид; N,N,N',N'-тетрааллилмалонамид; тривинилизоцианурат; и 4,6-тривинилметилтрисилоксан и т.д.: наиболее предпочтительными являются TAIC и бис-олефин формулы:

СН2=СН-(CF2)6-CH=CH2;

(B) необязательно, соединения металла в количестве от 0 до 15%, предпочтительно от 2 до 10 мас.% по отношению к полимеру, выбранные из оксидов и гидроксидов двухвалентных металлов, таких как, например, Mg, Zn, Ca или Pb, необязательно в сочетании с солью слабой кислоты, такой как, например, стеараты, бензоаты, карбонаты, оксалаты или фосфиты Ва, Na, К, Pb, Ca;

(C) необязательно, акцепторы кислоты в количестве от 0 до 10 мас.% по отношению к полимеру, типа неметаллических оксидов, таких как 1,8-бис-диметиламинонафталин, октадециламин и т.д., такие,как описанные в ЕР 708797;

(D) необязательно, обычные добавки, такие как загустители, красители, антиокислители, стабилизаторы и подобные, где количество каждой добавки составляет от 0 до 10 мас.% по отношению к полимеру;

(Е) необязательно, наполнители в количестве от 0 до 80 мас.% по отношению к полимеру, предпочтительно от 15 до 50 мас.%, такие как углеродная сажа, двуокись кремния, сульфат бария, двуокись титана и т.д. Также могут присутствовать наполнители полукристаллических фторполимеров, таких как PTFE, MFA и PFA.

Сополимеры в соответствии с данным изобретением при вулканизации пероксидным способом демонстрируют очень хорошее сочетание свойств, в частности, они удовлетворяют следующему тесту: сополимер, имеющий следующую композицию в мол.%:

имеющий в качестве участка для пероксидного сшивания йод в количестве, мас.%, равном 0,24%, где йод, присутствующий в концевых группах цепи за счет йодированного агента передачи цепи 1,4-дийодперфторбутан (C4F8I2), в соединении, содержащем на 100 частей перфторэластомера:

* содержащий 45 мас.% 2,5-диметил-2,5-ди(трет-бутилперокси)гексан

** содержащий 75 мас.% TAIC (триаллилизоцианурата)

после вулканизации в течение 10 минут при температуре 160°C, поствулканизации в печи с принудительной циркуляцией воздуха при температуре 230°С в течение 4 часов и после стадии нагревания от комнатной температуры до температуры 230°С в течение 1 часа демонстрирует следующее сочетание свойств:

- напряжение при разрыве (ASTM D 412-83) >13 МПа

- удлинение при разрыве (ASTM D 412-83) >130%

- твердость по Шору А >65

- остаточное сжатие (ASTM D 395) на

уплотнительном кольце при 200°С в течение 70 ч <40%

- TR 10 (ASTM D 1329) <-20°С

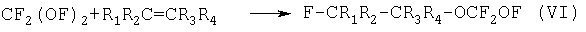

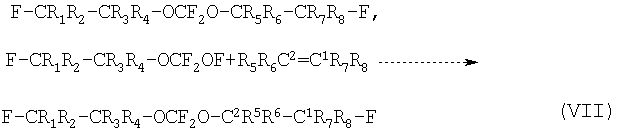

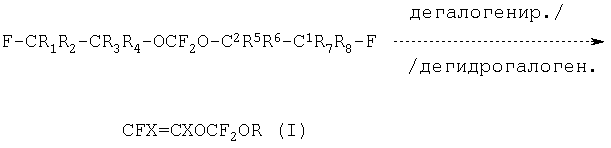

Процесс синтеза (пер)фторвиниловых эфиров компонента b) включает следующие стадии:

а') начальная реакция гипофторита с фторированным олефином формулы R1R2C=CR3R4 с получением гипофторита

b') реакция гипофторита со вторым фторированным олефином формулы R5R6C=CR7R8 с получением промежуточного

с') дегалогенирование или дегидрогалогенирование и получение перфторвиниловых эфиров

В представленной выше схеме синтеза:

В представленной выше схеме синтеза:

- для соединений формулы (VII):

- R1, R4, одинаковые или разные, являются Н, F; R2, R3, одинаковые или разные, являются Н, Cl при следующих условиях:

(1) если конечная реакция является дегалогенированием, R2, R3=Cl, (2) если конечная реакция является дегидрогалогенированием, один из двух заместителей R2, R3 является Н и другой является Cl;

- R5, R6, R7, R8 являются:

- F, или один из них является C1-C4 линейной или разветвленной перфторалкильной группой, или C1-C4 линейной или разветвленной перфтороксиалкильной группой, содержащей от одного до трех атомов кислорода, или R5 и R7,или R6 и R8 связаны друг с другом с образованием, с С2 и С1, С5-С6 перфторалкильного цикла;

- если один из радикалов R5-R8 является C2-C4 линейным или разветвленным фторалкилом или С3-С4 линейным или разветвленным фтороксиалкилом, содержащим от одного до трех атомов кислорода, один или два другие R5-R8 являются F или два оставшихся, одинаковые или разные, выбирают из Н, Cl; если заместителей, выбранных из Н или Cl, два, они оба присоединены в одному атому углерода; если R5 и R7 или R6 и R8 связаны друг с другом с образованием, с С2 и С1, С5-С6 фторалкильного цикла, один из двух других свободных заместителей R6, R8 или R5, R7 является F и другой выбирают из Н, Cl;

- фторалкен, используемый в реакции а'), может быть заменен фторалкеном последующей реакции b'); в этом случае значения, определенные для заместителей R1-R4 и, соответственно, R5-R8 являются взаимозаменяемыми, при условии, что положение каждого радикала из каждой группы R1-R4 и R5-R8 по отношению к -OCF2O- цепи промежуточного соединения (VII) является таким же, как если синтез проводят согласно представленной выше схеме, и каждый из двух олефинов взаимодействует в запланированных стадиях. В первой реакции а') указанной выше схемы поток газообразного гипофторита CF2(OF)2, соответственно разбавленный инертной жидкостью, контактирует в подходящем реакторе, оборудованном выходом в нижней части (первый реактор), с потоком, образованным олефином R1R2C=CR3R4, необязательно разбавленным инертной жидкостью, с получением химической реакции а') с образованием промежуточного гипофторита (VI). Для благоприятной стехиометрии реакции реагенты должны быть введены в реактор в практически одинаковом молярном соотношении или с избытком CF2(OF)2. Время нахождения смеси в реакторе может варьироваться от нескольких сотых секунды до 120 секунд в зависимости от реакционноспособности олефина, температуры реакции и присутствия необязательных растворителей реакции.

Температура реакции может варьироваться от -40 до -150°С, предпочтительно от -80 до -130°С.

Соединение (VI) обычно не отделяют от неочищенного соединения реакции и непрерывно переносят для последующей реакции, описанной на стадии b').

Смесь соединения, выходящая из первого реактора, может быть нагрета до комнатной температуры до подачи во второй реактор.

Во второй реакции b') второй олефин R5R6C=CR7R8, в чистом состоянии или в растворе, взаимодействует с соединением, полученным в первой реакции, с образованием соединения (VII).

Олефин может непрерывно загружаться для поддержания его постоянной концентрации в реакторе. Температура реакции b') варьируется от -20 до -130°С, предпочтительно от -50 до -100°С. Концентрация олефина выше или равна 0,01 М, предпочтительно концентрация выше 3 М, более предпочтительно используют чистое соединение.

Растворители, используемые на стадиях а') и b'), представляют собой перфторированные или хлоргидрофторированные растворители или гидрофторуглероды. Примерами указанных растворителей являются: CF2Cl2, CFCl3, CF3CF2Н, CF3CFH3, CF3CF2CF3, CF3CCl2H, CF3CF2Cl.

В реакции с') соединение (VII), в зависимости от олефина, использованного на стадиях а') и b'), после очистки дистилляцией неочищенного соединения реакции подвергают дехлорированию или дегидрохлорированию с получением виниловых эфиров формулы (I).

Данная последняя стадия может проводиться с помощью реакций, широко описанных в данной области техники. Подходящий выбор заместителей из R1-R8 в двух олефинах, используемых в синтезе, позволяет получить виниловые эфиры в соответствии с данным изобретением.

Следующие примеры представлены с целью иллюстрации данного изобретения, и они не ограничивают его объем.

ПРИМЕР 1

Сополимер TFE/MOVE 1 (CF2=CF-O-CF2-O-CF2CF3)70/30 мол.%.

В 5-литровый автоклав, оборудованный мешалкой, работающей со скоростью 630 об/мин, подают, после откачивания воздуха, 3,5 литра деминерализованной воды и 34,5 мл микроэмульсии, полученной смешиванием:

7,5 мл перфторполиоксиалкилена, имеющего кислотную концевую группу формулы:

CF2ClO(CF2-CF(CF3)O)n(CF2O)mCF2COOH

где n/m=10, имеющего средний молекулярный вес 600;

- 7,5 мл водного раствора NH3, 30 об.%

- 15 мл деминерализованной воды;

- 4,5 мл Galden® D02 формулы:

CF3O(CF2-CF(CF3)O)n(CF2O)mCF3

где n/m=20, имеющего средний молекулярный вес 450.

Затем автоклав нагревают до температуры 80°С и поддерживают эту температуру в течение всей реакции. Затем добавляют 146 г CF2=F-O-CF2-O-CF2CF3 (MOVE 1), 6,2 г 1,4-дийодперфторбутана (C4F8I2). Затем внутри автоклава создают давление 5 бар (0,5 МПа) с помощью тетрафторэтилена (TFE).

После достижения указанного давления в автоклав подают:

0,35 г персульфата аммония (APS) в качестве инициатора;

2,2 г (6,2 ммоля) бис-олефина, имеющего формулу

CH2=CH-(CF2)6-CH=CH2;

добавление бис-олефина проводят в 20 порций, каждая по 0,11 г, с начала полимеризации и затем при каждом 5% увеличении превращения мономера;

462 г CF2=CF-O-CF2-O-CF2CF3 (MOVE 1); добавление соединения проводят в 19 порций, каждая по 24,3 г, начиная со степени превращения мономера 5% и продолжая при каждом 5% увеличении превращения мономера.

В течение всей полимеризации поддерживают постоянное давление подачей чистого TFE.

Через 220 минут реакции, соответствующие 100% превращению мономера, автоклав охлаждают и выгружают латекс.

Полученный таким образом латекс коагулируют с раствором сульфата алюминия (6 г Al2(SO4)3 на каждый литр латекса) и сушат при 90°С в печи с циркуляцией воздуха в течение 16 часов. Получают 910 г полимера.

С помощью 19F-ЯМР анализа полимера, растворенного горячим в С6Е6, определяют молярный процент MOVE 1 в полимере, равный 30%.

Tg, определенная DSC, составляет -25°С.

Характеристическая вязкость полимера в Galden® D80 составляет 36,7 мл/г. Процентное весовое содержание йода в полимере, измеренное XRF, составляет 0,24 мас.%. Вязкость по вискозиметру Муни (ML(1+10'@121°С)), определенная согласно методу ASTM D 1646, составляет 27 ЕИ.

Полученный полимер смешивают в открытом валковом смесителе с сшивающими добавками в количестве части на 100 частей полимера, показанных в таблице 1. Кривая сшивания, механические свойства, остаточное сжатие и TR 10 показаны в таблице 1.

ПРИМЕР 2

Сополимер TFE/MOVE 1 59/41 мол.%.

В 5-литровый автоклав, оборудованный мешалкой, работающей со скоростью 630 об/мин, подают, после откачивания воздуха, 3,5 литра деминерализованной воды и 35 мл микроэмульсии из примера 1.

Реакционную смесь нагревают до температуры 80°С и поддерживают эту температуру в течение всей реакции. Затем добавляют 222 г CF2=CF-O-CF2-O-CF2CF3 (MOVE 1), 5,5 г 1, 4-дийодперфторбутана (C4F8I2).

Затем внутри автоклава создают давление 4 бар (0,4 МПа) с помощью тетрафторэтилена (TFE). Затем в автоклав подают:

0,53 г персульфата аммония (APS) в качестве инициатора;

2,6 г (7,3 ммоля) бис-олефина, имеющего формулу

CH2=CH-(CF2)6-CH=CH2;

добавление бис-олефина проводят в 20 порций, каждая по 0,13 г, с начала полимеризации и затем при каждом 5% увеличении превращения мономера;

703 г CF2=CF-O-CF2-O-CF2CF3 (MOVE 1); добавление соединения проводят в 19 порций, каждая по 24,3 г, начиная со степени превращения мономера 5% и продолжая при каждом 5% увеличении превращения мономера.

В течение всей полимеризации поддерживают постоянное давление подачей чистого TFE.

Через 500 минут реакции, соответствующие 100% превращению мономера, автоклав охлаждают и выгружают латекс.

Полученный таким образом латекс коагулируют и обрабатывают по методике примера 1 с получением 1200 г полимера.

С помощью 19F-ЯМР анализа полимера, растворенного горячим в C6F6, определяют молярный процент MOVE 1 в полимере, равный 41%.

Tg, определенная DSC, составляет -31°С.

Характеристическая вязкость полимера в Galden® D80 составляет 35,8 мл/г. Процентное весовое соотношение йода в полимере, измеренное XRF, составляет 0,16 мас.%.

Полученный полимер смешивают в открытом валковом смесителе с сшивающими добавками в количестве части на 100 частей полимера, показанных в таблице 1. Кривая сшивания, механические свойства, остаточное сжатие и TR 10 показаны в таблице 1.

ПРИМЕР 3

Терполимер TFE/MOVE 1 78/22 мол.%.

В 2-литровый автоклав, оборудованный мешалкой, работающей со скоростью 800 об/мин, подают, после откачивания воздуха, 1,3 литра деминерализованной воды и 20 мл микроэмульсии, полученной смешиванием:

4,3 мл перфторполиоксиалкилена, имеющего кислотную концевую группу, имеющую ту же формулу и тот же молекулярный вес, что и эмульсия, использованная в примере 1;

4,3 мл водного раствора NH3, 30 об.%;

8,8 мл деминерализованной воды;

2,6 мл Gaiden® D02 (формула и молекулярный вес такие же, как и в примере 1).

Затем автоклав нагревают до температуры 80°С и поддерживают эту температуру в течение всей реакции. Затем добавляют 33 г CF2=CF-O-CF2-O-CF2CF3 (MOVE 1), 1,1 г 1,4-дийодперфторбутана (C4F8l2).

Затем внутри автоклава создают давление 6 бар (0,6 МПа) с помощью тетрафторэтилена (TFE).

Затем в автоклав подают:

0,065 г персульфата аммония (APS) в качестве инициатора;

0,4 г (1,1 ммоля) бис-олефина, имеющего формулу

CH2=CH-(CF2)6-CH=CH2;

добавление соединения проводят в 20 порций, каждая по 0,02 г, с начала полимеризации и затем при каждом 5% увеличении превращения мономера;

5,8 г 4-бромгептафторэтилвинилового эфира CF2=F-O-CF2CF2Br;

добавление соединения проводят в 20 порций, каждая по 0,29 г, начиная с начала полимеризации и продолжая при каждом 5% увеличении превращения мономера;

104,5 г CF2=CF-O-CF2-O-CF2CF3 (MOVE 1);

добавление соединения проводят в 19 порций, каждая по 5,5 г, начиная со степени превращения мономера 5% и продолжая при каждом 5% увеличении превращения мономера.

В течение всей полимеризации поддерживают постоянное давление 6 бар (0,6 МПа) подачей чистого тетрафторэтилена (TFE).

Через 240 минут реакции, соответствующие 100% превращению мономера, автоклав охлаждают и выгружают латекс.

Полученный таким образом латекс коагулируют и обрабатывают по методике примера 1 с получением 200 г полимера.

С помощью 19F-ЯМР анализа полимера, растворенного горячим в С6F6, определяют молярный процент MOVE 1 в полимере, равный 22%.

Tg, определенная DSC, составляет -23°С.

Характеристическая вязкость полимера в Fluorinert® FC-75 составляет 28,4 мл/г. Процентное весовое соотношение йода и брома в полимере, измеренное XRF, составляет соответственно 0,16 и 0,47 мас.%. Вязкость по вискозиметру Муни (ML(1+10'@121°С)), определенная согласно методу ASTM D 1646, составляет 48 ЕИ.

Полученный полимер смешивают в открытом валковом смесителе с сшивающими добавками в количестве части на 100 частей полимера, показанных в таблице 1. Кривая сшивания, механические свойства, остаточное сжатие и TR 10 показаны в таблице 1.

ПРИМЕР 4 (сравнительный)

Сополимер TFE/MOVE 1 76/24

В 40 мл AISI-316 реактор для полимеризации, оборудованный магнитной мешалкой, преобразователем давления и выходом для загрузки и выгрузки реагентов, загружают 250 мкл перфторпропионилпероксида при 3 мас.% в CFCl2CF2Cl, 9,8 ммолей MOVE 1 и 18 ммолей тетрафторэтилена.

Реактор охлаждают до температуры -196°С, создают в нем вакуум, затем нагревают до комнатной температуры и снова охлаждают, операцию проделывают дважды.

По завершении операции дегазации реактор выдерживают при температуре 30°С и реакционную смесь перемешивают магнитной мешалкой. Внутреннее давление понижают с 6,4 до 4,7 атм в течение около 8 часов (время реакции).

После дистилляции непрореагировавших мономеров и отгонки полимера в вакууме в течение 3 часов при 150°С отделяют 1100 мг полимера, который представляет собой прозрачный и бесцветный полимер.

С помощью 19F-ЯМР анализа полимера, растворенного горячим в С6F6, определяют молярный процент MOVE 1 в полимере, равный 24%.

Tg, определенная DSC, составляет -21°С. Характеристическая вязкость полимера, измеренная при 30°С в Fluorinert® FC-75, составляет 35,5 мл/г.

ПРИМЕР 5 (сравнительный)

Сополимер TFE/β-PDE (CF3OCF2CF2OCF=CF2) 77/23

В реактор для полимеризации, такой, как описан в примере 4, последовательно загружают 250 мкл перфторпропионилпероксида при 3 мас.% в CFCl2-CF2Cl, 10 ммолей (β-PDE и 18 ммолей тетрафторэтилена.

Обработку проводят по методике, описанной в примере 4, до стадии установки температуры 30°С при перемешивании магнитной мешалкой.

С помощью 19F-ЯМР анализа полимера определяют молярный процент β-PDE в полимере, равный 23%. Tg, определенная DSC, составляет -5°С.

Указанная Tg явно выше той, которая получена для сополимера TFE/MOVE 1 в примере 4, который содержит практически такое же количество винилового эфира.

Бром

мас.%

0

0

0,47

Смесь по Муни ML121° (1+10)

24

59

22

| название | год | авторы | номер документа |

|---|---|---|---|

| ВУЛКАНИЗУЕМЫЙ ФТОРЭЛАСТОМЕР, СМЕСЬ, СОДЕРЖАЩАЯ ПЕРФТОРЭЛАСТОМЕР, И ПРОМЫШЛЕННОЕ ИЗДЕЛИЕ | 2002 |

|

RU2301235C2 |

| ПЕРФТОРЭЛАСТОМЕРЫ | 2005 |

|

RU2378294C2 |

| ПЕРФТОРЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2383563C2 |

| ПЕРФТОРЭЛАСТОМЕРНЫЕ ГЕЛИ | 2005 |

|

RU2394043C2 |

| ФТОРЭЛАСТОМЕРЫ | 2005 |

|

RU2383555C2 |

| ФТОРЭЛАСТОМЕРНЫЕ ГЕЛИ | 2005 |

|

RU2394044C2 |

| ФТОРЭЛАСТОМЕРЫ | 2001 |

|

RU2271368C2 |

| ПРОСТЫЕ ФТОРВИНИЛОВЫЕ ЭФИРЫ И ПОЛУЧАЕМЫЕ ИЗ НИХ ПОЛИМЕРЫ | 2001 |

|

RU2269506C2 |

| СПОСОБ ПРОИЗВОДСТВА ВОДНОЙ ДИСПЕРСИИ ПЕРФТОРЭЛАСТОМЕРА, КОМПОЗИЦИИ, СШИВАЕМОЙ КОМПОЗИЦИИ И СШИТОГО ПРОДУКТА | 2021 |

|

RU2829253C1 |

| ФТОРЭЛАСТОМЕРЫ | 1994 |

|

RU2122550C1 |

Изобретение относится к перфторэластомерам, имеющим очень хорошее сочетание механических свойств, остаточного сжатия и свойств при низких температурах, и к способу их получения. Перфторэластомеры, вулканизуемые пероксидным способом, получаемые полимеризацией следующих мономеров: а) тетрафторэтилена (TFE); b) фторвиниловых эфиров общей формулы: CFX=CXOCF2OR (I); с) бис-олефинов, имеющих общую формулу: RI 1RI 2C=CRI 3-Z-CRI 4=CRI 5RI 6 (IA); d) необязательно, одного или более фторированных олефиновых сомономеров, где указанные перфторэластомеры содержат атомы йода и/или брома в цепи и/или в концевых группах цепи, где указанные атомы йода и/или брома образуются за счет йодсодержащих и/или бромсодержащих сомономеров и/или за счет агентов передачи цепи, используемых в полимеризации. Также описаны перфторэластомерные смеси, вулканизуемые пероксидным способом, содержащие указанные выше фторэластомеры и промышленные изделия. Технический результат - улучшение механических и эластомерных свойств фторэластомеров, высокая устойчивость к низким температурам, высокий выход фторполимера в кг полимера/(час·литр воды). 3 н. и 15 з.п.ф-лы, 1 табл.

a) тетрафторэтилена (TFE);

b) фторвиниловых эфиров общей формулы

где R имеет следующие значения:

С2-С6 линейный или разветвленный (пер)фторалкил,

С5-С6 циклический (пер)фторалкил,

C2-C6 линейный или разветвленный (пер)фтороксиалкил, содержащий от одного до трех атомов кислорода,

Х - F, Н;

c) бис-олефинов, имеющих общую формулу

где RI 1,RI 2, RI 3, CRI 4, CRI 5,RI 6 одинаковые или отличные друг от друга и являются Н или C1-C5 алкилом;

Z является радикалом C1-C18 линейного или разветвленного алкилена или C4-C18 циклоалкилена, необязательно содержащим атомы кислорода, предпочтительно, по крайней мере, частично фторированным, или радикалом (пер)фторполиоксиалкилена;

d) необязательно, одного или более фторированных олефиновых сомономеров, выбранных из следующих:

С3-C8 перфторолефины, такие, как гексафторпропен (HFP) и/или хлортрифторэтилен (CTFE);

перфторалкилвиниловые эфиры (PAVE) CF2=CFOR2 f, где R2 f является C1-С6 перфторалкилом, например трифторметил, гептафторпропил;

перфтороксиалкилвиниловые эфиры CF2=FOXa, где Xa является C1-C12 алкилом, или C1-C12 оксиалкилом, или C1-C12 (пер)фтороксиалкилом, имеющим одну или более эфирных групп, например перфтор-2-пропоксипропилом;

где указанные перфторэластомеры содержат атомы йода и/или брома в цепи и/или в концевых группах цепи, где указанные атомы йода и/или брома образуются за счет йодсодержащих и/или бромсодержащих сомономеров и/или за счет агентов передачи цепи, используемых в полимеризации.

где Y - F, OCF3; Х такой же, как указано выше.

CF2=CFOCF2OCF2CF3 (MOVE 1);

CF2=CFOCF2OCF2CF2OCF3 (MOVE 2).

где Q является радикалом C1-С10 алкилена или оксиалкилена, предпочтительно выбранным из -CH2OCH2-; -CH2O(CH2CH2O)sCH2-, где s является целым числом от 1 до 3;

р является целым числом и равно 0 или 1; ma и na являются числами, где отношение ma/na составляет от 0,2 до 5, молекулярный вес радикала (пер)фторполиоксиалкилена формулы (ПА) составляет от 500 до 10000, предпочтительно от 1000 до 4000.

СН2=СН-(CF2)t0-CH=CH2,

где t0 является целым числом от 6 до 10.

С2-С10 бром- и/или йодолефинов, содержащих, по крайней мере, один атом, предпочтительно от одного до трех атомов брома и/или йода,

C1-С10 линейных или разветвленных (пер)фторалкилвиниловых эфиров и/или (пер)фтороксиалкилвиниловых эфиров, содержащих, по крайней мере, один атом йода и/или брома.

соединений формулы Rb f(I)x(Br)у, где Rb f является(пер)фторалкилом или (пер)фторхлоралкилом, имеющим от 1 до 8 атомов углерода, х и у являются целыми числами от 0 до 2, где 1≤х+у≤2;

йодидов и/или бромидов щелочных или щелочноземельных металлов.

сумма молярных процентов компонента b) + компонента d) выше 15%, предпочтительно выше 20%, и сумма молярных процентов мономеров должна быть равна 100%.

(A) по крайней мере, один пероксидный вулканизующий соагент в количестве обычно от 0,5 до 10 мас.% по отношению к полимеру;

(B) необязательно, соединения металла в количестве от 0 до 15%, выбранные из оксидов и гидроксидов двухвалентных металлов, таких, как, например, Mg, Zn, Са или Pb, необязательно в сочетании с солью слабой кислоты, такой, как, например, стеараты, бензоаты, карбонаты, оксалаты или фосфиты Ва, Na, К, Pb, Са;

(C) необязательно, акцепторы кислоты в количестве от 0 до 10 мас.% по отношению к полимеру типа неметаллических оксидов, таких, как 1,8-бис-диметиламинонафталин, октадециламин;

(D) необязательно, обычные добавки, такие, как загустители, красители, антиокислители, стабилизаторы и подобные, где количество каждой добавки составляет от 0 до 10 мас.% по отношению к полимеру;

(Е) необязательно, наполнители в количестве от 0 до 80 мас.% по отношению к полимеру, предпочтительно от 15 до 50 мас.%, такие, как углеродная сажа, двуокись кремния, сульфат бария, двуокись титана, полукристаллические фторполимеры.

| Устройство для накатывания резьбы | 1982 |

|

SU1031606A1 |

| Способ отделения примесей при дистилляции металлов | 1949 |

|

SU127407A1 |

| US 4035565 А, 12.07.1977 | |||

| ФТОРЭЛАСТОМЕР | 1994 |

|

RU2136702C1 |

| ТЕРМОПЕРЕРАБАТЫВАЕМЫЙ СОПОЛИМЕР ТЕТРАФТОРЭТИЛЕНА | 1994 |

|

RU2141489C1 |

Авторы

Даты

2007-04-10—Публикация

2002-10-17—Подача