Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при капитальном и текущем ремонте нефтегазодобывающих и нагнетательных скважин, связанном с очисткой их забоя от песчаных и проппантовых пробок, пластовой грязи, мелких металлических предметов.

В процессе эксплуатации или ремонта, а также при простаивании скважин на их забое вследствие различных причин могут образовываться песчаные, проппантовые или металлизированные пробки, осадки грязи и глины. Удаление таких пробок обычно производится промывкой струей нагнетаемой под давлением жидкости через различные приспособления или с применением винтовых забойных двигателей и выносом размытых частиц материала пробки на поверхность, или с помощью гидравлических и механических желонок. Довольно часто при проведении технологической операции по очистке забоя скважины приходится применять или частичную, или полную комбинацию всех вышеперечисленных способов.

Известно устройство для очистки призабойной зоны скважины от механических примесей, например песчаных пробок (патент СССР №1790662, кл. Е 21 В 21/00, 1990) /1/, содержащее колонну насосно-компрессорных труб (НКТ), оборудованную обратными клапанами и перфорированным "пером" в нижней части. Спуск трубной колонны в скважину осуществляют с внедрением перфорированного пера в поверхность механических примесей. Промывочную жидкость подают в затрубное пространство скважины, разрушают механические примеси в скважине, например песчаную пробку, путем продольных механических колебаний колонны, а подъем промывочной жидкости с размытыми механическими примесями на поверхность осуществляют по трубной колонне.

Недостатком этого устройства является малая эффективность разрушения неразмытых механических примесей, особенно в случае наличия в пробке твердых фаз, а также достаточно высокая аварийность данной технологической операции, связанная с протиранием эксплуатационной колонны и колонны НКТ в процессе механических колебаний последней, особенно в наклонно направленных скважинах с большим углом отклонения.

Известно также устройство для промывки забоя скважины (авторское свидетельство СССР №1439201, кл. Е 21 В 21/00, 1987) /2/, содержащее присоединяемый к трубной колонне НКТ цилиндрический корпус с полостью, гидравлически сообщающейся с затрубным пространством посредством радиальных и торцевых гидромониторных каналов, и обратный клапан, расположенный внутри этого корпуса. Радиальные и, по меньшей мере, часть торцевых каналов этого устройства расположены под углом к оси корпуса. Повышение эффективности разрушения материала в этом устройстве достигается за счет воздействия на забой струями рабочей жидкости высокого давления.

Основным недостатком такого устройства является сложность конструкции и, как следствие, сложность его изготовления и невысокая надежность.

Технический результат, достигаемый при реализации описываемого устройства, заключается в существенном упрощении конструкции при сохранении высоких эксплуатационных качеств.

Указанный результат достигается за счет того, что в устройстве для промывки забоя скважины, содержащем цилиндрический корпус с полостью и клапаном, имеющий возможность присоединения к трубной колонне, в котором выполнены торцевые и радиальные каналы для гидравлического сообщения указанной полости с затрубным пространством, расположенные под углом к оси корпуса, клапан выполнен в виде шторки, шарнирно связанной с упорным кольцом, герметично закрепленным внутри корпуса устройства, и имеющей возможность плотного ее прижатия к упорному кольцу при нагнетании промывочной жидкости в трубную колонну и ее открытия при нагнетании промывочной жидкости в затрубное пространство, при этом в шторке выполнены гидромониторные каналы. Шторка может быть выполнена из стальной пластины толщиной 12-15 мм, в которой выполнены один центральный гидромониторный канал и три гидромониторных канала, расположенных равномерно под углом 120 градусов по окружности и направленных от оси наружу под углом 20 градусов относительно оси корпуса. Диаметр указанных каналов может быть равен 4 мм. Устройство может содержать три радиальных канала, расположенных в верхней части корпуса равномерно по окружности и направленных вверх - наружу под углом 25 градусов относительно оси корпуса. В верхней части корпуса этого устройства может быть выполнена резьба для присоединения его к колонне насосно-компрессорных труб, а нижний торец цилиндра может быть выполнен пилообразным.

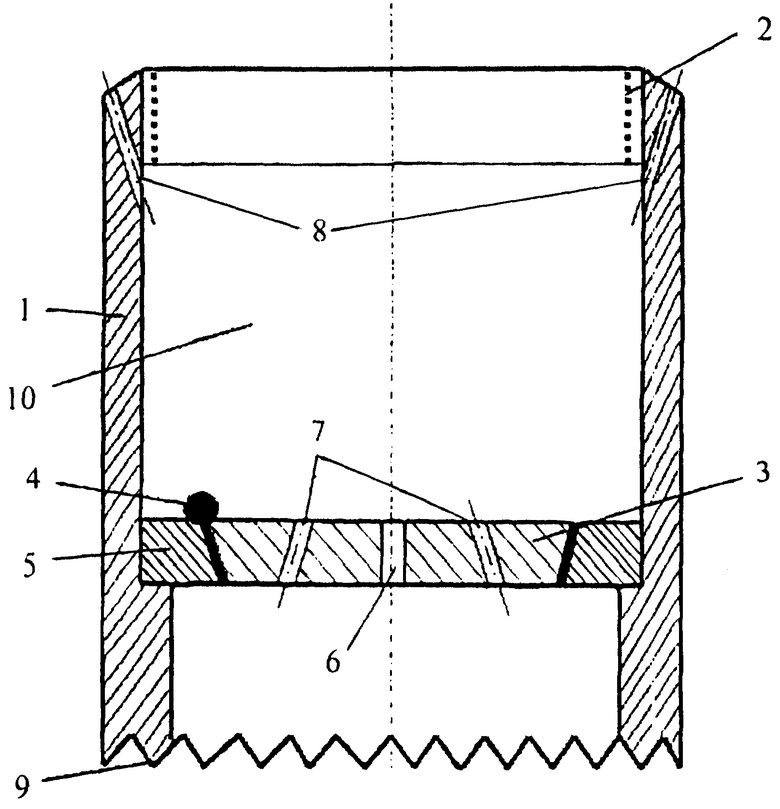

На чертеже показано описываемое устройство, общий вид в разрезе.

Устройство содержит цилиндрический корпус 1 с резьбой 2 для присоединения корпуса к колонне НКТ. Внутри корпуса установлена шторка 3, шарнирно связанная при помощи оси 4 с упорным кольцом 5, герметично закрепленным внутри корпуса 1. В шторке 3 выполнены один центральный гидромониторный канал 6 и три гидромониторных канала 7, расположенных равномерно под углом 120° по окружности и направленных от оси корпуса наружу под углом 20 градусов относительно этой оси. В корпусе 1 выполнены три радиальных канала 8, расположенных в его верхней части равномерно по окружности и направленных вверх - наружу под углом, в данном случае под углом 25 градусов относительно оси корпуса. Нижний торец корпуса 9 выполнен пилообразным.

Диаметр корпуса определяется конструкцией скважины и диаметром труб. Он должен быть как минимум на 25-30 мм меньше внутреннего диаметра труб эксплуатационной колонны (с целью возможности обуривания его в случае возможного прихвата в скважине) и на 25-30 мм больше диаметра НКТ (с целью установки клапана с проходным отверстием, сравнимым с проходным отверстием НКТ). Расстояние от шторки до торца устройства равно 40-50 мм. Материал корпуса - сталь 30.

Диаметр всех гидромониторных каналов, равный 4 мм, вычислен из условия: суммарное сечение всех каналов обеспечивает режим работы одного насосного агрегата на II-III рабочей передаче с давлением 80-100 атм, что позволяет создать скорость струи промывочной жидкости, исходящей из гидромониторных каналов, порядка 90-120 м/с. Кинетическая энергия такой струи жидкости позволяет разрушить практически любую пробку (при испытаниях описываемого устройства на стенде при давлении жидкости 60 атм происходило разрушение цементной пробки).

Расположение гидромониторных каналов в шторке под углом 20 градусов относительно оси корпуса обусловлено тем, что максимальное воздействие гидромониторной струи жидкости в этом случае находится в интервале 50-75 см от места истечения. Данный угол позволяет "охватить" максимальным воздействием все сечение пробки.

Принцип работы устройства основан на использовании струй высокого давления для разрушения и измельчения проппантовой (песчаной и т.п.) пробки в сочетании с удалением продуктов разрушения вымыванием их промывочной жидкостью.

Устройство работает следующим образом.

Устройство соединяют с колонной НКТ при помощи резьбы 2 корпуса 1 и опускают в промываемую скважину до пробки, которую необходимо разрушить. В НКТ нагнетают промывочную жидкость (солевой раствор, техническая вода, нефть). За счет возникающей разности давлений в полости 10 корпуса и в затрубном пространстве шторка 3 плотно прижимается к упорному кольцу 5, а истекающие через каналы 6 и 7 этой шторки струи промывочной жидкости высокого давления эффективно разрушают пробку. Размывая пробку и увлекая составляющие ее материалы, промывочная жидкость восходящим потоком поднимает их в затрубном пространстве. Часть промывочной жидкости через радиальные каналы 8 устремляется вверх по затрубному пространству, способствуя выносу материала размываемой пробки и тем самым уменьшая концентрацию механических примесей в затрубном пространстве. При необходимости разрушение плотных пробок осуществляют также пилообразным торцом 9 корпуса, передавая корпусу продольные возвратно-поступательные движения через колонну НКТ.

Для повышения эффективности выноса материала пробки меняют направление прокачки промывочной жидкости на обратную. При обратной промывке рабочую жидкость нагнетают в затрубное пространство, при этом давление жидкости в затрубном пространстве станет выше давления в полости 10 корпуса 1, сила этого давления откроет шторку 3, и поток промывочной жидкости со взвешенными в ней продуктами размытой пробки устремится вверх по колонне НКТ. Вследствие повышенной скорости жидкости в колонне труб эффективность промывки призабойной области скважины значительно увеличится.

После выноса на поверхность всего материала разрушенной части пробки при необходимости цикл повторяется, т.е. наращивают колонну НКТ одной трубой, затем в режиме прямой промывки разрушается последующая часть пробки, которая, в свою очередь, в режиме обратной промывки выносится на поверхность.

Быстрое переключение режимов промывки, необходимое для предотвращения оседания механических примесей, не вынесенных потоком промывочной жидкости на поверхность, осуществлялось за счет включения в циркуляционную систему "насосный агрегат - скважина - осреднительная емкость" специально сконструированного крана-переключателя высокого давления, который, попеременно изменяя направления нисходящего и восходящего потоков промывочной жидкости, обеспечивал замкнутость указанной циркуляционной системы.

Примером эффективного использования описанного устройства может служить промывка проппантовой пробки на скважине №10860 куста №372 Самотлорского месторождения, когда в условиях частичного поглощения удалось вымыть на поверхность 800 литров проппанта, пропитанного искусственной волокнистой массой и образовавшего упругую "подушку", не разрушаемую даже забойным двигателем. Общая проходка составила 76 метров за 15 часов. В процессе проведения всей технологической операции было произведено 22 цикла переключения "прямая - обратная" промывка.

Таким образом, описанное простое устройство для промывки забоя скважины является весьма эффективным и надежным средством, относительно простым в изготовлении и эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ ЗАБОЯ СКВАЖИНЫ | 2013 |

|

RU2529067C1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ ЗАБОЯ СКВАЖИНЫ | 2017 |

|

RU2668100C1 |

| Устройство для очистки забоя и промывки ствола скважины | 2022 |

|

RU2780984C1 |

| Способ промывки скважины от глинисто-песчаной или проппантовой пробки | 2022 |

|

RU2796409C1 |

| СПОСОБ ОЧИСТКИ ЗАБОЯ СКВАЖИНЫ | 2017 |

|

RU2651862C1 |

| Способ промывки забоя скважины | 2018 |

|

RU2717167C1 |

| Способ очистки скважины от песчаной пробки и гидромониторная насадка для его осуществления | 2019 |

|

RU2715003C1 |

| Способ разрушения пробки в скважине | 2019 |

|

RU2720038C1 |

| Гидромониторный инструмент для очистки скважины от песчаной или проппантной пробки | 2021 |

|

RU2766169C1 |

| СПОСОБ ГИДРОПЕСКОСТРУЙНОЙ ПЕРФОРАЦИИ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2185497C1 |

Устройство для промывки забоя скважины относится к нефтегазодобывающей промышленности и может быть использовано при капитальном и текущем ремонте нефтегазодобывающих и нагнетательных скважин, связанном с очисткой их забоя от песчаных и проппантовых пробок, пластовой грязи, мелких металлических предметов. Обеспечивает сохранение высоких эксплуатационных качеств при существенном упрощении конструкции. Сущность изобретения: устройство содержит цилиндрический корпус с полостью и клапаном, имеющим возможность присоединения к трубной колонне. В корпусе выполнены торцевые и радиальные гидромониторные каналы для гидравлического сообщения указанной полости с затрубным пространством, расположенные под углом к оси корпуса. Согласно изобретению клапан выполнен в виде шторки, шарнирно связанной с упорным кольцом. Кольцо герметично закреплено внутри корпуса устройства. Шторка имеет возможность плотного ее прижатия к упорному кольцу при нагнетании промывочной жидкости в трубную колонну и ее открытия при нагнетании промывочной жидкости в затрубное пространство. В шторке выполнены гидромониторные каналы. 1 н. и 4 з.п. ф-лы, 1 ил.

| Устройство для промывки скважин | 1987 |

|

SU1439201A1 |

Авторы

Даты

2006-03-10—Публикация

2004-06-08—Подача