Изобретение относится к нефте- и газодобывающей промышленности, а именно к устройствам газового каротажа в процессе бурения нефтяных и газовых скважин.

Для дегазации бурового раствора при проведении газового каротажа в процессе бурения скважин с целью извлечения свободных газов, попавших в буровой раствор при вскрытии пластов - коллекторов и находящихся в диспергированном состоянии, используются дегазаторы различных модификаций. Основным фактором, определяющим эффективность работы таких устройств, является степень дегазации бурового раствора,

Известен дегазатор нефтегазовой смеси, содержащий цилиндрический теплоизолированный корпус, в котором аксиально установлена перфорированная труба со спиралевидным шнеком вдоль нее, который находится в контакте с паропроводом. Перфорированная труба соединена с газовыпускной линией и измерительным прибором [1]. Работа дегазатора протекает следующим образом. Нефтегазовая смесь поступает в корпус и пропускается по спиралевидному шнеку. Жидкость и содержащиеся в ней механические примеси в результате действия центробежных сил концентрируются у стенок корпуса, а выделяющийся при нагреве смеси газ направляется в перфорированную трубу и далее - к измерительному прибору.

Недостатком известного дегазатора является то, что экстракция газа из поступающей газожидкостной смеси только за счет механизма центробежных сил не может обеспечить требуемую степень дегазации.

Известно устройство для дегазации газоводонефтяной эмульсии, содержащее горизонтальный цилиндрический корпус, разделенный двумя перфорированными в верхней части перегородками на первую и вторую секции и снабженный газовыпускным патрубком, расположенным над перегородками. В первой отстойной секции при исходной температуре из газоводонефтяной эмульсии выделяется свободный газ. Во второй секции эмульсия нагревается, растворимость газа уменьшается и он выделяется из эмульсии. Перфорация перегородок способствует прохождению газа из первой и второй секций к газовыпускному патрубку [2].

Недостатком известного устройства является недостаточная степень и длительность процесса дегазации.

В качестве ближайшего решения к заявляемому по достигаемому техническому результату выбран вихревой дегазатор промывочной жидкости "Вихрь", представляющий собой устанавливаемый вертикально цилиндрический корпус с вмонтированным в него распыляющим спринклером. Один патрубок дегазатора соединен с насосом, нагнетающим буровой раствор из желоба, а другой патрубок соединен с газоотводной линией, связанной с газоанализатором. Кроме того, дегазатор снабжен сливным патрубком [3].

Известный дегазатор работает следующим образом. Нагнетаемый насосом в спринклер буровой раствор за счет тангенциального ввода потока приобретает вращательное движение, вследствие чего происходит дифференциация свободного газа и жидкости под действием центробежной силы ввиду разности их плотностей. Поступая затем под давлением из центрального отверстия спринклера в корпус дегазатора, жидкость подвергается дальнейшей дегазации за счет распыления и разности давлений - избыточного внутри спринклера и небольшого отрицательного внутри дегазатора, создаваемого насосом газоанализатора. Отделенная таким образом газовая составляющая бурового раствора эвакуируется по газоотводной линии к газоанализатору, а жидкая фракция сливается через сливной патрубок в желоб.

Известный дегазатор имеет следующие недостатки. Использование спринклера, реализующего вихревой способ разделения газа и жидкости, не обеспечивает высокой степени дегазации поступающего бурового раствора. Другой недостаток связан с тем, что принудительная подача бурового раствора требует использования насоса. В то же время буровой раствор является вязкой жидкостью, содержащей в достаточно большом количестве песок и шлам, попадание которых в насос может привести к его выходу из строя и прекращению процесса дегазации. Кроме того, использование насоса повышает энергоемкость дегазатора.

Задача, решаемая изобретением, - повышение эффективности и надежности работы дегазатора и снижение его энергоемкости.

Указанная задача решается тем, что в дегазаторе, содержащем вертикальный цилиндрический корпус, в котором размещен узел экстракции газа из газожидкостной смеси, и связанный с корпусом выпускной патрубок газа, корпус снабжен окнами для ввода газожидкостной смеси, а узел экстракции газа выполнен в виде концентрично установленного в корпусе трубопровода с расположенным в нижней части трубопровода каналом ввода воздуха, образованного двумя пластинами с размещенными между ними завихрителями потока, при этом трубопровод соединен последовательно с теплообменником и источником сжатого воздуха.

Завихрителям потока придана форма дут с одинаковым знаком кривизны. Расстояние h между пластинами выбирается из условия h=(0,1-0,25) d, где d - внутренний диаметр трубопровода. Пластинам придана форма круга, а их диаметр D выбирается из условия D=(2-3)d. Трубопровод выполнен оребренным.

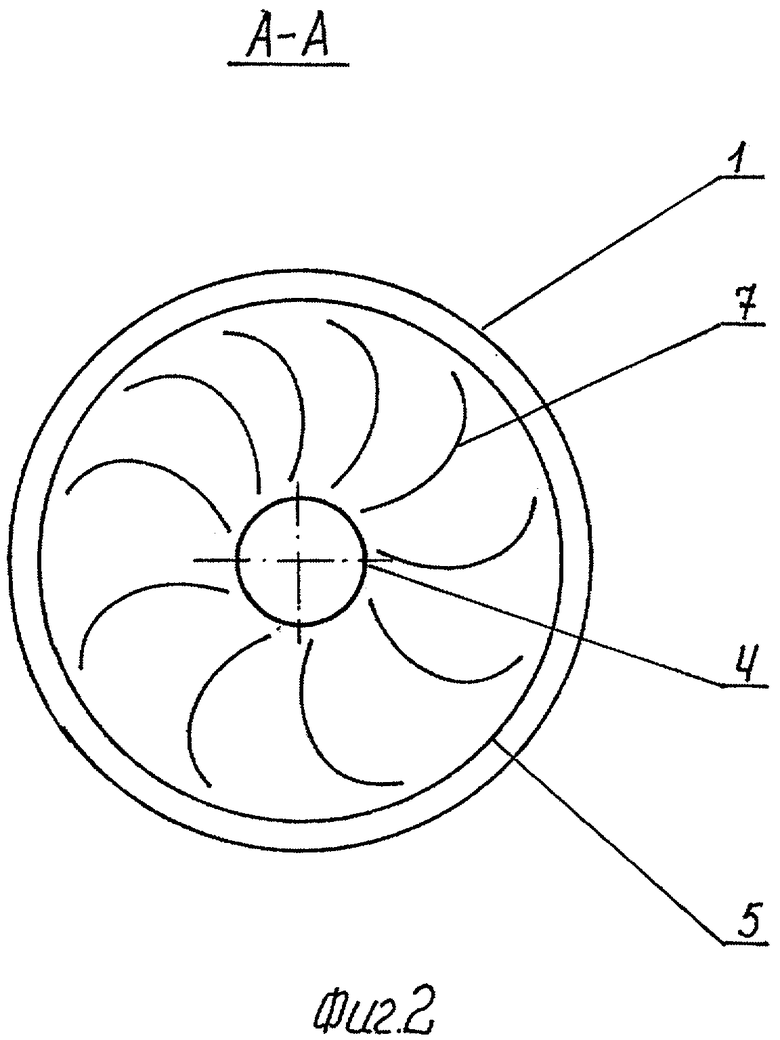

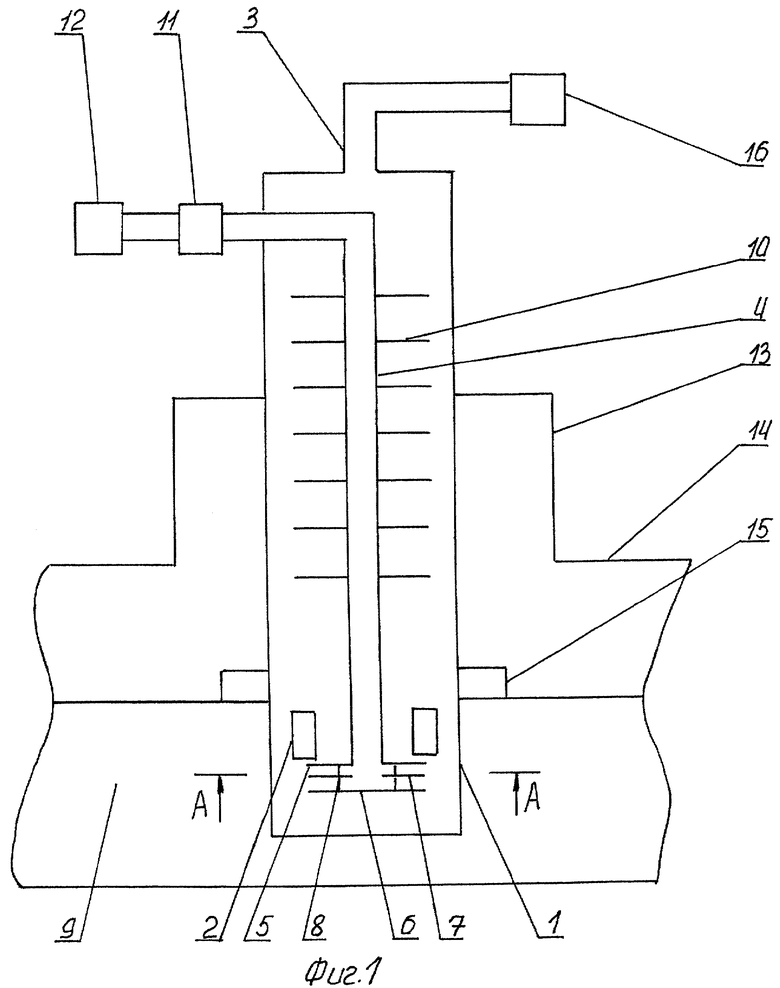

Изобретение иллюстрируется чертежами. На фиг.1 схематически изображен заявляемый дегазатор, на фиг.2 показан вид А-А.

Дегазатор состоит из вертикального цилиндрического корпуса 1, в нижней части которого выполнены перфорированные окна 2, а верхний торец корпуса 1 снабжен газовыпускным патрубком 3. В корпусе 1 аксиально установлен узел подачи сжатого воздуха, выполненный в виде трубопровода 4 и канала ввода в буровой раствор воздуха, образованного двумя дискообразными пластинами 5 и 6 с размещенными между ними дугообразными завихрителями потока 7, которые крепятся к пластинам 5 и 6 при помощи ребер 8. Пластины 5 и 6 имеют форму круга, причем пластина 5 жестко связана с трубопроводом 4, а пластина 6 выполнена сплошной. Завихрители потока 7 имеют форму лопастей, изогнутых относительно друг друга в одном направлении, или, говоря иначе, каждый дугообразный завихритель потока имеет один и тот знак кривизны.

Зазор h между пластинами 5 и 6 выбирается равным (0,1-0,25)d, где d - внутренний диаметр трубопровода 4, диаметр D пластин 5 и 6 равен (2-3)d. В этом случае скорость потока воздуха, выходящего из пространства между пластинами 5 и 6 в буровой раствор 9, примерно равна скорости потока в трубопроводе 4.

Трубопровод 4, герметично закрепленный в корпусе 1 и снабженный ребрами 10, соединен с теплообменником 11 и источником сжатого воздуха 12. Дегазатор размещен в присоединительном патрубке 13 трубопровода 14, по которому течет буровой раствор 9, и свободно плавает в потоке жидкости посредством поплавка 15. Газовыпускной патрубок 3 связан с газоанализатором 16.

Заявляемый дегазатор работает следующим образом. Буровой раствор 9, представляющий собой газожидкостную смесь (ГЖС), поступает через окна 2 в полость корпуса 1. Одновременно по трубопроводу 4 от источника 12 подается сжатый воздух, подогреваемый в теплообменнике 11 до Т˜100°С. Наличие в пространстве между пластинами 5 и 6 дугообразных завихрителей 7 приводит к тому, что поток воздуха входит в ГЖС в виде совокупности закрученных в одном направлении (по часовой стрелке или против нее) струй, которые, в свою очередь, приводят во вращательное движение ГЖС.

В результате возникновения центробежных сил поверхность ГЖС принимает форму вогнутого мениска, причем жидкая фаза и механические примеси концентрируются у стенок корпуса 1, способствуя выходу из ГЖС растворенных газов. Кроме того, барботирование ГЖС горячим воздухом приводит к ее нагреву, снижению растворимости газа в ГЖС, что является еще одним фактором, стимулирующим выход газа из ГЖС. Выходя на поверхность ГЖС, пузырьки воздуха разрываются, в результате чего возникает микрокапельная фаза жидкости, из которой в дальнейшем выделяется газ.

Давление насыщенных паров Pk над поверхностью жидкости в результате образования микрокапельной фазы можно оценить по известной формуле Рэлея

где Р0 - давление насыщенных паров над поверхностью жидкости при отсутствии микрокапельной фазы;

α - коэффициент поверхностного натяжения;

R - радиус капли;

ω - атомный объем жидкости;

k - постоянная Больцмана =1,38×10-23 Дж/К;

t - температура.

Из (1) видно, что чем меньше размер капли, тем больше Рk. Примем для рассматриваемого случая: Р0=105 Па, α=76×10-3 Н/м, R=0,1 мм, ω=10-30 м3, Т=300 К. В результате получим Pk˜1,5×103 Па.

Наличие в пространстве дегазатора восходящих потоков воздуха, выходящего из ГЖС, способствует увеличению времени жизни микрокапельной фазы и, в конечном итоге, росту количества газа, выделяющегося из ГЖС. Прокачка газовой пробы к газоанализатору 16 стимулируется двумя факторами. Первый связан с тем, что возникающее в процессе выхода из ГЖС газа избыточное давление "проталкивает" газовые пузырьки к газовыпускному патрубку 3 и далее к газоанализатору 16, делая излишним использование насоса, как в устройстве-прототипе. Второй фактор заключается в следующем. Посредством ребер 10, расположенных выше уровня ГЖС, осуществляется теплоотдача от нагретой поверхности трубопровода 4 к экстрагируемым из жидкости газовым пузырькам. В результате кинетическая энергия газовых пузырьков повышается, интенсифицируя процесс прокачки газовой фазы в газоанализатор 16.

Поплавок 15 фиксирует положение корпуса 1 в трубопроводе 14 при опускании уровня ГЖС - под действием избыточного давления - до верхнего края окон 2.

По сравнению с устройством-прототипом заявляемый дегазатор значительно повышает степень дегазации буровой жидкости; подача буровой жидкости в дегазатор без привлечения насоса повышает надежность работы дегазатора и снижает его энергоемкость.

ЛИТЕРАТУРА

1. Патент РФ №2081312, кл. Е 21 В 47/00, 1997 г.

2. Патент РФ №2206734, кл. Е 21 В 43/34, 2003 г.

3. Вихревой дегазатор промывочной жидкости. "Каротажник", Тверь, 2003 г., стр.64-78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ ОБЪЕМНОГО ГАЗОСОДЕРЖАНИЯ И ВИХРЕВОЙ ДЕГАЗАЦИИ БУРОВОГО РАСТВОРА | 2017 |

|

RU2681790C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ГАЗОВ В ЖИДКОСТИ | 2012 |

|

RU2499247C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ГАЗА ИЗ ГАЗОЖИДКОСТНОЙ СМЕСИ | 2015 |

|

RU2594401C1 |

| СПОСОБ УЛАВЛИВАНИЯ И УТИЛИЗАЦИИ ПЕСКА ИЗ ПРОДУКЦИИ НЕФТЕГАЗОВЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2754106C1 |

| Способ извлечения газа из образцов глинистого раствора | 1950 |

|

SU98644A1 |

| Устройство для дегазации бурового раствора | 1987 |

|

SU1421361A1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2015 |

|

RU2612739C1 |

| ТРУБНОЕ УСТРОЙСТВО ПРЕДВАРИТЕЛЬНОЙ СЕПАРАЦИИ | 2002 |

|

RU2232617C1 |

| РЕАКТОР ДЛЯ АЭРОБНОГО БИОСИНТЕЗА И СПОСОБ ПОЛУЧЕНИЯ МИКРОБНОЙ БИОМАССЫ МЕТАНОКИСЛЯЮЩИХ МИКРООРГАНИЗМОВ В ЭТОМ РЕАКТОРЕ | 2021 |

|

RU2766708C1 |

| СЕПАРАТОР ДЛЯ ИССЛЕДОВАНИЯ СКВАЖИН | 2021 |

|

RU2761455C1 |

Изобретение относится к нефте- и газодобывающей промышленности, а именно к устройствам газового каротажа в процессе бурения нефтяных и газовых скважин. Техническим результатом является повышение эффективности и надежности работы дегазатора, снижение его энергоемкости. Для этого дегазатор содержит вертикальный цилиндрический корпус, в котором размещен узел экстракции газа из газожидкостной смеси. Причем корпус снабжен выпускным патрубком газа и окнами для ввода газожидкостной смеси, а узел экстракции газа выполнен в виде концентрично установленного в корпусе трубопровода с расположенным в нижней части трубопровода каналом ввода воздуха, образованного двумя пластинами с размещенными между ними завихрителями потока, при этом трубопровод соединен последовательно с теплообменником и источником сжатого воздуха. 5 з.п. ф-лы, 2 ил.

h=(0,1÷0,25)d,

где d - внутренний диаметр трубопровода.

D=(2÷3)d.

| Вихревой дегазатор промывочной жидкости | |||

| "Каротажник", Тверь, 2003, с.64-78.SU 575598 А1, 05.10.1977.SU 512446 А1, 30.04.1976.SU 1421361 А1, 07.09.1988.SU 1617130 А1, 30.12.1990.US 4084946 А, 18.04.1978. |

Авторы

Даты

2006-03-10—Публикация

2004-06-16—Подача