Изобретение относится к биохимии, а именно к устройствам для выращивания микроорганизмов, со средствами для введения газа. Реактор для аэробного биосинтеза относится к устройствам реализации химических, физических, физико-химических и биотехнологических процессов, а именно, к устройствам для выращивания биомассы аэробных микроорганизмов в жидкой среде. Изобретение может быть использовано в пищевой, агропромышленной, медицинской, микробиологической, нефтехимической промышленности для процессов синтеза различных биологических продуктов, развивающихся в жидкой, обогащенной газовыми субстратами и окислителями среде.

Предыдущий уровень техники

Известен патент РФ на изобретение № 2607782 «Биореактор для выращивания метанутилизирующих микроорганизмов». Биореактор, оснащенный изолированными сатурационными блоками с патрубками подвода и отвода жидкостных потоков для аэрации жидкой фазы перемешивающими устройствами с принудительной подачей газовой смеси.

Недостатками предлагаемого аппарата является неоднородность аэрации рабочей среды, увеличивающаяся при отношении рабочего объема биореактора к суммарному рабочему объему сатураторов, а также увеличение конструкционной сложности при значительном увеличении рабочего объема и как следствие увеличении количества сатураторов, а также значительные энергозатраты на формировании среды достаточной газовой деспергации увеличивающейся при увеличении вязкости среды в рабочей зоне биореактора.

Известен патент РФ на изобретение № 2236451 «Аппарат для аэробной жидкофазовой ферментации». Устройство выполнено в виде аппарата с эжекцией газового потока погруженными горизонтальными аэраторами, размещенными ниже слоя жидкой фазы. Перемешивание рабочей среды осуществляется направленностью потока, создаваемого аэратором, что позволяет создавать ферментационные аппараты большого объема (300 м3 и более).

Недостатками предлагаемого аппарата является низкий уровень однородности аэрации и низкий поток перемешивания рабочей среды, что в случае использования реактора данной конструкции для культивирования облигатных микроорганизмов с использование труднорастворимых газовых субстратов. Увеличение скорости потока добавлением аэраторов приведет к значительному увеличению энергозатрат на высокоскоростную рециркуляцию культуральной жидкости.

При использовании углеводородного субстрата, в частности метана, с применением метанкислящих микроорганизмов, обеспечивающих в присутствии растворенного кислорода синтез высокобелковой биомассы. Струйные аэраторы с эжекцией газовой смеси обеспечивают достаточную турбулизацию ферментационной среды, что позволяет эффективно использовать малорастворимые субстраты и дисперсные среды для процессов ферментации, аэраторы формируют большую поверхность контакта газовой и жидкой фазы, что приводит к увеличению скорости массопередачи питательных компонентов к клеткам и повышению выхода целевого продукта в процессе биосинтеза. В конце 20 века на микробилогических предприятиях СССР по производству микробного кормового белка применялись аппараты со струйными аэраторами разработанные в 70-е годы специалистами ГДР, имели высокие показатели массобменных характеристик.

Недостатком известных аппаратов является недостаточно полное использование насосных характеристик насосов центробежного типа по причине снижения плотности перекачиваемой жидкости вследствие ее аэрирования.

Задачей предлагаемого изобретения является увеличения кинетической энергии струи гравитационного аэратора при входе в слой жидкой фазы целью повышения массобменных процессов в рабочей зоне реактора, приведенной энергии, а также с обеспечением возможности минимизации энергозатрат на процесс аэробной ферментации и повышения степени использования кислорода и метана, увеличения производительности, создания промышленных эффективных установок объемом до 60 м3.

Технической результат предлагаемого изобретения заключается в повышении кинетической энергии жидкой фазы при вхождении в жидкость рабочей зоны реактора при покидании гравитационного аэратора с целью повышения массообменных процессов в зоне рабочей среды при условии диспергирования труднорастворимых газов в водной среде и для снижения энергозатрат на ее перекачивание.

Предложенное техническое решение решает задачу повышения эффективности процесса биосинтеза за счет создания физических условий увеличения площади контакта жидкой и газовой сред поступающих в рабочую среду труднорастворимых газов (кислорода и метана для метанокислящих микроорганизмов), повышения за счет этого скорости массопереноса газов из мелкодисперсных пузырьков в жидкую среду ферментации, и далее в клетки микроорганизмов, обеспечивая их интенсивный рост и повышение общей продуктивности процесса при получении целевого микробиологического продукта с снижением удельных энергозатрат на стадии ферментации.

Поставленная задача решается за счет того, что реактор для аэробного биосинтеза представляет собой осесимметричный замкнутый корпус с побудителем расхода жидкости, трубопроводом для рециркуляции жидкой фазы и переливную камеру аэратора с патрубками для подачи газов и технологических жидкостей, а также для отвода жидкой и газовой фазы теплообменником на внешнем контуре жидкой фазы. Обогащение рабочей среды смесью газов осуществляют аэраций с использованием гравитационных струйных аэраторов с эжекционным эффектом. Для повышения насосных характеристик и повышения кинетической энергии струи аэратора реактор оснащен двухэтапной системой дегазации жидкой фазы перед рабочей камерой побудителя расхода жидкости с целью увеличения массобменных процессов.

Описание

Метанотрофные бактерии (метанотрофы) - это метаболически уникальная группа прокариотных микроорганизмов, способных использовать метан в качестве единственного источника углерода и энергии. Эти бактерии являются строгими аэробами и растут в диапазоне температур от 25 до 65°С (с оптимумом при 40-50°С) и диапазоне рН от 5.0 до 8.5 (с оптимумом при рН 5.7). Процесс биосинтеза осуществляется при температуре водной среды 41-43°С и pH 5.3-5.6.

Реактор для аэробного биосинтеза микроорганизмов содержит корпус с технологическими патрубками в его боковой части для подачи газовых сред, растворов минеральных солей и титрующих агентов, струйный аэратор, расположенный вертикально в верхней части корпуса, систему рециркуляции жидкой фазы с дегазацией и термостатированием, систему рециркуляции газовой фазы с контролем и коррекцией ее состава, а также элементами контроля, управления и отбора проб.

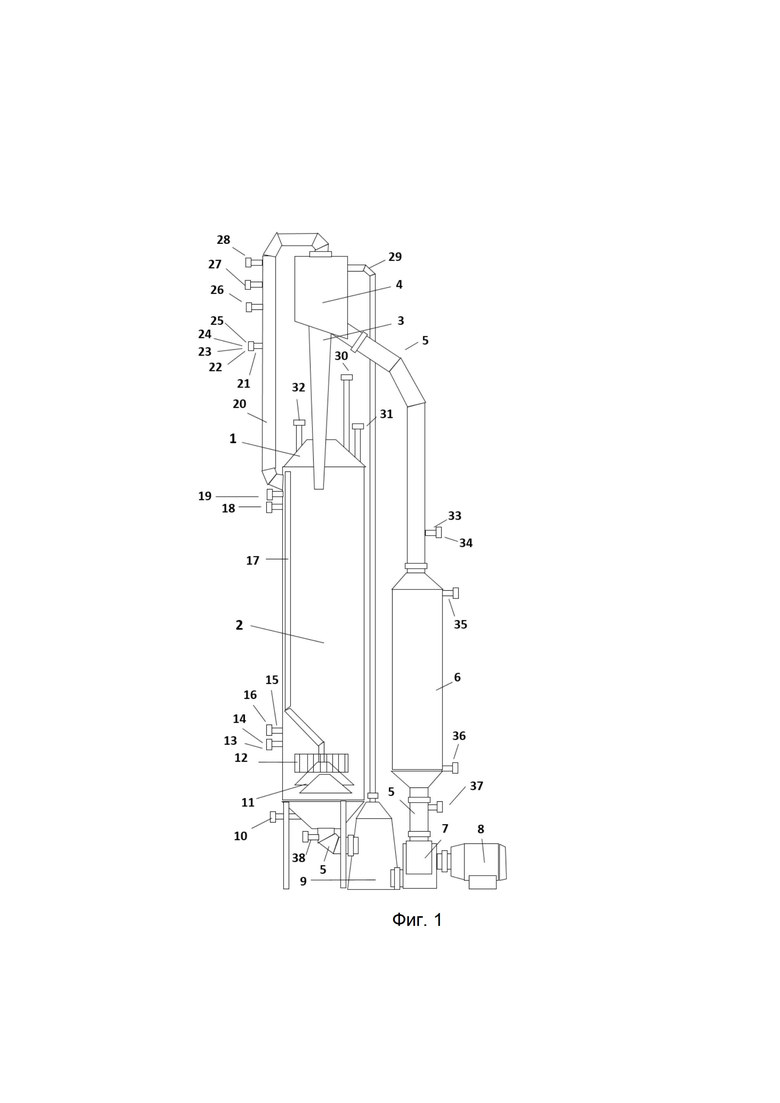

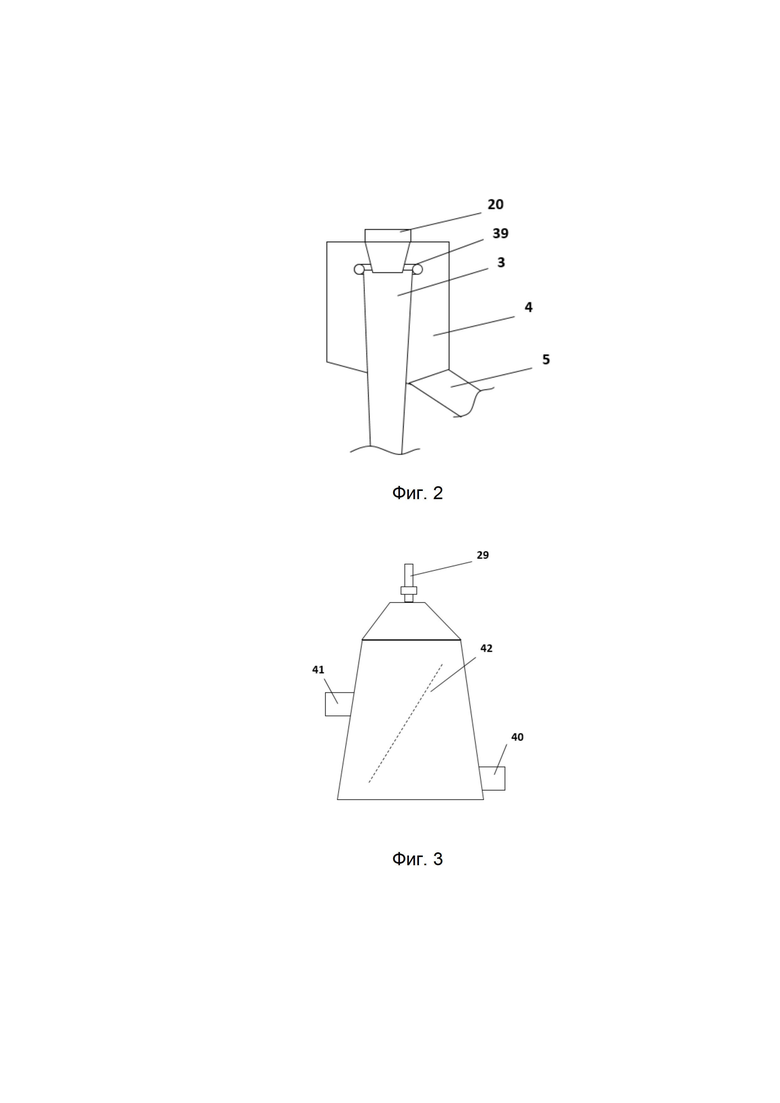

Изобретение поясняется чертежами, на которых:

На фиг. 1 – изображен реактор для аэробного биосинтеза.

На фиг. 2 – изображена переливная камера аэратора.

На фиг. 3 – изображена камера дегазации.

Реактор для аэробного биосинтеза согласно прилагаемому чертежу (Рис. 1) состоит из: корпуса [2]; соосно установленного струйного аэратора [3]; переливной камеры [4]; контура рециркуляции жидкой фазы [5]; теплообменника [6]; побудителя расхода жидкости [7]; электропривода побудителя расхода жидкости [8]; дегазатора [9]; штуцера ввода засевной биомассы [10]; сдвоенного конусовидного отбойника [11]; спрямляющей решетки [12]; штуцера датчика температуры [13] и установленного в нем датчика температуры [14]; штуцера датчика растворенного кислорода [15] и установленного в нем датчика растворенного кислорода [16]; трубчатого отборника газовой фазы с внутреннего объема конусовидного отбойника [17]; штуцера подачи питательных сред [18]; штуцера подачи титрантов [19]; трубопровода контура рециркуляции газовой фазы [20]; штуцер датчиков состава газовой фазы [21] с установленным в нем датчиками: азота [22], метана [23], кислорода [24], углекислого газа [25]; штуцера отбора газовой фазы [26]; штуцера подачи газового субстрата (метана) [27]; штуцера подачи газового окислителя (кислород или воздушная смесь) [28]; трубопровод отбора газовой фазы от дегазатора [29]; штуцера аварийной подачи азота [30]; аварийного клапана [31]; разрывной мембраны [32]; штуцера датчика температуры контура рециркуляции жидкой фазы на выходе из теплообменника [33]; датчика температуры контура рециркуляции жидкой фазы на выходе из теплообменника [34]; штуцера отвода теплоносителя из теплообменника [35]; штуцера ввода теплоносителя в теплообменник [36]; штуцера отбора микробной суспензии [37]; стерилизуемого порта отбора образцов микробной суспензии [38]; тороидального края верхнего края аэратора [39]; штуцера ввода жидкой фазы в дегазатор [40]; штуцер вывода жидкой фазы из дегазатора [41]; ячеистого рассекателя потока [42].

Корпус [2] соединен: со струйным аэратором [3]; с переливной камерой [4] через входной/выходной трубопровод контура циркуляции газовой фазы [20]; с дегазатором [9] через выходной контур жидкой фазы [5]. Дегазатор [9], соединен с переливной камерой [4] через трубопровод отбора газовой фазы [29] и с побудителем расхода жидкости [7], который снабжен электроприводом [8] и сообщается с теплообменником [6]. Теплообменник [6] через входной контур рециркуляции жидкой фазы [5] сообщается с переливной камерой [4]. Входной контур рециркуляции жидкой фазы [5] содержит штуцер датчика температуры [33] контура рециркуляции жидкой фазы [5] на выходе из теплообменника [6]. В месте соединения теплообменника [6] с побудителем расхода жидкости [7] дополнительно расположен датчик температуры на входе контура рециркуляции жидкой фазы в теплообменник [6].

Реактор для аэробного биосинтеза работает следующим образом.

1. Побудитель расхода жидкости [7] при воздействии привода [8] забирает из нижней части корпуса [2] жидкую фазу после спрямляющей решетки [12], отбойников [11], дегазатора [9] и нагнетает её через теплообменник [6], в котором происходит термостатирование до требуемой температуры, в переливную камеру [4] аэратора [3] (Рис. 2).

2. При переливе жидкой фазы через тороидальный, строго горизонтально ориентированный край [39] верхней части аэратора [3], жидкая фаза под действием гравитации устремляется вниз по сужающемуся каналу. Благодаря эффекту эжекции обеспечивается циркуляция газовой фазы из верхней внутренней зоны корпуса в переливную камеру [4] аэратора [3] по трубопроводу рециркуляции газовой фазы [20], за счет формирования зоны разряжения в верхней части аэратора из-за падения жидкости c большой скоростью в сужающемся канале. Падающая на высокой скорости жидкая фаза, турбулизируясь и перемешиваяь с газовой фазой проходит первый этап насыщения газами.

3. Смесь жидкой и газовой фазы на выходе из аэратора [3] с большой скоростью входит в слой жидкой фазы внутри корпуса реактора создает нисходящую сильно турбулизированную среду состающую из жидкости и мелко дисперсионных пузырьков с целью увеличения площади соприкосновения газовой и жидкой фазы для улучшения массобменных процессов. Таким образом, проходит второй этап насыщения газами. Следует учесть, что диаметр рабочей зоны корпуса [2] не должен быть больше 1/4 ее высоты при этом длина аэратора [3] не менее 3-х диаметров рабочей зоны.

4. В нижней части рабочей зоны реактора турбулентный поток частично корректируется спрямляющей решеткой [12] и, отражаясь от сдвоенного отбойника [11], направляется к боковым стенкам, затем потоки рабочей среды малой плотности перемещаются вверх, постепенно дегазируясь, а потоки большей плотности за счет создания зоны разряжения побудителем расхода жидкой фазы [7], направляются к контуру рециркуляции жидкой фазы [5] в нижней части корпуса [2] в пространство между отбойником [11] и внутренними стенками корпуса. Газовая фаза, формирующаяся под сдвоенным отбойником, отводится по трубопроводу в зону газовой фазы в внутренней верхней части корпуса.

5. Дегазацию жидкой фазы на первом этапе дегазации производят за счет создания зоны разряжения в нижней части корпуса [2] и расслоения потоков большой и малой плотности рабочей среды. Второй этап дегазации осуществляют в дегазаторе [9] (Рис. 3) с ячеистым рассекателем потока, установленного перед рабочей камерой побудителя расхода жидкой фазы [7]. Газ насыщенность непрерывного потока жидкой фазы перед входом в камеру побудителя расхода жидкости [7] таким образом снижают до уровня 2-3%. Длину дегазатора [9] определяют по формуле L/V>h/u, где h-высота потока микробной суспензии внутри дегазатора, u – скорость всплытия пузырьков (~0.2-0.3 м/с). Проводя работы по дегазации жидкой фазы подаваемой в гравитационный аэратор увеличивают кинетическую энергию потока после покидания им аэратора [3] при его входе в слой жидкости рабочей зоны за счет большей удельной массы и как следствие - формирование большего количества мелкодисперсионных пузырей в рабочей зоне, а также получают более эффективное проявление эжекционного эффекта в аэраторе [3] за счет скорости прохождения жидкости в аэраторе (сопле эжектора), что в совокупности приведет к увеличению массообменных характеристик аппарата на 8-10% без значительного увеличения затрат на работу побудителя расхода жидкости [7].

6. При непрерывном режиме ферментации в реактор вносят водные растворы минерального питания, титрующие растворы, газовый углеродосодержащий субстрат и окислитель. Поток наработанной микробной суспензии постоянно выводят из аппарата.

7. В очищенный чистый простерилизованный реактор подают воду в количестве от 70 до 80% номинального объема.

8. Вводят водный раствор ортофосфорной кислоты до достижения требуемой концентрации фосфора.

9. Доводят концентрацию азота подачей водного раствора аммиачной воды.

10. Производят запуск циркуляционного насоса жидкой фазы [7].

11. Термостатирование жидкой фазы производят непрерывно в автоматическом режиме в теплообменнике [6], установленном в контуре циркуляции жидкой фазы [5]. Добиваются стабильной температуры жидкой фазы в диапазоне 42-44°С управляя температурой теплоносителя. Контроль температуры жидкой фазы определяют по показаниям датчиков температуры [15], установленных в рабочей зоне реактора.

12. Одновременно реактор продувают инертным газом (допускается применение азота) для снижения концентрации кислорода до не более 5% объема. Контроль концентрации кислорода контролируют в отходящей из реактора газовой смеси.

13. Контроль концентрации растворенного кислорода в жидкой фазе осуществляют погружными в рабочую среду датчиками растворенного кислорода [14] в верхней части корпуса реактора.

14. Водные растворы минерального питания подаются внутрь рабочей камеры до достижения требуемых концентраций в соответствии с требованиями культивирования через штуцер [17].

15. Вводят титрующие растворы для получения значения кислотности среды (рН = 5.7). При избытке азота титрование осуществляют раствором гидроксида натрия.

16. Двуокись углерода, образующаяся в процессе жизнедеятельности микроорганизмов в жидкой среде переходя в газовую фазу накапливается с содержанием до 50 об.% и являясь флегматизатором или балластирующим газом, предотвращающим образование взрывоопасных газовых смесей в системе культивирования, влияет на режимы газообеспечения системы культивирования, которые должны выдерживаться, исходя из условий, исключающих образование взрывоопасных смесей.

17. Одновременно контролируют состав газовой фазы, осуществляют в автоматическом режиме на основании данных получаемых от датчиков концентрации кислорода [22], метана [23], углекислого газа [24] и азота [25] в газовой фазе. Контроль давления и состава газа осуществляют непрерывно.

18. В целях обеспечения безопасности при пуске реактора сначала подают природный газ и устанавливают его расход в соответствии с режимом газообеспечения.

19. Расход воздуха устанавливают из расчета достижения концентрации растворенного кислорода в жидкой фазе 15 - 30% от насыщения при атмосферном давлении. Концентрация кислорода в отходящих газах должна быть от 7 до 9 %. При концентрации кислорода в отходящих газах более 10% принимают меры по обеспечению рабочей концентрации кислорода (от 7 до 9%) путем увеличения подачи природного газа или снижения подачи воздуха, или путем подачи в реактор азота (инертного газа). Содержание кислорода в газовой фазе реактора постоянно контролируют по датчику кислорода [21].

20. При достижении стабильных требуемых параметров среды внутрь реактора подают засевную биомассу из расчета создания требуемой концентрации, после чего доводят уровень жидкой фазы до 100% рабочего объема.

21. Обеспеченность кислородом микробной культуры, синтезируемой в реакторе, определяют по остаточной рабочей концентрации растворенного кислорода, которая регулируется путем увеличения парциального давления в системе культивирования, повышением рабочего давления в реакторе или за счет увеличения расхода воздуха. Увеличение расхода воздуха осуществляют в соответствии с концентрацией растворенного кислорода в жидкой фазе в рабочей зоне и в газовой фазе реактора. Концентрацию кислорода в газовой фазе и концентрацию растворенного кислорода жидкой фазе внутри рабочей зоны реактора осуществляют постоянно.

22. Расход природного газа регулируют исходя из необходимости обеспечения подачи 1.4 кг метана (или 2.7 нм3 природного газа с содержанием метана не менее 97 об.%) на 1 кг образующегося абсолютно сухого вещества (АСВ). При выходе на режим непрерывного культивирования и в режиме накопления концентрация метана в отработанной газовой смеси после реактора может быть до 80%. При этом обеспечивают состав газовой смеси газовой фазы добавляя метан и воздух в необходимых пропорциях при необходимом давлении.

23. Одновременно питательную среду подают непрерывно по потребности микроорганизмов в источниках минерального питания из расчета обеспечения остаточных концентраций по азоту и фосфору в заданных пределах и не допускают его значительного изменения в меньшую сторону. Композиция элементов в растворах и их концентрации в процессе работы корректируют для обеспечения оптимального солевого питания.

24. В процессе непрерывного культивирования осуществляют непрерывную подачу солевого раствора из расчета поддержания в среде культивирования остаточных концентраций азота и фосфора.

25. Изменение рабочего давления среды биосинтеза осуществляют регуляторами расхода газа на вводных трубопроводах в реактор. Контроль и регулирование состава газовой смеси в условиях изменения давления производят непрерывно. Для ограничения давления в реакторе установлен предохранительный клапан [31], который отрегулирован на начало открытия 0.345 МПа, что соответствует превышению давления в сосуде на 15% от максимального рабочего давления. На случай несрабатывания предохранительного клапана на аппарате установлено несколько предохранительных разрывных мембран [32], расчет количества предохранительных мембран и толщины мембранных пластин выполняется специализированной организацией, разрывающихся под давлением 0,375 МПа, что соответствует превышению давления в сосуде на 25% от максимального рабочего давления, равному 0.3 МПа.

26. Из реактора непрерывно отбирают определенное количество бактериальной суспензии при непрерывной подаче всех компонентов питательной среды, природного газа и воздуха. Одновременно в реакторе автоматически поддерживают постоянный уровень жидкости путем регулирования подачи воды, не допуская резких изменений с целью поддержания постоянной и стабильной скорости синтеза. Скорость протока регулируют подачей воды и питательных растворов. В зависимости от скорости протока корректируют поток питательной среды (фосфор с макро- и микроэлементами) с целью поддержания оптимальных остаточных концентраций солей.

27. При отборе микробной суспензии из реактора производят ее отстаивание для дегазации растворенных в ней газов.

Исходя из всего вышеизложенного, предлагаемый реактор для аэробного биосинтеза и способ получения микробной биомассы метанокисляющих микроорганизмов в этом реакторе является промышленно применимым.

Перечень позиций:

1. Реактор для аэробного биосинтеза

2. корпус;

3. струйный аэратор;

4. переливная камера;

5. трубопровод контура рециркуляции жидкой фазы;

6. теплообменник;

7. побудитель расхода жидкости;

8. электропривод побудителя расхода жидкости;

9. дегазатор;

10. штуцер ввода засевной биомассы;

11. сдвоенный конусовидный отбойник;

12. спрямляющая решетка;

13. штуцер датчика температуры;

14. погружной датчик температуры;

15. штуцер датчика растворенного кислорода;

16. датчик растворенного кислорода;

17. трубчатый отборник газовой фазы с внутреннего объема конусовидного отбойника;

18. штуцер подачи питательных сред;

19. штуцер подачи титрантов;

20. трубопровод контура рециркуляции газовой фазы;

21. штуцер датчиков состава газовой фазы;

22. датчик азота;

23. датчик метана;

24. датчик кислорода;

25. датчик углекислого газа;

26. штуцер отвода газовой фазы (абгаз);

27. штуцер подачи газового субстрата (метана);

28. штуцер подачи газового окислителя (кислород или воздушная смесь);

29. трубопровод отбора газовой фазы от дегазатора;

30. штуцер аварийной подачи азота;

31. предохранительный клапан;

32. предохранительная разрывная мембрана;

33. штуцер датчика температуры контура рециркуляции жидкой фазы на выходе из теплообменника;

34. датчик температуры контура рециркуляции жидкой фазы на выходе из теплообменника;

35. штуцер отвода теплоносителя из теплообменника;

36. штуцер ввода теплоносителя в теплообменник;

37. штуцер отбора микробной суспензии;

38. стерилизуемый порт отбора образцов микробной суспензии;

39. тороидальный край верхнего края аэратора;

40. штуцер ввода жидкой фазы в дегазатор;

41. штуцер вывода жидкой фазы из дегазатора;

42. ячеистый рассекатель потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР СТУПЕНЧАТЫЙ ДЛЯ АЭРОБНОГО БИОСИНТЕЗА И СПОСОБ РАБОТЫ СТУПЕНЧАТОГО РЕАКТОРА ДЛЯ АЭРОБНОГО БИОСИНТЕЗА | 2021 |

|

RU2768390C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КОРМОВОЙ БИОМАССЫ ИЗ ПРИРОДНОГО ГАЗА | 2021 |

|

RU2769433C1 |

| ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ МЕТАНАССИМИЛИРУЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2580646C1 |

| Биореактор для выращивания метанутилизирующих микроорганизмов | 2016 |

|

RU2607782C1 |

| Аппарат для выращивания микроорганизмов в крупнотоннажном производстве | 2021 |

|

RU2769504C1 |

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 2020 |

|

RU2738849C1 |

| АППАРАТ ДЛЯ КУЛЬТИВИРОВАНИЯ МЕТАНОКИСЛЯЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2585666C1 |

| Аппарат для выращивания микроорганизмов | 2021 |

|

RU2763054C1 |

| Устройство для выращивания микроорганизмов | 2020 |

|

RU2741346C1 |

| Аппарат для выращивания микроорганизмов | 2022 |

|

RU2803177C1 |

Изобретение относится к биохимии, а именно к способу и устройству для выращивания микроорганизмов со средствами для введения газа. Устройство относится к аппаратам для выращивания биомассы аэробных микроорганизмов в жидкой среде. Реактор для аэробного биосинтеза представляет собой осесимметричный замкнутый корпус с побудителем расхода жидкости, трубопроводом для рециркуляции жидкой фазы и переливную камеру аэратора с патрубками для подачи газов и технологических жидкостей, а также для отвода жидкой и газовой фазы теплообменником на внешнем контуре жидкой фазы. Обогащение рабочей среды смесью газов осуществляют аэраций с использованием гравитационных струйных аэраторов с эжекционным эффектом. Для повышения насосных характеристик и повышения кинетической энергии струи аэратора реактор оснащен двухэтапной системой дегазации жидкой фазы перед рабочей камерой побудителя расхода жидкости с целью увеличения массобменных процессов. Группа изобретений обеспечивает повышение кинетической энергии жидкой фазы при вхождении в жидкость рабочей зоны реактора при покидании гравитационного аэратора, что обеспечивает повышение массообменных процессов в зоне рабочей среды и повышает эффективность процесса биосинтеза. 2 н.п. ф-лы, 3 ил.

1. Реактор для аэробного биосинтеза состоит из: корпуса; соосно установленного струйного аэратора; переливной камеры; теплообменника; побудителя расхода жидкости и дегазатора, при этом корпус соединен: со струйным аэратором; с переливной камерой через входной/выходной трубопровод контура циркуляции газовой фазы; с дегазатором через контур рециркуляции жидкой фазы, а дегазатор, в свою очередь, соединен с переливной камерой через трубопровод отбора газовой фазы и с побудителем расхода жидкости, который снабжен электроприводом и сообщается с теплообменником, при этом теплообменник через входной контур рециркуляции жидкой фазы сообщается с переливной камерой, при этом корпус содержит: штуцер отбора жидкой фазы; сдвоенный конусовидный отбойник; спрямляющую решетку; штуцер датчика температуры; штуцер датчика растворенного кислорода; трубчатый отвод газовой фазы с внутреннего объема конусовидного отбойника; штуцер подачи питательных сред; штуцер подачи титрантов; штуцер подачи азота и штуцер отбора газовой фазы; датчика температуры; датчика растворенного кислорода; при этом выходной трубопровод контура рециркуляции газовой фазы содержит: штуцер датчика состава газовой фазы; штуцер подачи газового субстрата и штуцер подачи газового окислителя; предохранительного клапана давления; разрывных предохранительных мембран; датчика состава газовой фазы, а входной контур рециркуляции жидкой фазы содержит штуцер датчика температуры контура рециркуляции жидкой фазы на выходе из теплообменника; датчика температуры, причем сам теплообменник содержит штуцер отвода теплоносителя из теплообменника и штуцер ввода теплоносителя в теплообменник, при этом в месте соединения теплообменника с побудителем расхода жидкости дополнительно расположен датчик температуры на входе контура рециркуляции жидкой фазы в теплообменник, при этом диаметр рабочей зоны корпуса не должен быть больше 1/4 ее высоты, а длина аэратора не менее 3-х диаметров рабочей зоны.

2. Способ получения микробной биомассы метанокисляющих микроорганизмов в предлагаемом по п. 1 реакторе для аэробного биосинтеза, заключающийся в том, что: в чистый простерилизованный реактор подают воду в количестве от 70 до 80% номинального объема, после чего подают раствор ортофосфорной кислоты до достижения требуемой концентрации фосфора, затем концентрацию азота доводят до требуемого значения аммиачной водой, после чего запускают побудитель расхода жидкости для циркуляции жидкой фазы, после этого, управляя температурой теплоносителя, добиваются стабильной температуры жидкой фазы в диапазоне 42-44°С, затем, по показаниям датчиков температуры, контролируют температуру жидкой фазы, термостатирование жидкой фазы производят непрерывно в автоматическом режиме в теплообменнике, после чего реактор продувают инертным газом для снижения концентрации кислорода до не более 5% объема, при этом концентрацию кислорода контролируют в отходящей из реактора газовой смеси, одновременно посредством побудителя расхода жидкости забирают жидкую фазу из дегазатора и подают ее через теплообменник в переливную камеру аэратора, при этом, применяя эффект эжекции, подают в аэратор газовую фазу из верхней части рабочей зоны, затем через аэратор направляют жидкую фазу в слой жидкости в рабочей зоне, тем самым насыщая ее газами, одновременно с этим осуществляют контроль концентрации растворенного кислорода в жидкой фазе погруженными в рабочую среду датчиками растворенного кислорода, в то же время водные растворы минерального питания подают внутрь рабочей камеры до достижения требуемых концентраций, при этом вводом титрующих растворов, добиваются требуемого параметра кислотности среды рН = 5.7, далее, при избытке азота титрование осуществляют раствором гидроксида натрия, при этом обеспечивают состав газовой смеси газовой фазы, добавляя метан и воздух в необходимых пропорциях при необходимом давлении, при условии достижения требуемых параметров среды внутрь корпуса подают засевную биомассу из расчета создания требуемой концентрации, после чего доводят уровень жидкой фазы до 100% рабочего объема, при этом обеспечивают кислородом микробную культуру, синтезируемую в реакторе, что определяют по остаточной рабочей концентрации растворенного кислорода, которую регулируют путем увеличения парциального давления в системе культивирования, повышением рабочего давления в реакторе или увеличивают расход воздуха, при этом подачу питательной среды осуществляют непрерывно по потребности микроорганизмов в источниках минерального питания из расчета остаточных концентраций, которые определяют по количеству азота и фосфора, при необходимости корректируют их концентрацию в растворах, изменение рабочего давления осуществляют регуляторами расхода газа на вводных трубопроводах в реактор, и контролируют состав газовой смеси в условиях изменения давления, контроль и регулирование газовой смеси производят непрерывно, одновременно регулируют скорость протока подачи воды и питательных растворов, при этом из реактора непрерывно отбирают определенное количество бактериальной суспензии при непрерывной подаче всех компонентов питательной среды, природного газа и воздуха, при отборе микробной суспензии из реактора предусматривают ее отстаивание для дегазации растворенных газов.

| АППАРАТ ДЛЯ АЭРОБНОЙ ЖИДКОФАЗНОЙ ФЕРМЕНТАЦИИ | 2003 |

|

RU2236451C1 |

| Биореактор для выращивания метанутилизирующих микроорганизмов | 2016 |

|

RU2607782C1 |

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 2020 |

|

RU2738849C1 |

| ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ МЕТАНАССИМИЛИРУЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2580646C1 |

| 1967 |

|

SU418187A1 |

Авторы

Даты

2022-03-15—Публикация

2021-03-17—Подача