Изобретение относится к нефтегазодобывающей промышленности, в частности к способам изоляции водонасыщенных интервалов пласта, и может быть использовано при ремонтно-изоляционных работах в скважинах.

Анализ существующего уровня техники показал следующее:

- известен способ разработки нефтяного месторождения, который может быть использован для ограничения водопритока пластовых вод. Способ включает закачку в пласт через нагнетательную скважину технологического раствора - водного раствора, содержащего коллоидный кремнезем с кремнеземистым модулем 5-70, который является высокомодульным силикатным соединением, и добычу нефти через добывающую скважину (см. патент РФ №2154159 от 08.06.1999 г. по кл. Е 21 В 43/22, опубл. в ОБ №22, 2000 г.). Технологический раствор закачивают в скважину циклами от 1 до 5 из расчета 1-10 м3 на 1 м перфорированной части пласта. Перед закачкой технологического раствора в пласт закачивают буфер, а после окончания каждого цикла закачки технологического раствора и буфера закачивают водный раствор минеральных солей с ионной силой 0,25-5,8.

Недостатком известного способа является низкая эффективность способа изоляции. Это обусловлено следующими причинами: изоляционный экран, образующийся при взаимодействии высокомодульного силикатного соединения - коллоидного кремнезема с растворами минеральных солей имеет невысокую прочность, которая обусловлена тем, что в результате реакции образуются нерастворимые осадки, выполняющие роль закупоривающего агента. Кроме того, образующиеся вещества, как правило, имеют кристаллическую структуру, и процесс солеобразования характеризуется непроизвольным ростом кристаллов. В результате может произойти несоответствие размеров частиц образующегося осадка размерам пор пласта, что не позволяет закачать технологический раствор на необходимую глубину, особенно в коллекторах с низкой проницаемостью.

Особенностью процесса солеобразования является высокая скорость реакции, то есть осадок образуется мгновенно. Применение операции закачки буфера - воды для замедления скорости реакции солеобразования и циклический характер закачки раствора коллоидного кремнезема неэффективны, так как в поровом пространстве процесс диффузии растворов силиката и солей через буфер воды происходит очень медленно, и рассчитать время, достаточное для создания гарантированной прочности очень сложно. В связи с этим указанный способ предусматривает закачку больших объемов используемых реагентов, что усложняет его и увеличивает время проведения способа. Кроме того, применение больших количеств используемых реагентов увеличивает стоимость работ;

- известен способ обработки пласта нефтяных месторождений путем закачки в пласт водного раствора анионного полимера, неорганической или органической кислоты, растворимой в воде, и соли поливалентного металла (см. патент РФ №2112873 от 19.06.1995 г., по кл. Е 21 В 43/32, 43/22, опубл. в ОБ №16, 1998 г.). Закачиваемая композиция дополнительно содержит жидкое стекло, причем перед введением соли поливалентного металла в водный раствор полимера дозируют жидкое стекло и доводят рН реакционной массы до 0,5-2,5 путем добавления кислоты. Водный раствор анионного полимера, жидкого стекла и соли поливалентного металла берут при следующем соотношении компонентов, мас.%.

В качестве жидкого стекла используют 30%-ный водный раствор силиката натрия марки "Силином-30" - высокомодульное силикатное соединение.

Приготовленную смесь закачивают в пласт в количестве от одного до сотен метров кубических на 1 м перфорации или толщины пласта в один прием или циклически попеременно с водой.

Недостатком известного способа является невысокая эффективность способа изоляции. Это обусловлено следующими причинами: по данному способу вследствие закачки используемых компонентов закупоривающим агентом являются гели, образование которых происходит по двум типам реакций: при взаимодействии высокомодульного силиката и при сшивке полимера солью поливалентного металла. Однако образующийся изоляционный экран не обладает высокой прочностью, так как прочность силикатных гелей зависит от многих факторов, в том числе и от концентрации компонентов и величины рН раствора. Кинетика гелеобразования имеет сложную зависимость. Существует несколько областей, в которых при различных значениях рН раствора - имеют одинаковое время гелеобразования, но различную прочность, что объясняется особенностями протекания реакций. В области значений рН, близкой к 2,0, высокомодульные силикаты не образуют гелей. При рН растворов в области, близкой к 10,0, гели также не образуются, в системе происходит только укрупнение (агрегация) коллоидных частиц, а в сильно щелочной среде при рН более 10,0, происходит растворение агрегированных частиц. Расширение диапазона рН приводит к тому, что в реальных условиях в указанном способе при определенных значениях рН закупоривающий эффект объясняется химическими реакциями одних компонентов (силикатный гель), при других значениях рН - химическими реакциями других компонентов (сшивка полимеров ионами поливалентных металлов). Синергетического эффекта не наблюдается.

Сложность способа, многокомпонентность, циклический характер закачивания не позволяют с достаточной точностью определить оптимальное время гелеобразования. рН раствора в силикатных растворах, как правило, определяет время гелеобразования, которое играет важную роль для определения времени проведения работ в целом. В данном способе в случае циклической закачки смеси попеременно с водой происходит ее разбавление и, как следствие, изменение рН, что не позволяет определить оптимальное время гелеобразования, достаточное для создания прочного изоляционного экрана. Для достижения результата способ предусматривает закачку необоснованно большого количества смеси (до сотен кубических метров на 1 м перфорации), что в итоге увеличивает время проведения работ, особенно в скважинах с низкой приемистостью. Применение большого количества полимеров не всегда приводит к синергетическому эффекту, однако усложняет работы и увеличивает их время проведения. В пределах содержания водорастворимого анионного полимера, указанных в формуле изобретения (до 5%), вязкость растворов может быть существенным препятствием при закачке существующей на промыслах нефтяной и газовой промышленности техникой, особенно, если речь идет о полимерах акрилового ряда. Повышение вязкости изолирующего состава не является показателем закупоривающего эффекта, так как вязкость - это показатель, характеризующий внутренние свойства жидкости, то есть сопротивление течению между частицами самой жидкости, и может характеризовать возможность прокачивания состава существующей техникой. А прочность изоляционного экрана в большей степени определяется химическими связями, возникающими в результате взаимодействия изолирующего состава с породами пласта. Высокие показатели структурной вязкости можно достичь при использовании только полимеров без добавок других реагентов, хотя изолирующий эффект будет низким. Высокую вязкость можно получить при концентрации полимеров менее 1% (см. Фролов Ю.Г. Поверхностные явления и дисперсные системы. М: Химия, 1989. - С.428).

Кроме того, расширение диапазона рН не всегда целесообразно. В нефтяной и газовой промышленности большое внимание уделяется коррозионной активности, применение растворов, имеющих рН, резко отличающегося от нейтральной среды, приводит к наибольшему ущербу технологического оборудования, вплоть до вывода скважины из эксплуатации. Применение в качестве сшивающих агентов токсичных и дорогостоящих компонентов (хроматы, бихроматы) характеризует способ как экологически небезопасный и приводит к высокой стоимости работ;

- известен способ изоляции притока пластовых вод путем закачки состава при следующих массовых долях компонентов, %:

(см. патент РФ №2125157 от 16.07.1997 г. по кл. Е 21 В 43/32, опубл. в ОБ №2, 1999 г.).

Недостатком известного способа является недостаточная эффективность способа изоляции. Это обусловлено следующими причинами: недостатком указанного состава, который представляет собой гелеобразную систему, является недостаточная прочность, обусловленная тем, что при описанном порядке приготовления состава в системе не образуются осадки, упрочняющие пространственную структуру геля. При взаимодействии жирных кислот с гидроокисями щелочных металлов осадки не образуются, в воде жирные кислоты гидролизуются и имеют щелочную реакцию:

СН3СООН+Na+OH-→СН3СОО-+Na++Н2О;

СН3СОО-+Н2O→СН3СООН+ОН-,

(см., Перекалин В.В., С.А.Зонис. Органическая химия. М.: Просвещение, 1966. - С.159).

Таким образом, гидроксид натрия идет на нейтрализацию кислоты.

Следовательно, описанного технического результата можно достичь при использовании кислоты в концентрациях значительно меньше заявленных в формуле изобретения - примерно 1,0-2,0 мас.%. Увеличивать щелочность состава не имеет смысла, так как используемый высокомодульный силикат имеет рН в пределах 9,0-11,0. Это очень щелочная среда. Кроме того, в своем составе он содержит ионы натрия, то есть представляет собой коллоидный силикат натрия, модифицированный окислами щелочных металлов. Поэтому введение гидроокиси натрия не способствует улучшению технологических свойств состава, а приводит только к значительному увеличению расхода используемых реагентов и увеличению стоимости ремонтных работ, и не обеспечивает создание прочного изоляционного экрана.

- в качестве прототипа выбран способ изоляции водопроницаемого пласта, заключающийся в создании изоляционного экрана путем закачивания в пласт водного раствора полисиликата натрия - высокомодульного силиката натрия и гелеобразователя, с выдержкой его в пласте на время гелеобразования (см. патент РФ №2124124 от 05.06.1997 г. по кл. Е 21 В 43/32, опубл. в ОБ №36, 1998 г.). Закачивают водный раствор полисиликата натрия с силикатным модулем 4,2-6,5 с концентрацией 1-10 мас.%. В качестве гелеобразователя используют сульфаминовую или соляную кислоту, или хлористый кальций. По способу закачивают последовательно пресную воду - буферную жидкость и водный раствор полисиликата натрия и кислотный гелеобразователь (см. с.4 описания патента).

Недостатком известного способа является недостаточная эффективность способа изоляции. Это обусловлено следующими причинами: закачиваемый по способу раствор полисиликата натрия и кислотного гелеобразователя не содержит добавок, регулирующих механическую прочность. При использовании кислот в качестве гелеобразователя гель имеет недостаточно высокую прочность, которая объясняется тем, что гелеобразные системы, в том числе и описанный силикатный раствор, представляют собой дисперсные системы, сплошная пространственная сетка которых заполнена жидкостью, которая в местах контактов обеспечивает подвижность отдельных элементов структуры. Материалы с такой структурой обладают высокой пластичностью и способностью к ползучести при небольших напряжениях сдвига, что снижает прочность изоляционного экрана. Кроме того, для гелей, не содержащих в своем составе регулирующих добавок, характерно старение во времени, которое проявляется в постепенном упрочнении структуры, ее сжатии и высвобождении части жидкости из структурной сетки. Это явление получило название синерезиса. В результате синерезиса нарушается целостность изоляционного экрана, что значительно снижает его прочность.

В случае применения хлористого кальция в качестве гелеобразователя раствору присущи все недостатки, характерные для солеобразующих систем, механические свойства которых непосредственно зависят от свойств структуры, которая определяется как атомным и молекулярным строением отдельных кристаллов и зерен, так и их размерами, взаимным расположением, качеством связей между ними, наличием дефектов, пористости и другими факторами. Без регулирующих добавок в системе происходит непроизвольный рост кристаллов. С увеличением размеров частиц прочность изолирующего материала снижается из-за наличия дефектов в кристаллической структуре. Дефекты неоднородны и хаотически распределены в объеме кристалла или материала и на их поверхности. Кроме качества структуры отдельных зерен и хаотичности их расположения, прочность структуры определяется и числом контактов между зернами, приходящихся на единицу их поверхности, и прочностью отдельного контакта. Поверхность контактов пропорциональна числу контактов, а также дисперсности. Таким образом, с увеличением размера частиц уменьшается число контактов и поверхность контактов, что значительно снижает прочность структуры. Следовательно, при реализации данного способа изоляционный экран не будет обладать достаточной прочностью. Применение воды в качестве буферной жидкости приводит к изменению концентрации исходной изолирующей смеси водного раствора полисиликата натрия и кислотного гелеобразователя, а именно к разбавлению и изменению рН смеси, что не позволяет достаточно четко определить оптимальное время гелеобразования в пластовых условиях. Модель пласта после проведения изоляции выдерживают в течение 48 часов. В скважинных условиях процесс гелеобразования протекает значительно медленнее. Это означает, что время простоя скважины будет составлять несколько суток. Увеличивается время проведения работ. Кроме того, по указанному способу не определяют толщину изоляционного экрана, а использование в качестве кислотного гелеобразователя вышеуказанных компонентов требует определенных затрат и увеличивает стоимость работ.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, сводится к следующему: повышается эффективность способа изоляции за счет создания прочного изоляционного экрана при использовании раствора с оптимальным временем гелеобразования и определения оптимальной толщины изоляционного экрана, снижения времени проведения работ, расширения ассортимента гелеобразующих веществ при одновременном решении экологической проблемы, а именно утилизации отходов производства.

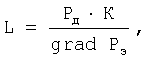

Технический результат достигается с помощью способа изоляции водопроницаемого пласта, заключающегося в создании изоляционного экрана путем закачивания в пласт водного раствора высокомодульного силиката натрия и кислотного гелеобразователя и выдержки его в пласте на время гелеобразования. По заявляемому способу создают изоляционный экран толщиной, рассчитываемой по формуле

где L - толщина изоляционного экрана, м;

Рд - величина депрессии в обводненной части продуктивного пласта, МПа;

К - коэффициент запаса прочности изоляционного экрана, равный 1,2;

grad Рэ - градиент давления начала фильтрации пластовой воды через изоляционный экран, равный 7,7-40,0, по данным экспериментальных исследований, МПа/м.

Причем в качестве высокомодульного силиката натрия используют коллоидный силикат натрия марки "Сиалит 30-50", в качестве кислотного гелеобразователя - жидкие отходы процесса электрохимического покрытия металлов, а смешивание указанных компонентов производят до рН раствора, равного 3-9.

Заявляемый способ соответствует условию "новизна".

Используют коллоидный силикат натрия марки "Сиалит 30-50" по ТУ 2145-002-43811938-97 со следующими свойствами: по внешнему виду представляет собой слегка опалесцирующую водную дисперсию, содержащую химически инертные частицы двуокиси кремния (SiO2) с размером 7-9 нм. Коллоидный силикат натрия марки "Сиалит 30-50" имеет следующие физико-химические показатели:

Используют жидкие отходы процесса электрохимического покрытия металлов завода "Сигнал" г. Ставрополя, которые по химическому составу представляют собой отработанные на 50% кислоты с примесью ионов солей различных металлов (комплект документов №10851 на технологический процесс нанесения аноднооокисного эматалевого покрытия на детали из алюминия и его сплавов, утвержденный 29.03.1989 г. Комплект документов №100779 на технологический процесс нанесения многослойных покрытий на детали из стали, меди и ее сплавов, утвержденный 06.03.1989 г.). По внешнему виду представляют собой прозрачные жидкости, окрашенные в зависимости от вида обрабатываемых металлов в голубоватый или зеленоватый цвет. Химический состав вышеуказанных отходов приведен в таблице 1.

На данный момент времени не сертифицированы. После нейтрализации идут в отвал (или сбрасываются в очистные сооружения).

Силикатные системы можно условно разделить на низкомодульные и высокомодульные. Силикатный модуль - это мольное отношение двуокиси кремния к оксиду щелочного металла. К низкомодульным относятся жидкие стекла (силикатный модуль ниже 4,0). К высокомодульным силикатам относятся водные силикатные системы с силикатным модулем выше 4,0. Это те силикатные системы, которые нельзя получить растворением в воде безводного силикатного стекла или растворением кремнезема в щелочах. Высокомодульные силикаты условно делятся на две группы. Системы с силикатным модулем от 4,0 до 25,0 образуют так называемые полисиликатные растворы и являются, по существу, переходной группой от истинных растворов к коллоидным. Системы с силикатным модулем выше 25 обычно называют золями. Это чисто коллоидные растворы с частицами кремнезема определенных размеров, стабилизированные щелочами. Несмотря на полимерное происхождение о кремнеземе говорят не как о полимере, а как о частицах размерами 2-3 нм и выше. Повышение эффективности способа изоляции объясняется следующим: в качестве высокомодульного силиката натрия используют коллоидный силикат натрия марки "Сиалит 30-50", являющийся кремнезолем, который представляет собой дисперсную систему, в качестве кислотного гелеобразователя закачивают жидкие отходы процесса электрохимического покрытия металлов, содержащие два вида соединений - кислоты и соли. С высокомодульным силикатом натрия данный гелеобразователь взаимодействует по двум типам реакций: гелеобразования и солеобразования. В результате реакций образуются два типа соединений:

- гелеобразная дисперсная система, имеющая сплошную трехмерную пространственную структуру;

- водонерастворимые осадки, выполняющие роль добавок, повышающих прочность блокирующего экрана.

Под действием кислот, содержащихся в используемом гелеобразователе, происходит реакция гелеобразования коллоидных частиц с образованием силоксановых (Si-О-Si) связей.

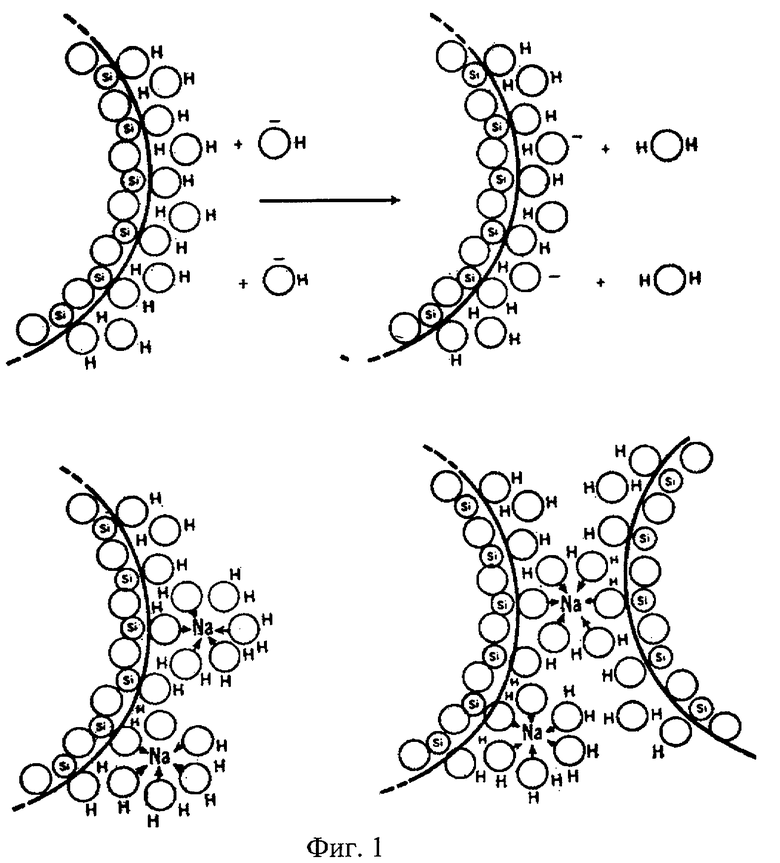

При смешивании компонентов одновременно с реакцией гелеобразования происходит образование нерастворимых осадков при взаимодействии высокомодульных силикатов с солями, присутствующими в составе предлагаемого гелеобразователя. Агрегированные частицы, распределяясь в промежутках пространственной структуры геля, упрочняют его, образуя химические связи с гелеобразной структурой, в результате чего пространственная структура становится в пласте жесткой и неподвижной. Это предотвращает разрушение (синерезис) гелей с течением времени и увеличивает механическую прочность и устойчивость к механическим воздействиям, в частности к вибрациям, которые возникают в пласте при проведении технологических операций. Характерной особенностью является и то, что образование дисперсных частиц происходит не только с солями поливалентных металлов, но практически с солями металлов любой валентности с образованием мостиковых связей. Так, однозарядные катионы могут образовывать мостиковую связь по схеме: в водном растворе ион натрия в результате гидратации окружается шестью атомами кислорода, принадлежащими молекулам воды. Это подтверждается тем, что при адсорбции иона на поверхности кремнеземной частицы один или несколько атомов кислорода молекул гидратной воды могут замещаться атомами кислорода, принадлежащими поверхностным силанольным группам SiOH, так что последние оказываются непосредственно связанными с атомом натрия. Следовательно, положительный заряд иона натрия способен нейтрализовать отрицательный заряд адсорбированного вблизи него гидроксил-иона, который как раз определяет поверхностный заряд частицы. В результате на поверхности образуется нейтральный адсорбционный комплекс. При высоких концентрациях ионов натрия ничто не препятствует замещению одной или более молекул воды, которые до тех пор были связаны с ионом натрия с внешней стороны на поверхностные силанольные группы, принадлежащие второй вступающей в столкновение частицы. Таким образом, ион натрия может действовать как мостиковая связь между двумя частицами кремнезема.

На фиг.1 представлена схема взаимодействия кремнезоля - коллоидного силиката натрия марки "Сиалит 30-50" с одновалентными ионами металла.

При адсорбции двухзарядных катионов, в частности, кальция первоначально происходит нейтрализация лишь одного отрицательного заряда, и они проявляют себя как положительно заряженные центры, которые при столкновении с отрицательно заряженными кремнеземными частицами легко образуют мостиковые связи. Взаимодействие поливалентных ионов и высокомодульных силикатов имеет более сложный механизм.

Закачивание в качестве кислотного гелеобразователя жидких отходов процесса электрохимического покрытия металлов значительно повышает прочность изолирующего экрана за счет образования в системе двух типов соединений - пространственной трехмерной структуры геля и мелкодисперсных водонерастворимых частиц, выполняющих роль наполнителя, повышающего механическую прочность и предотвращающего синерезис (разрушение) гелей с течением времени.

Использование вышеуказанных отходов позволяет расширить ассортимент гелеобразующих веществ при одновременном решении экологической проблемы, а именно утилизации отходов производства. Кроме того, применение отходов значительно сокращает стоимость ремонтных работ.

Для эффективной изоляции водопроницаемого пласта закачиваемый раствор должен обладать рН, равным 3-9, обеспечивающим оптимальное время гелеобразования, что значительно сокращает время проведения работ, что в итоге выражается в повышении добычи за счет сокращения времени простоя скважин.

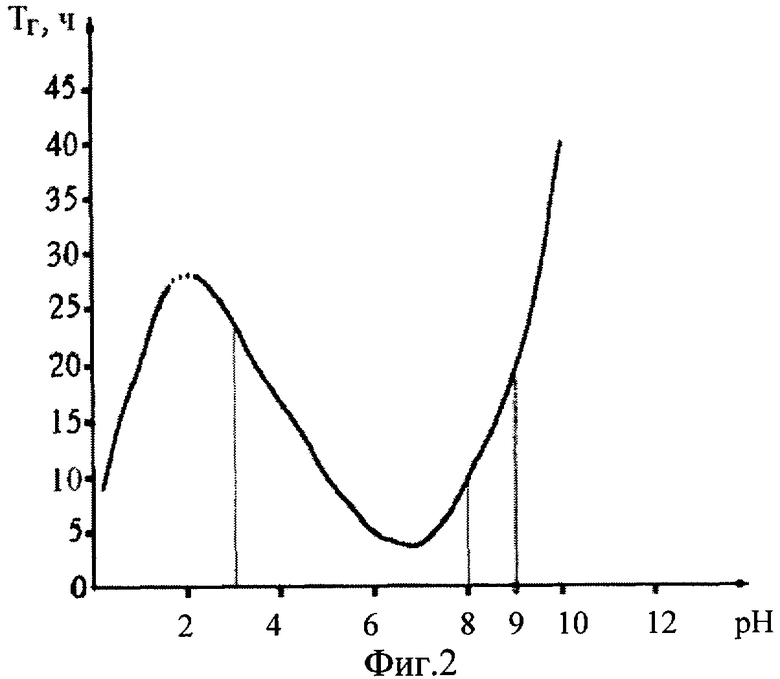

На фиг.2 изображен график зависимости времени гелеобразования от рН раствора.

При рН раствора в заявляемом интервале от 3 до 9 обеспечивается время гелеобразования от 4,7 часа до 1 суток с минимальным временем гелеобразования при рН 7. При рН раствора менее 3 время гелеобразования увеличивается, что не требуется при проведении изоляционных работ. При рН раствора более 9 прочность изоляционного экрана снижается. При рН 10 прочность изоляционного экрана снижается, а более 10 - гелеобразования не происходит, а идет только процесс укрупнения (агрегации частиц).

Количество коллоидного силиката натрия марки "Сиалит 30-50" выбирают из условий создания изоляционного экрана необходимой прочности и необходимой глубины проникновения - толщины изоляционного экрана.

Изучение кинетики гелеобразования используемого высокомодульного силиката натрия с предлагаемым гелеобразователем в присутствии пластовой воды позволило в разработанном способе исключить операцию закачки буферной жидкости, что предотвращает смешение закачиваемой смеси с пластовыми флюидами и не вызывает изменения рН, основного фактора, определяющего время гелеобразования.

Объем необходимого количества раствора, закачиваемого в пласт, зависит от требуемой величины радиуса изоляционного экрана, обуславливающего гарантированную эффективность способа изоляции.

Величину радиуса изоляционного экрана определяют из условия

Рэ>Рд,

где Рд - величина депрессии в обводненной части продуктивного пласта, МПа.

Создают изоляционный экран толщиной, рассчитываемой по приведенной ранее формуле, что способствует повышению эффективности способа изоляции.

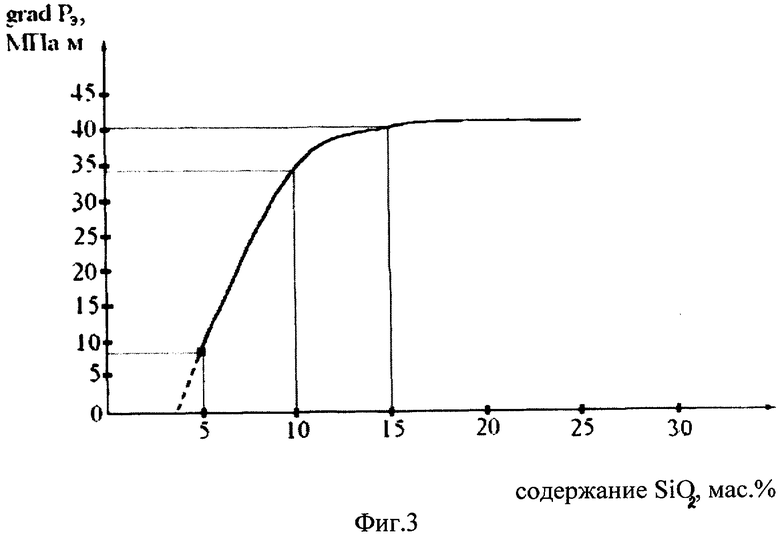

В экспериментальных исследованиях изучена зависимость grad Рэ, необходимого для создания изоляционного экрана заданной прочности, от концентрации кремнезема в коллоидном силикате натрия марки "Сиалит 30-50".

На фиг.3 изображен график изменения градиента давления начала фильтрации пластовой воды через изоляционный экран от содержания SiO2 в коллоидном силикате натрия марки "Сиалит 30-50".

Данные графика используют в дальнейшем для определения оптимальной концентрации коллоидного силиката натрия марки "Сиалит 30-50" в растворе, используемом при изоляции.

Использование при проведении способа раствора с оптимальным временем гелеобразования значительно сокращает время проведения работ, время простоя скважины и в итоге повышает нефте-, газодобычу. Предлагаемый раствор позволяет создавать изоляционный экран, выдерживающий перепад давления до 40 МПа/м, хотя, как показывает промысловая практика, в реальных условиях величина депрессии в обводненной части продуктивного пласта редко достигает 3 МПа. Поэтому для достижения желаемого результата необязательно закачивать в пласт большое количество реагента. Объем используемого раствора должен соответствовать расчетной глубине проникновения - толщине изоляционного экрана. Поэтому кремнезоль товарной марки, содержащий около 30 мас.% кремнезема, может использоваться с разбавлением в 2-5 раз, то есть концентрация кремнезема в растворе может быть значительно меньше.

Толщина изоляционного экрана меньше расчетной величины не обеспечивает его изоляционные свойства - происходит прорыв пластовых вод в скважину, а увеличение толщины изоляционного экрана более расчетной величины не влияет на качество изоляции, а приводит к неоправданному расходу реагентов, что является экономически нецелесообразным.

Выбор коэффициента запаса прочности более 1,2 приводит к неэффективному расходу компонентов, а менее 1,2 - к снижению качества способа изоляции из-за погрешности в определении величины Рд или не прогнозируемого увеличения Рд в результате изменения горно-геологических условий.

Время гелеобразования подбирают исходя из условия времени проведения способа изоляции. Время должно быть достаточным для проведения всех технологических операций, которые предусматривают: приготовление раствора, подготовительные операции по монтажу, обвязке и опрессовке технологического оборудования, закачивание и продавливание в пласт, а также запас времени на непредвиденные технологические операции. Ввиду этого время гелеобразования определяют следующим образом

ТГ=T1+T2+T3+T4,

где ТГ - расчетное время гелеобразования, ч;

T1 - время, необходимое для приготовления раствора, ч;

T2 - время на подготовительные операции, ч;

Т3 - время закачивания и продавливания раствора в пласт, ч;

Т4 - запас времени на непредвиденные технологические остановки, ч.

С целью определения времени гелеобразования в присутствии пластовой воды проведены исследования времени гелеобразования высокомодульных силикатов при использовании в качестве кислотного гелеобразователя жидких отходов процесса электрохимического покрытия металлов.

Таким образом, согласно вышесказанному, предлагаемая совокупность существенных признаков обеспечивает заявляемый технический результат.

Из имеющихся источников известно использование:

- "Сиалита 30-5" в составе для изоляции пластовых вод с целью создания в водонасыщенных интервалах нефтяного пласта прочной, неразмываемой водой изолирующей системы (патент РФ №2213214 от 04.09.2002 г. по кл. Е 21 В 43/22, опубл. в ОБ №27, 2003 г.);

- высокомодульного жидкого стекла с содержанием диоксида кремния 100-370 г/л в гелеобразующей композиции для повышения выработки обводненных пластов с целью повышения эффективности изоляции воды и регулирования процесса заводнения неоднородных по проницаемости пластов за счет создания композиции с оптимальным значением времени гелеобразования и высокими структурно-механическими свойствами гелей (патент РФ №2109938 от 04.06.1996 г. по кл. Е 21 В 43/32, 43/22, опубл. в ОБ №12, 1998 г.);

- высокомодульного силикатного соединения "Силином-30" в составе для обработки призабойной зоны пласта с целью значительного увеличения структурной вязкости и повышения термостабильности (патент РФ №2112871 от 23.06.1995 г. по кл. Е 21 В 43/22, 43/32, опубл. в ОБ №16, 1998 г.);

- в составе для временной изоляции продуктивного пласта с целью повышения эффективности изоляции (патент РФ №2150573 от 05.01.1999 г. по кл. Е 21 В 33/138, опубл. в ОБ №16, 2000 г);

- водного раствора с силикатным модулем 0,3-50,0 в способе изоляции притоков пресной воды в скважины, разрабатывающие месторождения высоковязких нефтей и природных битумов, с целью повышения качества водоизоляционных работ и увеличения межремонтного периода (патент РФ №2192541 от 14.06.2000 г. по кл. Е 21 В 43/22, опубл. в ОБ №31, 2002 г.);

известен шлам гальванического производства, образующийся при нейтрализации солевых растворов гальванических ванн:

- в тампонажном растворе с целью повышения седиментационной и суффозионной устойчивости тампонажного раствора при повышенном водосодержании с одновременным снижением теплопроводности цементного камня (патент РФ №2082871 от 28.12.1992 г. по кл. Е 21 В 33/138, опубл. в ОБ №18, 1997 г.);

- в способе крепления скважины в качестве нетвердеющего изоляционного материала с повышенной тампонирующей способностью и кольматирующим действием. Целью способа является повышение эксплуатационной и экологической надежности и долговечности крепи скважин в условиях действия термомеханических нагрузок и деформаций обсадных колонн при температуре от 70 до 300°С (патент РФ №2178060 от 30.11.1999 г. по кл. Е 21 В 33/13, 33/138, опубл. в ОБ №1, 2002 г.);

- в способе подготовки скважины к цементированию в качестве высоковязкого разделителя с целью повышения качества подготовки скважины к цементированию за счет улучшения очистки скважины при температурах от 50 до 300°С при одновременном упрощении технологии подготовки (патент РФ №2102581 от 26.03.1996 г. по кл. Е 21 В 33/138, опубл. в ОБ №2, 1998 г.);

- известен сшивающий агент для лигносульфонатного геля, используемого при изоляции пластов и скважин, включающий бихромат щелочного металла - отход гальванического производства из ванн накопления пассивации и оксидации, и хромовый ангидрид - отход гальванического производства из ванн травления и хромирования с целью сокращения времени образования геля при одновременном снижении расхода сшивающего агента (а.с. СССР №1716094 от 23.10.1989 г. по кл. Е 21 В 33/138, опубл. в ОБ №8, 1992 г.).

Не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками предлагаемого изобретения по заявляемому техническому результату. Вышесказанное позволяет сделать вывод о соответствии решения условию "изобретательский уровень".

Более подробно сущность заявляемого способа описывается следующим примером.

Способ изоляции водопроницаемого пласта проводят на скважине №129 Песчано-Уметского ПХГ. Вещественный состав пород продуктивных коллекторов очень близок по своему составу. Продуктивные отложения представлены чередованием песчаников, алевролитов, аргелитов, песчаники от светло-серых до темно-серых с глинистым цементом.

Исходные данные

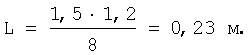

1. Рассчитывают толщину изоляционного экрана по формуле

К=1, 2.

Из имеющихся исходных данных условия оптимальности и гарантированной эффективности проведения способа изоляции grad Рэ принимают равным 8 МПа/м.

Следовательно

Для проведения способа изоляции необходимый закачиваемый объем определяют по формуле

V=0,785·[(2L+D)2-D2]·Н·m.

Н=7 м.

Следовательно

V=0,785·[(2·0,23+0,168)2-0,1682]·7·0,2=0,40 м3.

2. Время проведения способа составляет

Т=Т1+Т2+Т3+Т4,

где Т - время проведения способа изоляции, ч;

Т1=1,5; Т2=2; Т3=1,5, Т4=3.

Следовательно

Т=1,5+2+1,5+3=8 ч.

Время гелеобразования должно быть не менее времени проведения способа изоляции, то есть 8 часов.

Согласно графику (фиг.2) рН раствора равен 5.

На основании графика (фиг.3) по величине градиента давления 8 МПа/м выбирают содержание кремнезема в коллоидном силикате натрия марки "Сиалит 30-50", которое составляет 5 мас.%

3. Предварительно перед началом способа из скважины удаляют воду путем циркуляции газа по насосно-компрессорным трубам и затрубному пространству до "сухого газа".

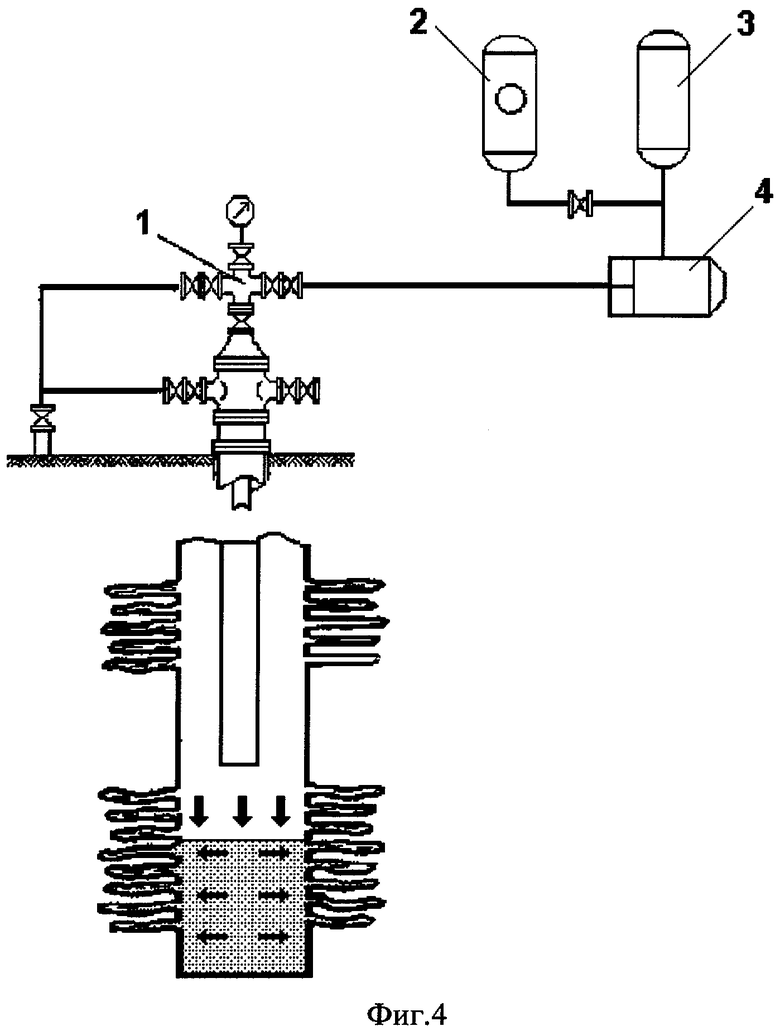

Производят обвязку скважины с технологическим оборудованием.

Схема обвязки скважины с технологическим оборудованием представлена на фиг.4, где 1 - фонтанная арматура; 2 - емкость с жидкими отходами процесса электрохимического покрытия металлов; 3 - емкость с коллоидным силикатом натрия марки "Сиалит 30-50"; 4 - цементировочный агрегат для приготовления и закачки изолирующей смеси.

Нагнетательную линию от агрегата к скважине спрессовывают технической водой под давлением, превышающим ожидаемое рабочее давление в 1,5 раза (см. Правила безопасности в нефтяной и газовой промышленности. Госгортехнадзор России, - М., 2003).

4. Готовят для закачивания по способу 0,4 м3 раствора. Для этого в одном мернике цементировочного агрегата ЦА-320 при постоянном перемешивании готовят 0,2 м3 раствора кислотного гелеобразователя, путем растворения 2,6 л (0,8 мас.%) жидких отходов процесса электрохимического покрытия металлов в 197,4 л воды.

В другом мернике цементировочного агрегата готовят 0,2 м3 раствора коллоидного силиката натрия марки "Сиалит 30-50" с содержанием кремнезема 5 мас.%. Для этого разбавляют используемый коллоидный силдикат натрия марки "Сиалит 30-50" водой из расчета 57,3 л силиката и 142,7 л воды.

Далее указанные растворы из двух мерников соединяют и перемешивают в течение 30 минут до однородного состояния. Замеряют рН, рН=5.

5. Закачивают раствор по насосно-компрессорным трубам при отключенном шлейфе и закрытом трубном пространстве. Далее скважину включают на сутки в работу - режим закачивания газа для полного оттеснения смеси в пласт. Выдерживают в пласте на время гелеобразования в течение 12 часов. По истечении суток скважину продувают газом для удаления из ствола остатков изолирующей смеси с последующей утилизацией (см. Инструкция по охране окружающей среды при строительстве скважин на нефть и газ на суше. РД 39-133-94. - М.: НПО "Буровая техника", 1994. - 118 с.).

После окончания способа изоляции производят демонтаж технологического оборудования, и после проведения геофизических исследований скважину сдают в эксплуатацию.

Промысловые и геофизические данные свидетельствуют о полной изоляции водопроницаемого пласта в результате проведения способа.

Заявляемый способ изоляции водопроницаемого пласта имеет ряд преимуществ по отношению к прототипу: повышается эффективность изоляции и сохраняется естественная проницаемость продуктивной части коллектора за счет установки изоляционного экрана в заданном интервале, что обеспечивается использованием раствора применяемых компонентов. Использование жидких отходов процесса электрохимического покрытия металлов в качестве кислотного гелеобразователя обеспечивает значительное повышение прочности изолирующего экрана за счет образования в структуре геля солеобразующего осадка, исполняющего роль наполнителя.

Кроме того, заявляемый способ изоляции водопроницаемого пласта повышает экономичность ремонтно-изоляционных работ за счет применения отходов производства и исключения операции закачивания буферной жидкости, сокращается время простоя скважин за счет выбора регулируемых сроков гелеобразования в зависимости от технологических и горно-геологических условий, что также обеспечивает гарантированную эффективность проведения изоляционных работ.

Таким образом, заявляемое техническое решение соответствует условию "новизны, изобретательского уровня, промышленной применимости", то есть является патентоспособным.

Акт лабораторных испытаний заявляемого и известного способов изоляции водопроницаемого пласта представлены в табл. 2.

Таблица 2

п/п

раст-вора

Примечания.

1. Исследования проводили на установке для определения проницаемости искусственных и естественных кернов по стандартной методике (Щелкачев В.Н., Лапук Б.Б. Подземная гидравлика. 1949. М.-Л.: Гостопиздат. С. 71).

2. Водопроницаемость образца до закачки исследуемого раствора и после начала фильтрации через образец определяли по формуле:

q - расход жидкости, м3/с;

μ - динамическая вязкость жидкости, Па·с;

L - длина образца, м;

F - площадь сечения образца, м2;

ΔP - перепад давления на испытуемом образце, Па.

3. Градиент давления начала фильтрации grad Pэ, характеризующий прочность изоляционного экрана, определяли по величине перепада давления, который выдерживает изоляционный экран толщиной 1 м.

4. Эффективность изоляции W (изменение проницаемости пористой среды для воды) и остаточный фактор сопротивления определяли по формулам:

W = [(K1-K2)/K1] ·100%;

S = K1/K2.

5. В качестве пористой среды использовали песок фракции 0,14-0,315. Измерения проводили при 20оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД В СКВАЖИНЕ И КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2010 |

|

RU2446270C1 |

| СПОСОБ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД В СКВАЖИНАХ | 2003 |

|

RU2249670C2 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В ГАЗОВЫХ СКВАЖИНАХ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2571458C1 |

| Пластичная композиция для изоляции притока пластовых вод в скважине и крепления призабойной зоны пласта и способ ее применения | 2016 |

|

RU2627786C1 |

| СПОСОБ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД И КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2013 |

|

RU2554957C2 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В СКВАЖИНУ | 2019 |

|

RU2705670C1 |

| Состав для изоляции водопритока в скважину | 2019 |

|

RU2713063C1 |

| СПОСОБ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2014 |

|

RU2580534C1 |

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В СКВАЖИНЕ (ВАРИАНТЫ) | 2017 |

|

RU2667241C1 |

| СОСТАВ ДЛЯ ОГРАНИЧЕНИЯ ВОДОПРИТОКА В СКВАЖИНУ | 2018 |

|

RU2704661C1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к способам изоляции водонасыщенных интервалов пласта, и может быть использовано при ремонтно-изоляционных работах в скважинах. В способе изоляции водопроницаемого пласта, заключающемся в создании изоляционного экрана путем закачивания в пласт водного раствора высокомодульного силиката натрия и кислотного гелеобразователя и выдержки его в пласте на время гелеобразования, создают изоляционный экран толщиной, рассчитываемой по формуле L=(Pд·K)/grad Pэ, где L - толщина изоляционного экрана, м; Рд - величина депрессии в обводненной части продуктивного пласта, МПа; К - коэффициент запаса прочности изоляционного экрана, равный 1,2; grad Рэ - градиент давления начала фильтрации пластовой воды через изоляционный экран, равный 7,7-40,0 по данным экспериментальных исследований, МПа/м, причем в качестве высокомодульного силиката натрия используют коллоидный силикат натрия марки "Сиалит 30-50", в качестве кислотного гелеобразователя - жидкие отходы процесса электрохимического покрытия металлов, а смешивание указанных компонентов производят до рН раствора, равного 3-9. Технический результат - повышение эффективности способа изоляции за счет создания прочного изоляционного экрана при использовании раствора с оптимальным временем гелеобразования и определения оптимальной толщины изоляционного экрана, снижения времени проведения работ, расширения ассортимента гелеобразующих веществ при одновременном решении экологической проблемы, а именно утилизации отходов производства. 2 табл., 4 ил.

Способ изоляции водопроницаемого пласта, заключающийся в создании изоляционного экрана путем закачивания в пласт водного раствора высокомодульного силиката натрия и кислотного гелеобразователя и выдержки его в пласте на время гелеобразования, отличающийся тем, что создают изоляционный экран толщиной, рассчитываемой по формуле

где L - толщина изоляционного экрана, м;

Рд - величина депрессии в обводненной части продуктивного пласта, МПа;

К - коэффициент запаса прочности изоляционного экрана, равный 1,2;

grad Рэ - градиент давления начала фильтрации пластовой воды через изоляционный экран, равный 7,7-40,0 по данным экспериментальных исследований, МПа/м,

причем в качестве высокомодульного силиката натрия используют коллоидный силикат натрия марки "Сиалит 30-50", в качестве кислотного гелеобразователя - жидкие отходы процесса электрохимического покрытия металлов, а смешивание указанных компонентов производят до рН раствора, равного 3-9.

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРОНИЦАЕМОГО ПЛАСТА | 1997 |

|

RU2124124C1 |

Авторы

Даты

2006-03-10—Публикация

2004-08-06—Подача