Изобретение относится к электростатическим сепараторам для отделения частиц твердых материалов от потока газа и предназначено для разделения частиц твердых материалов, различающихся по их удельному весу. Преимущественно изобретение предназначено для отделения частиц кордового волокна от резиновой крошки и частиц металла, содержащихся в частицах измельченных утилизируемых автомобильных шин.

Известен электростатический сепаратор, содержащий камеру сепарации, патрубок для подвода потока газа с частицами твердого материала в камеру сепарации, патрубок для вывода отделенных частиц из камеры сепарации и два проницаемых для потока электрода, установленных последовательно в камере сепарации на пути потока газа и соединенных с разноименными полюсами источника электрического питания, причем один из этих электродов, установленный первым на пути потока газа, заземлен (см. патент США №5961699, НКИ 95/78, 1999 г.).

Недостатком известного электростатического сепаратора является ограниченная сфера его применения. Фактически он применим только для отделения частиц твердых материалов от потока газа. При этом если в нем и происходит какое-то разделение самих частиц твердых материалов по их различиям в размерах или удельному весу, то отделяемые при этом легкие частицы меньшего размера проскакивают через систему электродов и выводятся в атмосферу. По этой причине данный сепаратор не применим для целей отделения частиц кордового волокна от резиновой крошки и частиц металла в системе утилизации изношенных автомобильных шин.

Наиболее близким к предлагаемому сепаратору является электростатический сепаратор для отделения частиц твердых материалов, содержащий две коаксиально установленные цилиндрические камеры, патрубок для подвода отделяемого материала в потоке газа, патрубок для вывода отделенных от потока газа частиц материала, и два электрода, установленных на пути потока газа и подключенных к разноименным полюсам источника электрического питания, один из которых, установленный первым в потоке газа, заземлен (см. патент США №6096118, НКИ 96/50, 2000 г.).

Этому сепаратору, принятому в качестве ближайшего аналога, присущи тоже недостатки, что и описанному выше.

Задача изобретения состояла в том, чтобы создать такой электростатический сепаратор, который обеспечивает отделение частиц материалов, различающихся по их удельному весу друг от друга, и их раздельный вывод из сепаратора с возможностью их раздельной утилизации.

Указанная задача решается тем, что предложен электростатический сепаратор для отделения частиц твердых материалов, различающихся по их удельному весу, содержащий корпус, две коаксиально установленные цилиндрические камеры, патрубок для подвода отделяемого материала в потоке газа, патрубок для вывода отделенных от потока газа частиц материала, и два электрода, установленных на пути потока газа и подключенных к разноименным полюсам источника электрического питания, один из которых, установленный первым по пути потока газа, заземлен, в котором согласно изобретению внутренняя камера имеет сужающуюся книзу конусную часть, снабженную патрубком для подвода частиц отделяемого материала в потоке газа, который транспортирует частицы разделяемых материалов в направлении верхнего края внутренней камеры, а над верхним краем внешней цилиндрической камеры, выступающим над верхним краем внутренней камеры, установлен ленточный конвейер, лента которого выполнена из проницаемого для газа материала и служит фильтром для задержки частиц твердых материалов, причем нижний участок ленты конвейера полностью перекрывает поперечное сечение верхнего края внешней камеры, второй по ходу движения газа электрод выполнен с отверстиями для прохода газа и установлен в промежутке между верхним и нижним участками ленты конвейера, заземленным электродом служит внутренняя камера или ее верхний кольцевой участок, а патрубок для вывода отделенных частиц материала размещен в нижней части внешней цилиндрической камеры.

Другим отличием предлагаемого сепаратора является то, что он снабжен приспособлением для разрыхления частиц материала, поступающего в нижнюю часть внутренней камеры, и перевода их в поток газа, которое выполнено в виде лопастной мешалки, установленной на приводном валу в нижней части внутренней камеры по ее оси.

Еще одним отличием предлагаемого сепаратора является то, что он снабжен конусным отсекателем частиц сепарируемого материала, установленным над верхним краем внутренней камеры и отводящим не осевшие на нижнем участке ленты конвейера частицы материала с большим удельным весом в зазор между внешней и внутренней камерами.

В числе отличий сепаратора следует отметить то, что он снабжен приспособлением для формирования уплотненного слоя частиц материала меньшего удельного веса, осевших на поверхности нижнего участка ленты конвейера, выполненным в виде поворотных валков, охватывающих поперечный участок поверхности нижнего участка ленты конвейера на ее краю, вынесенном за пределы поперечного сечения внешней камеры и расположенном в направлении перемещения нижнего участка ленты конвейера.

Другим отличием предлагаемого сепаратора является то, что он снабжен приспособлением для формирования газового потока, прошедшего через поверхность нижнего участка ленты конвейера, выполненным в виде непроницаемого для газа экрана, установленного в промежутке между верхним и нижним участками ленты конвейера над электродом и отверстием для прохода газа и отклоняющего поток газа к краю верхнего участка ленты транспортера, расположенному в направлении его перемещения.

Еще одним отличием сепаратора является то, что он снабжен дополнительным электродом с отверстиями для прохода газа, установленным на пути отклонения потока газа над верхним участком ленты транспортера и соединенным с полюсом источника электрического питания противоположным по знаку к полюсу источника электрического питания, соединенному с электродом с отверстиями для прохода газа, установленным в промежутке между верхним и нижним участками ленты конвейера.

В числе отличий сепаратора следует отметить то, что он снабжен фильтром для улавливания аэрозольных частиц, установленным в отклоненном потоке газа над дополнительным электродом с отверстиями для прохода газа.

Другим отличием сепаратора является то, что он снабжен системой сбора уплотненного слоя частиц материала меньшего удельного веса, установленной на краю ленты конвейера по направлению движения ее верхнего участка и включающей последовательно размещенные валки для захвата краев уплотненного слоя частиц материала, направитель движения слоя и барабан для намотки уплотненного слоя частиц материала меньшего удельного веса.

Еще одним отличием предлагаемого сепаратора является то, что он снабжен устройством для разделения частиц материала большей плотности на ферромагнитные и немагнитные частицы, которое соединено с патрубком для вывода частиц материала из внешней камеры и включает камеру сепарации, в которой установлен ленточный транспортер с магнитным приводным барабаном, бункер для сбора ферромагнитных частиц, установленный под нижним участком ленты транспортера, и патрубок для вывода немагнитных частиц, размещенный по ходу движения ленты транспортера.

Благодаря отмеченным выше особенностям выполнения сепаратора в нем обеспечивается отделение частиц твердых материалов, отличающихся друг от друга по их удельному весу и магнитным свойствам, и их раздельный вывод из сепаратора.

В этом состоит технический результат изобретения. Благодаря этому результату предлагаемый электростатический сепаратор может быть использован для отделения частиц кордового волокна измельченных утилизируемых автомобильных шин от резиновой крошки и частиц металла с раздельным их выводом из сепаратора и последующей раздельной утилизацией.

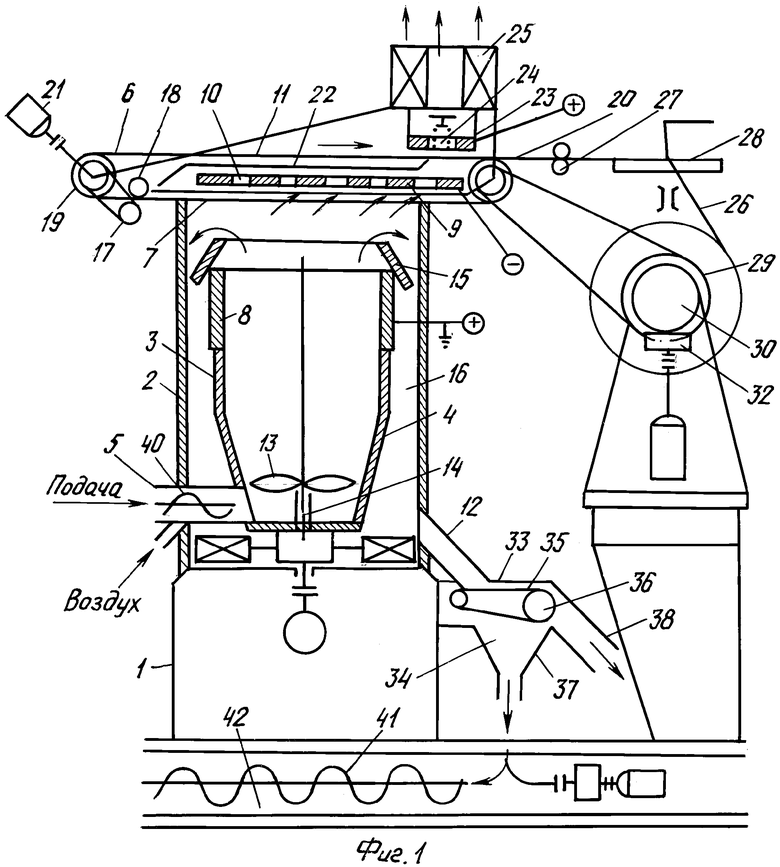

На фиг.1 изображен частично схематично в разрезе предлагаемый сепаратор.

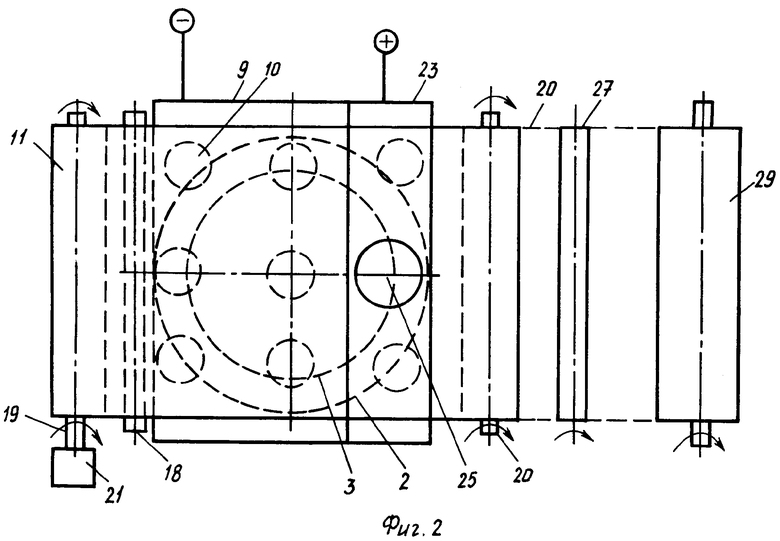

На фиг.2 представлен вид сверху на сепаратор по фиг.1.

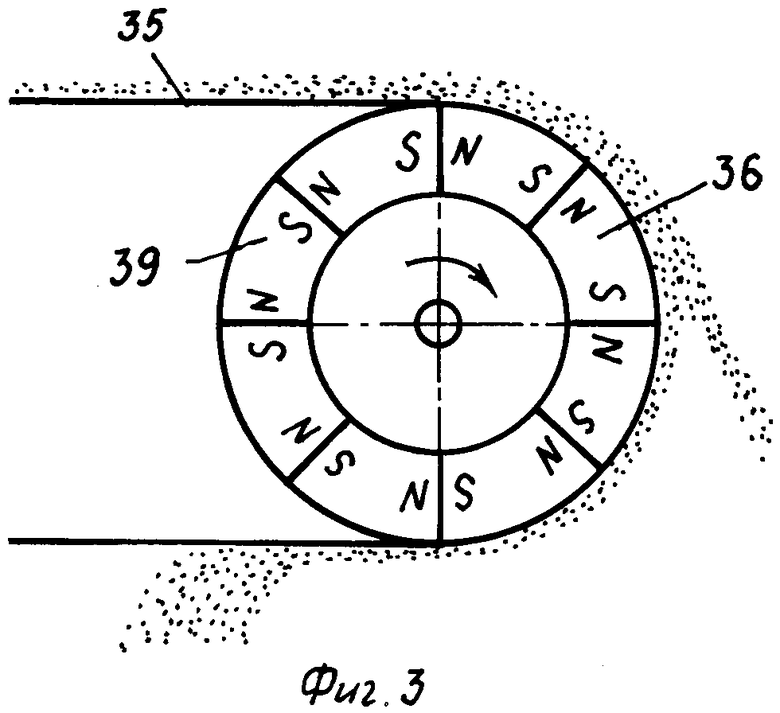

На фиг.3 изображен магнитный барабан.

Сепаратор содержит корпус 1, на котором установлены коаксиально друг к другу две цилиндрические камеры 2 и 3. Внутренняя камера 3 имеет сужающуюся книзу конусную часть 4, снабженную патрубком 5 для подвода частиц отделяемого материала в потоке газа (воздуха). Над верхним краем внешней цилиндрической камеры 2 установлен ленточный конвейер 6, лента которого выполнена из материала, проницаемого для потока газа, например из хлопчатобумажного волокна. При этом нижний участок 7 ленты конвейера 6 полностью перекрывает поперечное сечение верхнего края внешней камеры 2. Сепаратор имеет два электрода 8 и 9, подключенные к разноименным полюсам источника электрического питания (не показан). Одним из электродов 8 служит кольцевой участок верхнего края внешней камеры. Этот электрод 8 соединен с положительным полюсом источника электрического питания и заземлен. Второй электрод 9 имеет отверстия 10 для прохода газа, установлен в промежутке между нижним участком 7 ленты конвейера 6 и ее верхним участком 11 и соединен с отрицательным полюсом источника электрического питания. В нижней части внешней камеры 2 имеется патрубок 12 для вывода отдельных частиц материала с большим удельным весом. Сепаратор снабжен приспособлением 13 для разрыхления материала, поступающего по патрубку 5 в нижнюю часть 6 внутренней камеры 3, и перевода частиц этого материала в поток газа (воздуха), также поступающего по патрубку 5 в нижнюю часть 4 внутренней камеры 3. Приспособление 13 может быть выполнено в виде лопастной мешалки, установленной на приводном валу 14 в нижней части 4 внутренней камеры 3 по ее оси. Сепаратор снабжен также конусным отсекателем 15 частиц сепарируемого материала, установленным над верхним краем внутренней камеры 3 и отводящим не осевшие на нижнем участке 7 ленты конвейера 6 частицы материала с большим удельным весом в зазор 16 между внешней и внутренней камерами 2 и 3. Сепаратор снабжен приспособлением для уплотнения слоя частиц материала меньшего удельного веса, осевших на поверхности нижнего участка 7 ленты конвейера 6, выполненным в виде поворотных валков 17 и 18, охватывающих поперечный участок поверхности нижнего участка 7 ленты конвейера 6 на ее краю, вынесенном за пределы поперечного сечения внешней камеры 2 и расположенном в направлении перемещения нижнего участка 7 ленты конвейера 6. Конвейер 6 имеет шкивы 19 и 20, один из которых соединен с приводом 21 и с помощью ременной передачи соединен с одним из валков 17 приспособления для уплотнения слоя частиц. Сепаратор снабжен также приспособлением 22 для формирования газового потока, прошедшего через поверхность нижнего участка 7 ленты конвейера 6, выполненным в виде непроницаемого для газа экрана, которое установлено в промежутке между верхним и нижним участком 11 и 7 ленты конвейера 6 над электродом 9 с отверстиями 10 для прохода газа.

Сепаратор снабжен дополнительным электродом 23 с отверстиями 24 для прохода газа, установленным на пути отклоненного с помощью приспособления 22 потока газа над верхним участком 11 ленты конвейера 6. Этот электрод 23 соединен с положительным полюсом источника электрического питания. Над электродом 23 с отверстиями 24 для прохода газа установлен фильтр 25 для улавливания аэрозольных частиц, содержащихся в отходящем из сепаратора потоке газа.

Сепаратор также снабжен системой сбора уплотненного слоя 26 частиц материала с меньшим удельным весом, который формируется на поверхности ленты конвейера 6 и сходит с нее под действием отклоненного потока газа и электрического поля, создаваемого между электродами 9 и 23. Эта система установлена на краю ленты конвейера 6 по направлению движения ее верхнего участка 11 и включает последовательно размещенные валки 27 для захвата краев уплотненного слоя 26 частиц материала, направитель 28 движения слоя 26 и барабан 29 для намотки уплотненного слоя 26 частиц материала. Барабан 29 имеет шкив 30, соединенный ременной передачей 31 со шкивом 20 конвейера 6. Барабан 29 снабжен подпружиненным башмаком 32 для уплотнения наматываемого на него слоя 26 частиц материала.

Сепаратор снабжен также устройством 33 для разделения частиц материала большего удельного веса на ферромагнитные и немагнитные частицы. Устройство 33 включает камеру 34 сепарации, соединенную с патрубком 12 для вывода частиц материала с большим удельным весом, ленточный транспортер 35 с магнитным приводным барабаном 36, бункер 37 для отбора ферромагнитных частиц, установленный над нижним участком ленты транспортера 35, и патрубок 38 для отвода немагнитных частиц, размещенный по ходу движения ленты транспортера 35. Магнитный барабан 36 (см. фиг.3) представляет собой барабан, собранный из сегментных участков 39, представляющих собой постоянные магниты.

Сепаратор имеет шнековый питатель 40, установленный в патрубке 5 для подвода исходного материала, а также шнековый транспортер 41, установленный в патрубке 42 для вывода ферромагнитных частиц.

Сепаратор работает следующим образом.

Частицы сепарируемого материала, например измельченных утилизируемых автомобильных шин, содержащие частицы материалов, различающихся по их удельному весу, например частицы волокон кордового материала, резиновую крошку и частицы металла, подаются с помощью шнекового питателя 40 по патрубку 5 в нижнюю часть 4 внутренней камеры 3 сепаратора. В нижнюю часть 4 внутренней камеры 3 подается также по патрубку 5 поток воздуха (показано стрелкой), предназначенный для транспортировки частиц сепарируемого материала по направлению к нижнему участку 7 ленты конвейера 6, перекрывающему поперечное сечение верхнего края внешней камеры 2 сепаратора. Частицы сепарируемого материала скапливаются на дне внутренней камеры 3, разрыхляются с помощью лопастей мешалки 13 и переводятся в поток газа, транспортирующего их в направлении к нижнему участку 7 ленты конвейера 6. При движении частиц сепарируемого материала вверх они электризуются под действием электрического поля, создаваемого электродами 8 и 9. При прохождении потока газа с частицами сепарируемого материала через проницаемый для газа материал нижнего участка 7 ленты конвейера, который выполняет роль фильтра для частиц сепарируемого материала, частицы материала меньшего удельного веса (частицы кордового волокна), получившие электрический заряд при движении в электрическом поле, прочно прилипают к поверхности нижнего участка 7 ленты конвейера 6. При этом напряженность электрического поля, создаваемого электродами 8 и 9, и скорость газового потока подбирают такими, чтобы частицы материалов, имеющих больший удельный вес (крошка резины и частицы металла), либо не доходили до поверхности ленты конвейера 6 (например, частицы металла), зависали в воздушном потоке над верхним краем конусного отсекателя 15 и потоком воздуха вытеснялись в зазор 16 между стенками внешней и внутренней камер 2 и 3, либо, сталкивались с поверхностью ленты конвейера 6, отскакивали от нее (резиновая крошка) и также вытеснялись потоком воздуха в зазор 15.

Частицы материала меньшего удельного веса (например, частицы кордового волокна), оседая на поверхности нижнего участка 7 ленты конвейера 6, формируют плотный слой материала, близкого по свойствам к нетканому материалу, который вместе с лентой конвейера 6 выводится из зоны поперечного сечения верхнего края внешней камеры 2 сепаратора. На выходе из зоны поперечного сечения верхнего края внешней камеры 2 образующийся слой частиц материала меньшего удельного веса дополнительно уплотняется с помощью валков 17 и 18. При этом слой такого материала приобретает достаточную прочность, чтобы без разрывов транспортироваться дальше по ленте конвейера 6 и переводиться в систему сбора этого материала. Скорость движения ленты конвейера 6 выбирается такой, чтобы при подходе нижнего участка 7 ленты конвейера 6 к краю внешней камеры 2, с которого лента сходит и подходит к уплотняющим валкам 17 и 18, толщина сформировавшегося слоя частиц материала меньшего удельного веса (частиц кордового волокна) была такой, чтобы слой не осыпался, а прочно удерживался на нижней поверхности ленты конвейера за счет сил электростатического притяжения. При этом у края внешней емкости 3, с которого сходит лента конвейера 6, материал ленты конвейера вместе с образовавшимся слоем частиц сепарируемого материала становится практически непроницаемым для газового потока. У противоположного края внешней емкости 2, на который находит нижний участок 7 ленты конвейера 6, свободный от частиц сепарируемого материала, проницаемость материала ленты для газового потока максимальна. Это способствует перераспределению газового потока в верхней части внешней камеры 2 сепаратора, при котором он отклоняется в сторону, противоположную направлению движения нижнего участка 7 ленты конвейера 6. Благодаря наличию приспособления 2 для отклонения газового потока, установленного в промежутке между верхним участком 11 и нижним участком 7 ленты конвейера над электродом 9, весь газовый поток, проходящий через поверхность нижнего участка 7 ленты конвейера 6, концентрируется у края конвейера, расположенного по направлению движения верхнего участка ленты 11 конвейера 6, над которым установлен дополнительный электрод 23, подключенный к положительному полюсу источника электрического питания. За счет комплексного воздействия электрического поля, созданного между электродами 23 и 9 и сконцентрированного газового потока, прошедшего через поверхность нижнего участка 7 ленты конвейера 6, происходит отрыв слоя 20 материала, сформированного из частиц материала меньшего удельного веса (частиц кордового волокна) от ленты конвейера 6 и его сход с ленты конвейера 6. Край слоя 20 материала пропускают между валками 27 и с помощью направителя 28 переводят на барабан 29, осуществляющий намотку слоя 20 материала в рулон. При этом поверхность наматываемого и скручиваемого в рулон слоя 20 материала постоянно поджмается на поверхности барабана 30 с помощью подпружиненного башмака 32.

Скапливающиеся в зазоре 16 между стенками внешней и внутренней камер 2 и 3 частицы материала с большим удельным весом (например, резиновая крошка и частицы металла) по патрубку 12 самотеком поступают на ленту транспортера 35 камеры 34 сепарации. Когда лента транспортера 35 подходит к поверхности приводного магнитного барабана 36 (см. фиг.3), ферромагнитные частицы (частицы металла) под действием магнитного поля барабана 36 сохраняют свое положение на ленте транспортера 35, а немагнитные частицы (резиновая крошка) при отклонении ленты вниз под действием силы тяжести поступают в патрубок 38 и выводятся в сборник немагнитных частиц (не показан). Ферромагнитные частицы, перемещаясь на поверхности нижнего участка ленты транспортера 35, выводятся из зоны действия магнитного поля барабана 36 и под действием сил тяжести осыпаются в бункер 37, откуда с помощью шнекового транспортера 41 по патрубку 42 выводятся в сборник ферромагнитных частиц (не показан).

Таким образом, в предлагаемом сепараторе обеспечивается разделение частиц различных материалов, отличающихся по их удельному весу, друг от друга и их раздельный вывод из сепаратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЧАСТИЦ ИЗ ПОТОКА СЫПУЧЕГО МАТЕРИАЛА, ПРЕИМУЩЕСТВЕННО ИЗ ЧАСТИЦ ИЗМЕЛЬЧЕННЫХ УТИЛИЗИРУЕМЫХ ШИН | 2004 |

|

RU2275246C1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ СЕПАРАТОР | 2015 |

|

RU2583844C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЭЛАСТИЧНЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКИМИ ВКЛЮЧЕНИЯМИ, ПРЕИМУЩЕСТВЕННО ФРАГМЕНТОВ ИЗНОШЕННЫХ ШИН | 2004 |

|

RU2281202C2 |

| СЕПАРАТОР | 2006 |

|

RU2318612C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2009 |

|

RU2408431C1 |

| КАМЕРНЫЙ ВОЗДУШНЫЙ СЕПАРАТОР | 2006 |

|

RU2302911C1 |

| КАМЕРНЫЙ ВОЗДУШНЫЙ СЕПАРАТОР | 2006 |

|

RU2307714C1 |

| РЕНТГЕНОГРАФИЧЕСКИЙ СЕПАРАТОР МИНЕРАЛОВ | 2019 |

|

RU2715374C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ ПРИ ИЗГОТОВЛЕНИИ ДРЕВЕСНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2172672C2 |

| Способ сепарации сыпучих материалов | 2017 |

|

RU2645321C1 |

Изобретение относится к электростатическим сепараторам, предназначенным для отделения частиц твердых материалов, различающихся по их удельному весу, друг от друга. Преимущественно оно предназначено для отделения частиц кордового волокна от резиновой крошки и частиц металла, содержащихся в частицах измельченных утилизируемых автомобильных шин. Обеспечивает разделение частиц по удельному весу и их раздельный вывод из сепаратора. Сепаратор имеет две коаксиально установленные цилиндрические камеры, внутренняя из которых имеет сужающуюся книзу конусную часть, снабженную патрубком для подвода частиц сепарируемого материала в потоке газа, который транспортирует частицы отделяемых материалов в направлении верхнего края внутренней камеры. Над верхним краем внешней цилиндрической камеры, выступающим над верхним краем внутренней камеры, установлен ленточный конвейер, лента которого выполнена из проницаемого для газа материала и служит фильтром для задержки частиц твердых материалов. Нижний участок ленты конвейера полностью перекрывает поперечное сечение верхнего края внешней камеры. Сепаратор имеет два электрода, подключенных к разноименным полюсам источника электрического питания, которые установлены в потоке газа, транспортирующем частицы сепарируемого материала. Первым электродом может служить кольцевой верхний участок внутренней камеры. Этот электрод заземлен. Второй электрод, имеющий отверстия для прохода газа, установлен в промежутке между верхним и нижним участками ленты конвейера. Частицы материала, имеющего меньший удельный вес, электризуясь в электрическом поле, налипают на поверхности ленты конвейера, формируя плотный слой нетканого материала, и с помощью специальной системы этот слой отделяется от ленты и сворачивается в рулон. Сепаратор снабжен приспособлением для разделения частиц материалов с большим удельным весом, накапливающихся в зазоре между внешней и внутренней камерами, на ферромагнитные и немагнитные частицы. 8 з.п. ф-лы, 3 ил.

| US 6096118 A, 01.08.2000.SU 732011 A, 05.05.1980.SU 990313 A2, 23.01.1983.SU 1071318 A2, 07.02.1984.SU 1005917 A1, 23.03.1983.SU 869815 A2, 07.10.1981.RU 2054333 C1, 20.02.1996.RU 2147938 C1, 27.04.2000.WO 0228537 A1, 11.04.2002. |

Авторы

Даты

2006-04-10—Публикация

2004-11-18—Подача