Изобретение относится к устройствам для измельчения материалов, в которых измельчение достигается за счет столкновения частей (фрагментов) материала друг с другом. В последние годы такие устройства получили название устройств для самоизмельчения материалов. Такие устройства применяются для измельчения различных материалов и, в частности, рудного и нерудного сырья. Данное устройство предназначено преимущественно для измельчения фрагментов изношенных автомобильных шин с получением порошка, включающего резиновую крошку, частицы металла и частицы кордового волокна, которые при последующих операциях сепарации отделяются друг от друга с получением сырья для различных производств.

Известно устройство для самоизмельчения материалов, содержащее корпус и установленные в нем вращающиеся в противоположные стороны вокруг вертикальной оси полые конусообразные чаши, обращенные друг к другу основаниями и образующие рабочую камеру с кольцевой разгрузочной щелью. Верхняя чаша имеет осевое загрузочное отверстие, в которое встроено загрузочное приспособление, выполненное в виде шнека с трубчатым валом, внутри которого размещен пароподводящий патрубок, нижний торец которого размещен выше уровня нижнего торца верхней чаши (см. патент РФ №2164171 С2, МПК В 02 С 17/02, 2001 г.).

Известное устройство практически не применимо для целей измельчения материалов, обладающих эластичными свойствами, каковыми являются фрагменты изношенных автомобильных шин, для целей их утилизации. Оно применимо для измельчения исключительно твердых материалов.

Наиболее близким к предлагаемому устройству является устройство для измельчения эластичных материалов с металлическими включениями преимущественно фрагментов изношенных шин, содержащее корпус и цилиндрическую камеру измельчения, загрузочный бункер для подачи измельчаемого материала в камеру измельчения, штуцер для вывода измельченного материала из камеры измельчения, элементы измельчения, выполненные в виде тел вращения, соосно расположенные друг над другом и кинематически связанные с приводами (см. патент на полезную модель №39838, МПК В 02 С 19/12, 2004 г.).

В известном устройстве, принятом за ближайший аналог, не обеспечивается полного отделения крошки резины от частиц металла и частиц кордового волокна при измельчении фрагментов изношенных автомобильных шин. Это затрудняет осуществление последующих операций сепарации резиновой крошки от частиц металла и кордового волокна.

Задача изобретения состояла в разработке такого устройства для измельчения эластичных материалов с металлическими включениями преимущественно фрагментов изношенных автомобильных шин, в котором обеспечивается полное отделение резиновой крошки о частиц металла и кордового волокна.

Указанная задача решается тем, что предложено устройство для измельчения эластичных материалов с металлическими включениями преимущественно фрагментов изношенных шин, содержащее корпус, цилиндрическую камеру измельчения, загрузочный бункер для подачи измельчаемого материала в камеру измельчения, штуцер для вывода измельченного материала из камеры измельчения, элементы измельчения, выполненные в виде тел вращения, соосно расположенные друг над другом и кинематически связанные с приводами, в котором согласно изобретению элементы измельчения выполнены в виде двух концентрично установленных колец, соединенных между собой криволинейными спицами, в теле которых размещены электромагнитные катушки, питаемые электрическим током, причем внутренние кольца части элементов измельчения закреплены на валу привода, в внутренние кольца другой части элементов измельчения, чередующихся с элементами измельчения первой части по высоте камеры измельчения, образуют с приводным валом, установленным по оси камеры, кольцевой зазор, а их внешние кольца соединены с помощью проушин с центрирующими стержнями, расположенными с внешней стороны этих колец и соединенными с полым приводным валом, охватывающим приводной вал, установленный по оси камеры измельчения. При этом внутренний приводной вал, установленный по оси камеры измельчения, и охватывающий его внешний полый вал снабжены шкивами, обеспечивающими их вращение в противоположных направлениях или в одном направлении, но с разной скоростью вращения. Благодаря отмеченным выше особенностям выполнения устройства в нем обеспечивается измельчение фрагментов автомобильных шин (или других подобных упругих материалов), попадаемых при загрузке в проемы элементов измельчения не только за счет сил, создаваемых вращающимися элементами измельчения, но и за счет пульсирующих магнитных полей, создаваемых электромагнитными катушками, питаемыми электрическим током. Это приводит не только к столкновению частей материала, вовлекаемого во вращение элементами измельчения, но и к трению их друг о друга, что приводит к полному отделению крошки резины от частиц металла и кордового волокна в выгружаемом из камеры измельчения порошке. В этом и состоит технический результат от использования изобретения.

Другим отличием предлагаемого устройства является то, что в приводном валу, установленном по оси камеры измельчения, в криволинейных спицах элементов измельчения, в их внутренних и внешних кольцах и в центрирующих стержнях выполнены каналы для циркуляции хладоагента (воды), причем каналы в приводном валу, установленном по оси камеры измельчения, соединены с каналами элементов измельчения, внутренние кольца которых насажены на этот вал, а каналы в элементах измельчения, связанных с полым валом, соединены через проушины с каналами в центрирующих стержнях. Это обеспечивает вывод из устройства тепла, образующегося за счет столкновения частиц измельчаемого материала и их трения друг о друга в проемах элементов измельчения.

В предпочтительном варианте выполнения системы отвода тепла из устройства внутреннее кольцо одного из элементов измельчения, соединенного проушинами с центрирующими стержнями и расположенного в нижней части камеры измельчения, выполнено с минимальным зазором по отношению к приводному валу, установленному по оси камеры измельчения, и имеет каналы для прохода хладоагента, сообщающиеся с каналами в этом валу, причем ввод хладоагента в каналы приводного вала, установленного по оси камеры измельчения, осуществляется с помощью муфты, закрепленной с помощью уплотнительных колец на верхнем конце вала, а вывод хладоагента из вала осуществляется с помощью аналогичной муфты, закрепленной на нижнем конце вала.

Еще одним отличием устройства является то, что криволинейные спицы, соединяющие внутреннее и внешнее кольца элементов измельчения имеют в горизонтальной плоскости эллипсоидную форму, причем радиус кривизны спицы возрастает от внутреннего кольца к внешнему. В предпочтительном варианте выполнения криволинейные спицы имеют в поперечном сечении прямоугольную форму.

Другим отличием устройства является то, что в теле криволинейных спиц выполнены внутренние гнезда, в которых запрессованы электромагнитные катушки с электрическими выводами.

Сущность изобретения поясняется чертежами.

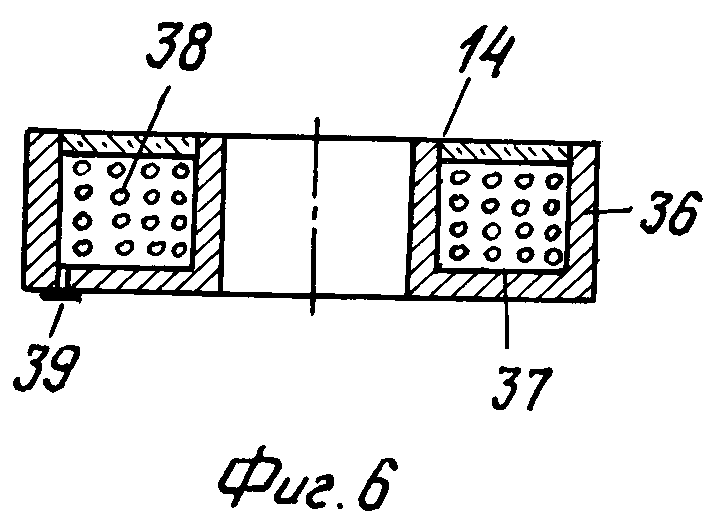

На фиг.1 изображено предлагаемое устройство в продольном разрезе по его высоте.

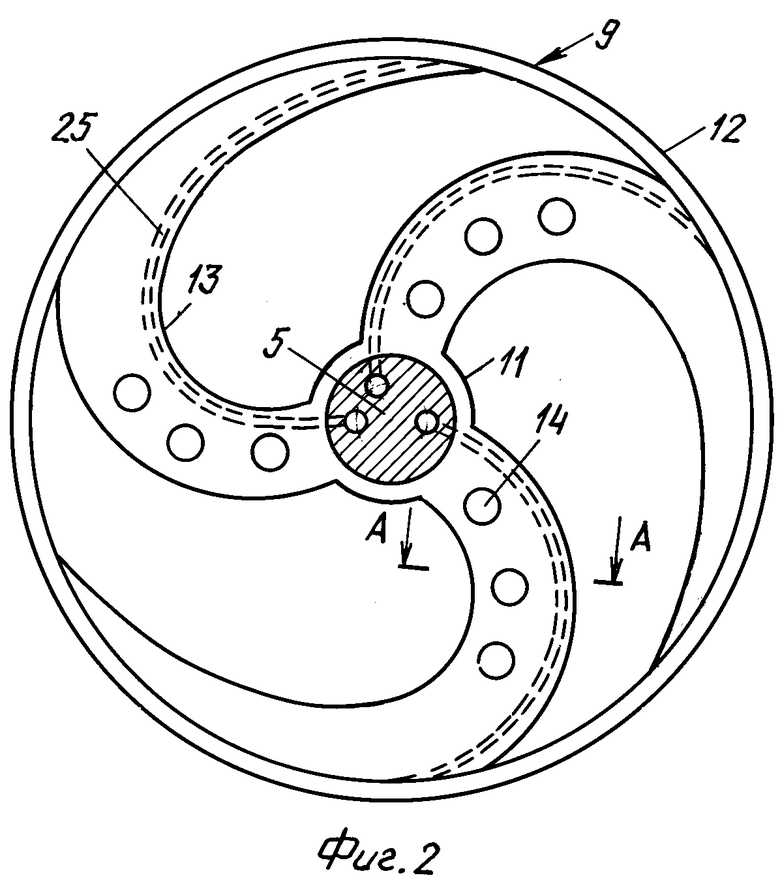

На фиг.2 представлен вид сверху на элемент измельчения, связанный с приводным валом.

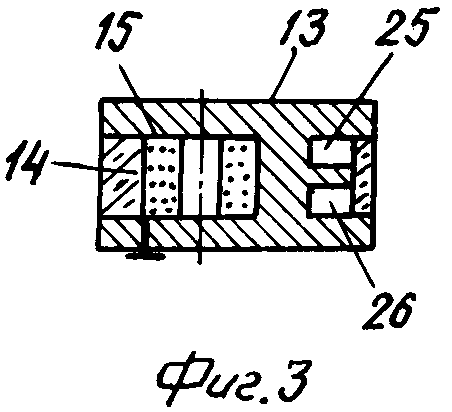

На фиг.3 изображен разрез по А-А фиг.2.

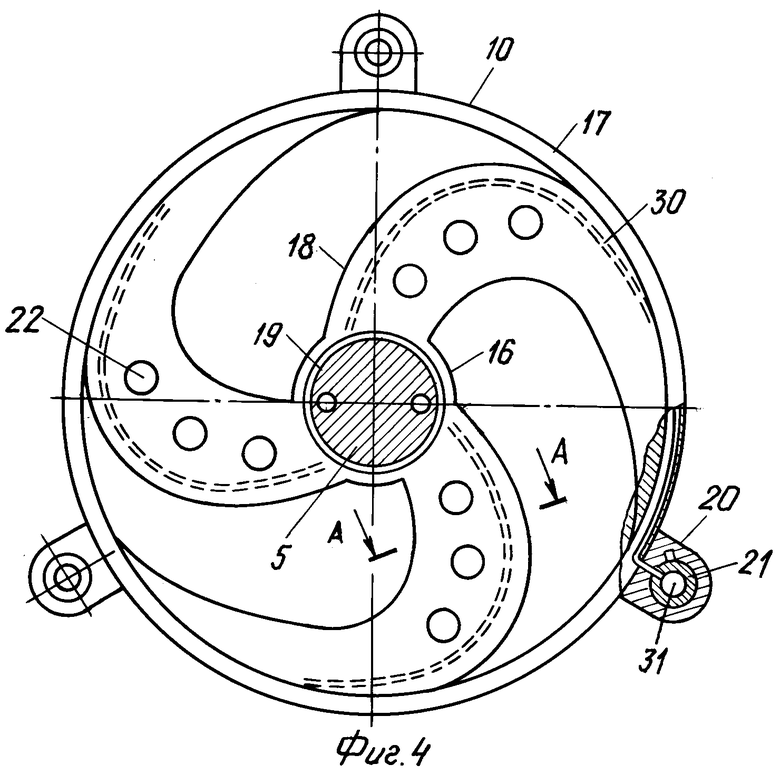

На фиг.4 представлен вид сверху на элемент измельчения, соединенный проушинами с центрирующими стержнями, с частичным вырезом в районе проушины.

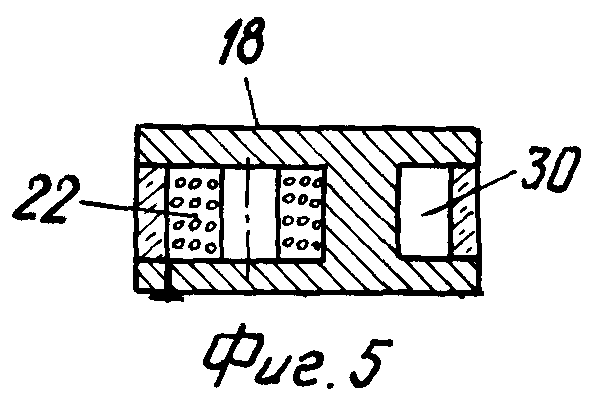

На фиг.5 изображен разрез по А-А фиг.4.

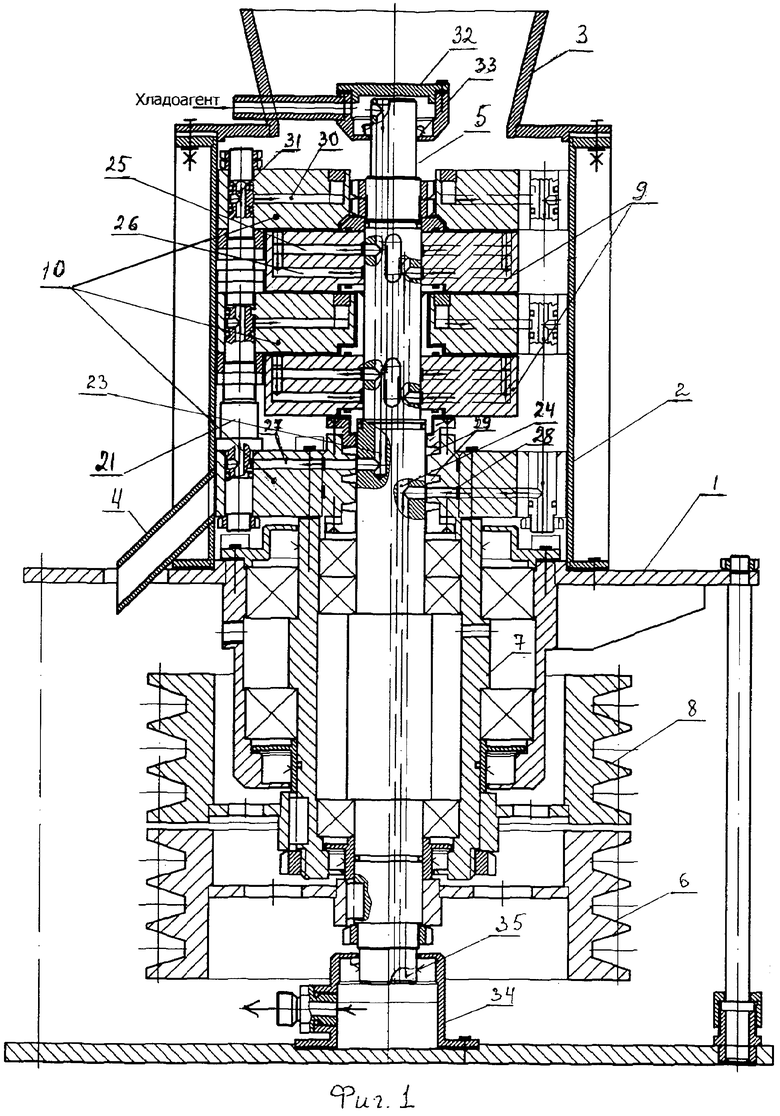

На фиг.6 изображен поперечный разрез электромагнитной катушки, установленной в теле элемента измельчения.

Устройство содержит корпус 1, на котором установлена цилиндрическая камера 2 измельчения, снабженная в верхней части загрузочным бункером 3 для подачи измельчаемого материала. Камера 2 измельчения снабжена штуцером 4 для вывода измельчаемого материала, установленным в нижней части камеры 2. По оси камеры 2 измельчения установлен приводной вал 5, снабженный шкивом 6, который с помощью клиноременной передачи связан с приводом (не показан). Устройство снабжено также полым приводным валом 7, установленным в камере 2 измельчения в нижней ее части и охватывающим приводной вал 5, установленный по оси камеры 2 измельчения.

Полый приводной вал 7 снабжен шкивом 8, который с помощью клиноременной передачи соединен с приводом (не показаны).

В камере 2 измельчения установлены элементы 9 и 10 измельчения, выполненные в виде тел вращения. Элементы 9 измельчения (фиг.2) выполнены в виде двух концентрично расположенных колец 11 и 12, соединенных с помощью криволинейных спиц 13, имеющих эллипсоидную форму. При этом радиус кривизны спиц 13 возрастает от внутреннего кольца 11 к внешнему кольцу 12. Внутренние кольца 11 этих элементов 9 измельчения закреплены на приводном валу 5. В теле криволинейных спиц 13 установлены электромагнитные катушки 14, размещенные в гнездах 15 (см. фиг.3). Элементы 10 измельчения (фиг.4) также выполнены в виде двух концентрично расположенных колец 16 и 17, соединенных криволинейными спицами 18, имеющими эллипсоидную форму. При этом форма криволинейных спиц 18 элементов измельчения 10 может повторять форму криволинейных спиц 13 элементов 9 измельчения (фиг.2), если направления вращения элементов 9 и 10 совпадают, но отличаются по скорости вращения. Если же элементы 9 и 10 измельчения вращаются в противоположных направлениях, то направление изгиба спиц 18 противоположно направлению изгиба спиц 13. Внутренние кольца 16 элементов 10 измельчения образуют кольцевой зазор 19 с приводным валом 5, установленным по оси камеры 2 измельчения. Внешние кольца 17 элементов 10 измельчения соединены с помощью проушин 20 с центрирующими стержнями 21. При этом нижний элемент 10 измельчения жестко соединен с полым приводным валом 7 и через центрирующие стержни 21 передает вращательный момент всем остальным элементам 10 измельчения, соединенным с помощью проушин 20 с центрирующими стержнями 21. В теле криволинейных спиц 18 также установлены электромагнитные катушки 22, размещенные в гнездах (фиг.5). В предпочтительном варианте выполнения криволинейные спицы в поперечном сечении имеют форму прямоугольника. В приводном валу 5, установленном по оси камеры 2 измельчения выполнены каналы 23 и 24 для циркуляции хладоагента (воды). При этом каналы 23 и 24 непосредственно соединены с каналами 25 и 26, выполненными в элементах 9 измельчения, закрепленными на этом валу, и с каналами 27 и 28, выполненными в нижнем элементе 10 измельчения, внутреннее кольцо 16 которого установлено с минимальным зазором 19 по отношению к валу 5. При этом места контакта отверстий каналов 23 и 24 вала 5 и каналов 27 и 28 в нижнем элементе 10 измельчения герметизированы с помощью уплотнительных колец 29. В элементах 10 измельчения (фиг.4) также выполнены каналы 30 для циркуляции хладоагента, соединенные с каналами 31, выполненными в центрирующих стержнях 21. При этом каналы 31 в центрирующих стержнях 21 с помощью каналов 27 и 28, выполненных в нижнем элементе 10 измельчения, сообщаются с каналами 23 и 24, выполненными в приводном валу 5, установленном по оси камеры 2 измельчения. Ввод хладоагента в канал 23 приводного вала 5 осуществляется с помощью неподвижной муфты 32, закрепленной с помощью уплотнительных колец 33 на верхнем конце вала 5. Вывод хладоагента из вала 5 по каналу 24 осуществляется с помощью аналогичной неподвижной муфты 34, закрепленной с помощью уплотнительных колец 35 на нижнем конце вала 5. Электромагнитные катушки 14 и 22, установленные в теле криволинейных спиц 13 и 18 элементов 9 и 10 измельчения, представляют собой металлические кольца 36, имеющие кольцевую выемку 37, в которой уложены проволочные витки 38 электромагнитной катушки. Витки 38 катушки имеют электрические выводы 39, которые соединены с помощью электрических приводов с источником электропитания (не показано).

Устройство работает следующим образом.

Куски измельчаемого упругого материала с металлическими включениями (например, фрагменты изношенных автомобильных шин с проволочным металлическим кордом) непрерывно подается с помощью транспортера (не показан) в загрузочный бункер 3 и из него в камеру 2 измельчения с вращающимися элементами 9 и 10 измельчения и заполняют свободное пространство камеры 2 между криволинейными спицами 13 и 18 элементов измельчения 9 и 10. Если устройство работает в режиме, когда элементы 9 и 10 измельчения вращаются в противоположных направлениях на приводных валах 5 и 7, то куски измельчаемого материала, вовлекаемые во вращательное движение криволинейными спицами 13 и 18 в зонах, ограниченных этими спицами, также перемещаются в противоположных направлениях, сталкиваясь друг с другом на границах раздела этих зон. При этом происходит самоизмельчение кусков измельчаемого материала. Создаваемое с помощью электромагнитных катушек 14 и 22, размещенных в теле криволинейных спиц 13 и 18 (фиг.2 и 4), пульсирующее магнитное поле заставляет частицы материала, содержащие ферромагнитные металлические включения, совершать возвратно-поступательные перемещения, сопровождающиеся трением частиц материала друг о друга. Это приводит не только к дополнительному измельчению частиц материала, но и к отделению металлических включений от сопряженных с ними частиц упругого материала (резины).

При прохождении под действием сил гравитации частиц измельчаемого материала в свободных проемах камеры 2 измельчения сверху вниз эти частицы переходят из зон, в которых они вращаются в одном направлении, увлекаемые криволинейными спицами 18 элементов 10 измельчения, в зоны, в которых они вращаются в противоположном направлении, увлекаемые криволинейными спицами 13 элементов 9 измельчения. Этот переход из зоны в зону сопровождается столкновением частиц материала, вращающихся в противоположных направлениях, которое вызывает измельчение частиц материала с выделением кинетической энергии в виде тепла. Дополнительное возвратно-поступательное перемещение частиц, обусловленное воздействием пульсирующего магнитного поля на ферромагнитные частицы материала, также сопровождается выделением тепла. Выделяемое при измельчении материала тепло отводится из устройства с помощью хладоагента (воды), циркулирующего по каналам приводного вала, а также каналам в элементах 9 и 10 измельчения и центрирующих стержней 21. Измельченный до заданной степени дискретности материал выводится из нижней части камеры 2 измельчения через штуцер 4 в накопительный бункер или транспортер (не показаны). При этом если измельчению подвергаются, например, фрагменты изношенных шин, то в порошке, получаемом в результате измельчения, резиновая крошка полностью отделена от частиц металла и частиц кордового волокна, что облегчает сепарацию составляющих этого материала на последующих стадиях утилизации шин. Степень измельчения материала регулируется путем изменения скорости вращения элементов 9 и 10 измельчения и напряженности пульсирующего магнитного поля, создаваемого питаемыми электрическим током электромагнитными катушками 14 и 22, установленными во вращающихся элементах 9 и 10 измельчения.

Аналогичный механизм измельчения упругих материалов с металлическими включениями обеспечивается и в режиме работы устройства, когда элементы 9 и 10 измельчения вращаются в одном направлении, но с разной скоростью (частотой вращения).

Во всех вариантах выполнения устройства и режимах его работы процессу тонкого измельчения фрагментов изношенных автомобильных шин предшествует процесс грубого измельчения исходных шин на фрагменты, который преимущественно осуществляется механическим способом с использованием известных средств.

Изобретение относится к устройствам для измельчения материалов, в которых измельчение достигается за счет столкновения частей материала друг с другом, и может быть использовано для измельчения фрагментов изношенных шин с получением порошка, включающего резиновую крошку, частицы металла и кордового волокна, которые отделяются друг от друга. Устройство для измельчения эластичных материалов с металлическими включениями, преимущественно фрагментов изношенных шин содержит корпус, цилиндрическую камеру измельчения, загрузочный бункер для подачи измельчаемого материала в камеру измельчения, штуцер для вывода измельченного материала из камеры измельчения. Элементы измельчения, выполненные в виде тел вращения, соосно расположены друг над другом и кинематически связаны с приводами. Элементы измельчения выполнены в виде двух концентрично расположенных колец, соединенных между собой криволинейными спицами, в теле которых размещены электромагнитные катушки, питаемые электрическим током. Внутренние кольца части элементов измельчения закреплены на приводном валу, установленном по оси камеры измельчения, а внутренние кольца другой части элементов измельчения чередуются с элементами измельчения первой части по высоте камеры измельчения и образуют кольцевой зазор с приводным валом, установленным по оси камеры. Внешние кольца элементов измельчения соединены с помощью проушин с центрирующими стержнями, расположенными с внешней стороны этих колец и соединенными с полым приводным валом, охватывающим приводной вал, установленный по оси камеры. Изобретение позволяет полностью отделить резиновую крошку от частиц металла и кордового волокна. 5 з.п. ф-лы, 6 ил.

| Устройство для синхронизации | 1933 |

|

SU39838A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ИСПОЛЬЗОВАННЫХ АВТОПОКРЫШЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2072263C1 |

| RU 93053890 A, 20.05.1996 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ИСПОЛЬЗОВАННЫХ АВТОПОКРЫШЕК | 1998 |

|

RU2143950C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ И МЕЛЬНИЦА ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 1996 |

|

RU2102149C1 |

| US 3715082 A, 06.02.1973. | |||

Авторы

Даты

2006-08-10—Публикация

2004-11-18—Подача