Изобретение относится к промышленной акустике, в частности к широкополосному шумоглушению, и может быть использовано во всех отраслях народного хозяйства при шумоглушении производственного оборудования методом звукопоглощения.

Наиболее близким техническим решением по технической сущности и достигаемому результату является акустический экран и способ его изготовления по а.с. СССР N 348755, кл. Р 01 N 1/04, 1970 г. [1], содержащий перфорированную стенку и звукопоглощающий слой, в котором со стороны стенки выполнены пирамидальные ячейки с вершинами, обращенными внутрь слоя.

Недостатком технического решения, принятого в качестве прототипа, является изготовление ячеек с невысокой эффективностью шумоглушения за счет сравнительно невысокого коэффициента звукопоглощения.

Технический результат - повышение эффективности шумоглушения за счет повышения коэффициента звукопоглощения путем изготовления ячеек, увеличивающих поверхность звукопоглощения при сохранении габаритных размеров прототипа.

Это достигается тем, что в способе изготовления ячеек в звукопоглощающем материале акустического экрана, заключающемся в том, что ячейки, образованные телами вращения, выполняют со стороны перфорированной стенки путем формования звукопоглощающего материала инструментом, имеющим конгруэнтную форму с формой ячейки, причем формование ячеек осуществляют в два этапа: сначала образуют базовые поверхности, а потом дополнительные, в качестве инструмента для формования используют пуансон, повторяющий форму ячейки, с приводом его вертикального перемещения, содержащий дополнительно конический шток, который взаимодействует с конической внутренней поверхностью, выполненной в пуансоне с одинаковой со штоком конусностью, а в стенке пуансона выполнены цилиндрические отверстия, в которых размещены подпружиненные относительно стенки дополнительные формовочные элементы, причем пружина сжатия одним концом упирается в кольцевой буртик, выполненный в отверстии, а другим взаимодействует со стопорной шайбой на конце дополнительного формовочного элемента, состоящего из двух частей - цилиндрической и в виде тела вращения, соединенных между собой, причем образование указанной дополнительной поверхности резанием осуществляют твердосплавными дополнительными формовочными элементами при вращательном движении пуансона, а образование указанной дополнительной поверхности выжиганием или выплавлением осуществляют с использованием нагрева дополнительных формовочных элементов.

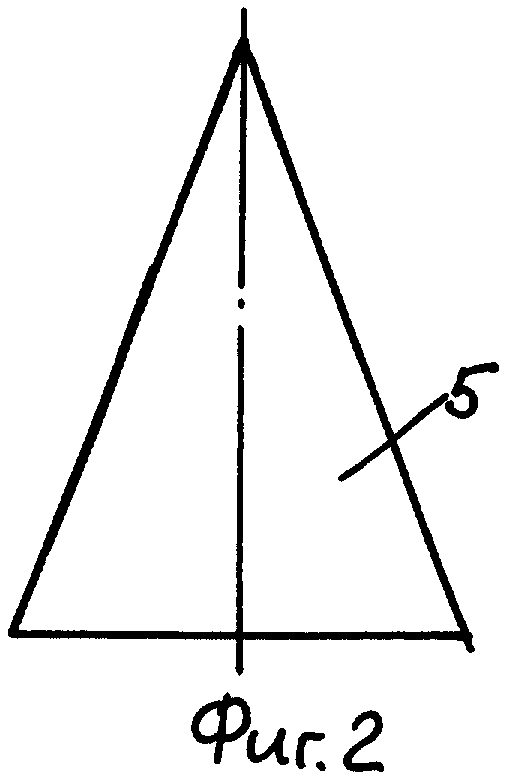

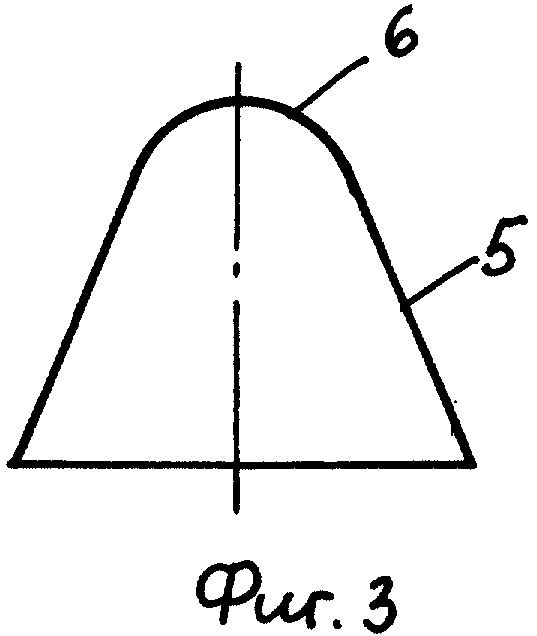

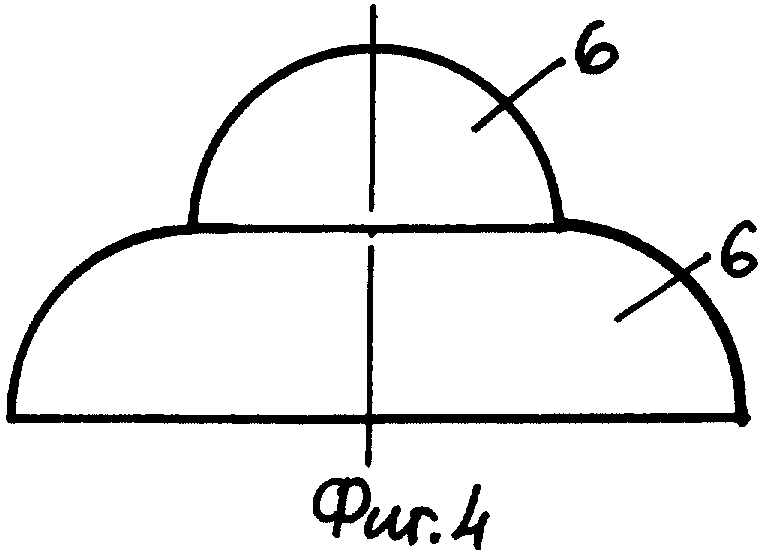

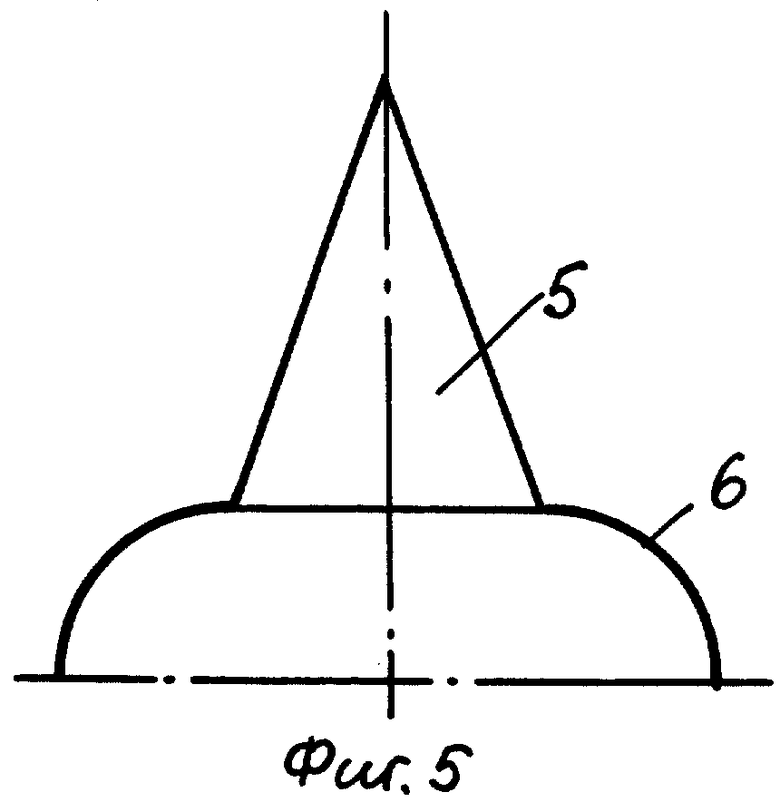

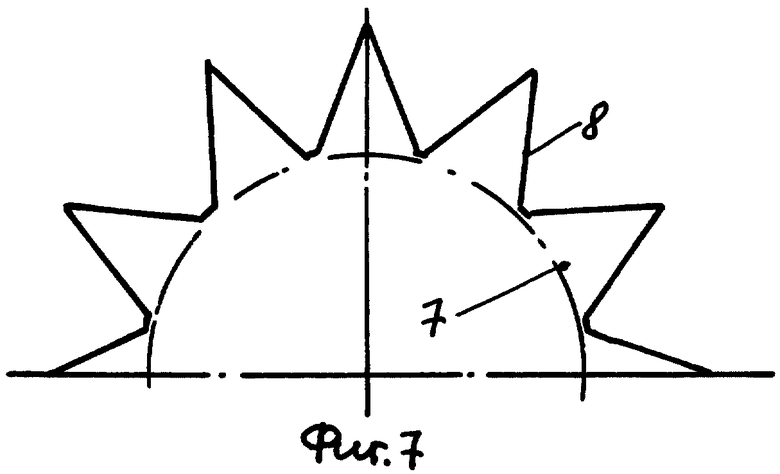

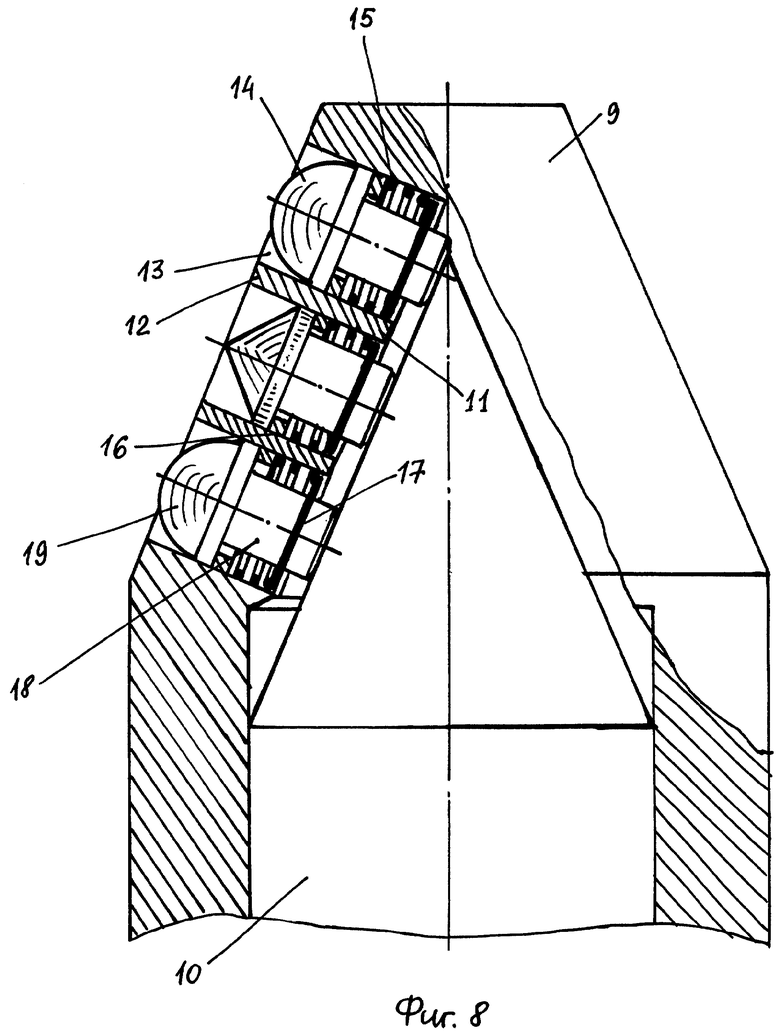

На фиг. 1 изображен акустический экран в разрезе, который является объектом выполнения предложенного способа; на фиг.2-7 - варианты выполнения ячеек телами вращения и сложными фигурами на базе тел вращения с дополнительными поверхностями, на фиг. 8 представлен инструмент для осуществления способа изготовления ячеек в материале акустического экрана.

Способ изготовления ячеек 4 в звукопоглощающем материале 3 акустического экрана, изображенного на фиг. 1, с вариантами ячеек, представленными на фиг.2-7, заключается в том, что ячейки 4, образованные телами вращения выполняют со стороны перфорированной стенки 2 путем формования звукопоглощающего материала 3 инструментом, представленным на фиг.8 и имеющим конгруэнтную форму с формой ячейки, причем формование ячеек осуществляют в два этапа: сначала образуют базовые поверхности, например 5, 6, 7, а потом дополнительные 8. В качестве инструмента для формования (фиг.8) используют пуансон 9, повторяющий форму ячейки 4, с приводом его вертикального перемещения, содержащий дополнительно конический шток 19, который взаимодействует с конической внутренней поверхностью 11, выполненной в пуансоне с одинаковой со штоком конусностью, а в стенке 12 пуансона 9 выполнены цилиндрические отверстия 13, в которых размещены подпружиненные относительно стенки дополнительные формовочные элементы 14, причем пружина 15 сжатия одним концом упирается в кольцевой буртик 16, выполненный в отверстии 13, а другим взаимодействует со стопорной шайбой 17 на конце дополнительного формовочного элемента, состоящего из двух частей - цилиндрической 18 и в виде тела вращения 19, соединенных между собой.

Образование указанной дополнительной поверхности резанием (на чертеже не показано) при условии твердого звукопоглощающего слоя 3 осуществляют твердосплавными дополнительными формовочными элементами при вращательном движении пуансона. Образование указанной дополнительной поверхности выжиганием или выплавлением осуществляют с использованием нагрева (на чертеже не показано) дополнительных формовочных элементов.

Акустический экран полученный вышеописанным способом, состоит из гладкой 1 и перфорированной 2 стенками, между которыми расположен звукопоглощающий слой 3, в котором со стороны перфорированной стенки выполнены ячейки 4 с вершинами, обращенными внутрь слоя. Ячейки 4 могут быть образованы сложными фигурами, например конической 5 и сферической 6, как показано на фиг.5 или 6, где на конической поверхности 7 как на базовой выполнены дополнительные поверхности 8 в виде полусфер, конусов и т.п., причем расположение их на базовой поверхности может чередоваться как по меридиальным, так и по экваториальным сечениям.

Акустический экран, полученный вышеописанным способом, работает так. Звуковая энергия, пройдя через перфорированную стенку 2, попадает на стенки ячеек 4, выполненных в звукопоглощающем слое 3 (который может быть как мягким, например из базальтового или стеклянного волокна, так и жестким, например типа "акмигран" и т.п.), суммарная площадь звукопоглощения которых в несколько раз превышает площадь стенки 2. Переход звуковой энергии в тепловую (диссипация, рассеивание энергии) происходит в порах звукопоглотителя, представляющих собою модель резонаторов "Гельмгольца", где потери энергии происходят за счет трения колеблющейся с частотой возбуждения массы воздуха, находящегося в горловине резонатора, о стенки самой горловины, имеющей вид разветвленной сети пор звукопоглотителя. Коэффициент перфорации перфорированной стенки 2 принимается равньм или более 0,25. Для предотвращения высыпания мягкого звукопоглотителя предусмотрена стеклоткань, например типа ЭЗ-100, расположенная между звукопоглотителем и перфорированной стенкой 2 (на чертеже не показано).

Предложенный авторами способ изготовления акустического экрана является эффективным способом борьбы с производственными шумами, причем он прост в обслуживании и изготовлении, а красивый орнамент ячеек создает эффект "психологической разгрузки".

| название | год | авторы | номер документа |

|---|---|---|---|

| АКУСТИЧЕСКАЯ ПЛИТА | 2004 |

|

RU2268966C1 |

| ЦИЛИНДРИЧЕСКИЙ ШТУЧНЫЙ ЗВУКОПОГЛОТИТЕЛЬ | 2005 |

|

RU2282003C1 |

| ЦИЛИНДРИЧЕСКИЙ РЕЗОНАНСНЫЙ ШТУЧНЫЙ ЗВУКОПОГЛОТИТЕЛЬ | 2005 |

|

RU2303679C2 |

| МНОГОСЕКЦИОННЫЙ ГЛУШИТЕЛЬ ШУМА ВЫХЛОПА | 2005 |

|

RU2280172C1 |

| КУБИЧЕСКИЙ ШТУЧНЫЙ ЗВУКОПОГЛОТИТЕЛЬ | 2005 |

|

RU2334062C2 |

| ГЛУШИТЕЛЬ ШУМА ВЫПУСКА | 2005 |

|

RU2280174C1 |

| ОДИНОЧНЫЙ ЗВУКОПОГЛОТИТЕЛЬ КОЧЕТОВА | 2014 |

|

RU2561849C1 |

| КОНИЧЕСКИЙ ШТУЧНЫЙ ЗВУКОПОГЛОТИТЕЛЬ | 2005 |

|

RU2282004C1 |

| АКУСТИЧЕСКИЙ ЭКРАН КОЧЕТОВЫХ | 2005 |

|

RU2341625C2 |

| КОМБИНИРОВАННЫЙ ГЛУШИТЕЛЬ ШУМА | 2014 |

|

RU2568801C1 |

Изобретение относится к промышленной акустике, в частности к широкополосному шумоглушению, и может быть использовано во всех отраслях народного хозяйства при шумоглушении производственного оборудования методом звукопоглощения. Целью изобретения является повышение эффективности шумоглушения за счет повышения коэффициента звукопоглощения путем увеличения поверхностей звукопоглощения при сохранении габаритных размеров прототипа. Изготовление образованных телами вращения ячеек в звукопоглощающем материале акустического экрана выполняют со стороны перфорированной стенки путем формования звукопоглощающего материала инструментом, имеющим конгруэнтную форму с формой ячейки. Формование ячеек осуществляют в два этапа: сначала образуют базовые поверхности, а потом дополнительные. В качестве инструмента для формования ячеек используют пуансон, повторяющий форму ячейки, с приводом его вертикального перемещения. Инструмент содержит дополнительно конический шток, который взаимодействует с конической внутренней поверхностью, выполненной в пуансоне с одинаковой со штоком конусностью. В стенке пуансона выполнены цилиндрические отверстия, в которых размещены подпружиненные относительно стенки дополнительные формовочные элементы. Пружина сжатия одним концом упирается в кольцевой буртик, выполненный в отверстии, а другим взаимодействует со стопорной шайбой на конце дополнительного формовочного элемента, состоящего из двух частей - цилиндрической и в виде тела вращения, соединенных между собой. Технический результат - повышение эффективности шумоглушения за счет повышения коэффициента звукопоглощения путем изготовления ячеек, увеличивающих поверхность звукопоглощения при сохранении габаритных размеров прототипа. 2 з.п. ф-лы, 8 ил.

| СПОСОБ ДЕЗИНФЕКЦИИ БЕЛЬЯ | 1925 |

|

SU2838A1 |

| RU 2059772 C1, 10.05.1996 | |||

| Устройство для формования железобетонных изделий | 1989 |

|

SU1728018A1 |

| RU 2002606 C1, 15.11.1993 | |||

| Пкстотопреобразователь | 1977 |

|

SU634951A1 |

| МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2046964C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ С ФАСКОЙ | 1995 |

|

RU2080950C1 |

| ШТАМП ДЛЯ ПРОБИВКИ В БОКОВЫХ СТЕНКАХ ПОЛЫХ ИЗДЕЛИЙ ОТВЕРСТИЙ | 1985 |

|

SU1332636A1 |

| МОРОЗ И.И | |||

| Технология строительной керамики | |||

| - Киев: Литература по строительству и архитектуре УССР, 1961, с.91 | |||

| БОГОЛЕПОВ И.И. | |||

Авторы

Даты

2006-04-20—Публикация

2004-05-24—Подача