Изобретение относится к геоэкологии, в частности к переработке некондиционного сульфидного рудного материала, содержащего тяжелые металлы, и может быть использовано при складировании и обогащении рудного материала.

При обогащении бедных сульфидных медно-никелевых руд до 30% никеля, как основного полезного компонента, теряется с отвальными хвостами. При доизвлечении никеля флотационным способом потери цветных металлов в отвальные хвосты снижаются на 4-6%, однако качество товарного концентрата при этом ухудшается вследствие того, что в пенный продукт наряду с сульфидами цветных металлов извлекается значительное количество пирротина, присутствующего в руде. В итоге снижается производительность и возрастает стоимость последующего пирометаллургического передела концентрата. Пирротиновый концентрат может быть выделен при флотации в самостоятельный продукт с последующей его гидрометаллургической переработкой для доизвлечения никеля, меди и кобальта. Однако эффективность гидрометаллургической кислотной переработки концентрата невысока. При взаимодействии с кислотой наряду с сульфатами цветных металлов и железа образуются гидроксид железа и элементарная сера, которые, покрывая сульфидные зерна пленкой, препятствуют разложению концентрата. Геотехнологическая переработка хвостов обогащения сульфидных медно-никелевых руд, некондиционных разностей этих руд и пирротинового концентрата позволяет снизить безвозвратные потери цветных металлов при относительно низких экономических затратах. Однако при переработке некондиционного сульфидного рудного материала, содержащего в своем составе химически активные нерудные минералы в виде серпентинов и карбонатов, эффективность процесса снижается в результате взаимодействия кислых растворов цветных металлов с этими минералами.

Известен способ геотехнологической переработки некондиционного сульфидного рудного материала, содержащего тяжелые металлы, в частности никельсодержащих сульфидных пород (см. Патент РФ 2058483, МПК6 Е 21 С 41/26, 1996), включающий последовательное формирование дренажного слоя, обогащаемого слоя из глинистых никельсодержащих минералов, сорбирующих никель, таких как монтмориллонит, нонтронит, вермикулит, имеющих некомпенсированные заряды, и размещенного над дренажным и обогащаемым слоями выщелачиваемого слоя из некондиционных никельсодержащих сульфидных руд. В процессе гипергенеза, обусловленного атмосферной влагой и кислородом, происходит выщелачивание никеля из выщелачиваемого слоя, перевод его в раствор и осаждение никеля в обогащаемом слое с образованием техногенной руды. После осаждения никеля осуществляют его извлечение из обогащаемого слоя путем электродиализа или кислотного выщелачивания. Обогащаемый слой после извлечения никеля используют повторно.

Известный способ применим лишь в том случае, если в составе обогащаемого слоя присутствуют монтмориллонит, нонтронит, вермикулит, имеющие некомпенсированный заряд, а выщелачиваемый слой включает химически малоактивные нерудные минералы никельсодержащих сульфидных руд. Кроме того, в известном способе после завершения формирования техногенной руды в обогащаемом слое необходимо удалять вышележащий выщелачиваемый слой для извлечения никеля из техногенной руды. Это сопряжено со значительными затратами, потерей части техногенной руды и ее разубоживанием, что снижает эффективность способа и уменьшает содержание никеля в техногенной руде.

Известен также способ геотехнологической переработки некондиционного сульфидного рудного материала, содержащего тяжелые металлы, в частности хвостов обогащения сульфоарсенидных руд (см. Патент РФ №2047770, МПК6 Е 21 С 41/26, 1995), включающий последовательное формирование слоев: антифильтрационного, дренажного, обогащаемого слоя хвостов с высоким содержанием кобальта и никеля в смеси с минералом-осадителем, предпочтительно шмальтином, и выщелачиваемого слоя с низким содержанием кобальта и никеля в смеси с минералом-интенсификатором электрохимического растворения сульфидов металлов, в качестве которого используют пирит или галенит. Поверхность выщелачиваемого слоя обрабатывают растворяющим реагентом, в результате чего происходит электрохимическое растворение кобальта и никеля, миграция металлоносных растворов из выщелачиваемого слоя и осаждение этих цветных металлов в обогащаемом слое.

Для осуществления данного способа необходимо смешивать обогащаемый слой со шмальтином, а выщелачиваемый слой - с пиритом или галенитом, что усложняет способ. Если в выщелачиваемом слое присутствуют химически активные минералы типа серпентинов, то значительная часть никеля, перешедшего в раствор, будет связываться серпентинами вследствие обменной реакции между раствором и этими минералами. Использование специального растворяющего реагента для обработки выщелачиваемого слоя усложняет и удорожает способ. Кроме того, при последующей переработке полученной техногенной руды необходимо удалять и складировать отработанный выщелачиваемый слой и отделять руду от подстилающего дренажного слоя. Это сопряжено со значительными затратами, ведет к потере части техногенной руды и ее разубоживанию, что снижает эффективность способа и уменьшает содержание в техногенной руде цветных металлов.

Настоящее изобретение направлено на повышение эффективности способа переработки некондиционного сульфидного рудного материала, содержащего в своем составе тяжелые металлы и химически активные нерудные минералы, за счет упрощения и удешевления способа при обеспечении повышенного содержания цветных металлов в получаемой техногенной руде.

Технический результат достигается тем, что в способе геотехнологической переработки некондиционного сульфидного рудного материала, содержащего тяжелые металлы, включающем формирование отвала из ряда слоев: антифильтрационного, дренажного, обогащаемого, содержащего минерал-осадитель, и выщелачиваемого слоя, содержащего некондиционный рудный материал с сульфидами тяжелых металлов, минералом-интенсификатором растворения и нерудными минералами, активирование выщелачиваемого слоя с переводом тяжелых металлов в раствор и их осаждение в обогащаемом слое, согласно изобретению в выщелачиваемом слое нерудные минералы являются химически активными, слои располагают под углом к горизонту, достаточным для образования стока, обогащаемый слой размещают вне выщелачиваемого и дренажного слоев в направлении стока и сообщают с дренажным слоем через боковую поверхность последнего, причем в выщелачиваемом слое в качестве минерала-интенсификатора растворения используют пирротин, а в обогащаемом слое в качестве минерала-осадителя используют серпентин.

Технический результат достигается также тем, что в качестве некондиционного сульфидного рудного материала выщелачиваемого слоя используют хвосты перечистных операций при обогащении медно-никелевых руд, пирротиновый концентрат, некондиционные медно-никелевые руды и некондиционные оруденелые филлиты, при этом сульфидный рудный материал содержит в качестве химически активных нерудных минералов серпентины и карбонаты, а перед формированием выщелачиваемого слоя рудный материал обесшламливают с отделением класса мельче 0,025 мм.

Технический результат достигается также и тем, что обогащаемый слой формируют из некондиционного сульфидного рудного материала с содержанием серпентина не менее 60%, при этом рудный материал предварительно обжигают при температуре 620-680°С.

Технический результат достигается и тем, что обогащаемый слой размещают внутри ряда продольных секций, установленных по простиранию обогащаемого слоя.

На достижение технического результата направлено также то, что слои располагают под углом 2-6°.

На достижение технического результата направлено также и то, что активирование выщелачиваемого слоя осуществляют путем его периодического принудительного или естественного увлажнения водой.

Присутствие в выщелачиваемом слое химически активных нерудных минералов обусловлено минеральным составом медно-никелевых руд Печенгского рудного поля. Химически активные минералы представлены в них преимущественно серпентинами - серпофитом, хризотилом, антигоритом и в меньшей степени карбонатами - кальцитом и доломитом.

В качестве некондиционного сульфидного рудного материала выщелачиваемого слоя используют порознь или в различном сочетании богатые пирротином серпентинсодержащие разности отвальных продуктов: хвосты перечистных операций при обогащении медно-никелевых руд, специально получаемый пирротиновый концентрат, некондиционные медно-никелевые руды и некондиционные оруденелые филлиты.

Высокое содержание пирротина в выщелачиваемом слое необходимо для создания кислой реакции растворов, присутствующих в межзерновом поровом пространстве, и для интенсификации растворения тяжелых металлов. При содержании сульфидов менее 20% кислые соли и свободная серная кислота, образующиеся при окислении сульфидов, полностью нейтрализуются серпентиновыми и карбонатными минералами. Это наблюдается, в частности, в хранилищах хвостов обогащения медно-никелевых руд, где сульфиды составляют около 5%, а величина рН поровых растворов находится в пределах 7,8-8,5. При таких значениях рН более 70% перешедшего в раствор никеля осаждается серпентиновыми минералами за счет обменной реакции между раствором и минералами.

Обесшламливание некондиционного сульфидного рудного материала перед формированием выщелачиваемого слоя с отделением класса мельче 0,025 мм способствует уменьшению времени фильтрации. Обычно равновесие системы серпентиновый минерал - раствор достигается через 1-2 месяца. В этой связи, чем выше скорость фильтрации и, следовательно, меньше время взаимодействия раствора с твердой фазой, тем меньше потери металлов по причине перехода никеля и кобальта в силикатную форму. Экспериментально установлено, что время взаимодействия раствора с твердой фазой не должно превышать 1 суток. Толщина выщелачиваемого слоя зависит от коэффициента фильтрации рудного материала. Толщину слоя выбирают с таким расчетом, чтобы образующийся раствор полностью просочился в дренажный слой в течение 1 суток.

Расположение слоев под углом к горизонту, достаточным для образования стока, позволяет обеспечить миграцию металлоносных растворов никеля, меди и кобальта в заданном направлении. Величина угла наклона слоев 2-6° обусловлена оптимальными условиями образования стока. При угле наклона ниже 2° не образуется естественного стока растворов, а при наклоне более 6° могут возникать оползневые явления и связанное с этим нарушение работы техногенного объекта.

Размещение обогащаемого слоя вне выщелачиваемого и дренажного слоев в направлении стока и сообщение его с дренажным слоем через боковую поверхность последнего позволяет осаждать в обогащаемом слое растворенные тяжелые металлы и обеспечивает облегченный доступ к полученной техногенной руде при ее последующей переработке. Это способствует снижению материальных и трудовых затрат и позволяет избежать потерь и разубоживания техногенной руды минеральными компонентами выщелачиваемого и дренажного слоев, повышает содержание в техногенной руде цветных металлов.

Обогащаемый слой может быть размещен внутри ряда продольных секций, установленных по простиранию обогащаемого слоя. Протяженность обогащаемого слоя по длине, а значит, и длину продольных секций задают из соображений максимально возможного концентрирования полезных компонентов и обеспечения их высокого содержания в техногенной руде. Для оптимального сочетания этих требований целесообразно разделять продольные секции по их длине на ряд в общем и целом одинаковых участков. При этом на участке обогащаемого слоя, ближайшем к боковой поверхности дренажного слоя, обеспечивается высокое содержание тяжелых металлов, а на участке обогащаемого слоя, удаленном от нее, - снижение их концентрации в растворе до ПДК.

Использование в обогащаемом слое серпентина в качестве минерала-осадителя обусловлено тем, что при его взаимодействии с сульфатным раствором происходит осаждение тяжелых металлов в результате обменной реакции с переходом в раствор ионов магния. Поскольку серпентин является основным нерудным минералом перерабатываемого некондиционного сульфидного рудного материала (содержание серпентина 50-80%), экономически целесообразно использовать в качестве обогащаемого слоя непосредственно сульфидный рудный материал, содержащий тяжелые металлы. Для эффективного протекания операции осаждения металлов в обогащаемом слое необходимо, чтобы содержание серпентина было не менее 60%. При этом рудный материал предпочтительно использовать после предварительного обжига при температуре 620-680°С. Термоактивация резко повышает химическую активность серпентиновых минералов, что позволяет увеличить извлечение цветных металлов в обогащаемый слой. Обжиг при температуре менее 620°С не приводит к возникновению мета-стабильной химически активной фазы, а при температуре более 680°С начинается экзотермический процесс образования форстерита.

Активирование выщелачиваемого слоя путем его периодического принудительного или естественного увлажнения водой приводит к тому, что в нем начинаются процессы электрохимического окисления сульфидов тяжелых металлов до их сульфатов. Интенсификации окисления способствует попеременное увлажнение - высыхание выщелачиваемого слоя. В этих условиях поверхность минеральных зерен покрыта тонкой пленкой водного раствора, что обеспечивает доступ кислорода к окисляемым минералам и ускоряет электрохимическое окисление сульфидов. Образующиеся легкорастворимые сульфаты железа, никеля, кобальта и меди при следующем цикле увлажнения переходят в раствор.

Для более четкого понимания изобретения на прилагаемых чертежах приведена принципиальная схема способа согласно изобретению, где изображено:

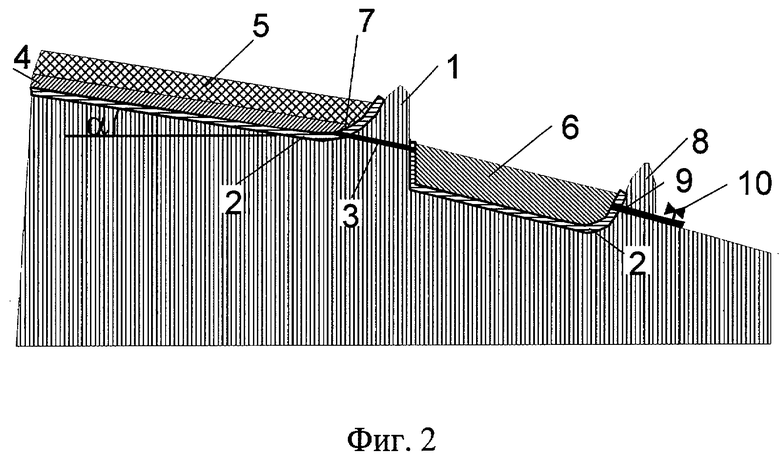

Фиг.1 - схема геотехнологической переработки некондиционного сульфидного рудного материала со свободным расположением обогащаемого слоя, вид сверху;

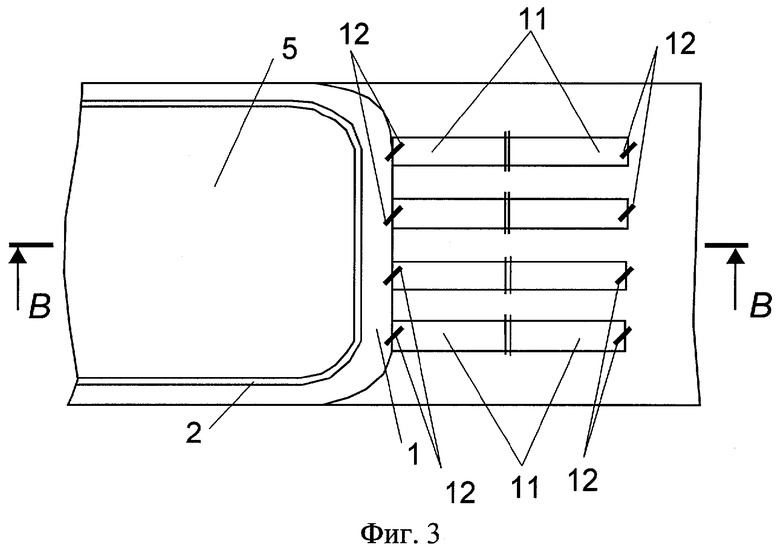

Фиг.2 - разрез по А-А на Фиг.1;

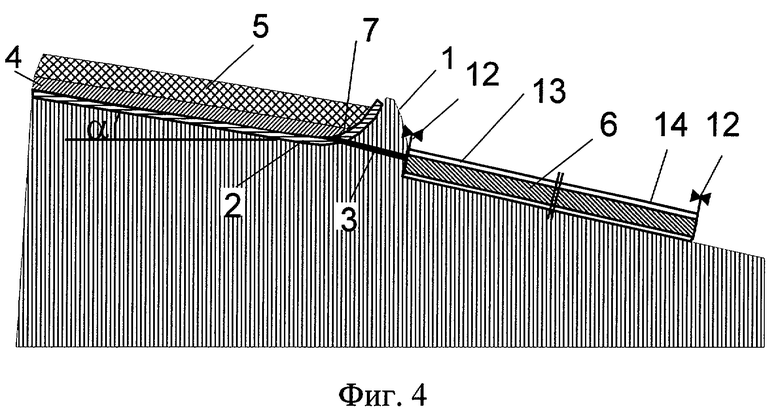

Фиг.3 - схема геотехнологической переработки некондиционного сульфидного рудного материала с расположением обогащаемого слоя внутри продольных секций, вид сверху;

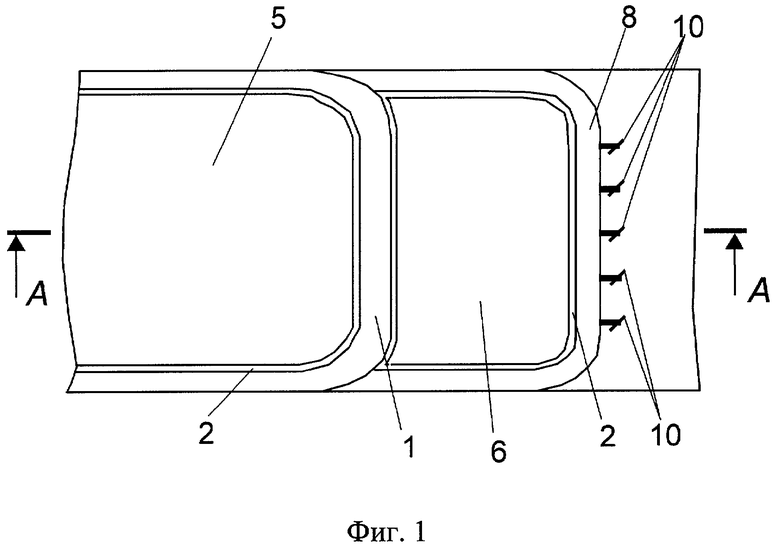

Фиг.4 - разрез по В-В на Фиг.3.

Способ согласно изобретению осуществляют следующим образом. Формируют отвал с уклоном α=2-6° для стока растворов (см. Фиг.1, 2), ограниченный по периметру первой дамбой 1. На поверхности отвала размещают антифильтрационный слой 2 из глины или полиэтиленовой пленки. Этот слой 2 предохраняет от попадания металлоносных растворов в поверхностные и подземные воды и его распространяют на тело дамбы 1, в котором выполняют гидроизолированные каналы 3 для стока растворов, образующихся в процессе выщелачивания. На конце каналов 3 предусмотрены задвижки для регулирования стока (на Фиг.1, 2 не показаны). На антифильтрационный слой 2 укладывают дренажный слой 4, состоящий из дробленых пород, например вскрышных, песчаной или гравийной крупности, не содержащих химически активных минералов. На дренажный слой 4 укладывают путем намывания выщелачиваемый слой 5 из некондиционного сульфидного рудного материала, содержащего химически активные серпентины и карбонаты и пирротин в качестве минерала-интенсификатора растворения. Сульфидный рудный материал предварительно обесшламливают с отделением класса мельче 0,025 мм. Дренажный слой 4 сообщен с обогащаемым слоем 6, в котором в качестве минерала-осадителя используют серпентин. Обогащаемый слой 6 размещают на антифильтрационном слое 2 таким образом, что он сообщен с дренажным слоем через его боковую поверхность 7 посредством каналов 3 (см. Фиг.2). Обогащаемый слой 6 формируют из некондиционного сульфидного рудного материала с содержанием серпентина не менее 60%, при этом рудный материал предварительно обжигают при температуре 620-680°С. Обогащаемый слой 6 ограничивают второй дамбой 8, снабженной в основании каналами 9, на конце которых предусмотрены задвижки 10 для регулирования стока. Антифильтрационный слой 2 распространяют на тело второй дамбы 8. Протяженность обогащаемого слоя по длине выбирают, как это было сказано выше, из соображений максимально возможного концентрирования полезных компонентов в виде цветных металлов и обеспечения их высокого содержания в техногенной руде. Возможен вариант размещения обогащаемого слоя 6 внутри ряда продольных секций 11 (см. Фиг.3, 4), установленных по простиранию обогащаемого слоя так, что секции 11 на входе сообщены через каналы 3 с боковой поверхностью 7 дренажного слоя 4. Продольные секции 11 имеют на концах задвижки 12 для регулирования стока. Секции 11 могут иметь круглое или прямоугольное сечение и их целесообразно разделять по длине на ряд одинаковых участков 13, 14. При этом на участке 13, ближайшем к боковой поверхности 7 дренажного слоя 4, обеспечивают максимальное содержание цветных металлов в техногенной руде, а на участке 14 обеспечивают остаточную концентрацию тяжелых металлов в растворе до ПДК.

После формирования отвала осуществляют активирование выщелачиваемого слоя 5 путем его периодического принудительного или естественного увлажнения водой. В результате активирования в выщелачиваемом слое 5 начинается электрохимическое окисление сульфидов тяжелых металлов до их сульфатов. Образующиеся при окислении легкорастворимые сульфаты железа, никеля, кобальта и меди переходят в раствор, который перетекает в нижележащий дренажный слой 4, проходит через него и, перемещаясь по поверхности антифильтрационного слоя 2 в направлении уклона, поступает через каналы 3 для стока раствора в обогащаемый слой 6. Здесь раствор взаимодействует с серпентином, в результате чего происходит повышение рН раствора и осаждение тяжелых металлов с образованием техногенной руды. После накопления полезных компонентов техногенную руду извлекают и формируют новый обогащаемый слой. Техногенную руду направляют на переработку, которую осуществляют известными гидрометаллургическими или пирометаллургическими способами. После завершения полного окисления сульфидов отработанный выщелачиваемый слой 5 оставляют на месте и закрепляют, например, битумной или латексной эмульсией. На него укладывают новый дренажный и новый выщелачиваемый слои и повторяют цикл переработки. Процесс продолжают до полного заполнения отвала.

Указанные выше особенности и преимущества заявляемого изобретения могут быть более наглядно пояснены нижеследующими Примерами.

Пример 1. Осуществляют на модели геотехнологическую переработку некондиционного сульфидного рудного материала в виде хвостов обогащения медно-никелевых руд Печенгского рудного поля с содержанием химически активных минералов - серпентинов 63% и карбонатов 2%. Хвосты обогащения, содержащие, мас.%: Ni - 0,17, Cu - 0,09, Со - 0,0081, Fe - 12,2 и MgO - 28,2, обесшламливают с отделением класса мельче 0,025 мм. Обесшламленные хвосты используют в качестве материала выщелачиваемого слоя отвала. Состав материала выщелачиваемого слоя, мас.%: Ni - 0,235, Cu - 0,103, Со - 0,0087, Fe - 14,1 и MgO - 29,9. Формируемый отвал имеет угол наклона слоев 2°. Отвал ограничен первой дамбой. В основании отвала размещают антифильтрационный слой, выполненный из полиэтиленовой пленки толщиной 0,1 см. Стенки первой дамбы с ее внутренней стороны гидроизолированы. На антифильтрационный слой укладывают дренажный слой толщиной 6 см, состоящий из дробленых вскрышных пород песчаной крупности, не содержащих химически активных минералов. На дренажном слое размещают выщелачиваемый слой сульфидного рудного материала, содержащего 15,2% пирротина. Выщелачиваемый слой имеет толщину 20 см. Протяженность выщелачиваемого, дренажного и антифильтрационого слоев до первой дамбы составляет по длине 700 см, а по ширине 40 см. Для стока раствора металлов, образующегося в процессе выщелачивания, дренажный слой в направлении стока сообщен через его боковую поверхность с обогащаемым слоем посредством 4 каналов, проходящих через тело первой дамбы. Обогащаемый слой толщиной 10 см формируют из некондиционного сульфидного рудного материала, содержащего 65% серпентина в качестве минерала-осадителя. Рудный материал предварительно обжигают при температуре 620°С. Обогащаемый слой размещают на антифильтрационном слое ниже первой дамбы по направлению стока. Обогащаемый слой ограничен второй дамбой, стенки которой с внутренней стороны гидроизолированы. Протяженность обогащаемого и антифильтрационного слоев до второй дамбы составляет по длине и ширине 40 см.

Активирование выщелачиваемого слоя осуществляют при температуре 20±2°С путем его периодического принудительного увлажнения водой при суточном расходе воды 400 л в течение 160 суток. Образующиеся при окислении легкорастворимые сульфаты железа, никеля, кобальта и меди переходят в раствор, который мигрирует из выщелачиваемого слоя в нижележащий дренажный слой, при этом рН раствора составляет 3,7. Раствор проходит через дренажный слой и, перемещаясь по поверхности антифильтрационного слоя в направлении уклона, поступает через каналы в теле первой дамбы в обогащаемый слой. Соотношение серпентина в обогащаемом слое и раствора составляет около 40 г на 1 литр раствора. В результате взаимодействия в обогащаемом слое серпентина и раствора содержание цветных металлов в техногенной руде составило, мас.%: Ni - 5,62, Cu - 2,16, Со - 0,18. Содержание этих металлов в техногенной руде возросло по отношению к исходному их содержанию в некондиционном рудном материале соответственно: в 24, 21 и 21 раз. Полученную руду направляют далее на переработку известным способом. Отработанный раствор на выходе из обогащаемого слоя имел остаточное содержание, мг/л: Ni - 2,04, Cu - 0,13, Со - 0,15, Fe - менее 0,1. Поскольку содержание тяжелых металлов превышает ПДК, отработанный раствор направляют на активирование выщелачиваемого слоя.

Пример 2. Процесс ведут в соответствии с условиями Примера 1. Отличие заключается в том, что формируемый отвал имеет угол наклона слоев 6°, обогащаемый слой формируют из некондиционного сульфидного рудного материала, содержащего 68% серпентина, рудный материал обжигают при температуре 680°С, а обогащаемый слой размещают внутри 4-х продольных трубчатых секций. Трубчатые секции имеют внутренний диаметр 5,6 см и разделены по длине на два одинаковых участка протяженностью 40 см каждый. На участке секций, ближайшем к боковой поверхности дренажного слоя, содержание цветных металлов в техногенной руде составило, мас.%: Ni - 11,30, Cu - 4,10, Со - 0,31. Содержание этих металлов в техногенной руде возросло по отношению к исходному их содержанию в некондиционном рудном материале соответственно: в 48, 40 и 36 раз. На участке секций, удаленном от боковой поверхности дренажного слоя, остаточная концентрация тяжелых металлов в растворе составила, мг/л: Ni - 0,009, Cu - 0,001, Со - 0,004, Fe - менее 0,1, что ниже ПДК. Отработанный раствор направляют на сброс в качестве сточных вод.

Из описания изобретения и Примеров видно, что заявляемый способ по сравнению с известным позволяет повысить эффективность переработки некондиционного сульфидного рудного материала, содержащего в своем составе химически активные нерудные минералы. Выделение обогащаемого слоя в отдельный слой, размещенный вне выщелачиваемого и дренажного слоев, а также подбор высокоэффективных природных реагентов в виде пирротина и серпентина в составе выщелачиваемого и обогащаемого слоев обеспечивает упрощение и удешевление способа при повышении содержания цветных металлов в техногенной руде по отношению к исходному их содержанию в некондиционном рудном материале. При этом в переработку вовлекаются наиболее опасные с экологической точки зрения техногенные продукты с доизвлечением из них цветных металлов при одновременном снижении нагрузки на окружающую среду. Кроме того, в отличие от известного способа отработанный выщелачиваемый слой после завершения процесса переработки может быть оставлен на месте формирования отвала, что повышает экономичность технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ НЕКОНДИЦИОННОГО СУЛЬФИДНОГО РУДНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО ТЯЖЕЛЫЕ МЕТАЛЛЫ | 2007 |

|

RU2338063C1 |

| СПОСОБ ГЕОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ НЕКОНДИЦИОННОГО СУЛЬФИДНОГО РУДНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2012 |

|

RU2502869C2 |

| СПОСОБ ВНУТРИОТВАЛЬНОГО ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ НЕКОНДИЦИОННЫХ РУД | 1994 |

|

RU2087715C1 |

| Способ переработки сульфидного медно-никелевого сырья | 2022 |

|

RU2788281C1 |

| СПОСОБ ЛОКАЛИЗАЦИИ МИГРИРУЮЩИХ МЕТАЛЛОВ В ОТВАЛАХ | 1992 |

|

RU2085741C1 |

| СПОСОБ КУЧНОГО ЭЛЕКТРОХИМИЧЕСКОГО ВЫЩЕЛАЧИВАНИЯ РУД | 1996 |

|

RU2110681C1 |

| СПОСОБ СЕЛЕКТИВНОГО СКЛАДИРОВАНИЯ ГОРНОЙ МАССЫ | 1991 |

|

RU2009321C1 |

| СПОСОБ КОМПЛЕКСНОГО ВНУТРИОТВАЛЬНОГО ОБОГАЩЕНИЯ И ДОИЗВЛЕЧЕНИЯ МЕТАЛЛОВ | 2006 |

|

RU2322580C1 |

| СПОСОБ СОЗДАНИЯ ТЕХНОГЕННЫХ МЕСТОРОЖДЕНИЙ | 1993 |

|

RU2065051C1 |

| СПОСОБ СЕЛЕКТИВНОГО ВНУТРИОТВАЛЬНОГО ОБОГАЩЕНИЯ ПОРОД | 1992 |

|

RU2065048C1 |

Изобретение относится к геоэкологии, в частности к переработке некондиционного сульфидного рудного материала, содержащего тяжелые металлы, и может быть использовано при складировании и обогащении рудного материала. Сущность изобретения заключается в следующем. На поверхности создаваемого отвала, имеющего уклон для стока растворов, формируют антифильтрационный и дренажный слои. На дренажном слое размещают выщелачиваемый слой из некондиционного рудного материала, содержащего сульфиды тяжелых металлов, пирротин в качестве минерала-интенсификатора растворения и химически активные нерудные минералы. В качестве некондиционного сульфидного рудного материала выщелачиваемого слоя используют хвосты перечистных операций при обогащении медно-никелевых руд, пирротиновый концентрат, некондиционные медно-никелевые руды и некондиционные оруденелые филлиты, при этом сульфидный рудный материал содержит в качестве химически активных нерудных минералов серпентины и карбонаты. Перед формированием выщелачиваемого слоя рудный материал обесшламливают с отделением класса мельче 0,025 мм. Слои располагают под углом к горизонту, равным 2-6°. Обогащаемый слой формируют из некондиционного сульфидного рудного материала, содержащего минерал-осадитель в виде серпентина в количестве не менее 60%, при этом рудный материал предварительно обжигают при температуре 620-680°С. Обогащаемый слой размещают вне выщелачиваемого и дренажного слоев в направлении стока и сообщают с дренажным слоем через боковую поверхность последнего. Возможно размещение обогащаемого слоя внутри ряда продольных секций, установленных по простиранию этого слоя. После формирования отвала осуществляют активирование выщелачиваемого слоя путем его периодического принудительного или естественного увлажнения водой с переводом тяжелых металлов в раствор, который поступает через специальные каналы для стока раствора в обогащаемый слой. Способ позволяет повысить эффективность переработки некондиционного сульфидного рудного материала, содержащего в своем составе химически активные нерудные минералы, за счет упрощения и удешевления способа при повышении содержания цветных металлов в получаемой техногенной руде. 5 з.п. ф-лы, 4 ил.

| RU 2058483 C1, 20.04.1996.SU 1724872 A1, 07.04.1992.RU 2094500 C1, 27.10.1997.RU 2083814 C1, 10.07.1997.RU 2060391 C1, 20.05.1996.RU 2026994 C1, 20.01.1995. |

Авторы

Даты

2006-04-20—Публикация

2004-11-29—Подача