Данное изобретение касается изделий из пористого звукопоглощающего керамического материала таких, как пористый звукопоглощающий кирпич, керамическая плитка и другие виды плит, для изготовления которых в качестве основного материала используется перлит, а также способа их производства.

Требованием к звукопоглощающему материалу, который входит в конструкции звукозащитных экранов для дорог, зданий и прочего, является поглощение ощущаемых человеком звуков диапазона частот 400-2000 Гц и среди них особенно диапазона 800-2000 Гц.

Издавна основными звукопоглощающими материалами были минеральные волокна такие, как стекловата и асбест, однако при увлажнении звукопоглощающие свойства минеральных волокон значительно снижаются, кроме того, с течением времени минеральные волокна деформируются под воздействием интенсивных потоков воздуха, легко шелушатся и рассыпаются, а под воздействием ультрафиолетовых лучей содержащаяся в них в качестве связующего смола разрушается. Существуют и другие недостатки.

Поэтому такие звукопоглощающие материалы покрывают защитной пленкой из смолы, помещают в металлические емкости и пр., что, однако, приводит к значительному повышению стоимости.

Также широко известным звукопоглощающим материалом является гипс, в котором проделывается большое количество сквозных отверстий. Однако сам гипс не обладает звукопоглощающими свойствами, а поскольку звуковая энергия поглощается за счет резонанса, образующегося в отверстиях, звукопоглощение может осуществляться только определенной частоты. Поэтому с тыльной стороны гипсовой плиты создается воздушная прослойка или помещается стекловата или другой дополнительный материал, что связано с затратами времени и труда.

С другой стороны, в качестве строительного материала, а также для оборудования печей могут использоваться также керамическая плитка и кирпич, полученные при помощи обжига, сырьем для которых являются кремниевые минералы. Кроме того, с целью защиты от шума в повседневной жизни, а также на производстве применяются различные керамические материалы.

Известен звукопоглощающий материал, в котором поры из полых частиц перлита или вспененного гранулированного полистирола сообщаются друг с другом (например, японская выложенная патентная заявка №4-240168).

Известно керамическое изделие, в котором промежутки между полыми стеклянными частицами заполнены зольной пылью (например, японская выложенная патентная заявка №11-49595).

Однако из-за отсутствия дешевого керамического материала, способного прекрасно поглощать звук, нельзя достичь снижения расходов на строительство.

Задачей данного изобретения является получение дешевого пористого прочного звукопоглощающего керамического материала в виде кирпича, плит и пр., способных прекрасно поглощать ощущаемые человеком звуки широкого диапазона от низких до высоких частот.

Согласно изобретению предлагаются пористый звукопоглощающий керамический материал и способ его производства.

Материал согласно изобретению обладает следующей структурой и составом.

Пористое звукопоглощающее керамическое изделие состоит из пористого пропускающего воздух керамического материала с насыпным удельным весом 0,3-1,5, для получения которого к 100 весовым частям перлита с диаметром зерна 0,10-8,00 мм добавляют 80-250 весовых частей, по меньшей мере, одного из следующих спеченных материалов: зольная пыль, шлак, кварц, лава, камни или глина в качестве основного материала и 5-30 весовых частей неорганического связующего, затем смесь спекают, при этом особенностью полученного звукопоглощающего керамического материала является то, что частицы вышеуказанного перлита делают материал пористым пропускающим воздух.

Пористое звукопоглощающее керамическое изделие состоит из пористого пропускающего воздух керамического материала с насыпным удельным весом 0,5-1,0, для получения которого к 100 весовым частям перлита с диаметром зерна 0,50-2,0 мм добавляют 100-200 весовых частей, по меньшей мере, одного из следующих спеченных материалов: зольная пыль, шамот, волластонит, шлак, кварц, лава, камни, глина, как основного материала, 10-20 весовых частей неорганического связующего, затем смесь спекают, при этом особенностью полученного звукопоглощающего керамического материала является то, что частицы вышеуказанного перлита делают материал пористым пропускающим воздух.

Пористое звукопоглощающее керамическое изделие состоит из пористого пропускающего воздух керамического материала с насыпным удельным весом 0,5-1,0, прочностью при изгибе 10-28 кгс/см2, прочностью на сжатие 40-90 кгс/см2, для получения которого к 100 весовым частям перлита с диаметром зерна 0,50-2,0 мм добавляют в качестве основного материала 100-200 весовых частей спеченной зольной пыли и 10-20 весовых частей неорганического связующего, затем смесь спекают, при этом особенностью полученного звукопоглощающего керамического материала является то, что частицы вышеуказанного перлита делают материал пористым пропускающим воздух.

Пористое звукопоглощающее керамическое изделие, описанное в одном из предыдущих пунктов, причем перлит представляет собой вспученный нагреванием перлит, к которому добавляется измельченный обсидиан или пехштайн.

Пористое звукопоглощающее керамическое изделие, описанное в одном из предыдущих пунктов, с добавлением к основному материалу 10-50 весовых частей стекла.

Пористое звукопоглощающее керамическое изделие, описанное в одном из предыдущих пунктов, причем перлит и/или основной материал кристаллизуется при добавлении агента, создающего центры кристаллизации.

Пористое звукопоглощающее керамическое изделие, описанное в одном из предыдущих пунктов, с добавлением к основному материалу 1-10 весовых частей, по меньшей мере, одного из коротковолокнистых материалов, таких как металлическое волокно, стекловолокно, углеродное волокно, керамическое волокно, минеральное волокно или нитевидные кристаллы.

Пористое звукопоглощающее керамическое изделие, описанное в одном из предыдущих пунктов, изготовленное в виде кирпича.

Пористое звукопоглощающее керамическое изделие, описанное в одном из предыдущих пунктов, изготовленное в виде различных плиток и плит.

Способ производства пористого звукопоглощающего керамического изделия из пористого керамического материала с сообщающимися порами и насыпным удельным весом 0,3-1,2 включает следующие операции: к 100 весовым частям перлита с диаметром зерна 0,10-3,5 мм добавляют 100-250 весовых частей, по меньшей мере, одного порошкообразного минерального вещества такого, как зольная пыль, шамот, волластонит, шлак, кварц, лава, скальный камень, шлам или глина, 5-30 весовых частей связующего, 10-50 весовых частей воды, полученную массу помещают в нужную форму, просушивают, после чего обжигают при температуре 900-1200°С.

Способ производства пористого звукопоглощающего керамического изделия из пористого керамического материала с сообщающимися порами и насыпным удельным весом 0,5-1,2 включает следующие операции: к 100 весовым частям перлита с диаметром зерна 0,50-2,0 мм добавляют 35-60 весовых частей, по меньшей мере, одного порошкообразного минерального вещества такого, как зольная пыль, шамот, волластонит, шлак, кварц, лава, скальный камень, шлам или глина, 10-25 весовых частей связующего, 20-45 весовых частей воды, после чего полученную массу помещают в необходимую форму, сжимают под давлением 8-15 кгс/см2, просушивают, после чего обжигают при температуре 950-1150°С.

Способ производства пористого звукопоглощающего керамического изделия из пористого керамического материала с сообщающимися порами и насыпным удельным весом 0,5-1, прочностью при изгибе 15-28 кгс/см2 и прочностью на сжатие 40-90 кгс/см2 включает следующие операции: к 100 весовым частям перлита с диаметром зерна 0,50-2,0 мм добавляют 35-60 весовых частей зольной пыли, 10-25 весовых частей связующего, 20-45 весовых частей воды, после чего полученную массу помещают в форму и сжимают под давлением 8-15 кгс/см2, просушивают, после чего обжигают при температуре 950-1150°С.

Способ производства пористого звукопоглощающего керамического изделия, описанный в одном из вышеизложенных пунктов, причем связующим является жидкое стекло.

Способ производства пористого звукопоглощающего керамического изделия, описанный в одном из вышеизложенных пунктов, причем в качестве агента для образования центров кристаллизации добавляют стекло.

Способ производства пористого звукопоглощающего керамического изделия, описанный в вышеизложенных пунктах, причем для проведения кристаллизации стекла осуществляют отпуск после обжига изделия.

Способ производства пористого звукопоглощающего керамического изделия, описанный в одном из вышеизложенных пунктов, причем связующее содержит органическое связующее.

Способ производства пористого звукопоглощающего керамического изделия, описанный в одном из вышеизложенных пунктов, причем изделие формуют с добавлением к 100 весовым частям зольной пыли с диаметром зерна 5-50 мкм 5-10 весовых частей, по меньшей мере, одного из таких материалов, как металлическое волокно, стекловолокно, углеродное волокно, керамическое волокно, минеральное волокно, органическое волокно или нитевидные кристаллы.

Способ производства пористого звукопоглощающего керамического изделия, описанный в одном из вышеизложенных пунктов, причем изделие изготовляют в виде кирпича.

Способ производства пористого звукопоглощающего керамического изделия, описанный в одном из вышеизложенных пунктов, причем изделию придают форму различных плиток или плит.

Ниже изобретение поясняется более подробно на примерах выполнения с привлечением чертежей, где

фиг.1 - графическое изображение характеристик звукопоглощения пористым звукопоглощающим кирпичом согласно изобретению,

фиг.2 - увеличенный внешний вид пористого звукопоглощающего керамического изделия согласно изобретению,

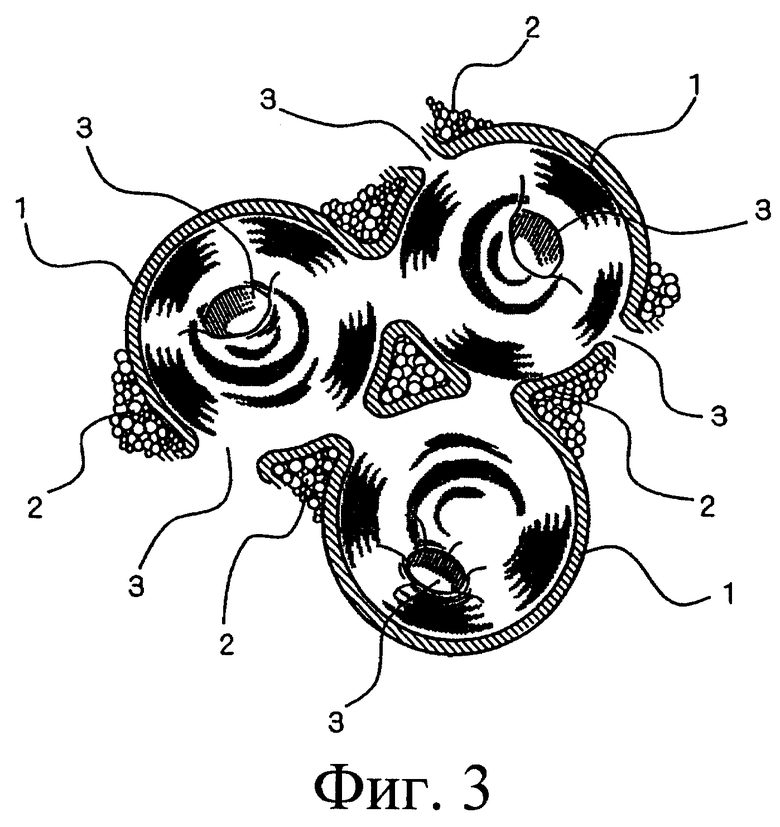

фиг.3 - увеличенное поперечное сечение пористого звукопоглощающего керамического изделия согласно изобретению.

Обозначения, используемые в описании:

1 - перлит;

2 - зольная пыль;

3 - капиллярные пропускающие воздух отверстия, расположенные между частицами перлита;

4 - щели, расположенные между частицами перлита;

5 - микроскопические щели между частицами зольной пыли, расположенными в основном материале.

Под воздействием давления пара, в который превращаются в процессе обжига при температуре 850-1100°С примеси воды, содержащиеся в измельченном обсидиане, скальных породах, пехштайне и др., частицы перлита, который используется в качестве главного сырьевого материала согласно данному изобретению, становятся шарообразной формы. Из-за присутствия глинозема керамического ряда материал легкий по весу, огнеустойчив и по сравнению, например, со стеклянными шариками обладает большой прочностью. Кроме того, вместо перлита можно использовать вспененный "shirasu".

Используемые в качестве основного сырья зольная пыль, шамот, волластонит, шлак, кварц, лава, скальный камень или глина при обжиге придают материалу высокие огнеустойчивые качества и прочность, в результате этого полученное пористое звукопоглощающее керамическое изделие является продукцией с высокими огнеупорными качествами, способной защищать от пожаров и т.п.

Например, зольная пыль является продуктом сгорания каменного угля, нефти и других веществ, получаемым в больших количествах при работе тепловых электростанций. В настоящее время существует малое число технологий использования этого материала, поэтому в различных областях проводятся интенсивные исследования по использованию этого материала, а именно возможность эффективного использования зольной пыли с диаметром зерна 5-50 мкм.

Зольная пыль состоит в основном из таких компонентов: SiO2 50-68%, Al2O3 20-35%, Fe2O3 2-7%, CaO 0,6-7%, MgO 0,2-2%, Na2O 0,1-2%, K2O 0,3-1,5% (потери при прокаливании 2-4%) и представляет собой некристаллическое вещество с диаметром полых сферических частиц 5-50 мкм.

Поэтому частицы зольной пыли обладают прекрасной подвижностью, высокой плотностью упаковки и спекаемостью.

В способе производства пористого звукопоглощающего керамического изделия согласно изобретению прежде всего к измельченному перлиту добавляют порошкообразную зольную пыль или подобный материал, затем небольшое количество связующего, например кукурузного крахмала, КМЦ, жидкого стекла или другого связующего, после чего под давлением получают кирпичи, плиты и другие изделия желаемой формы.

В качестве связующего используются обычные органические вещества, например кукурузный крахмал, КМЦ, альгинат натрия, ПВА, полиакриловая эмульсия, воск, содержащий спирт с несколькими атомами водорода, и пр. А для спекания частиц перлита и зольной пыли и пр. в качестве связующего эффективно используются такие гели неорганических веществ, как жидкое стекло, гель глинозема и пр. К тому же к связывающим неорганическим веществам таким, как жидкое стекло, гель глинозема или кварца, можно добавлять в небольших количествах стекло в порошкообразном виде.

Кроме того, для более сильного процесса кристаллизации можно добавить флюорит, серебро, золото, титан или цирконий, широко известные вещества, которые используются как агенты для образования центров кристаллизации при изготовлении кристаллического стекла.

При добавлении этих агентов кристаллизации после обжига во время охлаждения для качественного процесса кристаллизации необходимо контролировать процесс постепенного снижения температуры.

В результате этого получается пористый звукопоглощающий керамический материал, обладающий большой степенью прочности.

Кроме того, согласно изобретению для усиления прочности и повышения свойств звукопоглощения можно комбинировать различные волоконные вещества, например металлическое волокно, стекловолокно, углеродное волокно, все виды керамического волокна, нитевидных кристаллов.

Согласно изобретению желательно использовать порошкообразное сырье с такими параметрами зерна: зольная пыль с диаметром зерна 5-50 мкм, волластонит 40-70 мкм (силикат кальция), доменный шлак с диаметром зерна 10-100 мкм и мелкий кварцевый порошок - менее 1 мкм.

Связующее, в состав которого входит жидкое стекло, является сильным вяжущим компонентом для получения керамического материала, при воздействии которого происходит сильный процесс растворения и желирования частиц зольной пыли, и образуется студенистое вещество (желе), которое равномерно сворачивается по мере повышения температуры обжига, и при температуре обжига 850-1200°С происходит процесс спекания материала. Таким образом, связующее служит формообразующим компонентом при формовании керамического изделия, имеющего достаточно высокую прочность.

Степень вязкости связующего, в состав которого входит вышеупомянутое жидкое стекло, желательно контролировать при помощи добавления глины, например, порошкообразного каолина.

Ниже в качестве примера применения данного изобретения описывается процесс изготовления пористого звукопоглощающего кирпича.

Пример 1

(Используемое сырье)

A) перлит (вспученные при нагревании частицы обсидиана, средний диаметр зерна 1,5 мм) - 100 весовых частей;

B) зольная пыль (средний диаметр зерна 20 мкм) - 167 весовых частей;

C) жидкое стекло (градус Боме 36°, удельный вес 1,333) - 67 весовых частей.

(Процесс производства)

Производство пористого звукопоглощающего кирпича согласно изобретению состоит в следующем: (1) из вышеуказанного сырья изготовляется преформа, (2) помещается в форму для изготовления кирпича, (3) просушивается, (4) обжигается, в результате чего получается пористый звукопоглощающий кирпич.

(1) При изготовлении преформы прежде всего к 100 весовым частям перлита (А, весь объем) добавляется 55,7 весовых частей зольной пыли (В), смесь помещается в бетономешалку, 2 минуты смешивается.

(a) Во время смешивания (в течение 2 мин) методом впрыскивания добавляется 22,3 весовых частей жидкого стекла, происходит слипание зольной пыли с поверхностью перлита (поверхность перлита покрывается зольной пылью и жидким стеклом), средний диаметр зерна 1,7 мм.

(b) В процессе смешивания (в течение 2 мин) добавляется 55,7 весовых частей зольной пыли, затем методом впрыскивания добавляется 22,3 весовых частей жидкого стекла, происходит слипание зольной пыли с поверхностью перлита, как описано в предыдущем пункте (а), средний диаметр зерна 1,9 мм.

(c) Опять же в процессе смешивания (в течение 2 мин) добавляется 55,7 весовых частей зольной пыли, затем методом впрыскивания добавляется 22,3 весовых частей жидкого стекла, происходит слипание зольной пыли с поверхностью перлита, как описано в предыдущем пункте (b), средний диаметр зерна 2,1 мм.

На данном этапе полученное гранулированное вещество содержит 13% влаги и может использоваться в качестве преформы для полусухого формования.

(2) Полученная преформа из гранулированного материала помещается в металлическую форму, под прессом с силой сжатия 10 кгс/см2 изготовляется полуфабрикат кирпича.

(3) Просушивание: полученный полуфабрикат помещается в сушильную печь, при температуре 55°С в течение 3 часов просушивается.

(4) После просушивания для обжига полуфабрикат помещается в печь, нагревается при скорости повышения температуры 2,1-2,3°С/мин, выдерживается 2,5 часа при температуре 750°С, после чего выдерживается 3 часа при температуре 1100°С, после этого при скорости снижения температуры 4°С/мин температура понижается до 600°С, затем при скорости снижения температуры 3°С/мин - до 400°С, после чего постепенно охлаждается до комнатной температуры.

Вследствие постепенного охлаждения получается пористое изделие с большим количеством мелких щелей, обладающее сопротивлением на сжатие 42,0 кгс/см2, сопротивлением на изгиб 14,6 кгс/см2, с насыпным удельным весом 0,7.

На фиг.1 показаны характеристики звукопоглощения пористым звукопоглощающим кирпичом, изготовленным вышеуказанным способом. На фиг.1 графически изображены параметры звукопоглощения опытным образцом кирпича толщиной 114 мм без воздушной прослойки с тыльной стороны (0 мм) и с прослойкой (50 мм).

Как видно из фиг.1, коэффициент звукопоглощения в помещении для полосы частот 1/3 октавы среднего диапазона частот 125-4000 Гц даже без воздушной прослойки с тыльной стороны кирпича при измерении диапазона низких частот 125-250 Гц имеет высокий показатель 0,75-0,8 и вместе с тем при широком диапазоне частот 125-4000 Гц - высокий показатель 0,75-0,9.

Обычно путем увеличения воздушной прослойки с тыльной стороны кирпича достигался эффект увеличения коэффициента звукопоглощения, однако пористый звукопоглощающий кирпич согласно изобретению можно использовать в качестве прекрасного звукопоглощающего материала при широком диапазоне от высоких до низких частот и без воздушной прослойки.

К тому же на фиг.2 и 3 показаны расположения частиц в гранулах и сообщающихся пор в кирпиче (пористом звукопоглощающем керамическом изделии), изготовленном вышеуказанным способом.

Как показано на фиг.2 и фиг.3, частицы перлита (1) окружены основным материалом, содержащим зольную пыль (2) и связующее, которые находятся в форме спекшегося вещества, причем частицы перлита (1) сообщаются друг с другом посредством сообщающихся отверстий (3).

Сообщающиеся отверстия (3) образуются при повышении температуры частиц перлита до точки размягчения и точки плавления, когда в результате увеличения давления газа, в который превращаются примеси воды, содержащейся в частицах перлита, они разрушаются. Температура, при которой образуются сообщающиеся отверстия, зависит от вида перлита и равна 900-1200°С. Наилучшие параметры температуры - 1000-1150°С.

Сообщающиеся поры состоят не только из сообщающихся отверстий (3) между частицами перлита (1), но и из щелей (4), расположенных между частицами перлита (1), и микроскопических щелей (5), расположенных между частицами зольной пыли, содержащейся в основном материале.

Пример 2

Как и в примере 1, изготовляется пористый звукопоглощающий кирпич, но в отличие от примера 1 в качестве основного материала вместо зольной пыли используется порошкообразный доменный шлак, вместо максимальной температуры обжига 1100°С на протяжении 3 часов используется температура 1120°С в течение 3 часов.

Получается пористый звукопоглощающий кирпич с такими же характеристиками звукопоглощения, как и в примере 1, однако с большим значением сопротивления сжатию.

Пример 3

Как и в примере 1, изготовлялся пористый звукопоглощающий кирпич, но в отличие от примера 1 в качестве сырья В использовался порошкообразный материал, полученный путем смешивания 80 весовых частей зольной пыли (средний диаметр зерна 20 мкм) и 20 весовых частей порошкообразного доменного шлака, и спекание проводилось при температуре 1100°С в течение двух часов. В результате получался пористый звукопоглощающий кирпич с такими же характеристиками звукопоглощения, как и в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОСТОЙКИЙ ВЫСОКОПОРИСТЫЙ ВОЛОКНИСТЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ И ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2345042C2 |

| ЗВУКОПОГЛОЩАЮЩИЙ ЭЛЕМЕНТ ДЛЯ ПРОИЗВОДСТВЕННЫХ ПОМЕЩЕНИЙ | 2017 |

|

RU2648724C1 |

| ЗВУКОПОГЛОЩАЮЩАЯ КОНСТРУКЦИЯ | 2014 |

|

RU2583442C2 |

| ЗВУКОПОГЛОЩАЮЩИЙ ЭЛЕМЕНТ | 2014 |

|

RU2582137C2 |

| ЗВУКОПОГЛОЩАЮЩАЯ КОНСТРУКЦИЯ ДЛЯ ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ | 2017 |

|

RU2656438C1 |

| АКУСТИЧЕСКАЯ ПАНЕЛЬ | 2014 |

|

RU2579021C1 |

| АКУСТИЧЕСКИЙ ЭКРАН | 2014 |

|

RU2586651C2 |

| ШТУЧНЫЙ ЗВУКОПОГЛОТИТЕЛЬ ТИПА КОЧСТАР | 2014 |

|

RU2581168C2 |

| ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕГО | 2002 |

|

RU2232148C1 |

| ШТУЧНЫЙ ЗВУКОПОГЛОТИТЕЛЬ КОЧЕТОВА | 2014 |

|

RU2583465C2 |

Изобретение может использоваться для изготовления пористых звукопоглощающих керамических кирпичей, плиток или плит, которые обладают прекрасными звукоизолирующими свойствами в широком диапазоне частот. Пористое звукопоглощающее керамическое изделие из пористого керамического материала с сообщающимися порами и удельным весом 0,5-1,0, для получения которого к 100 весовым частям перлита с диаметром зерна 0,50-2,0 мм добавляют 100-200 весовых частей, по меньшей мере, одного из спеченных материалов, выбранных из группы, включающей зольную пыль, волластонит, шамот, шлак, кварц, лаву, камни или глину в качестве основного материала, 10-20 весовых частей неорганического связующего, затем смесь спекают, при этом частицы вышеуказанного перлита делают материал пористым, поскольку после спекания смеси частицы перлита оказываются окруженными основным материалом и связующим, при этом между контактирующими поверхностями частиц образуются сообщающиеся поры. Охарактеризованы варианты пористого звукопоглощающего керамического изделия и способа его производства. Технический результат: обеспечение эффективного звукопоглощения в широком диапазоне частот. 6 н. и 39 з.п.ф-лы, 3 ил.

| US 5827457 A, 27.10.1998.SU 1604789 А1, 07.11.1990.JP 4240168 А, 27.08.1992.JP 11049585 А, 23.02.1999.DE 3340440 А1, 15.05.1985.ГОРЛОВ Ю.П., Технология теплоизоляционных и акустических материалов и изделий, Москва, Высшая школа, 1989, с.181-191. |

Авторы

Даты

2006-05-27—Публикация

2001-10-17—Подача