Изобретение относится к области создания легковесных широкополосных звукопоглощающих и теплоизоляционных материалов, которые могут быть использованы в авиационной и автомобильной промышленности для защитных экранов двигателей и звукопоглощающих щитов автомобильных дорог для снижения шума на местности.

Проблема снижения шума в салонах пассажирских самолетов и на взлетной полосе аэродромов, а также автомобильных дорог является одной из актуальных задач в настоящее время.

Звукопоглощающие материалы, как правило, располагаются между несущими обшивками звукопоглощающей конструкции и могут быть распределены на три группы:

- сотовые материалы (сварные металлические, стекло- и полимеропластиковые) (Пат. СССР 1808583, Пат. США 3211253). Применение сот в качестве заполнителя таких конструкций обеспечивает достижение высоких акустических характеристик (коэффициент звукопоглощения а достигает 1,0), но полоса эффективного поглощения звуковых волн в этом случае (α≥0,8) не превышает ±250 Гц. Кроме того, применение металлических сварных сот приводит к увеличению массы конструкции;

- с целью расширения частотного диапазона сотовые заполнители сочетаются с различными рыхловолокнистыми материалами, тканями, неткаными материалами и другими пористыми слоями из стеклянных, углеродных, арамидных и металлических волокон (Пат. США 4235303, Пат. США №7300067). Однако длительные сроки эксплуатации рыхловолокнистых структур, особенно если они изготовлены из хрупких волокон (стеклянных, углеродных) и их сочетаний с жесткими металлическими волокнами, могут вызвать их разрушение под влиянием виброакустических нагрузок, уровни воздействия которых в рассматриваемых конструкциях весьма высоки. Кроме того, рыхловолокнистые структуры доступны для проникновения и конденсации влаги, а также пыли и рабочих жидкостей, что требует частой замены элементов, изготовленных из таких материалов;

- в последние годы разработаны "полужесткие" материалы с высокой пористостью и демпфирующими свойствами (Пат. Великобритании 1268777, Пат. США №2033264, Пат. Франции 2480741).

Однако их сочетание с гибкими слоями из сплетенных волокон нежелательно по вышеуказанным причинам. Кроме того, температурный диапазон эксплуатации подобных полимерных материалов ограничен.

Известные из уровня техники сварные металлические и стеклопластиковые сотовые панели имеют высокий коэффициент звукопоглощения, равный 0,8-1,0, но узкую полосу звукопоглощения ±250 Гц, большую массу, трудоемки в изготовлении, а также обладают сравнительно невысокой виброустойчивостью.

Наиболее близким по составу аналогом, взятым за прототип (AC CCCP 1281551), является теплоизоляционный звукопоглощающий материал, имеющий следующий состав, мас.%:

Полые корундовые микросферы 67-83

Фосфатное связующее 10-10,5

Полые микросферы из

натрийборосиликатного стекла 7-22,5

Способ получения этого материала включает следующие операции: дозировку компонентов, смешение корундовых и стеклянных микросфер с хромоалюмофосфатным связующим. Полученную композицию методом керамической технологии формуют в изделие. Сформованное изделие подвергают сушке при Т=80-100°С и последующему обжигу при Т=1220-1350°С.

Недостатком прототипа является низкое значение предела прочности при сжатии материала (15-20 кгс/см2), низкое значение коэффициента звукопоглощения, высокая температура формования (1220-1350°С).

Технической задачей изобретения является разработка звукопоглощающего материала, имеющего широкую полосу звукопоглощения, повышенную прочность при сжатии и снижение температуры формования.

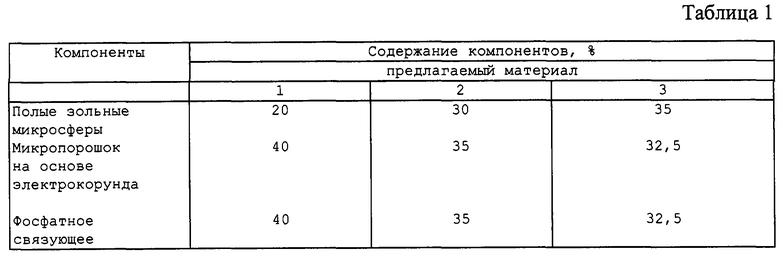

Поставленная техническая задача достигается тем, что звукопоглощающий материал, включающий полые микросферы, фосфатное связующее, в качестве микросфер содержит полые зольные микросферы и дополнительно - микропорошок на основе электрокорунда, при следующем соотношении компонентов, мас.%:

Полые зольные микросферы 20-35

Фосфатное связующее 32,5-40

Mикропорошок на основе электрокорунда 32,5-40

Способ изготовления изделия из звукопоглощающего материала включает дозировку, смешение вышеуказанных компонентов и формование изделий, которое осуществляют при повышении температуры до Т=250-300°С.

Авторами установлено, что использование полых зольных микросфер в сочетании с фосфатным связующим и микропорошком в заявленных пределах обеспечивает получение материала с повышенной прочностью при сжатии, расширенной полосой звукопоглощения и низкой теплопроводностью при температуре формования Т=250-300°С. Повышение прочности материала достигается за счет увеличения объемной поверхности взаимодействия микропорошка с фосфатным связующим, а расширение полосы звукопоглощения - за счет структуры материала, которая формируется в процессе отверждения композиции.

Пример конкретного осуществления

Для приготовления звукопоглощающего материала используют полые зольные микросферы (ТУ 6-15-02-306-92) (зола уноса) в количестве 20 г и добавляют 40 г хромалюмофосфатного связующего (ТУ 92-04-04.016-91), или алюмофосфатного связующего (ТУ 1-596-162-82), или алюмоборфосфатного связующего и 40 г микропорошка на основе элетрокорунда (ГОСТ 28818-90), после дозировки хромоалюмофосфатное связующее смешивают с микропорошком в смесителе и в полученную массу вводят зольные микросферы. Перед смешиванием с микропорошком хромалюмофосфатное связующее разбавляют водой до плотности 1,35-1,5 г/см3, что позволяет облегчить смешивание компонентов. Полученную композицию заливают в форму и проводят отверждение с повышением температуры до Т=250-300°С.

Аналогично проводят изготовление материала при других соотношениях компонентов.

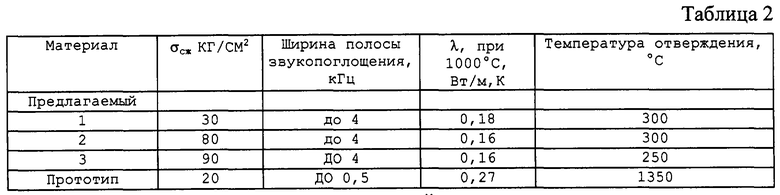

В таблице 1 приведены составы материалов, в таблице 2 - свойства предлагаемого материала и прототипа.

Из таблицы 2 видно, что предлагаемый состав имеет предел прочности при сжатии в 4 раз выше, обеспечивает расширение полосы звукопоглощения в 8 раз (до 4 кГц), а теплопроводность в 2 раза ниже по сравнению с прототипом, температура формования его составляет 250-300°С.

При получении материала исключается высокотемпературный обжиг при Т=1200-1350°С, что способствует снижению трудоемкости и себестоимости изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НЕГО | 2002 |

|

RU2213072C1 |

| ЗВУКОПОГЛОЩАЮЩИЙ БЕТОН | 2019 |

|

RU2708776C1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| СЛОИСТЫЙ АКУСТИЧЕСКИЙ МАТЕРИАЛ | 2005 |

|

RU2297916C1 |

| Высокотермостойкий радиопрозрачный неорганический стеклопластик и способ его получения | 2015 |

|

RU2610048C2 |

| Шихта для изготовления легковесного теплоизоляционного материала | 1985 |

|

SU1281551A1 |

| ПОРИСТОЕ ЗВУКОПОГЛОЩАЮЩЕЕ КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА (ВАРИАНТЫ) | 2001 |

|

RU2277075C2 |

| Звукопоглощаюший материал для звукопоглощающих экранов грузового автомобиля с пониженной горючестью | 2022 |

|

RU2800220C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕРМОСТОЙКОГО РАДИОПРОЗРАЧНОГО МАТЕРИАЛА (ИЗДЕЛИЯ) НА ОСНОВЕ ФОСФАТНОГО СВЯЗУЮЩЕГО И КВАРЦЕВОЙ ТКАНИ | 2015 |

|

RU2596619C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРУГОГО И ЗВУКОПОГЛОЩАЮЩЕГО ПОЛИМЕРНОГО МАТЕРИАЛА С ТЕРМОПЛАСТИЧНЫМИ МИКРОСФЕРАМИ | 2013 |

|

RU2534240C1 |

Изобретение относится к области создания легковесных широкополосных звукопоглощающих и теплоизоляционных материалов, которые могут быть использованы в авиационной и автомобильной промышленности для защитных экранов двигателей и звукопоглощающих щитов автомобильных дорог для снижения шума на местности. Технический результат - разработка звукопоглощающего материала, имеющего широкую полосу звукопоглощения, повышенную прочность при сжатии и снижение температуры формования. Звукопоглощающий материал, включающий полые микросферы, фосфатное связующее, в качестве указанных микросфер содержит полые зольные микросферы и дополнительно микропорошок на основе электрокорунда при следующем соотношении компонентов, мас.%: зольные микросферы - 20-35; фосфатное связующее - 32,5-40; микропорошок на основе электрокорунда - 32,5-40. Способ изготовления изделия из указанного состава звукопоглощающего материала включает следующие операции: дозировка, смешение вышеуказанных компонентов и формование изделий при повышении температуры до Т=250-300°С. 2 с.п.ф-лы, 2 табл.

Зольные микросферы 20-35

Фосфатное связующее 32,5-40

Микропорошок на основе электрокорунда 32,5-40

| Огнеупорная масса для изготовления теплоизоляционных изделий | 1983 |

|

SU1128537A1 |

| Шихта для изготовления легковесных огнеупоров | 1981 |

|

SU1025702A1 |

| Шихта для изготовления легковесного теплоизоляционного материала | 1985 |

|

SU1281551A1 |

| Устройство для возбуждения сейсмических колебаний | 1986 |

|

SU1448320A1 |

| СПОСОБ ДИФФЕРЕНЦИАЛЬНОЙ ДИАГНОСТИКИ ЗАДЕРЖКИ ПОЛОВОГО РАЗВИТИЯ У ДЕВОЧЕК ПРЕПУБЕРТАТНОГО И ПОДРОСТКОВОГО ВОЗРАСТА | 2003 |

|

RU2264789C2 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

2004-07-10—Публикация

2002-12-25—Подача