Настоящее изобретение относится к системе фиксации для механического соединения половиц и к половицам, снабженным такой системой фиксации, способу установки этих половиц, способу их изготовления, инструменту, а также применению такого инструмента для установки половиц.

Изобретение особенно пригодно для половиц, изготовленных на основе древесного материала и обычно имеющих сердцевину из дерева, которые подлежат механическому соединению. Таким образом, нижеследующее описание уровня техники, а также задач и признаков изобретения посвящено этой области применения и, главным образом, прямоугольным паркетным половицам, соединяемым по длинной стороне и по короткой стороне. Изобретение особенно пригодно для плавающих полов, т.е. полов, которые могут перемещаться относительно основания. Однако следует обратить внимание на то, что изобретение применимо ко всем типам существующих жестких половиц, например однородным деревянным половицам, деревянным половицам со слоистой сердцевиной или фанерной сердцевиной, половицам с поверхностью из шпона и сердцевиной из древесного волокна, тонким ламинатным половицам, половицам с пластмассовой сердцевиной и т.п. Изобретение, конечно, можно использовать для других типов половиц, которые можно подвергать механической обработке с помощью режущих инструментов, например половых досок для черного пола из фанеры или древесно-стружечной плиты. Даже если это не предпочтительно, половицы можно после установки прикреплять к основанию.

Механические соединения за короткое время завоевали рынок, главным образом, по причине своих высоких укладочных характеристик, прочности соединения и качества соединения. Несмотря на то, что пол согласно WO 9426999, описанный более подробно ниже, и пол, продаваемый под торговым знаком Alloc©, имеют большие преимущества в сравнении с традиционными клееными полами, требуются дополнительные усовершенствования.

Механические соединительные системы весьма удобны для соединения не только ламинатных половиц, но также деревянных половиц и композитных половиц. Такие половицы могут содержать большое количество различных материалов на поверхности, в сердцевине и на тыльной стороне. Согласно нижеследующему описанию эти материалы также можно использовать в различных деталях соединительной системы, например рейке, фиксирующем элементе и шпунте. Решение, предусматривающее использование рейки, выполненной заодно с половицей, раскрытое, например, в WO 9426999 или WO 9747834, которое предусматривает горизонтальное соединение и также предусматривает шпунт, обеспечивающий вертикальное соединение, приводит, однако, к затратам в виде отходов материала в связи с формированием механического соединения путем механической обработки материала половицы.

Для оптимального функционирования, например, паркетной половицы толщиной 15 мм рейка должна иметь ширину, примерно равную толщине половицы, т.е. около 15 мм. При ширине шпунта около 3 мм размер отходов будет 18 мм. Нормальная ширина половицы равна около 200 мм. Поэтому количество отходов материала будет около 9%. В общем случае, стоимость отходов материала будет велика, если половицы состоят из дорогостоящих материалов, если они толстые или если их формат мал, из-за чего количество погонных метров соединения в расчете на квадратный метр пола велико.

Конечно, размер отходов материала можно снизить, если использовать рейку в виде отдельно изготовленной алюминиевой рейки, заранее прикрепленной к половице в фабричных условиях. Кроме того, алюминиевая рейка в ряде применений может обеспечивать лучшую, а также более дешевую соединительную систему, чем рейка, обработанная и сформированная из сердцевины. Однако недостаток использования алюминиевой рейки состоит в том, что инвестиционные затраты могут оказаться значительными, и для перестройки существующей традиционной производственной линии, чтобы можно было производить такую механическую соединительную систему, может потребоваться дорогостоящая реконструкция фабричного оборудования. Однако достоинство алюминиевой рейки, отвечающей уровню техники, состоит в том, что не нужно менять начальный формат половиц.

В случае использования рейки, изготовленной путем механической обработки материала половицы, все происходит наоборот. При этом формат половиц нужно регулировать так, чтобы обеспечить достаточно материала для формирования рейки и шпунта. Для ламинатных полов часто необходимо изменять также ширину используемой отделочной бумаги. Все эти регулировки и изменения также требуют дорогостоящих модификаций производственного оборудования и больших адаптаций изделия.

Помимо вышеозначенных проблем, связанных с нежелательным расходом материала и затратами на адаптацию производства и изделия, недостаток рейки состоит в том, что она подвержена повреждению при транспортировке и установке.

Таким образом, требуется обеспечить механическое соединение при низких производственных затратах и при этом сохранить современные высокие характеристики, относящиеся к укладке, демонтажу, качеству и прочности соединения. Решения, предусмотренные уровнем техники, не позволяют добиться низких затрат, не жертвуя стандартами прочности и/или функциями укладки. Итак, задача изобретения состоит в том, чтобы указать решение, позволяющее снизить затраты и в то же время сохранить прочность и функцию.

Изобретения исходит из известных половиц, имеющих сердцевину, лицевую сторону, тыльную сторону и противоположные краевые участки соединения, один из которых сформирован в виде канавки под шпунт, ограниченной верхней и нижней губами и имеющей задний конец, а другой сформирован в виде шпунта с направленным вверх участком на его свободной наружной вершине. Канавка под шпунт имеет форму поднутренной канавки с отверстием, внутренним участком и внутренней поверхностью фиксации. По меньшей мере, части нижней губы сформированы как единое целое с сердцевиной половицы, и шпунт имеет поверхность фиксации, предназначенную для контакта с внутренней поверхностью фиксации канавки под шпунт присоединяемой половицы при механическом соединении двух таких половиц, когда их лицевые стороны располагаются в одной плоскости (ГП) поверхности и стыкуются в плоскости (ВП) соединения, ориентированной перпендикулярно к ней. Эта техника раскрыта, помимо прочего, в DE-A-3041781, которая будет более подробно рассмотрена ниже.

Однако, прежде, будут рассмотрены общие подходы, относящиеся к половицам и системам фиксации для механического скрепления половиц в качестве предпосылок настоящего изобретения.

Для облегчения понимания и описания настоящего изобретения, а также для осмысления проблем, лежащих в основе изобретения, ниже приведено описание основной конструкции и функции половиц, согласно WO 9426999 и WO 9966151, со ссылками на фиг.1-17 прилагаемых чертежей. В применимых частях нижеследующее описание уровня техники также используется в вариантах осуществления настоящего изобретения, описанного ниже.

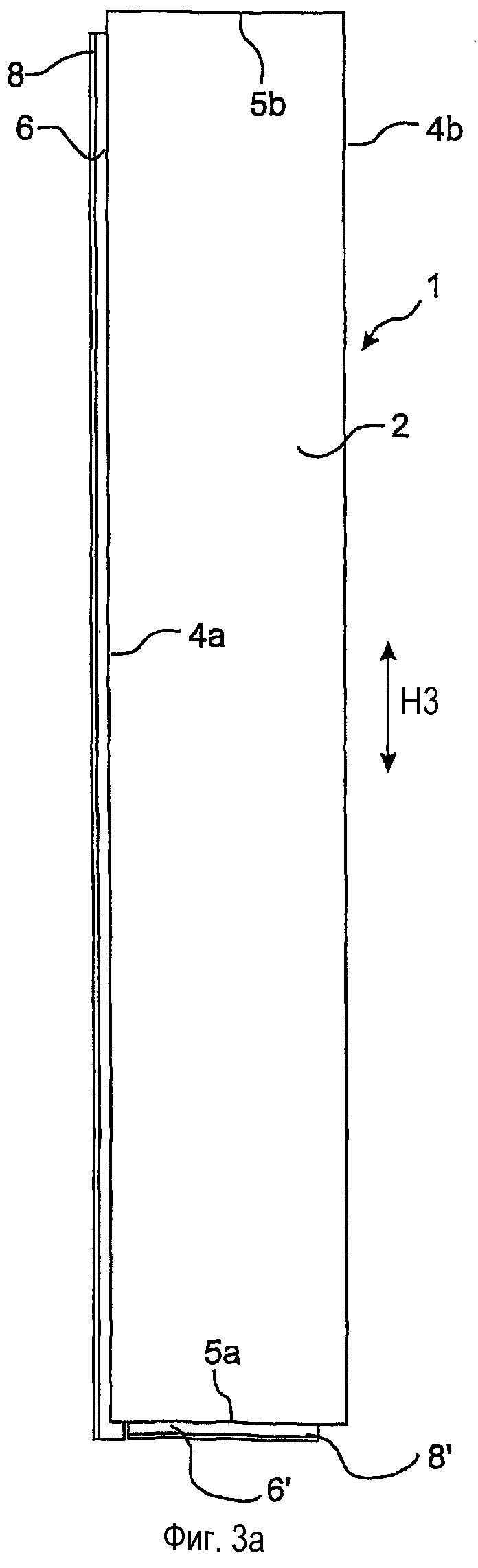

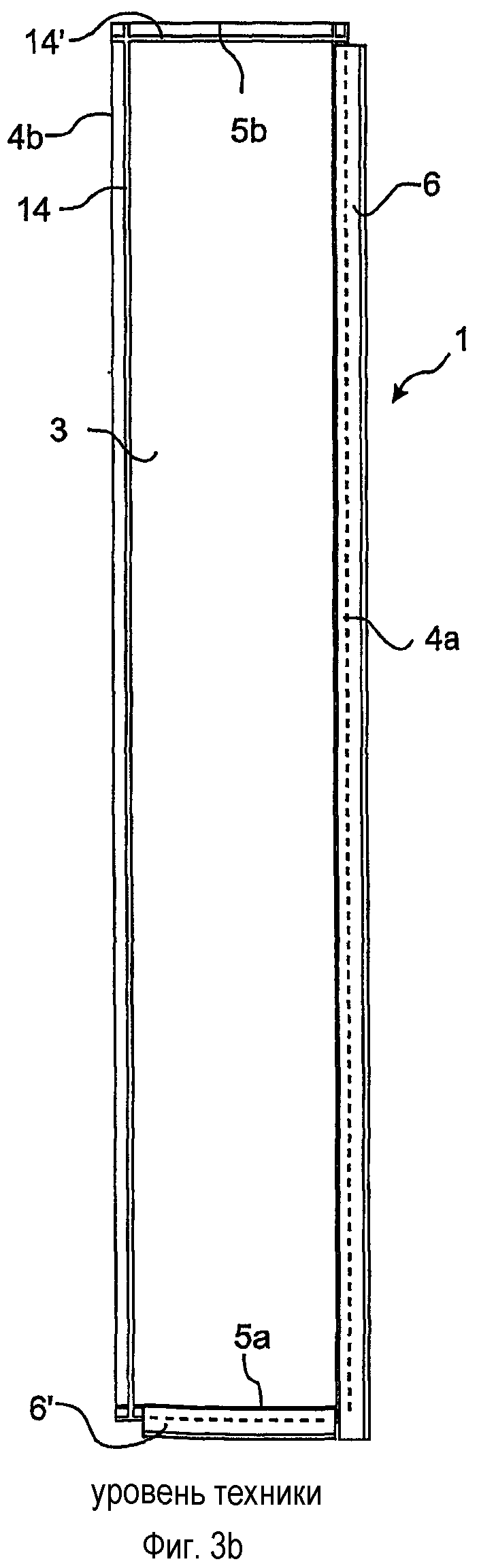

На фиг.3а и 3b показана половица 1 согласно WO 9426999, сверху и снизу соответственно. Половица 1 прямоугольной формы имеет верхнюю сторону 2, нижнюю сторону 3, две противоположные длинные стороны с краевыми участками 4а и 4b соединения и две противоположные короткие стороны с краевыми участками 5а и 5b соединения.

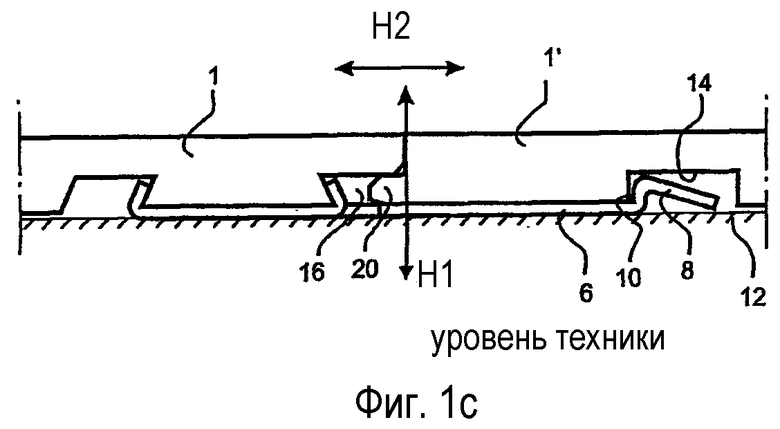

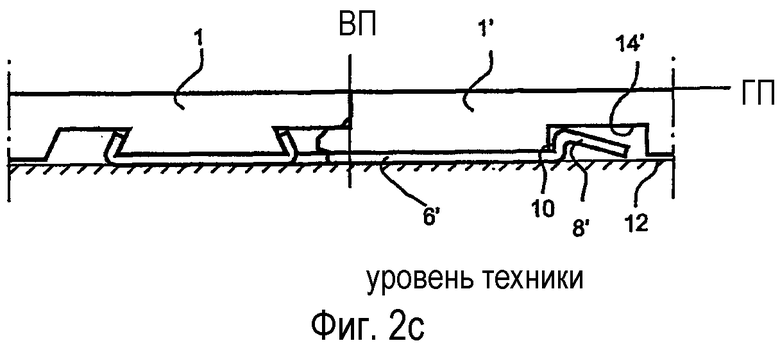

Краевые участки 4а и 4b соединения длинных сторон, как и краевые участки 5а и 5b соединения коротких сторон, могут соединяться механически без клея в направлении Н2, показанном на фиг.1с, чтобы стыковаться в плоскости ВП соединения (указанной на фиг.2с) и также, чтобы в уложенном состоянии их верхние стороны располагались в общей плоскости ГП (указанной на фиг.2с).

В показанном варианте осуществления, который является примером половиц согласно WO 9426999 (фиг.1-3 прилагаемых чертежей), половица 1 снабжена фабрично установленной плоской рейкой 6, проходящей вдоль всей длинной стороны 4а и выполненной из гибкого, упругого алюминиевого листа. Рейка 6 выходит за пределы плоскости ВП соединения на краевом участке 4а соединения. Рейку 6 можно присоединять механически согласно показанному варианту осуществления, или, альтернативно, при помощи клея или каким-либо иным способом. Согласно упомянутым документам в качестве материала для рейки, которая прикрепляется к половице в фабричных условиях, можно использовать и другие материалы, например лист какого-либо другого металла, алюминиевые или пластмассовые секции. Также, согласно тому, что указано в WO 9426999 и описано и показано в WO 9966151, рейку 6 можно, альтернативно, формировать заодно с половицей 1, например, путем соответствующей механической обработки сердцевины половицы 1.

Настоящее изобретение применимо к половицам, где рейка или, по меньшей мере, ее часть сформирована как единое целое с сердцевиной, и изобретение решает специальные проблемы, связанные с такими половицами и их установкой. Сердцевина половицы, не обязательно, но предпочтительно, выполнена из однородного материала. Однако рейка 6 всегда соединена с половицей 1, т.е. должна быть сформирована на половице или прикреплена в фабричных условиях.

В известных вариантах осуществления согласно вышеупомянутым WO 9426999 и WO 996151, ширина рейки 6 может составлять около 30 мм, и ее толщина равна около 0,5 мм.

Аналогичная, но более короткая рейка 6′ размещена вдоль короткой стороны 5а половицы 1. На части рейки 6, выступающей за пределы плоскости ВП соединения, сформирован фиксирующий элемент 8, проходящий вдоль всей рейки 6. В нижней части фиксирующего элемента 8 имеется рабочая поверхность фиксации 10, обращенная к плоскости ВП соединения и имеющая высоту, например, 0,5 мм. При укладке эта поверхность 10 фиксации взаимодействует с канавкой 14 фиксации, выполненной на нижней стороне 3 краевого участка 4b соединения противоположной длинной стороны соседней половицы 1′. Рейка 6′ вдоль короткой стороны снабжена соответствующим фиксирующим элементом 8′, и краевой участок 5b соединения противоположной короткой стороны имеет соответствующую канавку 14′ фиксации. Край канавки 14, 14′ фиксации, обращенный от плоскости ВП соединения, образует рабочую поверхность 10′ фиксации для взаимодействия с рабочей поверхностью 10 фиксации фиксирующего элемента.

Для механического соединения длинных сторон, равно как и коротких сторон, также в вертикальном направлении (направлении Н1, указанном на фиг.1с), на половице 1, вдоль одной ее длинной стороны (краевого участка 4а соединения) и одной ее короткой стороны (краевого участка 5а соединения) сформирована открытая в поперечном направлении выемка или канавка 16 под шпунт. Сверху она ограничена верхней губой на краевом участке 4а, 5а соединения, а снизу - соответствующими рейками 6, 6′. На противоположных краевых участках 4b, 5b имеется верхняя выемка, задающая фиксирующий шпунт 20, взаимодействующий с выемкой или канавкой 16 под шпунт (см. фиг.2а).

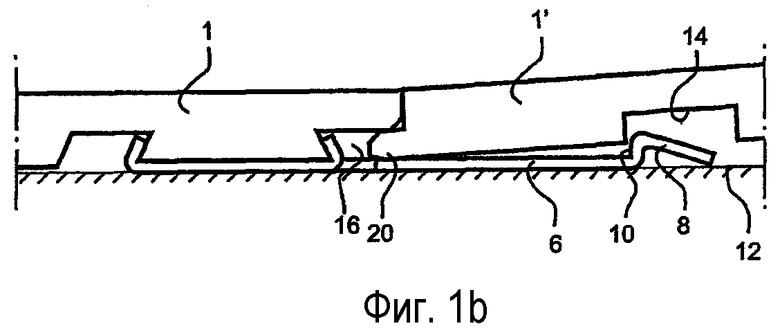

На фиг.1а-1с показано, как можно соединять друг с другом две длинные стороны 4а, 4b двух таких половиц 1, 1′ на основании О путем наклона вниз вокруг центра Ц вблизи пересечения плоскости ГП поверхности с плоскостью ВП соединения, удерживая половицы фактически в контакте друг с другом.

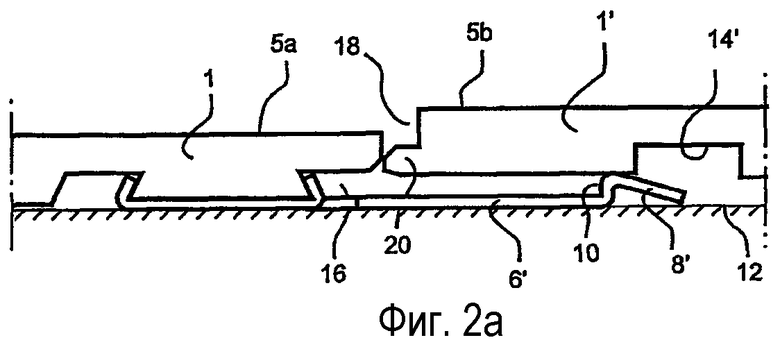

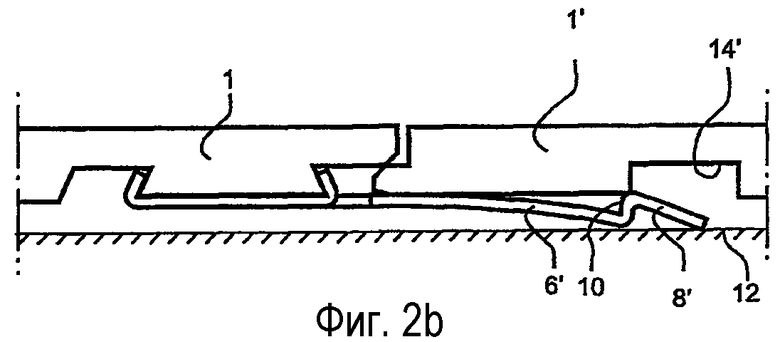

На фиг.2а-2с показано, как можно соединять друг с другом короткие стороны 5а, 5b половиц 1, 1′ путем защелкивания. Длинные стороны 4а, 4b можно соединять обоими методами, тогда как соединение коротких сторон 5а, 5b - после укладки первого ряда половиц - обычно производится только путем защелкивания после соединения длинных сторон 4а, 4b.

Когда нужно соединить новую половицу 1′ и ранее уложенную половицу 1 по их краевым участкам 4а, 4b длинных сторон согласно фиг.1а-1с, краевой участок 4b длинной стороны новой половицы 1′ прижимают к краевому участку 4а длинной стороны ранее уложенной половицы 1 согласно фиг.1а, так что фиксирующий шпунт 20 входит в выемку или канавку 16 под шпунт. Затем половицу 1′ наклоняют вниз, к черному полу О согласно фиг.1b. Фиксирующий шпунт 20 входит в выемку или канавку 16 под шпунт, и одновременно фиксирующий элемент 8 рейки 6 защелкивается в канавке фиксации 14. При таком наклоне вниз может задействоваться верхняя часть 9 фиксирующего элемента 8, выполняя функцию направляющей для перемещения новой половицы 1′ к ранее уложенной половице 1.

В положении соединения согласно фиг.1с половицы 1,1′ определенно зафиксированы в направлении Н1, как и в направлении Н2 вдоль своих краевых участков 4а, 4b длинной стороны, но половицы 1, 1′ могут смещаться по отношению друг к другу в продольном направлении соединения вдоль длинных сторон (т.е. в направлении Н3).

На фиг.2а-2с показано, как можно механически соединять краевые участки 5а, 5b короткой стороны половиц 1, 1′ в направлениях Н1 и Н2, смещая новую половицу 1′ практически горизонтально по направлению к ранее уложенной половице 1. Это можно, в частности, осуществить после присоединения длинной стороны новой половицы 1′ путем наклона внутрь согласно фиг.1а-с к ранее уложенной половице 1 в ряду примыкающих половиц. На первом этапе, показанном на фиг.2а, скошенные поверхности выемки 16 и фиксирующего шпунта 20 взаимодействуют так, что рейка 6′ отгибается вниз вследствие смыкания краевых участков 5а, 5b короткой стороны. При окончательном смыкании рейка 6′ защелкивается, когда фиксирующий элемент 8′ входит в канавку 14′ фиксации, в результате чего рабочие поверхности 10, 10′ фиксации на фиксирующем элементе 8′ и канавке 14′ фиксации входят в контакт друг с другом.

Повторяя операции, показанные на фиг.1а-с и 2а-с, можно уложить весь пол без клея и вдоль всех краев соединения. Таким образом, половицы вышеозначенного типа можно соединять механически, сначала, как правило, наклоняя вниз относительно длинной стороны и, когда длинная сторона прикреплена, защелкивая короткие стороны друг с другом путем горизонтального смещения новой половицы 1′ вдоль длинной стороны ранее уложенной половицы 1 (в направлении Н3). Половицы 1, 1′ можно, не повреждая соединение, демонтировать в обратном порядке и затем снова укладывать. Эти принципы укладки частично применимы также в связи с настоящим изобретением.

Для обеспечения оптимального функционирования и простоты укладки и демонтажа половицы, отвечающие уровню техники, должны после соединения вдоль своих длинных сторон иметь возможность занимать положение, когда имеется возможность небольшого свободного хода между рабочей поверхностью 10 фиксации фиксирующего элемента и рабочей поверхностью 10′ фиксации канавки 14 фиксации. Однако в фактическом стыковом соединении между половицами в плоскости ВП соединения вблизи верхней стороны досок (т.е. в плоскости ГП поверхности) никакого свободного хода не требуется. Чтобы половицы заняли такое положение, может понадобиться прижать одну половицу к другой. Более подробное описание этого свободного хода приведено в WO 9426999. Такой свободный ход может составлять порядка 0,01-0,05 мм между рабочими поверхностями 10, 10′ фиксации при прижатии длинных сторон соединяющихся досок друг к другу. Этот свободный ход облегчает вхождение фиксирующего элемента 8 в канавку 14, 14′ фиксации и его выход оттуда. Однако, как было упомянуто, в соединении между половицами, где плоскость ГП поверхности пересекается с плоскостью ВП соединения на верхней стороне половиц, никакого свободного хода не требуется.

Соединительная система допускает смещение вдоль края соединения в положении фиксации после присоединения необязательной стороны. Поэтому укладку можно производить разными способами, которые все являются вариантами трех основных способов:

Наклон по длинной стороне и защелкивание на короткой стороне.

Защелкивание на длинной стороне и защелкивание на короткой стороне.

Наклон по короткой стороне, наклон вверх двух половиц, смещение новой половицы вдоль края короткой стороны предыдущей половицы и, наконец, наклон вниз двух половиц.

Наиболее общий и безопасный способ состоит в том, что сначала половицу наклоняют вниз относительно длинной стороны и прикрепляют к другой половице. Затем ее смещают в положении фиксации по направлению к короткой стороне третьей половицы. Укладку также можно производить, защелкивая одну сторону, длинную сторону или короткую сторону, с другой половицей. Затем производят смещение в положении фиксации, пока другая сторона не защелкнется с третьей половицей. Эти два способа требуют защелкивания, по меньшей мере, одной стороны. Однако укладку также можно производить без защелкивания. Согласно третьей альтернативе сначала короткую сторону первой половицы наклоняют внутрь к короткой стороне второй половицы, которая уже соединена своей длинной стороной с третьей половицей. После этого соединения первую и вторую половицу слегка наклоняют вверх. Первую половицу смещают в наклоненном вверх положении вдоль ее короткой стороны, пока верхние края соединения первой и третьей половиц не войдут в контакт друг с другом, после чего обе половицы наклоняют вниз в соединенном состоянии.

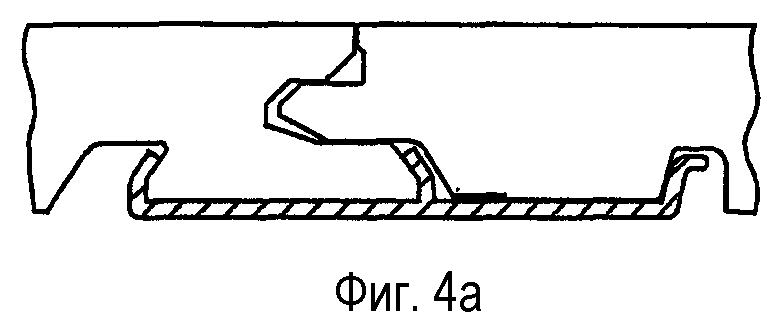

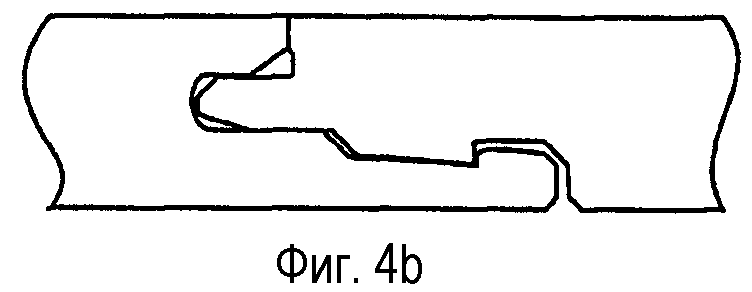

Вышеописанная половица и ее система фиксации получили большое признание на рынке в применении к ламинатным половицам толщиной около 7 мм, снабженным алюминиевой рейкой 6 толщиной около 0.6 мм. Коммерческие варианты половиц согласно WO 9966151, показанных на фиг.4а и 4b, также получили признание. Однако оказалось, что этот подход, в частности, непригоден для половиц, выполненных из материала на основе древесного волокна, в особенности массивного древесного материала или клееного многослойного древесного материала, для формирования паркетных полов. Одна причина, почему этот известный подход не годится для этого типа изделий, состоит в большом количестве отходов материала вследствие механической обработки краевых участков для формирования канавки под шпунт необходимой глубины.

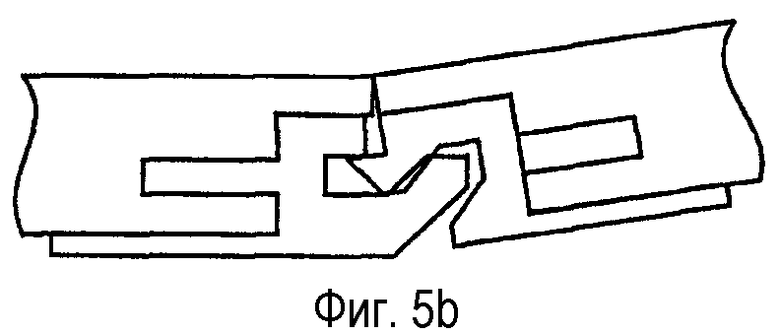

Чтобы частично решить эту проблему, можно использовать подход, показанный на фиг.5а и 5b прилагаемых чертежей, описанный и показанный в DE-A-3343601, т.е. можно формировать краевые участки соединения из отдельных элементов, присоединенных к краям длинных сторон. Кроме того, этот подход обусловливает высокую стоимость алюминиевых секций и необходимость значительной механической обработки. Кроме того, трудно присоединять секционные элементы вдоль краев экономичным способом. Однако показанная геометрия не позволяет монтировать и демонтировать без значительного свободного хода путем наклонов вниз и вверх соответственно, поскольку компоненты не проходят на расстоянии друг от друга при этих перемещениях, если они изготовлены с плотной посадкой (см. фиг.5b).

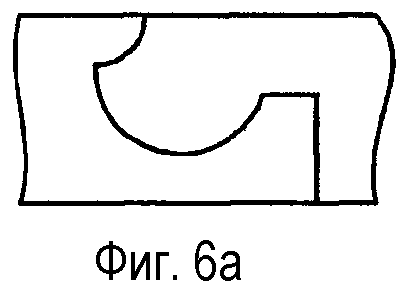

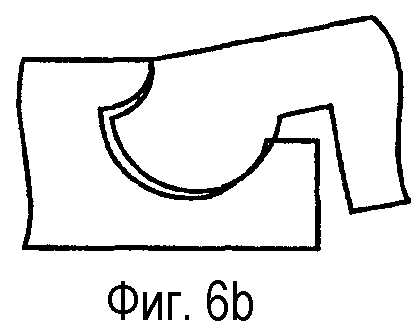

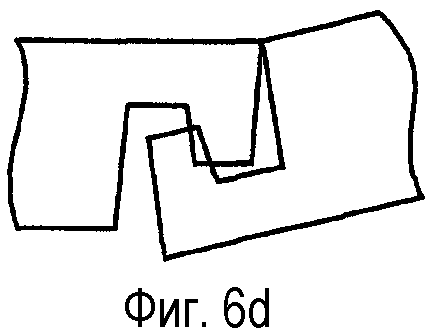

Другая известная конструкция половиц с механической системой фиксации показана на фиг.6а-d прилагаемых чертежей и описана в СА-А-0991373. При использовании этой механической системы фиксации все силы, стремящиеся разъединить длинные стороны половиц, приложены к фиксирующему элементу на наружном конце рейки (см. фиг.6а). При укладке и демонтаже пола материал должен быть гибким, чтобы можно было высвобождать шпунт путем одновременного поворота относительно двух центров. Плотная посадка между всеми поверхностями не дает возможности осуществлять рациональное изготовление и смещение в положении фиксации. Короткая сторона 6с не имеет горизонтальной фиксации. Однако этот тип механической фиксации обусловливает большое количество отходов материала вследствие конструкции больших фиксирующих элементов.

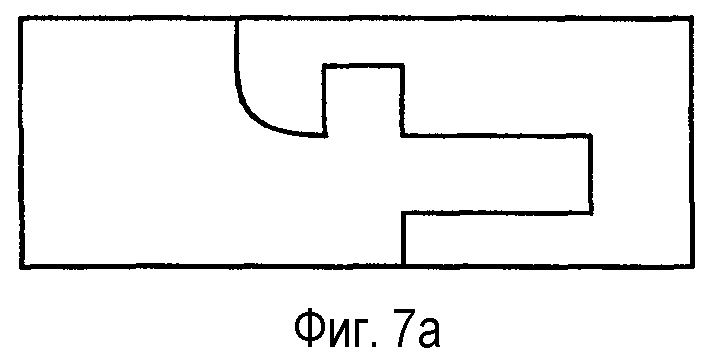

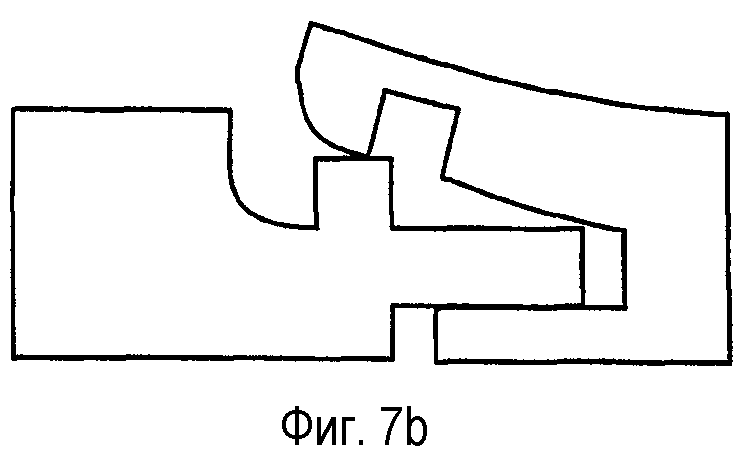

Еще одна известная конструкция механических систем фиксации половиц показана в GB-A-1430423 и на фиг.7а-7b прилагаемых чертежей. Эта система основана на шпунтовом соединении, в котором предусмотрен дополнительный удерживающий крючок на выступающей губе со стороны канавки под шпунт и соответствующий удерживающий выступ, сформированный на верхней стороне шпунта. Система требует значительной упругости губы, снабженной крючком, и не предусматривает демонтаж, не разрушающий соединительные края досок. Плотная посадка требует усложнения изготовления, и геометрия соединения обусловливает большое количество отходов материала.

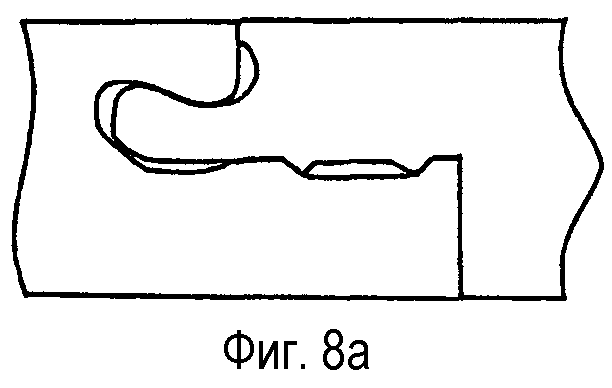

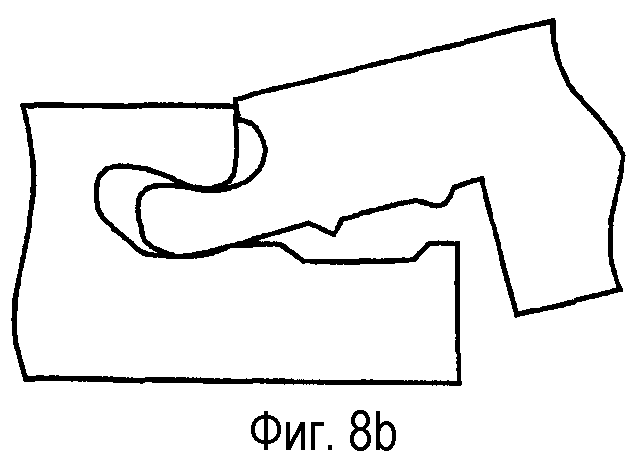

Еще одна известная конструкция механических систем фиксации половиц раскрыта в DE-A-4242530. Такая система фиксации показана также на фиг.8а-b прилагаемых чертежей. Эта известная система страдает несколькими недостатками. Помимо того, что она обусловливает большие отходы материала при изготовлении, ее трудно изготавливать эффективным способом, если требуются высококачественные соединения в высококачественном полу. Поднутренную канавку, образующую канавку под шпунт, можно выполнить только с использованием концевой фрезы, перемещающейся вдоль соединительного края. Таким образом, невозможно использовать большие дисковые режущие инструменты для механической обработки доски с бокового края.

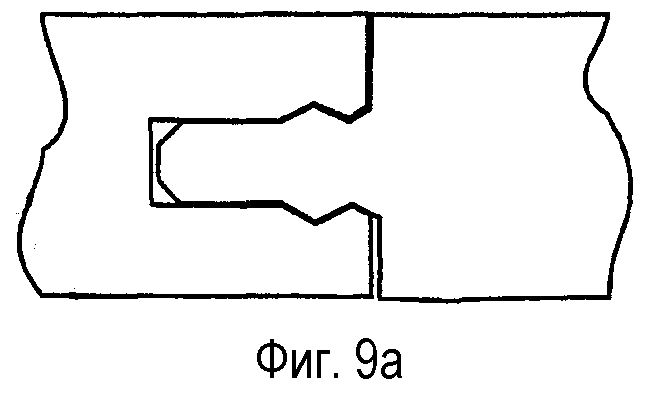

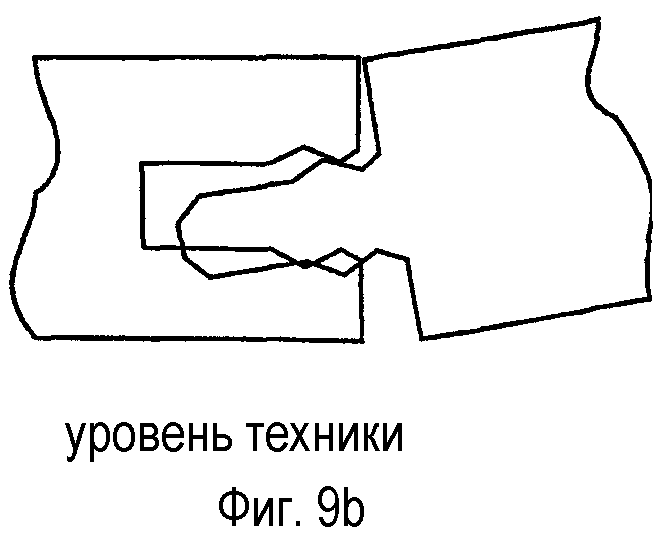

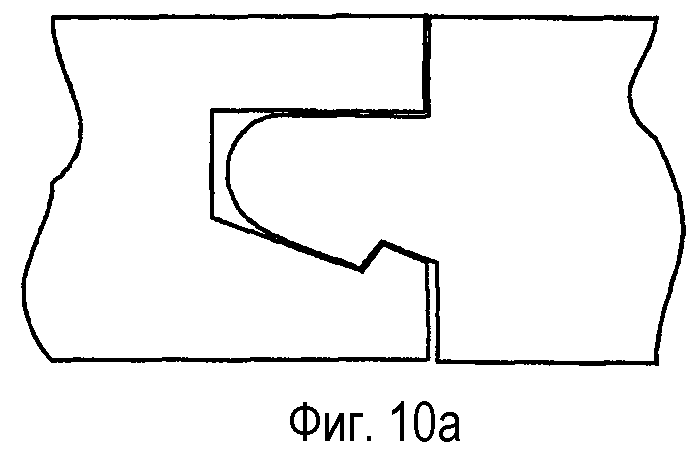

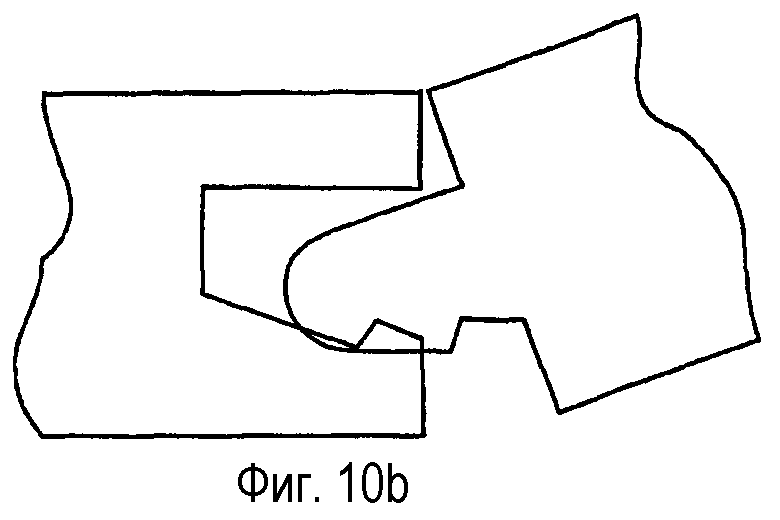

Существует много вариантов механического соединения различных типов досок, в частности половиц, обеспечивающих малое количество отходов материала и возможность эффективного производства также с использованием древесно-волоконных и древесных материалов половицы. Таким образом, в WO 9627721 (фиг.9а-b прилагаемых чертежей) и JP 3169967 (фиг.10а-b прилагаемых чертежей) раскрыты два типа соединений типа защелки, которые предусматривают малое количество отходов, но их недостаток состоит в том, что они не позволяют демонтировать половицы наклоном вверх. Кроме того, эти системы не позволяют использовать большие углы фиксации, чтобы уменьшить опасность разъединения. Очевидно, что эти соединительные системы можно изготавливать эффективным способом с использованием больших дисковых режущих инструментов, но их серьезный недостаток состоит в том, что демонтаж путем наклона вверх приводит к серьезному повреждению системы фиксации, в результате чего половицы не удается снова укладывать посредством механической фиксации.

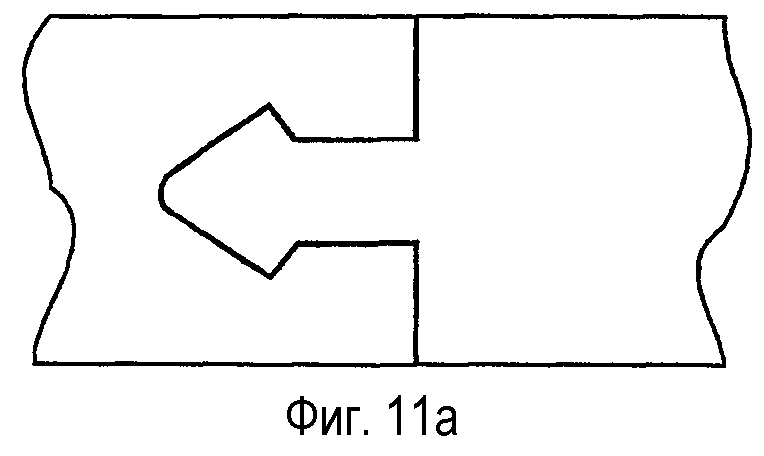

Еще одна известная система раскрыта в DE-A-1212275 и показана на фиг.11а-b прилагаемых чертежей. Эта известная система пригодна для монтажа спортивных полов из пластического материала и не может быть изготовлена с помощью больших дисковых режущих инструментов для формирования резко поднутренной канавки. Кроме того, эту известную систему нельзя демонтировать в отсутствие материала, обладающего столь высокой упругостью, чтобы верхнюю и нижнюю губы, окружающие поднутренную канавку, можно было сильно деформировать при разъединении. Поэтому этот тип соединения непригоден для половиц на основе древесного волокна, если требуются высококачественные соединения.

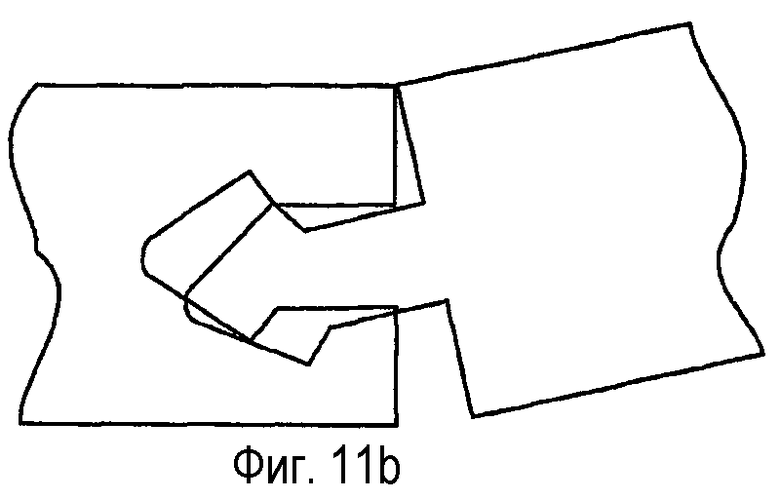

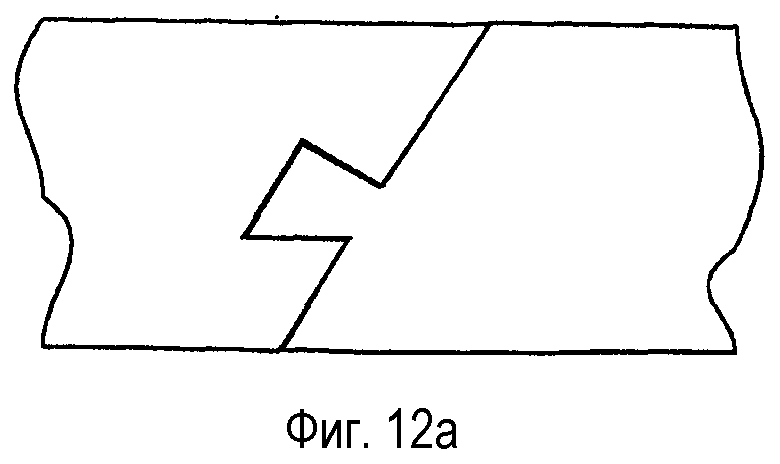

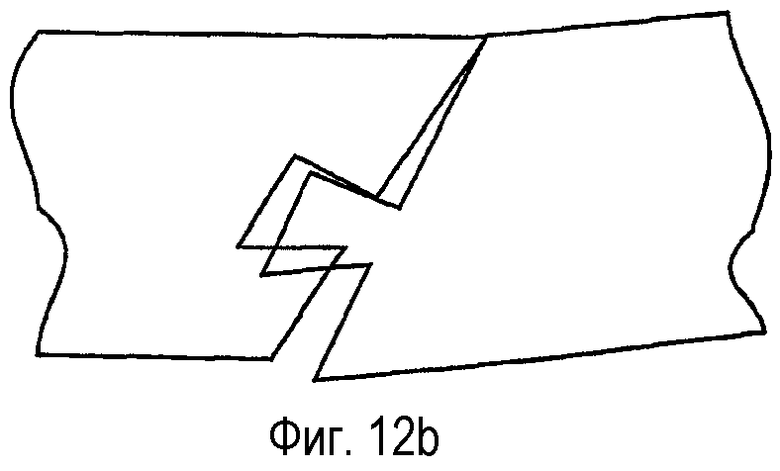

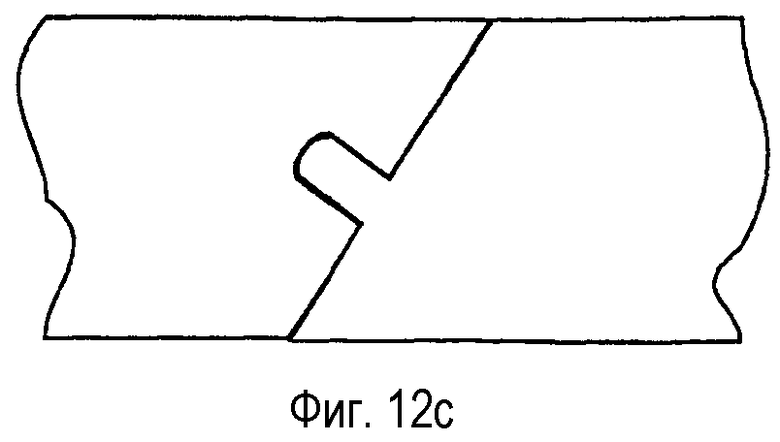

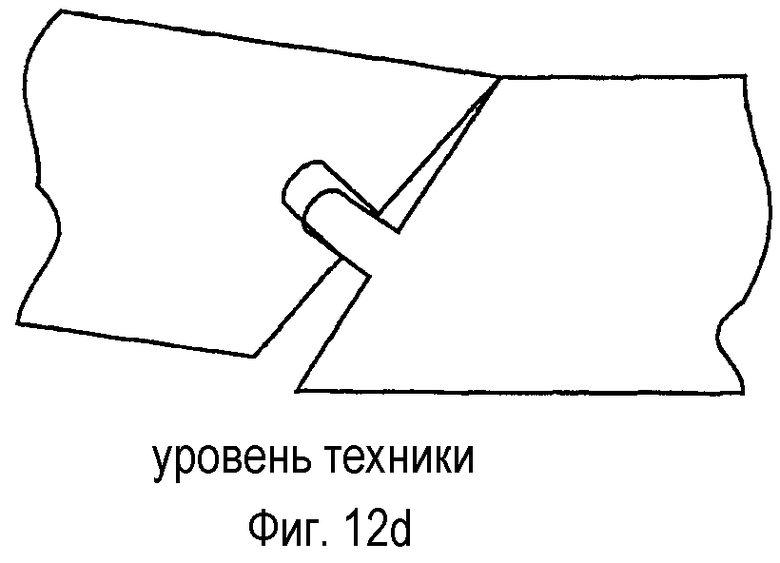

Шпунтовые соединения, имеющие наклонные канавку и шпунт, также были предложены согласно US-A-1124228. Тип соединения, показанный на фиг.12с-d прилагаемых чертежей, дает возможность монтировать новую половицу, толкая ее вниз поверх ориентированного под наклоном вверх шпунта ранее уложенной половицы. Для прикрепления вновь уложенной половицы используют гвозди, забивая их вниз под наклоном через половицу над ориентированным под наклоном вверх шпунтом. Согласно варианту осуществления, показанному на фиг.12а-b, такой подход неприменим в случае использования соединения ласточкиным хвостом. Этот подход конечно предусматривает малое количество отходов материала, но совершенно непригоден, если нужно обеспечить плавающий пол, в котором отдельные половицы требуется монтировать и демонтировать без повреждения простым способом, и содержащий высококачественные соединения.

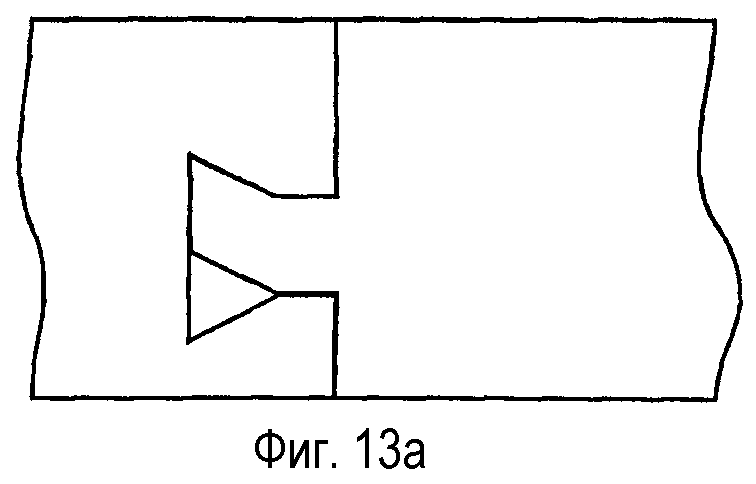

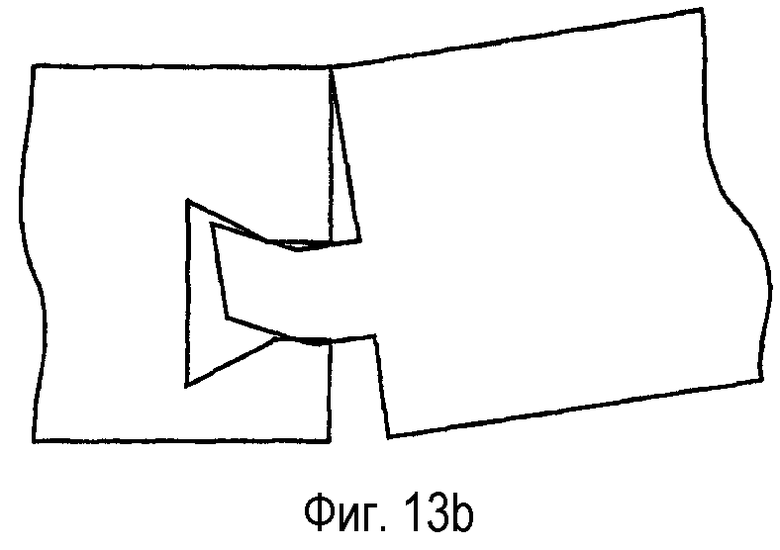

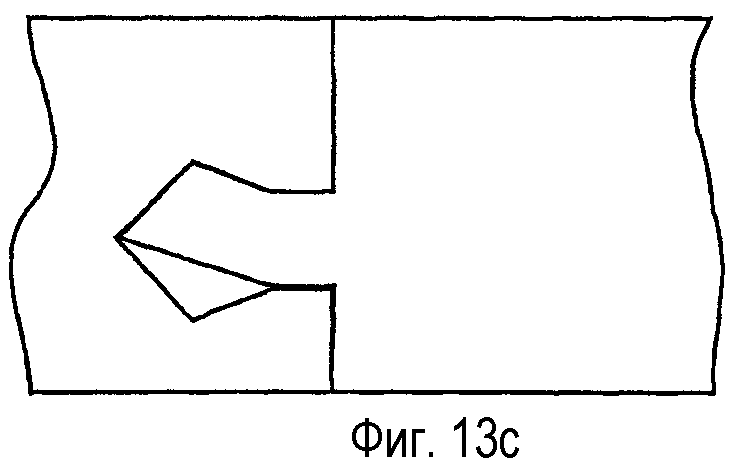

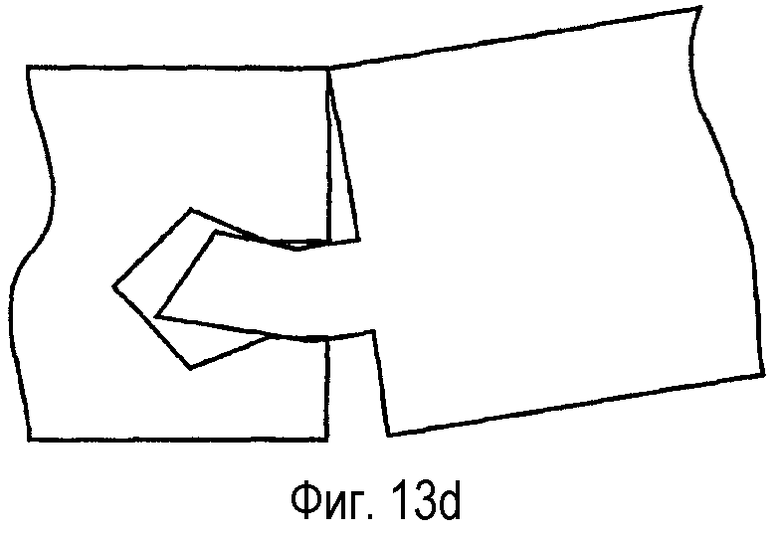

В DE-A-3041781 раскрыта и показана система фиксации для соединения половиц, в особенности для изготовления кольцевых дорожек для катания на роликах и дорожек для боулинга из пластического материала. Такая соединительная система показана также на фиг.13а-d прилагаемых чертежей. Эта система содержит продольную поднутренную канавку вдоль одного края половицы и выступающий вверх изогнутый шпунт вдоль противоположного края половицы. В поперечном сечении поднутренная канавка имеет первый участок, который ограничен участками параллельных поверхностей и параллелен главной плоскости половицы, и второй внутренний участок трапецеидальной или квазитрапецеидальной формы (фиг.13а-b и фиг.13с-d соответственно прилагаемых чертежей). В поперечном сечении шпунт имеет два плоскопараллельных участка, распложенных под углом друг к другу, где участок, ближайший к центру половицы, параллелен главной плоскости половицы и где наружный свободный участок наклонен под углом вверх в соответствии с ответным участком поверхности в трапецеидальной части поднутренной канавки.

Конструкция шпунта и канавки, а также краевых участков половицы такова, что при механическом соединении двух таких половиц возникает контакт между, с одной стороны, участками поверхности шпунта и соответствующими участками поверхности поднутренной канавки вдоль всей верхней стороны и наружным концом шпунта, также вдоль нижней стороны внутреннего плоскопараллельного участка шпунта и, с другой стороны, между краевыми поверхностями соединенных половиц над и под шпунтом и канавкой соответственно. Когда нужно соединить новую половицу с ранее уложенной половицей, новую половицу наклоняют вверх под нужным углом для ввода наклонного наружного участка шпунта в наружную плоскопараллельную часть канавки ранее уложенной половицы. Затем шпунт вставляют в канавку, наклоняя при этом новую половицу вниз. Из-за наклонной формы шпунта в первой части канавки требуется значительная величина свободного хода, чтобы можно было производить этот ввод и наклон внутрь. Альтернативно, необходима значительная степень упругости материала пола, который согласно документу должен состоять из пластика. В положении укладочного соединения, имеет место контакт между большей частью поверхностей шпунта и поднутренной канавки за исключением нижней части наклоненного вверх наружного участка шпунта.

Серьезным недостатком механической системы фиксации согласно DE-A-3041781 является сложность изготовления. В качестве способа изготовления было предложено использовать концевую фрезу типа гриб, наружный участок которой выполняет трапецеидальную в поперечном сечении внутреннюю часть канавки под шпунт. Такой способ изготовления нерационален с практической точки зрения и, кроме того, обусловливает большие проблемы допусков, если способ изготовления нужно использовать для производства половиц или других досок из древесного материала для формирования стеновых панелей, или паркетных досок, имеющих высококачественные соединения.

Согласно изложенному выше недостаток этой механической системы фиксации согласно уровню техники состоит в том, что ввод наклонного шпунта в канавку требует значительной величины свободного хода между шпунтом и канавкой (см. фиг.5 в DE-A-3041781 и фиг.13b прилагаемых чертежей), чтобы можно было производить наклон вниз, если материал половицы не обладает значительной степенью упругости. Кроме того, такой наклон вниз нельзя производить, когда новая половица и ранее уложенная половица установлены друг относительно друга таким образом, что они касаются друг друга вблизи верхнего края половиц над шпунтом и канавкой соответственно, так что центр поворота при движении наклона вниз располагается в этой точке.

Еще один недостаток этой механической системы фиксации, соответствующей уровню техники, согласно DE-A-3041781, в связи с особо толстыми половицами из древесного материала, состоит в том, что смещение новой половицы вдоль ранее уложенной половицы в уложенном или частично поднятом положении сильно затруднено из-за контакта половиц друг с другом вдоль больших участков поверхности. Даже если механическую обработку деревянных половиц или половиц на основе древесного волокна производить очень точно, эти участки поверхности, по естественным причинам, не будут абсолютно гладкими, но будут иметь выступающие волокна, которые значительно увеличивают трение. При укладке паркетных полов и т.п. используются длинные доски (часто 2-2,4 м в длину и 0,2-0,4 м в ширину) и в основном природные материалы. Длинные доски такого типа коробятся и потому отклоняются от абсолютно плоской формы (они имеют форму банана). В этих случаях еще труднее смещать вновь уложенную половицу вдоль ранее уложенной половицы, если требуется взаимная механическая фиксация половиц также по коротким сторонам.

Дополнительный недостаток механической системы фиксации согласно DE-A-3041781 состоит в том, что она не очень пригодна для высококачественных полов, выполненных из древесных материалов или материалов на основе древесного волокна, из-за чего для них необходима плотная посадка в вертикальном направлении между шпунтом и канавкой во избежание растрескивания.

В WO 9747834 раскрыты половицы с разными типами механических систем фиксации. Системы фиксации, предназначенные для взаимной фиксации длинных сторон половиц (фиг.2-4, 11 и 22-25 в документе) сконструированы так, что половицы можно монтировать и демонтировать соединительным и поворотным движением, при этом большинство из тех, которые предусматривают взаимную фиксацию коротких сторон половиц (фиг.5-10), сконструированы так, что соединяются друг с другом путем поступательного сближающего движения для соединения посредством защелкивающегося фиксатора, но эти системы фиксации на коротких сторонах половиц нельзя демонтировать, не разрушив или, в любом случае, не повредив их.

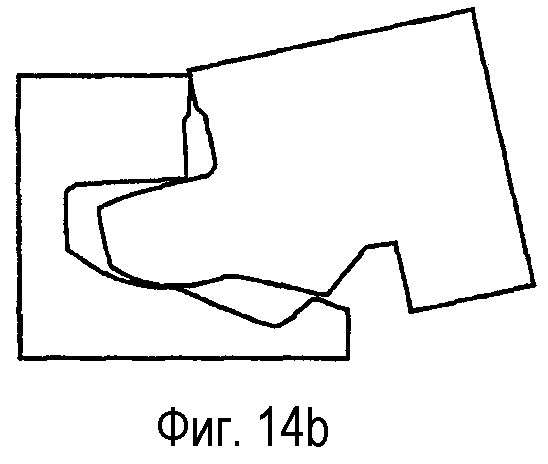

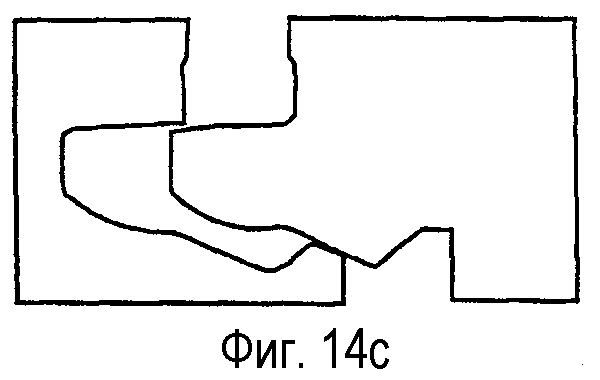

Некоторые из половиц, раскрытых в WO 9747834 и сконструированных с возможностью соединения и демонтажа поворотным движением (фиг.2-4 в WO 9747834 и фиг.14а-с прилагаемых чертежей), имеют на одном своем краю канавку и рейку, выступающую под канавкой и выходящую за пределы плоскости соединения, где стыкуются верхние стороны двух соединенных досок. Рейка предназначена для взаимодействия с практически соответственно сформированным участком на противоположном краю половицы, что позволяет соединять две аналогичные половицы. Общая особенность этих половиц состоит в том, что верхняя сторона шпунта половиц и соответствующая верхняя поверхность канавки являются плоскими и параллельными верхней стороне или поверхности половиц. Соединение половиц, не допускающее их расхождения в поперечном направлении от плоскости соединения, обеспечено исключительно поверхностями фиксации, с одной стороны, на нижней стороне шпунта и, с другой стороны, на верхней стороне нижней губы или рейке под канавкой. Эти системы фиксации также страдают тем недостатком, что они требуют участка рейки, выходящего за пределы плоскости соединения, что обусловливает отходы материала также на краевом участке соединения, где сформирована канавка.

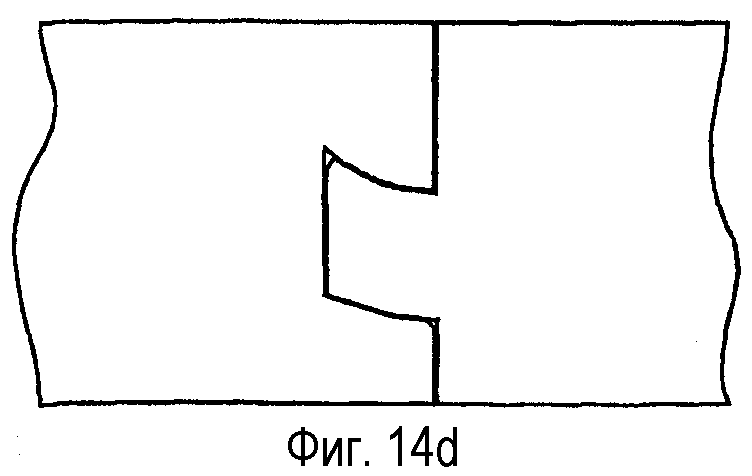

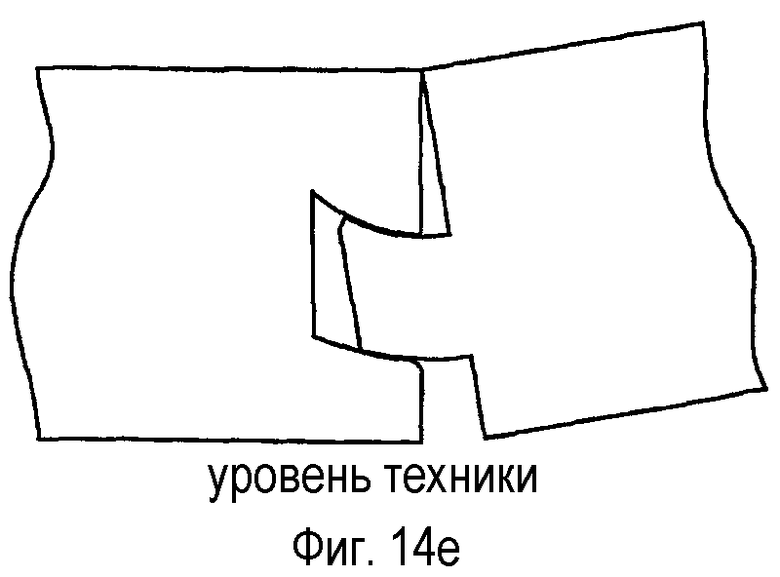

В WO 9747834 раскрыты также механические соединительные системы, содержащие шпунт в виде дуги окружности и соответственно сформированную канавку на краю противоположной стороны половицы (см. фиг.14d-14е прилагаемых чертежей). При соединении таких систем фиксации конец шпунта входит в отверстие дуговой канавки, после чего начинается наклон вниз. При этом наклоне вниз имеется большой поверхностный контакт между всеми дуговыми поверхностями шпунта и канавки. Если этот тип соединительной системы использовать для длинных досок из дерева или материала на древесной основе, то будет очень трудно добиться гладкого и простого совмещения. Кроме того, трение между дуговыми поверхностями и между концом шпунта и дном канавки потребует значительных усилий для смещения одной доски относительно другой в соединенном состоянии. Этот подход согласно уровню техники несомненно лучше, чем раскрытый в вышеупомянутой DE-A-3041781, но страдает многими недостатками.

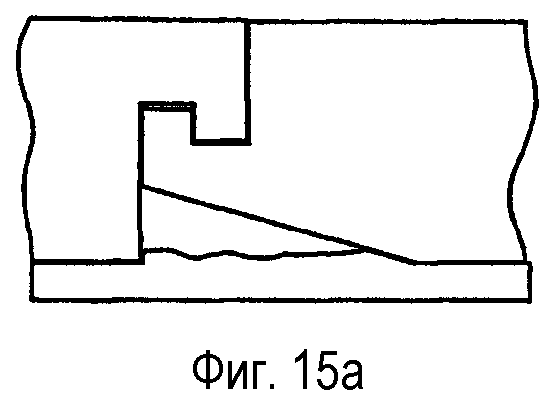

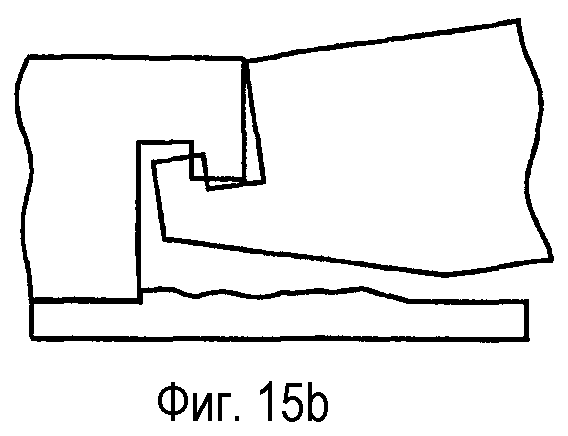

В US-A-2740167 (см. также фиг.15а-b прилагаемых чертежей) раскрыты паркетные доски или квадраты, выполненные из дерева, на противоположных краях которых сформированы краевые участки, которые входят в контакт друг с другом при укладке нескольких паркетных квадратов в ряд. Один краевой участок имеет крючок, обращенный вниз, а противоположный краевой участок имеет крючок, обращенный вверх. Чтобы можно было вставить новую паркетную доску под ранее уложенную паркетную доску, нижняя сторона крючка, обращенного вверх, скошена. Паркетные доски, соединенные в вертикальной плоскости соединения, скрепляются только в горизонтальном направлении поперек плоскости соединения. Чтобы скрепить доски также перпендикулярно верхней стороне паркетных досок, используют слой клея, который заранее наносят на основание, на котором устанавливают паркетный пол. Таким образом, ранее уложенную паркетную доску можно вновь поднимать лишь до того, как схватится клей. Поэтому на практике этот паркетный пол навсегда прикрепляется к основанию после укладки.

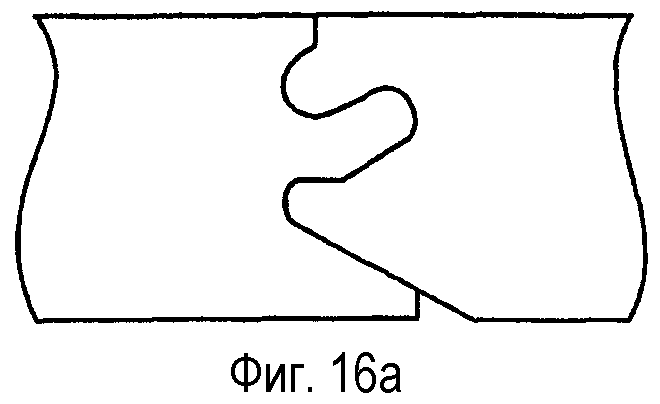

В СА-А-22552791 показаны и описаны половицы, снабженные канавкой особой конструкции вдоль одной длинной стороны и соответственно сформированным шпунтом вдоль другой длинной стороны. Из патентной заявки, а также из фиг.16а-b прилагаемых чертежей явствует, что шпунт и канавка закруглены и наклонены вверх, обеспечивая соединение одной половицы с другой при помещении новой половицы вблизи уложенной с последующим одновременным их подъемом и наклоном, после чего канавку придавливают поверх ориентированного наклонно вверх шпунта при одновременном совмещении и наклоне вниз. Поскольку шпунт и канавка имеют соответственные формы, половицы трудно соединять и при необходимости снова разъединять. Отклонение от плоской формы, т.е. наличие «формы банана», создает дополнительные препятствия для соединения двух таких половиц. Это обусловливает опасность повреждения шпунта, кроме того, конструкция обусловливает большие силы трения между поверхностями шпунта и канавки.

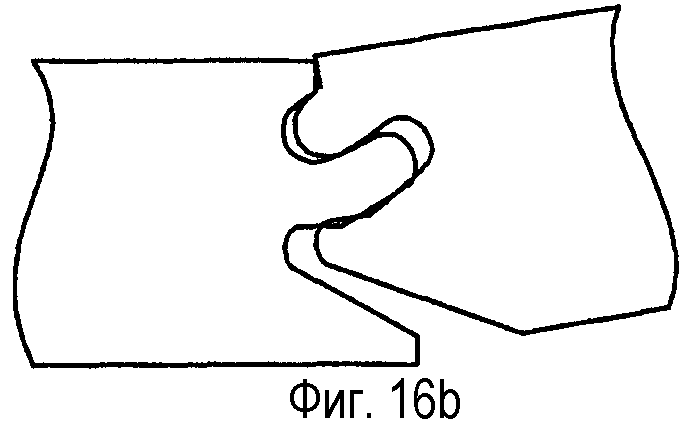

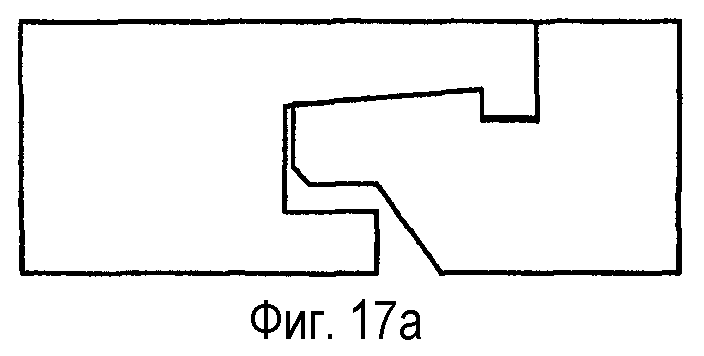

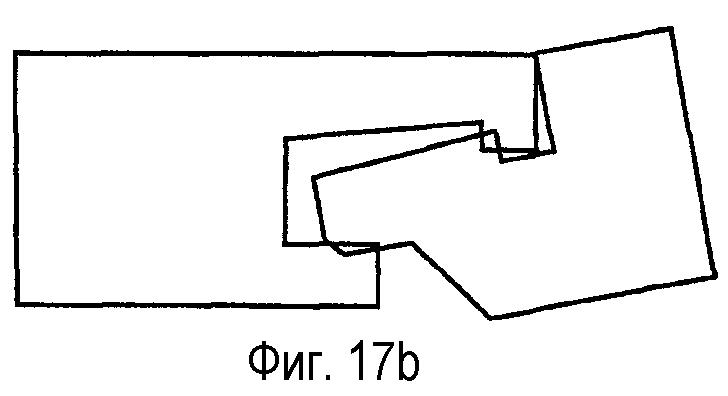

В US-A-5797237 раскрыта система фиксации с защелкиванием для соединения паркетных досок. В прилагаемых чертежах фиг.17 представляет собой вид в разрезе двух соединенных половиц, а на фиг.17b показано, что такую известную половицу нельзя демонтировать, наклоняя одну половицу вверх относительно другой, лежащей половицы. Напротив, по фиг.4В согласно описанию к патенту половицу, которую нужно удалить, и соединенную с ней половицу, которую нужно оставить, требуется поднять, чтобы вытянуть шпунт из канавки. Система весьма похожа на описанную в вышеупомянутой US-A-2740167 (фиг.15а-b прилагаемых чертежей), но с той разницей, что под верхним крючкообразным выступом или верхней губой сформирована короткая нижняя губа. Однако эта короткая нижняя губа не дает никакого соединительного эффекта ввиду наличия зазора между нижней стороной шпунта и верхней стороной этой короткой губы, когда две половицы соединены. Кроме того, этот зазор предусмотрен способом демонтажа, показанным на фиг.17с. Конечно, утверждается, что соединительная система является защелкивающимся соединением, но, возможно, лежащую половицу слегка наклоняют вверх, чтобы шпунт мог зайти под крючкообразную губу этой половицы. Эту механическую систему фиксации можно, что также показано в описании к патенту, изготавливать с помощью больших дисковых режущих инструментов. В этой системе фиксации не предусмотрена поднутренная канавка, верхняя и нижняя губы которой примыкают к вставляемому шпунту и фиксируют его как по вертикали, так и по горизонтали. Таким образом, канавка имеет больший размер по вертикали, чем соответствующие части шпунта. Поэтому уложенный пол может перемещаться в разные стороны относительно основания, что приводит к растрескиванию в соединениях и недопустимым вертикальным смещениям. Вследствие недостаточной фиксации нельзя также добиться высококачественного соединения.

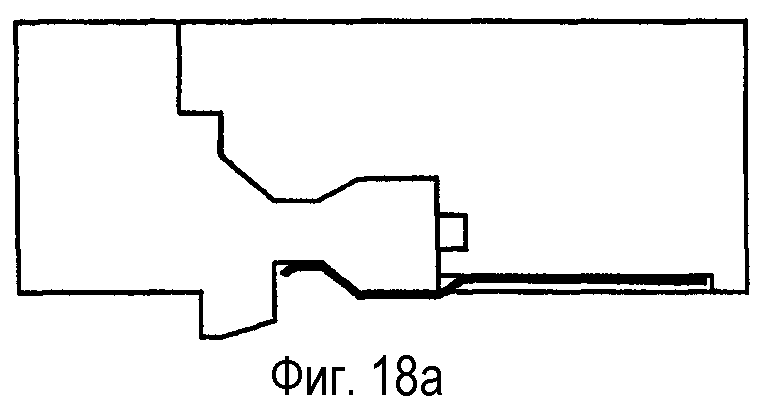

В FR-A-2675174 раскрыта механическая соединительная система для керамических плиток, имеющих соответственно сформированные противоположные краевые участки; в этом случае используются раздельные пружинные зажимы, смонтированные на расстоянии друг от друга и предназначенные для захвата кромки на краевом участке присоединяемой плитки. Соединительная система не предусматривает демонтаж путем поворота, что явствует из фиг.18а и, в особенности, фиг.18b прилагаемых чертежей.

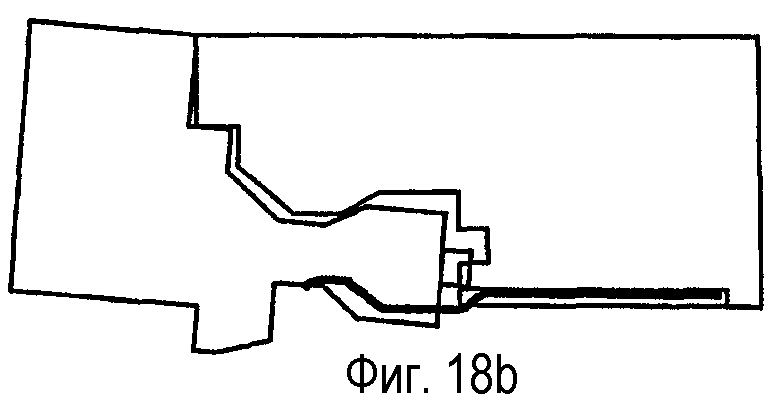

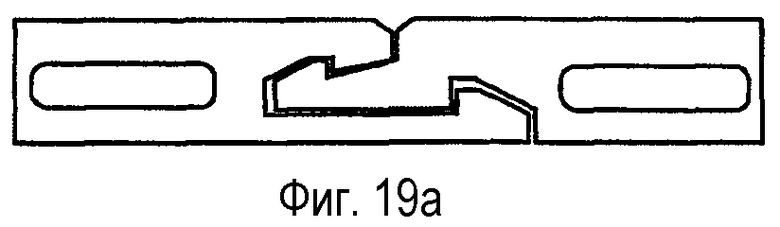

На фиг.19а и 19b показаны половицы, сформированные согласно JP 7180333 и выполненные методом экструзии металлического материала. После монтажа практически невозможно демонтировать такие половицы по причине геометрии соединения, что явствует из фиг.19b.

Наконец, на фиг.20а и 20b показана еще одна известная соединительная система, раскрытая в GB-A-2117813 и предназначенная для больших изолированных стеновых панелей. Эта система весьма похожа на вышеупомянутую систему, описанную в CA-A-2252791, и систему, описанную в WO 9747834, которая показана на фиг.14d и 14е прилагаемых чертежей. Система страдает теми же недостатками, что и две вышеупомянутые системы, и непригодна для эффективного производства половиц на основе древесного материала или древесно-волоконного материала, в особенности, когда требуются высококачественные соединения для высококачественного пола. Конструкция согласно этой британской публикации предусматривает использование металлических секций в качестве соединительных элементов и не допускает открытия путем наклона вверх.

Другие системы согласно уровню техники раскрыты, например, в DE 20001225U1, JP 2000179137A, DE 3041781, DE 19925248, DE 20001225, EP 0623724, EP 0976889, EP 1045083.

Из вышесказанного явствует, что системы обладают как недостатками, так и достоинствами. Однако ни одна система фиксации не является полностью пригодной для рационального изготовления половиц с системой фиксации, оптимальной в отношении способа изготовления, отходов материала, функции укладки и демонтажа и которые, кроме того, можно использовать для полов, которые должны обладать высоким качеством, прочностью и функцией в уложенном состоянии.

Задача настоящего изобретения состоит в том, чтобы удовлетворить эту потребность и обеспечить такую оптимальную систему фиксации для половиц и такие оптимальные половицы. Другая задача изобретения состоит в обеспечении рационального способа изготовления половиц, снабженных такой системой фиксации. Еще одной задачей изобретения является новый способ установки, который обеспечивает более легкую и рациональную укладку, чем способы согласно уровню техники. Еще одной задачей изобретения является инструмент, облегчающий укладку половиц путем наклона вниз и соединения половиц. Еще одной задачей изобретения является применение такого инструмента для укладки половиц. Другие предметы изобретения явствуют из вышесказанного, а также из нижеприведенного описания.

Половица и разъемная система фиксации содержат поднутренную канавку на одной длинной стороне половицы и выступающий шпунт на противоположной длинной стороне половицы. Поднутренная канавка имеет соответствующую обращенную вверх внутреннюю поверхность фиксации на расстоянии от ее конца. Шпунт и поднутренная канавка сформированы для совмещения и разъединения поворотным движением, центр которого находится вблизи пересечения между плоскостями поверхности и общей плоскостью соединения двух соединенных половиц. Поднутрение в канавке такой системы фиксации можно выполнить с помощью дисковых режущих инструментов, вращающиеся валы которых наклонены относительно друг друга для формирования сначала первой внутренней части поднутренного участка канавки, а затем поверхности фиксации, расположенной ближе к отверстию канавки. Способ укладки пола из таких половиц содержит этапы, на которых укладывают новую половицу рядом с ранее уложенной половицей, перемещают шпунт новой половицы в отверстие поднутренной канавки ранее уложенной половицы, наклоняют новую половицу вверх, одновременно вставляя шпунт в поднутренную канавку и одновременно наклоняют вниз новую половицу в конечное положение.

Отличительные черты системы фиксации, половицы и способа укладки согласно изобретению отражены в независимых пунктах формулы изобретения. В зависимых пунктах отражены особенно предпочтительные варианты осуществления изобретения. Дополнительные преимущества и признаки изобретения также явствуют из нижеследующего описания.

Прежде, чем приступить к описанию конкретных и предпочтительных вариантов осуществления со ссылкой на прилагаемые чертежи, излагается основная идея изобретения и требования к прочности и функционированию.

Изобретение применимо к прямоугольным половицам, имеющим первую пару параллельных сторон и вторую пару параллельных сторон. В целях упрощения описания первая пара далее будет называться длинными сторонами, а вторая пара - короткими сторонами. Однако следует указать, что изобретение применимо также к квадратным половицам.

Под высоким качеством соединения подразумевается плотная посадка в положении фиксации между половицами как по вертикали, так и по горизонтали. Необходима возможность соединять половицы без очень больших видимых зазоров или разностей уровня между краями соединения как в неуложенном, так и в нормально уложенном состоянии. В высококачественном полу зазоры соединения и разности уровня не должны превышать 0,2 и 0,1 мм соответственно.

Из нижеследующего описания явствует, что необходима возможность фиксации, по меньшей мере, одной стороны, предпочтительно длинной стороны, путем наклона вниз. Необходима возможность производить наклон вниз с поворотом вокруг центра, близкого к пересечению между плоскостями поверхности половиц и плоскости соединения, т.е. вблизи «верхних краев соединения» половиц, контактирующих друг с другом. В противном случае, невозможно производить соединение, которое в положении фиксации имеет плотно соединенные края.

Следует иметь возможность завершить поворот в горизонтальном положении, в котором половицы фиксируются вертикально без какого-то свободного хода, поскольку свободный ход может приводить к нежелательным разностям в уровне между краями соединения. Наклон внутрь нужно производить таким образом, чтобы одновременно направлять половицы друг к другу, плотно соединяя края и выпрямляя любую форму банана (т.е. отклонение от плоской формы половицы). Фиксирующий элемент и канавка фиксации должны иметь направляющие средства, которые взаимодействуют друг с другом при наклоне внутрь. Поворот вниз нужно выполнять с большой осторожностью, чтобы половицы не упирались и не зажимали друг друга, во избежание повреждения системы фиксации.

Нужно иметь возможность поворачивать половицу вверх относительно длинной стороны для освобождения половицы. Поскольку половицы в начальном положении соединены с плотным соединением краев, этот поворот вверх должен происходить, когда верхние края соединения контактируют друг с другом, и с вращением относительно края соединения. Эта возможность поворота вверх очень важна не только при смене половиц или перемещении пола. При установке многие половицы укладываются пробно или укладываются неправильно рядом с дверьми, в углах и т.д. Было бы серьезным недостатком, если бы половицу нельзя было освободить без повреждения соединительной системы. Не всегда бывает, что половицу, которую можно наклонить внутрь, можно также снова наклонить вверх. В связи с поворотом вниз обычно имеет место небольшой изгиб вниз рейки, так что фиксирующий элемент изгибается назад и вниз и открывается. Если бы соединительная система не была сформирована с подходящими углами и радиусами, то половица после укладки фиксировалась бы таким образом, что ее нельзя было бы вытащить. Короткую сторону, после того, как соединение по длинной стороне открыто поворотом вверх, обычно вытягивают вдоль края соединения, но было бы предпочтительно, если бы короткую сторону также можно было открывать поворотом вверх. Это особенно предпочтительно в случае длинных половиц, например, длиной 2,4 м, что затрудняет разъединение коротких сторон. Поворот вверх нужно выполнять с большой осторожностью, чтобы половицы не упирались и не зажимали друг друга, во избежание повреждения системы фиксации.

Нужно иметь возможность фиксировать короткие стороны половиц путем горизонтального защелкивания. Для этого требуется, чтобы части соединительной системы были гибкими и изгибаемыми. Даже если наклон внутрь длинных сторон гораздо проще и быстрее, чем защелкивание, было бы предпочтительно, если бы можно было защелкивать также длинные стороны, поскольку определенные операции укладки, например, вокруг дверей, требуют, чтобы доски соединялись горизонтально.

Если половица имеет размеры 1,2×0,2 м, то каждый квадратный метр поверхности пола содержит в шесть раз больше соединений по длинной стороне, чем соединений по короткой стороне. Поэтому большое количество отходов материала и дорогостоящие материалы соединения не так важны на короткой стороне, как на длинной стороне.

Чтобы добиться высокой прочности, фиксирующий элемент должен, как правило, иметь большой угол фиксации, чтобы фиксирующий элемент не отщелкивался. Фиксирующий элемент должен быть настолько высок и широк, чтобы не разрушаться под действием высокой растягивающей нагрузки, когда половица усыхает зимой по причине низкой относительной влажности в это время года. Это также относится к материалам вблизи канавки фиксации другой половицы. Соединение по короткой стороне должно иметь более высокую прочность, чем соединение по длинной стороне, поскольку растягивающая нагрузка при усыхании зимой распределяется по меньшей длине соединения вдоль короткой стороны, чем вдоль длинной стороны.

Нужно иметь возможность сохранять половицы плоскими при наличии вертикальных нагрузок. Кроме того, нужно избегать движения в соединении, поскольку поверхности, подвергаемые давлению и перемещающиеся относительно друг друга, например верхние края соединения, могут вызывать растрескивание.

Чтобы иметь возможность фиксировать все четыре стороны, вновь уложенная половица должна иметь возможность перемещаться в положении фиксации относительно ранее уложенной половицы. Это должно происходить с использованием силы надлежащей величины, например, с помощью бруска и молотка, без повреждения краев соединения и необходимости формировать соединительную систему с видимыми зазорами по горизонтали и вертикали. Возможность смещения более важна по длинной стороне, чем по короткой стороне, поскольку трение там существенно больше в силу более длинного соединения.

Нужно иметь возможность рационально изготавливать соединительную систему с использованием больших вращающихся режущих инструментов, имеющих чрезвычайно высокую точность и производительность.

Для обеспечения хорошего функционирования производственных допусков и качества нужно иметь возможность непрерывно измерять и проверять профиль соединения. Особо важные детали механической соединительной системы должны быть сконструированы таким образом, чтобы облегчить производство и измерение. Нужно иметь возможность изготавливать их с допусками в несколько сотых миллиметра и поэтому иметь возможность измерять их с высокой точностью, например, на так называемом проекторе профиля. Если соединительная система изготовлена с помощью линейной режущей машины, то соединительная система будет, за исключением определенных производственных допусков, иметь один и тот же профиль по всему краевом участку. Поэтому соединительную систему можно измерять с высокой точностью, отрезая некоторые образцы путем отпиливания от половиц и затем измеряя их на проекторе профиля или измерительном микроскопе. Однако для рационального производства требуется, чтобы соединительную систему можно было также измерять быстро и легко, не применяя разрушающих методов, например, с помощью измерительных приборов. Эта задача облегчается, если критических элементов в системе фиксации как можно меньше.

Чтобы оптимально изготавливать половицу с минимальными затратами, длинную и короткую стороны нужно оптимизировать ввиду их разных свойств, о чем было сказано выше. Например, длинную сторону следует оптимизировать в отношении наклона вниз, наклона вверх, позиционирования и возможности смещения, тогда как короткую сторону следует оптимизировать в отношении защелкивания и высокой прочности. Оптимально сконструированная половица имеет разные соединительные системы на длинной и короткой стороне.

Половицы на основе древесины и половицы в целом, которые содержат древесное волокно, набухают и усыхают с изменениями относительной влажности. Набухание и усыхание обычно начинается сверху, и потому поверхностные слои могут перемещаться в большей степени, чем сердцевина, т.е. часть, из которой сформирована соединительная система. Чтобы предотвратить подъем или разрушение верхних краев соединения в случае высокой степени набухания, или появление зазоров соединения при высыхании, соединительная система должна иметь конструкцию, допускающую перемещение, которое компенсирует набухание и усыхание.

На фиг.4а и 4b показаны системы согласно уровню техники типа Alloc® original и Alloc®Home с выступающей рейкой, которую можно наклонять и защелкивать.

Соединительные системы согласно уровню техники, представленные на фиг.9-16, могут обеспечивать механическое соединение с меньшими отходами, чем механические системы фиксации, имеющие выступающую и обработанную рейку. Однако ни одна из них не удовлетворяют вышеупомянутым требованиям и не решает проблемы, которые призвано решить настоящее изобретение.

Защелкивающие соединения, представленные на фиг.7, 9, 10, 11, 12, 18, 19, нельзя фиксировать или открывать поворотным движением вокруг верхней части края соединения, и соединения, представленные на фиг.8, 11, 19, нельзя производить рационально путем механической обработки материалов половицы вращающимся режущим инструментом, который имеет большой инструментальный диаметр.

Половицы, изображенные на фиг.12а-b, нельзя наклонять или защелкивать, но нужно сначала вставлять, толкая параллельно краю соединения. Соединение, изображенное на фиг.12с-d, нельзя защелкивать. Его, возможно, допустимо наклонять внутрь, но в этом случае оно должно быть изготовлено со слишком большим свободным ходом в соединительной системе. Прочность в вертикальном направлении низка, поскольку верхняя и нижняя поверхности контакта параллельны. Соединение также трудно изготавливать и смещать в положении фиксации, поскольку оно не содержит никаких свободных поверхностей. Кроме того, предусмотрена прибивка к основанию гвоздями, которые забивают наклонно в половицу над шпунтом, ориентированным наклонно вниз.

Соединительные системы, показанные на фиг.6с-d, 15a-b и 17a-b, являются примерами соединений, не имеющих вертикальной фиксации, т.е. допускают перемещения, перпендикулярные верхней стороне половиц.

Соединение с наклоном внутрь, показанное на фиг.14d-e, имеет ряд недостатков, обусловленных тем, что изготовлено и сконструировано в соответствии с тем принципом, что оно должно иметь плотную посадку, и что верхняя и нижняя части шпунта и канавки имеют форму дуг окружностей с центром на верхнем краю соединения, т.е. на пересечении плоскостей соединения и поверхности. Это соединение не имеет необходимых направляющих деталей, и соединение трудно сгибать, поскольку оно имеет неправильную конструкцию и слишком большие поверхности контакта. В результате оно заклинивает и страдает так называемым эффектом выдвижного ящика при наклоне внутрь. Прочность в горизонтальном направлении слишком низка, что обусловлено малым углом верхней фиксации и слишком малой разностью углов между верхней и нижней поверхностями контакта. Кроме того, передняя и верхняя наклоненная вверх часть канавки под шпунт слишком мала, чтобы создавать силы, необходимые для высококачественной соединительной системы. Слишком большие поверхности контакта между шпунтом и канавкой, отсутствие необходимых свободных поверхностей без контакта и требование плотной посадки во всем соединении значительно затрудняет поперечное смещение половицы вдоль края соединения и также затрудняет рациональное изготовление с возможностью достижения хороших допусков. Кроме того, оно не допускает горизонтального защелкивания.

Соединительная система согласно фиг.16а-b имеет конструкцию, не позволяющую наклонять ее без значительной степени деформации материала, которой трудно добиться в обычных материалах доски, применяемых для полов. Кроме того, в этом случае все части шпунта и канавки контактируют друг с другом. Это затрудняет или делает невозможным поперечное смещение половицы в положении фиксации. Кроме того, рациональная механическая обработка невозможна ввиду того, что все поверхности контактируют друг с другом. Защелкивание также не может быть осуществлено.

Соединительная система согласно фиг.6а-b не допускает взаимного наклона, поскольку она сконструирована в расчете на перемещение относительно двух центров поворота одновременно. Она не имеет горизонтальной фиксации в канавке под шпунт. Все поверхности контактируют друг с другом с плотной посадкой. На практике такую соединительную систему нельзя смещать и рационально изготавливать. Она предназначена для использования с системой фиксации, которая показана на фиг.6с-d и сформирована на прилегающем перпендикулярно установленном краю половицы, и которая не требует поперечного смещения в целях соединения.

Соединительная система согласно фиг.8а-b имеет канавку под шпунт, которую нельзя изготовить вращающимися режущими инструментами, имеющими большой инструментальный диаметр. Она не может защелкиваться и сконструирована для предотвращения поперечного смещения посредством начального напряжения и плотной посадки рядом с внешней вертикальной частью рейки.

Соединительная система согласно фиг.5а-b содержит две алюминиевые секции. Изготовление вращающимися режущими инструментами с большим инструментальным диаметром канавки под шпунт затруднено. Соединительная система сформирована так, что невозможно наклонять новую половицу внутрь, удерживая верхний край соединения в контакте с верхним краем соединения ранее уложенной половицы, так что наклон внутрь происходит относительно центра поворота на пересечении плоскости соединения и плоскости поверхности. Чтобы с использованием этой системы согласно уровню техники можно было осуществлять наклон вниз, необходимо иметь значительный свободный ход, который превышает допустимую величину для нормальных половиц, когда требуются высококачественные, эстетически привлекательные соединения. Соединительную систему согласно фиг.13а-d трудно изготавливать, поскольку она требует контакта по большой части поверхности внешней части шпунта и канавки под шпунт. Это также затрудняет поперечное смещение в положении фиксации. Геометрия соединения не позволяет производить наклон вверх относительно верхнего края соединения.

Первый принцип изобретения состоит в том, что с использованием подходящих способов изготовления, в частности механической обработки и инструментов, инструментальный диаметр которых значительно превышает толщину доски, можно рационально формировать усовершенствованные формы с высокой точностью из древесных материалов, досок на основе древесины и пластических материалов, и этот тип механической обработки можно производить в канавке под шпунт на расстоянии от плоскости соединения. Таким образом, форма соединительной системы должна быть адаптирована к рациональному изготовлению, которое может осуществляться с очень малыми допусками. Однако такая адаптация недопустима в ущерб другим важным свойствам половицы и системы фиксации.

Второй принцип изобретения состоит в том, что для оптимального функционирования механическая соединительная система должна удовлетворять определенным требованиям. Это понимание дало возможность удовлетворить этим требованиям ранее неизвестным способом, а именно за счет комбинации а) конструкции соединительной системы, предусматривающей, например, конкретные углы, радиусы, свободный ход, свободные поверхности и соотношения между различными частями системы, и б) оптимальное использование свойств материалов сердцевины или сердцевины, например сжатие, удлинение, изгиб, прочность на растяжение и прочность на сжатие.

Третий принцип изобретения состоит в том, что можно обеспечить соединительную систему с низкими производственными затратами и в то же время сохранить или, в некоторых случаях, улучшить ее функционирование и прочность за счет комбинации технологии изготовления, конструкции соединения, выбора материалов и оптимизации длинной и короткой сторон.

Четвертый принцип изобретения состоит в том, что соединительную систему, технологию изготовления и технологию измерений следует разрабатывать и настраивать так, чтобы критических деталей, требующих малых допусков, было как можно меньше, а также, чтобы можно было проводить измерения и проверки, не прерывая изготовления.

Согласно первому аспекту изобретения предусмотрены система фиксации и половица, снабженная такой системой фиксации для механического соединения всех четырех сторон этой половицы в первом, вертикальном направлении Н1, втором, горизонтальном направлении Н2 и третьем направлении Н3, перпендикулярном второму, горизонтальному направлению, с соответствующими сторонами других половиц, снабженных такими же системами фиксации.

Половицы могут иметь на двух сторонах разъемную механическую соединительную систему известного типа, которую можно смещать в поперечном направлении в положении фиксации и фиксировать наклоном вниз относительно краев соединения или горизонтальным защелкиванием. Половицы имеют на двух других сторонах систему фиксации согласно изобретению. Половицы также могут иметь систему фиксации согласно изобретению на всех четырех сторонах.

Таким образом, по меньшей мере, две противоположные стороны половицы имеют соединительную систему, сконструированную согласно изобретению, которая содержит шпунт и канавку под шпунт, ограниченную верхней и нижней губами, причем шпунт в своей наружной и верхней части имеет ориентированную вверх деталь, и канавка под шпунт в своей внутренней и верхней части имеет поднутрение. Ориентированная вверх деталь шпунта и поднутрение канавки под шпунт в верхней губе имеют поверхности фиксации, взаимодействие которых препятствует горизонтальному разделению в направлении Н2 поперек плоскости соединения. Шпунт и канавка под шпунт также имеют взаимодействующие опорные поверхности, препятствующие вертикальному разделению в направлении Н1, параллельному плоскости соединения. Такие опорные поверхности должны присутствовать, по меньшей мере, в нижней части шпунта и на нижней губе канавки под шпунт. В верхней части взаимодействующие поверхности фиксации могут служить в качестве верхних опорных поверхностей, но верхняя губа канавки под шпунт и шпунт могут предпочтительно также иметь отдельные верхние опорные поверхности. Шпунт, канавка под шпунт, фиксирующий элемент и поднутрение имеют конструкцию, позволяющую изготавливать их с использованием инструментов, имеющих бóльший инструментальный диаметр, чем толщина половицы. Шпунт можно вставлять его ориентированным вверх участком в канавку под шпунт и ее поднутрение посредством движения с наклоном внутрь, с центром вращения вблизи пересечения плоскости соединения и плоскости поверхности, и шпунт также можно удалять из канавки под шпунт, если поворачивать или наклонять половицу вверх, оставляя ее верхний край соединения в контакте с верхним краем соединения примыкающей половицы. В целях облегчения изготовления, измерения, наклона вниз, наклона вверх и бокового смещения в продольном направлении соединения и противодействия растрескиванию, и уменьшения любых проблем, связанных с набуханием/усыханием материала пола, соединительная система снабжена поверхностями, которые не контактируют друг с другом ни при наклоне вниз, ни в положении фиксации.

Согласно второму аспекту изобретения половица имеет два краевых участка, снабженных соединительной системой согласно изобретению, причем шпунт своим ориентированным вверх участком может входить в канавку под шпунт и ее поднутрение и может выходить из канавки под шпунт за счет наклона вниз и наклона вверх соответственно, в то время как половицы продолжают контактировать друг с другом своими верхними краями соединения вблизи пересечения плоскости соединения и плоскости поверхности, так что поворот происходит относительно центра поворота вблизи этой точки. Кроме того, система фиксации может защелкиваться путем горизонтального смещения, при этом фактически нижняя часть канавки под шпунт изгибается, и фиксирующий элемент шпунта защелкивается в канавку фиксации. Альтернативно или дополнительно шпунт можно сделать гибким для облегчения такого защелкивания на короткой стороне после соединения длинных сторон. Таким образом, изобретение относится также к защелкивающемуся соединению, которое можно освободить путем наклона вверх, при котором верхние края соединения контактируют друг с другом.

Согласно третьему аспекту изобретения половица имеет два краевых участка, снабженных соединительной системой, сформированной согласно изобретению, причем шпунт, когда половицу удерживают в положении наклона вверх, можно защелкивать в канавку под шпунт и затем наклонять вниз поворотным движением относительно верхнего края соединения. В положении наклона вверх шпунт может частично входить в канавку под шпунт, поскольку половица в этом положении совершает поступательное движение по направлению к канавке под шпунт до тех пор, пока верхние края соединения не войдут в контакт друг с другом, после чего происходит наклон вниз для окончательного соединения шпунта и канавки под шпунт и для достижения взаимной фиксации. Нижняя губа может быть короче верхней губы, чтобы обеспечивать большую степень свободы при конструировании поднутрения верхней губы.

Совокупность аспектов изобретения также применима к известным системам без этих аспектов в сочетании с описанными здесь предпочтительными системами фиксации.

Изобретение также описывает основные принципы, которым должно удовлетворять шпунтовое соединение, предусматривающее наклон внутрь, когда верхние края соединения находятся в контакте друг с другом, и защелкивание с минимальным изгибом компонентов соединения. Изобретение также описывает, как можно использовать свойства материала, чтобы добиться высокой прочности и низких затрат в сочетании с наклоном и защелкиванием, а также способами укладки.

Разные аспекты изобретения описаны ниже более подробно со ссылкой на прилагаемые чертежи, где показаны различные варианты осуществления изобретения. Детали половицы согласно изобретению, эквивалентные предусмотренному уровню техники и показанные на фиг.1-2, имеют на всех чертежах одни и те же условные обозначения.

Фиг.1а-с - три этапа способа наклона вниз для механического соединения длинных сторон половиц согласно WO 9426999.

Фиг.2а-с - три этапа способа защелкивания для механического соединения коротких сторон половиц согласно WO 9426999.

Фиг.3а-b - вид сверху и снизу соответственно половицы согласно WO 9426999.

Фиг.4а-b - два разных варианта осуществления половиц согласно WO 9966151.

Фиг.5а-b - половицы согласно DE-A-3343601.

Фиг.6а-d - механические системы фиксации для длинной стороны и короткой стороны соответственно половиц согласно СА-А-0991373.

Фиг.7а-b - механическая система фиксации согласно GB-A-1430429.

Фиг.8а-b - доски согласно DE-A-4242530.

Фиг.9а-b - защелкивающееся соединение согласно WO 9627721.

Фиг.10а-b - защелкивающееся соединение согласно JP 3169967.

Фиг.11а-b - защелкивающееся соединение согласно DE-A-1212275.

Фиг.12а-d - различные варианты осуществления систем фиксации на основе шпунтового соединения согласно US-A-1124228.

Фиг.13а-d - механическая соединительная система для спортивных полов согласно DE-A-3041781.

Фиг.14а-е - одна из систем фиксации, представленных в WO 9747834.

Фиг.15а-b - паркетный пол согласно US-A-2740167.

Фиг.16a-b - механическая система фиксации половиц согласно СА-А-2252791.

Фиг.17а-b - система фиксации с защелкиванием для паркетных полов согласно US-A-5797237.

Фиг.18а-b - соединительная система для керамических плиток согласно FR-A-2675174.

Фиг.19а-b - соединительная система для половиц, описанных в JP 7180333, выполненных методом экструзии из металлического материала.

Фиг.20а-b - соединительная система для больших стеновых панелей согласно GB-A-2117813.

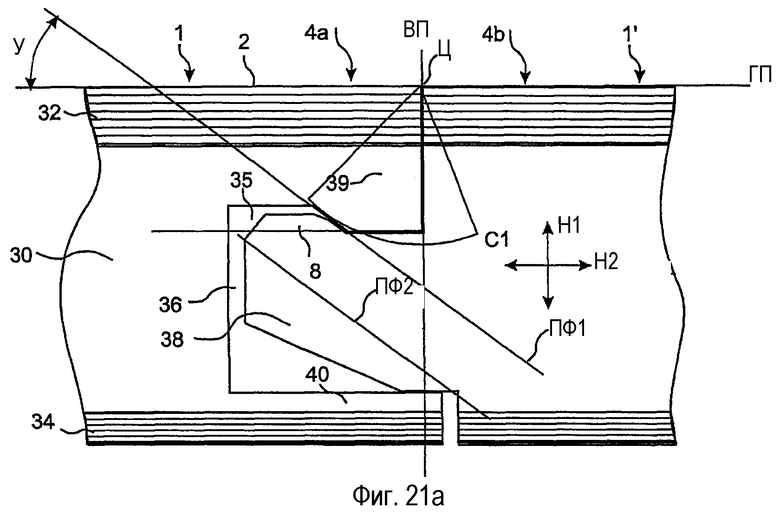

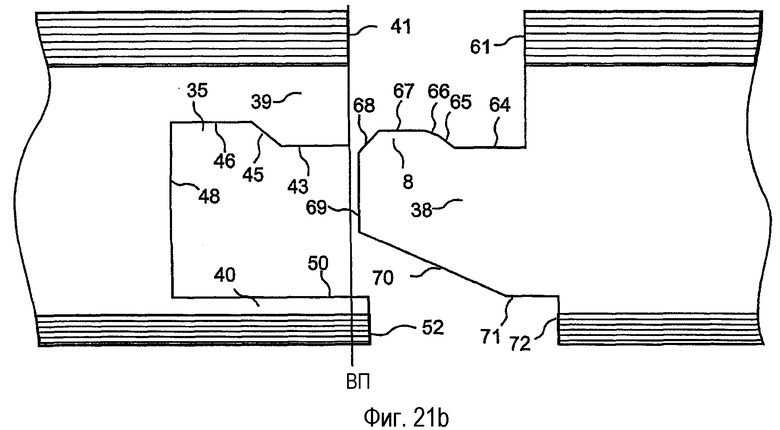

Фиг.21а-b - схема двух параллельных краевых участков соединения первого предпочтительного варианта осуществления половицы согласно настоящему изобретению.

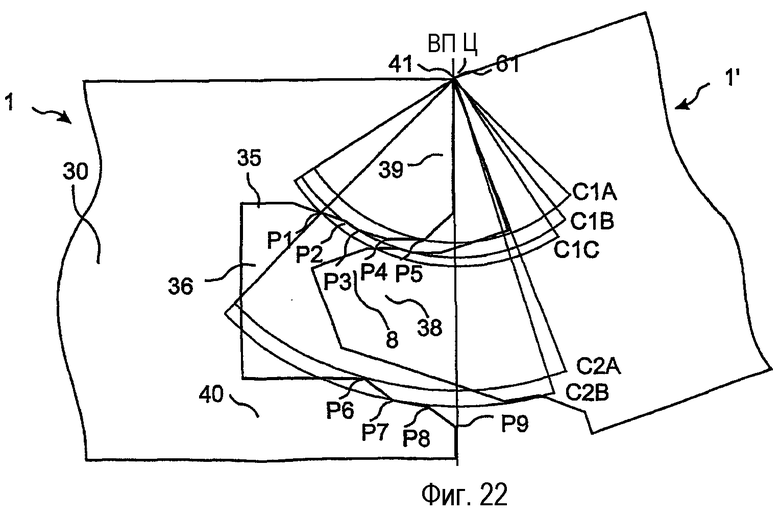

Фиг.22 - схематическое представление основных принципов наклона внутрь относительно верхних краев соединения согласно настоящему изобретению.

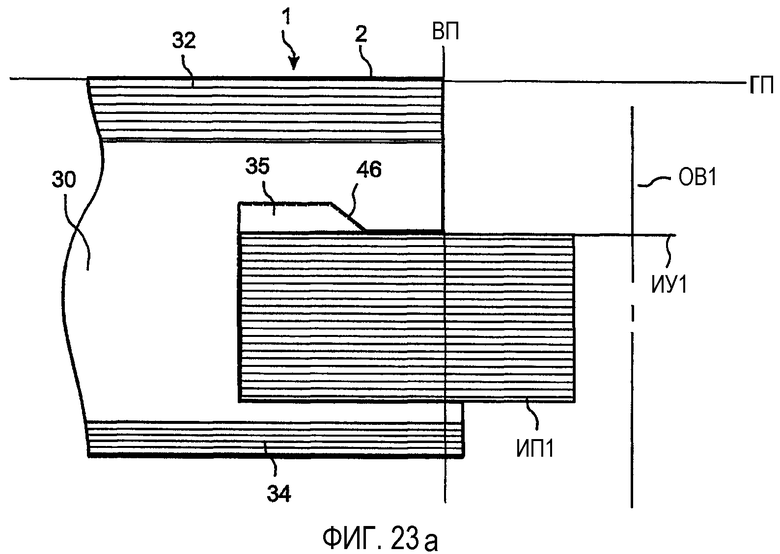

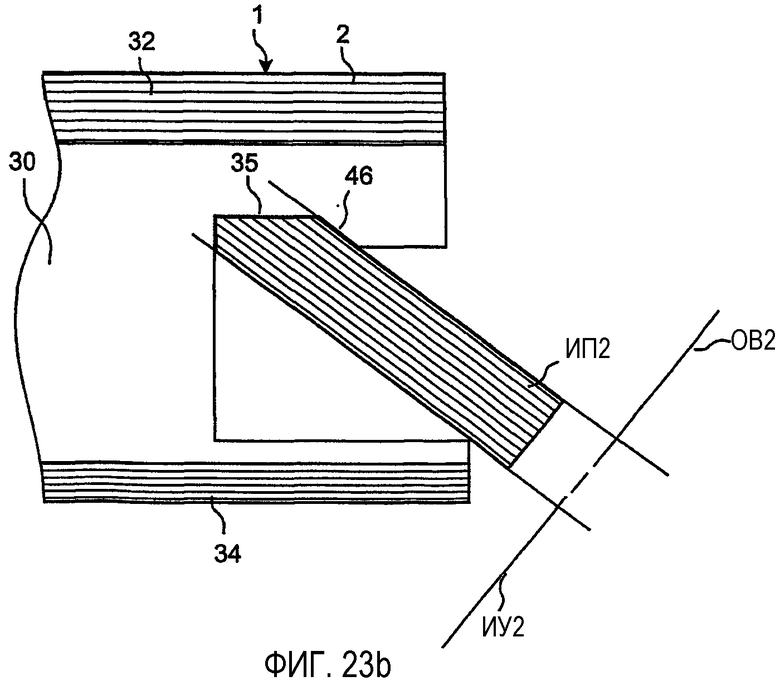

Фиг.23а-b - схема изготовления края соединения половицы согласно изобретению.

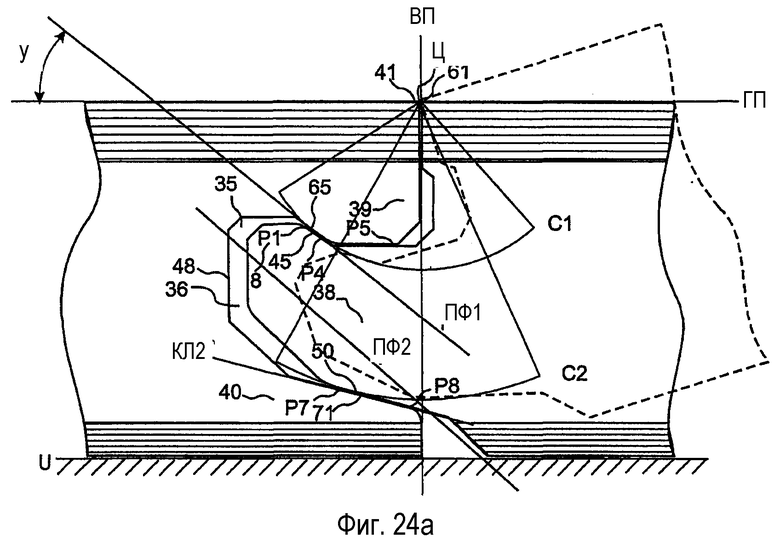

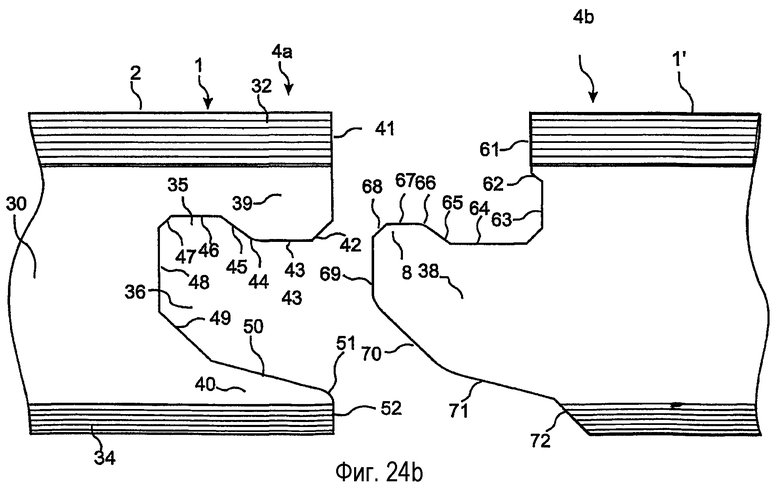

Фиг.24а-b - вариант осуществления, ориентированный на производство.

Фиг.25 - вариант изобретения, а также защелкивание и наклон вверх в сочетании с изгибом нижней губы.

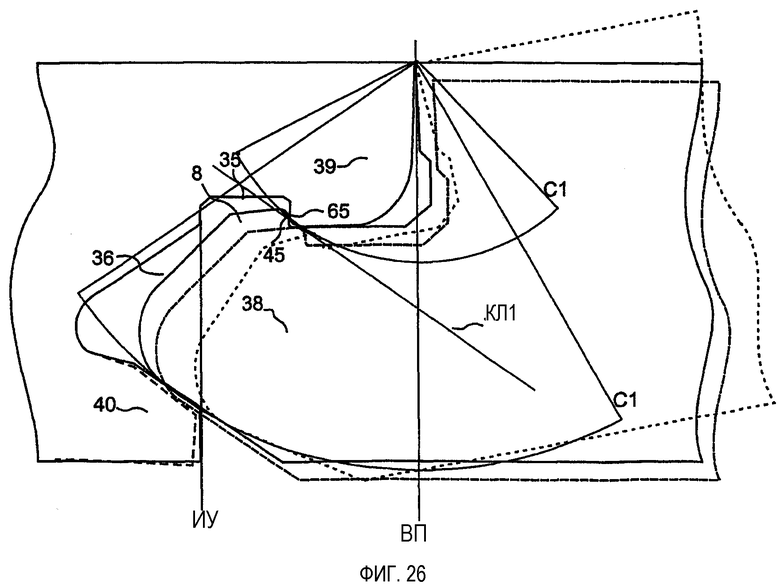

Фиг.26 - вариант изобретения с короткой губой.

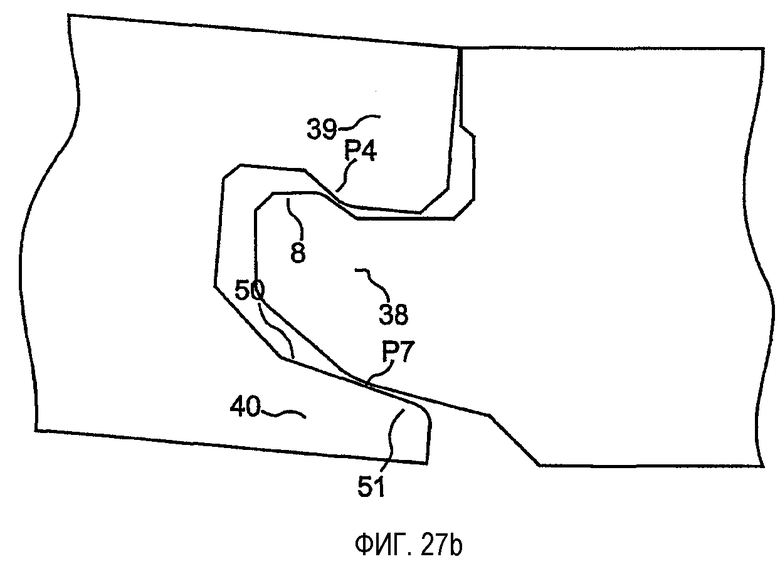

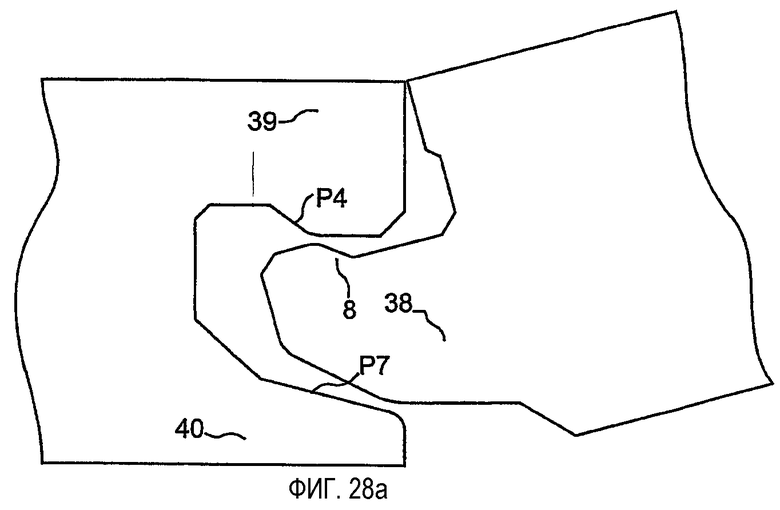

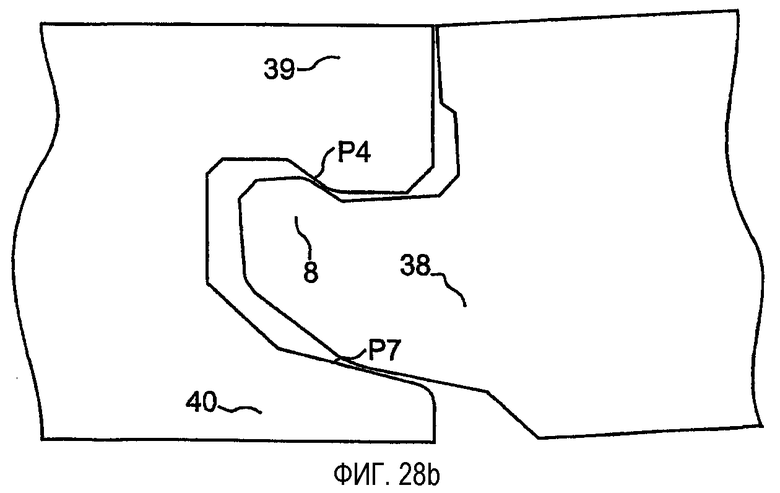

Фиг.27а-с - способ наклона вниз и вверх.

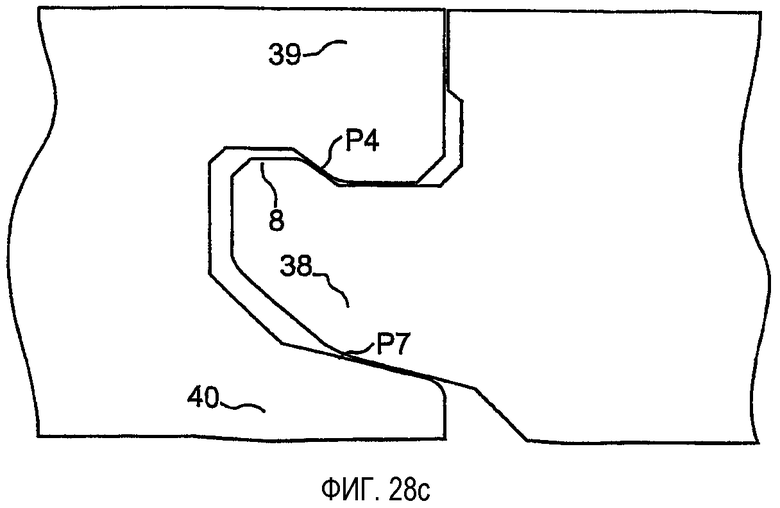

Фиг.28а-с - альтернативный способ наклона.

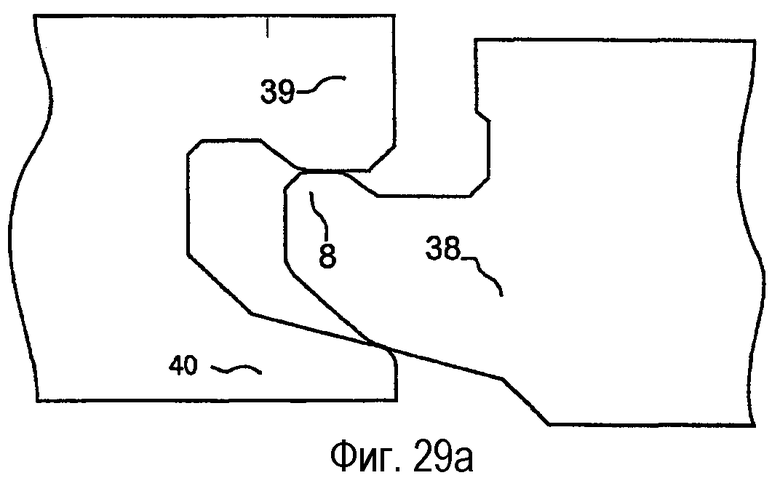

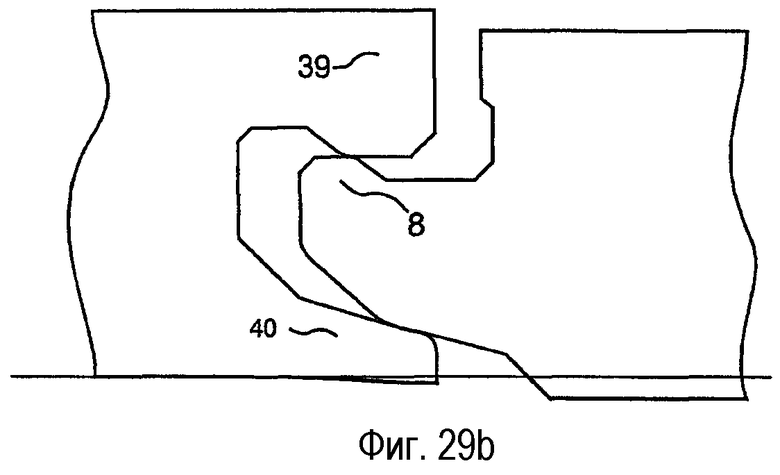

Фиг.29а-b - способ защелкивания.

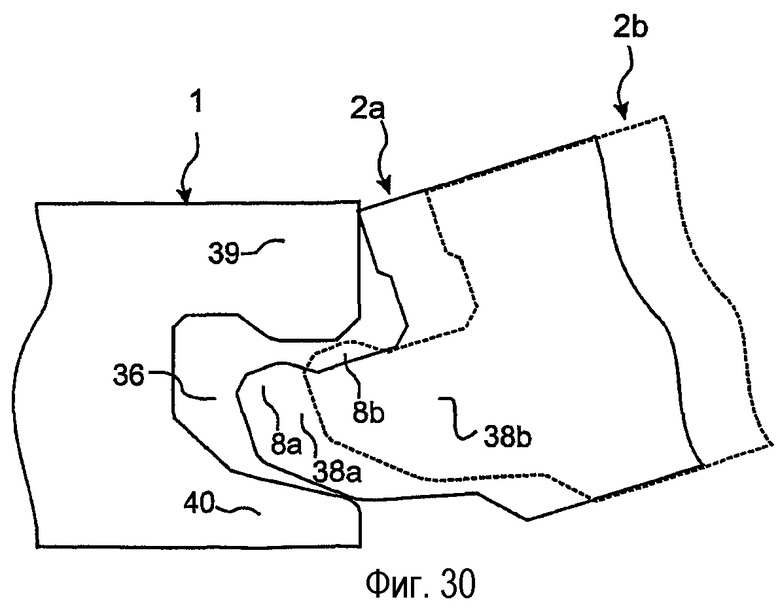

Фиг.30 - схема соединения длинных сторон двух досок с длинной стороной третьей доски, когда две доски уже соединены друг с другом короткими сторонами.

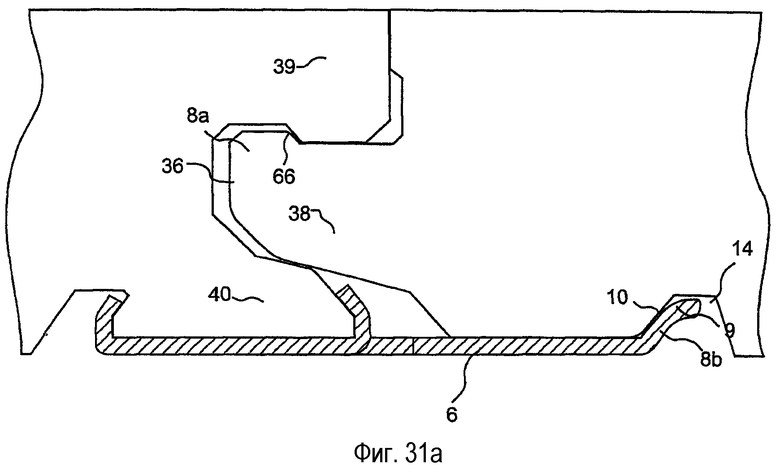

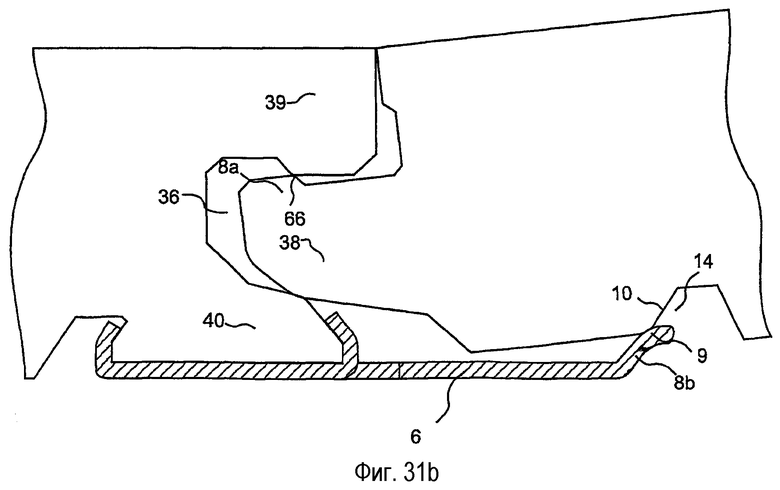

Фиг.31а-b - две соединенные половицы, снабженные комбинированным соединением согласно изобретению.

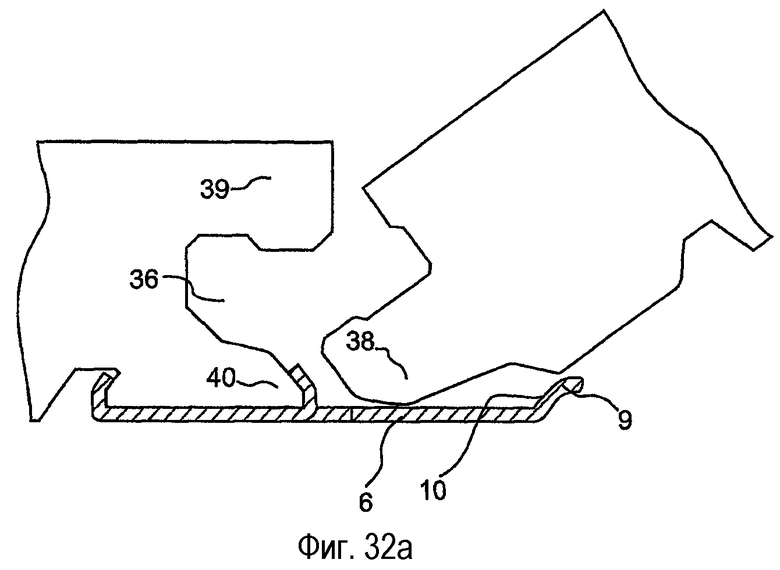

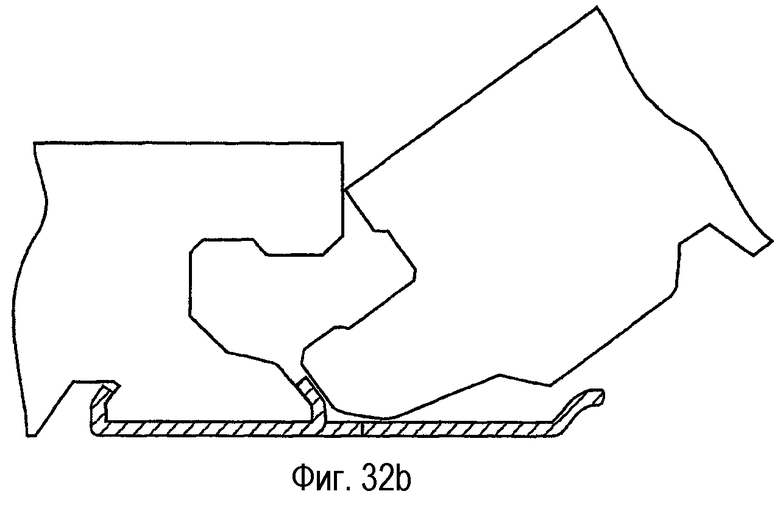

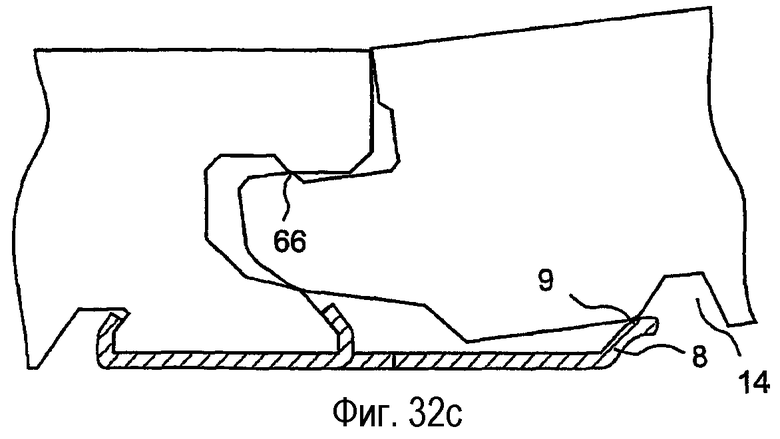

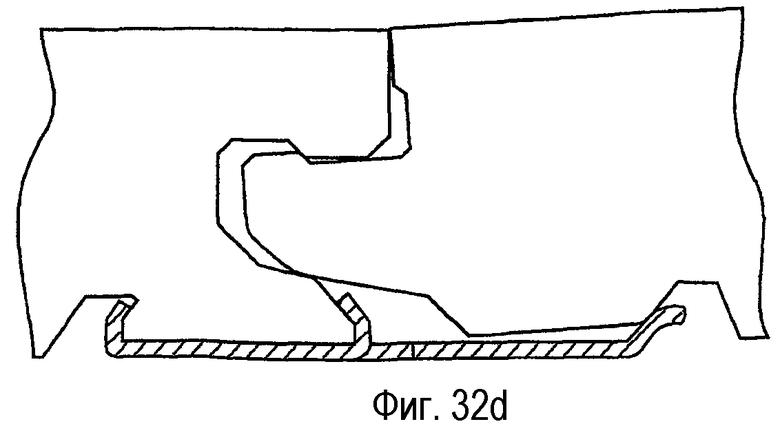

Фиг.32а-d - наклон внутрь для комбинированного соединения.

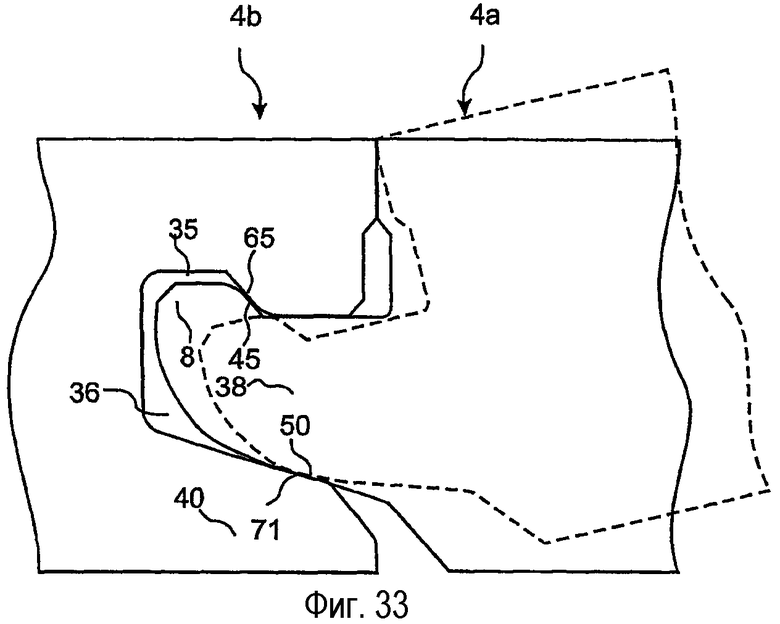

Фиг.33 - пример формирования длинной стороны в паркетной доске.

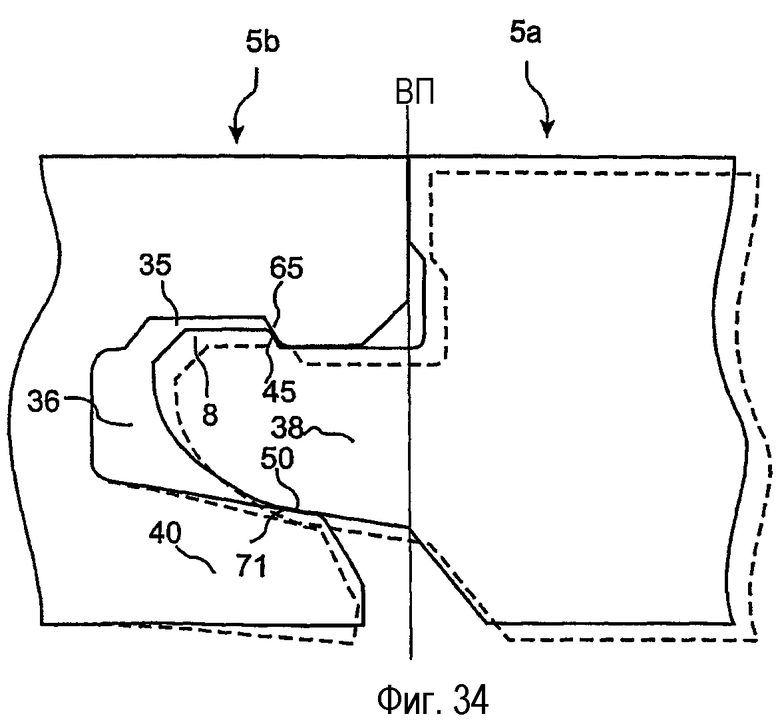

Фиг.34 - пример формирования короткой стороны в паркетной доске.

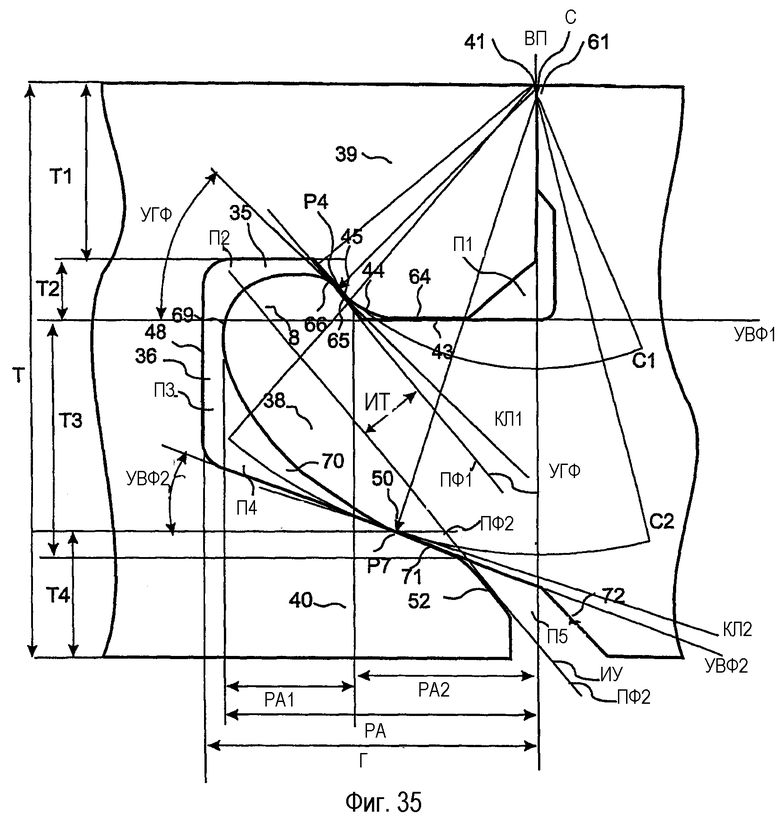

Фиг.35 - детальный пример формирования соединительной системы длинной стороны в паркетной доске.

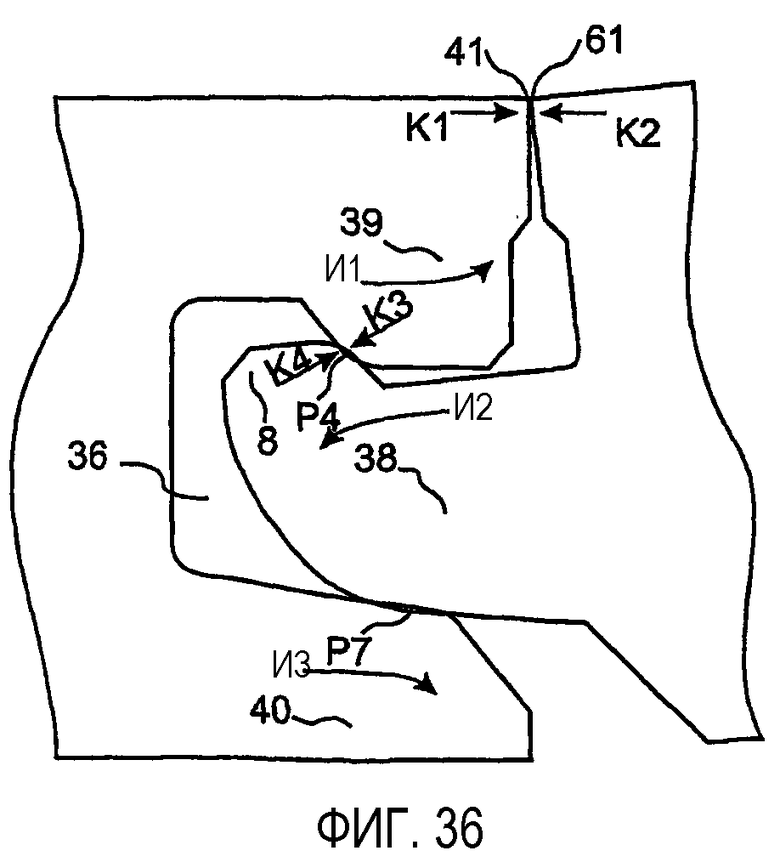

Фиг.36 - пример половицы согласно изобретению, у которой конструкция соединительной системы допускает наклон с использованием изгиба и сжатия в материале соединения.

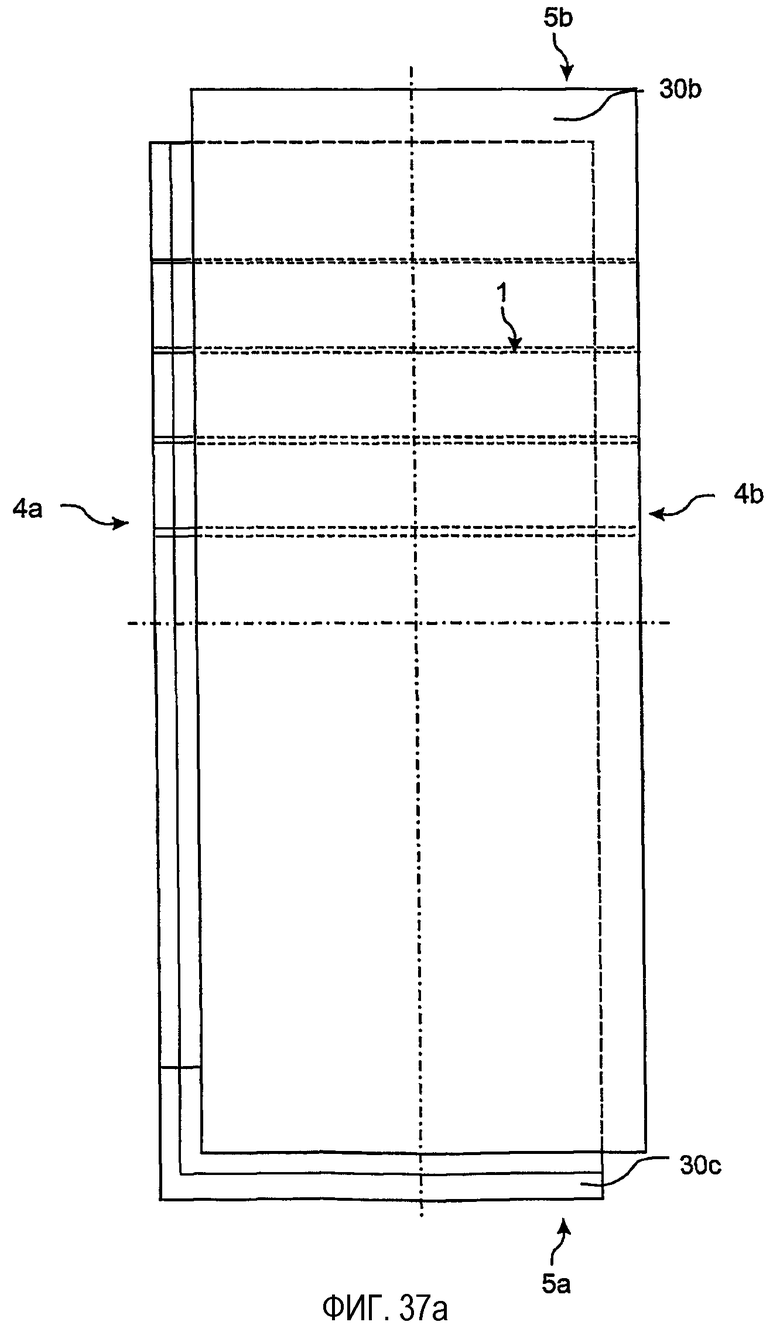

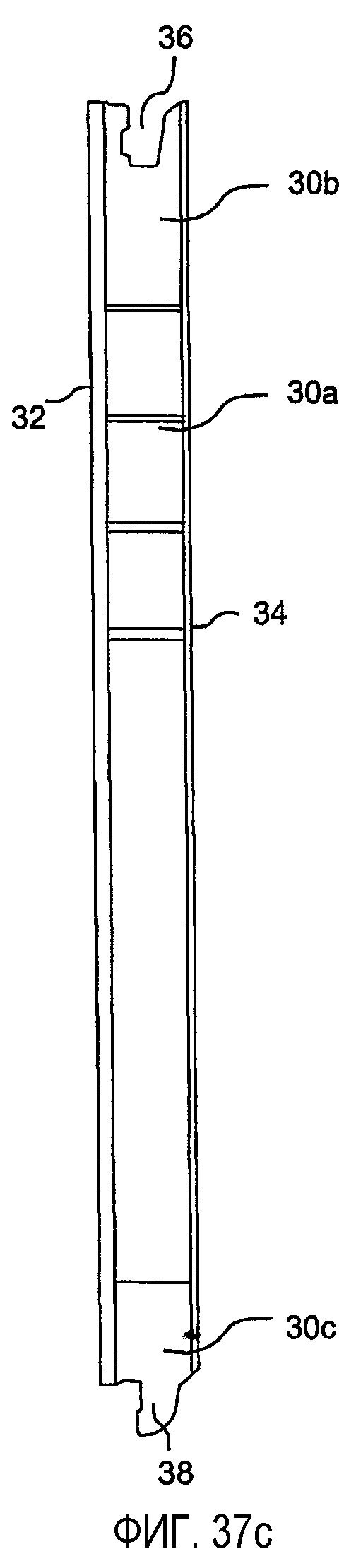

Фиг.37a-c - половица согласно изобретению.

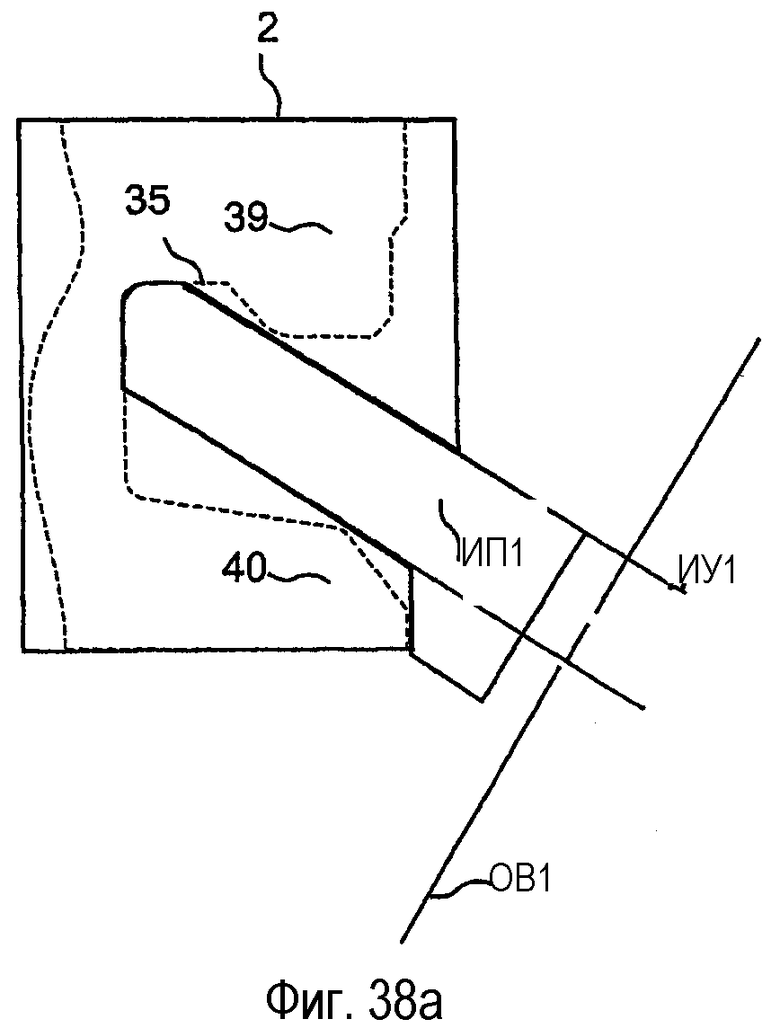

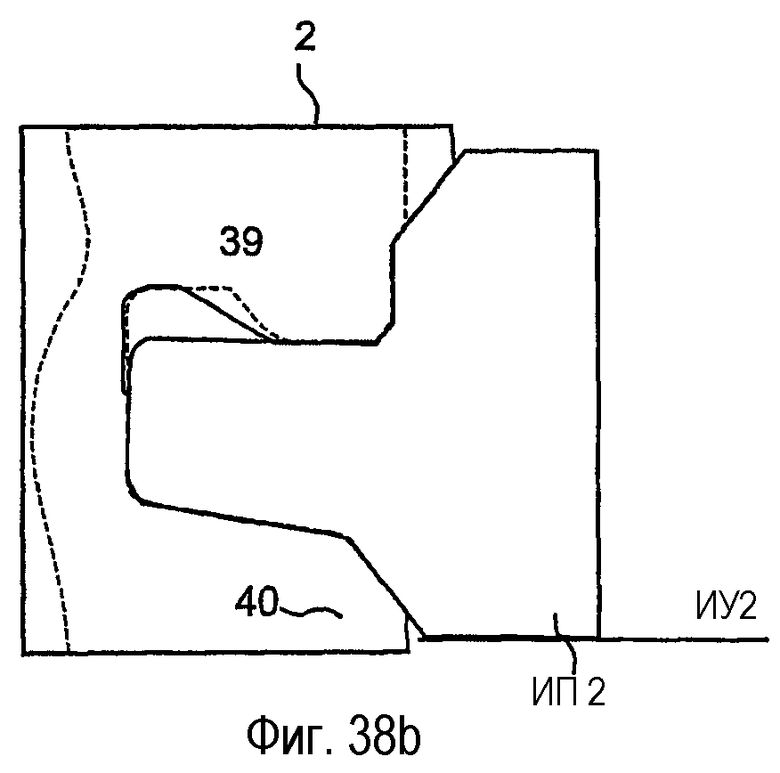

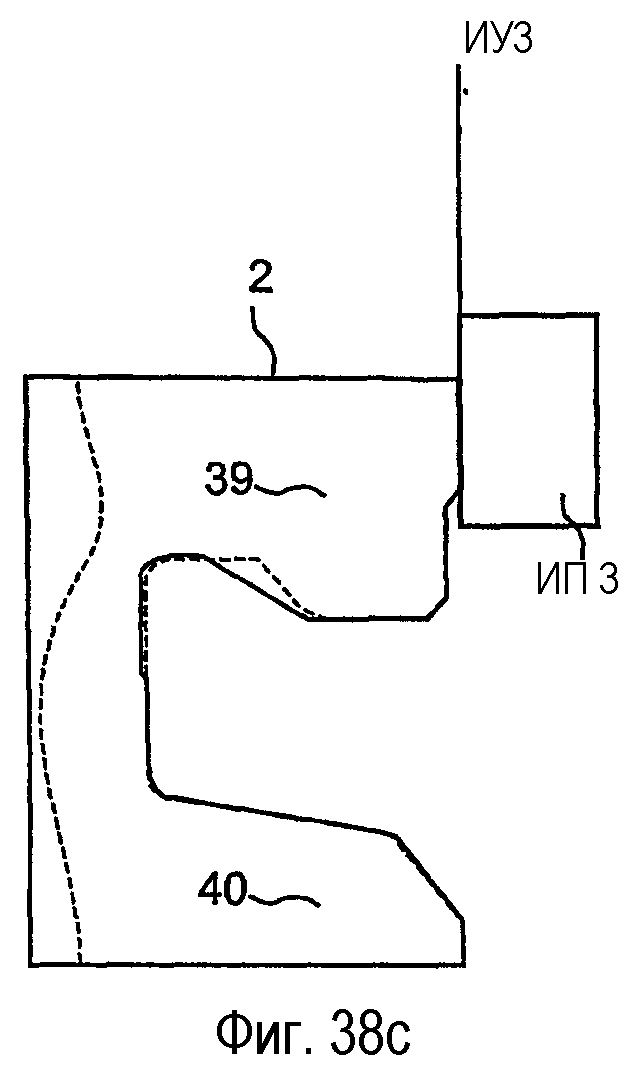

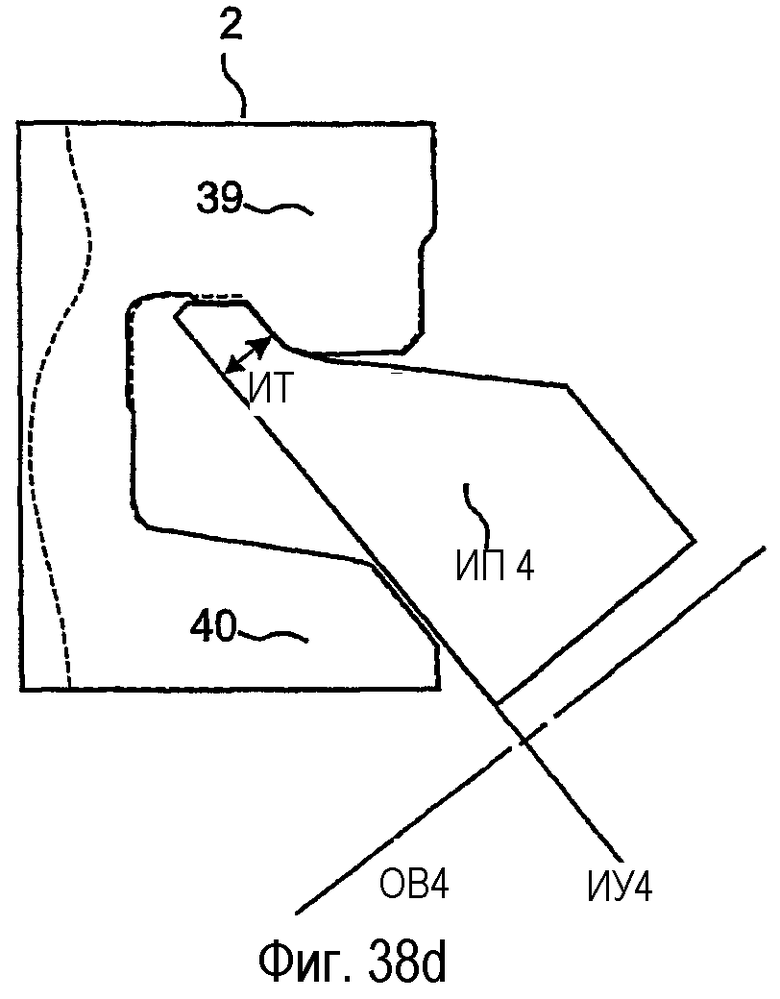

Фиг.38а-d - способ изготовления из четырех этапов, в котором используется способ согласно изобретению.

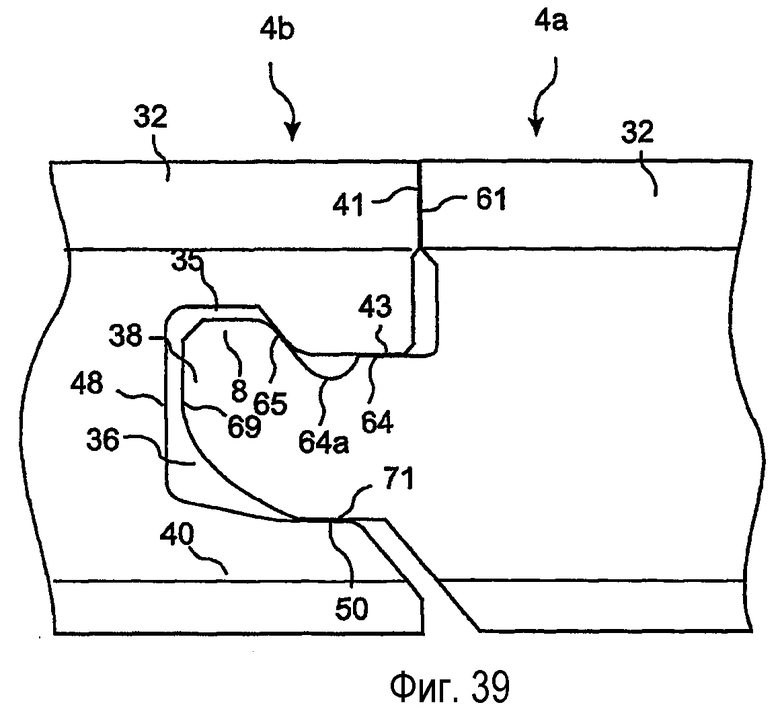

Фиг.39 - соединительная система, пригодная для компенсации набухания и усыхания поверхностного слоя половицы.

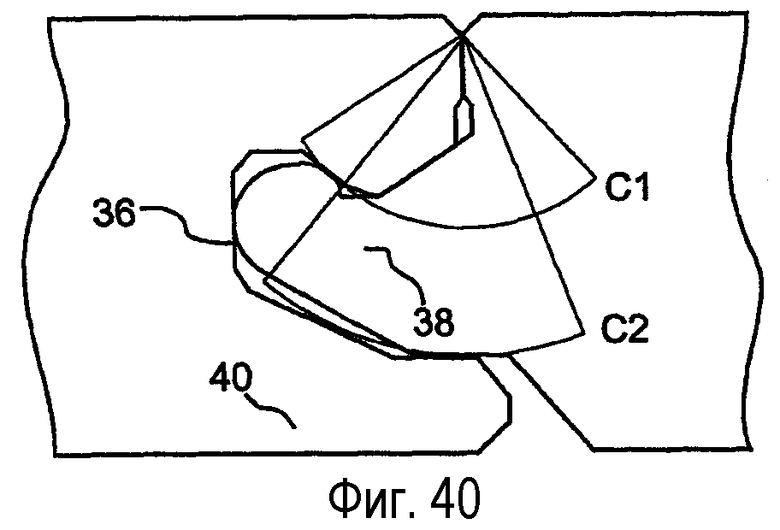

Фиг.40 - вариант выполнения изобретения с жестким шпунтом.

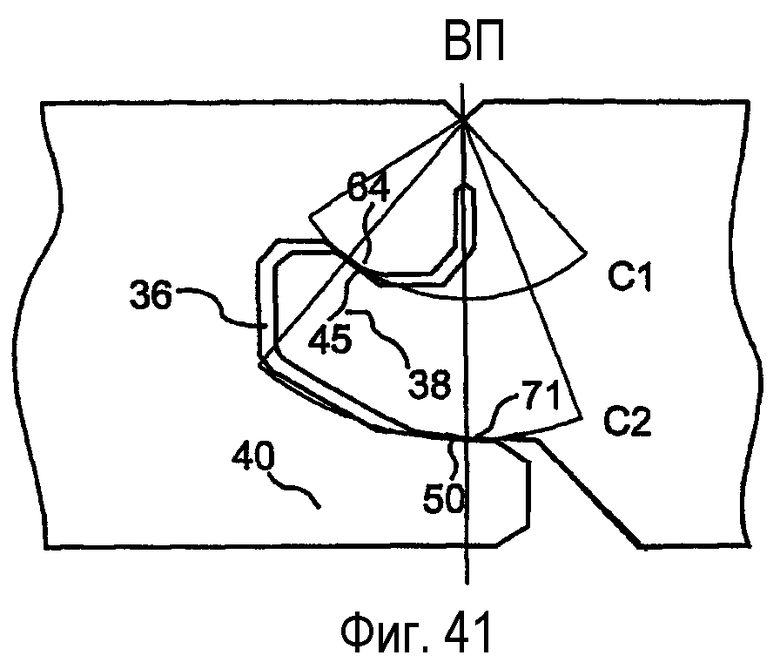

Фиг.41 - вариант выполнения изобретения, при котором поверхности фиксации образуют верхние поверхности контакта.

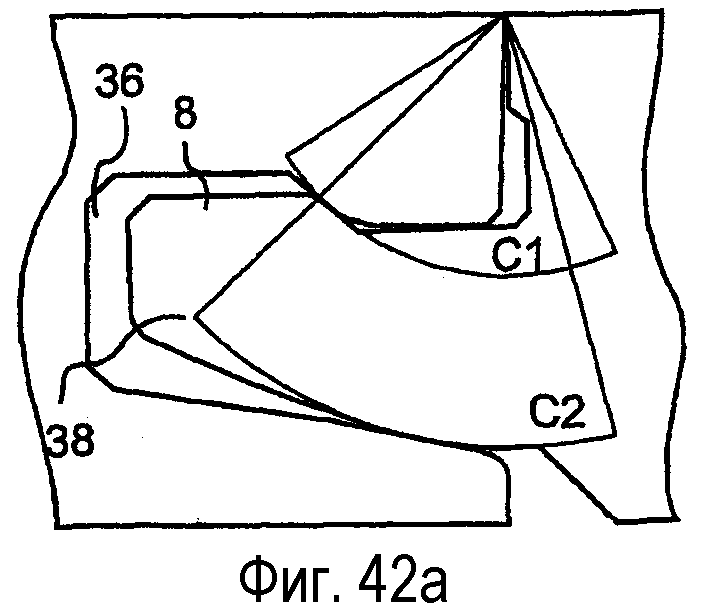

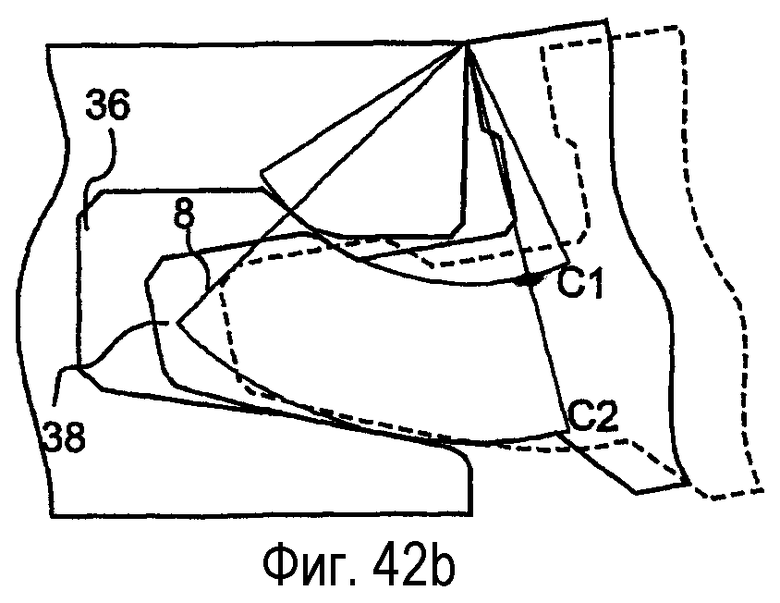

Фиг.42а-b - вариант выполнения изобретения с длинным шпунтом, а также с наклоном и вытягиванием.

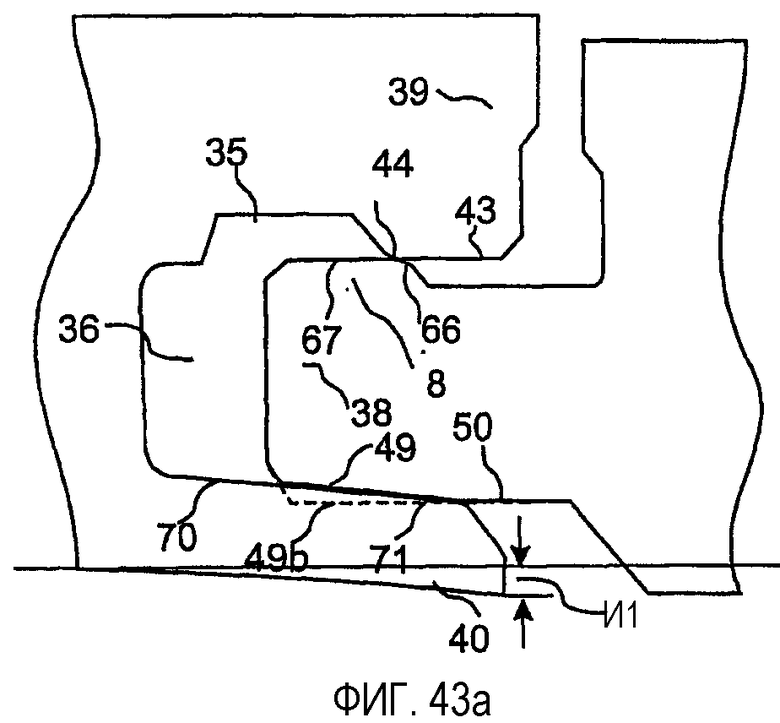

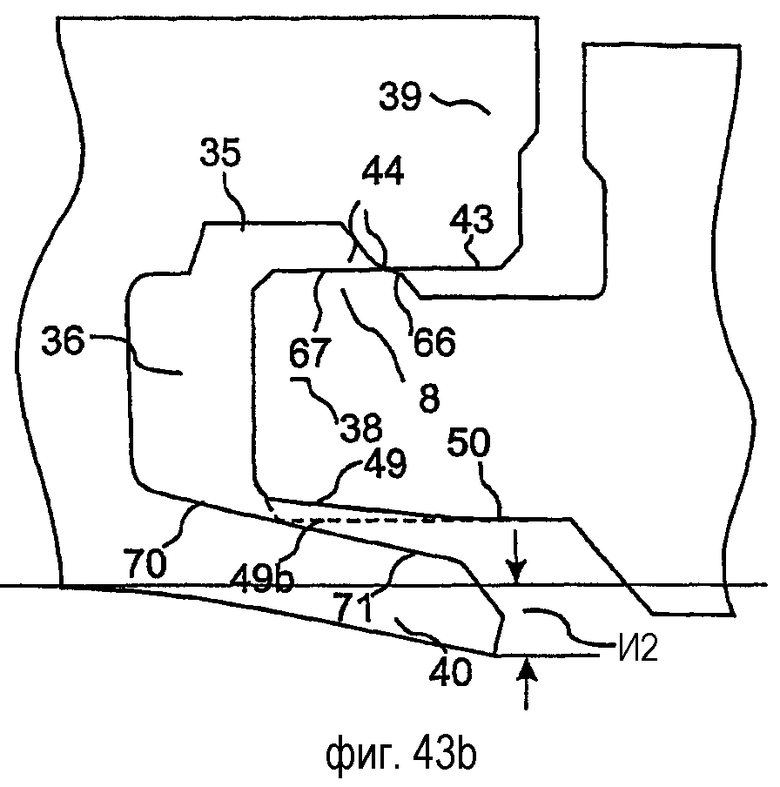

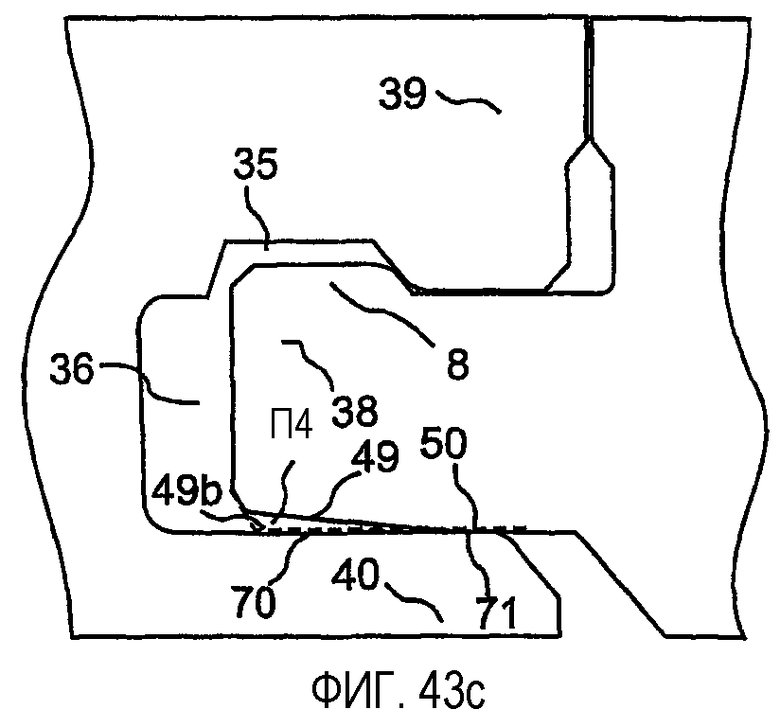

Фиг.43а-с - конструкция соединительной системы, облегчающая защелкивание.

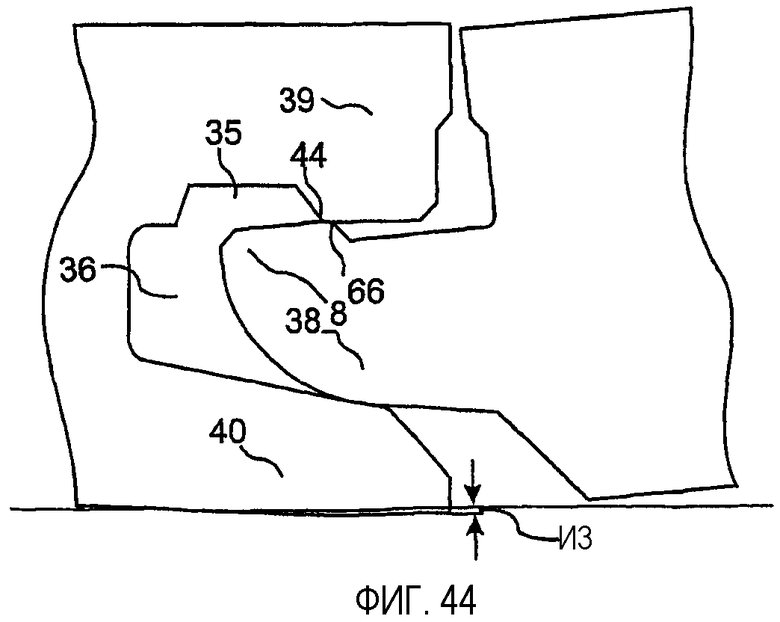

Фиг.44 - защелкивание в наклонном положении.

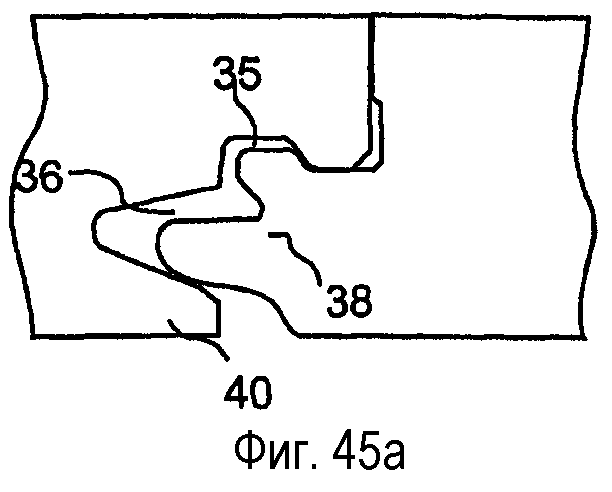

Фиг.45а-b - соединительная система согласно изобретению с гибким шпунтом.

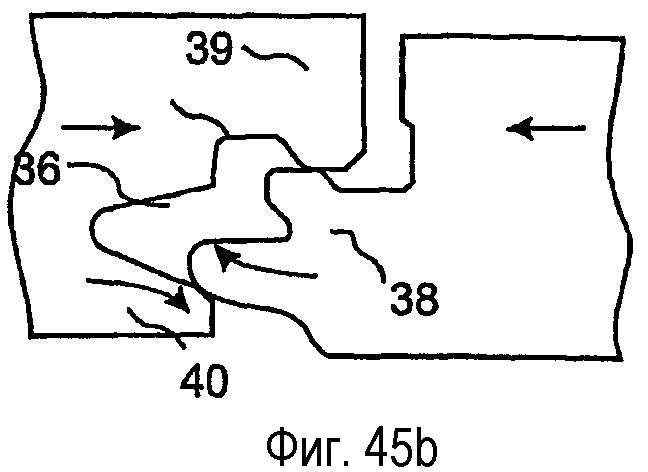

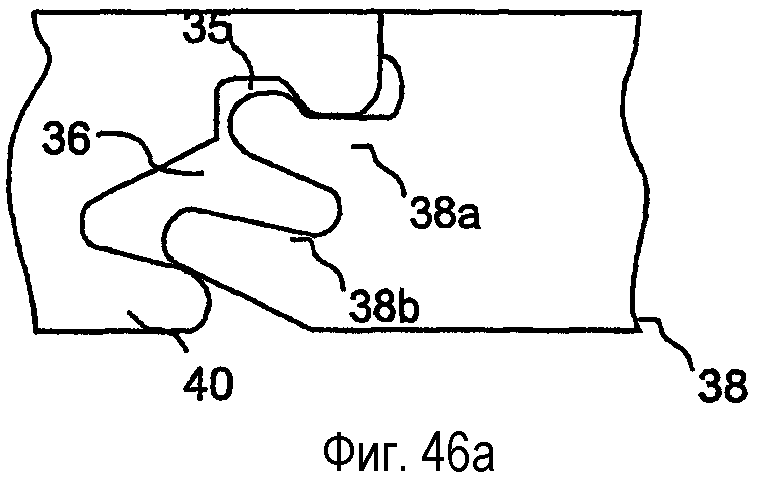

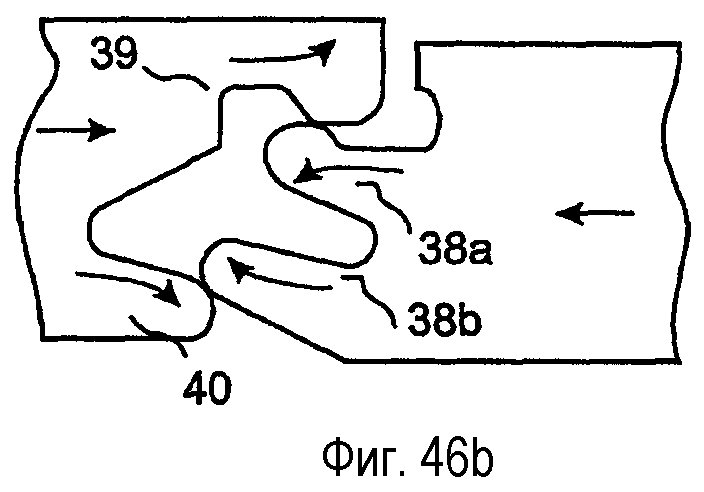

Фиг.46а-b - соединительная система согласно изобретению с раздвоенным и гибким шпунтом.

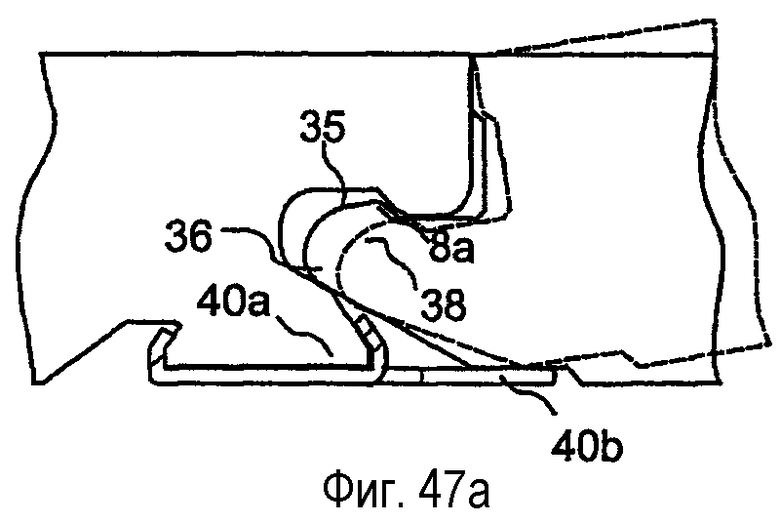

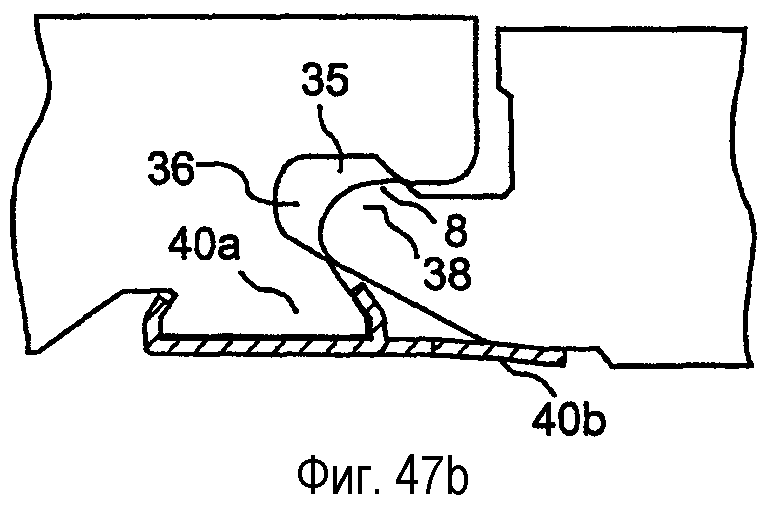

Фиг.47а-b - соединительная система согласно изобретению с нижней губой, состоящей частично из материала, отличного от сердцевины.

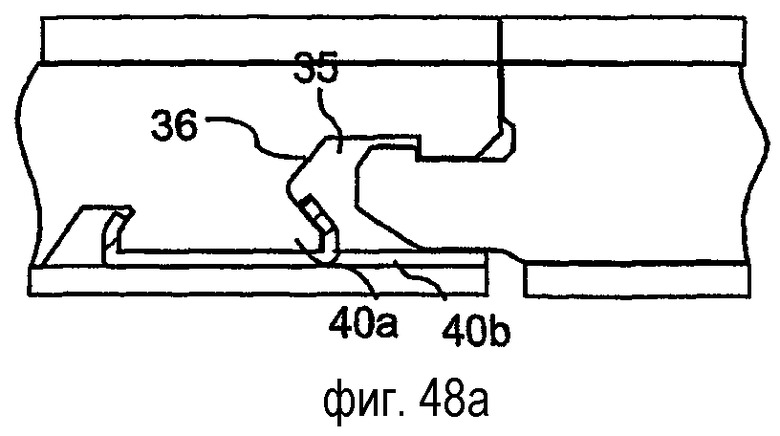

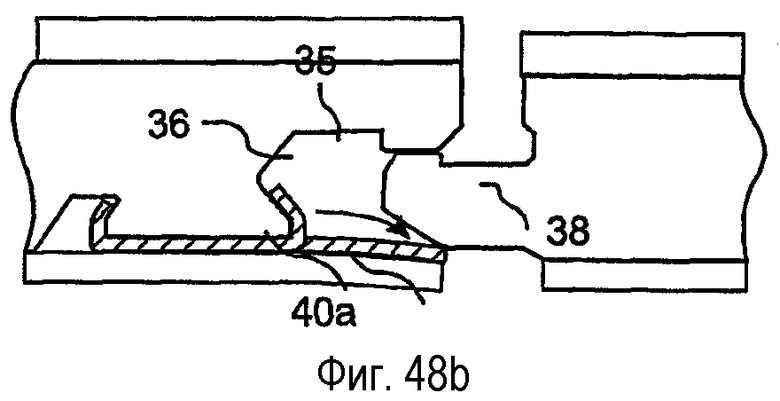

Фиг.48а-b - соединительная система, которую можно использовать как защелкивающееся соединение в половице, зафиксированной по всем четырем сторонам.

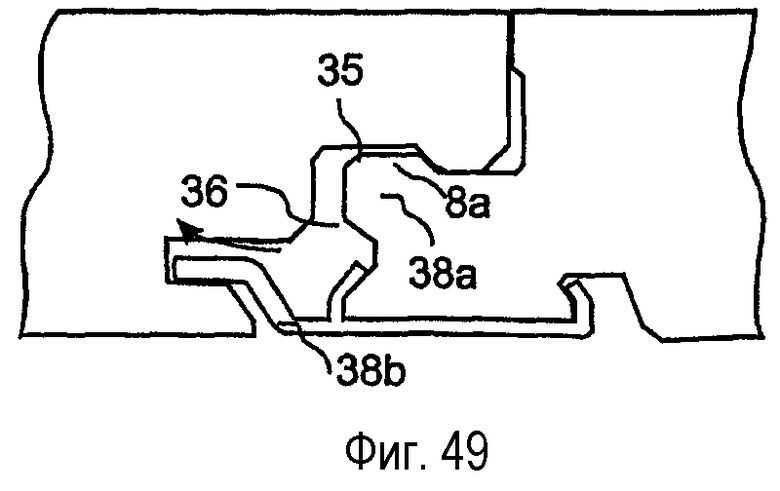

Фиг.49 - соединительная система, которую можно использовать, например, на короткой стороне половицы.

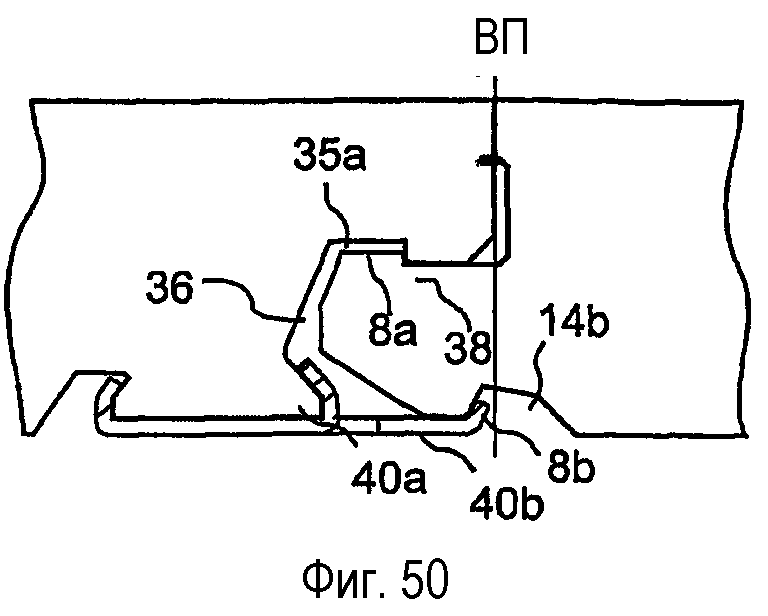

Фиг.50 - другой пример соединительной системы, которую можно использовать, например, на короткой стороне половицы.

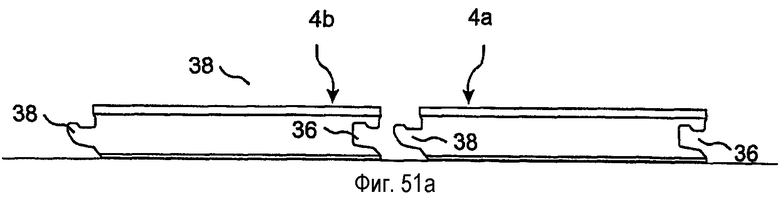

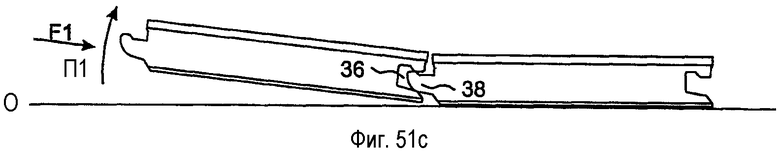

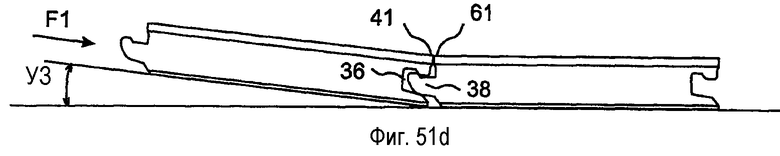

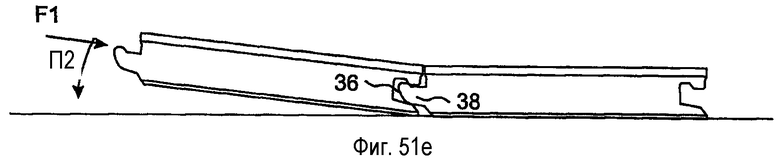

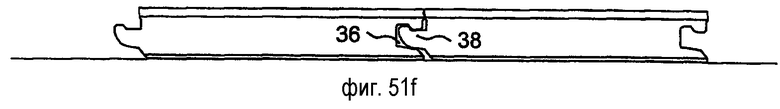

Фиг.51а-f - показан способ укладки.

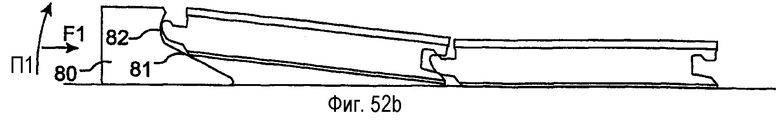

Фиг.52а-b - способ укладки с помощью инструмента особой конструкции.

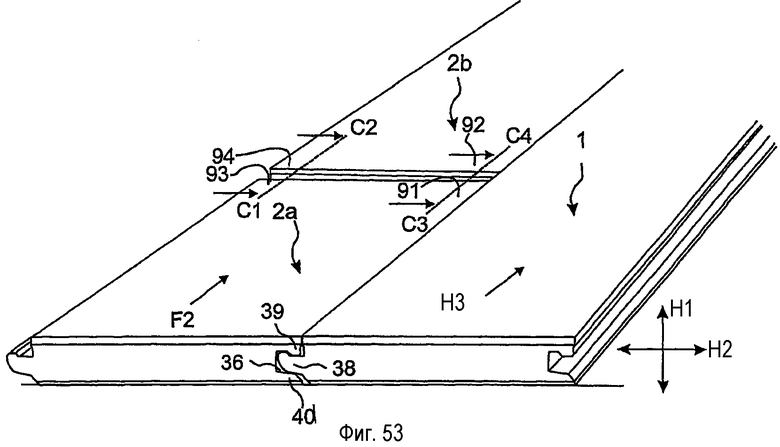

Фиг.53 - соединение коротких сторон.

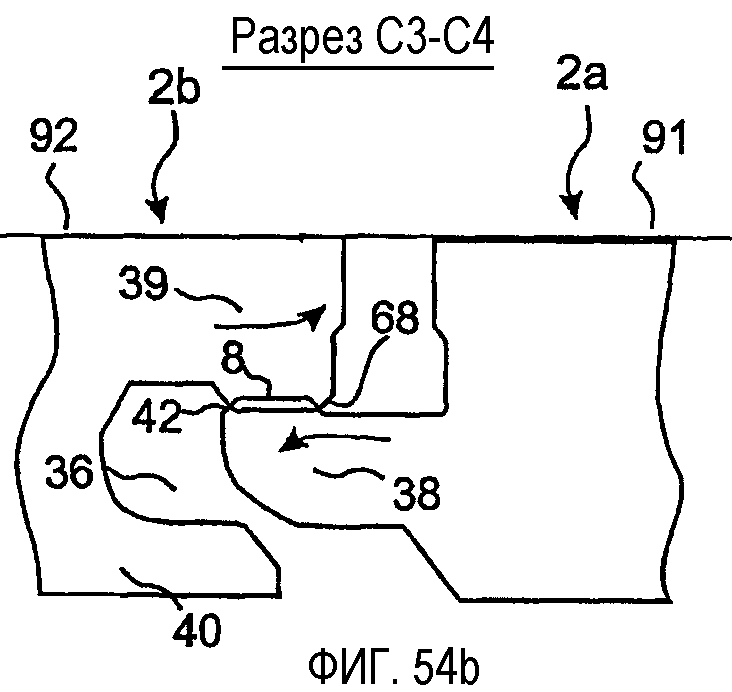

Фиг.54а-b - защелкивание короткой стороны.

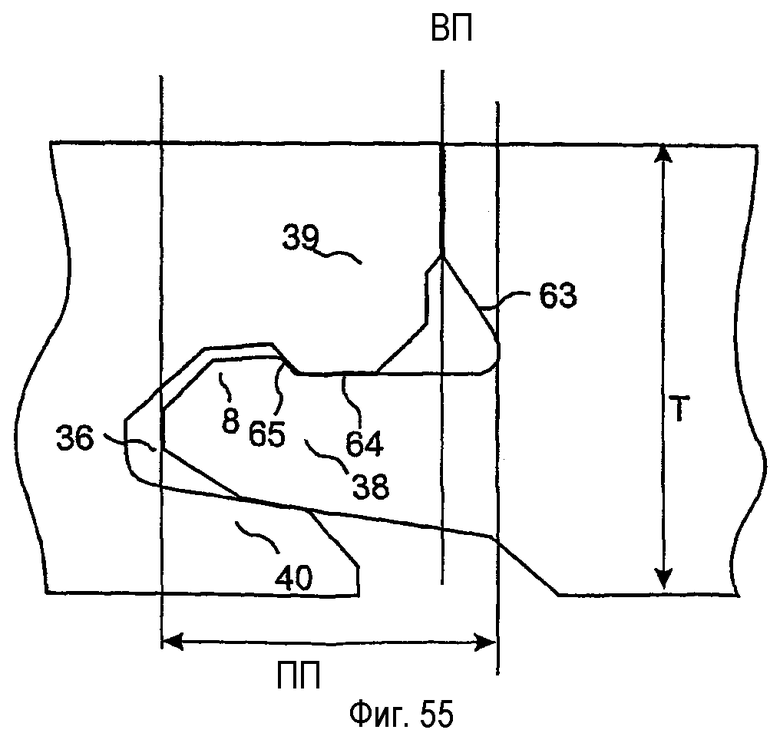

Фиг.55 - вариант выполнения изобретения с гибким шпунтом, который облегчает защелкивание на короткой стороне.

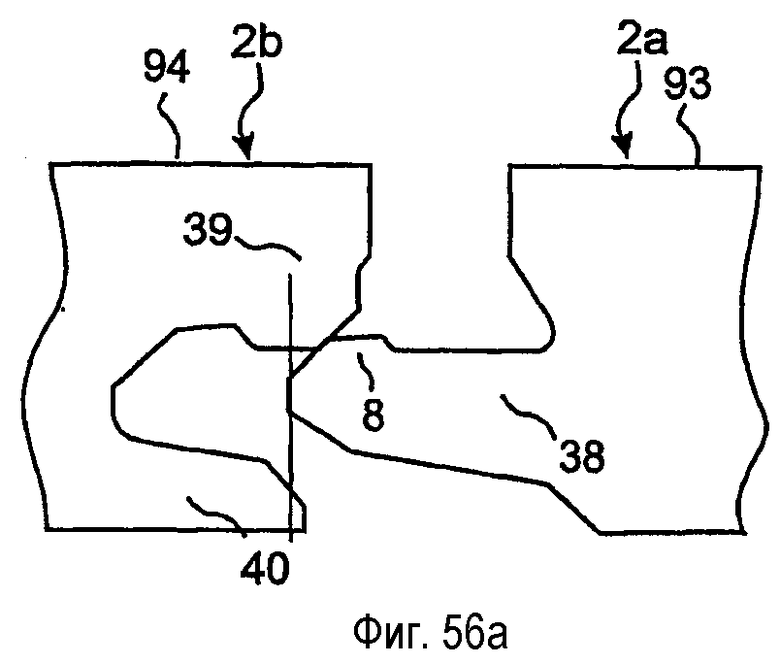

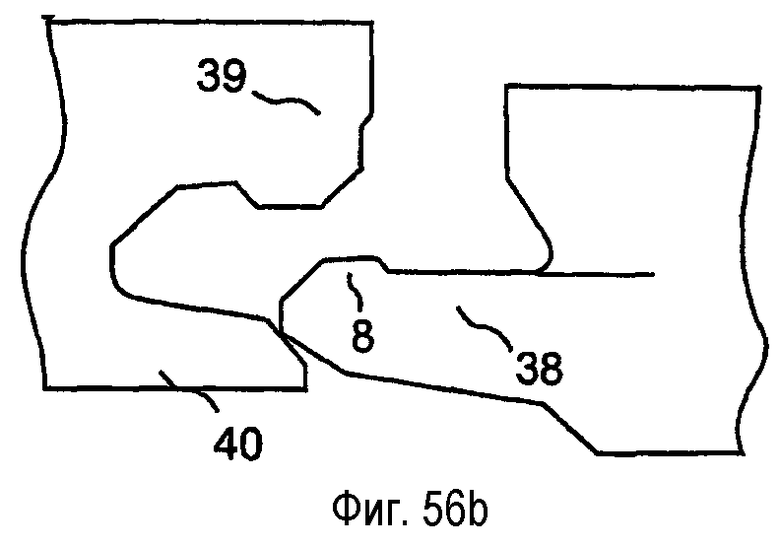

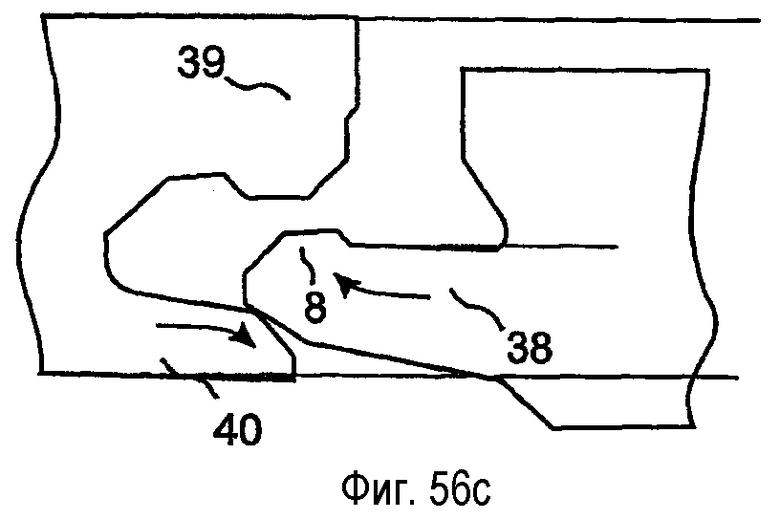

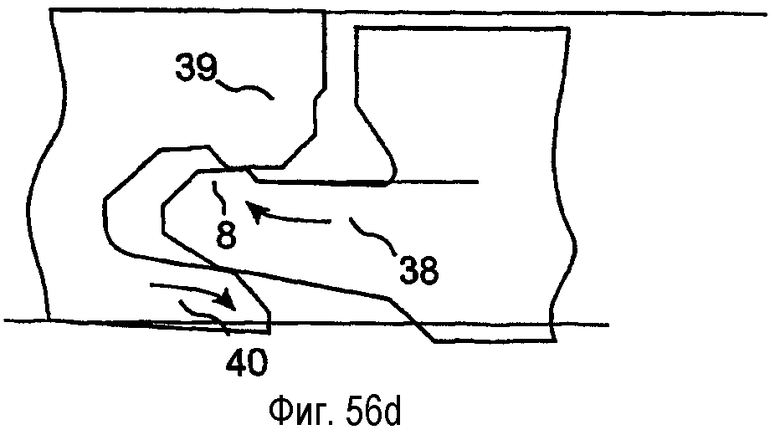

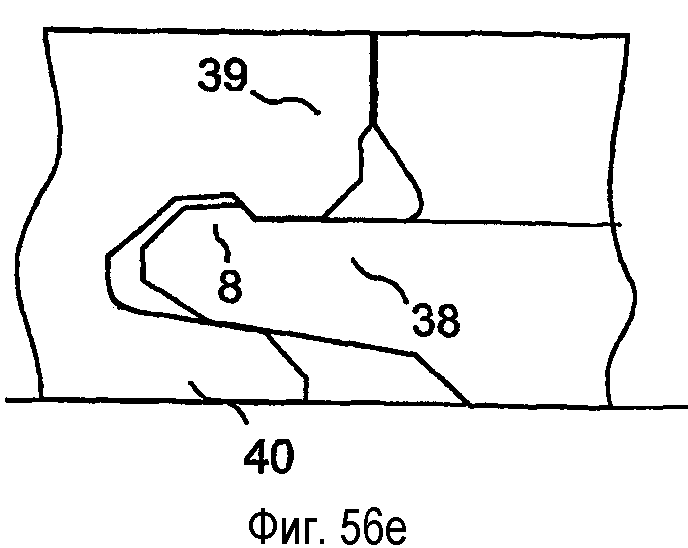

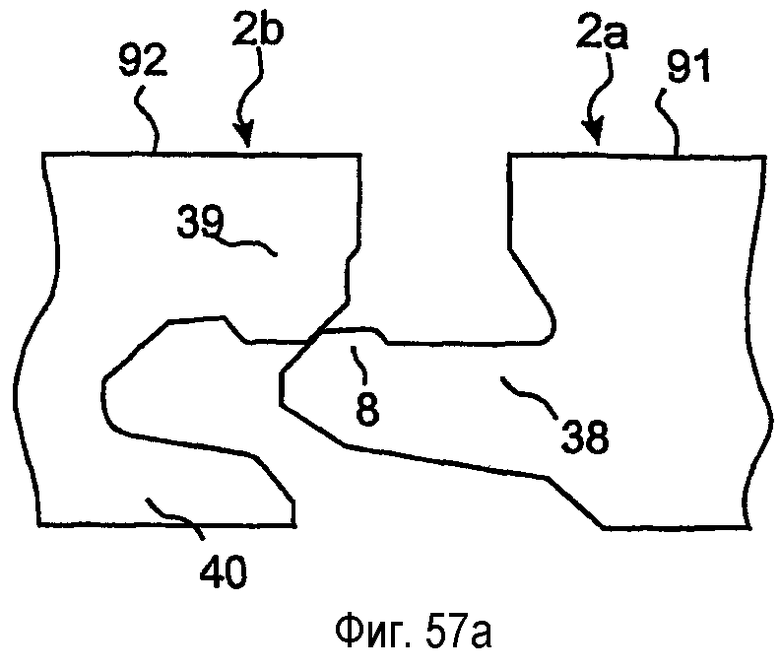

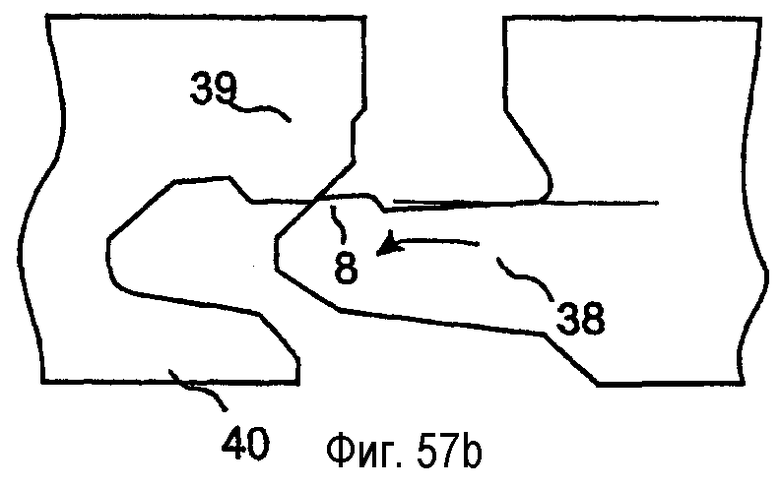

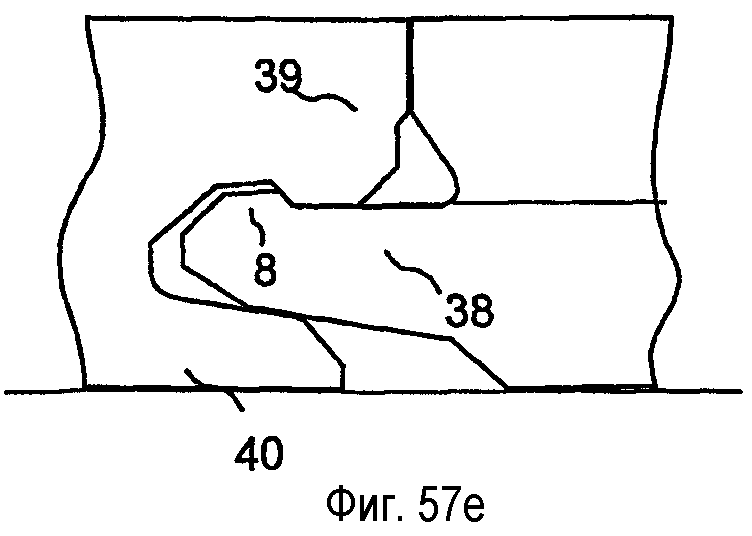

Фиг.56а-е - защелкивание наружного углового участка короткой стороны.

Фиг.57а-е - защелкивание внутреннего углового участка короткой стороны.

Первый предпочтительный вариант осуществления половицы 1, 1′, снабженной механической системой фиксации согласно изобретению, описан ниже со ссылкой на фиг.21а и 21b. Для облегчения понимания соединительная система показана схематически. Следует обратить внимание на то, что другие предпочтительные варианты осуществления, описанные ниже, позволяют добиться лучших результатов.

На фиг.21а, 21b схематически показан вид в разрезе соединения между краевым участком 4а длинной стороны половицы 1 и краевым участком 4b противоположной длинной стороны другой половицы 1′.

Верхние стороны половиц, по существу, располагаются в общей плоскости ГП поверхности, и верхние части краевых участков 4а, 4b соединения контактируют друг с другом в вертикальной плоскости ВП соединения. Механическая система фиксации обеспечивает фиксацию половиц относительно друг друга как в вертикальном направлении Н1, так и в горизонтальном направлении Н2. При укладке пола в виде примыкающих рядов половиц одну половицу (1′) все же можно смещать вдоль другой половицы (1) в направлении Н3 (см. фиг.3а) вдоль плоскости ВП соединения. Такое смещение можно использовать, например, для обеспечения взаимной фиксации половиц, находящихся в одном ряду.

Для обеспечения соединения двух краевых участков соединения, перпендикулярных вертикальной ВП плоскости и параллельных горизонтальной ГП плоскости, края половицы снабжены известным способом, канавкой 36 под шпунт на одном краевом участке 4а половицы в пределах плоскости ВП соединения и шпунтом 38, сформированным на другом краевом участке 4b и выступающим за пределы плоскости ВП соединения.

В таком варианте осуществления изобретения половица 1 имеет сердцевину или сердцевину 30 из дерева, которая поддерживает поверхностный слой 32 из дерева на своей лицевой стороне и выравнивающий слой 34 на своей тыльной стороне. Половица 1 имеет прямоугольную форму и снабжена второй механической системой фиксации на двух параллельных коротких сторонах. В некоторых вариантах осуществления эта вторая система фиксации может иметь такую же конструкцию, как и система фиксации длинных сторон, но система фиксации на коротких сторонах также может иметь другую конструкцию согласно изобретению, или представлять собой ранее известную механическую систему фиксации.

В качестве иллюстративного, неограничительного примера, половица может быть паркетного типа толщиной 15 мм, длиной 2,4 м и шириной 0,2 м. Однако изобретение можно использовать также для паркетных квадратов или досок другого размера.

Сердцевина 30 может быть пластинчатого типа и состоять из узких деревянных блоков из недорогого сорта древесины. Поверхностный слой 32 может иметь толщину 3-4 мм и состоять из древесины лиственных пород декоративного типа и может быть покрыт лаком. Выравнивающий слой 34 на тыльной стороне может состоять из слоя шпона толщиной 2 мм. В некоторых случаях можно предпочтительно использовать разные типы древесных материалов в разных частях половицы для оптимизации свойств в отдельных частях половицы.

Согласно вышеизложенному механическая система фиксации согласно изобретению содержит канавку 36 под шпунт на одном краевом участке 4а соединения половицы и шпунт 38 на противоположном краевом участке 4b соединения половицы.

Канавка 36 под шпунт ограничена верхней и нижней губами 39, 40 и имеет форму поднутренной канавки с отверстием между губами 39, 40.

Разные части канавки 36 под шпунт показаны на фиг.21b. Канавка под шпунт сформирована в сердцевине или сердцевине 30 и проходит от края половицы. Над канавкой под шпунт находится верхний краевой участок или соединительная краевая поверхность 41, которая проходит вверх до плоскости ГП поверхности. Внутри отверстия канавки под шпунт имеется верхняя контактная или опорная поверхность 43, которая в данном случае параллельна плоскости ГП поверхности. Эта контактная или опорная поверхность переходит в наклонную поверхность 45 фиксации, которая имеет угол У фиксации относительно горизонтальной ГП плоскости. Внутри поверхности фиксации имеется участок 46 поверхности, который образует верхнюю граничную поверхность поднутренного участка 35 канавки под шпунт. Канавка под шпунт также имеет задний конец 48, который проходит вниз до нижней губы 40. На верхней стороне этой губы имеется контактная или опорная поверхность 50. Наружный конец нижней губы имеет соединительную краевую поверхность 52 и в этом случае слегка выступает за пределы плоскости ВП соединения.

Форма шпунта также явствует из фиг.21b. Шпунт выполнен из материала сердцевины или сердцевины 30 и выходит за пределы плоскости ВП соединения, когда этот краевой участок 4b соединения механически соединен с краевым участком 4а соединения примыкающей половицы. Краевой участок 4b соединения также имеет верхний краевой участок или верхнюю соединительную краевую поверхность 61, который(ая) проходит вдоль плоскости ВП соединения вниз до основания шпунта 38. Верхняя сторона основания шпунта имеет верхнюю контактную или опорную поверхность 64, которая в этом случае проходит до наклонной поверхности 65 фиксации ориентированного вверх участка 8 вблизи вершины шпунта. Поверхность 65 фиксации переходит в направляющий поверхностный участок 66, который оканчивается на верхней поверхности 67 ориентированного вверх участка 8 шпунта. После поверхности 67 следует фаска, которая может служить направляющей поверхностью 68. Она доходит до вершины 69 шпунта. На нижнем конце вершины 69 имеется еще одна направляющая поверхность 70, идущая под наклоном вниз к нижнему краю шпунта и контактной или опорной поверхности 71. Опорная поверхность 71 предназначена для взаимодействия с опорной поверхностью 50 нижней губы при механическом соединении двух таких половиц, когда их верхние стороны располагаются в одной и той же плоскости ГП поверхности и стыкуются в плоскости ВП соединения, ориентированной перпендикулярно к ней, в результате чего верхние соединительные краевые поверхности 41, 61 половиц контактируют друг с другом. Шпунт имеет нижнюю соединительную краевую поверхность 72, которая проходит до нижней стороны.

В этом варианте осуществления изобретения предусмотрены отдельные контактные или опорные поверхности 43, 64 в канавке под шпунт и на шпунте соответственно, которые в состоянии фиксации контактируют друг с другом и взаимодействуют нижними опорными поверхностями 50, 71 на нижней губе и на шпунте соответственно для обеспечения фиксации в направлении Н1, перпендикулярном плоскости ГП поверхности. В других вариантах осуществления, которые будут описаны ниже, поверхности 45, 65 фиксации используются и в качестве поверхностей фиксации для взаимной фиксации в направлении Н2, параллельном плоскости ГП поверхности, и в качестве опорных поверхностей для противодействия перемещениям в направлении Н1, перпендикулярном плоскости поверхности. Согласно варианту осуществления, представленному на фиг.21а, 21b, поверхности 45, 65 фиксации и поверхности 43, 64 контакта взаимодействуют как верхние опорные поверхности в системе.

Из чертежа явствует, что шпунт 38 выходит за пределы плоскости ВП соединения и имеет ориентированный вверх участок 8 на своем свободном наружном конце или вершине 69. Шпунт также имеет поверхность 65 фиксации, сформированную для взаимодействия с внутренней поверхностью 45 фиксации в канавке 36 под шпунт соседней половицы, когда две такие половицы механически соединены, в результате чего их лицевые стороны располагаются в одной и той же плоскости ГП поверхности и стыкуются в плоскости ВП соединения, перпендикулярной к ней.

Как явствует из фиг.21b, шпунт 38 имеет участок 64 поверхности между поверхностью 65 фиксации и плоскостью ВП соединения. Когда две половицы соединены, участок 64 поверхности входит в контакт с участком 43 поверхности верхней губы 39. Для облегчения вхождения шпунта в поднутренную канавку путем наклона вниз или защелкивания шпунт может, как показано на фиг.21а, 21b, иметь фаску 66 между поверхностью 65 фиксации и участком 67 поверхности. Кроме того, между участком 67 поверхности и вершиной 69 шпунта может располагаться фаска 68. Фаска 66 может служить направляющей деталью за счет того, что она имеет меньший угол наклона к плоскости поверхности, чем угол наклона У поверхностей 45, 65 фиксации.

Опорная поверхность 71 шпунта в данном варианте осуществления, по существу, параллельна плоскости ГП поверхности. Шпунт имеет фаску 70 между своей опорной поверхностью и вершиной 69 шпунта.

Согласно изобретению нижняя губа 40 имеет опорную поверхность 50 для взаимодействия с соответствующей опорной поверхностью 71 на шпунте 38 на расстоянии от задней оконечности 48 поднутренной канавки. Когда две половицы соединены друг с другом, имеется контакт между опорными поверхностями 50, 71 и между контактной или опорной поверхностью 43 верхней губы 39 и соответствующей контактной или опорной поверхностью 64 шпунта. Таким образом, достигается фиксация половиц в направлении Н1, перпендикулярном плоскости ГП поверхности.

Согласно изобретению, по меньшей мере, большая часть задней оконечности 48 поднутренной канавки, если смотреть параллельно плоскости ГП поверхности, располагается дальше от плоскости ВП соединения, чем наружный конец или вершина 69 шпунта 38. Благодаря такой конструкции в значительной степени упрощается изготовление и облегчается смещение одной половицы относительно другой вдоль плоскости соединения.

Другая важная особенность механической системы фиксации согласно изобретению состоит в том, что все части участков нижней губы 40, связанных с сердцевиной 30, если смотреть из точки Ц, где пересекаются плоскость ГП поверхности и плоскость ВП соединения, располагаются за плоскостью ПФ2. Эта плоскость находится дальше от упомянутой точки Ц, чем плоскость ПФ1 фиксации, которая параллельна плоскости ПФ2 и является касательной к взаимодействующим поверхностям 45, 65 фиксации поднутренной канавки 36 и шпунта 38, причем эти поверхности фиксации наиболее наклонены относительно плоскости ГП поверхности. Благодаря такой конструкции поднутренную канавку можно, как более подробно описано ниже, выполнять с помощью больших дисковых вращающихся режущих инструментов для механической обработки краевых участков половиц.

Еще одна важная особенность системы фиксации согласно изобретению состоит в том, что конструкция верхней и нижней губ 39, 40 и шпунта 38 краевых участков 4а, 4b соединения допускает разъединение двух механически соединенных половиц при повороте одной половицы вверх относительно другой вокруг центра поворота вблизи точки Ц пересечения плоскости ГП поверхности и плоскости ВП соединения, при котором шпунт этой половицы выворачивается из поднутренной канавки другой половицы.

Согласно варианту осуществления, показанному на фиг.21а, 21b, такое разъединение становится возможным благодаря небольшому изгибу вниз нижней губы 40. Однако в другом, более предпочтительном варианте осуществления для соединения и разъединения половиц не требуется никакого изгиба вниз нижней губы.

Согласно варианту осуществления, показанному на фиг.21а, 21b, соединение двух половиц согласно изобретению можно производить тремя разными способами.

Один способ предусматривает, что половицу 1′ помещают на основание и перемещают по направлению к ранее уложенной половице 1′, пока узкая вершина 69 шпунта 38 не войдет в отверстие поднутренной канавки 36. Затем половицу 1′ наклоняют вверх, так что верхние части 41, 61 половиц по обе стороны плоскости ВП соединения контактируют друг с другом. Поддерживая этот контакт, половицу наклоняют вниз, поворачивая относительно центра Ц поворота. Вставка осуществляется фаской 66 шпунта, скользящей вдоль поверхности 45 фиксации верхней губы 39, и одновременно фаска 70 шпунта 38 скользит по наружному краю верхней стороны нижней губы 40. Затем систему фиксации можно открыть, наклоняя вверх половицу 1′, поворачивая ее относительно центра Ц поворота вблизи пересечения плоскости ГП поверхности и плоскости ВП соединения.

Второй способ взаимной фиксации предусматривает перемещение новой половицы с ее краевым участком 4а соединения, который снабжен канавкой под шпунт, по направлению к краевому участку 4b соединения, снабженному шпунтом, ранее уложенной половицы. Затем новую половицу поворачивают вверх до тех пор, пока не приведут в контакт верхние части 41, 61 половиц вблизи пересечения плоскости поверхности и плоскости соединения, после чего половицу поворачивают вниз, чтобы совместить шпунт и канавку под шпунт, пока не достигнут конечного положения фиксации. Согласно нижеследующему описанию половицы также можно соединять, перемещая одну половицу в положении наклона вверх по направлению к другой.