Изобретение относится способам переработки органических отходов.

Известен способ обработки отходов и способ обработки отходов, находящихся в поверхностных слоях почвы, включающий в себя пиролиз и плавление захороненных отходов за счет заглубления в массу отходов подключенного к питающим линиям устройства для термической обработки отходов - плазменную горелку, с последующим остеклованием породы (патент РФ №2103604, МКИ F 23 G 5/00, Е 02 D 3/00 опубл. 27.01.98).

Причинами, препятствующими достижению требуемого технического результата, являются высокая себестоимость реализуемой технологии и сложность его осуществления. Кроме того, получаемый пиролизный газ разбавлен дымовыми газами. Поскольку конечным продуктом является остекловывающаяся масса, представляющая собой скалоподобный материал в виде больших агломератов, то для дальнейшего использования в строительных целях требуются дополнительные затраты на обработку.

Наиболее близким по существенным признакам к заявляемому изобретению является способ термической переработки органических отходов, включающий термическое разложение органических отходов в присутствии известняка, конденсацию продуктов пиролиза и вывод продуктов переработки, причем термическое разложение производят в реакторе в едином технологическом процессе путем начального воздействия электрической дуги и одновременной подачей топочного мазута с дальнейшим сжиганием в нейтрализаторе образующегося горючего газа, при этом тепловую энергию, снятую с контура нейтрализатора и реактора, используют потребители (патент РФ №2140611, МКИ F 23 G 5/08; 5/14; 7/00 публ. 27.10.99).

Причины, препятствующие достижению требуемого технического результата, следующие.

Переработка отходов, имеющих большое содержание минеральной составляющей, осложняется возможностью образования твердой остекловывающейся массы на дне реактора. Для получения в качестве продуктов генераторного газа ввод извести вместе с отходами в реактор связан с дополнительными материальными затратами.

Задачей, на решение которой направлено заявляемое изобретение, является создание энергетически экологически и экономически выгодного процесса переработки с исключением выбросов вредных веществ в атмосферу.

При осуществлении изобретения поставленная задача решается за счет достижения технического результата, который заключается в интенсификации и снижении себестоимости процесса переработки шламов, содержащих органические загрязнения и минеральную составляющую, за счет расширения диапазона применения самого метода.

Указанный технический результат достигается тем, что в способе термической переработки шламов, содержащих органические загрязнения и минеральную составляющую, включающем термическое разложение шламов и вывод продуктов переработки, особенностью является то, что термическое разложение производят в реакторе, снабженном электродами, путем воздействия электрической дугой и активации с использованием лопастного колеса, активацию осуществляют поднятием порций перерабатываемого шлама со дна бункерной чаши реактора, подбрасыванием вверх и распылением по всему объему реактора таким образом, чтобы создать эффект псевдоожиженного слоя при одновременном воздействии электрической дугой. При этом загрузку реактора шламом осуществляют ниже уровня расположения электродов.

Применение в способе термической переработки шламов, содержащих органические загрязнения, процесса активации путем равномерного поднятия порций всего перерабатываемого шлама со дна бункерной чаши, подбрасывания его вверх и распыления по всему объему реактора, позволит создать эффект псевдоожиженного слоя. Это обеспечит интенсификацию процесса переработки и вывода минеральной составляющей немонолитного строения вследствие увеличения возможности быть задействованными в процессе термического разложения всех частиц шлама, содержащего органические загрязнения.

Охлаждение и обезвоживание получаемого газа в холодильнике с осаждением жидкости в конденсатосборнике обеспечивает возможность использования получаемого газового продукта потребителем без предварительной его обработки. В результате чего получаемый газовый продукт может быть использован как энергоноситель потребителями.

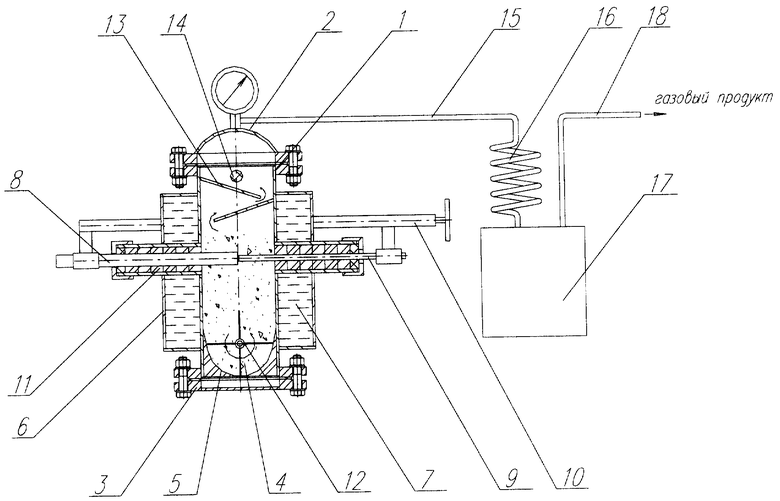

Сущность способа поясняется чертежом, где представлен общий вид реактора.

Способ термической переработки реализован с помощью реактора 1, в верхней части которого расположен люк 2 для загрузки шламов, содержащих органические загрязнения (отходы, представляющие собой смесь минеральной составляющей и органических компонентов, например нефтезагрязненные грунты, шламы, от очистки сточных вод). В нижней части реактора 1 расположен люк 3 для выгрузки минерального остатка 4, соединенный с бункерной чашей 5. Цилиндрический корпус реактора 1 заключен в рубашку охлаждения 6 с охлаждаемой жидкостью 7. Внутри реактора 1 установлены два графитовых электрода 8, 9, подаваемые в реактор 1 винтовым устройством 10 подачи электродов и подключенные к выводам понижающего сварочного трансформатора (не показан). Электроды 8, 9 помещены в изолирующем устройстве 11. Кроме того, в силовую цепь включен генератор высоковольтного разряда (не показан). В нижней части реактора 1, на дне бункерной чаши 5, находится выполненный в виде лопастного колеса, приводимого в движение электромотором (не показан), активатор 12. Внутри корпуса реактора 1 установлены наклонные отбойные пластины 13, создающие лабиринтный канал для прохода газового продукта. На выходе из реактора 1 установлен механический сетчатый фильтр 14 для полной очистки газового продукта от твердых минеральных остатков 4. Реактор 1 соединен газопроводом 15 с холодильником 16, который соединяется с конденсатосборником 17, откуда газовый продукт по газопроводу 18 отходит к потребителю.

Способ термической переработки шламов, содержащих органические загрязнения, осуществляется следующим образом.

Термическое разложение начинают с загрузки реактора 1 шламами. Загрузку реактора 1 осуществляют через верхний загрузочный люк 2. Уровень заполнения реактора 1 должен быть ниже расположения электродов 8 и 9. Тем самым исключается возможность спекания минеральной составляющей 4 шламов на начальном этапе работы электрической дуги.

Загружаемый шлам в предварительной обработке (измельчение, фракционирование, сушка) не нуждается. Далее производят герметичное закрытие загрузочного люка 2 и запуск электродвигателя (не показан) привода активатора 12, установленного в нижней части реактора. При вращении активатора 12 происходит поднятие порций шлама со дна бункерной чаши 5 и распределение его по всему объему реактора 1.

Запуск устройства осуществляется электрическим разрядом от высоковольтного генератора (не показан) между электродами 8 и 9 с дальнейшей подачей на них электрического тока высокой мощности.

С этого момента начинается процесс переработки шлама, содержащего органические загрязнения. Температура в электрической дуге определяется мощностными характеристиками электрической дуги. Необходимо отметить, что частоту вращения активатора 12 определяют исходя из максимального времени пребывания шлама в реакторе 1.

Таким образом, создается эффект, аналогичный тому, на котором основывается работа печей с псевдоожиженным (кипящим) слоем. Однако в известных решениях (Алексеев Г.М., Петров В.Н., Шпильфогель П.В. Индустриальные методы очистки городов. - Л.: Стройиздат, 1983; Родионов А.И., Клушин В.Н., Систер В.Г. Технологические процессы экологической безопасности. - Калуга.: Изд-во Н.Бочкаревой, 2000) этот эффект достигается за счет подачи в реактор воздуха или инертных газов. В предлагаемом техническом решении не происходит разбавление получаемого в качестве конечного продукта газового продукта посторонними примесями и загрязняющими токсичными соединениями, являющимися продуктами частичного окисления шлама, содержащего органические загрязнения, кислородом воздуха. Применение технологи так называемого псевдоожиженного слоя обусловлено тем, что перерабатываемый шлам содержит очень большую минеральную составляющую, состоящую главным образом из силикатов. При попадании в область высоких температур более 1800 К минеральная составляющая переходит в расплав и при остывании остекловывается, образуя так называемые «козлы», «склеивающие» электроды. При этом снижается уровень переработки до 10-15%. Применение же псевдоожиженного слоя приводит к остекловыванию лишь отдельных песчинок и препятствует их слипанию между собой с образованием «спеков». Небольшие же кусочки минеральной составляющей, прилипающие к электродам, легко разрушаются. При этом степень переработки достигает 97-99% (от органической части и влажности).

Далее газовый продукт через мелкоячеистый фильтр 14, где отделяются более мелкие пылевидные включения, попадает в холодильник 15. В холодильнике 15 происходит разделение продуктов переработки от паров воды и смолистой составляющей, которые, остывая, конденсируются и вместе с газовым продуктом поступают в конденсатосборник 17, где окончательно отделяются от газового продукта и накапливаются. Газовый продукт, проходя через конденсатосборник, очищается от оставшейся влаги и минерального остатка и подается в газопровод 18. По нему газовый продукт поступает потребителю (не показан).

Минеральный остаток 4, оставшийся на дне реактора 1, представляющий собой сыпучий материал, состоящий в основном из силикатов, можно использовать как строительный материал, например, для отсыпки площадок.

Применение предложенного способа термической переработки шламов, содержащих органические загрязнения, значительно снижает себестоимость всей технологии переработки органических отходов и одновременно позволяет получить безопасный экологически, энергетически и экономически выгодный процесс с несущественными выбросами вредных веществ в атмосферу при использовании полученного газового продукта как энергоносителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАГРУЗКИ РЕАКТОРА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2009 |

|

RU2426031C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1996 |

|

RU2117217C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2140611C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ВЕЩЕСТВ НЕФТЯНОГО ПРОИСХОЖДЕНИЯ | 2019 |

|

RU2694228C1 |

| Технологическая линия по одновременной переработке различных проблемных отходов и стоков | 2020 |

|

RU2741102C2 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| Установка для термического разложения частично подготовленных твердых органических отходов | 2023 |

|

RU2807335C1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1988 |

|

SU1552893A1 |

Изобретение относится способам переработки органических отходов. Технический результат: снижение себестоимости всей технологии переработки органических отходов и экологическая безопасность энергетически и экономически выгодного процесса. Способ термической переработки шламов, содержащих органические загрязнения и минеральную составляющую, включает термическое разложение шламов и вывод продуктов переработки. Термическое разложение производят в реакторе, снабженном электродами, путем воздействия электрической дугой и активации с использованием лопастного колеса. Активацию осуществляют поднятием порций перерабатываемого шлама со дна бункерной чаши реактора, подбрасыванием вверх и распылением по всему объему реактора таким образом, чтобы создать эффект псевдоожиженного слоя при одновременном воздействии электрической дугой. При загрузке реактора шламом уровень заполнения реактора должен быть ниже уровня расположения электродов. 1 ил.

Способ термической переработки шламов, содержащих органические загрязнения и минеральную составляющую, включающий термическое разложение шламов и вывод продуктов переработки, характеризующийся тем, что термическое разложение производят в реакторе, снабженном электродами, путем воздействия электрической дугой и активации с использованием лопастного колеса, активацию осуществляют поднятием порций перерабатываемого шлама со дна бункерной чаши реактора, подбрасыванием вверх и распылением по всему объему реактора таким образом, чтобы создать эффект псевдоожиженного слоя при одновременном воздействии электрической дугой, при загрузке реактора шламом уровень заполнения реактора должен быть ниже уровня расположения электродов.

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2140611C1 |

Авторы

Даты

2006-05-27—Публикация

2003-05-20—Подача