Область изобретения

Изобретение относится к расходомеру, и в частности, к расходомеру, в котором передается вращение потоку материала внутри вибрирующей расходомерной трубки и измеряются образованные гироскопические силы для получения информации, относящейся к потоку материала.

Проблема

Массовые расходомеры измеряют массовый расход предпочтительнее, чем объемный расход материала. Они являются желательными, потому что измерение массы часто требуется для химических реакций, рецептов, передачи информации и многих других применений. Кроме того, точность массовых расходомеров не искажает изменение плотности материала, температуры или вязкости. Массовые расходомеры с эффектом Кориолиса имеются в продаже по меньшей мере двадцать лет. Они нравятся в связи с их точностью и возможностью измерения плотности так же, как и массы. Однако высокая стоимость расходомеров Кориолиса ограничивает их принятие на рынке.

В известных на этом уровне техники массовых расходомерах Кориолиса с одной прямой трубкой расходомерная трубка соединена на обоих концах с параллельной уравновешивающей балкой. Расходомерная трубка приводится в вибрационное движение в плоскости привода в противофазе по отношению к уравновешивающей балке при резонансной частоте. Электромагнитный привод сохраняет желательную амплитуду колебаний. Расходомерная трубка и уравновешивающая балка действуют как противовесы друг относительно друга для того, чтобы создать динамически уравновешенную систему. Датчики скорости расположены в двух местах вдоль расходомерной трубки для измерения относительных скоростей между расходомерной трубкой и уравновешивающей балкой. Датчики скорости обычно размещаются на равных расстояниях выше по потоку и ниже по потоку от середины расходомерной трубки.

Вибрирующая расходомерная трубка сообщает вращение расположенным выше по потоку и ниже по потоку половинам расходомерной трубки. Вращения прекращаются и изменяют направление вместе с направлением вибрации расходомерной трубки. Закрепленные концы расходомерной трубки являются точками поворота для вращения, и центр длины расходомерной трубки является точкой с максимальной амплитудой. Материал, проходящий через вращающиеся сегменты расходомерной трубки, создает силу Кориолиса, которая деформирует расходомерную трубку и создает запаздывание по фазе между выходными сигналами датчиков скорости. Запаздывание по фазе между выходными сигналами датчиков скорости пропорционально массовому расходу материала.

Известные на этом уровне техники массовые расходомеры Кориолиса с одной прямой трубкой имеют короткую прямую расходомерную трубку, очень жесткую при изгибе. Высокая жесткость приводит в результате к высоким частотам для более высоких режимов колебания расходомерной трубки. Режим привода колебаний обычно является режимом с самой низкой частотой, первым режимом изгиба. В этом режиме как расходомерная трубка, так и уравновешивающая балка вибрируют в противофазе друг относительно друга в плоскости привода. Форма этого режима колебаний такая же, как форма колебаний струны гитары. Максимальная амплитуда колебаний находится в центре, и узлы (фиксированные точки) находятся на концах. Привод поддерживает вибрацию расходомерной трубки и уравновешивающей балки и расположен в центре расходомерной трубки и уравновешивающей балки.

При геометрической форме прямой трубки сила Кориолиса изгибает расходомерную трубку в форме второго режима изгиба. Второй режим изгиба имеет форму растянутой буквы S и имеет три узла. Два узла находятся на концах расходомерной трубки, и третий узел находится в центре. Когда расходомерная трубка вибрирует во втором режиме изгиба, две половины расходомерной трубки (расположенные с любой стороны от центрального привода) начинают вибрировать в противофазе друг относительно друга. Второй режим изгиба имеет резонансную частоту, которая примерно в три раза выше, чем частота первого режима изгиба. Он имеет высокую резонансную частоту, потому что расходомерная трубка является очень жесткой и очень трудно изогнуть расходомерную трубку в форму второго режима изгиба.

Силы Кориолиса приложены к расходомерной трубке при частоте привода (резонансная частота первого режима изгиба). Считая, что расходомерная трубка является горизонтальной и вибрирует в вертикальной плоскости привода в первом режиме изгиба, деформация Кориолиса расходомерной трубки также осуществляется в плоскости привода и имеет форму второго режима изгиба. Если материал протекает слева направо и центр расходомерной трубки проходит через точку нулевого смещения, когда он перемещается вниз, сила Кориолиса на левой половине расходомерной трубки имеет направление вверх, в то время как сила Кориолиса на правой половине расходомерной трубки направлена вниз. Когда расходомерная трубка проходит через нулевое смещение при движении вверх, направление силы Кориолиса меняется на обратное. Сила Кориолиса прикладывается к расходомерной трубке по синусоиде (по времени) при частоте привода. Сила Кориолиса имеет пиковое значение, когда скорость расходомерной трубки имеет свое пиковое значение, и сила Кориолиса равна нулю, когда скорость расходомерной трубки равна нулю, когда ее направление меняется.

Сила Кориолиса отклоняет расходомерную трубку в форму второго режима изгиба, но при частоте первого режима (привода). Частота привода настолько ниже резонансной частоты второго режима изгиба, что максимальное отклонение расходомерной трубки благодаря силе Кориолиса является очень небольшим. Отклонение Кориолиса сопоставимо по амплитуде со статическим отклонением, которое является результатом статического приложения силы Кориолиса. Сила Кориолиса в связи с потоком материала, таким образом, должна деформировать жесткую расходомерную трубку в форму очень жесткого режима (второй изгиб) при частоте (первый изгиб), которая далека от резонансной частоты второго изгиба. Результатом является чрезвычайно малое отклонение Кориолиса расходомерной трубки и очень маленькая разность фаз между сигналами, выдаваемыми двумя датчиками скорости. Типичное запаздывание по времени (разность фаз, разделяемых частотой) между двумя сигналами в результате максимального расхода через типичный измерительный прибор составляет десять микросекунд. Если измерительный прибор должен иметь ошибку не более 0,15% при десяти процентах от максимального расхода, тогда точность измерения запаздывания по времени должна быть лучше, чем 1,5 наносекунд (1,5×10-9 секунд). Точное измерение таких маленьких приращений времени требует чрезвычайно сложной и дорогой электроники.

В патенте США №5557973 описан датчик массового потока, установленный в трубопроводе, через который течет жидкость. Датчик массового потока включает фланцы для монтажа к трубопроводу, одну измерительную трубку, внешнюю опорную трубку и внутренний опорный элемент. Измерительная трубка прикреплена своими концами к фланцам и включает вибрирующую часть, которая имеет форму круговой спирали с постоянным шагом. Внешняя опорная трубка включает концы внешней опорной трубки, которые прикреплены к измерительной трубке или к фланцам. Внутренний опорный элемент включает концы внутреннего опорного элемента, которые прикреплены к измерительной трубке впритык к фланцам. Датчик массового потока дополнительно включает соединительные элементы, равномерно распределенные вдоль вибрирующей части измерительной трубки, соединяя вибрирующую часть измерительной трубки и внутренний опорный элемент и создавая возможность только таких режимов для вибрирующей части измерительной трубки, в которых центральная линия вибрирующей части остается, насколько это возможно, по существу на находящейся в положении покоя цилиндрической окружающей поверхности режимов. Датчик массового потока также включает механизм для того, чтобы ввести вибрирующую часть измерительной трубки в резонанс перпендикулярно к ее центральной линии.

В FR 1139048 описан принципиальный гироскопический расходомер, имеющий жесткую спиральную расходомерную трубку для передачи вращения поступающему потоку материала. Приложение силы к оси расходомерной трубки с потоком материала создает гироскопическую силу, величина которой связана с потоком материала. В патенте нет подробностей, в нем только делается предположение о том, как может приводиться в действие расходомер, чтобы получать информацию о потоке материала с использованием гироскопической силы.

Решение

В настоящем изобретении преодолеваются проблемы массовых расходомеров Кориолиса по известному уровню техники путем использования гироскопической силы предпочтительнее, чем силы Кориолиса, при измерении потока материала. В соответствии с одним возможным примером конструктивного исполнения по изобретению предусмотрен гироскопический расходомер с одной прямой трубкой, который выглядит как расходомер Кориолиса, описанный выше, за исключением того, что расходомерная трубка имеет внутреннюю спиральную перегородку, которая заставляет материал вращаться вокруг продольной оси расходомерной трубки, когда материал протекает по трубке. Вращающийся материал заставляет расходомерную трубку действовать как гироскоп. Гироскопический измерительный прибор также отличается от расходомеров Кориолиса тем, что он имеет датчики скорости в центре длины расходомерной трубки предпочтительнее чем выше по потоку или ниже по потоку от центра, как в расходомерах Кориолиса.

Для того чтобы понять, как гироскопическая сила от вращающегося материала может быть использована для измерения потока, природа гироскопического поведения и силы будут сначала изучены на двух примерах. Первый пример показывает движение (прецессию), которое является результатом крутящего момента, приложенного к оси гироскопа, когда ось не имеет ограничений. Второй пример дает возможность расчета крутящего момента, который ось гироскопа прикладывает к его основанию, когда гироскопическое движение (прецессия) из первого примера предотвращено посредством ограничителей. В результате создается крутящий момент, который деформирует расходомерную трубку по настоящему изобретению и дает возможность измерения массового расхода.

Гироскопы представляют собой устройства, имеющие массу, которая вращается вокруг оси (называемой осью вращения), что создает угловой момент. Типичные гироскопы имеют круглую массу типа диска, который смонтирован на тонкой оси. Сохранение углового момента вращающегося диска придает гироскопам их уникальные свойства. Для понимания настоящего изобретения необходимо понять только, как ведет себя гироскоп, а не почему он ведет себя именно так. Поэтому нижеследующее ограничено описанием поведения гироскопа, поскольку оно имеет отношение к гироскопическому расходомеру по настоящему изобретению.

Рассмотрим типичный игрушечный гироскоп, имеющий маховик, вращающийся на оси, которая находится под углом в тридцать градусов к вертикали. В положении первой подвески, которое нужно рассмотреть, пример 1, верхний конец оси гироскопа свободен для движения во всех направлениях, в то время как низ оси закреплен в такой точке, что он не может перемещаться, но может свободно вращаться или поворачиваться во всех направлениях. Если бы маховик не вращался, гироскоп немедленно упал бы благодаря опрокидывающему крутящему моменту его веса, умноженному на горизонтальное смещение его центра масс от нижней точки оси. Но вращение маховика создает гироскопический угловой момент, который противостоит опрокидывающему крутящему моменту. Вместо этого, опрокидывающий момент заставляет верхний конец оси описывать круг около вертикальной оси. Скорость этого кругового движения, называемого прецессией, увеличивается, когда верхний конец оси гироскопа медленно движется по спирали вниз. Суммарно, опрокидывающий крутящий момент создает угловое ускорение верхнего конца оси в направлении по периферии вокруг вертикальной оси. Эта возрастающая скорость прецессии представляет собой известное увеличивающееся колебание вершины оси игрушки, когда она поворачивается вниз.

В положении второй подвески, пример 2, ось вращающегося гироскопа вначале находится на оси Y в системе координат (вертикальной) и нижний конец оси также ограничен в перемещении, так что он может вращаться во всех направлениях, но не может смещаться. Движение верхнего конца оси ограничено плоскостью X-Y, так что он не может перемещаться в направлении Z. Это ограничение верхнего конца оси может быть представлено как щель, которая находится на одной линии с осью X, в которой вершина оси может свободно перемещаться. Приложенная к верхнему концу оси сила в направлении Х (вдоль щели) создает в результате движение верхнего конца оси в щели и вращение оси в плоскости X-Y вокруг нижнего конца оси (не вокруг его оси вращения). Это вращение оси в плоскости X-Y привело бы в результате к прецессии оси, если бы щель не предотвратила ее. Вместо этого верхний конец оси прикладывает гироскопическую силу GF к стороне щели в отрицательном направлении оси Z. Гироскопическая сила может быть рассчитана, так как она является функцией углового момента гироскопа и угловой скорости, с которой ось вращается в плоскости X-Y. Для настоящего изобретения важно отметить, что угловая скорость оси в плоскости X-Y передает силу GF на ось под прямым углом к плоскости X-Y и также под прямым углом к оси гироскопа.

Материал, вращающийся в расходомерной трубке по настоящему изобретению, заставляет ее вести себя как пара гироскопов. Один расходомер-гироскоп проходит от входа в трубку до середины трубки, в то время как другой расходомер-гироскоп проходит от середины трубки до выхода из трубки. Ось вращения гироскопа соответствует оси расходомерной трубки, и маховики соответствуют вращающемуся материалу в каждой половине расходомерной трубки. Сила, приложенная к расходомерной трубке приводом, соответствует силе, приложенной к верхнему концу оси в щели на примере 2. Вибрация трубки в плоскости привода создает вращение центральной линии расходомерной трубки, или оси вращения, в плоскости привода поочередно в каждом направлении, соответствующем направлению щели. Закрепленные концы расходомерной трубки являются точками поворота двух осей вращения расходомера-гироскопа. Середину расходомерной трубки можно рассматривать как свободный конец (или щель) каждой. Щель, ограничивающая конец оси гироскопа в примере 2, однако, в расходомере не существует. Не являются свободными концы расходомеров-гироскопов (центр трубки), как на примере 1. Вместо этого, жесткость расходомерной трубки препятствует движению центра трубки из плоскости привода, но не предотвращает его. Поведение расходомеров-гироскопов находится в диапазоне между примером 1 и примером 2. Гироскопическая сила вызывает отклонение центра трубки из плоскости привода, которое пропорционально гироскопической силе GF. Гироскопическая сила GF, в свою очередь, пропорциональна массовому расходу. Таким образом, отклонение расходомерной трубки из плоскости привода может быть использовано, чтобы определить массовый расход текущего материала.

Направление гироскопической силы GF и отклонение расходомерной трубки в ответ на силу GF перпендикулярны как направлению привода, так и оси расходомерной трубки. Отклонение в гироскопическом направлении меняет знак, когда меняется направление привода колебаний. Максимальное отклонение трубки в гироскопическом направлении происходит, когда отклонение трубки в направлении привода проходит через нуль, и скорость в направлении привода находится на максимуме. Отклонение расходомерной трубки из плоскости привода является знаком того, что сохраняется угловой момент. Если вращение материала в расходомерной трубке происходит по часовой стрелке, когда смотрят со стороны торца, то сочетание колебаний привода и гироскопических колебаний приводит обе половины расходомерной трубки в эллипсоидальное движение по часовой стрелке. Скорость вращения массы в расходомерной трубке (пропорциональная расходу) определяет величину отклонения трубки в гироскопическом направлении. Расход определяет, насколько узким (низкий расход) или широким (высокий расход) является полученный в результате эллипс. Когда сила привода и гироскопическая сила равны, расходомерная трубка движется по круговой траектории, когда смотрят с торца.

Гироскопическая сила GF и отклонение расходомерной трубки в гироскопическом направлении пропорциональны угловому моменту вращающегося потока материала. Угловой момент пропорционален массе, умноженной на скорость массы вокруг оси вращения, поскольку произведение массы на скорость определяет гироскопическую силу, и, таким образом, гироскопическое отклонение, причем отклонение пропорционально массовому расходу предпочтительнее, чем объемному расходу. Если плотность материала низкая, тогда, для данного массового расхода, скорость материала должна быть высокой. Наоборот, при высокой плотности материала при том же массовом расходе скорость материала должна быть низкой. Произведение плотности и скорости не зависит от плотности для данного массового расхода. Таким образом, плотность материала не подходит для точного измерения массового расхода.

Гироскопическая сила GF отличается от силы Кориолиса в трех важных аспектах. Во-первых, как было изложено, гироскопическая сила перпендикулярна плоскости привода, в то время как сила Кориолиса находится в плоскости привода. Во-вторых, гироскопическая сила имеет одинаковое направление по всей длине расходомерной трубки (это будет изложено далее), в то время как сила Кориолиса изменяет знак в центре расходомерной трубки. Постоянство знака гироскопической силы вдоль расходомерной трубки означает, что деформация расходомерной трубки для гироскопического измерительного прибора имеет форму первого режима изгиба, в то время как деформация для измерителя Кориолиса имеет форму второго режима изгиба. Расходомерную трубку гораздо легче изогнуть в первом режиме изгиба, чем во втором, и, таким образом, для данной силы расходомерная трубка отклоняется дальше в гироскопическом расходомере. В-третьих, гироскопическое отклонение производится при резонансной частоте или вблизи нее для его формы режима (первый режим изгиба), в то время как отклонение Кориолиса производится при частоте, очень далекой от резонансной частоты при его форме режима (второй режим изгиба). Следовательно, гироскопическое отклонение получает значительное усиление благодаря тому, что оно производится при резонансной частоте или вблизи нее, в то время как отклонение Кориолиса получает очень малое усиление. Эти три различия делают гироскопическое отклонение большим, чем отклонение Кориолиса, и дают возможность использовать менее дорогую обработку сигнала.

Величина гироскопической силы пропорциональна массовому расходу, числу оборотов, которое производит спиральная перегородка, и амплитуде колебаний в плоскости привода. Максимальный расход для расходомера может быть установлен так, чтобы гироскопическая сила при максимальном расходе была приблизительно равна силе, которую привод прикладывает к расходомерной трубке. Таким образом, расходомерная трубка приводится в движение по кругу при максимальном расходе приводом и гироскопической силой. При меньших расходах гироскопическая сила меньше, и круг сплющивается. Для того чтобы определить расход, датчик скорости определяет скорость в гироскопическом направлении, и другой датчик определяет скорость в направлении привода. Отношение пиковых скоростей (пик гироскопический/пик привода) будет частью максимального проходящего расхода. Этот способ измерения по отношению скоростей легко осуществим и позволяет избегать как трудностей, так и затрат на измерение времени в наносекундах.

В соответствии с другими возможными примерами конструктивных исполнений по изобретению, спираль внутри расходомерной трубки не используется. Вместо этого расходомерная трубка навивается в форме спирали вокруг жесткого стержня, так что спираль и стержень имеют общую продольную ось. Это передает вращение потоку материала вокруг продольной оси. Как расходомерная трубка, так и стержень приводятся в вибрационное движение приводом в плоскости привода для создания гироскопических отклонений в перпендикулярной плоскости. Альтернативно, пара расходомерных трубок скручивается вместе для образования пары спиральных деталей с общей спиральной (продольной) осью. Это передает вращение потоку материала в обеих расходомерных трубках вокруг общей оси. Скрученная пара затем приводится в вибрационное движение приводом, и поток материала создает гироскопические силы, как описано выше. Альтернативно, одна расходомерная трубка навивается для образования спирали для создания вращения потока материала вокруг спиральной оси расходомерной трубки. Расходомерная трубка затем приводится в вибрационное движение приводом для создания гироскопических отклонений в связи с вращением потока материала.

В соответствии с еще одним возможным примером конструктивного исполнения, датчики скорости расположены выше по потоку и ниже по потоку от центра расходомерной трубки для определения отклонений Кориолиса расходомерной трубки. Выходной сигнал от этих датчиков используется вместе с сигналами гироскопических датчиков, чтобы создать расходомер, который вырабатывает как гироскопические сигналы, так и сигналы Кориолиса для определения выходной информации о потоке материала.

Аспектом изобретения является расходомер, имеющий вход материала, выход материала и устройство расходомерной трубки, соединяющее указанный вход и указанный выход, причем указанный расходомер приспособлен для приема потока материала на указанном входе и прохода указанного потока материала через указанное устройство расходомерной трубки к указанному выходу; причем указанный расходомер дополнительно содержит:

привод, который циклически деформирует указанное устройство расходомерной трубки посредством вибрации указанного устройства расходомерной трубки при частоте привода в плоскости привода, которая включает продольную ось указанного устройства расходомерной трубки;

устройство, которое передает вращение указанному потоку материала в указанном устройстве расходомерной трубки вокруг указанной продольной оси указанного вибрирующего устройства расходомерной трубки;

указанное устройство для передачи включает указанное устройство расходомерной трубки;

отличающийся тем, что указанный расходомер дополнительно содержит:

указанное устройство расходомерной трубки, которое реагирует на циклическую деформацию указанного устройства расходомерной трубки указанным приводом и указанное вращение указанного потока материала для создания циклической деформации в гироскопическом режиме указанного устройства расходомерной трубки в гироскопической плоскости;

указанная деформация в гироскопическом режиме имеет амплитуду, связанную с величиной указанного потока материала;

устройство датчиков, которое реагирует на указанную циклическую деформацию в гироскопическом режиме для выработки гироскопических сигналов, показывающих величину указанного потока материала;

указанное устройство датчиков включает первый датчик, который вырабатывает сигналы, представляющие амплитуду указанной циклической деформации в гироскопическом режиме;

указанное устройство датчиков дополнительно включает второй датчик, который вырабатывает сигналы, представляющие амплитуду указанной циклической деформации расходомерной трубки в указанной плоскости привода;

устройство, включающее электронный измерительный прибор, который реагирует на прием указанных сигналов, выработанных указанными первым и вторым датчиками для определения отношения амплитуды указанной циклической деформации расходомерной трубки в гироскопическом режиме в указанной гироскопической плоскости к амплитуде указанной циклической деформации расходомерной трубки в указанной плоскости привода; и

устройство, включающее указанный электронный измерительный прибор, который реагирует на указанное определение указанного отношения для выработки указанной выходной информации, относящейся к указанному потоку материала.

Предпочтительно, указанная выходная информация включает массовый расход указанного потока материала.

Предпочтительно, указанный расходомер дополнительно включает указанный первый датчик, который вырабатывает сигналы, представляющие амплитуду указанной циклической деформации в гироскопическом режиме указанной расходомерной трубки в указанной гироскопической плоскости; причем указанный электронный измерительный прибор содержит:

устройство, которое контролирует амплитуду указанной циклической деформации расходомерной трубки в указанной плоскости привода; и

устройство, которое реагирует на указанную выработку сигналов, представляющих амплитуду указанной циклической деформации в гироскопическом режиме указанной расходомерной трубки в указанной гироскопической плоскости, для определения массового расхода указанного потока материала.

Предпочтительно указанная частота привода равна резонансной частоте деформации в гироскопическом режиме для того, чтобы создать максимум указанной циклической деформации в гироскопическом режиме в указанной гироскопической плоскости.

Частота привода не должна быть равна резонансной частоте деформации в гироскопическом режиме для того, чтобы изменить соотношение между плотностью потока материала и амплитудой указанной циклической деформации в гироскопическом режиме в указанной гироскопической плоскости.

Указанное устройство расходомерной трубки может содержать:

одну прямую расходомерную трубку;

спираль внутри указанной расходомерной трубки, причем указанная спираль передает указанное вращение к указанному потоку материала вокруг указанной продольной оси указанной расходомерной трубки для создания указанной циклической деформации в гироскопическом режиме в указанной гироскопической плоскости.

Указанное устройство расходомерной трубки может содержать:

одну расходомерную трубку, имеющую спиральную форму, которая передает указанное вращение к указанному потоку материала вокруг указанной продольной оси указанной расходомерной трубки.

Указанное устройство расходомерной трубки может содержать:

множество расходомерных трубок, скрученных вместе вокруг общей продольной оси, чтобы иметь удлиненную форму, которые передают указанное вращение к указанному потоку материала вокруг указанной общей продольной оси.

Указанное устройство расходомерной трубки может содержать:

балку и расходомерную трубку, которая навивается на указанную балку, чтобы образовать спираль, которая передает указанное вращение к указанному потоку материала вокруг общей продольной оси указанной расходомерной трубки и указанной балки.

Указанная удлиненная балка может быть по существу прямой.

Указанная балка и указанная расходомерная трубка могут быть скручены вместе вокруг указанной общей продольной оси.

Расходомер, отличающийся тем, что указанный поток материала создает силы Кориолиса в указанной плоскости привода на указанном вибрирующем устройстве расходомерной трубки, причем указанные силы Кориолиса создают отклонение Кориолиса в указанном устройстве расходомерной трубки в указанной плоскости привода;

отличающийся тем, что указанный расходомер дополнительно содержит:

устройство датчиков на указанном устройстве расходомерной трубки, которое определяет указанные отклонения Кориолиса и вырабатывает сигналы Кориолиса, содержащие информацию, относящуюся к указанному потоку материала;

указанный электронный измерительный прибор реагирует на выработку указанных сигналов Кориолиса и указанных гироскопических сигналов для выработки выходной информации, относящейся к указанному потоку материала.

Предпочтительно указанный расходомер дополнительно содержит:

уравновешивающую балку, параллельную указанному устройству расходомерной трубки;

устройство соединительного кольца, соединяющее концы указанной уравновешивающей балки с указанным устройством расходомерной трубки;

указанный привод осуществляет циклическую деформацию указанного устройства расходомерной трубки и указанной уравновешивающей балки в противофазе в указанной плоскости привода при резонансной частоте указанного устройства расходомерной трубки, заполненной материалом, и указанной уравновешивающей балки;

указанная циклическая деформация в гироскопическом режиме приводит в вибрационное движение указанное устройство расходомерной трубки, заполненной материалом, и указанную уравновешивающую балку в указанной гироскопической плоскости при резонансной частоте циклической деформации в гироскопическом режиме.

Указанная гироскопическая плоскость перпендикулярна к указанной плоскости привода и к указанной продольной оси указанной расходомерной трубки.

Указанный расходомер может дополнительно содержать:

корпус, ограждающий указанную уравновешивающую балку и указанное устройство расходомерной трубки;

торцы корпуса, соединенные с концами указанного корпуса;

концы указанного устройства расходомерной трубки выступают через указанные торцы корпуса указанного корпуса и соединены с фланцами;

первый из указанных фланцев принимает указанный поток материала от источника материала, и указанный поток материала проходит через указанный расходомер;

второй из указанных фланцев на выходном конце указанного устройства расходомерной трубки принимает указанный поток материала из указанного устройства расходомерной трубки, и указанный поток материала проходит по назначению.

Указанное устройство соединительного кольца может содержать:

первое и второе соединительные кольца, соединяющие каждый конец указанной уравновешивающей балки с указанным устройством расходомерной трубки; и

поперечные осевые выступы на указанных соединительных кольцах в указанной плоскости привода и прикрепленные к поперечным боковым стенкам указанного устройства расходомерной трубки для изменения разноса по резонансной частоте деформации указанного устройства расходомерной трубки и деформации указанной уравновешивающей балки в указанной плоскости привода, и указанной циклической деформации в гироскопическом режиме указанного устройства расходомерной трубки и указанной уравновешивающей балки в указанной гироскопической плоскости.

Предпочтительно уравновешивающая балка дополнительно включает отверстия в стенках указанной уравновешивающей балки, которые изменяют разнос по резонансным частотам указанной циклической деформации в указанной плоскости привода и указанной циклической деформации в гироскопическом режиме указанного устройства расходомерной трубки и указанной уравновешивающей балки в указанной гироскопической плоскости.

Другим аспектом является способ приведения в действие расходомера, включающий стадии:

осуществляют циклическую деформацию указанного устройства расходомерной трубки посредством вибрации указанного устройства расходомерной трубки в указанной плоскости привода;

отличающийся тем, что этот способ дополнительно содержит стадии:

передают указанное вращение указанному потоку материала вокруг указанной продольной оси указанного устройства расходомерной трубки в ответ на указанный поток материала, причем указанное вращение вызывает указанную циклическую деформацию в гироскопическом режиме указанного устройства расходомерной трубки в указанной гироскопической плоскости;

вырабатывают сигналы, представляющие амплитуду указанной циклической деформации в гироскопическом режиме в указанной гироскопической плоскости;

определяют амплитуду указанной циклической деформации устройства расходомерной трубки в указанной плоскости привода;

определяют отношение амплитуды указанной циклической деформации устройства расходомерной трубки в гироскопическом режиме в указанной гироскопической плоскости к амплитуде указанной циклической деформации устройства расходомерной трубки в указанной плоскости привода; и

приводят в действие указанный электронный измерительный прибор в ответ на указанное определение указанного отношения и указанную выработку указанных сигналов для выработки выходной информации, относящейся к указанному потоку материала.

Предпочтительно контролируют амплитуду указанной циклической деформации устройства расходомерной трубки в указанной плоскости привода.

Указанный расходомер может приводиться в действие так, что указанная резонансная частота указанной циклической деформации устройства расходомерной трубки в указанной плоскости привода равна резонансной частоте деформации в гироскопическом режиме для того, чтобы создать максимум амплитуды указанной циклической деформации в гироскопическом режиме в указанной гироскопической плоскости.

Указанный расходомер может приводится в действие так, что указанная резонансная частота указанной циклической деформации устройства расходомерной трубки в указанной плоскости привода не равна резонансной частоте деформации в гироскопическом режиме для того, чтобы изменить соотношение между плотностью указанного потока материала и амплитудой указанной циклической деформации в гироскопическом режиме в указанной гироскопической плоскости.

Указанное устройство расходомерной трубки может содержать одну прямую расходомерную трубку, причем:

указанный способ включает стадию, на которой вставляют спираль внутрь указанной расходомерной трубки для передачи указанного вращения к указанному потоку материала вокруг продольной оси указанной расходомерной трубки.

Указанное устройство расходомерной трубки может содержать одну расходомерную трубку, причем указанный способ может дополнительно включать стадию приведения в действие указанного расходомера с указанной расходомерной трубкой, образованной так, что она образует форму спиральной пружины, которая передает указанное вращение к указанному потоку материала вокруг продольной оси указанной расходомерной трубки.

Указанное устройство расходомерной трубки может содержать множество расходомерных трубок, причем указанный способ дополнительно включает стадию:

скручивают указанное множество расходомерных трубок вместе вокруг общей продольной оси для того, чтобы образовать удлиненную форму, которая передает указанное вращение к указанному потоку материала.

Указанное устройство расходомерной трубки может содержать одну расходомерную трубку, причем указанный способ дополнительно включает стадию, на которой навивают указанную расходомерную трубку на удлиненную балку для образования спирали, которая передает указанное вращение к указанному потоку материала вокруг продольной оси, общей для указанной расходомерной трубки и указанной балки.

Способ, в котором указанный поток материала создает силы Кориолиса в указанной плоскости привода в указанном вибрирующем устройстве расходомерной трубки, причем указанные силы Кориолиса создают периодические отклонения Кориолиса в указанном устройстве расходомерной трубки в указанной плоскости привода; отличающийся тем, что указанный способ может дополнительно содержать стадии:

приводят в действие датчики на указанном устройстве расходомерной трубки, которые определяют указанные отклонения Кориолиса и вырабатывает выходные сигналы, относящиеся к указанному потоку материала;

приводят в действие указанный электронный измерительный прибор в ответ на выработку указанных сигналов Кориолиса и указанных гироскопических сигналов, который вырабатывает выходную информацию, относящуюся к указанному потоку материала.

Указанный расходомер может дополнительно содержать уравновешивающую балку, параллельную указанному устройству расходомерной трубки;

устройство соединительного кольца, соединяющее концы указанной уравновешивающей балки с указанным устройством расходомерной трубки;

причем указанный способ может дополнительно включать стадии:

приводят в действие указанный привод, чтобы привести в вибрационное движение указанное устройство расходомерной трубки и указанную уравновешивающую балку в противофазе в указанной плоскости привода при резонансной частоте указанного устройства расходомерной трубки, заполненной материалом, и указанной уравновешивающей балки;

приводят в действие указанный расходомер так, что указанные гироскопические силы приводят в вибрационное движение указанное устройство расходомерной трубки, заполненной материалом, и указанную уравновешивающую балку в указанной гироскопической плоскости при резонансной частоте указанного устройства расходомерной трубки, заполненной материалом, и указанной уравновешивающей балки в указанном гироскопическом режиме колебаний.

Описание чертежей

Вышеуказанные и другие преимущества отличительных признаков изобретения могут быть лучше поняты путем изучения нижеследующего подробного его описания, которое рассматривается совместно со следующими чертежами, на которых:

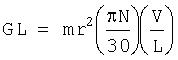

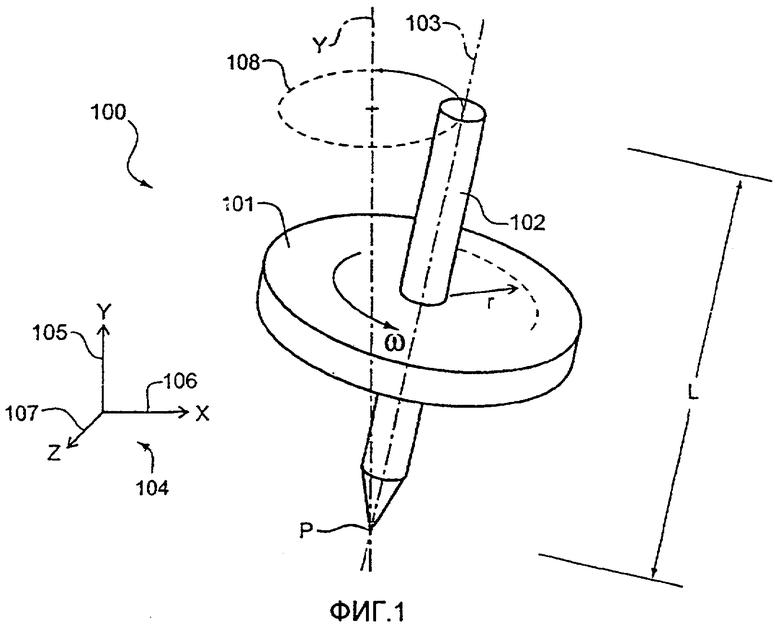

Фиг.1 представляет собой диаграмму гироскопа, имеющего ось вращения, совершающую прецессию.

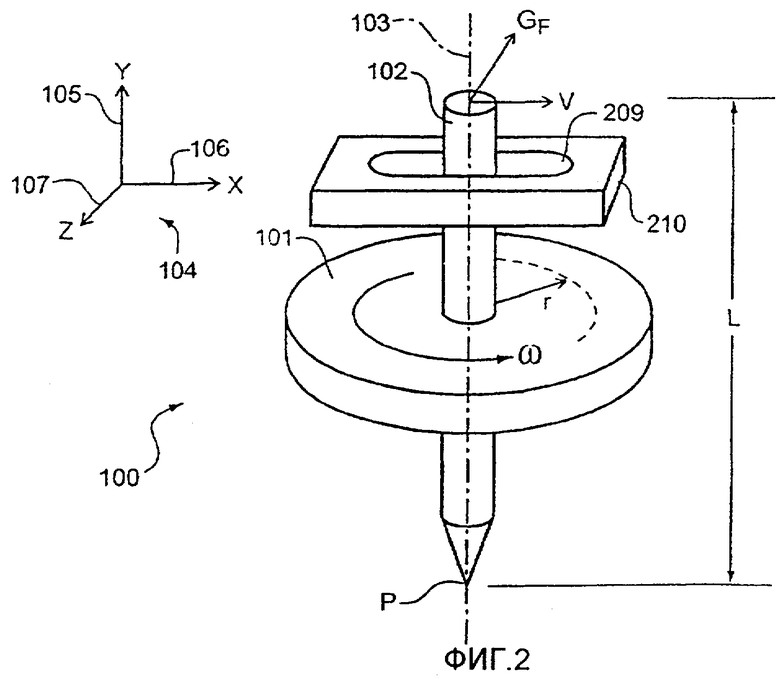

Фиг.2 представляет собой диаграмму гироскопа, в котором прецессия предотвращена.

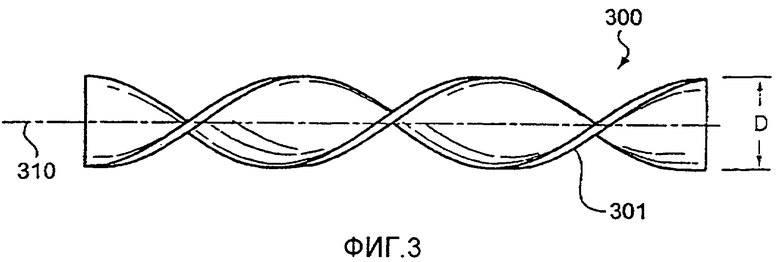

Фиг.3 изображает спиральную перегородку.

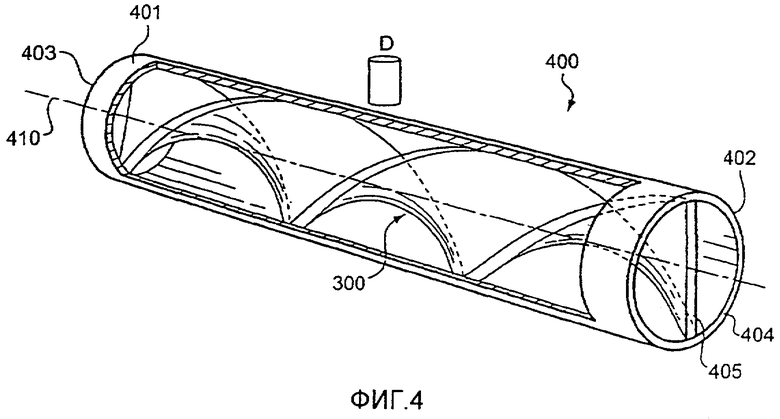

Фиг.4 изображает спиральную перегородку внутри расходомерной трубки.

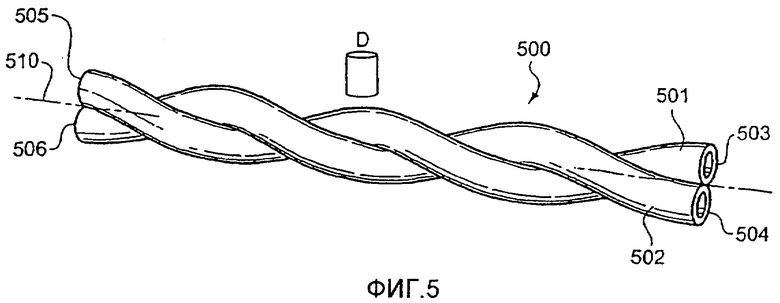

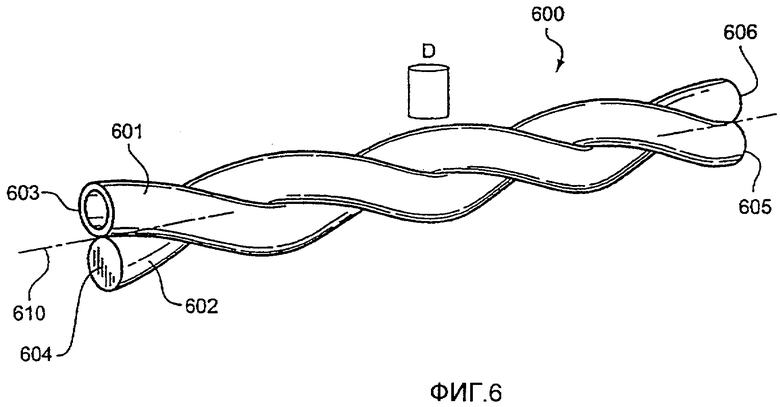

Фиг.5 изображает скрученную пару расходомерных трубок.

Фиг.6 изображает расходомерную трубку и жесткий стержень, скрученные вместе.

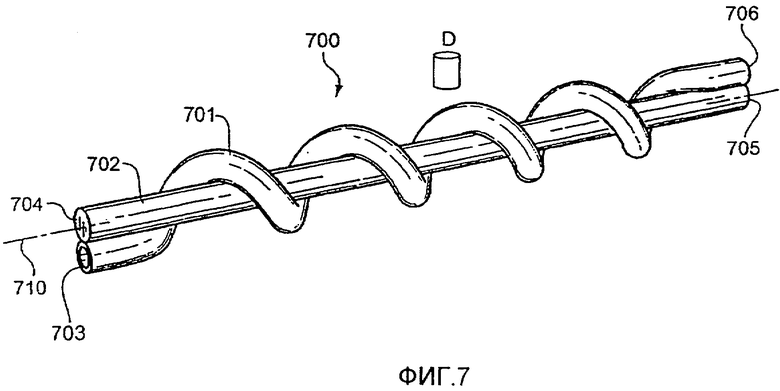

Фиг.7 изображает расходомерную трубку, скрученную вокруг прямого стержня.

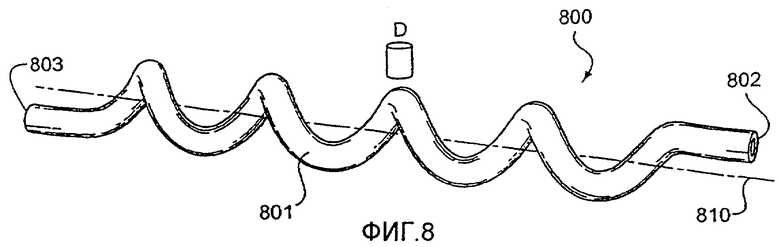

Фиг.8 изображает расходомерную трубку, имеющую форму спирали.

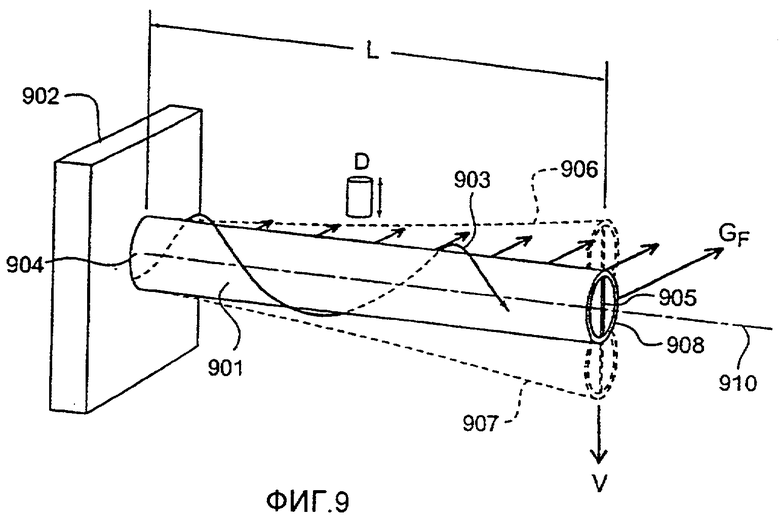

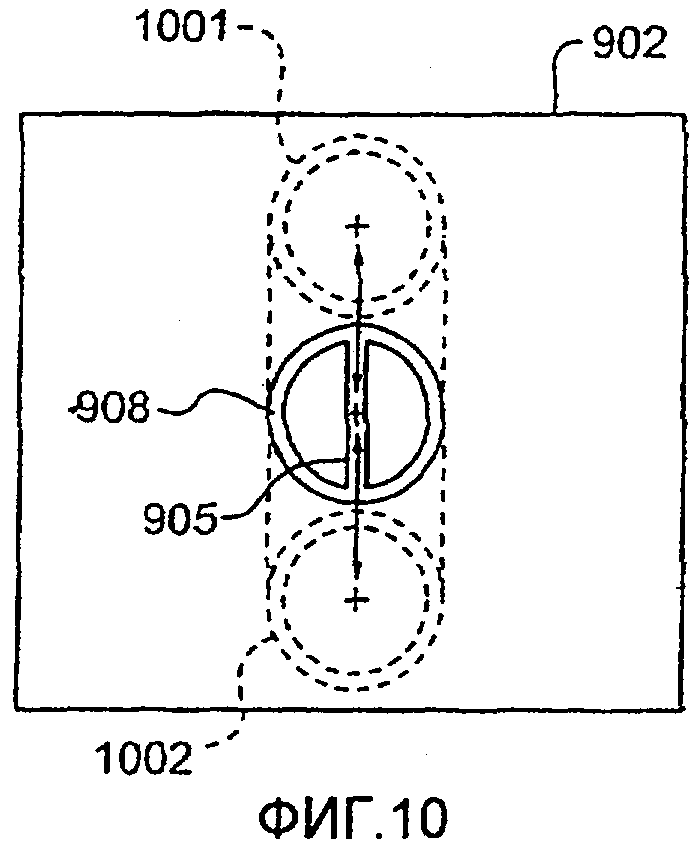

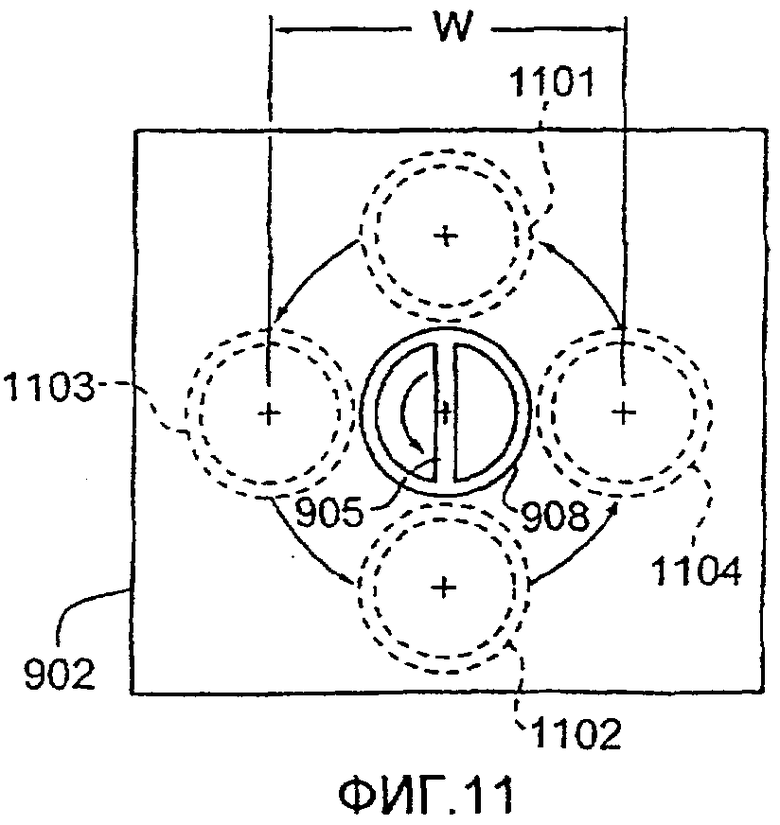

Фиг.9, 10 и 11 изображают вибрирующую консольную расходомерную трубку с вращающимся потоком материала.

Фиг.10 и 11 представляют собой виды с торца расходомерной трубки по фиг.9, на которых показано движение расходомерной трубки с потоком и без потока.

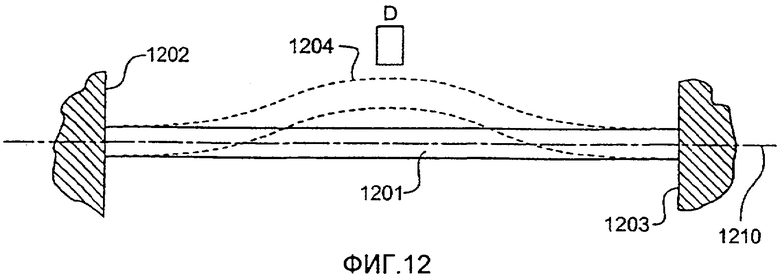

Фиг.12 изображает принципиальную вибрирующую расходомерную трубку.

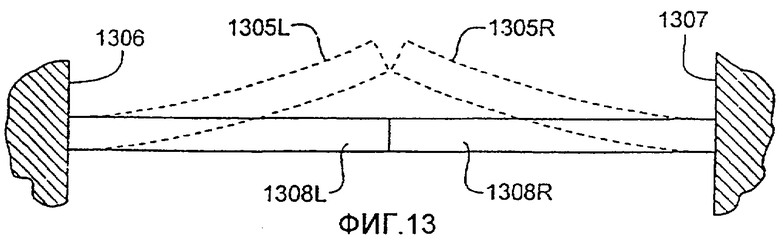

Фиг.13 изображает пару вибрирующих консольных трубок.

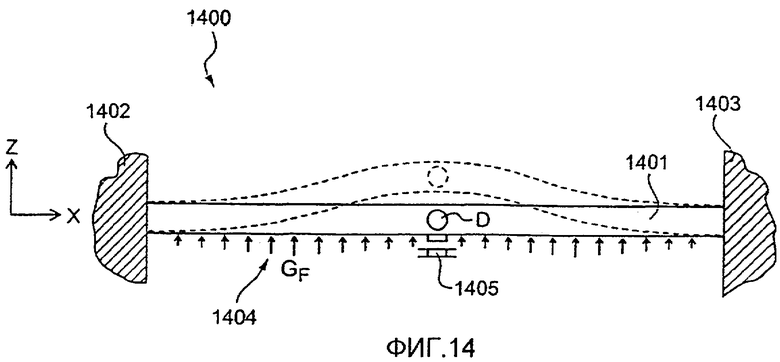

Фиг.14 изображает вибрирующую расходомерную трубку, оба конца которой закреплены, с вращающимся потоком материала.

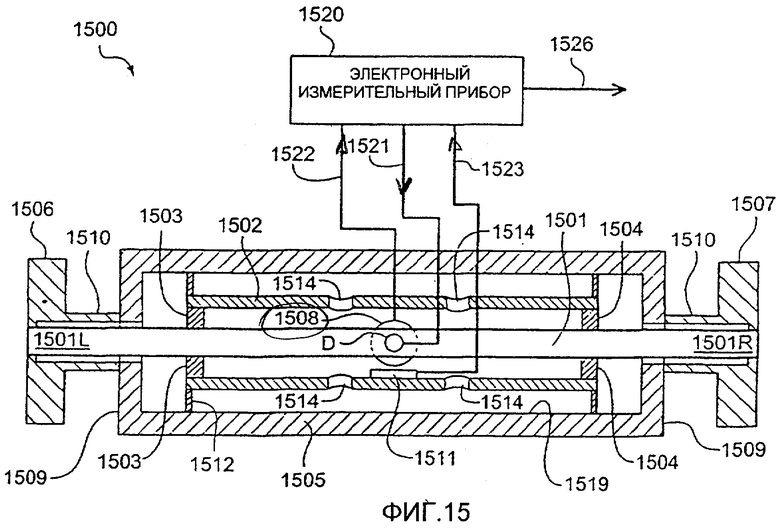

Фиг.15 изображает один возможный пример предпочтительного конструктивного исполнения поперечного сечения гироскопического расходомера.

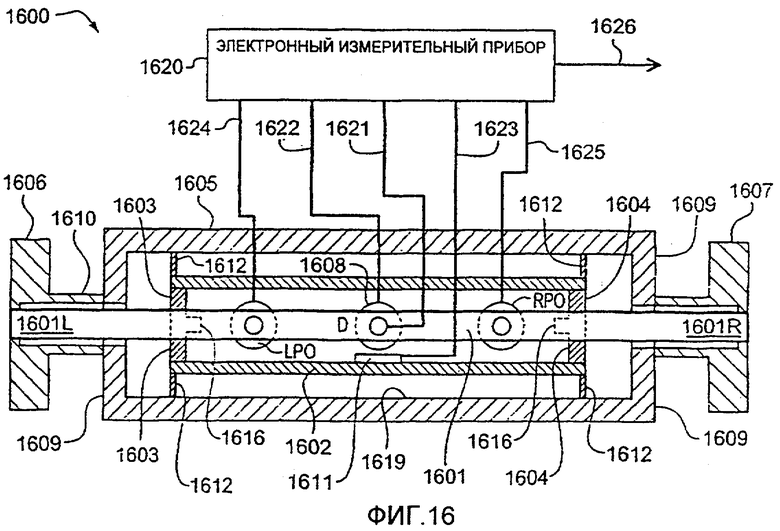

Фиг.16 изображает возможный пример предпочтительного конструктивного исполнения поперечного сечения комбинированного расходомера гироскопического/Кориолиса.

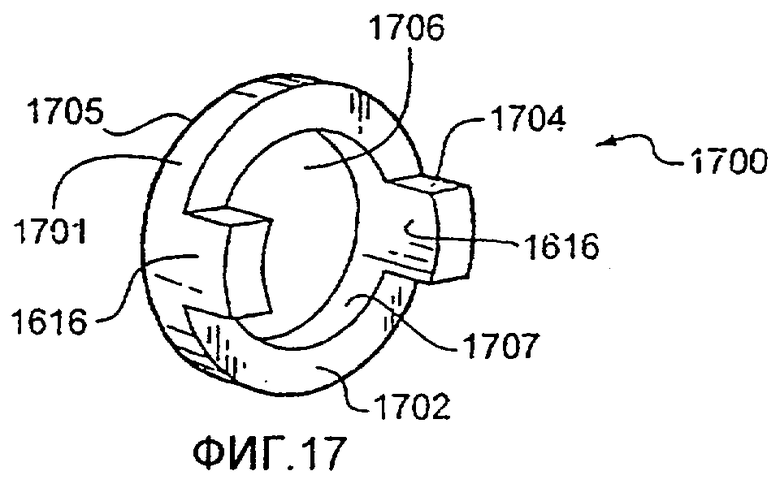

Фиг.17 изображает детали соединительного кольца.

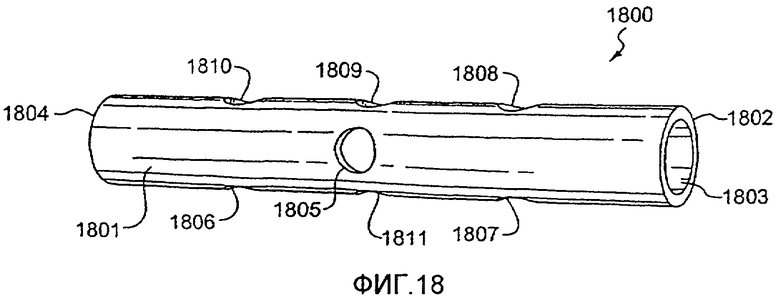

Фиг.18 изображает детали уравновешивающей балки.

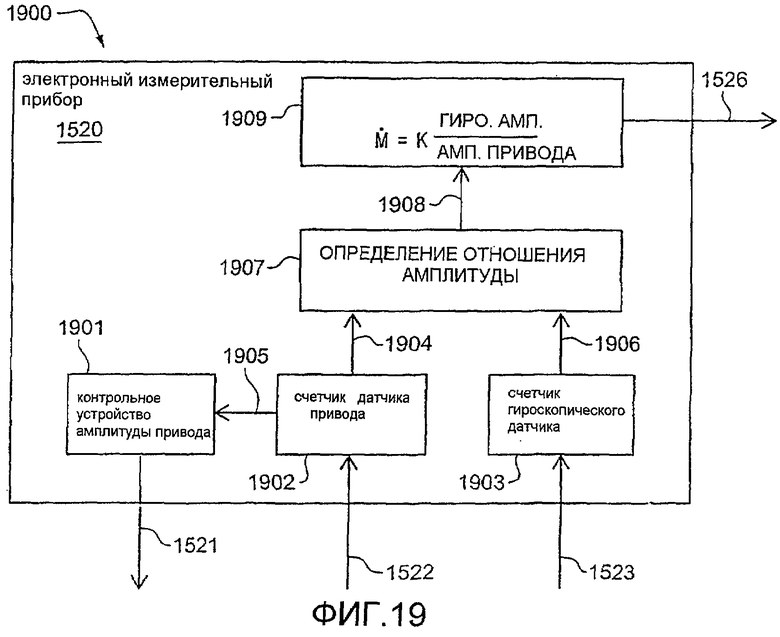

Фиг.19 изображает первое возможное конструктивное исполнение электронного измерительного прибора 1520.

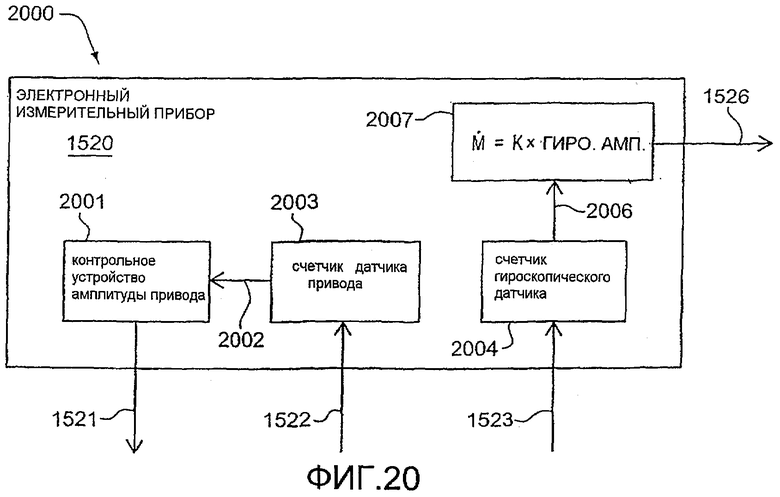

Фиг.20 изображает второе возможное конструктивное исполнение электронного измерительного прибора 1520.

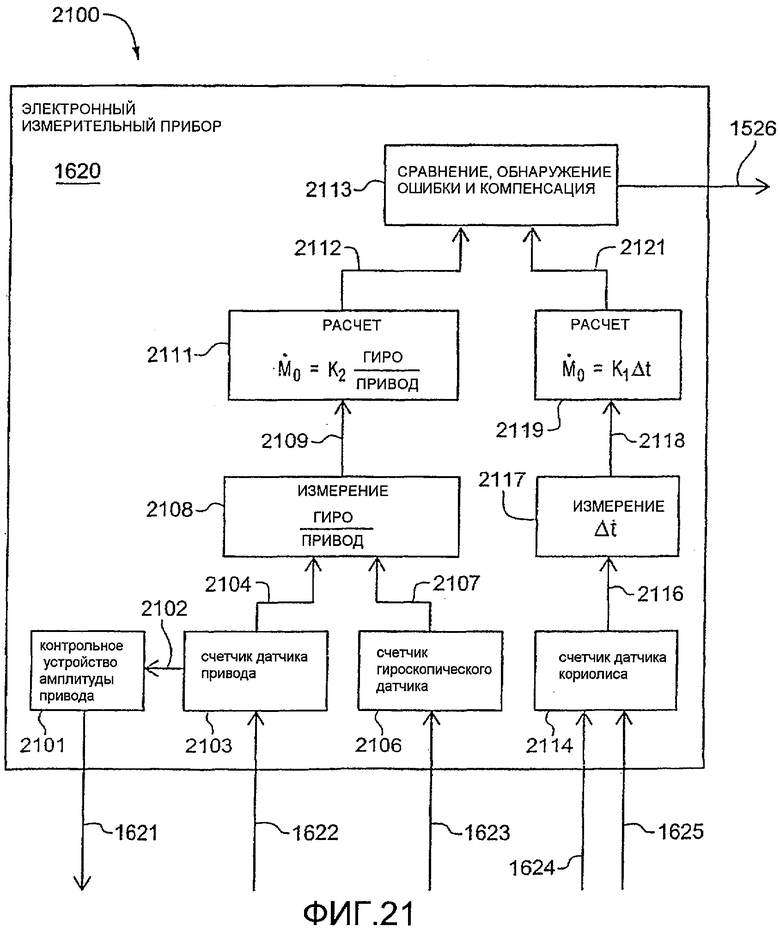

Фиг.21 изображает первое возможное конструктивное исполнение электронного измерительного прибора 1620.

Подробное описание

Фиг.1 и 2

Для того чтобы лучше понять средство, при помощи которого по настоящему изобретению измеряется поток, необходимо понять силу Кориолиса и как она приложена к вибрирующей расходомерной трубке. На фиг.1 показан гироскоп 100, имеющий маховик 101 и ось 102 с длиной L. Маховик и ось вращаются с угловой скоростью вращения ω вокруг оси вращения 103, которая совпадает с центральной линией оси 102. Ось 102 имеет длину L, которая ориентирована под углом к оси Y 105 (вертикальное направление) системы координат 104. Маховик 101 имеет радиус вращения r, который является радиусом, в котором может быть сконцентрирована масса гироскопа, чтобы создать такую же инерцию вращения, как распределенная масса маховика 101 и оси 102. Нижний конец гироскопа закреплен в точке P так, что он свободен вращаться во всех направлениях, но не может перемещаться ни в каком направлении. Гироскоп на фиг.1 действует благодаря гравитации (сила не показана), которая прикладывает крутящий момент, чтобы опрокидывать гироскоп. Опрокидывающий крутящий момент заставляет ось гироскопа описывать круговое движение вокруг оси Y, как показано траекторией 108. Это круговое движение вокруг оси Y известно как прецессия.

Гироскоп 200 на фиг.2 показан с вертикальной осью. Верхний конец оси 102 выступает через щель 209 в блоке 210. Блок закреплен в пространстве так, что он не может перемещаться. Щель проходит в направлении Х и ограничивает верхний конец оси 102, чтобы он двигался только в направлении X. Нижний конец вала закреплен, как ось на фиг.1, так что он может вращаться, но не может смещаться.

К верхнему концу оси 102 на фиг.2 приложена сила (не показана) в направлении X, которая придает ему скорость V. Поскольку низ оси закреплен в точке Р, результатом является угловая скорость V/L оси в плоскости X-Y. Угловая скорость оси гироскопа заставляет ось совершать прецессию, как на фиг.1, если бы щель 209 не предотвращала прецессию. Вместо этого ось 102 прикладывает гироскопическую силу GF к стороне щели в отрицательном направлении по оси Z. Необходимо снова отметить, что гироскопическая сила GF перпендикулярна к оси вращения 103, и скорость направлена к вершине оси 102.

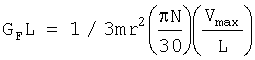

Уравнение крутящего момента GL находится в любом хорошем справочнике по динамике механизмов, включая Kent's Mechanical Engineer's Handbook, двенадцатое издание стр.7-18. Крутящий момент приведен как уравнение 1.

УРАВНЕНИЕ 1

где:

GL = крутящий момент на оси,

m = масса маховика,

r = радиус гирационного движения,

N = RPM (число оборотов в минуту) маховика,

V = скорость верхней точки оси,

L = длина оси.

Приведенные выше примеры уравнений для поведения гироскопа и гироскопической силы даны для облегчения понимания гироскопической силы, когда она приложена к вибрирующей расходомерной трубке, содержащей вращающийся материал. Однако имеются значительные различия между гироскопами и расходомером по настоящему изобретению, и они будут изложены по мере появления.

Фиг.3

Для того чтобы поток материала в расходомерной трубке проявлял гироскопические свойства, ему должно быть придано вращение. На фиг.3 изображено одно возможное предпочтительное конструктивное исполнение устройства 300, которое вставлено в расходомерную трубку для вращения материала, когда он проходит. Устройство 300 представляет собой металлическую ленту 301, которая скручена и вставлена и припаяна к внутренней части расходомерной трубки. Лента 301 обеспечивает, чтобы поток материала подвергался известному числу оборотов вокруг продольной оси 310, когда он проходит через расходомерную трубку. Когда расход материала увеличивается, скорость потока материала и скорость вращения материала увеличиваются и создают увеличенные гироскопические свойства.

Фиг.4

На фиг.4 изображена лента 301 по фиг.3 после того, как она припаяна в расходомерную трубку 401. Эта геометрическая форма может также быть осуществлена путем экструзии подходящего материала непосредственно в желаемую форму для образования комбинированной расходомерной трубки и спирали. Процесс экструзии является идеальным для пластмассового гироскопического измерительного прибора. Привод D приводит расходомерную трубку 401 в вибрационное движение в плоскости привода, в то время как спиральная лента 405 обеспечивает, чтобы поток материала подвергался известному числу оборотов вокруг продольной оси 410, когда он проходит по длине расходомерной трубки.

Фиг.5-8

На фиг.5 показано альтернативное устройство 500 расходомерной трубки, которое обеспечивает, чтобы поток материала подвергался известному числу оборотов вокруг продольной оси 510, когда он проходит по длине расходомерной трубки. Устройство 500 образовано путем скручивания и припаивания вместе множества расходомерных трубок 501 и 502 меньшего диаметра в составную расходомерную трубку 500. Расходомерная трубка 500 имеет то преимущество, что ее просто и недорого изготовить, но она имеет недостаток в виде высокого перепада давления в материале, когда он проходит через измерительный прибор. Высокий перепад давления связан с меньшим диаметром трубки, требуемым для множества трубок. Привод D сообщает вибрационное движение устройству 500 в плоскости привода.

На фиг.6 показано альтернативное устройство 600 расходомерной трубки, которое обеспечивает, чтобы поток материала подвергался известному числу оборотов вокруг продольной оси 610, когда он проходит через расходомер. Устройство 600 содержит полую расходомерную трубку 601 и жесткий продольный стержень 602, скрученные вместе. Устройство 600 имеет то преимущество, что расходомерная трубка может иметь достаточно большой диаметр для того, чтобы обеспечить требуемый расход материала, в то время как она скручена со стержнем 602, что обеспечивает достаточную жесткость расходомерной трубки 601 устройства 600. Привод D сообщает вибрационное движение устройству 600 в плоскости привода, вертикально к плоскости бумаги.

На фиг.1 предусмотрено альтернативное устройство 700 расходомерной трубки, которое обеспечивает, чтобы поток материала подвергался известному числу оборотов вокруг продольной оси 710, когда материал проходит через расходомер. В устройстве 700 показана спиральная расходомерная трубка 701, которая наматывается вокруг прямого стержня 702, который сообщает жесткость расходомерной трубке 701. Расходомерная трубка 701 может быть выполнена достаточного диаметра, чтобы обеспечить требуемый расход материала. Левые концы расходомерной трубки и стержня обозначены как элементы 706 и 705, в то время как правый конец обозначен как элементы 703 и 704. Привод D сообщает вертикальное вибрационное движение устройству 700.

На фиг.8 предусмотрено альтернативное устройство 800 расходомерной трубки, которое обеспечивает, чтобы поток материала подвергался известному числу оборотов вокруг продольной оси 810, когда он проходит через расходомер, частью которого является описанное устройство 800. Устройство 800 приводится в вертикальное вибрационное движение приводом D. Устройство 800 содержит спиральную расходомерную трубку 801, имеющую левый конец 803 и правый конец 802.

Фиг.9-11

На фиг.9 показана гироскопическая сила в вибрирующей консольной расходомерной трубке 901, содержащей вращающийся материал. Эта геометрическая форма может быть использована как расходомер, но сначала она использована здесь для помощи в понимании и для того, чтобы перекинуть мостик между гироскопом по фиг.2 и расходомером по настоящему изобретению, в котором оба конца расходомерной трубки закреплены. Расходомерная трубка 901 ориентирована по оси X, и ее свободный конец 908 вибрирует в резонансе по вертикали или в направлении оси Y под действием привода D. Закрепленный конец 904 соединен со стационарным блоком 902. Расходомерная трубка 901 содержит спиральную перегородку 905 (подобную 301), которая заставляет поток материала вращаться, причем это движение показано траекторией 903 вокруг продольной оси 910. Расходомерная трубка 901 показана, когда она проходит через нулевое смещение по направлению вниз, сплошными линиями. Она имеет скорость V в направлении вниз (-Y). Пунктирные линии 906 и 907 показывают расходомерную трубку 901 при ее максимальном смещении в положительном и отрицательном направлениях по оси Y. Вибрация расходомерной трубки по направлению Y передает расходомерной трубке (и оси вращения) другое вращение в плоскости X-Y (привода) вокруг ее закрепленного конца 904. Вибрация, передающая вращение оси вращения материала, сопоставима с угловой скоростью V/L оси вращения гироскопа на фиг.2. Сила GF представляет собой гироскопическую силу, которую вращающийся материал прикладывает к консольной расходомерной трубке 901, когда расходомерная трубка изгибается вниз. Сила GF перпендикулярна как к скорости V, так и к оси трубки. На верхнем и нижнем протяжении своего пути расходомерная трубка останавливается и изменяет направление. Это вызывает поворот оси расходомерной трубки в плоскости X-Y около ее закрепленного конца 904 для изменения направления. Гироскопическая сила GF также изменяет направление, когда вращение расходомерной трубки в плоскости X-Y изменяет направление на обратное. Силу GF можно, таким образом, рассматривать как синусоидальную силу, которая совпадает по фазе со скоростью расходомерной трубки V, но имеет направление, перпендикулярное как к скорости расходомерной трубки V, так и к оси расходомерной трубки.

Консольная трубка по фиг.9 отличается от гироскопа по фиг.2 в нескольких аспектах. Вся ось гироскопа по фиг.2 вращается одинаково по фиг.2, в то время как вращение оси расходомерной трубки в плоскости привода изменяется по ее длине. Вращение консольной трубки увеличивается от нуля в закрепленном конце 904 до максимума на свободном конце 908. Гироскопическая сила на фиг.9 для вибрирующей расходомерной трубки также распределена по оси вдоль расходомерной трубки, причем нулевая сила на закрепленном конце и максимальная сила на свободном конце. Уравнение для гироскопического крутящего момента, уравнение 1 решаются для крутящего момента, который передается жесткой оси, причем вся ось вращается одинаково. Это Уравнение 1 не применяется непосредственно к изогнутой расходомерной трубке.

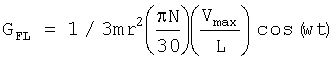

Уравнение для гироскопического крутящего момента на изогнутой расходомерной трубке легко определяется расчетом. Расходомерная трубка разделяется на маленькие кусочки с исчезающе малой длиной и массой. Каждая маленькая часть может рассматриваться как прямая часть трубки, потому что кривизна незначительна. Однако кривизна всей деформированной трубки требуется для того, чтобы определить величину вращения каждого сегмента расходомерной трубки. Деформированная форма вибрирующей расходомерной трубки приблизительно такова же, как деформированная форма равномерно нагруженной консольной балки. Для неравномерно нагруженной балки деформация (отклонение от горизонтали) пропорциональна кубу расстояния от закрепленного конца. Для синусоидальной вибрации скорость пропорциональна смещению. Таким образом, распределение скорости вдоль трубки пропорционально кубу расстояния от закрепленного конца. Это означает, что пик скорости вибрации каждого сегмента расходомерной трубки, который использован в Уравнении 1, также пропорционален кубу расстояния от закрепленного конца трубки, и также то, что гироскопическая сила GF на каждом сегменте пропорциональна кубу расстояния от закрепленного конца. Распределение гироскопической силы GF вдоль вибрирующей трубки показано стрелками GF. Чистый крутящий гироскопический момент GFL определяется путем интегрирования крутящего момента вдоль длины расходомерной трубки. Результирующее уравнение для пика гироскопического крутящего момента дается Уравнением 2.

Уравнение 2

где

Vmax = пик скорости конца расходомерной трубки.

Уравнение 2 показывает, что пик крутящего момента на вибрирующей консольной расходомерной трубке составляет только одну треть крутящего момента вращающегося гироскопа по уравнению 1. Разница в величине связана с изгибом расходомерной трубки по сравнению с равномерным вращением оси гироскопа. Крутящий момент из Уравнения 2 является важным, потому что он отгибает расходомерную трубку из плоскости привода (плоскость X-Y) и обеспечивает измерение потока материала.

Уравнение для гироскопической силы GF, приложенной к расходомерной трубке в течение времени, представляет собой просто пик крутящего момента, умноженный на косинус частоты колебаний и на время.

Уравнение 3

Фигуры 10 и 11 изображают виды с торца вибрирующей консольной расходомерной трубки 901 по фиг.9. Фиг.10 представляет собой вид с торца вибрирующей расходомерной трубки 901 без потока материала, и таким образом, без вращения материала. Сплошной круг на торце 908 представляет собой расходомерную трубку с нулевым смещением. Пунктирные линии представляют собой максимальное смещение в положительном и отрицательном направлениях. Вибрация расходомерной трубки остается плоской в плоскости привода, когда нет потока материала. Фиг.11 представляет собой вид с торца вибрирующей расходомерной трубки 901 с потоком материала. Гироскопический эффект заставляет расходомерную трубку 901 вибрировать вне вертикальной плоскости и по эллиптической траектории. Верхний и нижний пунктирные круги 1101 и 1102 представляют собой максимальное смещение в положительном и отрицательном направлении привода. Левый и правый пунктирные круги 1103 и 1104 представляют собой максимальное смещение расходомерной трубки в положительном и отрицательном гироскопических направлениях. Центральный сплошной круг представляет положение трубки в покое, и стрелка внутри показывает направление вращения материала. Ширина эллипса W, образованного кругами 1103-1104, пропорциональна гироскопическому крутящему моменту на расходомерной трубке 901. Ширина W также пропорциональна массе потока материала, умноженной на скорость вращения материала (см. Уравнения 1-3), и, таким образом, массовому расходу материала. Эллипс превращается в круг, когда чистый гироскопический крутящий момент равен крутящему моменту привода, приложенному к расходомерной трубке. Необходимо отметить, что смещение привода и гироскопическое смещение перпендикулярны друг другу, и что когда одно максимально, другое равно нулю. Сумма двух плоских колебаний создает в результате эллипсоидальное движение, показанное на фиг.11.

Консольная расходомерная трубка 901 по фиг.9, 10 и 11 вибрирует под действием синусоидальной силы от привода D. Частота синусоидальной силы устанавливается равной резонансной частоте первого режима изгиба расходомерной трубки по соображениям энергетической эффективности. При резонансе очень маленькая сила привода требуется для поддержания большой амплитуды колебаний. Резонансная частота расходомерной трубки при изгибе одинакова как в направлении привода, так и в гироскопическом направлении в связи с симметрией расходомерной трубки. Синусоидальная гироскопическая сила так же, как сила привода, приложена к расходомерной трубке от проходящего материала при резонансной (привода) частоте. Поскольку гироскопическая сила приложена к расходомерной трубке при резонансной частоте расходомерной трубки в гироскопическом направлении, результатом является большая амплитуда деформации расходомерной трубки в гироскопическом направлении.

Фиг.12 и 13

В одном предпочтительном конструктивном исполнении гироскопический расходомер имеет расходомерную трубку, закрепленную на обоих концах. Фиг.12 и 13 использованы для иллюстрации различия между распределением гироскопической силы по консольной расходомерной трубке и расходомерной трубке, закрепленной на обоих концах. На фиг.12 расходомерная трубка 1201 закреплена на обоих концах 1202 и 1203. Расходомерная трубка 1201, как и консольная расходомерная трубка 901, содержит спиральную перегородку (не показана), которая заставляет поток материала вращаться. Расходомерная трубка 1201 показана при ее максимальном отклонении в направлении привода пунктирными линиями 1204. На фиг.13 показана пара консольных трубок 1308L и 1308R, каждая из которых подобна консольной трубке 901 на фиг.9-11. Консольные трубки 1308L и 1308R также показаны при их максимальном отклонении в направлении привода пунктирными линиями 1205L и 1205R.

Сравнение форм отклоненных трубок на фиг.12 и 13 показывает значительное различие. Наклон осей консольных трубок 1308L и 1308R постоянно увеличивается по направлению к свободным (центральным) концам обеих трубок. Наклон оси сплошной трубки 1201, однако, сначала увеличивается, но затем уменьшается до нуля в центре трубки. Различие в форме режима деформации приводит в результате к различию в величине вращения центральной линии трубки в плоскости привода в продолжение вибрации привода. Сплошная расходомерная трубка имеет центральный сегмент, который не может вращаться при вибрации в плоскости привода, но только смещается вверх и вниз. Недостаток вращения центрального сегмента в плоскости привода означает, что гироскопическая сила не вырабатывается при течении и вращении материала в центральном сегменте. По контрасту консольные трубки имеют максимальный наклон и, таким образом, самое большое вращение и гироскопическую силу на их свободных концах.

Фиг.14

На фиг.14 показано распределение гироскопической силы по расходомерной трубке со спиральной перегородкой (не показана), которая имеет оба закрепленных конца. Расходомерная трубка 1401 ориентирована так, что движение привода совершается в плоскости бумаги и вне ее (направление Y). Приводной магнит D показан в центре расходомерной трубки. Расходомерная трубка приводится в движение при первой резонансной частоте изгиба. Датчик 1405 скорости показан под центром расходомерной трубки, где он может измерять скорость расходомерной трубки в гироскопическом направлении. Расходомерная трубка, обозначенная сплошными линиями, показана проходящей через нулевое смещение в гироскопическом направлении (Z). Расходомерная трубка, обозначенная пунктирными линиями, показана проходящей через максимальное смещение в гироскопическом направлении (Z). В результате вибрации расходомерной трубки 1401 в плоскости привода (не видной на этом виде) левая половина оси расходомерной трубки вращается вокруг ее левого конца 1402, в то время как правая половина оси расходомерной трубки вращается вокруг ее правого конца 1403. Центр длины трубки не вращается, а смещается. Вращающийся поток материала, совместно с вибрацией расходомерной трубки в плоскости привода, создает гироскопические силы, которые приложены к расходомерной трубке под углом девяносто градусов как к плоскости привода, так и к оси расходомерной трубки. Распределение гироскопической силы GF (стрелки) показано вдоль расходомерной трубки 1401, когда эта расходомерная трубка проходит через точку нулевого отклонения в гироскопическом направлении. Гироскопическая сила находится на пике приблизительно на 25 и 75% вдоль длины расходомерной трубки. Сила доходит до нуля на концах расходомерной трубки и в центре в связи с отсутствием вращения оси трубки в режиме привода в этих местах.

Независимо от неравномерности распределения силы расходомерная трубка 1401 отклоняется в первом режиме изгиба (подобно режиму привода) в гироскопической плоскости. Первый режим изгиба создается потому, что он является единственным режимом, который имеет деформацию, которая имеет одно и то же направление (полностью положительное или полностью отрицательное). Кроме того, гироскопическая сила приложена к трубке материалом при частоте привода. Частота привода также является резонансной частотой первого режима изгиба в гироскопическом направлении. Гироскопическая реакция в первом режиме изгиба велика, потому что трубка приводится при резонансной частоте или близкой к ней посредством гироскопической силы.

Фиг.15

На фиг.15 показан один предпочтительный пример конструктивного исполнения по настоящему изобретению. Оно включает уравновешивающую балку 1502, которая соединена с расходомерной трубкой 1501 соединительными кольцами 1503 и 1504 на концах уравновешивающей балки 1502. Уравновешивающая балка и расходомерная трубка по фиг.15 приводятся в противофазе приводом D, который приводит их в движение при их общей резонансной частоте в плоскости привода (перпендикулярной плоскости бумаги). Уравновешивающая балка 1502 сконструирована так, чтобы быть противовесом расходомерной трубке 1501 как в направлении привода, так и в гироскопическом направлении, и посредством этого закреплять участки (узлы) на концах движущейся части расходомерной трубки, где расходомерная трубка соединена с соединительными кольцами 1503 и 1504. Резонансная частота первого режима изгиба уравновешивающей балки 1502 равна или немного ниже, чем резонансная частота первого режима изгиба расходомерной трубки 1501. Уравновешивающая балка 1502 может представлять собой трубообразную деталь с резонансной частотой, пониженной посредством добавленных масс и вырезов 1514. Расположение и влияние вырезов описано ниже совместно с фиг.18. Уравновешивающая балка по фиг.15 может также иметь симметрию в четырех направлениях (как направления в плоскости привода, так и в плоскости гироскопической силы), так что она имеет равные резонансные частоты в направлении привода и гироскопическом направлении. Наличие равных резонансных частот создает максимум амплитуды гироскопических колебаний, и таким образом чувствительности к потоку измерительного прибора.

При наличии потока материала гироскопическая сила приводит расходомерную трубку 1501 в вибрационное движение в гироскопическом направлении (в плоскости бумаги) при той же (привода) частоте. Движение расходомерной трубки 1501 в гироскопическом направлении под углом девяносто градусов к направлению привода приводит уравновешивающую балку в гироскопическое направление через соединительные кольца 1503, 1504, которые закрепляют концы уравновешивающей балки 1502 к концам движущейся части расходомерной трубки 1501. Уравновешивающая балка, поскольку она приводится при резонансной частоте или близкой к ней, вибрирует в противофазе с расходомерной трубкой в гироскопическом направлении и увеличивает амплитуду до тех пор, пока она уравновешивает гироскопическое движение расходомерной трубки. Таким образом, расходомерная трубка 1501 вибрирует как в плоскости привода, так и в гироскопической плоскости и является динамически уравновешенной в обоих направлениях посредством уравновешивающей балки 1502.

В противоположность этому расходомеры Кориолиса с одной расходомерной трубкой динамически уравновешены только в режиме привода. Наибольшее число промышленных расходомеров Кориолиса не имеет противовеса для силы Кориолиса. Сила Кориолиса приложена к расходомерной трубке при частоте привода и в плоскости привода, но сила Кориолиса имеет противоположные знаки с каждой стороны от привода. Это распределение силы Кориолиса пытается создать второй режим изгиба уравновешивающей балки и уравновесить силу Кориолиса. Однако резонансная частота второго режима изгиба уравновешивающей балки почти в три раза превышает частоту привода. Таким образом, в уравновешивающей балке не создается второй режим изгиба, и силы Кориолиса уравновешиваются не полностью. Уравновешивающая балка повышенной чувствительности, описанная в патенте США 5987999, является исключением, поскольку к ней относится этот документ. Уравновешивающая балка, к которой относится патент США 5987999, имеет резонансную частоту уравновешивающей балки для второго режима изгиба, пониженную так, что она находится вблизи частоты привода. Для других промышленных расходомеров в связи с разносом по частоте второй режим изгиба уравновешивающей балки осуществляется не полностью, и сила Кориолиса не уравновешивается. Недостаток уравновешивания является проблемой для измерительных приборов Кориолиса, поскольку он приводит к сотрясению измерительного прибора, и результатом является неточность измерения. Гироскопический измерительный прибор не страдает от этой проблемы, потому что гироскопические колебания расходомерной трубки уравновешиваются уравновешивающей балкой.

Силы Кориолиса создаются в вибрирующей расходомерной трубке гироскопического измерительного прибора. Они не влияют на гироскопическое измерение, однако, поскольку они и полученное в результате отклонение Кориолиса расходомерной трубки находятся в плоскости привода и не регистрируются расположенным в центре гироскопическим датчиком скорости. Кроме того, неуравновешенные колебания в плоскости привода/Кориолиса не имеют влияния на измерение гироскопической амплитуды в гироскопической плоскости.

Измерительный прибор по фиг.15 имеет магнитный привод D и спираль привода (не показана) в центре длины расходомерной трубки и уравновешивающей балки. Датчик 1508 амплитуды привода (датчик скорости) расположен на противоположной стороне расходомерной трубки от магнитного привода. Датчик амплитуды привода имеет выходной сигнал, который пропорционален скорости или амплитуде колебаний расходомерной трубки 1501 по отношению к уравновешивающей балке 1502 в направлении привода. Он используется для контроля амплитуды привода вибрирующей расходомерной трубки.

Датчик 1511 гироскопической амплитуды (датчик скорости) расположен в центре расходомерной трубки 1501 и под углом девяносто градусов к приводу D. Датчик скорости имеет выходной сигнал, который пропорционален скорости или амплитуде колебаний расходомерной трубки по отношению к уравновешивающей балке в гироскопическом направлении. Поскольку амплитуда колебаний расходомерной трубки в гироскопическом направлении пропорциональна как амплитуде привода, так и массовому расходу, один выходной сигнал гироскопического датчика скорости не может быть использован как индикатор массового расхода. Амплитуда колебаний привода также должна быть известна. Предпочтительный способ не контролирует точно амплитуду колебаний привода, вместо этого он точно измеряет амплитуду колебаний привода. Отношение амплитуды выходного сигнала датчика 1511 гироскопической скорости к точно измеренной амплитуде выходного сигнала датчика 1508 привода используется для определения массового расхода. Этот способ главным образом измеряет коэффициент сжатия эллиптической траектории, описываемой расходомерной трубкой. Коэффициент сжатия эллипса пропорционален массовому расходу и не зависит от размера эллипса и амплитуды привода.

Расходомер 1500 по фиг.15 содержит расходомерную трубку 1501, уравновешивающую балку 1502, имеющую концы, соединенные посредством соединительных колец 1503 и 1504 с расходомерной трубкой 1501. Неподвижные части 1501L и 1501R расходомерной трубки от расходомерной трубки 1501 выдаются в осевом направлении наружу вне соединительных колец 1503 и 1504 и через торцы 1509 корпуса 1505. Трубки заканчиваются во фланцах 1506 и 1507. Соединительные звенья 1512 корпуса соединяют концы уравновешивающей балки 1502 с внутренней стенкой 1519 корпуса 1505.

Электронный измерительный прибор 1520 контролирует действие расходомера 1500. При этом он передает сигналы по каналу 1521 для того, чтобы привести в действие привод D, который сообщает колебания расходомерной трубке 1501 и уравновешивающей балке 1502 в противофазе в плоскости, перпендикулярной плоскости бумаги. Амплитуда колебаний привода измеряется датчиком 1508 привода, и сигнал привода колебаний передается электронному измерительному прибору 1520 по каналу 1522. При проходе потока материала через вибрирующую расходомерную трубку создаются гироскопические силы, как описано ранее. Эти силы заставляют вибрировать расходомерную трубку и уравновешивающую балку в противофазе в плоскости бумаги. Эти гироскопические колебания определяются датчиком 1511, и сигналы, выработанные им, передаются по каналу 1523 к электронному измерительному прибору 1520. Электронный измерительный прибор обрабатывает информацию, полученную по каналам 1522 и 1523, и вырабатывает выходные сигналы по каналу 1526, содержащие информацию, относящуюся к потоку материала. Элементы 1510 содержат горловины фланцев 1507 и 1506.

Гироскопический расходомер 1500 может иметь пару, состоящую из уравновешивающей балки и расходомерной трубки, имеющую резонансную частоту в направлении привода, отличающуюся от резонансной частоты в гироскопическом направлении. Конструктивное исполнение, имеющее не равные резонансные частоты в направлениях привода и гироскопическом, может иметь преимущества по отношению к конструктивному исполнению, в котором резонансные частоты являются равными. Например, измерительный прибор, имеющий не равные резонансные частоты, может быть использован, чтобы компенсировать изменение чувствительности измерительного прибора для потока к плотности проходящего материала.

Изменение чувствительности к плотности является обычным для измерительных приборов Кориолиса и также имеет место в гироскопических расходомерах, имеющих равные резонансные частоты в направлениях привода и гироскопа. Изменение чувствительности связано с изменением в связи с плотностью отношения амплитуд между расходомерной трубкой и уравновешивающей балкой в режиме привода. Изменение отношения амплитуд помогает поддерживать уравновешивание измерительного прибора путем уменьшения амплитуды привода расходомерной трубки, когда плотность материала увеличивается, и увеличения амплитуды привода уравновешивающей балки для того, чтобы поддерживать аналогичную объединенную амплитуду колебаний. Это изменение отношения амплитуд поддерживает уравновешивание измерительного прибора в плоскости привода путем сохранения момента. Более тяжелая трубка двигается меньше, и не измененная уравновешивающая балка двигается больше при повышенной плотности. Изменение отношения амплитуд с плотностью присуще геометрической форме конструкции хорошего расходомера. Однако уменьшение амплитуды расходомерной трубки создает в результате меньшую гироскопическую силу, выработанную для того же расхода. Меньшая гироскопическая сила означает, что амплитуда колебаний трубки в гироскопическом направлении меньше для материала высокой плотности, чем для материала низкой плотности. Чистый результат заключается в том, что гироскопический расходомер имеет более низкую чувствительность к потоку для проходящего материала большей плотности, чем для проходящего материала меньшей плотности. Этот эффект описан подробно в патенте США 5969265.

Одним способом компенсации изменения чувствительности измерительного прибора для потока к плотности является такая конструкция измерительного прибора, что резонансная частота в направлении привода делается выше, чем резонансная частота в гироскопическом направлении. Материал большей плотности заставляет уменьшать частоту колебаний привода. Если резонансная частота в гироскопическом направлении существенно ниже частоты привода, то уменьшение частоты привода приводит к тому, что гироскопическая сила должна прилагаться при частоте, которая ближе к гироскопической резонансной частоте. Поскольку усиление вибрации повышается, когда частота привода приближается к резонансной частоте вибрирующей детали, это уменьшение частоты привода вызывает увеличение амплитуды колебаний в гироскопическом направлении и погашает уменьшение амплитуды, вызываемое увеличением плотности материала.

Разнос резонансных частот в плоскости привода и в гироскопической плоскости легко осуществить путем изготовления динамической структуры более жесткой или более гибкой в направлении привода, чем в гироскопическом направлении. Например, уравновешивающая балка по фиг.15 имеет щели 1514 в уравновешивающей балке в таком месте, в котором имеется низкое напряжение от изгиба в режиме привода колебаний, и которое имеет высокое напряжение от изгиба в гироскопическом режиме колебаний. Отверстия в этом месте понижают гироскопическую резонансную частоту, в то же время оставляя резонансную частоту привода по существу не измененной.

Фиг.16

На фиг.16 изображен расходомер 1600, который почти во всех отношениях подобен расходомеру 1500 по фиг.15. Расходомер 1600 обозначен номерами ссылок ряда 1600 таким образом, чтобы обозначить их совпадение с соответствующими элементами по фиг.15, имеющими номера ряда 1500. Расходомер 1600 реагирует на выработку гироскопических сил таким же образом, как и расходомер 1500, и передает сигналы по каналам 1622 и 1623, представляющие гироскопическую амплитуду и амплитуду колебаний привода, которые, в свою очередь, представляют расход материала в расходомере 1600. Одно различие между расходомерами по фиг.15 и 16 заключается в том, что в расходомере по фиг.15 используются щели в уравновешивающей балке для понижения гироскопической резонансной частоты ниже частоты привода, в то время как в расходомере по фиг.16 используются выступы 1616 на соединительных кольцах 1604 для того, чтобы повысить частоту привода. Оба способа выполняют одну функцию, которая заключается в том, чтобы осуществить разнос по резонансным частотам в направлении привода и гироскопическом направлении и тем самым сделать независимой чувствительность расходомера от плотности материала. Соединительные кольца 1616 изображены подробно на фиг.17.

Другое различие между расходомерами на фиг.15 и 16 заключается в том, что расходомер 1600 дополнительно имеет датчики LPO и RPO, прикрепленные к расходомерной трубке 1601. Эти датчики реагируют на силы Кориолиса, создаваемые колебаниями расходомерной трубки 1601 с потоком материала. Силы Кориолиса определяются датчиками LPO и RPO и передаются по каналам 1624 и 1625 к электронному измерительному прибору, который определяет расход, используя входной сигнал Кориолиса. Таким образом, электронный измерительный прибор 1620 определяет расход, используя два отдельных способа: Кориолиса и гироскопических сил. Два расхода, рассчитанные по независимым входным сигналам датчиков и способам, могут быть использованы для того, чтобы повысить точность посредством осреднения или обнаружения ошибки. Например, в некоторых рабочих обстоятельствах, таких как экстремальные температурные условия, два набора информации могут не согласовываться, и в таких примерах выходная информация одного набора может быть использована для того, чтобы исключить другую. В других рабочих обстоятельствах два набора выходной информации могут быть скомбинированы и осреднены для обеспечения информации о потоке материала повышенной точности по каналу 1626. Кроме того, использование двух способов может повысить надежность расходомера путем обеспечения резерва, если одно измерительное средство откажет.

Фиг.17

На фиг.17 описано соединительное кольцо 1700, которое может быть успешно использовано для соединительных колец 1503 и 1504, а также 1603 и 1604 расходомеров 1500 и 1600 по фиг.15 и 16. Соединительное кольцо 1700 по существу представляет собой круглую деталь, имеющую круговую внешнюю поверхность 1701 с центральным отверстием 1706, а также выступающие боковые элементы 1616. Соединительное кольцо 1700 пригнано поверх расходомерных трубок 1501 и 1601, причем расходомерные трубки проходят через круглое отверстие 1706. Внутренняя поверхность 1707 прикреплена посредством припаивания, или тому подобного, к наружной поверхности расходомерных трубок. Наружная поверхность 1701 соединительного кольца 1700 соединена путем припаивания, или тому подобного, с внутренней стенкой 1519 и 1619 уравновешивающих балок 1502 и 1602. Основной функцией соединительных колец 1700 является обеспечение пути передачи колебаний концов уравновешивающей балки к расходомерным трубкам.

Соединительные кольца 1700 вставлены в расходомерные трубки так, что выступающие боковые части 1616 находятся вверху и внизу расходомерных трубок, как показано на фиг.16. Выступающие части укорачивают вибрирующую длину расходомерной трубки, насколько с ней связана резонансная частота колебаний привода, в то же время оставляя не затронутой вибрирующую длину, и следовательно, резонансную частоту в гироскопическом направлении. Это изменяет разнос по резонансной частоте колебаний привода по отношению к резонансной частоте гироскопических колебаний. Разнос по частоте дает возможность расходомерам компенсировать изменения чувствительности потока к плотности. Выступы соединительного кольца закреплены к верху и к низу расходомерной трубки, как показано на фиг.16, когда желательно повысить частоту привода по отношению к гироскопической частоте. В противном случае соединительное кольцо 1700 вращается, так как выступающие боковые части 1703 прикреплены к сторонам расходомерной трубки, как показано на фиг.15, когда желательно повысить гироскопическую частоту по отношению к частоте привода.

Фиг.18

На фиг.18 изображена уравновешивающая балка 1800, имеющая пониженные резонансные частоты. В центре длины уравновешивающей балки имеются отверстия как в гироскопическом направлении, так и в направлении привода. Видны только отверстия 1805, 1809 и 1811, но необходимо отметить, что здесь имеются два невидимых отверстия, противоположные отверстиям 1805 и 1809. Эта симметрия в четырех направлениях понижает резонансные частоты равно как в направлении привода, так и в гироскопическом направлении.

Если предположим, что отверстие 1805 имеет ось в направлении привода, тогда другие две пары отверстий 1810, 1806 и 1808, 1807 расположены так, что они имеют оси в гироскопическом направлении. Их положения помещают их на нейтральную ось режима привода колебаний. Этот приводит в результате к небольшому влиянию на резонансную частоту режима привода. Две пары отверстий, однако, выполненные на сторонах уравновешивающей балки, имеют пиковое напряжение в гироскопическом режиме колебаний. Их положение понижает резонансную частоту в гироскопическом режиме колебаний. Понижение частоты уравновешивающей балки в гироскопическом направлении путем использования этих отверстий осуществляет разнос резонансной частоты в направлении привода от резонансной частоты в гироскопическом направлении, и, выполняя это, повышает возможность расходомера компенсировать изменения чувствительности потока к плотности.

Фиг.19

Электронный измерительный прибор 1900 на фиг.19 показывает дальнейшие подробности конструктивного исполнения электронного измерительного прибора 1520 на фиг.15. Конструктивное исполнение 1900 передает приводной сигнал по каналу 1521 к приводу D на фиг.15, чтобы привести в вибрационное движение расходомерную трубку 1501 и уравновешивающую балку 1502 в противофазе. Этот приводной сигнал вырабатывается элементом 1901 контроля амплитуды привода. Конструктивное исполнение 1900 также получает сигналы датчиков по каналам 1522 и 1523. Сигнал, полученный по каналу 1522, получается от выходного сигнала датчика 1508 привода и передается к элементу 1902. Элемент 1902 передает сигнал, полученный по каналу 1522, к элементу 1901 контроля амплитуды привода по каналу 1905. Этот сигнал дает возможность элементу 1901 выработать требуемый сигнал для привода D на фиг.15. Элемент 1902 также передает выходной сигнал датчика привода на канале 1522 по каналу 1904 к элементу 1907.

Элемент 1903 получает выходной сигнал гироскопического датчика элемента 1511 по каналу 1523. Этот сигнал представляет амплитуду отклонений в гироскопическом режиме расходомерной трубки 1501 в гироскопической плоскости. Элемент 1903 передает этот сигнал по каналу 1906 к элементу 1907, который определяет отношение сигнала гироскопического датчика на канале 1523 к сигналу датчика привода на канале 1522. Элемент 1907 передает определенное отношение по каналу 1908 к элементу 1909, который вырабатывает массовый расход проходящего материала с использованием выражения, показанного в прямоугольнике 1909, где  представляет собой массовый расход. Величина массового расхода затем передается через канал 1526 к контуру использования, который не показан.

представляет собой массовый расход. Величина массового расхода затем передается через канал 1526 к контуру использования, который не показан.

Фиг.20