Настоящее изобретение относится к сокращению выделения побочного дыма горящей сигаретой и подобными изделиями. В частности, изобретение относится к композиции для использования с сигаретной бумагой, сигаретной оберткой или оберткой для сигар для обработки и явного сокращения побочного дыма.

Предпринимались различные попытки сокращения или устранения выделения побочного дыма горящей сигаретой. Заявитель разработал различные подходы к системам борьбы с побочным дымом сигарет, которые описаны в его канадских патентах 2054735 и 2057962, в патентах США 5462073 и 5709228 и в публикациях РСТ WO 96/22031, WO 98/16125 и WO 99/53778.

Известны и другие системы борьбы с побочным дымом, в которых использовали фильтрующий материал или абсорбирующий материал в табаке, фильтре или бумажной обертке. Примеры таких систем описаны в патентах США 2755207 и 4225636, Европейской заявке 0740907 и WO 99/53778. В патенте США 2755207 описана сигаретная бумага с пониженным выделением побочного дыма. При горении сигаретная бумага дает дым, практически не содержащий вредных компонентов. Сигаретная бумага представляет собой целлюлозный материал в виде волокон. Волокна прочно связаны с мелкодисперсным минеральным, кремнистым катализатором. Такая сигаретная бумага, являясь по существу несгораемой и огнеупорной, практически не изменяется при горении сигареты и работает как катализатор, модифицируя горение сигареты. К кремнийсодержащим катализаторам относят кислотообработанную глину, обожженный монтморрилонит и природные, и синтетические силикаты, содержащие относительно подвижные атомы водорода. Могут использоваться смеси кремнезема с оксидами, к которым относятся оксиды алюминия, циркония, хрома и магния. К другим видам кремнезема относятся оксиды кремния и алюминия в весовом отношении кварца к окиси алюминия 9:1.

В патенте США 4225636 раскрыто применение углерода в сигаретной бумаге для уменьшения количества органических компонентов в паровой фазе и общего количества твердых частиц в побочном дыме. Кроме того, углерод обеспечивает существенное уменьшение видимого побочного дыма, выделяемого горящей сигаретой. В качестве источника углерода предпочтительно используют активированный уголь. Применение активированного угля дает небольшое уменьшение видимого побочного дыма. Мелкодисперсный углерод может составлять до 50% состава сигаретной бумаги. В качестве внутренней обертки табачного стержня в комбинации с обычной сигаретой может использоваться бумага с углеродным покрытием.

А ЕР 0740907, опубликованной 6 ноября 1996 г., описано применение цеолитов в сигаретном табаке для изменения характеристик основного дыма и, в частности, для удаления из основного дыма различных компонентов, в частности, некоторых видов смол. Цеолит, введенный в табак, также заметно меняет характеристики побочного дыма. Использовались цеолиты с размером частиц от 0,5 до 1,2 мм.

В публикации WO 99/53778 описан несгораемый лист материала для сокращения побочного дыма. Этот лист используется в качестве обертки и наносится поверх обычной сигаретной бумаги на обычную сигарету. Эта обертка имеет очень высокую пористость и позволяет сигарете гореть со скоростью, близкой к обычной скорости свободного горения, одновременно уменьшая выделение видимого побочного дыма. Несгораемая обертка содержит несгораемые керамические волокна, несгораемые волокна активированного угля, а также другие стандартные материалы, применяемые для изготовления обертки. Обертка также содержит цеолиты или подобные сорбирующие материалы, а также окислительный металл-оксидный катализатор, который хранит и отдает кислород. Несгораемая обертка обеспечивает приемлемую степень регулирования побочного дыма, однако из-за несгораемого характера обертки остается обугленная трубка.

В патентах США 4433697 и 4915117 раскрыто включение керамических волокон в сигаретную бумагу при ее изготовлении. В патенте США 4433897 описано содержание по меньшей мере 1% по весу определенных керамических волокон в бумажной композиции в комбинации с наполнителем из оксида магния и/или гидроксида магния для уменьшения видимого побочного дыма, выделяемого горящей сигаретой. Композиция из волоконной пульпы, керамических волокон и наполнителей используется для изготовления бумажного листа на обычной бумагоделательной машине. Керамические волокна могут быть выбраны из группы, состоящей из поликристаллической окиси алюминия, алюмосиликата и аморфной окиси алюминия. Используется наполнитель из гидроксида магния или оксида магния, нанесенный на волокна листа.

В патенте США 4915117 описан несгораемый лист для удерживания табака. Тонкий лист, сформированный из керамических материалов, при горении не дает дыма. Керамический лист содержит тканый или нетканый материал из керамических волокон или смесь бумаги и керамики, термически разложенной при высокой температуре. Керамическое волокно можно выбрать из неорганических волокон, таких как кварцевое волокно, алюмосиликатное волокно, алюмооксидное волокно, циркониевое волокно или кремнеземно-бор-силикатное волокно и стекловолокно. Керамический лист формируют, связывая эти материалы неорганическим связующим, например силикагелем или алюмогелем. Волокна предпочтительно имеют диаметр от 1 до 10 мкм.

В обычной сигаретной бумаге для сокращения побочного дыма применялись зольные гели, в частности зольные гели, приготовленные из алюмината магния, алюмината кальция, диоксида титана, диоксида циркония и оксида алюминия, как описано в патенте Канады 1180968 и в заявке на патент Канады 2010575. В патенте Канады 1180968 описано применение гидроксида магния в форме аморфного геля как компонента наполнителя сигаретной бумаги для улучшения внешнего вида пепла и уменьшения выделения побочного дыма. Гель гидроксида магния наносится на волокна листа сигаретной бумаги. В заявке 2010575 описано применение гелей, полученных гелеобразованием из раствора или процессом зольного гелеобразования, для управления сгоранием оберток курительных изделий. Эти гели могут наноситься как покрытие на волокна бумаги до того, как бумага будет сформирована в обертку. Эти обертки способствуют уменьшению видимого побочного дыма. Оксидами металлов для гелей могут быть оксиды алюминия, титана, циркония, натрия, калия или кальция.

Непосредственно в сигаретной бумаге также применялись катализаторы, например описанные в патенте Канады 606895 и в патенте США 5386838. В патенте Канады 606895 описано применение в сигаретной бумаге платины, осмия, иридия, палладия, родия и рутения. Эти металлы работают как окислительные катализаторы, обрабатывающие пары, образующиеся при горении бумажной обертки. Оптимальный каталитический эффект дает палладий. Частицы металла в соответствующей среде диспергируют на поверхности бумажной обертки до того, как она будет использована на сигарете.

В патенте США 5386838 описано применение зольного раствора, содержащего смесь железа и магния, в качестве композиции, подавляющей образование дыма. Композицию, подавляющую образование дыма, получают совместным осаждением железа и магния из водного раствора в присутствии основания. Железо-магниевая композиция имеет высокую площадь поверхности от около 100 м2/г до около 225 м2/г при нагревании до температуры от около 100°С до около 500°С. Железо-магниевая композиция может добавляться в бумажную пульпу, используемую для изготовления малодымной сигаретной бумаги. Железо-магниевая композиция, очевидно, действует как окислительный катализатор и сокращает количество дыма, выделяемого горящей сигаретой. Этот катализатор может также использоваться для табака, например, как описано в патенте США 4248251, в табак можно добавлять палладий либо в металлической форме, либо в форме соли. Наличие палладия в табаке сокращает количество полициклических ароматических углеводородов в основном дыме. Палладий используется в комбинации с неорганической солью азотной или азотистой кислоты. Такие нитраты включают соли лития, натрия, калия, рубидия, цезия, магния, кальция, стронция, лантана, церия, неодима, самария, европия, гадолиния, тербия, диспрозия, эрбия, скандия, марганца, железа, родия, палладия, меди, цинка, алюминия, галлия, олова, висмута, их гидратов, а также смеси этих веществ.

Катализаторы также использовались в трубчатых изделиях для уменьшения побочного дыма, как описано в публикации WO 98/16125.

Каталитические материалы использовались в сигаретах аэрозольного типа, которые не выделяют ни побочного, ни основного дыма, а вместо него генерируют ароматизированный аэрозоль. Примеры таких аэрозольных сигарет описаны в патентах США 5040551; 5137034 и 5944025, в которых использован катализатор для обеспечения генерирования тепла, необходимого для получения аэрозоля. Такие каталитические системы содержат оксиды церия, палладия или платины.

Хотя из уровня техники известны различные системы по контролированию побочного дыма, ни одна из них не обеспечивает эффективного уменьшения побочного дыма путем простого добавления активных компонентов в сгораемую сигаретную бумагу так, чтобы сигарета горела как обычная сигарета, и ее вкус почти не менялся. Соответственно, настоящее изобретение относится к системе борьбы с побочным дымом, которая не только имеет внешний вид и вкус обычной сигареты, и согласно некоторым аспектам образует пепел как нормальная сигарета.

Настоящее изобретение обеспечивает значительное сокращение побочного дыма. Неожиданно было обнаружено, что такое сокращение может быть достигнуто путем комбинированного применения в побочном дыме обрабатывающей композиции, окислительного катализатора, хранящего и отдающего кислород и по существу несгораемой мелкодисперсной пористой, в виде частиц, добавки к катализатору. Эта композиция может использоваться в традиционной сгораемой сигаретной бумаге для достижения приемлемой скорости свободного горения сигареты, одновременно минимизируя или буквально устраняя видимый побочный дым.

Добавкой к катализатору может быть любой подходящий по существу несгораемый материал в виде частиц такой, как глины, углеродные материалы, например измельченные углеродные волокна, минеральные материалы, такие как оксиды металлов и волокна из оксидов металлов, керамика, например измельченные керамические волокна, и пористые частицы, имеющие высокую площадь поверхности. В этом отношении добавкой к катализатору наиболее предпочтительно является по существу несгораемый сорбирующий материал с высокой площадью поверхности, например активированный уголь или цеолиты. В наиболее предпочтительном варианте выполнения сорбирующими материалами являются цеолиты и, в частности, гидрофобные цеолиты. Цеолиты особенно предпочтительны при использовании с катализатором на основе церия.

Композиция для обработки побочного дыма может использоваться разными способами. Эта композиция может использоваться как наполнитель при изготовлении сигаретной бумаги, она может быть импрегнирована в сигаретную бумагу, или использоваться как покрытие(я) или слой(и) на внешней и/или внутренней поверхности сигаретной бумаги. Полученная обрабатывающая бумага с пониженным выделением побочного дыма может иметь пористость от очень низкой, с числом Кореста около 0,5, до очень высокой, с числом Кореста около 1000. Предпочтительная пористость составляет около 200 единиц Кореста и наиболее предпочтительная пористость составляет от около 30 до 60 единиц Кореста. Следует отметить, что такая обработанная бумага может использоваться как множественная обертка. Обработанная бумага может использоваться в качестве наружной обертки на сигарете с обычной сигаретной бумагой.

Композиция для обработки побочного дыма может наноситься в виде покрытия на обе стороны или на любую сторону бумаги для сигареты с множественной, обычно двойной оберткой, может импрегнироваться в бумагу, либо может вводиться как наполнитель при производстве сигаретной бумаги для одинарной или множественной обертки сигарет. В сигаретах с двойной оберткой композиция для обработки побочного дыма в одном варианте может располагаться между двумя слоями. В другом варианте с двойной оберткой композиция для обработки побочного дыма может наноситься на ту сторону бумаги, которая обращена к табачному стержню, а между двумя слоями обертки можно использовать различные дозировки композиции. В еще одном варианте с двойной оберткой композиция для обработки побочного дыма может наноситься на обе стороны бумаги, помещаемой на табачный стержень, причем количество композиции может быть разным. Вторая бумага может использоваться как наружная дополнительная обертка. Обрабатывающая сигаретная бумага может иметь обычные свойства пеплообразования, что является существенным преимуществом перед несгораемыми сигаретными трубками уровня техники. Обрабатывающая бумага может быть традиционной бумагой на базе целлюлозы, которая, вместе с обрабатывающей композицией, неожиданным образом не увеличивает количество побочного дыма.

Было обнаружено, что для лучшего сокращения побочного дыма катализатор и добавка должны использоваться в комбинации. Эти два компонента могут смешиваться в качестве наполнителя например, при производстве сигаретной бумаги. Альтернативно, при использовании в качестве покрытия катализатор и добавку смешивают, обычно в виде суспензии, и их смесь наносят в этом виде. В отношении предпочтительных вариантов и, в частности, совместного использования церия с цеолитом, эти материалы могут наноситься как отдельные, контактирующие тонкие слои для получения многослойного покрытия. Такие слои могут иметь толщину обычно меньше толщины традиционной сигаретной бумаги и, поскольку они тесно контактируют друг с другом, они работают так же, как если бы они были объединены и перемешаны.

Согласно другому объекту настоящего изобретения сигарета с пониженным выделением побочного дыма содержит традиционный табачный стержень и сгораемую обрабатывающую бумагу, имеющую композицию для обработки побочного дыма от этого стержня, при этом обрабатывающая композиция содержит, в комбинации, окислительный металл-оксидный катализатор, хранящий и отдающий кислород, и по существу несгораемую мелкодисперсную пористую, в виде частиц, добавку к этому катализатору.

Согласно другому объекту настоящего изобретения сигарета с пониженным. выделением побочного дыма содержит традиционный табачный стержень и сгораемую обрабатывающую бумагу с композицией для обработки побочного дыма, содержащей оксид церия, который действует и как окислительный металл-оксидный катализатор, хранящий и отдающий кислород, и как по существу несгораемая мелкодисперсная пористая, в виде частиц, добавка к катализатору.

Согласно другому объекту настоящего изобретения композиция добавки для использования при производстве сигаретной обрабатывающей бумаги для сокращения побочного дыма, выделяемого горящей сигаретой, содержит, в комбинации, окислительный металл-оксидный катализатор, хранящий и отдающий кислород, и по существу несгораемую мелкодисперсную пористую, в виде частиц, добавку.

Согласно следующему объекту настоящего изобретения сигарета с пониженным выделением побочного дыма содержит традиционный табачный стержень и сгораемую обрабатывающую бумагу с композицией для обработки побочного дыма, при этом композиция для обработки содержит, в комбинации, окислительный металл-оксидный катализатор, хранящий и отдающий кислород, и по существу несгораемую цеолитовую добавку к катализатору.

Согласно следующему объекту настоящего изобретения композиция суспензии для использования в сигаретной бумаге для сокращения побочного дыма, выделяемого горящей сигаретой, содержит, в комбинации, окислительный металл-оксидный катализатор, хранящий и отдающий кислород, и по существу несгораемую мелкодисперсную пористую, в виде частиц, добавку к катализатору.

Согласно следующему объекту настоящего изобретения сгораемая и образующая пепел сигаретная бумага, предназначенная для использования на выкуриваемом табачном стержне сигареты для сокращения выделяемого им побочного дыма, содержит композицию для обработки побочного дыма, содержащую, в комбинации, окислительный металл-оксидный катализатор, хранящий и отдающий кислород, и по существу несгораемую мелкодисперсную пористую, в виде частиц, добавку к катализатору.

Согласно следующему объекту настоящего изобретения способ сокращения побочного дыма, выделяемого горящей сигаретой, предусматривает обработку побочного дыма композицией, носителем которой является сгораемая сигаретная бумага, при этом указанная композиция содержит, в комбинации, окислительный металл-оксидный катализатор, хранящий и отдающий кислород, и по существу несгораемую мелкодисперсную пористую, в виде частиц, добавку к катализатору.

Согласно следующему объекту настоящего изобретения сигарета с пониженным выделением побочного дыма содержит традиционный табачный стержень и сгораемую сигаретную бумагу, с композицией для обработки побочного дыма, связанной с сигаретной бумагой, причем указанная обрабатывающая композиция сокращает побочный дым на более чем около 90%. Для упрощения описания термин "сигарета" относится не только к выкуриваемым сигаретам, но и к любым формам обернутых курительных изделий, таких как сигары и т.п. Термин "обрабатывающая бумага" охватывает сгораемую обертку и т.п., которая может использоваться на сигаретах, сигарах и им подобных курительных изделиях. Обертка может быть однослойной или многослойной сигаретной бумагой. Обертка может использоваться как единственный слой сигаретной бумаги или как обертка вокруг обычной сигаретной бумаги. Обрабатывающая бумага может содержать в качестве подложки традиционную сигаретную бумагу или подобный сгораемый продукт с пористостью в широком диапазоне. Традиционный табачный стержень охватывает табачные составы, обычно используемые в выкуриваемых сигаретах. Эти стержни следует отличать от табачных компонентов, используемых в аэрозольных сигаретах.

На чертежах обозначено

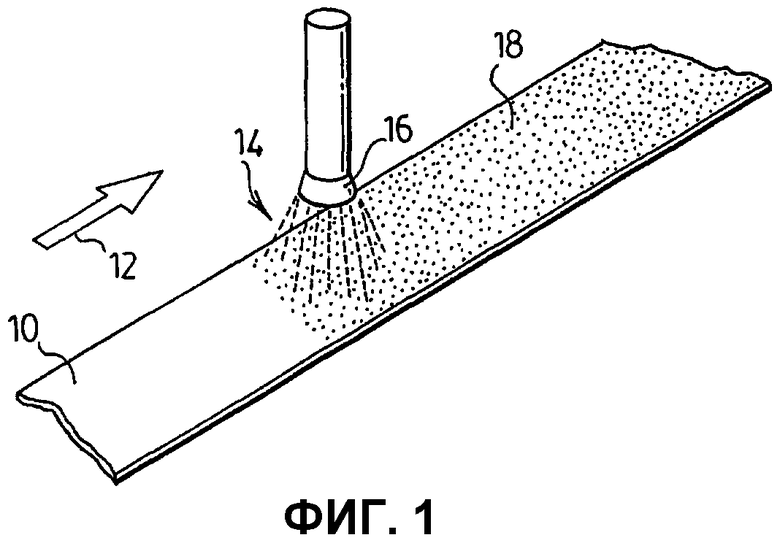

Фиг.1 - схема нанесения обрабатывающей композиции на сигаретную бумагу распылением;

Фиг.2 - схема экструдирования пленки обрабатывающей композиции в виде пленки на сигаретную бумагу;

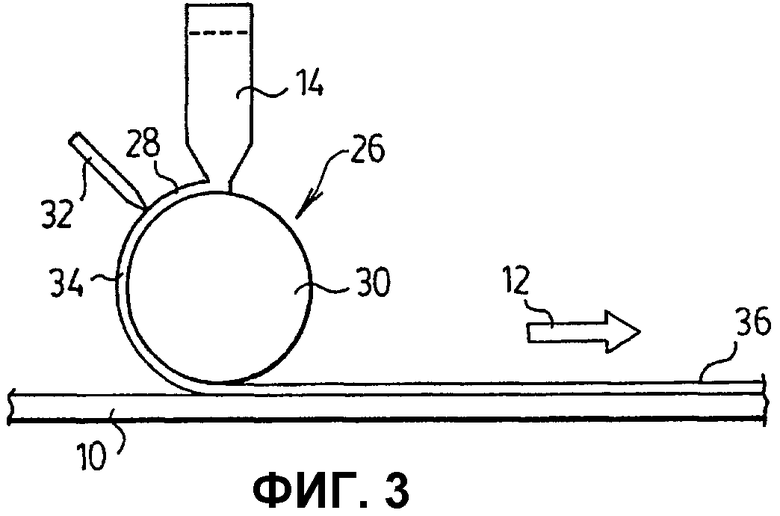

Фиг.3 - схема накатки обрабатывающей композиции на сигаретную бумагу;

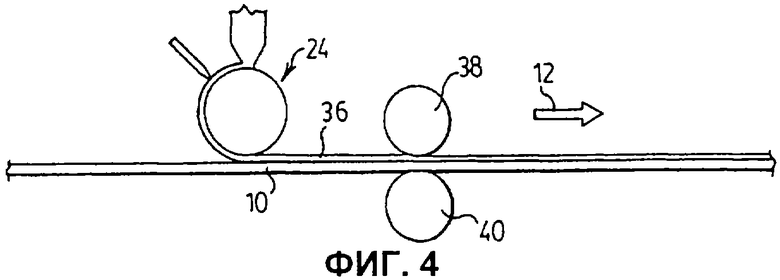

Фиг.4 - схема пропитки сигаретной бумаги обрабатывающей композицией;

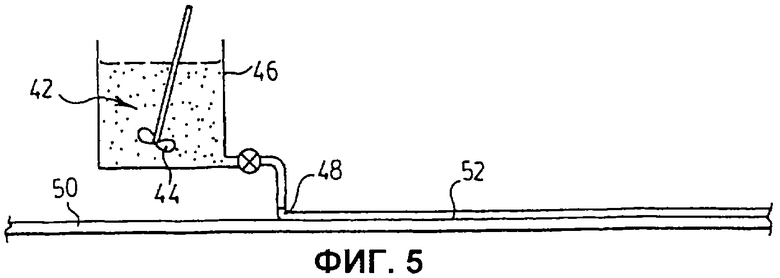

Фиг.5 - схема смешивания обрабатывающей композиции с бумажной пульпой при изготовлении сигаретной бумаги;

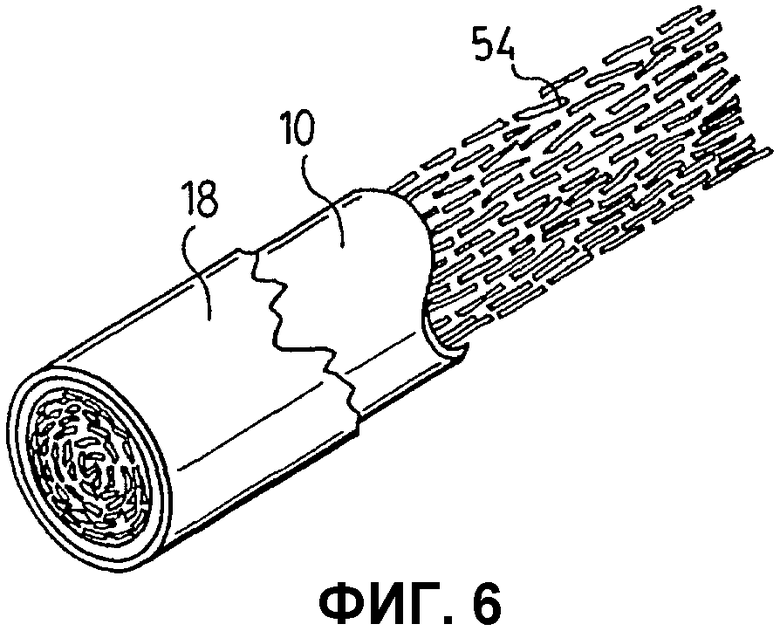

Фиг.6 - вид в перспективе табачного стержня с нанесенной на него бумагой по изобретению;

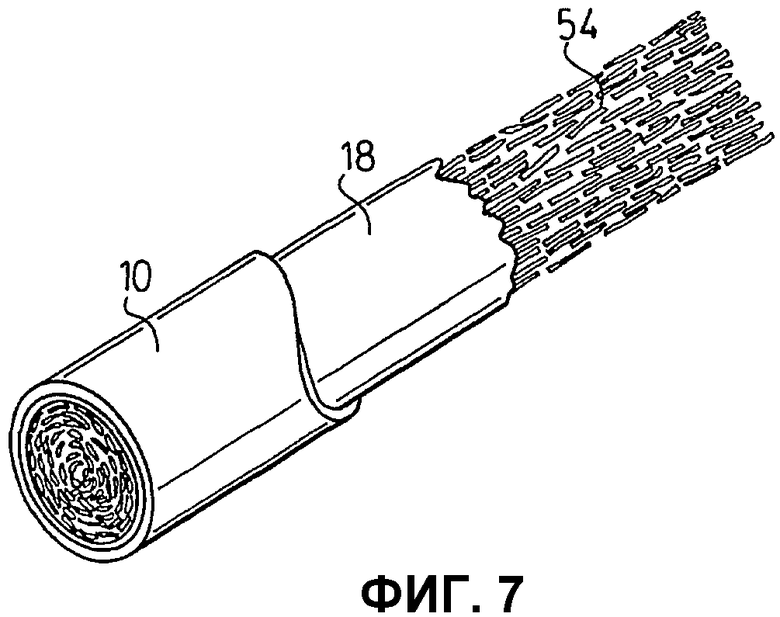

Фиг.7 - альтернативный вариант по фиг.6;

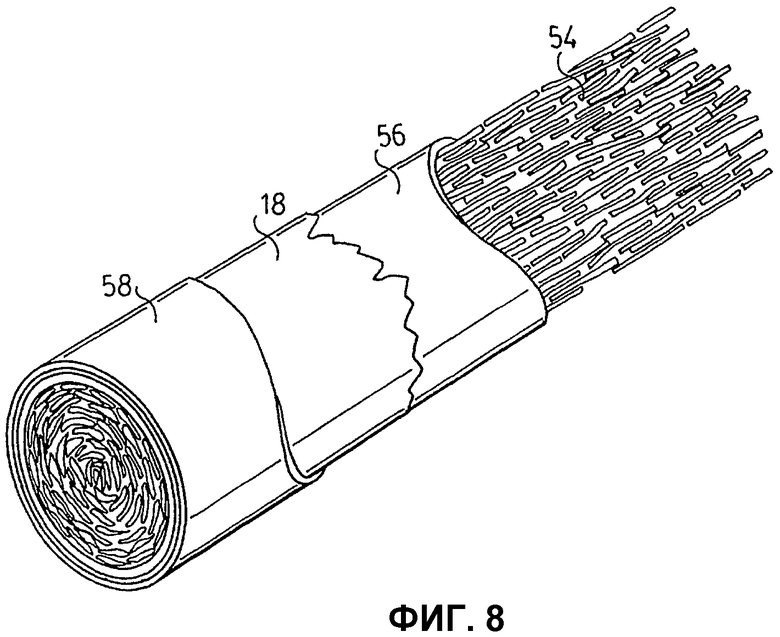

Фиг.8 - вид в перспективе табачного стержня с обрабатывающей композицией, расположенной между двумя слоями сигаретной бумаги, окружающей табачный стержень; и

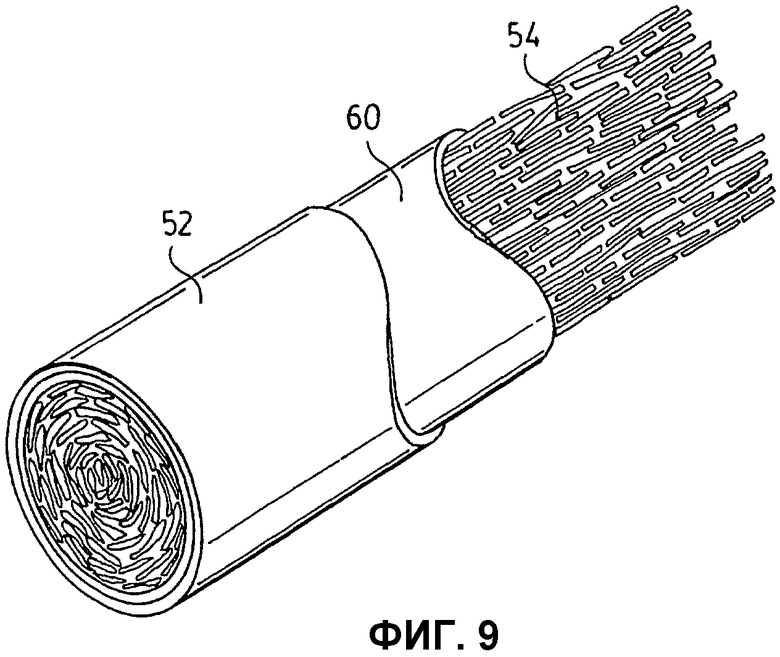

Фиг.9 - вид в перспективе табачного стержня с двойной оберткой, в которой несгораемая обрабатывающая бумага расположена на традиционной сигаретной бумаге.

В своей простейшей форме композиция для обработки табачного дыма содержит окислительный металл-оксидный катализатор, хранящий и отдающий кислород, используемый в комбинации с по существу несгораемой мелкодисперсной пористой добавкой к катализатору. Неожиданно было обнаружено, что когда эти два компонента используют в комбинации, сами по себе, либо с другими компонентами, достигается удивительно высокая степень подавления побочного дыма, не влияющая на вкус сигареты и, в большинстве вариантов, на горение сигареты. Более того, поскольку эта композиция может наноситься на сигаретную бумагу в виде покрытия или вводиться в сигаретную бумагу как наполнитель, полученная сигарета с пониженным выделением побочного дыма выглядит как традиционная сигарета.

Добавкой может быть любой подходящий по существу несгораемый мелкодисперсный пористый, в виде частиц, материал, который не оказывает влияния на вкус основного дыма и не придает нежелательного запаха побочному дыму. Этот материал физически стабилен при повышенной температуре горящего уголька сигареты. Пористая добавка имеет высокую площадь поверхности, обычно более чем около 20 м2/г. Для того чтобы частицы имели такую высокую площадь поверхности, они должны быть пористыми. Предпочтительно, пористая добавка имеет поры со средним диаметром менее 100 нм (1000 Ангстрем). Более предпочтительно, средний диаметр пор составляет менее 20 нм (200 Ангстрем), и еще более предпочтительными являются поры со средним диаметром от 0,5 до 10 нм (5-100 Ангстрем). В материалах на основе цеолитов поры имеют средний диаметр от около 0,5 до 1,3 нм (5-13 Ангстрем).

Предпочтительно, чтобы добавка имела средний размер частиц менее чем около 30 мкм, более предпочтительно менее чем около 20 мкм и наиболее предпочтительно от около 1 до 5 мкм. Несгораемыми материалами могут быть пористые глины разных категорий, широко используемые в производстве сигаретной бумаги, например бентонитовые глины или активированные глины с высокой площадью поверхности. Могут использоваться и несгораемые углеродные материалы, включая измельченные пористые углеродные волокна и частицы. В качестве пористых монолитных материалов на основе минералов могут использоваться оксиды различных металлов, к которым относятся оксид циркония, оксиды титана, оксиды церия, оксиды алюминия, такие как глинозем, волокна из оксидов металлов, например циркониевые волокна, и другая керамика, например измельченные пористые керамические волокна и их смеси, например циркониево-цериевые волокна. В отношении оксида церия было обнаружено, что он способен работать и как мелкодисперсная добавка, и как окислительный катализатор, хранящий и отдающий кислород. К другим материалам добавки относятся материалы с высокой площадью поверхности, такие как активированный уголь и цеолиты. Понятно, что эти материалы можно смешивать как угодно.

Добавка также может содержать материалы с высокой площадью поверхности и высокой сорбирующей способностью, которые являются несгораемыми, неорганическими мелкодисперсными частицами, например молекулярные сита, к которым относятся цеолиты и аморфные материалы, такие как кварц/глинозем и им подобные. Наиболее предпочтительными являются цеолиты, такие как силикалиты, X, Y и L-цеолиты, бета-цеолиты, морденитовые цеолиты и ZSM-цеолиты.

Предпочтительными цеолитами являются гидрофобные цеолиты и умеренно гидрофобные цеолиты, которые обладают аффинностью к гидрофобным и слабо гидрофобным органическим составляющим такого побочного дыма. Цеолиты обладают структурой с высокой пористостью, что позволяет с высокой избирательностью адсорбировать и абсорбировать компоненты побочного дыма. Эта пористая структура содержит главным образом макропоры между частицами и микропоры внутри частиц, отходящие от макропор. Считается, что компоненты, захваченные в макропорах и микропорах, в присутствии оксида церия или другого подходящего окислительного катализатора при высокой температуре горящего уголька сигареты преобразуются в окисленные вещества, которые остаются в сорбирующем материале или освобождаются в форме невидимых газов, имеющих существенно пониженное содержание смол и никотина, поэтому побочный дым становится невидимым или его выделение переходит на низкий, приемлемый уровень.

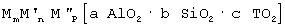

Цеолиты могут характеризоваться следующей формулой:

MmM'nM''P[a AlO2·b·SiO2·c TO2]

где

М - одновалентный катион,

М' - двухвалентный катион,

М'' - трехвалентный катион,

а, b, с, n, m и р - числа, отражающие стехиометрические отношения,

с, m, n или р - также могут быть нулевыми,

Al и Si - тетраэдрально координированные атомы алюминия и кремния, и

Т - тетраэдрально координированный атом металла, способного заместить Al или Si,

где отношение b/а цеолита или цеолитоподобного материала составляет величину от около 5 до около 300 и размер микропор цеолита составляет от около 0,5 до 1,3 нм (5-13 Ангстрем).

Предпочтительными цеолитами вышеприведенной общей формулы являются фауязиты (faujasites) ((Na2, Ca, Mg)29[Al58Si134O384]·240 H2O; кубич.), β-цеолиты (Nan[AlnSi64-nO128] при n<7; тетрагональные), морденитовые цеолиты (Na8[Al8Si40O96])·24 H2O; орторомбические), ZSM-цеолиты (Nan[AlnSi96-nO192]˜16 Н2О с n<27; орторомбические) и их смеси.

Можно использовать различные сорта сорбирующего материала. Это особенно справедливо для различных классов цеолитов, которые могут быть специально созданы для селективной адсорбции материалов с высокой температурой кипения, со средней температурой кипения и низкой температурой кипения. Это позволяет получить слои цеолитовой композиции, в которых церий или другой подходящий катализатор, предусмотренный настоящим изобретением, предпочтительно диспергирован по всем этим слоям. Затем эти слои могут быть соединены с сигаретной бумагой для табачного стержня с помощью связующего или клея, который может быть, например, поливинилацетатом, поливиниловым спиртом, карбоксиметилцеллюлозой (КМЦ), крахмалом, казеином либо соевым белком или их смесью.

Окислительный металл-оксидный катализатор, хранящий и отдающий кислород, наиболее предпочтительно выбирают из оксидов переходных металлов, оксидов редкоземельных металлов (таких, как скандий, иттрий и лантаноиды, например, лантан) и их смесей. Следует отметить, что катализатор может иметь форму оксида металла или форму предшественника оксида металла, который при температуре горящего уголька сигареты преобразуется в оксид металла для выполнения функций катализатора. Оксиды переходных металлов могут выбираться из группы, состоящей из металлов IVB, VB, VIB, VIIB, VIII и IB и их смесей. Предпочтительными оксидами металлов переходной группы являются оксиды железа, меди, серебра, марганца, титана, циркония, ванадия и вольфрама, а оксидами металлов редкоземельной группы являются оксиды лантаноидов, например оксиды церия. Например, церий может использоваться как примесь к любому переходному металлу. Следует понимать, что в качестве окислительного катализатора, хранящего и отдающего кислород, могут использоваться оксиды и других металлов. К таким окислительным катализаторам на основе металла относятся благородные металлы, металлы групп IIHA и IVA и их смеси. Примерами являются олово, платина, палладий и их смеси.

Предшественник цериевого катализатора может иметь форму соли церия, например нитрата церия, или другую диспергируемую форму, которая переходит в оксид церия при высокой температуре горящего уголька сигареты и работает как катализатор. Для целей настоящего описания термин "катализатор" включает и предшественника катализатора.

Катализатор, например оксид церия, используется в комбинации с материалом добавки. Было обнаружено, что когда эти два материала используются раздельно друг от друга или в раздельных несмежных слоях, их способность контролировать выделение побочного дыма сильно снижается. Тем не менее, в определенных случаях может достигаться некоторая степень сокращения выделения побочного дыма. Предпочтительно, катализатор расположен по существу смежно материалу добавки. Это может достигаться путем примешивания частиц катализатора в материал добавки, путем введения слоя материала добавки в контакт со слоем катализатора, путем нанесения катализатора на добавку или путем импрегнирования катализатора в или на пористую поверхность материала добавки для получения желаемых характеристик контроля выделения побочного дыма. Следует иметь в виду, что помимо комбинации окислительного катализатора и добавки можно использовать и многие другие компоненты. Дополнительные добавки могут использоваться для дальнейшей интенсификации обработки побочного дыма или для изменения других характеристик сигареты. Такие дополнительные добавки могут подмешиваться в обрабатывающую композицию или использоваться в других местах конструкции сигареты, разумеется, при условии, что такие добавки не будут отрицательно влиять на способность обрабатывающей композиции очищать побочный дым.

Обрабатывающую композицию можно получать различными способами, которые обеспечивают смешивание церия с адсорбирующим материалом. Например, на адсорбирующий материал может распыляться раствор соли церия, например нитрата церия, или золь церия, чтобы импрегнировать церий в адсорбирующий материал, либо адсорбирующий материал может вымачиваться в этом растворе с той же целью. Оксид церия может быть получен в виде отдельного мелкодисперсного порошка, смешиваемого с мелкодисперсным порошком адсорбирующего материала. Особо предпочтительно, чтобы частицы катализатора имели средний размер менее чем около 30 мкм, предпочтительно менее 20 мкм и наиболее предпочтительно около от 1 до 5 мкм, чтобы обеспечить хорошее смешивание и перемешивание материалов.

Общее правило для выбора размера частиц катализатора и площади их поверхности известно специалистам в данной области: площадь поверхности выбранного катализатора должна быть такой, чтобы активные зоны катализатора были доступны для мигрирующих компонентов побочного дыма. Это может привести к тому, что в некоторых вариантах размер частиц катализатора будет больше 30 мкм, если частицы катализатора правильно распределены для достижения необходимой степени окисления компонентов побочного дыма.

Неожиданно было обнаружено, что оксид церия является одним из нескольких оксидов, который может выполнять обе функции, а именно работать как окислительный катализатор, хранящий и отдающий кислород, а также как добавка. Пористые частицы оксида церия могут иметь площадь поверхности и размер частиц, необходимые для добавки. Оксид церия используется в обрабатывающей композиции в первом количестве как катализатор, а во втором количестве - как добавка. Такие количества оксида церия в целом соответствуют количествам, используемым как катализатор и как добавка в соответствии с другими аспектами настоящего изобретения, чтобы составить полную загрузку.

Церий может использоваться как раствор-дисперсная система, например, в виде золя оксида церия или в подобной форме и наноситься на материал добавки, например цеолит. Затем он высушивается и прокаливается для получения оксида церия на поверхности материала добавки. Когда частицы оксида церия прикрепляются к поверхности добавки, например к поверхности цеолита, средний размер частиц может быть менее чем около 1 мкм. Относительное количество оксида церия, прикрепленного к цеолиту, может находиться в диапазоне от около 1 до 75% по весу от общего количества оксида церия и цеолита. Предпочтительное относительное количество оксида церия, прикрепленное к цеолиту, может находиться в диапазоне от около 10 до 70% по весу от общего количества оксида церия и цеолита.

Предпочтительный способ изготовления комбинированного продукта, т.е. оксида церия, зафиксированного на поверхности цеолита, описан в параллельной заявке США Сер. №10/242,675, озаглавленной "Способ получения микропористых материалов, покрытых оксидом металла", поданной 13 сентября 2002 г., содержание которой включено в настоящее описание путем ссылки.

Хотя подробное описание производства комбинированного продукта приведено в вышеуказанной заявке, следует указать, что этот способ в общем предусматривает изготовление каталитического материала в виде частиц из цеолита, покрытых оксидом церия, в количестве по меньшей мере 1 вес.% оксида церия, нанесенного на внешнюю поверхность частиц цеолита, от общего эквивалентного содержания оксида церия и цеолита. Согласно одному объекту этот способ в общем предусматривает стадии:

i) объединения некоторого количества коллоидной дисперсии гидрата оксида церия с совместимым, в виде частиц, материалом цеолита для формирования суспензии, при этом количество коллоидной дисперсии является достаточным для обеспечения после термообработки на стадии ii) содержания оксида церия более 20 вес.%, при этом цеолитные частицы имеют средний размер пор менее 20 Ангстрем, а коллоидная дисперсия имеет средний размер частиц по меньшей мере 20 Ангстрем;

ii) термообработки суспензии сначала при температуре ниже чем около 200°С, а затем при температуре выше чем около 400°С, для прикрепления полученного оксида церия на внешних поверхностях частиц цеолита с получением сыпучей массы частиц.

Этот продукт выпускается фирмой AMR Technologies, Inc., Торонто, Канада. В качестве альтернативы этому способу сорбирующую добавку можно поместить в раствор соли церия, высушить и подвергнуть термообработке для формирования оксида церия на поверхностях сорбирующего материала.

Удивительная активность композиции для обработки побочного дыма позволяет использовать ее в сортах сигаретной бумаги, имеющих очень разную пористость. Было также обнаружено, что эта композиция может использоваться не только в бумаге с высокой пористостью. Обрабатывающая композиция работает одинаково хорошо в бумаге с очень низкой пористостью, характеризующейся числом Кореста, около 0,5 и в бумагах с очень высокой пористостью около 1000 единиц Кореста. Предпочтительная пористость обычно составляет менее 200 единиц Кореста, а наиболее предпочтительная пористость составляет от около 30 до 60 единиц Кореста. Следует понимать, что бумага может использоваться как двойная или множественная обертка. Бумага может использоваться в качестве наружной обертки на сигарете с обычной сигаретной бумагой. Следует понимать, что в зависимости от пористости некоторые комбинации катализатора и добавки могут работать лучше, чем другие.

Композиция может распыляться на одну или на обе стороны сигаретной бумаги и адсорбироваться бумагой. Как показано на фиг.1, бумага 10 транспортируется в направлении, показанном стрелкой 12. Композиция 14 распыляется в виде суспензии распылительным соплом 16 на бумагу 10 с получением покрытия 18, которое высыхает на бумаге. Альтернативно, композицию можно экструдировать в виде пленки на поверхность бумаги, которую можно использовать как одинарную или множественную обертку. Как показано на фиг.2, устройство 20 для нанесения пленочного покрытия содержит суспензию обрабатывающей композиции 14. Устройство 20 наносит тонкую пленку 22 на бумагу 10, которая транспортируется в направлении, показанном стрелкой 12. Пленку сушат с получением покрытия 24 на бумаге 10. При таких конструкциях видимый побочный дым, к удивлению, буквально исчезает. Обрабатывающая композиция может наноситься на обычную сигарету на внешнюю поверхность сигаретной бумаги. Покрытие может наноситься валковым аппликатором 26, как показано на фиг.3. Обрабатывающая композиция 14 наносится в форме слоя 28 на валок 30. Ракля 32 определяет толщину слоя 34, который затем наносится на бумагу 10, которая транспортируется в направлении, показанном стрелкой 12. Этот слой затем сушат с образованием покрытия 36 на бумаге 10. Импрегнирование осуществляют валком 24 на фиг.4 и полученный слой 36 с бумагой 10 пропускают в направлении, показанном стрелкой 12, через прижимные валки 38 и 40, которые вдавливают слой материала в бумагу 10, тем самым импрегнируя компоненты обрабатывающей композиции в бумагу.

Специалисты в данной области понимают, что для изготовления материала по изобретению могут использоваться и другие способы нанесения покрытий, включая способы с переносом. В этих способах для переноса композиции с листа на поверхность подложки может использоваться лист из Mylar™ или другие подходящие листы. Этот тип нанесения с переносом используют, когда лист подложки непригоден для нанесения композиции валком из-за низкой физической прочности бумаги или подобного материала.

Другой альтернативой является введение заявленной композиции в процесс изготовления сигаретной бумаги. Композиция может вводиться в бумажную массу в форме суспензии. Как показано на фиг.5, заявленную композицию в бумажной массе 42 перемешивают мешалкой 44 для получения пульпы в баке 46. Пульпу переносят обычным способом и укладывают на движущийся конвейер 50 в форме слоя 48 для получения сигаретной бумаги 52. В результате, заявленная композиция оказывается внедренной в готовый материал, который может иметь форму бумажного изделия. Другой альтернативой является размещение обрабатывающей композиции между слоями сигаретной бумаги для формирования двойной обертки из сигаретной бумаги на табачном стержне. Например, композиция может наноситься так, как показано на фиг.1, т.е. распылением на внутреннюю поверхность наружного листа бумаги или внешнюю поверхность внутреннего листа. После того, как оба листа будут помещены на табачный стержень, композиция в форме слоя будет заключена между двумя листами сигаретной бумаги. Каждый лист сигаретной бумаги может иметь половинную толщину традиционной сигаретной бумаги, чтобы двойная обертка незначительно увеличивала наружный диаметр сигареты, которая будет нормально обрабатываться сигаретоделательными машинами.

Как показано на фиг.6, табачный стержень 54 имеет, например, сигаретную бумагу 10, обернутую вокруг него с покрытием 18 на внешней стороне бумаги. Наоборот, как показано на фиг.7, сигаретная бумага 10 может иметь покрытие 18 на внутренней стороне бумаги, обращенной к табачному стержню 54.

Другая альтернатива показана на фиг.8 и, как показано выше, заключается в размещении покрытия 18 между слоями бумаги 56 и 58. Бумага 56 и 58 с промежуточным слоем 18 может формироваться как единая сигаретная обертка, устанавливаемая на табачный стержень 54. Еще один вариант показан на фиг.9, где табачный стержень покрыт традиционной сигаретной бумагой 60. Над традиционной сигаретной бумагой 60 находится бумага 52 по фиг.5 с введенной в нее обрабатывающей композицией. Следует понимать, что бумага 52 с введенной в нее обрабатывающей композицией может устанавливаться непосредственно на табачный стержень 54.

Специалисту в данной области понятно, что вышеописанные процедуры введения композиции для борьбы с побочным дымом на или в сигаретную бумагу могут изменяться в зависимости от загрузки и количества оберток, используемых на табачном стержне. Например, можно использовать два или более листа бумаги с разным количеством композиции, наносимой на обе стороны обертки так, чтобы количество композиции на одной стороне было уменьшено, чтобы облегчить нанесение покрытия.

Было неожиданно обнаружено, что с любой из этих комбинаций побочный дым практически устраняется. В то же время эта сигаретная бумага демонстрирует традиционные свойства пеплообразования. Самым удивительным является то, что простое нанесение композиции на внешнюю поверхность сигаретной бумаги может минимизировать выделение видимого побочного дыма до почти необнаруженного уровня.

Следует понимать, что в зависимости от способа использования и нанесения композиции на сигарету могут потребоваться различные технологические добавки и их смеси для облегчения нанесения обрабатывающей композиции конкретным способом. К таким технологическим добавкам относятся ламинирующие материалы, например поливиниловый спирт, крахмалы, КМЦ, казеин и другие типы приемлемых клеев, различные типы связующих глин, инертные наполнители, отбеливатели, агенты, изменяющие вязкость, инертные волокнистые материалы, например циркониевые волокна и циркониево-цериевые волокна, например, описанные в патенте США 6790807 "Циркониевые/металл-оксидные волокна", опубликованном 14 сентября 2004 г., содержание которой включено в настоящее описание путем ссылки. Могут использоваться и смачиватели (агенты, способствующие проникновению) для переноса композиции в бумагу. Для разведения композиции до формы суспензии используются разбавители, например вода, которые позволяют наносить композицию на обычную сигаретную бумагу распылением, поливом, воздушным шабером, с помощью планки, ракельного ножа, путем набивки, с помощью клеильного пресса, накаткой, щелевым экструдированием, переносом и другими способами.

Желательная дозировка композиции на сигаретной бумаге или в ней составляет от около 2,5 до 125 г/м2. Наиболее предпочтительная дозировка составляет от около 2,5 до 100 г/м2. В весовых процентах бумага может составлять от около 10 до 500 вес.% и, наиболее предпочтительно, от около 10 до 400 вес.% от обрабатывающей композиции. Хотя такая дозировка является характерной для одинарной бумаги, специалисту будет понятно, что такая дозировка пригодна и при использовании двойной бумаги или бумаги с большим количеством слоев.

Композиция для сокращения побочного дыма обычно применяется в форме водной суспензии этой композиции. Суспензию можно вводить в пульпу в процессе изготовления бумаги, или наносить на бумагу различными способами или импрегнировать в бумагу различными способами, как было описано выше. Предпочтительный средний размер частиц в суспензии находится в диапазоне от около 1 мкм до около 30 мкм и наиболее предпочтительно от около 1 мкм до около 5 мкм. Предпочтительное количество катализатора, связанного с добавкой, может составлять от около 1% до около 75%, более предпочтительно от около 19% до около 70% и еще более предпочтительно от около 20% до 70% по весу от общего эквивалентного содержания катализатора и добавки.

Хотя механизм, отвечающий за этот неожиданное сокращение или устранение побочного дыма, не вполне ясен, считается, что использование окислительного катализатора в сигаретной бумаге увеличивает скорость свободного горения по сравнению с обычной. Не желая быть связанным какой-либо определенной теорией, можно предположить, что, возможно, добавка в комбинации с катализатором влияет не только на скорость свободного горения, но одновременно влияет и на характеристики теплопереноса и массопереноса от горящего уголька сигареты. Возможно, что добавка в комбинации с катализатором замедляет скорость, с которой горела бы модифицированная сигарета с катализатором, и восстанавливает скорость свободного горения до обычной. При такой обычной скорости свободного горения катализатор способен обеспечить значительное преобразование компонентов побочного дыма и уменьшить видимый побочный дым более чем на 50%, обычно, более чем на 80% и, наиболее предпочтительно, более чем на 95%, как показывают следующие примеры.

ПРИМЕРЫ

Введение

Сигаретный прототип («прототип» - стандартная сигарета для тестирования) 359-3 снабдили двойной оберткой из традиционной сигаретной бумаги с покрытием. Загрузка покрытия на обрабатывающую бумагу составляла 47 г/м2. Функциональные ингредиенты покрытия содержали окислительный металл-оксидный катализатор, который хранит и отдает кислород, а именно оксид церия, смешанный или соединенный с соответствующей добавкой, а именно с цеолитом Y-типа CBV 720, компании Zeolyst International, Valley Forge, Пенсильвания, США.

Эти функциональные ингредиенты были приспособлены для покрытия традиционной сигаретной бумаги путем составления стандартного покрытия, которое содержало, помимо прочего, смачивающий агент, корректор рН, систему связующего, ПАВ и противопенный агент. Для этого примера на 1 часть функционального ингредиента приходилось 0,002 части смачивающего агента, 0,06 части корректора рН, 0,18 части системы связующего, 0,01 части ПАВ и 0,00024 части противопенного агента. Такие композиции хорошо известны специалистам в области покрытий.

Подготовленная сигарета "выкуривалась" в стандартной выкуривающей машине. Количество побочного дыма оценивали визуально по шкале от 0 до 8,0, где 0 означало отсутствие побочного дыма, а 8 - количество побочного дыма, производимого традиционной сигаретой.

ПРИМЕР 1

Обрабатывающая бумага существенно сокращает количество видимого побочного дыма до 95% и более от количества, выделяемого традиционной сигаретой. Существует сильная корреляция между видимым побочным дымом и количеством поддающихся количественному анализу компонентов побочного дыма, например смол и никотина. Измерения побочного дыма прототипа 359-3 проводили по методу Health Canada Method T-212 (для определения смол и никотина в побочном табачном дыме) и дали показанные в табл.1А результаты: сокращение никотина в побочном дыме на 96% и сокращение смол в побочном дыме на 73%. Этот процент сокращения смол кореллирует с 95% сокращением видимого побочного табачного дыма, как показано в табл.1В. Поэтому не все компоненты смол требуется удалять из побочного дыма для получения практически невидимого побочного дыма. Результаты газовой хроматографии и масс-спектрометрии приведены в табл.1D. Количество побочного дыма оценивали визуально по шкале от 0 до 8,0, где 0 означало отсутствие побочного дыма, а 8 - количество побочного дыма, производимого традиционной сигаретой. В табл.1D показано уменьшение видимого побочного дыма у тестируемых сигарет-прототипов по сравнению с традиционной сигаретой и корреляция между уменьшением видимого побочного дыма и, следовательно, соответствующим уменьшением количества никотина и смол. Например, показатель 0,5 для почти невидимого побочного дыма соответствует остающемуся в побочном дыме количеству смолы, около 6 мг на сигарету. Широкие эксперименты в этой области показали, что существует по существу прямая зависимость между показателем видимости побочного дыма и количеством смол, остающихся в побочном дыме. Например, приемлемый показатель 2 видимости побочного дыма соответствует содержанию смол в побочном дыме около 10 мг. В общем показатель видимости, превышающий 2, не является предпочтительным, хотя следует понимать, что могут существовать обстоятельства, когда показатель видимости, превышающий 2, может быть оправдан, например, когда требуется получить незначительное сокращение выделения побочного дыма.

ПРИМЕР 2

Обрабатывающая бумага заметно не изменяет основной дым. Измерения основного дыма проводили на прототипе 359-3. Измерения проводили по следующим процедурам: ISO 3308, четвертое издание, 15 апреля 2000 г. (для измерения обычной аналитической сигареты), ISO 4387, второе издание, 15 октября 1991 г. (для определения общего и не содержащего никотина сухого остатка на обычной аналитической курительной машине), ISO 10315, первое издание, 1 августа 1991 г. (для определения никотина в конденсатах дыма - метод газовой хроматографии), ISO 10362-1, второе издание, 15 декабря 1999 г. (для определения воды в конденсатах дыма - метод газовой хроматографии), ISO 3402, четвертое издание, 15 декабря 1999 г. (атмосфера для кондиционирования и проведения тестов), ISO 8454, второе издание, 15 ноября 1995 г. (для определения моноксида углерода в паровой фазе сигаретного дыма - метод NDIR). В табл.2А показано, что содержания никотина и смол в основном дыме по существу одинаковы с таковыми у традиционной сигареты. Результаты газовой хроматографии и масс-спектрометрии, приведенные в табл.2В, соответствуют результатам этих измерений. Измеренные количества ароматических углеводородов составляли 150 микрограмм у традиционной сигареты, против 119 микрограмм у прототипа 359-3. Измеренные количества соединений азота, в частности никотина, составили 1436 микрограмм у традиционной сигареты против 1352 микрограмм у прототипа 359-3. Измеренные количества фурана и его производных составили 159 микрограмм у традиционной сигареты против 156 микрограмм у прототипа 359-3. Измеренные количества углеводородов составили 202 микрограмма у традиционной сигареты против 177 микрограмм у прототипа 359-3. Измеренные количества прочих карбонилов, в частности триацетина, составляли 478 микрограмма у традиционной сигареты против 674 микрограмм у прототипа 359-3.

ПРИМЕР 3

Обрабатывающая бумага является сгораемой, горит обычным образом и образует пепел. Характеристики горения измеряли количественно по процедуре ISO 4387 второе издание, 15 октября 1991 г. (для определения общего и не содержащего никотина сухого остатка на обычной аналитической курительной машине). Прототип 359-3, как показано в табл.3А, обеспечивал в среднем 8,7 затяжек по сравнению с 9,5 затяжек у традиционной сигареты. Расчетная скорость горения показана в табл.3В и свидетельствует, что прототип 359-3 имеет по существу ту же скорость горения 0,09 мм/с, что и традиционная сигарета. Измерения профиля температуры горения проводились в соответствии с методикой, описанной в публикации WO 99/53778, содержание которой включено в настоящее описание путем ссылки. Результаты, показанные в табл.3А, соответствуют вышеуказанным измерениям, показывая, что прототип 359-3 имеет по существу такие же характеристики горения и во время затяжки, и при свободном горении, что и традиционная сигарета. Во время затяжки контрольный образец имел немного более низкую температуру горения, измеренную на поверхности бумаги, на центральной оси сигареты и в положении на половине радиуса сигареты. Во время свободного горения температура бумаги на контрольном образце и на прототипе 359-3 была по существу одинаковой.

ПРИМЕР 4

Пористость обрабатывающей бумаги с покрытием измеряли в соответствии с процедурами, описанными в руководстве по эксплуатации FILTRONA РРМ 100 - прибора для измерения проницаемости бумаги, и результаты показаны в табл.4А. Обрабатывающая бумага, использованная в прототипе 359-3, имела пористость 9 единиц Кореста. Обрабатывающая бумага с покрытием, использованная в прототипе 359-6, имела пористость 32 единицы Кореста. При испытаниях дегустаторами прототип 359-6 показал приемлемый вкус по сравнению с традиционной сигаретой с той же смесью табака.

Прототип 359-6 имел такую же двойную обертку, что и прототип 359-3, как описано во введении. Плотность покрытия на обертку составляла 34,5 г/м2. Функциональные ингредиенты покрытия были аналогичны функциональным ингредиентам, перечисленным во введении, но содержали дополнительный материал добавки - цеолит типа ZSM-5, CBV 2800 компании Zeolyst и бета-цеолит CP-811EL той же компании.

Эти функциональные ингредиенты были приспособлены для покрытия традиционной сигаретной бумаги с использованием стандартной композиции покрытия, описанной во введении. Для этого, на 1 часть общего количества функционального ингредиента приходилось 0,002 части смачивающего агента, 0,06 части корректора рН, 0,16 части системы связующего, 0,01 части ПАВ и 0,00024 части противопенного агента.

ПРИМЕР 5

Показано, что различные окислительные металл-оксидные катализаторы, отдающие кислород, способны уменьшать видимый побочный дым до уровней, описанных в настоящей заявке. Как показано в табл.5А, прототип 2-143-1 демонстрирует способность оксида церия работать и как добавка с высокой площадью поверхности, и как металл-оксидный катализатор, отдающий кислород. Прототип 2-143-2 показывает влияние оксида церия с высокой площадью поверхности, примешанного к добавке, содержащей цеолит CBV 720, на уменьшение видимого побочного дыма. Прототип 2-143-3 показывает влияние окислительного катализатора, отдающего кислород, на основе оксида железа, подмешанного к добавке с высокой площадью поверхности, содержащей цеолит CBV 720, на уменьшение видимого побочного дыма. При дозе, примерно равной половине дозы катализатора на основе церия, оксид железа обеспечивал сокращение видимого побочного дыма до уровня около 2,5. Очевидно, что увеличение дозы оксида железа до уровня катализатора на основе оксида церия может дать аналогичное сокращение видимого побочного дыма до уровня около 1. Очевидно, что удвоение доз оксида железа и цеолита до уровней, используемых в прототипах 2-143-1 и 2-143-2, может обеспечить снижение видимого побочного дыма до уровня около 1,0.

ПРИМЕР 6

Частицы со средним диаметром от 2 мкм до более 16 мкм способны сокращать видимый побочный дым до уровней, описанных в предыдущих примерах. Однако при меньшем размере частиц имеется возможность наносить меньшие дозы покрытия для достижения уровней видимого побочного дыма, показанных в табл.6А.

Функциональные ингредиенты в покрытиях прототипов 2-50-1, 2-50-2 и 2-50-3 идентичны ингредиентам, перечисленным во введении, и отличия заключаются лишь в среднем размере частиц добавки.

- на бумагу

* DS - двойная бумага, одинарное покрытие (типа "сэндвич").

Хотя выше были подробно описаны предпочтительные варианты настоящего изобретения, специалисту понятно, что в них могут быть внесены различные изменения, не выходящие за пределы изобретательской идеи и из объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИГАРЕТА С ПОНИЖЕННЫМ ВЫДЕЛЕНИЕМ ПОБОЧНОГО ДЫМА, СОДЕРЖАЩАЯ НЕСГОРАЕМЫЙ МАТЕРИАЛ ДЛЯ ЕГО ОБРАБОТКИ | 2001 |

|

RU2248172C2 |

| СИГАРЕТА С НИЗКИМ УРОВНЕМ ПОБОЧНОЙ СТРУИ ДЫМА, С ГОРЮЧЕЙ БУМАГОЙ, ИМЕЮЩЕЙ МОДИФИЦИРОВАННЫЕ ХАРАКТЕРИСТИКИ ПЕПЛА | 2003 |

|

RU2305480C2 |

| СИГАРЕТНОЕ ИЗДЕЛИЕ И ЛИСТОВОЙ МАТЕРИАЛ ДЛЯ НЕГО | 1999 |

|

RU2214141C2 |

| УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ ВЫДЕЛЕНИЯ ПОБОЧНОГО ДЫМА И СКОРОСТИ ТЛЕНИЯ СИГАРЕТЫ | 1997 |

|

RU2180180C2 |

| СИГАРЕТНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2345684C2 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ, ВКЛЮЧАЮЩЕЕ АЛКАНОИЛИРОВАННЫЙ ГЛИКОЗИД, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2577838C2 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ С ОБЕРТКОЙ, СОДЕРЖАЩЕЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2000 |

|

RU2236801C2 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ | 2014 |

|

RU2642388C2 |

| ОБЕРТКА КУРИТЕЛЬНОГО ИЗДЕЛИЯ С УЛУЧШЕННЫМ НАПОЛНИТЕЛЕМ | 2000 |

|

RU2248738C2 |

| Обертка для курительного изделия, курительное изделие и способ изменения горючих характеристик бумажной обертки для курительных изделий | 1990 |

|

SU1804312A3 |

Сигарета с пониженным выделением побочного дыма, содержащая традиционный табачный стержень и сгораемую сигаретную бумагу с композицией для обработки побочного дыма. Обрабатывающая композиция содержит, в комбинации, окислительный металл-оксидный катализатор, хранящий и отдающий кислород, и по существу несгораемую мелкодисперсную пористую, в виде частиц добавку. Способ сокращения побочного дыма, выделяемого горящей сигаретой, характеризуется обработкой побочного дыма упомянутой композицией, которую несет сгораемая сигаретная бумага. Технический результат - эффективное уменьшение побочного дыма при достижении приемлемой скорости свободного горения сигареты. 10 н. и 108 з.п. ф-лы, 9 ил., 10 табл.

где M - одновалентный катион;

M' - двухвалентный катион;

M" - трехвалентный катион;

а, b, с, n, m и р - числа, отражающие стехиометрические отношения, причем с, m, n или р - также могут быть нулевыми;

Al и Si - тетраэдрально координированные атомы алюминия и кремния и

Т - тетраэдрально координированный атом металла, способного заместить Al или Si,

где отношение b/а цеолита или цеолитоподобного материала составляет от около 5 до около 300, а размер микропор цеолита составляет от около 0,5 до 1,3 нм (5-13 Ангстрем).

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2006-06-10—Публикация

2001-09-18—Подача