Изобретение относится к электродуговым плазменным реакторам для одновременного получения расплава тугоплавких, металлических и неметаллических материалов и возгонов, преимущественно специальных видов клинкеров искусственных вяжущих, имеющих высокую степень вязкости расплава и сопутствующих цветных металлов, и может быть использовано в цементной, химической промышленности и металлургии.

Плазменный реактор-сепаратор для одновременного получения расплава тугоплавких металлических материалов и тугоплавких неметаллических материалов и возгонов, содержащий камеру с цилиндрическим корпусом, стержневые полые электроды, проходящие в камеру сквозь верхнюю ее герметичную крышку, теплообменные элементы выполнены в виде наклонных пересыпных полок, задерживающие падение сырьевого материала, вмонтированные в полости электродов, теплообменные элементы выполнены в виде шнека, задерживающие падение сырьевого материала, вмонтированные в полости электродов, канал для эвакуации отходящих газов и возгонов, расположенный в герметичной крышке, отверстия для вывода расплава тугоплавких металлических материалов в донной части камеры, электромагнитная катушка, каналы для вывода расплава более легкого вяжущего вещества (тугоплавких неметаллических материалов), расположенные между отверстиями для вывода расплава тугоплавких металлических материалов, четыре боковых питателя с каналами для ввода части сухого сырьевого материала и создания гарнисажа на футеровке в виде конусных откосов на границе зеркала расплава, при этом каналы расположены под углом 90° на одной горизонтальной плоскости относительно друг друга в верхней части камеры над поверхностью расплава, гранулятор для охлаждения и грануляции расплава тугоплавких неметаллических материалов, выполненных в виде водоохлаждаемых изнутри металлических цилиндров, вращающихся вокруг своей оси в противоположные стороны друг относительно друга, продольную охлаждаемую изнутри сырьевым материалом перегородку, разделяющую по всей длине камеру на две равные части и проходящую между погруженными в расплав стержневыми полыми электродами, имеющий сквозное отверстие для дуги, расположенное над поверхностью расплава и вращения последнего в горизонтальной плоскости для эвакуации твердого сырья из-под электрода и перемещения его в зону горения дуги, полая перегородка снабжена горизонтальными щелевыми отверстиями с направляющими для выхода материала и создания дополнительного гарнисажа в виде конусных откосов на границе зеркала расплава.

Изобретение позволяет значительно увеличить надежность работы и длительность службы электродов (коэффициента использования, длительность ресурса непрерывной работы агрегата в целом) за счет неполного погружения их в расплав, а также стойкость перегородки за счет охлаждения сырьевым материалом и создания дополнительного гарнисажа в виде конусных откосов на границе зеркала расплава, увеличить производительность реактора, качество готового продукта, снизить энергозатраты, упростить конструкцию.

Предлагаемое изобретение относится к устройствам для одновременного получения тугоплавких, металлических и неметаллических материалов и возгонов, преимущественно специальных видов клинкеров искусственных вяжущих, например цементного клинкера, имеющих высокую степень вязкости расплава и сопутствующих сплавов металлов, и может быть использовано в цементной промышленности.

Известно устройство для плавления материала, преимущественно цементного клинкера, содержащее камеру, горизонтальные цельные стержневые электроды, отверстия для ввода отходов, отверстие для ввода пара, отверстие для вывода отходящих газов (Патент РФ №157060 С2, Н 05 В 7/00 от 15.12.1998 г. "Плазмохимический реактор" (автор М.Р.Предтеченский)).

Недостатком указанного устройства является низкий ресурс плазмотрона (эрозия электродов), недостаточная глубина переработки, низкая производительность агрегата при использовании промышленных отходов, цикличность работы.

Наиболее близким по технической сущности и достигаемому результату является плазменный реактор для плавления материала, преимущественно цементного клинкера, включающий цилиндрическую камеру, полые стержневые электроды, проходящие в камеру сквозь верхнюю ее крышку, отверстия для ввода реагентов в своде камеры и вывода в поде, две электромагнитные катушки, охватывающие камеру и расположенные одна над другой по ее высоте (патент РФ №2213792, С 22 В 9/22, F 27 В 14/04 от 10.10.2003 г. Бюл. №28, заявка от 19.04.2002 г. (авторы Ю.А.Бурлов и др.)).

Недостатком указанного устройства является быстрый износ электродов и необходимость остановки агрегата на их замену.

В основу настоящего изобретения положена задача повышения надежности работы, производительности печи, качества готового продукта, снижение энергозатрат.

Согласно предлагаемому изобретению задача решается тем, что в плазменном реакторе для одновременного получения расплава тугоплавких металлических и неметаллических материалов и возгонов, преимущественно специальных видов клинкера искусственных вяжущих в виде расплава, имеющих высокую степень вязкости расплава и сопутствующих цветных металлов, содержащий камеру с цилиндрическим корпусом, стержневые полые электроды, проходящие в камеру сквозь верхнюю ее герметичную крышку, теплообменные элементы выполнены в виде наклонных пересыпных полок, задерживающих падение сырьевого материала, вмонтированные в полости электродов теплообменные элементы выполнены в виде шнека, задерживающего падение сырьевого материала, канал для эвакуации отходящих газов и возгонов, расположенный в герметичной крышке, отверстия для вывода расплава тугоплавких металлических материалов в донной части камеры, электромагнитная катушка, создающая вращение расплава в горизонтальной плоскости для эвакуации твердого сырья из-под электрода и перемещения его в зону горения дуги, каналы для вывода расплава более легкого вяжущего вещества (тугоплавких неметаллических материалов), расположенные между отверстиями для вывода расплава тугоплавких металлических материалов, четыре боковых питателя с каналами для ввода части сухого сырьевого материала и создания гарнисажа на футеровке в виде конусных откосов на границе зеркала расплава, при этом каналы расположены под углом 90° на одной горизонтальной плоскости относительно друг друга в верхней части камеры над поверхностью расплава, гранулятор для охлаждения и грануляции расплава тугоплавких неметаллических материалов, выполненных в виде водоохлаждаемых изнутри металлических цилиндров, вращающихся вокруг своей оси в противоположные стороны друг относительно друга, продольную охлаждаемую изнутри сырьевым материалом перегородку, разделяющую по всей высоте камеру на две равные части и проходящую между погруженными в расплав стержневыми полыми электродами, отверстием для дуги в перегородке, расположенным над поверхностью расплава, полая перегородка снабжена горизонтальными щелевыми отверстиями с направляющими для выхода материала и создания дополнительного гарнисажа в виде конусных откосов на границе зеркала расплава.

Плазменный реактор-сепаратор включает (см. фиг.1) водоохлажденную цилиндрическую камеру 1, стержневые полые графитовые электроды 2 и 3, проходящие в камеру 1 сквозь верхнюю ее крышку 4, а в их полостях вмонтированы задерживающие падение сырьевого материала теплообменные элементы, выполненные в виде наклонных пересыпных полок 5. При этом для простоты исполнения электрод выполняется прямоугольной в поперечном сечении формы, а полки могут вставляться в отверстия в стенках стержня. Электрод 3 в своей полости может иметь задерживающий падение сырьевого материала элемент в виде шнека 6. Крышка 4 снабжена также каналом 7 для эвакуации отходящих газов, и в том числе возгонов цветных металлов и летка 8 для ввода огненно-жидких шлаков.

В донной части 9 камеры 1 размещен клапан 10, прикрывающий летку для вывода расплава металлов. Установлена электромагнитная катушка 11, охватывающая камеру 1. Между клапанами 10 для вывода металлического расплава размещены два канала 12 с запирающим клапаном для вывода расплава вяжущих, например цементного клинкера. (Запирающий канал, клапан условно не показан.)

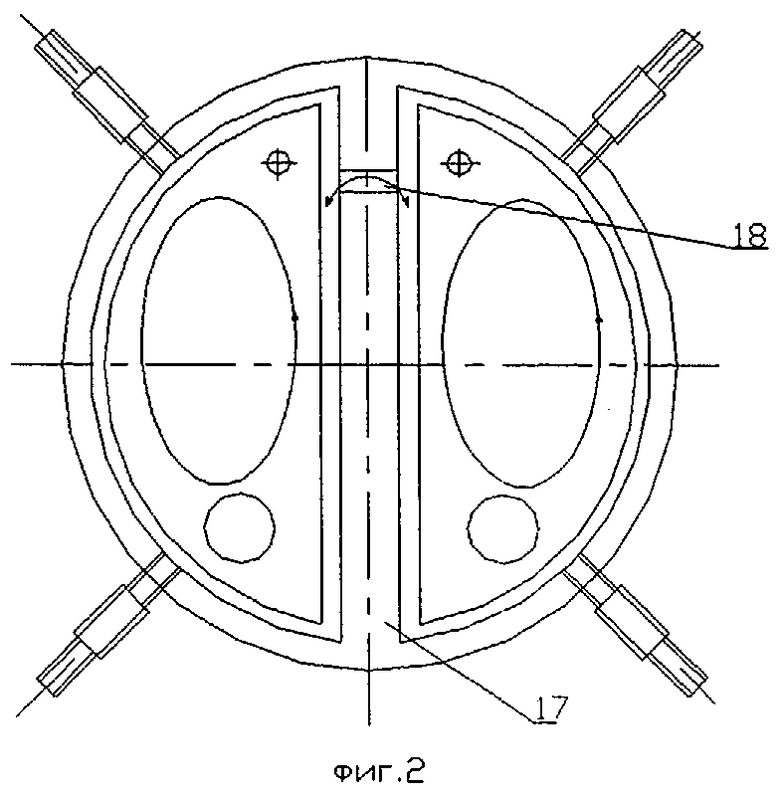

Четыре боковых питателя 13 и один верхний питатель 13 (см. фиг.2 и 1) для ввода сырьевой шихты (10% от общего количества питания печи) по каналу 14, расположенному в стенах камеры 1, под углом 90° на одной горизонтальной плоскости относительно друг друга в верхней части камеры над поверхностью расплава, в результате на зеркале расплава образуется гарнисаж 15 в виде конусных откосов.

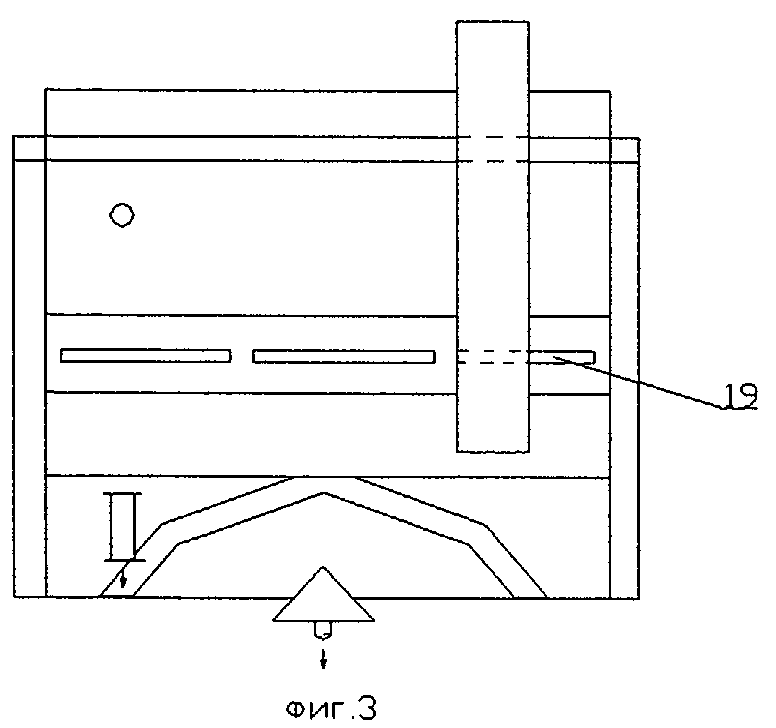

Под каналами 12 установлены металлические длинные цилиндры 16, вращающиеся вокруг своей оси в противоположные стороны друг от друга, водоохлаждаемые изнутри, выполняющие роль теплообмена и грануляции расплава вяжущих. Между погруженными в расплав стержневыми полыми электродами 2 и 3 проходит продольная охлаждаемая изнутри сырьевым материалом полая перегородка 17, разделяющая по всей высоте камеру на две равные части. В полой перегородке 17 имеется отверстие 18 для дуги, расположенное над поверхностью расплава. Полая перегородка 17 снабжена горизонтальными щелевыми отверстиями 19 (фиг.3) с направляющими для выхода материала и создания дополнительного гарнисажа 20 в виде конусных откосов на границе зеркала расплава.

Плазменный реактор-сепаратор работает следующим образом.

Боковыми питателями 13 по каналу 14, расположенному в стенах камеры 1, под углом 90° на одной горизонтальной плоскости относительно друг друга в верхней части камеры над поверхностью расплава для создания гарнисажной футеровки из самого материала на границе зеркала расплава вводится сухая сырьевая шихта, в результате образуется гарнисаж в виде конусных откосов на зеркале расплава, тем самым исключается термохимическая коррозия футеровки. Вводимая сухая сырьевая шихта в камеру 1 содержит в расчетном количестве химические соединения, обеспечивающие при их плавлении получение искусственных вяжущих, например цементного клинкера.

При применении в качестве сырья отходов, например, химических производств, а также отходов металлургических производств в виде огненно-жидких шлаков в них содержится некоторое количество цветных металлов. Огненно-жидкие шлаки температурой до 1800°С подают питателем 8 через канал, расположенный в стене камеры 1. Вместе с тем поступает дополнительное тепло, резко снижающее энергетические затраты и повышающего производительность камеры плавления и качество цементных клинкеров.

Концы электродов внутри камеры погружают в расплав на глубину 50 см, ниже катушки 11, подается управляемое напряжение. Перед стартом плазменного реактора в камеры загружается металлический лом. Дуга зажигается между этими камерами и проходит в цилиндрическое сквозное отверстие 18 перегородки с расположенным в нем металлическим проводником, один конец которого, соединенный с камерой, плавится вместе с заполняющим камеру металлом, а второй конец, к которому присоединяются контакты для подачи электрического напряжения, остается в твердом состоянии. Для стабилизации дугового разряда плазмообразующему газу (пару) придается вращение с образованием вихря. Вихрь должен быть таким, чтобы между электрической дугой и стенкой разрядного канала образовывался слой плазмообразующего газа (пар) с более низкой температурой и соответственно более плотный, который изолирует стенки канала и другие детали камеры. Плазмообразующий газ (пар) поступает в разрядный канал под углом к его стенке и далее образует там вихрь. За счет этого материал в камере нагревается до температуры плавления. При обжиге клинкера температура расплава достигает 2000-2100°С.

При подъеме уровня расплава выше катушки 11 подается напряжение на ее обмотку. Стенки камеры выполняются из немагнитного материала, например стали, содержащей большое количество никеля, хрома и титана. Образующееся в результате прохождения тока через катушку электромагнитное поле воздействует на расплав, который в жидком состоянии становится токопроводным. За счет этого происходит вращение (перемешивание) расплава в горизонтальной плоскости для эвакуации из-под электродов твердого сырья и перемещения его в зону горения дуги и к каналам 12 для вывода расплава вяжущих в одном направлении (стрелками показано на фиг.2) одновременно в обоих отсеках. Индуктивный ток поддерживает температуру на достигнутом (благодаря дуговому разряду) уровне. При наборе некоторой массы расплава и разогреве электродов внутри камеры выше 1000°С подают материал через полости электродов 2, 3. При этом в электроде 2 сырьевой материал пересыпается с полки на полку 5, которые нагреты до температуры, близкой к температуре электрода. При относительно медленном (по сравнению с вертикальным падением) перемещении материала и непосредственном контакте с нагретой поверхностью полок происходит передача тепла от полок к материалу и последний (предварительно подогретый), доведенный до температуры диссоциации карбонатов, попадает на поверхность расплава и расплавляется с большей скоростью, т.к. в этом случае идут уже экзотермические реакции, проходящие с выделением тепла. При этом производительность камеры плавления повышается. Тот же процесс подогрева сырьевого материала происходит в электроде 3, но в этом случае подогрев происходит при движении материала по винтовой поверхности. В результате перемешивания расплава за счет вращающегося магнитного поля, создаваемого трехфазной катушкой, происходит гомогенизация расплава, что активно способствует увеличению производительности установки и повышению качества основной продукции, например цементного клинкера. Скорость перемешивания задается скоростью изменения магнитного поля и зависит от частоты и мощности переменного тока. Скорость перемешивания регулируется в зависимости от вязкости расплава, а последняя - от его температуры. При расплавлении шихты для получения цементного клинкера, в которой содержится небольшое количество редких металлов, некоторые из них, температура плавления которых несколько выше клинкерного расплава (кроме вольфрама и молибдена), оседают в донной части 9 камеры 1 над клапанами 10 и периодически выпускаются в изложницы. Осаждение металлов идет за счет того, что их плотность минимум в два раза выше клинкерного расплава.

Пары легковозгоняемых редких металлов (например, лития) вместе с диоксидом углерода, выделяемым в результате декарбонизации карбонатных компонентов клинкерной шихты, вылетают под действием разряжения, создаваемого в канале 7, в специальные разделительные устройства, где пары оксидов металлов конденсируются, а диоксид углерода может использоваться для получения сухого льда или специальным нагнетателем снова вводится в реактор через электроды. Возгоны оксидов металлов передаются на дальнейшую переработку для получения кондиционного продукта.

Четыре боковых питателя 13 через каналы 14, расположенные в стенах камеры 1 под углом 90° на одной горизонтальной плоскости относительно друг друга в верхней части камеры над поверхностью расплава для ввода сырьевой шихты (10% от общего количества питания печи), в результате на периферии зеркала расплава образуется гарнисаж 15 в виде конусных откосов, исключающий термохимическую коррозию футеровки.

Один верхний питатель 13 для подачи сырьевого материала в вертикальную полую перегородку 17 для охлаждения последней и выхода материала через горизонтальные щелевые отверстия 19 по направляющим и создания дополнительного гарнисажа 20 в виде конусных откосов на границе зеркала расплава, предотвращающий прогары стенок перегородки 17. В полой перегородке 17 имеется отверстие 18 для дуги, расположенное над поверхностью расплава.

Клинкерный расплав периодически или непрерывно (при согласованном вводе в камеру 1 сырья) выливают в гранулятор для утилизации теплоты расплава и его грануляции. Гранулятор выполнен в виде вращающихся вокруг своей оси в противоположные стороны друг от друга водоохлаждаемых изнутри металлических цилиндров 16.

(Для снижения вязкости расплава клинкера во время периодического слива катушку 11 можно перемещать в зону канала 12.)

Остывший клинкер передают на измельчители для получения цемента.

Таким образом, предлагаемое устройство за счет высокого коэффициента использования позволяет повысить производительность, а за счет активного перемешивания и регулирования скорости охлаждения расплава - качество, разнообразие свойств готовых продуктов. Вместе с тем конструктивное выполнение реактора позволяет получать попутные продукты в виде их расплава и возгонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННЫЙ ТЕРМОДЕКАРБОНИЗАТОР РЕАКТОР-СЕПАРАТОР (ТДРС) | 2007 |

|

RU2354724C2 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ТУГОПЛАВКИХ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И ВОЗГОНОВ | 2010 |

|

RU2404272C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР-СЕПАРАТОР | 2002 |

|

RU2213792C1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАЗМЕННАЯ УСТАНОВКА | 2005 |

|

RU2305243C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЦИАЛЬНЫХ ВИДОВ КЛИНКЕРОВ И СОПУТСТВУЮЩИХ МЕТАЛЛОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2002 |

|

RU2228305C2 |

| ГРАФИТОВЫЙ СТЕРЖНЕВОЙ ПОЛЫЙ ТРУБЧАТЫЙ ЭЛЕКТРОД ПЛАЗМЕННОГО РЕАКТОРА-СЕПАРАТОРА | 2005 |

|

RU2291210C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР | 2000 |

|

RU2176277C1 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 1999 |

|

RU2179288C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1999 |

|

RU2172304C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА МАРОК ПЦ500Д0 И ПЦ400Д20 | 2004 |

|

RU2270812C2 |

Изобретение относится к электродуговым плазменным реакторам для одновременного получения расплава тугоплавких, металлических и неметаллических материалов и возгонов, преимущественно специальных видов клинкеров искусственных вяжущих, имеющих высокую степень вязкости расплава, и сопутствующих цветных металлов и может быть использовано в цементной, химической промышленности и металлургии. Плазменный реактор-сепаратор снабжен продольной полой, охлаждаемой изнутри сырьевым материалом перегородкой, разделяющей по всей длине камеру на две равные части, в полой перегородке выполнены горизонтальные щелевые отверстия для выхода материала и создания дополнительного гарнисажа в виде конусных откосов на границе зеркала расплава, также в перегородке выполнено отверстие для дуги, расположенное над поверхностью вращающегося в горизонтальной плоскости расплава для эвакуации твердого сырья из-под электродов и перемещения его в зону горения дуги. Изобретение позволяет значительно увеличить надежность работы и длительность службы электродов за счет неполного погружения их в расплав, а также стойкость перегородки за счет охлаждения сырьевым материалом и создания дополнительного гарнисажа в виде конусных откосов на границе зеркала расплава, а также увеличить производительность реактора, качество готового продукта, снизить энергозатраты и упростить конструкцию. 3 ил.

Плазменный реактор-сепаратор для одновременного получения расплава тугоплавких металлических материалов и тугоплавких неметаллических материалов и возгонов, содержащий камеру с цилиндрическим корпусом, стержневые полые электроды, проходящие в камеру сквозь верхнюю ее герметичную крышку, теплообменные элементы в виде наклонных пересыпных полок и шнека, задерживающие падение сырьевого материала и вмонтированные в полости электродов, канал для эвакуации отходящих газов и возгонов, расположенный в герметичной крышке, отверстия для вывода расплава тугоплавких металлических материалов в донной части камеры, верхнюю и нижнюю электромагнитные катушки, охватывающие камеру и расположенные одна над другой по ее высоте, причем верхняя катушка соединена с приводом для ее перемещения относительно продольного и поперечного сечений цилиндрического корпуса камеры, канал для вывода расплава тугоплавких неметаллических материалов, расположенный между отверстием для вывода расплава тугоплавких металлических материалов и нижней катушкой, ролики и кольцо, причем кольцо выполнено с переменной высотой относительно его нижней поверхности с образованием на его верхней поверхности копирной дорожки, контактирующей с нижней плоскостью верхней катушки посредством роликов, а нижняя поверхность кольца оперта на ряд роликов, один из которых является ведущим и соединен с приводом верхней катушки, обеспечивающим кольцу вращательное движение относительно нее, четыре боковых питателя с каналами для ввода части сухого сырьевого материала и создания гарнисажа на футеровке в виде конусных откосов на границе зеркала расплава, при этом каналы расположены под углом 90° на одной горизонтальной плоскости относительно друг друга в верхней части камеры над поверхностью расплава, гранулятор для охлаждения и грануляции расплава тугоплавких неметаллических материалов, выполненный в виде водоохлаждаемых изнутри металлических цилиндров, вращающихся вокруг своей оси в противоположные стороны относительно друг друга, отличающийся тем, что он снабжен продольной, полой, охлаждаемой изнутри сырьевым материалом перегородкой, разделяющей по всей высоте камеру на две равные части и проходящей между погруженными в расплав стержневыми полыми электродами, при этом в перегородке выполнены горизонтальные щелевые отверстия для выхода материала и создания дополнительного гарнисажа в виде конусных откосов на границе зеркала расплава и отверстие для дуги, расположенное над поверхностью вращающегося в горизонтальной плоскости расплава для эвакуации твердого сырья из-под электродов и перемещения его в зону горения дуги.

| ПЛАЗМЕННЫЙ РЕАКТОР-СЕПАРАТОР | 2002 |

|

RU2213792C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР | 2000 |

|

RU2176277C1 |

| Многофазный плазменный реактор | 1975 |

|

SU537459A1 |

| СРЕДСТВО ДЛЯ БОРЬБЫ С ЗАБОЛЕВАНИЯМИ ПЧЕЛ | 2002 |

|

RU2222190C2 |

Авторы

Даты

2006-06-10—Публикация

2004-11-11—Подача