Изобретение относится к электродуговым плазменным реакторам-сепараторам для одновременного получения тугоплавких металлических и неметаллических материалов и возгонов, преимущественно специальных видов клинкеров искусственных вяжущих, имеющих высокую степень вязкости расплава и сопутствующих цветных металлов, и может быть использовано в цементной, химической промышленности и металлургии.

Изобретение позволяет значительно снизить энергозатраты за счет сушки и подогрева сырьевой смеси, используя для этого тепло клинкера и самого реактора, максимально увеличить эффективность работы всего оборудования, резко повысить производительность реактора-сепаратора и качество плавленых клинкеров, исключить цикличность работы.

Предлагаемое изобретение относится к устройствам для одновременного получения тугоплавких металлических и неметаллических материалов и возгонов, преимущественно специальных видов клинкеров искусственных вяжущих, например цементного клинкера, имеющих высокую степень вязкости расплава и сопутствующих сплавов металлов, и может быть использовано в цементной промышленности.

Известно устройство для плавления материала, преимущественно цементного клинкера, содержащее камеру, цельные горизонтальные стержневые электроды, отверстия для ввода отходов и пара, отверстие для вывода отходящих газов. Патент РФ №157060 С2, Н05В 7/00 от 15.12.1998 г.

Недостатками указанного устройства являются низкий ресурс плазмотрона (эрозия электродов), низкая производительность агрегата при использовании промышленных отходов, цикличность работы и большой расход энергоресурсов.

Известен плазменный реактор для плавления материала, преимущественно цементного клинкера, включающий цилиндрическую камеру, полые стержневые электроды, проходящие в камеру сквозь верхнюю ее крышку, отверстия для ввода реагентов в своде камеры и вывода в поде, две электромагнитные катушки, охватывающие камеру и расположенные одна над другой по ее высоте. Патент №2213792, С22В 9/22, F27B 14/04 от 10.10.2003 г.

Недостатками указанного способа являются быстрый износ электродов и необходимость остановки агрегата на их замену.

Известен плазменный реактор для плавления материала, преимущественно цементного клинкера, включающий водоохлаждаемую цилиндрическую камеру, стержневые полые графитовые электроды, проходящие в камеру сквозь верхнюю крышку, четыре боковых питателя и один верхний питатель для ввода сырьевой шихты, электромагнитную катушку, продольную, полую, охлаждаемую изнутри сырьевым материалом, перегородку, которая разделяет камеру на две равные части и имеет горизонтальные щелевые отверстия для выхода материала и создания дополнительного гарнисажа и отверстие для дуги, расположенное над поверхностью вращающегося в горизонтальной плоскости расплава для эвакуации твердого сырья из-под электродов и перемещения его в зону горения дуги, отверстия для вывода готового материала. Патент №2277598, С22В 9/22, F27B 14/04 от 11.11.2004 г.

Недостатком данного изобретения является низкая надежность перегородки.

Наиболее близким по технической сущности и достигаемому результату является плазменный термодекарбонизатор реактор-сепаратор для одновременного получения расплава тугоплавких неметаллических материалов и металлических материалов и возгонов, содержащий цилиндрическую камеру, стержневые полые электроды, канал для эвакуации отходящих газов и возгонов, электромагнитную катушку, боковые питатели с каналами для ввода части подогретого сырьевого материала и/или создания гарнисажа на футеровке в виде конусных откосов на границе зеркала расплава, гранулятор для охлаждения и грануляции расплава тугоплавких неметаллических материалов с получением клинкера, теплообменные устройства первой и второй стадии для передачи и возврата тепла в процесс производства. Патент RU 2354724 С2 от 16.01.2007 г.

Недостатками данного изобретения являются технологические трудности охлаждаемого клинкера и подогреваемого сырья на первой стадии теплообмена, а также снижение в связи с этим качества получаемого готового клинкера.

В основу настоящего изобретения положена задача исключения потерь тепла в окружающую среду, максимального использования энергии экзотермических реакций, минимального потребления энергоресурсов, необходимых для клинкерообразования, значительного повышения производительности устройства для одновременного получения тугоплавких металлических и неметаллических материалов и возгонов и качества цементных клинкеров.

Согласно предлагаемому изобретению задача решается тем, что устройство для одновременного получения расплава тугоплавких металлических и неметаллических материалов и возгонов содержит канал для подачи огненно-жидких шлаков, расположенный в верхней крышке камеры реактора, канал для эвакуации отходящих газов и возгонов, электромагнитную катушку, создающую вращение расплава в горизонтальной плоскости для эвакуации сырья из-под электродов и перемещения его в зону горения дуги, боковые питатели с каналами для ввода части подогретого сырьевого материала и/или создания гарнисажа на футеровке в виде конусных откосов на границе зеркала расплава, канал для вывода расплавов тугоплавких неметаллических материалов, расположенный в боковой стенке на расстоянии 1/3 высоты от свода камеры, также содержит гранулятор для охлаждения и грануляции расплава тугоплавких неметаллических материалов, отверстия для вывода расплавов сопутствующих металлических материалов, расположенные в донной части камеры, три теплообменных устройства первой, второй и третьей стадии для передачи и возврата тепла в процесс производства, причем теплообменное устройство первой стадии выполнено в виде двухкамерного барабанного смесителя для одновременной сушки и нагрева сырьевой шихты до t 100-110°C горячим клинкером, поступающим с гранулятора, и дальнейшей передачи нагретой шихты в теплообменное устройство второй стадии, а теплообменное устройство второй стадии выполнено в виде полого корпуса, охватывающего цилиндрическую камеру реактора и нагревающего сырьевую шихту до t 360-400°С, теплообменное устройство третьей стадии выполнено в виде полого графитового электрода, во внутреннем канале которого имеются наклонные пересыпные полки или транспортирующий шнек, температура сырьевой смеси на этой стадии повышается до 800-900°С, а также дополнительные малые электроды, погруженные в расплав и установленные в боковых стенках цилиндрической камеры на расстоянии 3/4 от свода камеры.

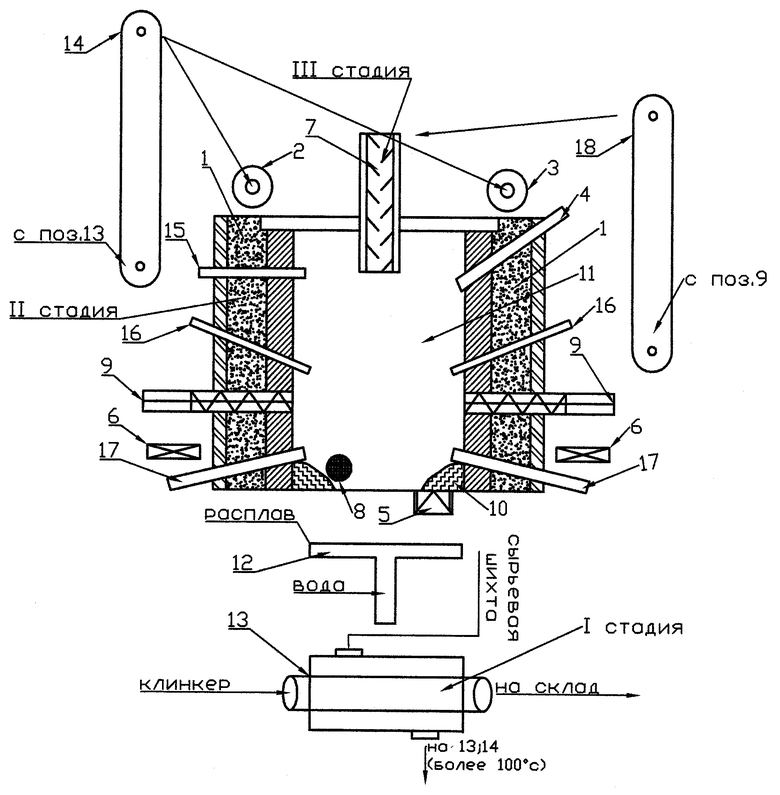

Устройство для одновременного получения тугоплавких металлических и неметаллических материалов и возгонов включает теплообменник 1 второй стадии, являющийся цилиндрической камерой вокруг корпуса реактора и состоящий из внутренней несущей части, внешней части футерованного корпуса и заполнителя (сырьевая шихта) полости, которая при непрерывной работе питателей 2 и 3 движется с верхней части корпуса в нижнюю. Теплообменник 1 второй стадии охватывает цилиндрическую камеру вокруг наружного корпуса реактора непрерывного действия для передачи тепла от корпуса реактора с температурой 360-400°С сырьевой шихте, канал 4 для эвакуации отходящих газов и возгонов, отверстия 5 в донной части для вывода расплавов металлических материалов из камеры, электромагнитную катушку 6, создающую вращение расплава в горизонтальной плоскости для эвакуации сырья из-под теплообменника третьей стадии плазмотрона-термодекарбонизатора 7 с транспортирующим шнеком, через который подается плазмообразующий и транспортирующий газ (аргон, азот, углекислый газ) и перемещения его в зону горения дуги, в котором температура сырьевой шихты возрастает до 800-900°С, при этом сырьевая шихта при прохождении из плазмотрона-термодекарбонизатора, попадая в расплав плазмы, проходит стадию термоудара, канал 8 для вывода более легкого вяжущего вещества (тугоплавких неметаллических материалов), семь боковых питателей 9 (1', 2', 3', 4', 5', 6', 7') с каналами для ввода части подогретой сырьевой шихты, в полости теплообменника 1 второй стадии, сырьевой шихты в зону горения реактора и создания гарнисажа 10 на футеровке в виде конусных откосов на границе зеркала расплава и при необходимости, при реверсе питателей, подаче подогретого материала через плазмотрон-термодекарбонизатор в камеру реактора 11. Гранулятор расплава клинкера смонтирован под реактором для охлаждения и грануляции расплава тугоплавких неметаллических материалов, выполненного в виде вращающейся тарелки 12, охлаждаемой изнутри, вращающийся барабанный смеситель 13, являющийся теплообменником первой стадии, для транспортирования и передачи тепла от предварительно гранулированного клинкера с температурой 1000-1200°С сырьевой шихте с одновременной сушкой и нагреванием сырьевой шихты до температуры выше 100°С, которая подается через питатель 14 в полость теплообменника 1 второй стадии, огненно-жидкие шлаки температурой свыше 1800°С подают питателем через графитовый канал 15, расположенный в верхней крышке камеры, проходят две штанги 16, при помощи которых происходит пуск реактора, дополнительные малые электроды 17 выполняют функцию основных электродов на момент замены последних.

Устройство для одновременного получения тугоплавких металлических и неметаллических материалов и возгонов работает следующим образом.

Питание реактора производят через теплообменник третьей стадии плазмотрона-термодекарбонизатора 7 сырьевой шихтой, подогретой до 360-400°С. Подогрев сырьевой шихты первоначально осуществляется в теплообменнике первой стадии, представляющем собой двухкамерный барабанный смеситель непрерывного действия 13, содержащий обечайку с загрузочным и разгрузочным отверстиями для нагревания сырьевой шихты и одновременного охлаждения клинкера и служащий для передачи тепла от клинкера с температурой 1000-1200°С сырьевой шихте с температурой 5-20°С, шихта при этом нагревается до 100-110°С. Клинкер же получают в реакторе из клинкерного расплава, который выливают на гранулятор 12 для утилизации теплоты и его грануляции. Гранулятор 12 выполнен в виде вращающейся водоохлаждаемой изнутри тарелки, при попадании на которую полученный клинкер при помощи центробежной силы отбрасывается на стационарные плиты, при этом происходит его дробление. Затем отобранная подогретая до 100-110°С шихта непрерывно подается питателем 14 в полость цилиндрической камеры вокруг корпуса реактора, который служит теплообменником 1 второй стадии. Сырьевая шихта поступает в полый корпус через питатели 2 и 3, охлаждает стенки реактора, сама при этом нагревается до 360-400°С и боковыми питателями 9 (1', 2', 3', 4', 5', 6', 7') вводится по каналам, расположенным в стенках корпуса под углом 90° на одной горизонтальной плоскости относительно друг друга, в реактор на поверхность расплава для создания гарнисажной футеровки из самого материала на границе зеркала расплава, в результате чего образуется гарнисаж 10 в виде конусных откосов на зеркале расплава, тем самым исключается термохимическая коррозия футеровки. При реверсе питателей 9 (1', 2', 3', 4', 5', 6', 7') сырьевая шихта, нагретая до 360-400°С с помощью питателя 18, через плазмотрон-термодекарбонизатор 7 подается в камеру реактора, при этом температура шихты доходит до 800°С. Вводимая подогретая до 800-900°С сырьевая шихта содержит в расчетном количестве химические соединения, обеспечивающие при их плавлении получение искусственных вяжущих, например, цементного клинкера.

При применении в качестве сырья отходов, например, химических производств, а также отходов металлургических производств в виде огненно-жидких шлаков в них содержится некоторое количество цветных металлов. Огненно-жидкие шлаки температурой свыше 1800°С подают питателем через графитовый канал 15, расположенный в стенке камеры реактора. Вместе с тем поступает дополнительное тепло, резко снижающее энергетические затраты и повышающее производительность реактора и качество цементных клинкеров.

При подъеме расплава выше катушки 6 подается напряжение на ее обмотку. Стенки камеры выполняются из немагнитного материала. Образующееся в результате прохождения тока через катушку электромагнитное поле воздействует на расплав, который в жидком состоянии становится токопроводным. За счет этого происходит вращение расплава в горизонтальной плоскости для эвакуации из-под плазмотрона-термодекарбонизатора твердого сырья и перемещения его в одном направлении в зону горения дуги и к каналу 8 для вывода более легкого вяжущего вещества (тугоплавких неметаллических материалов). В результате перемешивания расплава за счет вращающегося магнитного поля, создаваемого трехфазной катушкой, происходит гомогенизация расплава. Скорость перемешивания задается изменением частоты переменного тока и регулируется в зависимости от вязкости расплава, а последняя от его температуры. При расплавлении шихты для получения цементного клинкера, в которой содержится небольшое количество редких металлов, некоторые из них, температура плавления которых несколько выше клинкерного расплава (кроме вольфрама и молибдена), оседают в донной части камеры над отверстиями 5 и периодически выпускаются в изложницы. Осаждение металлов идет за счет того, что их плотность минимум в два раза выше клинкерного расплава.

Пары легковозгоняемых редких металлов (например, лития) вместе с диоксидом углерода, выделяемым в результате декарбонизации карбонатных компонентов клинкерной шихты, эвакуируются под действием разряжения, создаваемого в канале 4, в специальные разделительные устройства, где пары оксидов металлов конденсируются, а диоксид углерода может использоваться для получения сухого льда. Возгоны оксидов металлов передаются на дальнейшую переработку для получения кондиционного продукта. Таким образом, предлагаемое устройство за счет компактности, использования непрерывного процесса производства, подогрева движущейся в полости корпуса сырьевой шихты и охлаждения при этом стенок реактора, охлаждения клинкера этой же сырьевой шихтой позволяет свести к минимуму энергозатраты, значительно увеличить производительность реактора, а также улучшить качество клинкера и наряду с этим позволяет получать попутные продукты в виде их расплава и возгонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННЫЙ ТЕРМОДЕКАРБОНИЗАТОР РЕАКТОР-СЕПАРАТОР (ТДРС) | 2007 |

|

RU2354724C2 |

| ПЛАЗМЕННЫЙ РЕАКТОР-СЕПАРАТОР | 2004 |

|

RU2277598C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР-СЕПАРАТОР | 2002 |

|

RU2213792C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЦИАЛЬНЫХ ВИДОВ КЛИНКЕРОВ И СОПУТСТВУЮЩИХ МЕТАЛЛОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2002 |

|

RU2228305C2 |

| ПЛАЗМЕННЫЙ РЕАКТОР | 2000 |

|

RU2176277C1 |

| ЭЛЕКТРОДУГОВАЯ ПЛАЗМЕННАЯ УСТАНОВКА | 2005 |

|

RU2305243C1 |

| ГРАФИТОВЫЙ СТЕРЖНЕВОЙ ПОЛЫЙ ТРУБЧАТЫЙ ЭЛЕКТРОД ПЛАЗМЕННОГО РЕАКТОРА-СЕПАРАТОРА | 2005 |

|

RU2291210C1 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 1999 |

|

RU2179288C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1999 |

|

RU2172304C2 |

| СУЛЬФОАЛЮМИНАТНЫЙ КЛИНКЕР НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ, ПОЛУЧЕННЫЙ ПЛАВЛЕНЫМ МЕТОДОМ | 2010 |

|

RU2442759C2 |

Изобретение относится к устройству для одновременного получения тугоплавких металлических и неметаллических материалов и возгонов. Устройство содержит реактор-сепаратор, боковые питатели с каналами, гранулятор и теплообменные устройства первой, второй и третьей стадии. При этом реактор-сепаратор выполнен в виде цилиндрической камеры со стержневым полым электродом с теплообменными элементами, каналом для эвакуации отходящих газов и возгонов и электромагнитной катушкой. Теплообменное устройство первой стадии выполнено в виде барабанного смесителя для одновременной сушки и нагрева сырьевой шихты до температуры выше 100°С горячим клинкером, поступающим с гранулятора. Теплообменное устройство второй стадии для передачи нагретой сырьевой шихты выполнено в виде полого корпуса, охватывающего цилиндрическую камеру реактора. А теплообменное устройство третьей стадии выполнено в виде плазмотрона-термодекарбонизатора, оборудованного пересыпными полками или транспортирующим шнеком для прохождения сырьевой шихты при подаче плазмообразующего газа. Технический результат заключается в исключении потерь тепла в окружающую среду, максимальном использовании энергии экзотермических реакций, минимальном потреблении энергоресурсов, необходимых для клинкерообразования, значительном повышении производительности реактора и качества цементных клинкеров. 1 ил.

Устройство для одновременного получения тугоплавких металлических и неметаллических материалов и возгонов, содержащее реактор-сепаратор, выполненный в виде цилиндрической камеры со стержневым полым электродом с теплообменными элементами, каналом для эвакуации отходящих газов и возгонов и электромагнитной катушкой для создания вращения расплава в горизонтальной плоскости для эвакуации сырья из-под электрода и перемещения его в зону горения дуги, боковые питатели с каналами для ввода части подогретого сырьевого материала и/или создания гарнисажа на футеровке в виде конусных откосов на границе зеркала расплава, выполненные в донной части камеры каналы для вывода расплавов тугоплавких неметаллических и металлических материалов, гранулятор для охлаждения и грануляции расплава тугоплавких неметаллических материалов с получением клинкера, теплообменное устройство первой стадии для одновременной сушки и нагрева сырьевой шихты до температуры выше 100°С горячим клинкером, поступающим с гранулятора, теплообменное устройство второй стадии для дальнейшей передачи нагретой сырьевой шихты и выполненное в виде полого корпуса, охватывающего цилиндрическую камеру реактора, отличающееся тем, что оно дополнительно содержит теплообменное устройство третьей стадии, выполненное в виде плазмотрона-термодекарбонизатора, оборудованного пересыпными полками или транспортирующим шнеком для прохождения сырьевой шихты при подаче плазмообразующего газа для ускоренной декарбонизации и максимального теплообмена между электрической дугой и сырьевой шихтой, температура которой доходит до 800-900°С, а теплообменное устройство первой стадии выполнено в виде барабанного смесителя.

| ПЛАЗМЕННЫЙ ТЕРМОДЕКАРБОНИЗАТОР РЕАКТОР-СЕПАРАТОР (ТДРС) | 2007 |

|

RU2354724C2 |

| ПЛАЗМЕННЫЙ РЕАКТОР-СЕПАРАТОР | 2002 |

|

RU2213792C1 |

| Многофазный плазменный реактор | 1975 |

|

SU537459A1 |

| СРЕДСТВО ДЛЯ БОРЬБЫ С ЗАБОЛЕВАНИЯМИ ПЧЕЛ | 2002 |

|

RU2222190C2 |

| US 4745338 A, 17.05.1988. | |||

Авторы

Даты

2010-11-20—Публикация

2010-02-01—Подача