Изобретение относится к устройствам для очистки бурового раствора и может быть использовано при строительстве нефтяных и газовых скважин.

Известно вибросито по А.С. СССР 848084, В 07 В 1/40, Е 21 В 21/00, включающее станину, раму, установленную с помощью амортизаторов на станину и снабженную вибратором, два последовательно расположенных ситовых полотна, закрепленных на раме, причем разгрузочный конец первого ситового полотна расположен над загрузочным концом второго полотна, установленного наклонно в сторону разгрузки материалов под углом 5°, первое ситовое полотно установлено наклонно в сторону загрузки материалов с возможностью изменения угла наклона от 0° до 10°, при этом рама снабжена механизмом регулировки угла наклона первого ситового полотна.

Известно сито вибрационное с линейными колебаниями СВ1ЛМ, которое имеет подобное устройство и применяется в РФ в массовом порядке. Это сито производится в настоящее время ОАО «Краснодарский завод «Нефтемаш» и другими производителями по ТУ 39-0147001-145-96 (см. также Каталог продукции НПО « Техойл», М., 2003 г.). В соответствии с требованиями указанного ТУ сито СВ1ЛМ обеспечивает амплитуду колебаний рамы вибрирующей, равную 2 мм, при частоте колебаний рамы около 23 Гц.

Известно вибросито двойного действия Mongoose компании Swaco, содержащее станину, раму, установленную с помощью амортизаторов на станину и снабженную двумя вибраторами, закрепленные на раме ситовые полотна, механизм изменения угла наклона рамы, подающий желоб, при этом основной вибратор направленных колебаний состоит из двух вибраторов круговых колебаний, а дополнительный вибратор представляет собой вибратор круговых колебаний и выполнен с возможностью включения во время перегрузки вибросита, вибраторы установлены на балке, прикрепленной к боковинам рамы (см. Mongoose Shaker. Dual - Motion Shaker. Swaco, A Division of M - I L.L.C., A Smith/ Schlumberger Company, Houston, Texas, 2001).

Известно вибросито Flo - Line Cleaner 2000 фирмы Derrick, оснащенное вибраторами повышенной мощности (вибраторы Super G со встроенной системой смазки), что позволило поднять виброускорение рамы до 7,3 G (G - ускорение свободного падения, G=9,81 м/с2). Благодаря этому данное вибросито является в настоящее время самым мощным по пропускной способности (см. проспект « Вибросито Flo - Line Cleaner 2000 ». Derrick Equipment Company, Oiltools (Europe) Limited, 2000).

В качестве прототипа выбрано вибросито по патенту RU 2186635, В 07 В 1/40, включающее станину, раму, установленную с помощью амортизаторов и снабженную вибратором, два последовательно закрепленных на раме ситовых полотна, первое из которых установлено с возможностью изменения угла наклона от 0° до 10°, а его разгрузочный конец расположен над загрузочным концом второго ситового полотна, при этом сито оснащено верхним ярусом, состоящим из жесткого рамочного сита с предварительно натянутым ситовым полотном, и выполнено с возможностью регулировки рамы на угол наклона от -2° до +10°

Общим недостатком указанных аналогов и прототипа является то, что они работают в режиме вынужденных колебаний в области частот, далекой от резонанса. Вследствие этого колеблющиеся рамы указанных устройств подвергаются воздействию вынуждающей силы, которая многократно превышает значение вынуждающей силы, требующейся при работе в режиме поддержания резонансных колебаний. Это приводит к значительному повышению мощности вибраторов, массы рамы, получению при использовании серийно выпускаемых вибраторов низких значений виброускорения рамы, - главного вибрационного параметра сита, определяющего его пропускную способность, эффективность очистки бурового раствора и осушки отделенного шлама. Кроме того, важным недостатком указанных устройств является отсутствие возможности регулирования виброускорения рамы без остановки сита и разборки узлов вибраторов для перестановки дебалансов.

Задачами изобретения являются: повышение виброускорения рамы без увеличения мощности вибратора с возможностью ручного регулирования колебаний рамы непосредственно во время работы вибросита и автоматического поддержания заданных колебаний рамы.

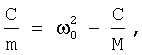

Решение указанных задач достигается тем, что вибросито резонансное содержит станину, раму, установленную с помощью амортизаторов и снабженную вибратором, закрепленные на раме ситовые полотна, устройство изменения угла наклона рамы, подающий желоб, при этом вибратор установлен на балке, прикрепленной с двух сторон к боковинам рамы, к балке прикреплены симметрично относительно оси балки упругие элементы одинаковой длины, выполненные в форме пластин или стержней, на концах упругих элементов закреплены грузы одинаковой массы, причем суммарная жесткость С упругих элементов и суммарная масса m грузов выбраны по формуле

где C - суммарная жесткость упругих элементов в Н/м;

m - суммарная масса грузов в кг;

ω0 - расчетная угловая частота колебаний рамы, в области которой настраивают рабочие колебания рамы, в рад/с;

M - масса рамы в кг;

упругие элементы прикреплены к балке таким образом, что направления резонансных колебаний грузов совпадают с направлением колебаний, возбуждаемых вибратором, грузы или детали крепления грузов к упругим элементам выполнены с возможностью закрепления дополнительных регулировочных грузов, вибратор подключен к сети питания энергией через устройство управления, выполненное с возможностью изменения угловой частоты колебаний, возбуждаемых вибратором, на раме установлен датчик колебаний, соединенный с устройством управления, при этом устройство управления выполнено с возможностью работы в двух режимах: режиме ручной настройки колебаний рамы и режиме автоматического поддержания заданных колебаний рамы.

Применение предложенной совокупности существенных признаков в вибросите резонансном позволяет получить новый технический результат: повысить виброускорение рамы без увеличения мощности вибратора, а также осуществлять ручное регулирование колебаний рамы непосредственно во время работы вибросита и автоматическое поддержание заданных колебаний рамы. Высокая эффективность резонансного усиления механических колебаний известна (см. стр.5 в книге: Автоматизация резонансных вибромашин. Обзор. Авторы: И.И.Быховский и С.И.Попов. ЦНИИинформации и технико-экономич. исследований по строительному, дорожному и коммунальному машиностроению. М., 1972). Однако неизвестно использование этого эффекта в конструкциях вибросит в заявленной совокупности существенных признаков. Приведенная выше формула для определения суммарной жесткости упругих элементов и суммарной массы грузов получена путем общеизвестных преобразований формулы для собственной частоты двухмассовой колебательной системы, соответствующей рабочему резонансному режиму (см. стр.35-36 в книге Автоматизация резонансных вибромашин. Обзор. Авторы: И.И.Быховский и С.И.Попов. ЦНИИинформации и технико-экономич. исследований по строительному, дорожному и коммунальному машиностроению. М., 1972).

Анализ уровня техники в области вибрационных устройств для очистки растворов показал, что предложенная в вибросите резонансном совокупность существенных признаков является новой, явным образом не следует из уровня техники и, таким образом, предлагаемое изобретение является новым и имеет изобретательский уровень.

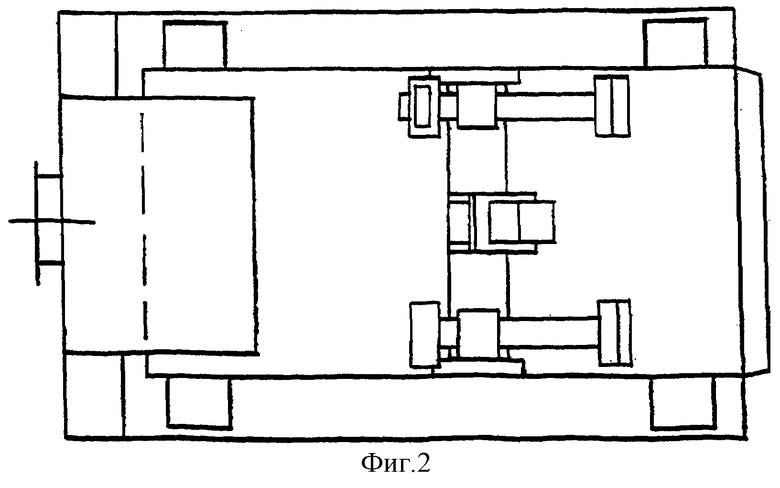

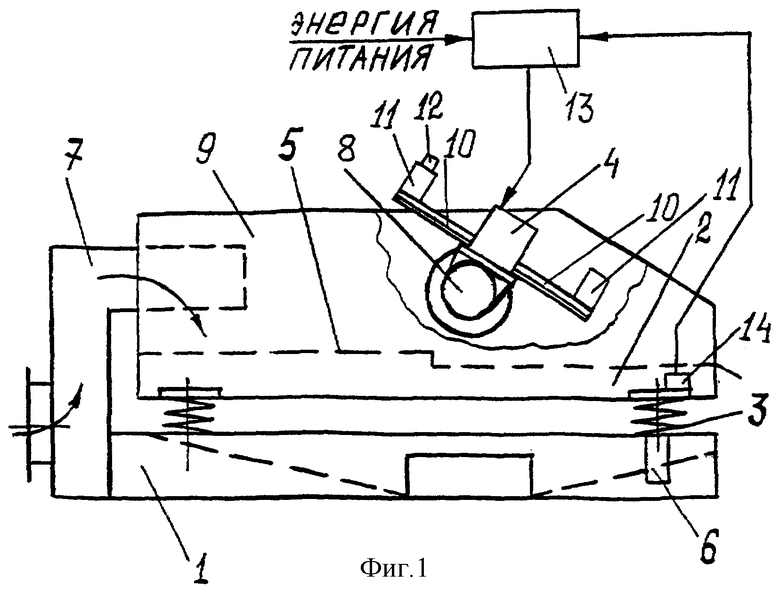

Сущность изобретения поясняется чертежами 1 и 2. Вибросито резонансное содержит станину 1, раму 2, которая установлена на станине с помощью амортизаторов 3 и снабжена вибратором 4. На раме закреплены ситовые полотна 5. На станине установлены устройство изменения угла наклона рамы 6 и подающий желоб 7. Балка 8 прикреплена с двух сторон к боковинам 9 рамы. К балке прикреплены упругие элементы 10. На концах упругих элементов закреплены грузы 11 одинаковой массы. К одному из грузов (при наличии двух грузов) или к деталям его крепления прикреплен дополнительный регулировочный груз 12. Суммарная жесткость упругих элементов и суммарная масса грузов выбраны по приведенной выше формуле. Вибратор подключен к сети питания энергией через устройство управления 13. На раме установлен датчик колебаний 14, сигнал которого поступает в устройство управления.

Вибросито резонансное работает следующим образом. При подаче энергии питания к вибратору 4 он возбуждает вынужденные колебания рамы 2. С помощью устройства управления 13 настраивают угловую частоту колебаний, возбуждаемых вибратором 4, на заведомо меньшее значение, чем расчетная угловая частота ω0 колебаний рамы. Частота ω0 совпадает с частотой собственных колебаний колебательной системы «масса рамы 2 - суммарная жесткость упругих элементов 10 - суммарная масса грузов 11». Увеличивают угловую частоту колебаний, возбуждаемых вибратором 4, до заметного увеличения амплитуды резонансных колебаний грузов 11 и рамы 2. При этом определяют, какой из грузов (при наличии двух и более грузов) совершает колебания меньшей амплитуды. К этому грузу прикрепляют дополнительный регулировочный груз 12, массу которого подбирают таким образом, чтобы амплитуды резонансных колебаний всех грузов были одинаковыми.

На этом заканчивается подготовка вибросита резонансного к работе. При работе вибросита с помощью устройства управления 13 в режиме ручной настройки изменяют угловую частоту колебаний, возбуждаемых вибратором 4, в области частот восходящей части резонансной кривой при подходе к частоте ω0, настраивают требуемый режим колебаний в соответствии с особенностями бурового раствора, поступающего на ситовые полотна 5. После этого устройство управления переводят в режим автоматического поддержания заданных колебаний. При этом датчик колебаний 14 измеряет фактические колебания рамы, сигнал датчика обрабатывает устройство управления и выдает управляющий сигнал для соответствующего изменения угловой частоты колебаний, возбуждаемых вибратором. Благодаря наличию обратной связи обеспечивается поддержание заданных колебаний рамы. Изменение настроенного режима колебаний осуществляют непосредственно во время работы вибросита с помощью устройства управления 13 в режиме ручной настройки путем изменения угловой частоты колебаний, возбуждаемых вибратором 4, в области частот восходящей части резонансной кривой.

Данное вибросито резонансное позволяет повысить в сравнении с известными решениями виброускорение рамы без увеличения мощности вибратора за счет использования эффекта резонансного усиления колебаний, а также обеспечивает возможность регулирования колебаний рамы непосредственно во время работы вибросита и автоматическое поддержание заданных колебаний рамы.

Примеры практической апробации предложенного технического решения.

Пример 1. Определим величину вынуждающей силы, которую необходимо приложить к раме для получения колебаний с виброускорением, превосходящим достигнутый уровень в современных виброситах (7,3 G в вибросите фирмы Derrick). Примем для перспективных разработок с учетом возможного совершенствования ситовых полотен виброускорение рамы 10 G=10·9,81 м/с2. Применительно к этой задаче сравним данные для вибросита СВ1ЛМ (при условной его модернизации) и для вибросита резонансного.

Измерение виброускорения рамы на вибросите СВ1ЛМ показало, что виброускорение в разных точках измерения изменяется от 3,7 до 4,2 G. Такое виброускорение рамы создают два вибратора мощностью по 1,5 кВт каждый. Суммарная синхронная вынуждающая сила вибраторов составляет 2×25=50 кН (см. указанное выше ТУ 39-0147001-145-96, а также Руководство по эксплуатации на вибратор электромеханический взрывозащищенный ЭВВ - 25.0-1500 У2. ОАО «Ярославский завод «Красный маяк». Ярославль, 2003). Для условной модернизации вибросита СВ1ЛМ примем (в запас преимуществ вибросита резонансного) следующие допущения: а) повышение виброускорения рамы вибросита СВ1ЛМ будет осуществлено за счет применения более совершенного вибратора, который будет развивать большую вынуждающую силу без увеличения массы вибратора; б) прочность рамы при повышении динамических нагрузок будет обеспечена без увеличения массы рамы за счет применения более рациональных конструкторских решений. Эти допущения позволяют оставить в расчетах полную массу рамы сита СВ1ЛМ без изменений (М=1030 кг), включая массу собственно рамы (590 кг), балки для крепления мотор-вибраторов (190 кг) и двух мотор-вибраторов (2×125=250 кг). Величину вынуждающей силы Р определим по общеизвестной формуле: Р=M·10G=1030 кг·10·9,81 м/с2=101043 Н≈101 кН. Таким образом, для повышения виброускорения рамы на вибросите СВ1ЛМ от 4,2 G до 10 G требуется увеличить вынуждающую силу с 50 кН до 101 кН, т.е. в 2 раза. Такое значительное увеличение вынуждающей силы не может обеспечить даже самый мощный мотор-вибратор из числа выпускаемых специализированным предприятием по выпуску мотор-вибраторов - ОАО «Ярославский завод «Красный маяк». Максимальное значение вынуждающей силы, развиваемой вибраторами этого завода, составляет 40 кН (см. стр.6 в книге: Каталог продукции ОАО «ОАО «Ярославский завод «Красный маяк», Ярославль, 2001).

Заявляемое техническое решение было апробировано путем доработки вибросита СВ1ЛМ. Данные вибросита резонансного: полная масса рамы М=950 кг, в том числе масса собственно рамы после ужесточения ее конструкции (700 кг), масса балки (150 кг), масса неподвижных частей упругих элементов (50 кг), масса двух вибраторов (2×25=50 кг). Суммарная масса грузов с учетом приведения колеблющейся распределенной массы упругих элементов (m=130 кг). С учетом этой массы, а также массы рамы была выбрана суммарная жесткость упругих элементов для работы на двух частотах:

а) на частоте 35 Гц: С=545·104 Н/ м;

б) на частоте 60 Гц:С=1600·104 Н/м.

При работе на первой частоте применяли два вибратора с электродвигателями мощностью по 0,37 кВт каждый. Максимальная вынуждающая синхронная сила вибраторов составляла 24 кН. При работе на второй частоте применяли два вибратора с электродвигателями мощностью по 0,55 кВт каждый. Максимальная вынуждающая синхронная сила составляла 32 кН.

Эксперименты показали, что несмотря на то, что в заявляемом техническом решении применялись вибраторы меньшей мощности, которые создавали вынуждающие силы значительно меньшей величины, чем в сите СВ1ЛМ, виброускорение рамы повысилось до 10 G. Достижение таких значений виброускорения повышает пропускную способность вибросита, а также открывает возможность применения сеток с меньшей ячейкой, что повысит качество очистки бурового раствора.

Пример 2. Экспериментально подтверждено, что при изменении в режиме ручной настройки с помощью устройства управления частоты колебаний, возбуждаемых вибратором, в области частот восходящей части резонансной кривой обеспечивается плавная регулировка величины виброускорения рамы. Это открывает возможность повышения срока службы ситовых полотен. Практика эксплуатации известных вибросит показала, что рекламируемая заводами-изготовителями вибросит возможность регулирования колебаний путем изменения положения дебалансов на вибраторах реально не используется. Причина заключается в том, что для выполнения такой операции необходима остановка на достаточно продолжительное время процесса очистки бурового раствора. Поэтому часто вибросита эксплуатируются в режиме настройки на максимальное виброускорение без учета фактора изменения свойств бурового раствора, что уменьшает ресурс ситовых полотен.

Пример 3. Экспериментально проверена эффективность системы автоматического поддержания заданных колебаний рамы. В качестве датчика колебаний использовали пьезокерамический датчик детонации, применяемый на современных двигателях автозавода ВАЗ. Датчик измеряет непосредственно виброускорение и отличается надежностью работы в условиях значительных динамических воздействий. Возможно также (при соответствующих изменениях в электронной схеме устройства управления) применение индуктивного датчика, применяемого на этих же двигателях. Установлено, что в режиме автоматического поддержания заданных колебаний устройство управления в совокупности с датчиком поддерживает виброускорение рамы в пределах от -10% до +10% при имитации процесса поступления бурового раствора на ситовые полотна от 0 до 50 кг (что полностью перекрывает реальные варианты при работе вибросита). Полученная точность поддержания заданных колебаний рамы удовлетворяет требованиям очистки бурового раствора. Кроме того, наличие системы автоматического поддержания заданных колебаний стабилизирует колебания рамы и при отклонениях параметров колебательной системы вибросита (например, при незначительном изменении жесткости упругих элементов или коэффициента затухания колебаний, что может иметь место при прогреве упругих элементов).

Изложенные примеры показывают, что предлагаемое изобретение промышленно применимо.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОСИТО РЕЗОНАНСНОЕ | 2004 |

|

RU2277977C1 |

| ВИБРОСИТО РЕЗОНАНСНОЕ | 2004 |

|

RU2288786C2 |

| РЕЗОНАНСНОЕ СИТО | 2004 |

|

RU2268784C1 |

| ВИБРОСИТО | 2004 |

|

RU2268782C1 |

| ВИБРОСИТО РЕЗОНАНСНОЕ ДЛЯ ОЧИСТКИ БУРОВОГО РАСТВОРА | 2004 |

|

RU2268783C1 |

| РЕЗОНАНСНОЕ СИТО | 2004 |

|

RU2271253C2 |

| РЕЗОНАНСНОЕ СИТО | 2004 |

|

RU2268786C1 |

| РЕЗОНАНСНОЕ СИТО | 2004 |

|

RU2268785C1 |

| ВИБРАЦИОННОЕ СИТО ВЫСОКОЧАСТОТНОЕ С ЭНЕРГОСБЕРЕГАЮЩИМ ВИБРОПРИВОДОМ РЕЗОНАНСНОГО ДЕЙСТВИЯ ДЛЯ ИНТЕНСИВНОЙ ОЧИСТКИ БУРОВОГО РАСТВОРА И ОСУШКИ ШЛАМА | 2014 |

|

RU2541712C1 |

| ВИБРАЦИОННОЕ СИТО ВЫСОКОЧАСТОТНОЕ С ЭНЕРГОСБЕРЕГАЮЩИМ ВИБРОПРИВОДОМ РЕЗОНАНСНОГО ДЕЙСТВИЯ ДЛЯ ИНТЕНСИВНОЙ ОЧИСТКИ БУРОВОГО РАСТВОРА И ОСУШКИ ШЛАМА | 2014 |

|

RU2541960C1 |

Изобретение относится к устройствам для очистки бурового раствора и может быть использовано при строительстве нефтяных и газовых скважин. Вибросито резонансное содержит станину, раму, установленную с помощью амортизаторов и снабженную вибратором, закрепленные на раме ситовые полотна, устройство изменения угла наклона рамы, подающий желоб, при этом вибратор установлен на балке, прикрепленной с двух сторон к боковинам рамы. К балке прикреплены симметрично относительно оси балки упругие элементы одинаковой длины, выполненные в форме пластин или стержней, на концах упругих элементов закреплены грузы одинаковой массы, причем суммарная жесткость С упругих элементов и суммарная масса m грузов выбраны по математическому выражению. Упругие элементы прикреплены к балке таким образом, что направления резонансных колебаний грузов совпадают с направлением колебаний, возбуждаемых вибратором, грузы или детали крепления грузов к упругим элементам выполнены с возможностью закрепления дополнительных регулировочных грузов, вибратор подключен к сети питания энергией через устройство управления, выполненное с возможностью изменения угловой частоты колебаний, возбуждаемых вибратором, на раме установлен датчик колебаний, соединенный с устройством управления, при этом устройство управления выполнено с возможностью работы в двух режимах: режиме ручной настройки колебаний рамы и режиме автоматического поддержания заданных колебаний рамы. Технический результат - повышение виброускорения рамы без увеличения мощности вибратора с возможностью ручного регулирования колебаний рамы непосредственно во время работы вибросита и автоматического поддержания заданных колебаний рамы. 2 ил.

Вибросито резонансное, содержащее станину, раму, установленную с помощью амортизаторов и снабженную вибратором, закрепленные на раме ситовые полотна, устройство изменения угла наклона рамы, подающий желоб, при этом вибратор установлен на балке, прикрепленной с двух сторон к боковинам рамы, отличающееся тем, что к балке прикреплены симметрично относительно оси балки упругие элементы одинаковой длины, выполненные в форме пластин или стержней, на концах упругих элементов закреплены грузы одинаковой массы, причем суммарная жесткость С упругих элементов и суммарная масса m грузов выбраны по формуле

где С - суммарная жесткость упругих элементов, Н/м;

m - суммарная масса грузов, кг;

ω0 - расчетная угловая частота колебаний рамы, в области которой настраивают рабочие колебания рамы, рад/с;

M - масса рамы, кг;

упругие элементы прикреплены к балке таким образом, что направления резонансных колебаний грузов совпадают с направлением колебаний, возбуждаемых вибратором, грузы или детали крепления грузов к упругим элементам выполнены с возможностью закрепления дополнительных регулировочных грузов, вибратор подключен к сети питания энергией через устройство управления, выполненное с возможностью изменения угловой частоты колебаний, возбуждаемых вибратором, на раме установлен датчик колебаний, соединенный с устройством управления, при этом устройство управления выполнено с возможностью работы в двух режимах: режиме ручной настройки колебаний рамы и режиме автоматического поддержания заданных колебаний рамы.

| АНДРЕЕВ С.Е | |||

| и др., "Дробление, измельчение и грохочение полезных ископаемых", Москва, Недра, 1980, 76-92 | |||

| Вибросито для бурового раствора | 1979 |

|

SU1015932A1 |

| Вибромашина | 1989 |

|

SU1660767A1 |

| Виброгрохот | 1978 |

|

SU787111A1 |

| ВИБРОСИТО | 2001 |

|

RU2186635C1 |

| СПОСОБ ФИЛЬТРАЦИИ РАСТВОРОВ ИЛИ ЖИДКИХ СРЕД С ТВЕРДЫМИ ПРИМЕСЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2061558C1 |

| US 2964186 А, 13.12.1960 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Исследование вибрационной техники, под ред | |||

| ВЯЗОВИКИНА В.Н., Москва, 1975, с.36-40. | |||

Авторы

Даты

2006-06-20—Публикация

2004-11-12—Подача