Изобретение относится к области энергетики и может быть использовано при создании цилиндров паровых турбин, в которых совмещены проточные части высокого и среднего давления.

Конструктивное решение совмещения проточных частей высокого и среднего давления в одном цилиндре позволяет уменьшить число цилиндров и соответственно габариты турбины, уменьшить количество подшипников и соответственно потери на трение в них, уменьшить количество концевых уплотнений, что приводит к повышению экономичности турбины.

Известен совмещенный цилиндр, включающий внешний корпус, статор проточной части высокого давления, расположенный во внутреннем корпусе и в обойме двух последних ступеней, паровпуск высокого давления, расположенный со стороны переднего подшипника, при этом выхлоп части высокого давления выполнен около середины внешнего корпуса, а статор проточной части среднего давления расположен в обоймах, установленных во внешнем корпусе, выхлоп среднего давления направлен в сторону заднего подшипника, камера паровпуска проточной части среднего давления организована в средней части внешнего корпуса так, что она отделена от выхлопной камеры проточной части высокого давления разделительной перегородкой в виде обоймы, установленной во внешнем корпусе, а со стороны паровпуска среднего давления на ней установлен тонкостенный теплоизолирующий экран (Трухний А.Д., Лосев С.М. Стационарные паровые турбины. - М.: Энергоиздат, 1981. С.236-237. Рис.7.31).

Недостатком известного цилиндра является расположение паровпуска высокого давления со стороны переднего подшипника, что вызывает увеличение осевых габаритов переднего уплотнения, внутренний корпус высокого давления обтекается горячим паром с температурой, соответствующей выходу из направляющего аппарата первой ступени, разделительная перегородка между выхлопным патрубком и паровпуском среднего давления испытывает большой температурный перепад (около 170°-190°С), а тонкостенный экран недостаточно надежен - коробится на режимах прогрева турбины и недостаточно герметичен.

Известен цилиндр паровой турбины, в котором совмещены проточные части высокого и среднего давления, включающий внешний корпус, внутренний корпус, в котором расположен статор проточной части высокого давления и часть ступеней статора проточной части среднего давления, остальная часть статора проточной части среднего давления расположена в обоймах, установленных во внешнем корпусе, выхлоп проточной части высокого давления направлен в сторону переднего подшипника, а выхлоп проточной части среднего давления направлен в сторону заднего подшипника, камеры паровпусков высокого и среднего давления расположены в середине цилиндра в общем внутреннем корпусе и разделены перегородкой, выполненной заодно с внутренним корпусом. (RU 2189449, МПК F 01 Д 1/16, опубликован 20.09.2002 г., фиг.1).

По совокупности признаков это известное техническое решение является наиболее близким к заявляемому и принято за прототип.

Недостатком известного цилиндра, принятого за прототип, является то, что стенки внешнего и внутреннего корпусов в зоне между перегородкой с камерой выхлопа из проточной части высокого давления и перегородкой с камерой за внутренним корпусом после первой группы ступеней среднего давления не охлаждаются, поскольку в этой зоне отсутствует проток охлаждающего пара, кроме того, рабочие лопатки и ротор в зоне промежуточного уплотнения между паровпусками высокого и среднего давления находятся под воздействием высоких температур, что снижает маневренность, то есть эксплуатационные качества турбины на пусковых режимах.

Заявляемое техническое решение позволяет улучшить термонапряженное состояние статора и ротора цилиндра паровой турбины, в котором совмещены проточные части высокого и среднего давления, повысить маневренность цилиндра и паровой турбины в целом на пусковых режимах, то есть возможность быстрого прогрева цилиндра и ротора без коробления стенок внешнего и внутренних корпусов и без излишних напряжений в них, во фланцах и крепеже горизонтального разъема, а также в роторе, что приводит к повышению надежности турбины.

Предложен цилиндр паровой турбины, включающий наружный и внутренний корпусы, проточные части высокого и среднего давления с противоположным направлением потоков, две паровпускные камеры и выхлопные патрубки высокого и среднего давления, при этом проточные части и паровпускные камеры высокого и среднего давления расположены в отдельных внутренних корпусах, а выхлопные патрубки высокого давления расположены у конца внутреннего корпуса среднего давления, отделенного от камеры последующего отбора кольцевой перегородкой.

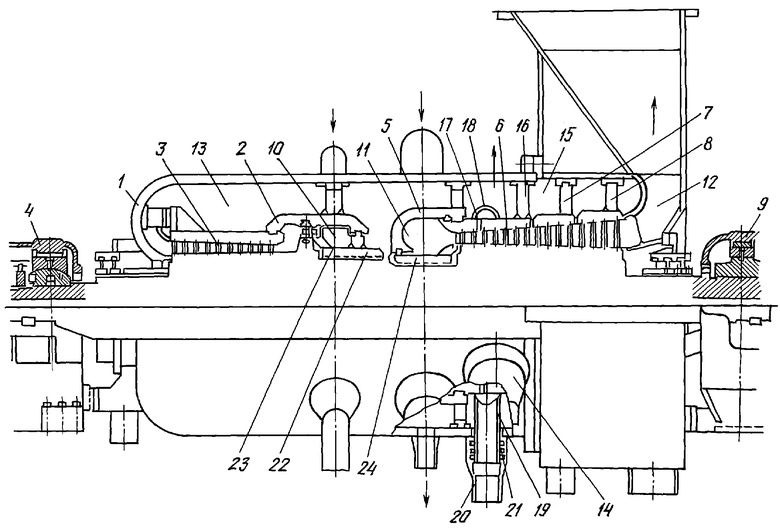

Изобретение иллюстрируется чертежом, где показан продольный разрез цилиндра.

Цилиндр паровой турбины включает наружный корпус 1, внутренний корпус 2, в котором расположен статор проточной части высокого давления 3, поток которого направлен в сторону переднего подшипника 4, внутренний корпус 5, в котором расположена первая группа ступеней статора проточной части среднего давления 6, вторая и третья группа ступеней установлена в обоймах 7 и 8, поток проточной части среднего давления 6, 7, 8 направлен в сторону заднего подшипника 9. Паровпускная камера высокого давления 10 расположена в начале внутреннего корпуса 2, паровпускная камера среднего давления 11 расположена в начале внутреннего корпуса 5. Таким образом, проточные части 3 высокого давления, 6 - среднего давления и паровпускные камеры высокого 10 и среднего 11 давления расположены в отдельных внутренних корпусах 2 и 5. Выхлопной патрубок проточной части среднего давления 12 расположен у торца внешнего корпуса 1 со стороны заднего подшипника 9, а между внутренними корпусами 2, 5 и внешним корпусом 1 образовано межкорпусное пространство 13, с которым сообщены выхлопные патрубки 14 проточной части высокого давления, располагаемые у конца внутреннего корпуса среднего давления 5, отделенного от камеры последующего отбора 15 кольцевой перегородкой 16. Во внутреннем корпусе среднего давления 5 между паровпускной камерой среднего давления 11 и кольцевой перегородкой 16 в стенке его за промежуточной (второй) ступенью выполнены радиальные отверстия 17, соединенные с кольцевым коллектором 18, сообщенным с патрубком 19, проходящим через внешний корпус 1 во внешний патрубок 20 с применением поршневого компенсатора 21. Между камерой за направляющим аппаратом первой ступени высокого давления и ротором 22 установлено промежуточное уплотнение 23, а между камерой за направляющим аппаратом среднего давления и ротором 22 установлено уплотнение 24.

При работе турбины свежий пар высокого давления подается в паровпускную камеру 10 внутреннего корпуса высокого давления 2, проходит проточную часть высокого давления 3, выходит в межкорпусное пространство 13, проходит по нему к выхлопным патрубкам 14, уходит на промежуточный перегрев и из него поступает снова в цилиндр в паровпускную камеру среднего давления 11, проходит группу ступеней проточной части среднего давления 6, статор которой расположен во внутреннем корпусе 5, в обоймах 7, 8 и выходит в выхлопной патрубок проточной части среднего давления 12. При этом, проходя по межкорпусному пространству 13, относительно холодный (около 370°С) выхлопной пар из проточной части высокого давления 3 охлаждает внутренний корпус высокого давления 2, горячую (540°-565°С) паровпускную камеру высокого давления 10, горячую (540°-565°С) паровпускную камеру среднего давления 11, внутренний корпус среднего давления 5. Охлаждаются также фланцы горизонтальных разъемов внутренних корпусов 2, 5 и их крепеж. Небольшая часть пара уходит из камеры за направляющим аппаратом первой ступени высокого давления через промежуточное уплотнение 23 и подмешивается к пару выхлопа из проточной части высокого давления в межкорпусное пространство 13. Также небольшая часть относительно холодного пара из межкорпусного пространства 13 подсасывается через уплотнение 24 в камеру за направляющим аппаратом первой ступени проточной части среднего давления 6, по пути охлаждая среднюю часть ротора 22 и его торец у рабочих лопаток первой ступени проточной части среднего давления 6. В процессе работы турбины часть пара за промежуточной ступенью среднего давления проходит через радиальные отверстия 17 во внутреннем корпусе 5, кольцевой коллектор 18, внутренний патрубок 19, внешний патрубок 20 в отбор на регенеративный подогрев конденсата. Взаимные тепловые расширения между этими патрубками компенсируются при помощи поршневого компенсатора 21.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ | 2003 |

|

RU2265729C2 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ | 2005 |

|

RU2278277C1 |

| Совмещенный цилиндр высокого и среднего давления | 1983 |

|

SU1138526A1 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ С РЕГУЛИРУЮЩИМ ОТСЕКОМ | 2014 |

|

RU2576392C2 |

| Устройство для охлаждения паровпускного патрубка цилиндра в зоне сопряжения с узлом паровпуска паровой турбины | 2022 |

|

RU2790743C1 |

| Паротурбинная установка с охлаждением элементов проточной части цилиндра низкого давления на малорасходных режимах | 2022 |

|

RU2793874C1 |

| ЧАСТЬ НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2013 |

|

RU2540213C1 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ | 2006 |

|

RU2322589C1 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ | 1996 |

|

RU2122639C1 |

| Совмещенный двухкорпусный цилиндр высокого и среднего давления паровой турбины | 1990 |

|

SU1831578A3 |

Изобретение относится к области энергетики и может быть использовано при создании цилиндров паровых турбин, в которых совмещены проточные части высокого и среднего давления. Цилиндр паровой турбины включает наружный и внутренний корпусы, проточные части высокого и среднего давления с противоположным направлением потоков, две паровпускные камеры и выхлопные патрубки высокого и среднего давления, при этом проточные части и паровпускные камеры высокого и среднего давления расположены в отдельных внутренних корпусах, а выхлопные патрубки высокого давления расположены у конца внутреннего корпуса среднего давления, отделенного от камеры последующего отбора кольцевой перегородкой. Заявляемое техническое решение позволяет улучшить термонапряженное состояние статора и ротора цилиндра паровой турбины, в котором совмещены проточные части высокого и среднего давления, повысить маневренность цилиндра и паровой турбины в целом на пусковых режимах, то есть возможность быстрого прогрева цилиндра и ротора без коробления стенок внешнего и внутренних корпусов и без излишних напряжений в них, во фланцах и крепеже горизонтального разъема, а также в роторе, что приводит к повышению надежности турбины. 1 ил.

Цилиндр паровой турбины, включающий наружный и внутренний корпусы, проточные части высокого и среднего давления с противоположным направлением потоков, две паровпускные камеры и выхлопные патрубки высокого и среднего давления, отличающийся тем, что проточные части и паровпускные камеры высокого и среднего давления расположены в отдельных внутренних корпусах, при этом выхлопные патрубки высокого давления расположены у конца внутреннего корпуса среднего давления, отделенного от камеры последующего отбора кольцевой перегородкой.

| ПАРОВАЯ ТУРБИНА | 1998 |

|

RU2189449C2 |

| ТРУХНИЙ А.Д | |||

| и др | |||

| Стационарные паровые турбины | |||

| - М.: Энергоиздат, 1981, с.236-237, рис.7.31 | |||

| ТУРБИННАЯ УСТАНОВКА С ТОЛКАТЕЛЕМ, А ТАКЖЕ ТОЛКАТЕЛЬ | 1997 |

|

RU2185516C2 |

| ТУРБОМАШИНА | 1999 |

|

RU2217603C2 |

| ТУРБОМАШИНА | 2003 |

|

RU2232276C1 |

| US 4573867A, 04.03.1986 | |||

| УСТРОЙСТВО для СИГНАЛИЗАЦИИ О СОСТОЯНИИ КОНТРОЛИРУЕМОГО ОБЪЕКТА | 0 |

|

SU374645A1 |

Авторы

Даты

2006-06-20—Публикация

2005-04-04—Подача