Предлагаемое изобретение относится к области энергомашиностроения, конкретно турбостроения, в частности к разработке, производству и использованию узлов паровпуска, а также корпусных элементов рабочих цилиндров мощных паровых турбомашин.

Известны устройства корпуса цилиндров высокого и среднего давления паровой турбины, содержащие внутренний и наружный корпуса, межкорпусное пространство, паровпускной патрубок, связанный с наружным корпусом сварным соединением, уплотняющие втулки, сопловые камеры внутреннего корпуса, обоймы наружного корпуса, ступени паровой турбины с направляющими и рабочими лопатками, одна в которых размещена во внутреннем корпусе, а другая в обоймах наружного корпуса цилиндра, а также выхлопную камеру и выпускные патрубки наружного корпуса цилиндра.

В известном устройстве свежий пар через паровпускной патрубок поступает в сопловые камеры внутреннего корпуса цилиндра и, протекая через первую группу ступеней проточной части, поступает в межкорпусное пространство между внутренним и наружным корпусами цилиндра. Далее, омывая внутренний корпус, пар подводится ко второй группе ступеней, размещенных в обоймах наружного корпуса, и направляется в выхлопную камеру и через выпускные патрубки наружного корпуса цилиндра выводится из цилиндра (А.Д.Трухний, Л.М.Лосев. Стационарные паровые турбины, М., 1981 г., с.246).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известных устройств, относится то, что для обеспечения достаточной прочности, а также надежности работы наружного корпуса рабочего цилиндра в зоне сварного соединения его патрубка с паровпускным штуцером необходимо при его изготовлении применять дорогостоящие жаропрочные, высоколегированные стали и сложную технологию изготовления.

Известен вариант конструктивного выполнения паровпускного патрубка, который является наиболее близким устройством аналогичного назначения к предлагаемому, по совокупности признаков и выбранном в качестве прототипа, включающем внутренний и наружный корпуса цилиндра, межкорпусное пространство, паровпускной патрубок, отлитый заодно с корпусом наружного цилиндра, а также штуцер, жестко соединенный с патрубком сварным соединением и снабженный поршневыми уплотняющими кольцами, размещенными на его торцах, причем штуцер расположен внутри патрубка и имеет длину до контакта с уплотняющими втулками, размещенными в горловинах сопловых камер и закрепленные к внутреннему корпусу цилиндра высокого давления сварным соединением (А.Д.Трухний, Л.М.Лосев. Стационарные паровые турбины, М., 1981 г., с.88-92).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, принятого за прототип, относится то, что в зоне сварного соединения паровпускного патрубка цилиндра со штуцером, вследствие высоких рабочих температур поступающего свежего пара (500°-580°С), возникает практическая необходимость использования высоколегированной жаропрочной стали и, одновременно, применения сложных технологий при изготовлении узла. Кроме того, в случае появления возможных дефектов в процессе длительной эксплуатации турбоагрегатов, как, например трещины, свищи и т.п., требуется существенный по затратам ремонт или полная замена паровпускного патрубка и элементов внутреннего корпуса цилиндра турбоагрегата, что отрицательно сказывается на эксплуатационных технико-экономических показателях турбомашины.

Желаемый технический результат состоит в разработке такого устройства корпуса цилиндра паровой турбины, которое обеспечит надежность работы, оптимальные габаритный размер и температурный режим узла паровпуска, при повышении степени герметичности и термоэластичности его элементов, ремонтопригодности конструкции корпуса цилиндра в целом, а также позволит упростить технологию и сократить цикл его изготовления.

Указанный технический результат при осуществлении изобретения достигается предлагаемым устройством корпуса цилиндра паровой турбины, содержащим наружный и внутренний корпуса с межкорпусным пространством, паровпускные патрубки с размещенными в них уплотнительными втулками, сопловые камеры с горловинами, штуцера, снабженные поршневыми уплотнительными кольцами, которые расположены между наружной поверхностью штуцера и внутренней поверхностью горловины корпуса внутреннего цилиндра, проточные части ступеней паровой турбины с направляющими и рабочими лопатками, одна из которых размещена во внутреннем корпусе цилиндра, а другая в обоймах наружного корпуса, при этом паровпускной патрубок наружного корпуса цилиндра, имеющий цилиндрическую внутреннюю часть, выполнен с конусообразной наружной стенкой и жестко закреплен сварным соединением к наружному корпусу цилиндра, при этом сварное соединение расположено в зоне рабочих температур ниже порога релаксации конструкционной стали цилиндра (Трел=450...480°С), а расточка для уплотнительных втулок паровпускного патрубка выполнена в виде кольцевых проточек, расположенных концентрично оси паровпускного патрубка, при этом нижняя часть штуцера жестко связана сварным соединением с горловиной сопловой камеры, а средняя часть штуцера - с горловиной паровпускного патрубка внутреннего корпуса цилиндра. При этом незакрепленная верхняя часть штуцера, содержащая размещенные в ней поршневые кольца, простирается в межцилиндровое пространство к уплотняющей втулке паровпускного патрубка наружного корпуса цилиндра, образуют подвижную уплотняющую пару, допускающую тепловое перемещение штуцера внутреннего корпуса цилиндра относительно паровпускного патрубка наружного корпуса цилиндра при сохранении герметичности уплотняемого соединения.

Анализ уровня техники, осуществленный заявителем и включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, не выявил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым.

Определение из перечня выявленных аналогов прототипа, как наиболее близкого технического решения по совокупности признаков, позволил определить в заявленном устройстве совокупность существенных отличительных признаков, по отношению к усматриваемому заявителем техническому результату и изложенную в нижеприведенной формуле изобретения.

Следовательно, заявленное изобретение соответствует критерию патентоспособности изобретения "новизна".

Для проверки предлагаемого технического решения на соответствие критерию патентоспособности изобретения "изобретательский уровень" заявитель провел дополнительный поиск по известной из уровня техники информации. Результаты поиска показали, что предлагаемое изобретение не вытекает из известного уровня техники явным для специалиста образом. В частности, предлагаемым изобретением не предусматривается: - дополнение известного средства какой-либо известной частью, присоединяемой к нему по известным правилам для достижения технического результата, в отношении которого установлено влияние именно таких изменений;

- замена какой-либо части (частей) известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части (элемента) устройства с одновременным исключением обусловленной ее наличием функции и достижением при этом известного из уровня техники для такого исключения результата; -

- создание устройства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, а достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Более того, как видно из описания, для достижения желаемого результата заявитель внес в устройство корпуса цилиндра паровой турбины принципиальные и неочевидные конструктивные изменения, а также снабдил его новыми элементами и связями. Предлагаемым конструктивным исполнением узла паровпуска корпуса цилиндра обеспечивается эффективное охлаждение нагретых рабочим паром элементов паровпускных патрубков наружного и внутреннего корпусов цилиндра за счет активного их омывания охлажденным паром из межкорпусного пространства. Это достигается, во-первых, за счет жесткого закрепления горловины паровпускного патрубка наружного корпуса цилиндра сварным соединением к корпусу цилиндра; во-вторых, за счет размещения сварочного шва в зоне температур ниже порога релаксации конструкционной стали (Трел=450...480°С), из которой изготовлен цилиндр; в-третьих, за счет применения рациональной конструкции паровпускных патрубков наружного и внутреннего корпусов цилиндра, предполагающей расположение расточки под уплотнительную втулку в средней части паровпускного патрубка наружного корпуса цилиндра, а штуцера, снабженного поршневыми кольцами, в верхней части паровпускного патрубка внутреннего корпуса цилиндра. При этом нижнюю (торцевую) часть штуцера приваривают к горловине сопловой камеры, а среднюю часть внешнего контура штуцера приваривают к патрубку внутреннего корпуса цилиндра. Штуцер с поршневыми кольцами имеет длину (высоту) до контакта с уплотняющей втулкой, размещенной в посадочном месте горловины паровпускного патрубка наружного корпуса цилиндра. Кольцевые проточки, расположенные концентрично оси паровпускного патрубка, отделяют внутреннюю, более нагретую, цилиндрическую часть паровпускного патрубка, от внешней, выполненной с конусообразной наружной стенкой и жестко связанной сварным соединением с наружным корпусом цилиндра. Предлагаемая конструкция узла паровпуска цилиндра паровой турбины позволяет выполнить паровпускные патрубки максимально возможно тонкостенными, а также паровпускные патрубки максимально возможно тонкостенными, а также эффективно охлаждать нагретые рабочим паром элементы патрубков паровпуска наружного и внутреннего корпусов цилиндра за счет активного их омывания охлажденным паром из межкорпусного пространства, а также эффективно компенсировать взаимные тепловые перемещения наружного, внутреннего корпусов цилиндра, тепловое перемещение штуцера внутреннего цилиндра относительно горловины паровпускного патрубка наружного корпуса цилиндра при сохранении герметичности уплотнительного соединения.

Таким образом, можно сделать вывод, что предлагаемое заявителем изобретение позволяет обеспечить достижение усматриваемого им неочевидного технического результата, а именно удешевить конструкцию, отказавшись от применения дорогостоящих высоколегированных сталей при изготовлении элементов узла паровпуска, снизить материалоемкость, упростить технологический процесс и сократить цикл изготовления корпуса цилиндра паровой турбины, повысить его ремонтопригодность, а также выполнить конструкцию узла паровпуска предельно компактной по габаритам.

Следовательно, заявленное изобретение соответствует критерию патентоспособности изобретения "изобретательский уровень".

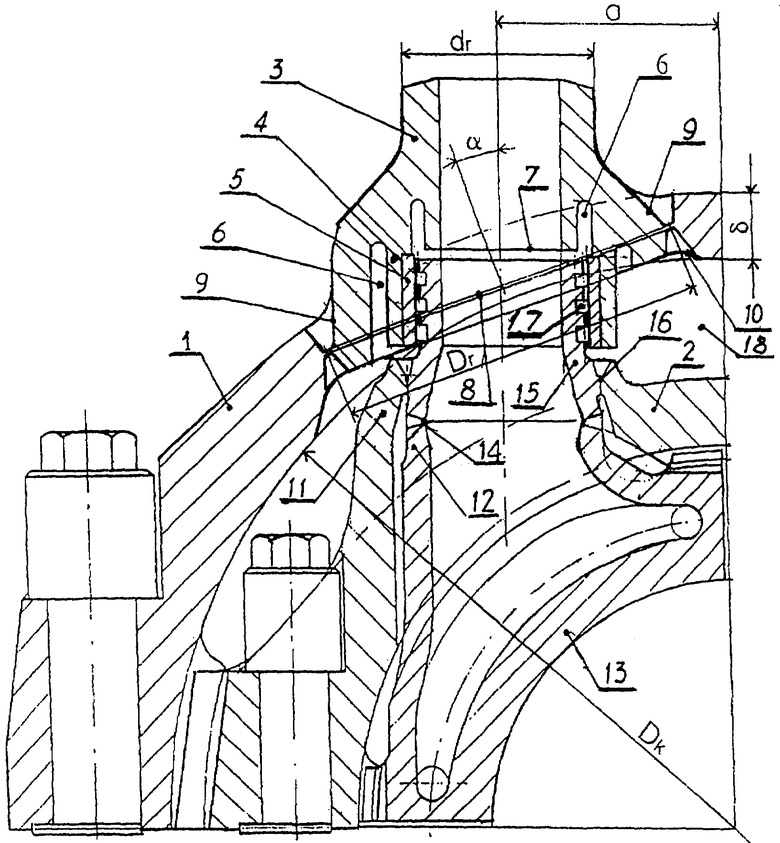

На чертеже, поясняющем сущность заявленного изобретения, представлен поперечный разрез наружного и внутреннего корпусов ЦВД, снабженных сопловыми коробками и паровпускными патрубками.

Корпус цилиндра паровой турбины состоит из наружного 1 и внутреннего 2 корпусов, с межкорпусным пространством 18, с паровпускным патрубком 3, содержащим посадочное место 4 для уплотнительных втулок 5 и образованное кольцевыми проточками 6, расположенными концентрично оси паровпускного патрубка. Верхняя торцовая часть 7 паровпускного патрубка расположена горизонтально, а нижняя торцевая часть 8 расположена под углом. Паровпускной патрубок, выполненный с конусообразной наружной стенкой 9, жестко соединен сварным соединением 10 с наружным корпусом цилиндра. Штуцер 15 внутреннего 2 корпуса цилиндра, снабженный уплотняющими кольцами 17, расположен внутри паровпускного патрубка 3 и имеет высоту до контакта уплотняющих колец 17 с уплотняющей втулкой 5. Такой узел образует термоэластичную пару, компенсирующую тепловое перемещение штуцера внутреннего цилиндра относительно горловины паровпускного патрубка наружного корпуса цилиндра и при этом сохраняющую плотность и герметичность соединения. Нижняя торцевая часть штуцера 15, сварным швом 14 жестко закреплена к горловине 12 сопловой камеры 13, а в средней части своего внешнего контура штуцер 15 закрепляют сварным швом 16 к горловине 11 внутреннего 2 корпуса цилиндра.

Предлагаемое устройство корпуса цилиндра паровой турбины работает следующим образом.

Рабочий пар с высокими температурными параметрами поступает через паровпускной патрубок 3, штуцер 15, горловину 12 сопловой камеры 13 и далее - во внутренний корпус 2. Протекая через рабочие ступени паровой турбины, размещенные в нем, производит работу. Отработанный пар, имеющий меньшую температуру по сравнению с рабочей, поступает в межкорпусное пространство 18 и протекает в нем в обратном направлении, омывает внутренний корпус, нижнюю полость кольцевой проточки 6, паровпускной патрубок 3, штуцер 15, патрубок 11 внутреннего корпуса 2 цилиндра, поступает ко второй ступени рабочих лопаток, размещенных в обоймах и далее, совершив работу, поступает в выхлопную камеру, где через выпускной патрубок 3 наружного корпуса 1 цилиндра выводится из цилиндра паровой турбины.

Основным преимуществом предлагаемого устройства цилиндра паровой турбины является обеспечение надежной герметичности соединений и эффективного омывания паром из межцилиндрового пространства 18, патрубков паровпуска 3 и 11, наружного 1 и внутреннего 2 корпусов цилиндра, нагретых рабочим паром начальных параметров. Это достигается, во-первых, за счет жесткого закрепления сварным швом патрубков паровпуска 3 наружного цилиндра 1 к корпусу наружного цилиндра 1; во-вторых, за счет размещения сварочного шва в зоне температур ниже порога релаксации конструкционных сталей, из которых изготовлен корпус цилиндра паровой турбины и его элементы; в-третьих, применением рациональной конструкции паровпускных патрубков наружного 1 и внутреннего 2 корпусов цилиндра, заключающейся в том, что расточка 4 под уплотнительную втулку 5 расположена в патрубке 3 наружного 1 корпуса цилиндра, а штуцер 15 с поршневыми кольцами 17 расположен в верхней части паровпускного патрубка 11 внутреннего 2 корпуса цилиндра. При этом штуцер 15 своей нижней частью приварен к горловине сопловой коробки 12, а в средней части своего внешнего контура жестко закреплен сварным соединением 16 к патрубку 11 внутреннего 2 корпуса цилиндра. Патрубки наружного 1 корпуса цилиндра разделены кольцевыми проточками 6, расположенными концентрично относительно оси горловины корпуса цилиндра. Они отделяют цилиндрическую, внутреннюю, более нагретую часть, паровпускного патрубка 3, от внешней, выполненной с конусообразным основанием по наружной стенке 9.

Таким образом, вышеуказанные сведения свидетельствуют о выполнении при использовании предлагаемого устройства следующей совокупности условий:

- средство, воплощающее предлагаемое техническое решение при его осуществлении, используется в турбостроении, а именно в производстве и эксплуатации корпусов цилиндров мощных паровых турбомашин;

- для заявленного устройства в том виде, как оно охарактеризовано в независимом пункте изложенной ниже формулы патента на изобретение, подтверждается возможность его осуществления с помощью приведенных в описании заявки или известных до даты приоритета средств и методов;

- средство, воплощающее заявленное изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата, в частности путем:

- предлагаемого устройства узла паровпуска цилиндра паровой турбины со сверхкритическими параметрами рабочего пара, позволяющего обеспечить течения пара с высокими параметрами только по внутреннему каналу паровпускного патрубка наружного корпуса цилиндра и штуцеру, в сопловую камеру внутреннего корпуса цилиндра;

- исключение влияния высоких температур на сварочный шов за счет размещения соединения патрубка к наружному корпусу цилиндра зоне температур ниже порога релаксации конструкционных сталей, а также путем организации охлаждения нижней кольцевой проточки паром из межкорпусного пространства;

- за счет обеспечения возможности использования более дешевых хромомолибденовых сталей при изготовлении элементов корпуса цилиндра;

- за счет применения конструкторских решений, позволяющих принципиально удешевить технологический процесс изготовления корпусов рабочих цилиндров паровой турбины и улучшить ремонтопригодность корпуса цилиндра.

Следовательно, предлагаемое техническое решение соответствует критерию патентоспособности изобретения «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения паровпускного патрубка цилиндра в зоне сопряжения с узлом паровпуска паровой турбины | 2022 |

|

RU2790743C1 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ | 2005 |

|

RU2278276C1 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ | 2005 |

|

RU2278277C1 |

| Паротурбинная установка с охлаждением элементов проточной части цилиндра низкого давления на малорасходных режимах | 2022 |

|

RU2793874C1 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ С РЕГУЛИРУЮЩИМ ОТСЕКОМ | 2014 |

|

RU2576392C2 |

| Двухпоточный цилиндр паротурбинной установки с охлаждением ротора | 2016 |

|

RU2621559C1 |

| КОНЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ | 2002 |

|

RU2237812C2 |

| Совмещенный двухкорпусный цилиндр высокого и среднего давления паровой турбины | 1990 |

|

SU1831578A3 |

| Паровпуск двухпоточного цилиндра паровой турбины | 1984 |

|

SU1164443A1 |

| ПОСЛЕДНЯЯ СТУПЕНЬ ВЛАЖНОПАРОВОЙ ТУРБИНЫ | 2014 |

|

RU2569789C1 |

Корпус цилиндра паровой турбины состоит из наружного и внутреннего корпусов с межкорпусным пространством и содержит паровпускные патрубки с уплотнительными втулками, сопловые камеры с горловинами, штуцера, проточные части ступеней паровой турбины с направляющими и рабочими лопатками. Одна из проточных частей ступеней паровой турбины расположена во внутреннем корпусе цилиндра, а другая в обоймах наружного корпуса цилиндра. Штуцера снабжены поршневыми кольцами. Паровпускной патрубок наружного корпуса цилиндра паровой турбины выполнен с конусообразной наружной стенкой и жестко закреплен сварным соединением к наружному корпусу цилиндра. Сварное соединение расположено в зоне рабочих температур ниже порога релаксации конструкционной стали цилиндра. Расточка для уплотнительных втулок паровпускного патрубка выполнена в виде кольцевых проточек, расположенных концентрично оси паровпускного патрубка. Нижняя часть штуцера жестко связана сварным соединением с горловиной сопловой камеры, а средняя часть штуцера - с горловиной паровпускного патрубка внутреннего корпуса цилиндра. Незакрепленная верхняя часть штуцера, содержащая размещенные на ней поршневые кольца, простирается через межцилиндровое пространство к уплотняющей втулке паровпускного патрубка наружного корпуса цилиндра, образуя подвижную уплотняющую пару. Уплотняющая пара допускает тепловое перемещение штуцера внутреннего корпуса цилиндра относительно паровпускного патрубка наружного корпуса цилиндра, при сохранении герметичности уплотняемого соединения. Изобретение позволяет обеспечить надежность и компактность узла паровпуска, повысить его герметичность, а также упростить проведение ремонтных работ. 1 ил.

Корпус цилиндра паровой турбины, состоящий из наружного и внутреннего корпусов с межкорпусным пространством, содержащий паровпускные патрубки с уплотнительными втулками, сопловые камеры с горловинами, штуцера, снабженные поршневыми кольцами, проточные части ступеней паровой турбины с направляющими и рабочими лопатками, одна из которых расположена во внутреннем корпусе цилиндра, а другая в обоймах наружного корпуса цилиндра, отличающийся тем, что паровпускной патрубок наружного корпуса цилиндра паровой турбины выполнен с конусообразной наружной стенкой и жестко закреплен сварным соединением к наружному корпусу цилиндра, при этом сварное соединение расположено в зоне рабочих температур ниже порога релаксации конструкционной стали цилиндра, а расточка для уплотнительных втулок паровпускного патрубка выполнена в виде кольцевых проточек, расположенных концентрично оси паровпускного патрубка, при этом нижняя часть штуцера жестко связана сварным соединением с горловиной сопловой камеры, а средняя часть штуцера - с горловиной паровпускного патрубка внутреннего корпуса цилиндра, при этом незакрепленная верхняя часть штуцера, содержащая размещенные на ней поршневые кольца, простирается через межцилиндровое пространство к уплотняющей втулке паровпускного патрубка наружного корпуса цилиндра, образуя подвижную уплотняющую пару, допускающую тепловое перемещение штуцера внутреннего корпуса цилиндра относительно паровпускного патрубка наружного корпуса цилиндра при сохранении герметичности уплотняемого соединения.

| Электропривод | 1982 |

|

SU1051677A1 |

| Лентопротяжный механизм видеомагнитофона ЕНИТ-СКМ | 1983 |

|

SU1084882A1 |

| Совмещенный цилиндр высокого и среднего давления | 1983 |

|

SU1138526A1 |

| US 4697983 А, 06.10.1987 | |||

| ОДНОСЕДЕЛЬНЫЙ РЕГУЛИРУЮЩИЙ ИЛИ СТОПОРИЫЙ КЛАПАН ПАРОВОЙ ТУРБИНЫ | 0 |

|

SU172845A1 |

| US 4362464 А, 07.12.1982 | |||

| US 4783191 А, 08.11.1988. | |||

Авторы

Даты

2005-12-10—Публикация

2003-07-02—Подача