Настоящее изобретение относится к элементу жидкостного ракетного двигателя, имеющего несущую нагрузку стенку с множеством охлаждающих каналов, через которые проходит поток охладителя. Изобретение относится также к способу изготовления такого элемента ракетного двигателя.

Во время работы в камере сгорания ракетного двигателя выделяется очень большое количество тепла. Защита несущих большую тепловую нагрузку стенок камеры сгорания от возможного разрушения, в частности из-за плавления металла, из которого изготовлены стенки камеры, осуществляется путем их интенсивного охлаждения. Обычно стенки камеры сгорания охлаждают за счет конвективного теплообмена. В настоящее время для охлаждения стенок камеры сгорания в ракетных двигателях используют холодное топливо и даже окислитель.

Долговечность камеры сгорания является одной из главных проблем большинства ракетных двигателей. Решение этой проблемы требует достаточно больших усилий. Осмотр и ремонт двигателя в процессе его доводки и эксплуатации связаны с высокими затратами. Долговечность ракетного двигателя существенно зависит от температуры участков стенки, расположенных в непосредственной близости от струи образующихся в камере сгорания горячих газов. Из-за разницы температур в охлаждающих каналах возникают тепловые напряжения. Высокие температуры отрицательно сказываются на свойствах материала, из которого изготовлены стенки камеры сгорания. Иными словами, срок службы ракетного двигателя (камеры сгорания) существенным образом зависит от температуры. Снижение температуры стенок камеры сгорания на 100К приблизительно в три раза увеличивает ее срок службы и приблизительно в 10 раз увеличивает ее усталостную долговечность.

При больших тепловых нагрузках в охладителе происходит заметное расслоение. В результате нагревания охладителя, который находится ближе к горячей стенке, его температура повышается. Повышение температуры охладителя у горячей стенки сопровождается снижением его вязкости и увеличением скорости. При большом перепаде температур поток охладителя разделяется на отдельные слои. В результате такого расслоения большая часть охладителя имеет после нагрева сравнительно низкую температуру, что существенно снижает эффективность всей системы теплообмена. Разница температур в охладителе может достигать 600-700К. При такой разнице температур на выходе из охлаждающего канала охладитель может по-прежнему иметь температуру, близкую к температуре на входе (60К).

Эффективность охлаждения можно, как известно, повысить за счет увеличения поверхности охлаждения с помощью, например, расположенных внутри охлаждающих каналов продольных ребер. Такие ребра должны, как очевидно, иметь определенную высоту, достаточную для проникновения в тепловой пограничный слой. В промежутках между высокими и близко расположенными друг к другу ребрами скорость охладителя снижается, что заметно ограничивает возможность увеличения эффективности теплообмена. Кроме того, для увеличения количества ребер, которые можно разместить внутри охлаждающего канала, они должны иметь достаточно острое основание. Острое основание ребер направлено перпендикулярно линии действия главных напряжений. Выполненные и расположенные в охлаждающем канале определенным образом ребра являются заметными концентраторами напряжений. Кроме того, охлаждающие ребра достаточно сложны в изготовлении. При ширине охлаждающих каналов в суженной части, равной около 1,0 мм, и максимальной ширине одного из трех охлаждающих ребер, не превышающей 0,3 мм, край ребра становится весьма и весьма тонким.

Эффективность теплообмена можно повысить также за счет увеличения шероховатости поверхности охлаждающего канала и за счет создания турбулентности в потоке протекающего по нему охладителя. Шероховатость поверхности увеличивает завихрение потока у стенки канала, однако при очень небольшой вязкости водорода не оказывает заметного влияния на процесс теплообмена.

В JP 60-048127 было предложено устанавливать в горизонтальном охлаждающем канале скрученную стальную ленту, которая создает в канале вторичное течение и позволяет избежать расслоения протекающего по каналу охладителя. Такой способ предлагается использовать на атомных электростанциях и устанавливать скрученные стальные ленты в горизонтальных трубах реактора, вспомогательном насосе, теплообменнике и впускном сопле (входном патрубке) парогенератора. Использование стальных лент может, однако, привести к появлению горячих точек и перегреву материала на горячей стороне канала из-за снижения скорости протекающего по нему охладителя.

В основу настоящего изобретения была положена задача разработать элемент ракетного двигателя с уменьшенным расслоением охладителя в охлаждающих каналах.

Указанная задача решается с помощью предлагаемого в настоящем изобретении элемента жидкостного ракетного двигателя, который имеет несущую нагрузку стенку с множеством охлаждающих каналов для прохода охладителя, стенки которых крепятся к оболочке этой несущей нагрузку стенки, имеющей форму тела с криволинейной образующей. Предлагаемый в изобретении элемент жидкостного ракетного двигателя отличается тем, что каждый охлаждающий канал имеет направляющую поток охладителя поверхность, которая расположена под углом к оси канала и создает в протекающем через охлаждающий канал в осевом направлении потоке охладителя дополнительно радиальную составляющую скорости. Под действием направляющей поверхности в протекающем в канале потоке охладителя создается круговое течение, которое препятствует его расслоению.

Поверхность, направляющая поток охладителя, может быть выполнена в стенке охлаждающего канала. В этом случае она может быть образована множеством канавок, выполненных в стенке канала, и/или множеством выступающих ребер, расположенных на стенке охлаждающего канала.

Кроме того, поверхность, направляющая поток охладителя, может быть образована отдельным элементом, расположенным внутри охлаждающего канала. Этот элемент, в свою очередь, может быть выполнен в виде винтовой спирали или в виде стержня с наружной резьбой.

Предлагаемый в изобретении способ изготовления элемента жидкостного ракетного двигателя с несущей нагрузку стенкой, имеющей множество охлаждающих каналов для прохода охладителя, отличается тем, что поверхности металлического листа придают форму поверхности, направляющей поток охладителя, после чего этот лист сгибают с приданием ему формы охлаждающего канала, который затем крепят к внешней стенке предлагаемого в изобретении элемента ракетного двигателя.

Образование поверхности, направляющей поток охладителя, может осуществляться выдавливанием штамповкой канавок на поверхности листа из металла и/или выполнением на поверхности листа из металла штамповкой выступающих ребер, образующих поверхность, направляющую поток охладителя.

Ниже изобретение более подробно рассмотрено на примере некоторых, не ограничивающих его объем, вариантов его возможного осуществления со ссылкой на прилагаемые чертежи, на которых показано:

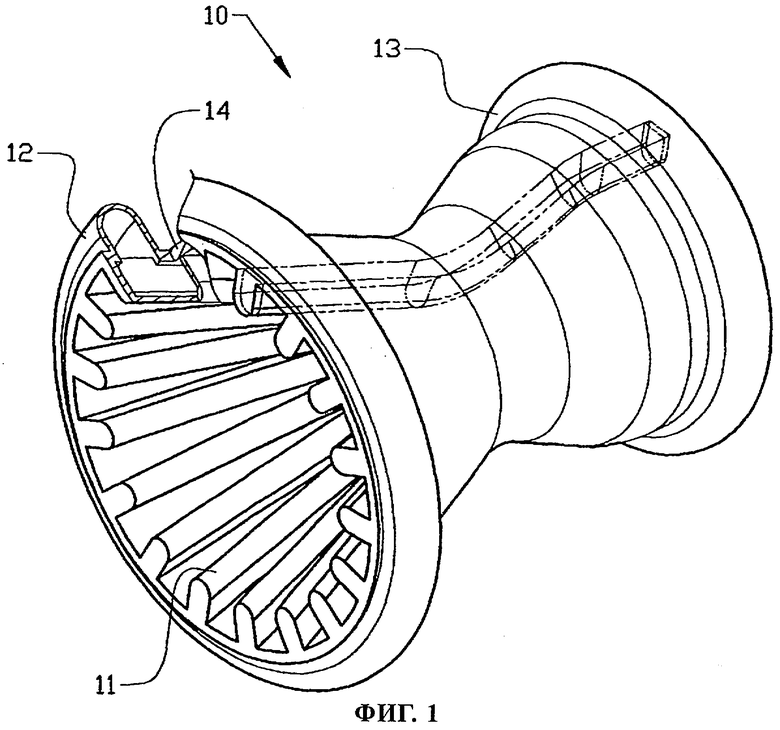

на фиг.1 - схематичное изображение в аксонометрической проекции показанной частично в разрезе камеры сгорания ракетного двигателя по настоящему изобретению,

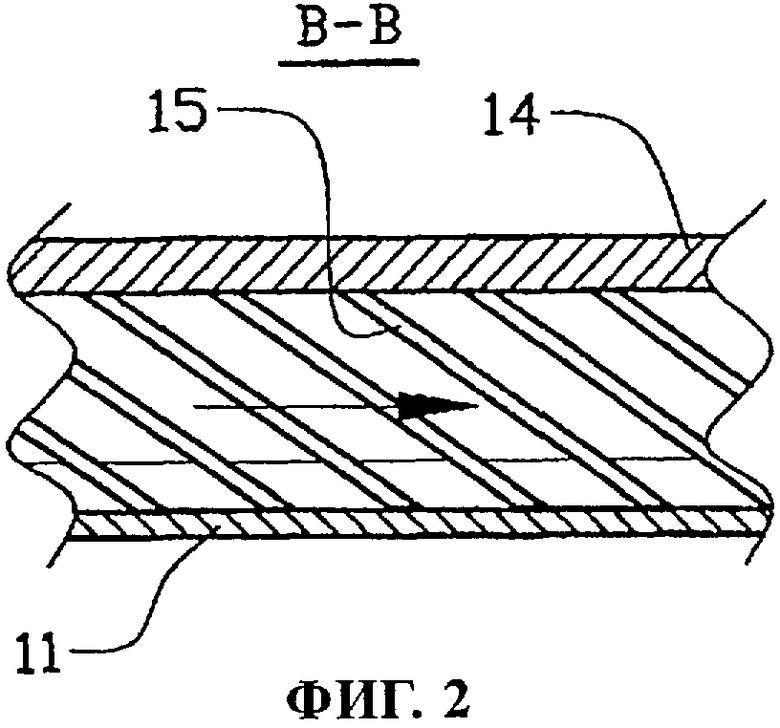

на фиг.2 - продольный разрез в увеличенном масштабе охлаждающего канала показанной на фиг.1 камеры сгорания, выполненного по первому варианту,

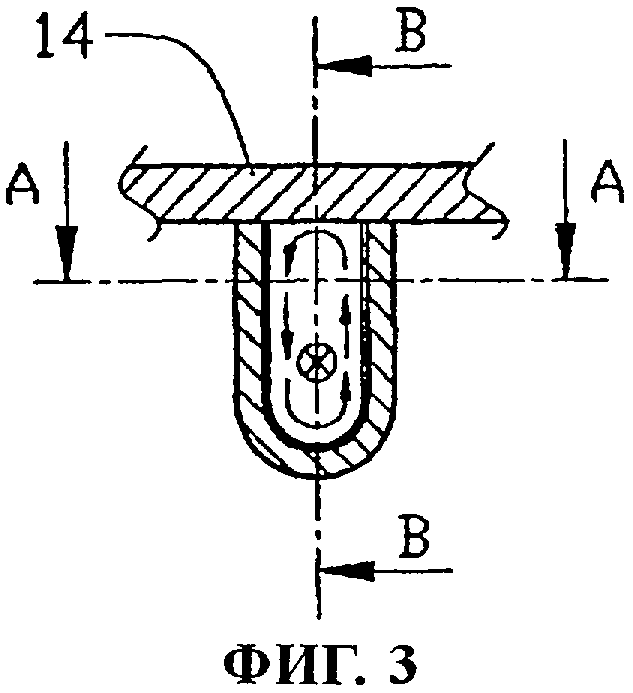

на фиг.3 - поперечное сечение охлаждающего канала в варианте, показанном на фиг.1 и 2,

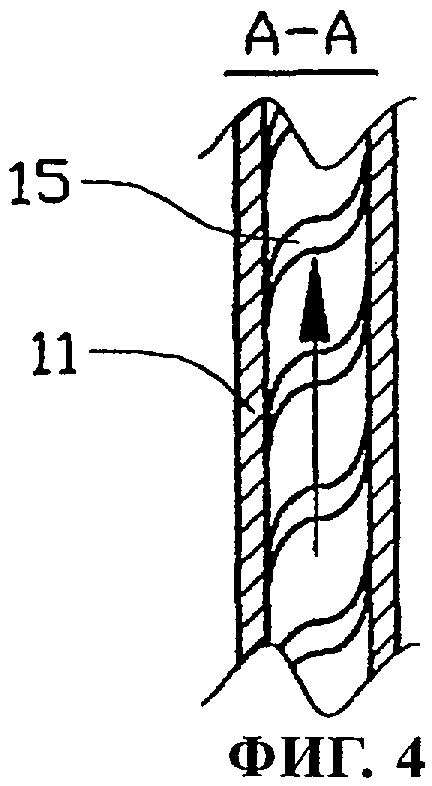

на фиг.4 - сечение охлаждающего канала плоскостью А-А по фиг.3,

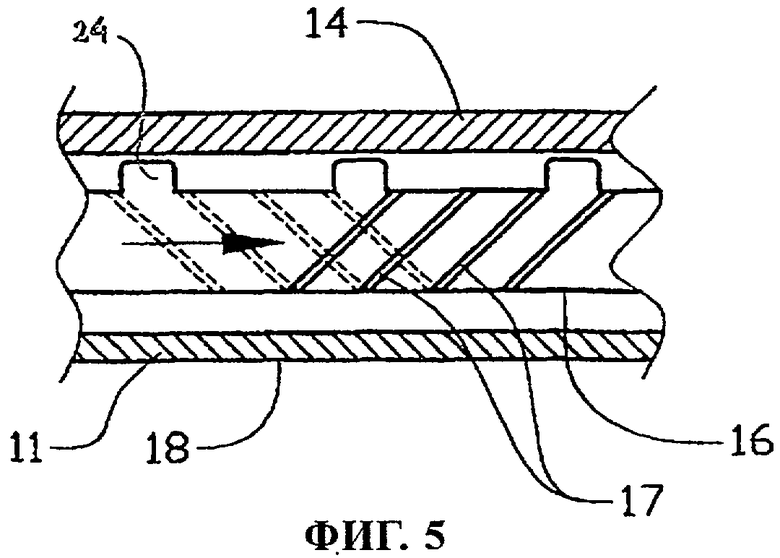

на фиг.5 - аналогичный фиг.2 продольный разрез охлаждающего канала, выполненного по второму варианту,

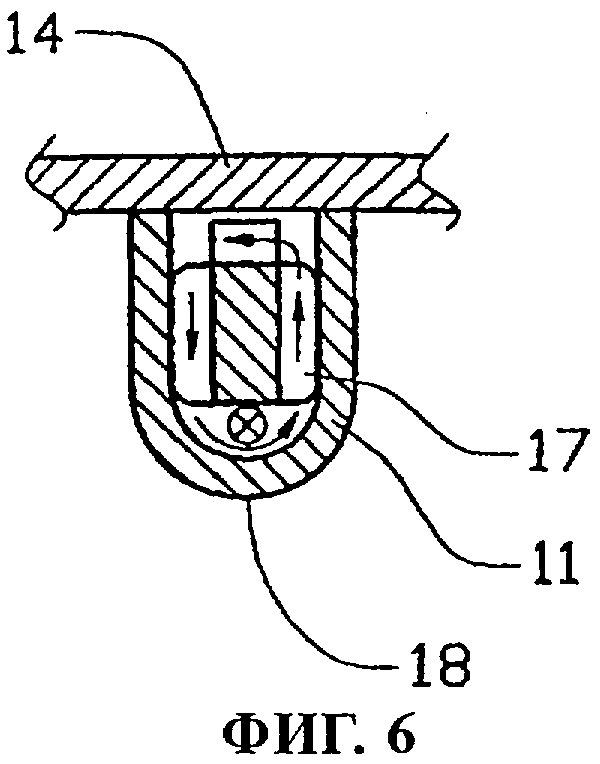

на фиг.6 - поперечное сечение охлаждающего канала, показанного на фиг.5,

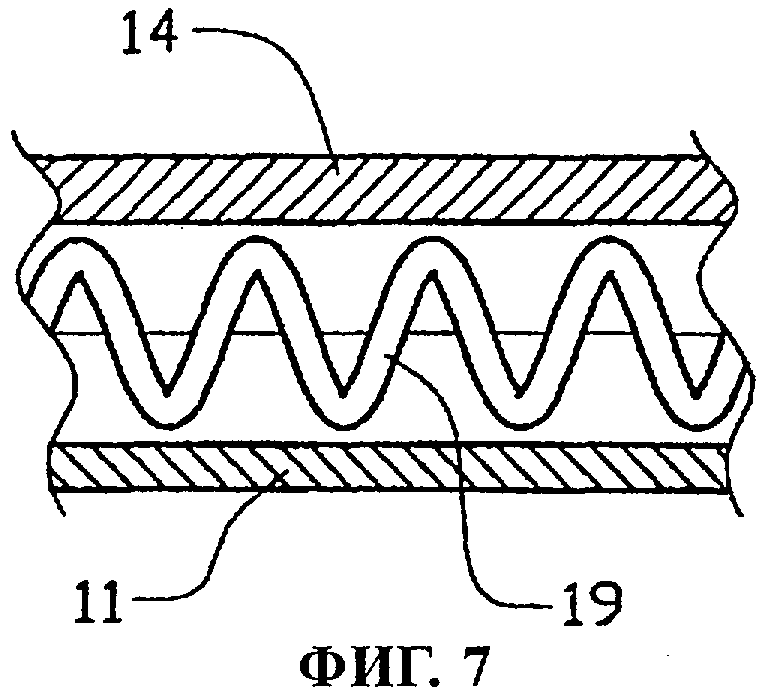

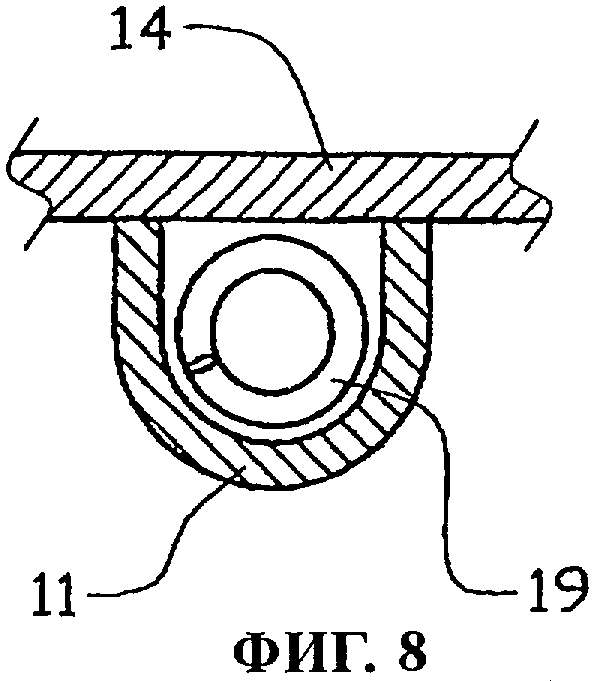

на фиг.7 - аналогичный фиг.2 продольный разрез охлаждающего канала, выполненного по третьему варианту,

на фиг.8 - поперечное сечение охлаждающего канала, показанного на фиг.7, и

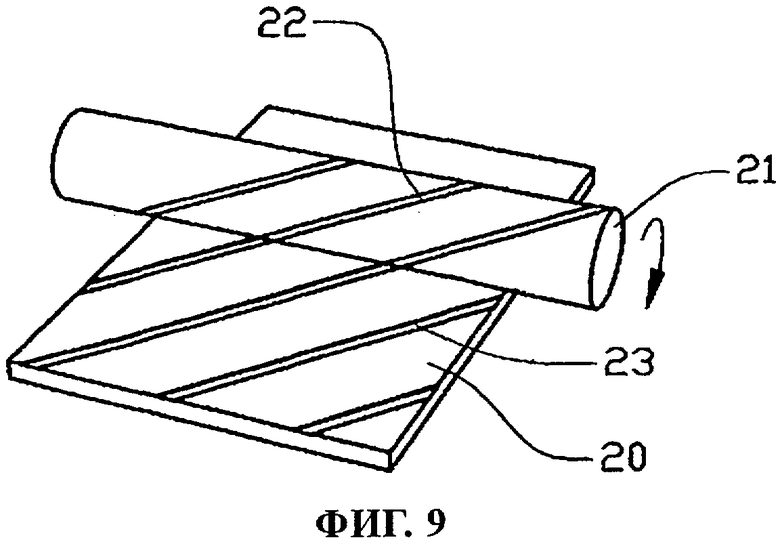

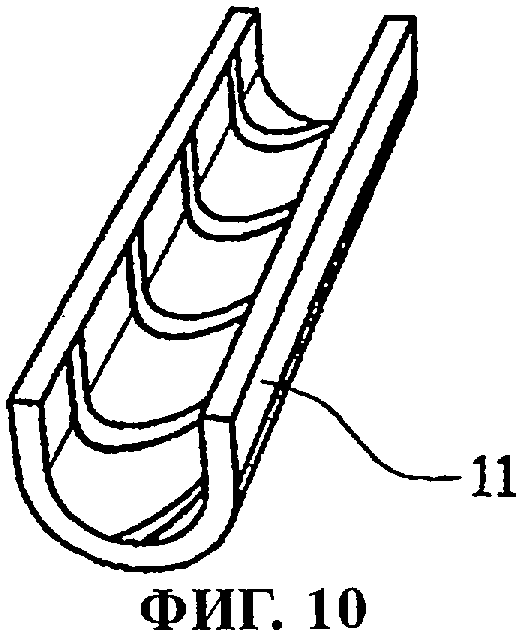

на фиг.9 и 10 - схемы, иллюстрирующие отдельные стадии процесса изготовления охлаждающих каналов предлагаемой в изобретении камеры сгорания, при этом на фиг.9 изображен образующий часть охлаждающего канала обработанный плоский лист, на фиг.10 показан тот же лист в согнутом состоянии.

На фиг.1 схематично и в несколько упрощенной аксонометрической проекции в виде сбоку показана камера 10 сгорания ракетного двигателя, изготовленная предлагаемым в настоящем изобретении способом. Такая камера сгорания предназначена для использования в ракетных двигателях, работающих на жидком топливе, например на жидком водороде. Принцип действия таких двигателей хорошо известен и поэтому не требует подробного описания. Камеру 10 сгорания охлаждают охладителем, который предпочтительно также используют в качестве топлива в некоторых типах ракетных двигателей. Изобретение, однако, не ограничено камерами сгорания подобного типа и может найти применение в ряде других случаев.

Предлагаемая в изобретении камера 10 сгорания имеет форму тела вращения с изменяющимся вдоль оси диаметром поперечного сечения.

Стенка камеры сгорания имеет множество расположенных рядом друг с другом охлаждающих каналов 11, проходящих по существу параллельно продольной оси камеры 10 сгорания от входного коллектора 12 до выходного коллектора 13. Наружную поверхность (стенку) камеры сгорания образует выполненная в виде одной детали рубашка 14 с каналами для прохода охладителя. Согнутые в продольном направлении по контуру рубашки охлаждающие каналы 11 с U-образным поперечным сечением проходят вдоль оси камеры сгорания и припаяны изнутри к изготовленной из листового металла оболочке.

В варианте, показанном на фиг.2-4, каждый охлаждающий канал 11 имеет на внутренней поверхности, направляющей поток охладителя, ребра 15, расположенные под углом к продольной оси канала. Наклонные ребра воздействуют на протекающий по каналу поток охладителя и приводят его во вращение внутри канала. Наклонные ребра создают в потоке охладителя радиальное или круговое течение, которое переносит не нагретый охладитель от внешней стенки канала к его внутренней стенке, а нагретый охладитель - от внутренней стенки канала к его внешней стенке.

На фиг.3 показано поперечное сечение одного из каналов показанной на фиг.1 камеры сгорания. На фиг.2 показан продольный разрез (в виде сбоку) канала плоскостью В-В по фиг.3, а на фиг.4 показан продольный разрез (в виде сверху) канала плоскостью А-А по фиг.3.

Направляющие поток охладителя ребра наклонены к оси охлаждающего канала под углом, отличным от 0° и 90°. Этот угол наклона направляющих ребер к оси охлаждающего канала предпочтительно составляет от 1° до 50°, более предпочтительно от 5° до 30°, наиболее предпочтительно от 10° до 20°.

Возникающее в охлаждающем канале радиальное (круговое) течение позволяет заменить не нагретым охладителем около 15% нагретого охладителя и уменьшить за счет этого температуру камеры сгорания приблизительно на 100К. Добиться такого снижения температуры камеры сгорания можно в том случае, если радиальная скорость охладителя в охлаждающем канале будет составлять около 15% от ее осевой скорости. При таком соотношении скоростей отклонение вектора абсолютной скорости охладителя от оси охлаждающего канала должно составить всего 9°. Такое сравнительно небольшое отклонение скорости охладителя от оси канала не должно привести к заметному увеличению потерь давления в охлаждающих каналах.

Наличие на внутренней поверхности охлаждающего канала ребер, создающих небольшую турбулентность и увеличивающих трение между охладителем и горячей внутренней стенкой канала, повышает эффективность теплообмена. Вместо показанных на фиг.2-4 ребер на внутренней поверхности стенки охлаждающего канала можно выполнить канавки. Замена ребер канавками позволяет выполнить внутреннюю поверхность наиболее горячей части стенки канала более гладкой и за счет соответствующего снижения концентрации напряжений повысить долговечность всей камеры сгорания.

На фиг.5 и 6 показан второй вариант конструктивного исполнения предлагаемого в изобретении охлаждающего канала камеры сгорания ракетного двигателя, в котором для образования направляющих поток охлаждающей жидкости поверхностей используется отдельный элемент - вставка 16, выполненная в виде центрального стержня с наружной резьбой 17. Вставка 16 прочно крепится внутри охлаждающего канала. На внешней поверхности вставки 16 имеются упоры 24, удерживающие центральный стержень вставки на определенном расстоянии от стенки 14 охлаждающего канала. Такие упоры выполнены в виде радиальных выступов, расположенных на соответствующем расстоянии друг от друга вдоль оси охлаждающего канала. Из-за отсутствия резьбы 17 на обращенной к внутренней стенке 18 канала стороне вставки она не препятствует свободному течению охладителя вдоль горячей стенки охлаждающего канала.

На фиг.7 и 8 показан третий вариант конструктивного исполнения предлагаемого в изобретении охлаждающего канала. В отличие от вставки 16, показанной на фиг.5 и 6, вставка, используемая в этом варианте изобретения, не имеет центрального стержня и представляет собой намотанную по винтовой линии спираль 19. Эта спираль 19 (или пружина) вписывается в воображаемую цилиндрическую поверхность и касается по меньшей мере части внутренней поверхности стенки охлаждающего канала.

Охлаждающий канал 11 может иметь у входного коллектора 12 меньшее, чем у выходного коллектора 13, поперечное сечение. Кроме того, охлаждающий канал может иметь переменную по длине измеренную в окружном направлении элемента ракетного двигателя ширину. Ширину охлаждающего канала предпочтительно выбирают с таким расчетом, чтобы в окружном направлении в камере сгорания ракетного двигателя соседние каналы касались друг друга без каких-либо промежутков. С другой стороны, в той части ракетного двигателя, где происходит расширение газов, охлаждающие каналы могут иметь ширину, при которой между ними в окружном направлении остаются определенные зазоры. Охлаждающие каналы предпочтительно изготавливают из отдельных штампованных листов с ребрами или канавками на одной стороне листа. Отштампованные листы с ребрами или канавками сгибают в U-образные профили переменной ширины. Полученные профили устанавливают внутрь имеющей форму тела вращения камеры наружной оболочки и припаивают к ней. Такой способ изготовления охлаждающих каналов существенно упрощает весь процесс изготовления охлаждающей рубашки и коллекторов предлагаемого в изобретении элемента ракетного двигателя.

Ниже со ссылкой на фиг.9 и 10 на одном из конкретных примеров более подробно описан предлагаемый в изобретении способ изготовления элемента ракетного двигателя. На фиг.9 показана изготовленная из листового металла заготовка 20 охлаждающего канала. На одной из сторон заготовки 20 путем соответствующей обработки выполнены ребра и/или канавки. На фиг.9 показан прижимаемый к листу 20 вращающийся валок 21 прокатного стана. Показанный на фиг.9 валок имеет на наружной поверхности винтовые ребра 22. Во время прокатки винтовые ребра 22 валка выдавливают в металлическом листе 20 диагональные канавки 23. Согнутый или профилированный лист с выдавленными в нем канавками образует показанную на фиг.10 часть охлаждающего канала. После гибки или профилирования листы с выдавленными в них канавками крепят соответствующим образом к изготовленной из листового металла наружной оболочке 14, вместе с которой они образуют охлаждаемую стенку предлагаемого в изобретении элемента ракетного двигателя.

В другом варианте для образования в охлаждающем канале кругового или радиального течения охладителя можно использовать соответствующим образом выполненную структуру поверхности охлаждающего канала с параллельными боковыми стенками. Для этого можно удалить с поверхности охлаждающего канала часть материала, например электроэрозионной обработкой стенок канала.

Изобретение не ограничено рассмотренными выше вариантами и допускает в объеме приведенной ниже формулы изобретения различные изменения и усовершенствования. Так, например, описанную выше обладающую повышенной эффективностью охлаждения стенку можно использовать в ракетных двигателях с внешним расширением, в частности в круговых и линейных аэрокосмических двигателях. Направляющие поток охладителя элементы поверхности канала не обязательно должны быть расположены на всей длине охлаждающего канала. Такие элементы, в частности, можно расположить только в наиболее нагруженной тепловой нагрузкой части охлаждающего канала, т.е. в зоне наименьшего диаметра элемента ракетного двигателя. Кроме того, направляющие поток охладителя элементы поверхности охлаждающего канала могут иметь разный по длине канала угол наклона к продольной оси канала. Так, в частности, угол наклона направляющих элементов к продольной оси охлаждающего канала может постепенно уменьшаться от входа в канал к выходу из него.

Охлаждающие каналы могут иметь не только U-образное, но и круглое или прямоугольное поперечное сечение.

Изобретение не ограничено также вариантом, в котором стенка элемента ракетного двигателя содержит множество охлаждающих каналов, которые крепятся к изготовленной из листового металла сплошной оболочке. Вместо этого несущую нагрузку стенку предлагаемого в изобретении элемента ракетного двигателя можно изготовить только из одних охлаждающих каналов, соединенных друг с другом их боковыми стенками. Соединить боковые стенки охлаждающих каналов можно, например, с помощью сварки.

Направляющие поток охладителя элементы можно выполнить на листовой заготовке охлаждающего канала не только прокаткой, но и, например, штамповкой.

Кроме того, в варианте, показанном на фиг.5, в качестве элементов, удерживающих центральный стержень вставки на определенном расстоянии от внутренней поверхности охлаждающего канала, можно использовать непосредственно витки выполненной на стержне резьбы.

В заключение следует отметить, что предлагаемым в настоящем изобретении элементом ракетного двигателя может быть элемент, который выполняет функции только камеры сгорания или только сопла, в котором происходит расширение горячих газов, или же элемент, который одновременно выполняет функции и камеры сгорания, и сопла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕМЕНТ РАКЕТНОГО ДВИГАТЕЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ЭЛЕМЕНТА РАКЕТНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2274763C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2018 |

|

RU2720596C1 |

| ЭЛЕМЕНТ РАКЕТНОГО ДВИГАТЕЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ЭЛЕМЕНТА РАКЕТНОГО ДВИГАТЕЛЯ | 2002 |

|

RU2273756C2 |

| СИСТЕМА ОХЛАЖДЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2514863C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2511785C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2511942C1 |

| КОЛЬЦЕВАЯ КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2391540C1 |

| КОЛЬЦЕВАЯ КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2391541C1 |

| ТРАКТ ОХЛАЖДЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2391539C1 |

| ТРАКТ ОХЛАЖДЕНИЯ КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2403424C2 |

Изобретение относится к жидкостным ракетным двигателям. В заявке описан элемент жидкостного ракетного двигателя, содержащий несущую нагрузку стенку со множеством охлаждающих каналов для прохода охладителя. Каждый охлаждающий канал имеет расположенную под углом к его оси направляющую поток охладителя поверхность, которая создает в протекающем через охлаждающий канал в осевом направлении потоке охладителя дополнительно радиальную составляющую скорости. Рассмотрен способ изготовления такого элемента. Изобретение обеспечивает уменьшение расслоения охладителя в охлаждающих каналах. 2 н. и 8 з.п. ф-лы, 10 ил.

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РЕАКТИВНОГО ДВИГАТЕЛЯ С ТРАКТОМ РЕГЕНЕРАТИВНОГО ОХЛАЖДЕНИЯ | 1992 |

|

RU2061890C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОДИРОВАНИЯ И ДЕКОДИРОВАНИЯ ИЗОБРАЖЕНИЯ В ЦИФРОВОЙ ФОРМЕ | 1998 |

|

RU2196391C2 |

| DE 3535779 C1, 09.04.1987 | |||

| DE 4301041 C1, 28.04.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОНОФАЗНОЙ ИНТЕРМЕТАЛЛИЧЕСКОЙ ТОНКОЙ ПЛЕНКИ | 2013 |

|

RU2553148C1 |

Авторы

Даты

2006-06-20—Публикация

2002-01-09—Подача