Настоящее изобретение относится к элементу жидкостного ракетного двигателя, представляющему собой тело вращения с меняющимся вдоль оси диаметром поперечных сечений и имеющим стенку с множеством охлаждающих каналов. Изобретение относится также к способу изготовления такого элемента жидкостного ракетного двигателя.

Во время работы ракетного двигателя такие его элементы, как камера сгорания или сопло, подвергаются воздействию исключительно высоких напряжений, возникающих в них из-за большого перепада температур, меняющихся от очень высокой внутренней температуры (порядка 800К) до очень низкой наружной температуры (порядка 50К). Такая высокая тепловая нагрузка предъявляет очень жесткие требования к выбору материала, конструкции и технологии изготовления таких элементов ракетного двигателя и, в частности, его выхлопного сопла. Обязательным условием нормальной работы двигателя является эффективное охлаждение камеры сгорания или выхлопного сопла.

При разработке конструкции охлаждаемых стенок указанных выше элементов ракетного двигателя, способных надежно выдерживать в течение продолжительного времени воздействие протекающей через них и разгоняющейся струи раскаленного газа, приходится решать достаточно серьезные проблемы. Известные в настоящее время решения не обеспечивают необходимой долговечности двигателя и сохранения его работоспособности в течение большого количества рабочих циклов. Существующие в настоящее время элементы реактивных двигателей с системами охлаждения не только подвержены воздействию больших тепловых напряжений и отличаются значительным падением давления охладителя, но и, кроме того, плохо поддаются ремонту.

Существует еще одна проблема, возникающая в двигателях, работающих по циклу с расширением. В таких двигателях энергию, образующуюся при расширении нагретого охладителя, используют для привода турбин топливных турбонасосов и турбонасосов, перекачивающих окислитель. Эффективность ракетного двигателя непосредственно зависит от давления в камере сгорания. Высокое давление в цикле с расширением может быть получено только при эффективном теплообмене между струей выходящих газов и охладителем. Увеличение тепловой нагрузки в камере сгорания, обусловленное грубой поверхностью ее стенок или наличием на них заусенцев, и ее интенсивности может существенно снизить срок службы двигателя. Увеличение длины камеры сгорания влечет за собой увеличение длины двигателя и всей ракеты. Увеличение длины сопла также увеличивает длину ракеты и соответственно повышает массу всего летательного аппарата.

Известно несколько различных способов изготовления сопла ракетного двигателя с охлаждающими каналами. Согласно одному из этих способов для изготовления стенок сопла используют трубы, которые припаивают друг к другу твердым припоем. Для получения требуемого контура изготовленного из труб сопла используют трубы с переменной по длине трубы шириной поперечного сечения. Изменение размера поперечного сечения достигается за счет изменения длины окружности и формы поперечного сечения трубы. Пайка твердым припоем ограничивает возможность деформации труб при их тепловом расширении и воздействии на них возникающего при сжатии давления. При этом в местах соединения труб возникают достаточно высокие напряжения. Образованные пайкой соединения труб сами по себе не обладают достаточной прочностью, часто разрушаются и с трудом поддаются ремонту. Изготовленная таким способом стенка сопла образует находящуюся под воздействием струи выходящих из двигателя газов ("смачиваемую") охлаждающую поверхность, размеры которой больше размеров охлаждающей поверхности обычной трехслойной стенки или стенки, изготовленной из труб с постоянным поперечным сечением. Целесообразно, однако, чтобы стенка сопла имела еще большую "смачиваемую" поверхность.

Другой известный способ относится к изготовлению трехслойной стенки с выфрезерованными в металлическом листе каналами, герметично закрытыми тонкими металлическими листами. Внутренний и наружный металлические слои такой стенки образуют цельные оболочки. При циклическом нагревании в этих слоях трехслойной стенки (оболочках) возникают напряжения сжатия и растяжения. Стенки такого типа недостаточно хорошо выдерживают напряжения растяжения, которые возникают в них при обычной работе реактивного сопла. Кроме того, трехслойные стенки имеют сравнительно небольшую охлаждающую поверхность и поэтому не могут обеспечить эффективного отвода тепла.

Известен и еще один способ изготовления стенки сопла, основанный на использовании труб постоянного сечения. При изготовлении стенки сопла этим способом контур сопла образуется намотанными по спирали и сваренными друг с другом трубами постоянного сечения. Изготовленная таким способом стенка незначительно увеличивает охлаждающую поверхность сопла. Образующие стенку трубы расположены под некоторым углом к направлению реактивной струи. Наличие такого угла увеличивает эффективность теплопередачи. В то же время расположенные под углом к оси сопла трубы поворачивают выходящую из сопла струю газов и создают реактивный момент, который влияет на траекторию полета ракеты. Изготовление охлаждающей стенки из труб постоянного сечения сопровождается значительным падением давления и неблагоприятно сказывается на работе охлаждаемых за счет конвекции двигателей. Большое падение давления отрицательно сказывается и на эффективности двигателей, работающих по циклу с расширением.

В патенте US 5546656, рассматриваемом в качестве ближайшего аналога изобретения, описан элемент жидкостного ракетного двигателя, представляющий собой тело вращения с меняющимся вдоль оси диаметром поперечных сечений и имеющий стенку в виде рубашки охлаждения с множеством охлаждающих каналов, а также способ его изготовления. Охлаждающие каналы образованы трубами, расположенными пучком в силовой рубашке охлаждения. Внутри пучка труб располагают облицовку, после чего трубы распирают изнутри высоким давлением, одновременно прикладывая такое же давление к внутренней облицовке, в результате чего трубы входят в плотный контакт друг с другом, с рубашкой охлаждения и облицовкой. Соединение вышеупомянутых элементов в единый узел осуществляется воздействием на них ультразвуковыми колебаниями.

В основу настоящего изобретения была положена задача усовершенствования конструкции охлаждаемого элемента ракетного двигателя, а также способа изготовления такого элемента.

Поставленная в изобретении задача решается с помощью предлагаемого в нем элемента ракетного двигателя, наружная поверхность стенки которого образована изготовленной из листового металла сплошной оболочкой, а охлаждающие каналы по меньшей мере частично образованы вытянутыми в длину охлаждающими элементами, которые крепятся в продольном направлении к внутренней стороне металлической оболочки, и на входном конце элемента эти охлаждающие элементы касаются друг друга, а на выходном конце элемента между ними имеется зазор.

Предлагаемый в изобретении элемент ракетного двигателя выдерживает высокое давление, отличается низкими потерями давления, обладает большой долговечностью при воздействии циклической нагрузки и имеет оптимальное соотношение площадей. Предлагаемый в изобретении элемент не требует большого времени для его разработки и изготовления и имеет вполне приемлемую стоимость.

В частных вариантах конструкции предлагаемого в изобретении элемента ракетного двигателя площадь поперечного сечения, толщина стенки и/или ширина каждого охлаждающего канала, измеренная по окружности элемента двигателя, у выходного конца охлаждающего канала может быть больше, чем у его входного конца. Предпочтительно, чтобы форма поперечного сечения охлаждающих каналов у выходного конца и у входного конца была по существу одинаковой.

Охлаждающие каналы могут быть образованы изготовленным из листового металла профилем или цельнотянутыми трубами.

Промежуток между двумя соседними вытянутыми в длину охлаждающими элементами у выходного конца элемента ракетного двигателя может быть заполнен теплоизолирующим или теплопроводным материалом.

По меньшей мере в одном вытянутом в длину охлаждающем элементе может содержаться несколько охлаждающих каналов. Это может быть достигнуто использованием вытянутого в длину охлаждающего элемента, имеющего плоское основание и несколько расположенных на основании ребер, при этом охлаждающие каналы образованы пространством между основанием, соседними ребрами охлаждающего элемента и оболочкой из листового металла.

Объектом изобретения является также способ изготовления являющегося частью жидкостного ракетного двигателя элемента, представляющего собой тело вращения с меняющимся по оси диаметром поперечных сечений и имеющего стенку с множеством охлаждающих каналов. В соответствии с предлагаемым в изобретении способом к внутренней поверхности криволинейной оболочки, изготовленной из листового металла и соответствующей форме элемента двигателя, крепят множество вытянутых в длину охлаждающих элементов, которые по меньшей мере частично образуют охлаждающие каналы, которые соприкасаются друг с другом у входного конца элемента и расположены на некотором расстоянии друг от друга у выходного конца элемента.

Форма оболочки из листового металла обычно соответствует форме того элемента двигателя, для изготовления которого она предназначена.

Стенки охлаждающих каналов могут быть образованы изготовленной из листового металла оболочкой. При этом вытянутые в длину элементы, образующие охлаждающие каналы, можно соединять с изготовленной из листового металла оболочкой сваркой, выполняемой с наружной стороны оболочки.

Ниже изобретение более подробно рассмотрено на примере некоторых, не ограничивающих его объем вариантов его возможного осуществления со ссылкой на прилагаемые чертежи, на которых показано:

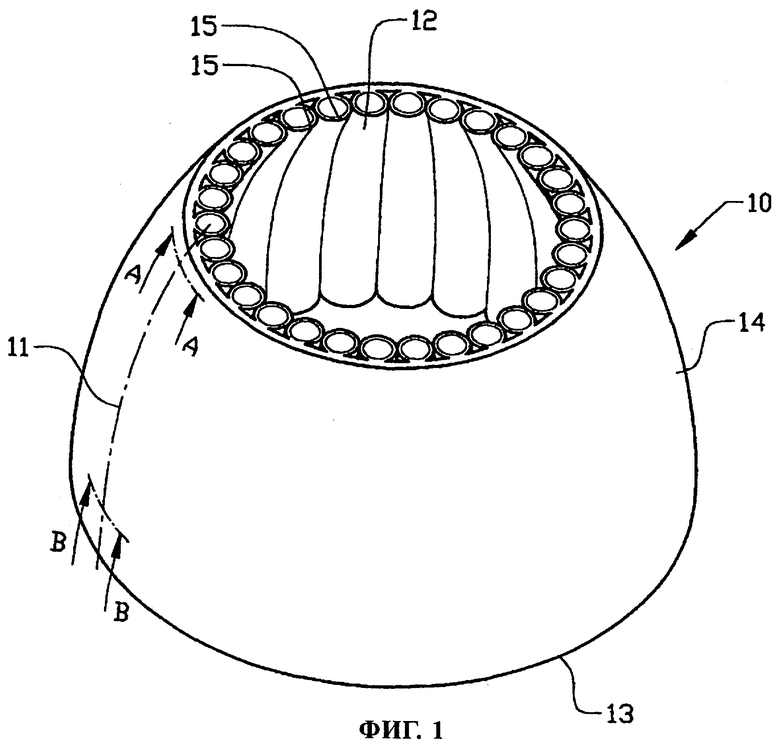

на фиг.1 - схематичное изображение в аксонометрической проекции сопла, выполненного в соответствии с настоящим изобретением,

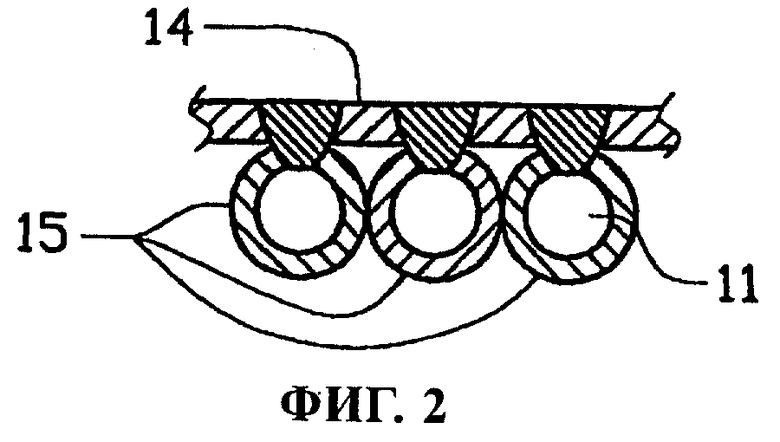

на фиг.2 - сечение плоскостью А-А по фиг.1 трех охлаждающих каналов, расположенных на входном конце сопла, выполненного по первому варианту,

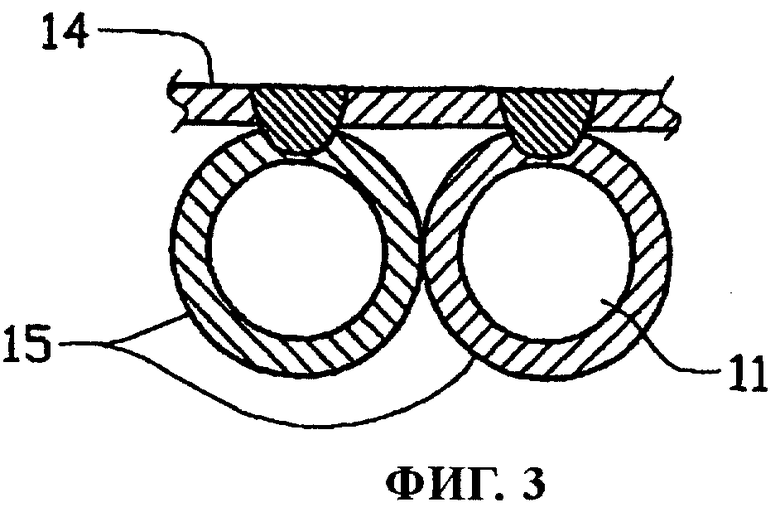

на фиг.3 - аналогичное показанному на фиг.2 сечение плоскостью В-В двух охлаждающих каналов, расположенных на выходном конце сопла,

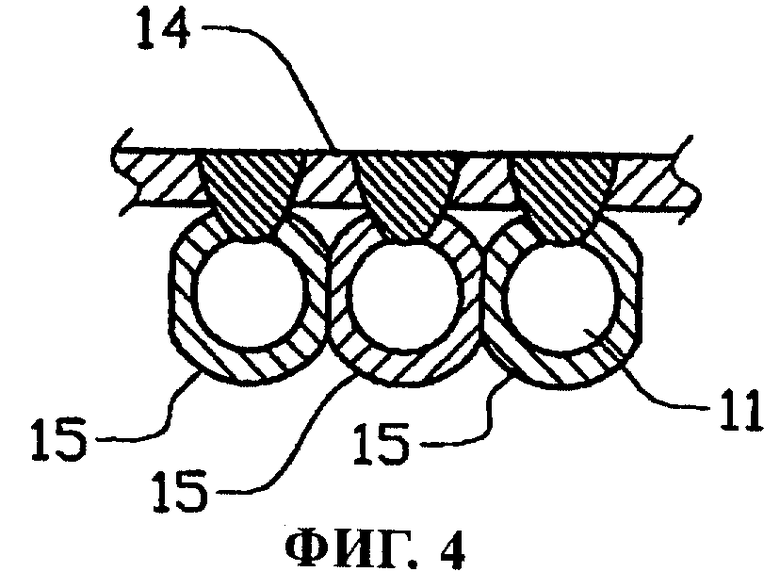

на фиг.4 - сечение плоскостью А-А по фиг.1 трех охлаждающих каналов, расположенных на входном конце сопла, выполненного по второму варианту,

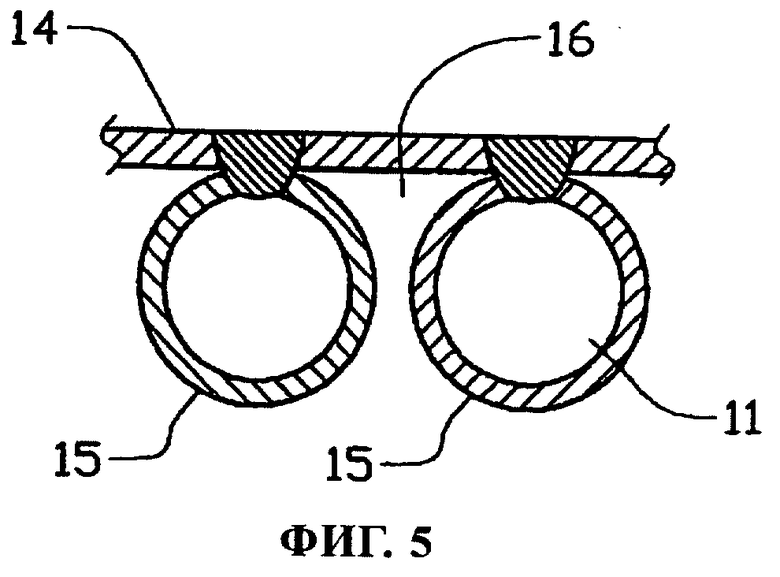

на фиг.5 - аналогичное показанному на фиг.4 сечение плоскостью В-В охлаждающих каналов, расположенных на выходном конце сопла,

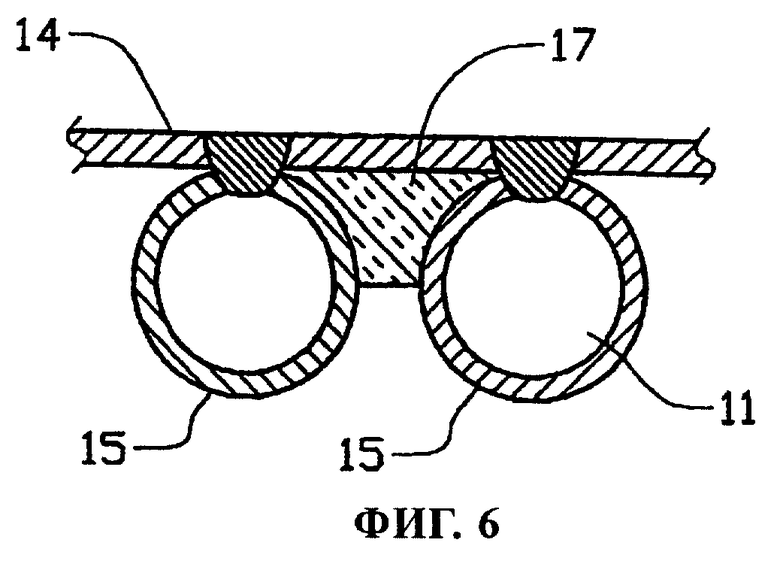

на фиг.6 - аналогичное показанному на фиг.5 поперечное сечение охлаждающих каналов сопла, выполненного по другому варианту,

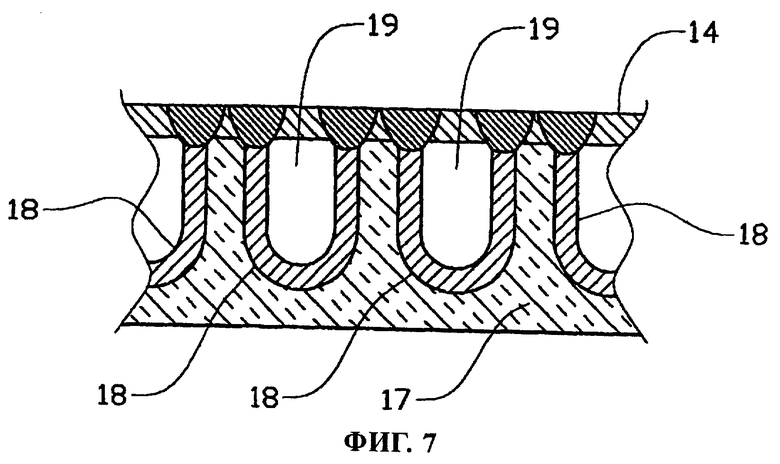

на фиг.7 - поперечное сечение охлаждающих каналов, расположенных на входном конце сопла, в соответствии с третьим вариантом осуществления изобретения,

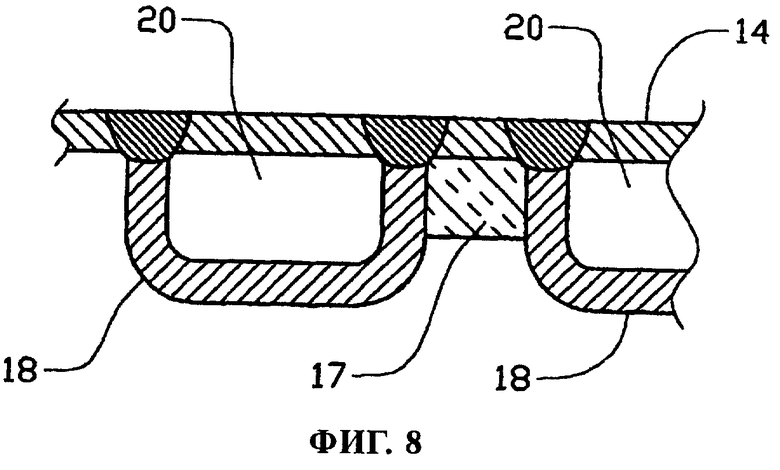

на фиг.8 - аналогичное показанному на фиг.7 поперечное сечение охлаждающих каналов, расположенных на выходном конце сопла, и

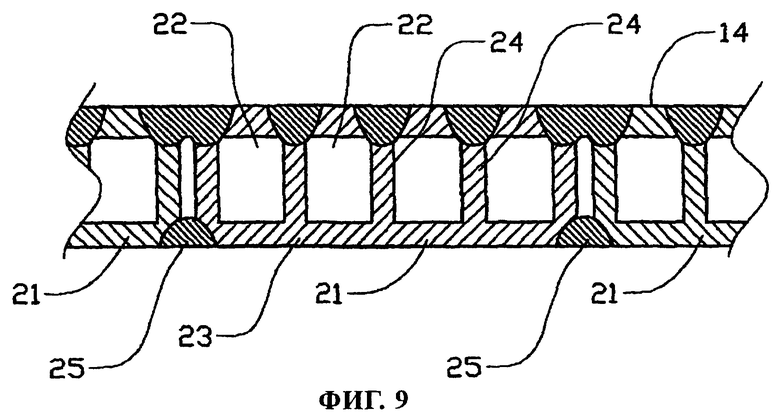

на фиг.9 - поперечное сечение стенки сопла, выполненной в соответствии еще с одним вариантом осуществления изобретения.

На фиг.1 схематично и в несколько упрощенной аксонометрической проекции показано выхлопное сопло 10, предлагаемое в настоящем изобретении. Такое сопло представляет собой элемент ракетного двигателя, работающего на жидком топливе, например на жидком водороде. Принцип действия таких двигателей хорошо известен и поэтому не требует подробного описания. Сопло 10 охлаждают охладителем, который предпочтительно также используют в качестве топлива в некоторых типах реактивных двигателей. Изобретение относится не только к таким элементам ракетного двигателя, как сопло, но и к другим элементам двигателя, например к камере сгорания, а также к другим элементам с выбросом охладителя после его использования для охлаждения.

Выхлопное сопло ракетного двигателя предпочтительно изготавливают колоколообразной формы. Показанное на фиг.1 сопло 10 представляет собой тело вращения с изменяющимся вдоль оси диаметром поперечного сечения.

Стенка сопла имеет множество прилегающих друг к другу трубчатых охлаждающих каналов 11, проходящих по существу параллельно продольной оси сопла от его входного конца 12 до его выходного конца 13. Наружная поверхность сопла образована сплошной оболочкой 14, изготовленной из листового металла. Охлаждающие каналы 11 представляют собой вытянутые в длину вдоль оси сопла трубы 15, изогнутые в продольном направлении по контуру сопла и приваренные к внутренней стороне металлической оболочки. Трубы предпочтительно приваривать к оболочке лазерной сваркой с наружной стороны оболочки. Такая технология сборки сопла с соединениями, расположенными не на подвергающейся нагреву, а на холодной стороне стенки, повышает и герметичность сопла, и его долговечность. Повышению долговечности сопла способствует и отсутствие сварных швов, соединяющих между собой соседние трубы.

Охлаждающие каналы 11 в вариантах, показанных на фиг.2 и 3, выполнены в виде круглых труб 15 с переменным поперечным сечением. Трубы 15, в качестве которых можно использовать цельнотянутые трубы, на входном конце 12 сопла имеют сечение меньшего диаметра, чем на его выходном конце. Иными словами, каждая вытянутая в длину труба 15 образует только один охлаждающий канал.

Охлаждающие трубы 15 плотно, без зазоров прилегают друг к другу. Сравнительно тонкие на входном конце сопла стенки труб снижают максимальную температуру трубы и повышают ее податливость к тепловым деформациям. На выходном конце 13 сопла трубы имеют большее, чем на его входном конце, поперечное сечение и более толстые стенки. Увеличение толщины стенок позволяет трубам выдерживать повышенное давление, возникающее при расширении охладителя. Для увеличения количества труб на входном конце сопла им можно придать овальную форму.

Диаметр сечения и толщина стенки трубы изменяются постепенно от входного конца сопла до его выходного конца.

На фиг.4 и 5 показан второй вариант осуществления изобретения с более эффективным по сравнению с первым вариантом отводом тепла. Охлаждающие трубы 15 в этом варианте имеют одинаковую по всей их длине толщину стенок и постепенно увеличивающийся диаметр. На входном конце 12 сопла диаметр поперечного сечения труб меньше, чем на выходном конце сопла. На боковых сторонах входных концов труб выполнены плоские срезы, которые позволяют уменьшить расстояние между трубами на входном конце сопла и за счет этого изготовить сопло с большим соотношением площадей. На входном конце сопла, где давление раскаленной струи газа и тепловая нагрузка на стенку сопла достигают максимального значения, охлаждающие трубы плотно, без зазоров прилегают друг к другу.

На выходном конце 13 сопла между трубами 15 имеются промежутки. При этом между каждой парой труб 15 и металлической оболочкой 14 образуется открытая полость 16. Попадающий в эту полость через зазор между трубами раскаленный газ охлаждается большей поверхностью труб, и отвод тепла от него происходит более интенсивно. Кроме того, наличие зазоров позволяет использовать конические трубы, которые проще собирать друг с другом в имеющем колоколообразную форму сопле. Ширина полости между соседними трубами изменяется постепенно от входного конца сопла до его выходного конца.

Описанная выше конструкция сопла позволяет увеличить количество отбираемого охладителем тепла в 1,5 раза. При этом предполагается, что эффективность охлаждающих поверхностей, находящихся вне наиболее широкой части трубы, составляет только 0,5. Кроме того, предполагается, что из-за отсутствия зазора между трубами на входном конце сопла увеличение охлаждающей поверхности в предлагаемом в изобретении сопле происходит только на половине его длины.

При высокой тепловой нагрузке на выходном конце сопла вариант, показанный на фиг.6, позволяет предотвратить воздействие тепла на металлическую оболочку 14. В этом варианте охлаждающую полость между трубами заполняют материалом 17, который может быть теплоизолирующим, препятствующим прямому воздействию раскаленного газа на нагруженную внешнюю оболочку и ограничивающим тем самым нагрев оболочки. В другом варианте материал 17, заполняющий пространство между трубами, может быть теплопроводным, способствующим более эффективной передаче трубам тепла раскаленных газов. Заполненные теплопроводным материалом, например медью, полости 16 позволяют значительно повысить давление в охлаждающих трубах и изготовить сопло с большим соотношением площадей. Для заполнения промежутков между трубами теплопроводным материалом можно использовать пайку твердым припоем или лазерное спекание.

На фиг.7 и 8 показан четвертый вариант осуществления изобретения, в котором вместо описанных выше круглых труб 15 используют U-образные профили 18. Такие профили имеют переменное поперечное сечение и переменную толщину стенок. Изготавливают профили штамповкой из полос листового металла. Толщина стенки профиля изменяется по длине сопла. Участки профиля с большим поперечным сечением имеют и более толстые стенки и поэтому на входном конце сопла, где тепловая нагрузка является максимальной, оказываются расположенными участки с минимальной толщиной стенок. Для изготовления профилей штамповкой предпочтительно использовать полосовой металл переменной толщины. В вариантах, показанных на фиг.7 и 8, можно использовать материал 17, обладающий теплоизолирующей или теплопроводящей способностью.

Для изготовления деталей описанных выше конструкций можно использовать материалы, обычно применяемые для изготовления труб сопла ракетного двигателя, например нержавеющую сталь и сплавы на основе никеля. Для этой же цели можно использовать также медь и алюминий.

Одним из важных преимуществ предлагаемой в изобретении конструкции стенки сопла является большая охлаждающая поверхность, повышающая эффективность процесса теплообмена. Трубы с переменными поперечными сечениями и толщиной стенок выдерживают значительно более высокое, чем обычные трубы, давление внутри охлаждающих каналов 11. Благодаря увеличенной площади "смачиваемой" поверхности охлаждения пограничный слой струи раскаленного газа охлаждается в предлагаемом в изобретении сопле более интенсивно, чем в сопле обычной конструкции. Струя газа выходит из сопла с более холодным пограничным слоем. Холодный пограничный слой образует охлаждающую пленку для выступающей, окончательно охлаждаемой излучением части сопла и может быть использован при ограниченной тепловой нагрузке в качестве дешевого решения всей проблемы разработки оптимальной конструкции ракетного двигателя. С уменьшением тепловой нагрузки можно, в частности, существенно снизить стоимость выступающей части сопла.

Внешняя оболочка предлагаемого в изобретении сопла, представляющая собой симметричное тело вращения, сама обладает большой жесткостью, которую при необходимости можно дополнительно увеличить с помощью ребер жесткости. Одиночные (точечные) соединения охлаждающих труб с металлической оболочкой повышают податливость труб к воздействию тепловых деформаций при минимальной концентрации напряжений. В поперечном сечении трубы могут иметь форму, близкую к круглой. При такой форме труб перепады температур и напряжения, возникающие из-за них в предлагаемых в изобретении конструкциях, будут меньше, чем в трехслойных стенках, в которых струя раскаленного газа не воздействует непосредственно на внешнюю оболочку сопла. Наличие между трубами зазоров 16 фактически снимает ограничения на размеры охлаждающих каналов и позволяет достаточно просто придать соплу необходимую форму. Охлаждающие каналы или трубы могут иметь отклонения от их номинальных размеров, что облегчает их изготовление.

На фиг.9 показана часть поперечного сечения стенки сопла, выполненной согласно еще одному варианту. В этом варианте стенка сопла изготовлена из множества вытянутых в длину элементов 21, расположенных рядом друг с другом. Каждый элемент 21 имеет плоскую стенку (основание) 23 и несколько боковых стенок (ребер) 24, расположенных на основании 23 по всей его длине. Продольные ребра 24 расположены на некотором расстоянии друг от друга и параллельны между собой. Вытянутые в длину элементы 21 соединены со сплошной оболочкой 14 из листового металла. Пространство между соседними ребрами 24 и оболочкой 14 образует несколько охлаждающих каналов 22. Каждые два соседних элемента 21 соединены между собой сварным швом 25.

Изобретение не ограничено описанными выше вариантами и допускает возможность внесения в них определенных изменений, не выходящих за объем изобретения, определяемый формулой изобретения.

Изобретение относится к жидкостным ракетным двигателям. В заявке описан элемент (10) жидкостного ракетного двигателя. Такой элемент представляет собой тело вращения с меняющимся по оси диаметром поперечных сечений. Стенка элемента имеет множество охлаждающих каналов (11). Внешняя поверхность стенки образована изготовленной из листового металла сплошной оболочкой (14). Охлаждающие каналы (11) крепятся в продольном направлении к внутренней стороне металлической оболочки. При изготовлении элемента (10) ракетного двигателя предлагаемым в изобретении способом из листового металла изготавливают оболочку (14), форма которой соответствует форме той части элемента сопла, для изготовления которой она предназначена, затем изготавливают множество образующих охлаждающие каналы охлаждающих элементов (15) и крепят эти охлаждающие элементы (15) к внутренней стороне изготовленной из листового металла оболочки (14). Изобретение обеспечивает усовершенствование конструкции охлаждаемого элемента ракетного двигателя, а также способа изготовления такого элемента. 2 н. и 13 з.п. ф-лы, 9 ил.

| US 5546656 А, 20.08.1996 | |||

| DE 4301041 А, 28.04.1994 | |||

| US 4856616 А, 15.08.1989 | |||

| DE 3818038 A, 03.12.1987 | |||

| ВЫЯВЛЕНИЕ ПОТЕМНЕНИЯ ЭЛЕМЕНТА ДАТЧИКА КИСЛОРОДА | 2016 |

|

RU2691209C2 |

| КОМБИНИРОВАННОЕ СОПЛО РЕАКТИВНОГО ДВИГАТЕЛЯ | 1989 |

|

RU2027053C1 |

Авторы

Даты

2006-04-20—Публикация

2002-01-09—Подача