Изобретение относится к трубопрокатному производству, а именно к способу производства горячекатаных по ГОСТ 9940 и передельных труб большого и среднего диаметров из коррозионностойких труднодеформируемых марок стали и сплавов, и может быть использовано при производстве их на трубопрокатных установках с пилигримовыми станами.

В практике трубного производства известен способ изготовления передельных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами из сталей марок 08Х18Н12Т, 08Х10Н20Т2, включающий нагрев полых (центробежнолитых) заготовок и их прокатку на пилигримовом стане (ТИ 158-Тр.ТБ1-63-98. "Изготовление бесшовных горячекатаных труб из стали марки 08Х18Н12Т для химического машиностроения по ТУ14-3-743-78". ТИ 158 Тр.ТБ1-6-94. "Изготовление труб из стали марок 08Х10Н20Т2 и 08Х10Н16Т2 для выдвижных систем по ТУ 14-3-1564-88").

Недостатком указанного способа является использование полой центробежнолитой заготовки низкого качества ввиду отсутствия технологии прошивки на станах поперечно-винтовой прокатки заготовок диаметром более 500 мм с высоким содержанием Cr и Ni, а также из-за малой мощности привода прошивного стана.

При прошивке заготовок диаметром более 500 мм из коррозионностойких труднодеформируемых марок стали и сплавов из-за повышенных деформаций под воздействием растягивающих напряжений возникают трещины и разрывы на гильзах, что приводит к браку и не дает возможности дальнейшего их передела, а также из-за повышенных нагрузок при прошивке к остановке двигателя прошивного стана и прекращению процесса.

В трубопрокатном производстве известен способ прокатки передельных труб на установках с пилигримовыми станами из коррозионностойких труднодеформируемых марок стали и сплавов типа 20Х25Н25ТЮ-Ш размером 325×40 мм для изготовления водоохлаждаемых печных роликов размером 295×22×2750 мм и жаростойких труб размером 325×12 по ГОСТ мм из стали марки 06ХН28 МДТ (ЭИ-943), включающий сверловку и расточку слитков размером 460×1600 мм на диаметр 275 и 325 +5/-0 мм, нагрев их до температуры пластичности, прокатку в пилигримовом стане в трубы размером 325×40 и 325×25 мм с последующей обточкой и расточкой на трубы с заданными геометрическими размерами (Протокол №1031 согласования условий поставки труб из сталей марок 20Х25Н25ТЮ-Ш и 06ХН28МДТ от 14.12.2000г. и письмо-указание на опытно-промышленные прокатки передельных труб размером 325×40 и 335×25 мм).

Недостатком данного способа является использование расточенных слитков-гильз с внутренним диаметром больше диаметра дорна на 25-35 мм, т.к. при меньшем зазоре на внутренней поверхности труб образуются дефекты в виде рванин, затяжки дорен, даже с повышенной конусностью, а это, в свою очередь, приводит к повышенному расходу дорогостоящего металла.

Наиболее близким техническим решением является способ производства труб из труднодеформируемых марок стали (Патент №2175899, Кл. 7 В 21 В 21/00), включающий посад заготовок из труднодеформируемых марок стали и сплавов диаметром 380-500 мм в нагревательные печи, выдержку при температуре 500-550°С в течение 70-95 минут в зависимости от диаметра, после чего нагрев до температуры 1120-1140°С со скоростью 1,4-1,5 град./мин, прошивку заготовок (слитков ЭШП) в гильзы размер в размер по диаметру при скорости вращения рабочих валков 25-40 об./мин на оправке диаметром, обеспечивающим редуцирование на пилигримовом стане не менее 25 мм.

Недостатком данного способа является невозможность прошивки на станах косой прокатки гильз из труднодеформируемых марок стали и сплавов на оправке более 250 мм, т.к. из-за повышенных нагрузок двигатель прошивного стана останавливается (отключается). Из гильз размером 460×265 мм, прошитых на оправке диаметром 250 мм, можно прокатать трубы диаметром 273 мм с минимальной толщиной стенки 16-17 мм, а трубы диаметром 325 мм только со стенкой более 40 мм, т.к. процесс прокатки на пилигримовом стане должен производиться на дорнах не более 239/240 мм. Процесс производства труб диаметром более 325 мм (377-500) мм по данному способу невозможен.

Задачей предложенного способа производства горячекатаных передельных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов на трубопрокатных установках с пилигримовыми станами из заготовок и слитков ЭШП является получение качественных труб по ГОСТ 9940, передельных труб диаметром до 500 мм, повышение производительности станов и снижение расходного коэффициента металла при переделе заготовка (слиток ЭШП) - труба по ГОСТ 9940, слиток ЭШП - передельная труба под ХПТ для изготовления труб по ГОСТ 9941 или под механическую обработку (обточку и расточку) по техническим условиям.

Технический результат достигается тем, что в известном способе производства горячекатаных передельных труб большого и среднего диаметров из труднодеформируемых 3 марок стали и сплавов на трубопрокатных установках с пилигримовыми станами, включающем обточку слитков ЭШП и кованых заготовок, сверление центрального отверстия диаметром 100±5 мм, нагрев их до температуры пластичности, прошивку с последующей раскатной в стане косой прокатки в гильзы и прокатку гильз на пилигримовом стане в горячекатаные передельные трубы с уменьшенной пилигримовой головкой и относительно толстой стенкой с использованием для докатки пилигримовых головок подкладных углеродистых колец, первую прошивку слитков ЭШП и кованых заготовок в стане косой прокатки производят донным концом вперед, а вторую прошивку-раскатку - усадочным концом вперед, прокатку труб на пилигримовом стане производят из гильз с отношением диаметра к толщине стенки D/S=6,5-8,0 с вытяжкой μ≤4,5, а затравку на пилигримовом стане ведут с величиной подачи, равной 0,4-0,6 величины подачи установившегося процесса прокатки, на длине трубы, равной пути отката подающего аппарата, а обкатку-докатку пилигримовой головки на концевом участке гильзы 200-300 мм, до начала обкатки подкладного углеродистого кольца, с величиной подачи 1,1-1,3.

Сущность способа заключается в том, что с целью снижения кривизны передних концов гильз после раскатки, а следовательно, исключения повторных нагревов и повышенной разностенности передельных труб на пилигримовом стане, первую прошивку слитков ЭШП и кованых заготовок в стане косой прокатки производят донным концом вперед, а вторую прошивку-раскатку - усадочным концом вперед, т.к. скручивание при раскатке в противоположную сторону приведет к снижению кривизны, а не к увеличению, как при существующем способе, с целью снижения нагрузки на привод и валки пилигримового стана прокатку труб производят из гильз с отношением диаметра к толщине стенки D/S=6,5-8,0 с вытяжкой μ≤4,5, а для исключения поломок предохранительных болтов, шпинделей и снижения затяжек дорнов затравку на пилигримовом стане ведут с величиной подачи, равной 0, 4-0,6 величины подачи установившегося процесса прокатки, на длине трубы, равной пути отката подающего аппарата, а обкатку-докатку пилигримовой головки на концевом участке гильзы 200-300 мм, до начала обкатки подкладного углеродистого кольца, с величиной подачи 1,1-1,3.

Сравнительный анализ с прототипом показал, что заявляемый способ производства горячекатаных передельных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов на трубопрокатных установках с пилигримовыми станами отличается тем, что первую прошивку слитков ЭШП и кованых заготовок в стане косой прокатки производят донным концом вперед, а вторую прошивку-раскатку усадочным концом вперед, прокатку труб на пилигримовом стане производят из гильз с отношением диаметра к толщине стенки D/S=6,5-8,0 с вытяжкой μ≤4,5, а затравку на пилигримовом стане ведут с величиной подачи, равной 0,4-0,6 величины подачи установившегося процесса прокатки, на длине трубы, равной пути отката подающего аппарата, а обкатку-докатку пилигримовой головки на концевом участке гильзы 200-300 мм, до начала обкатки подкладного углеродистого кольца, с величиной подачи 1,1-1,3.

Таким образом, заявляемый способ соответствует критерию "изобретательский уровень".

Сравнение заявляемого решения (способа) не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии условию патентноспособности "изобретательский уровень".

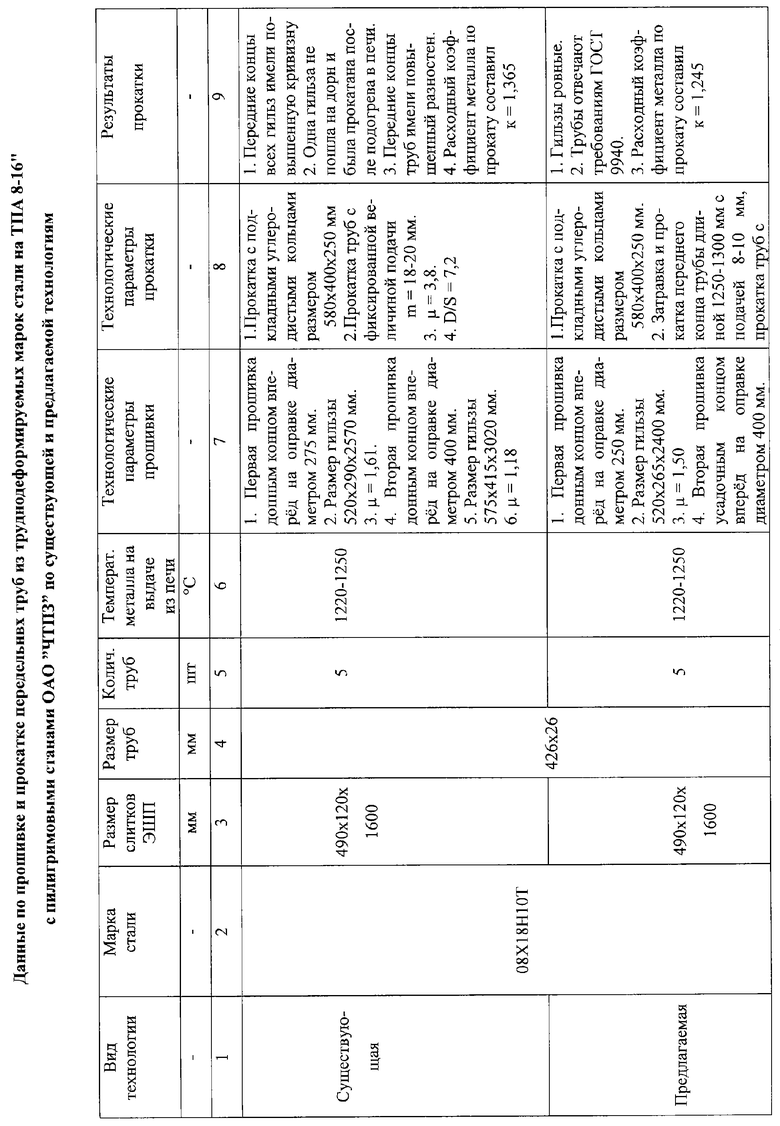

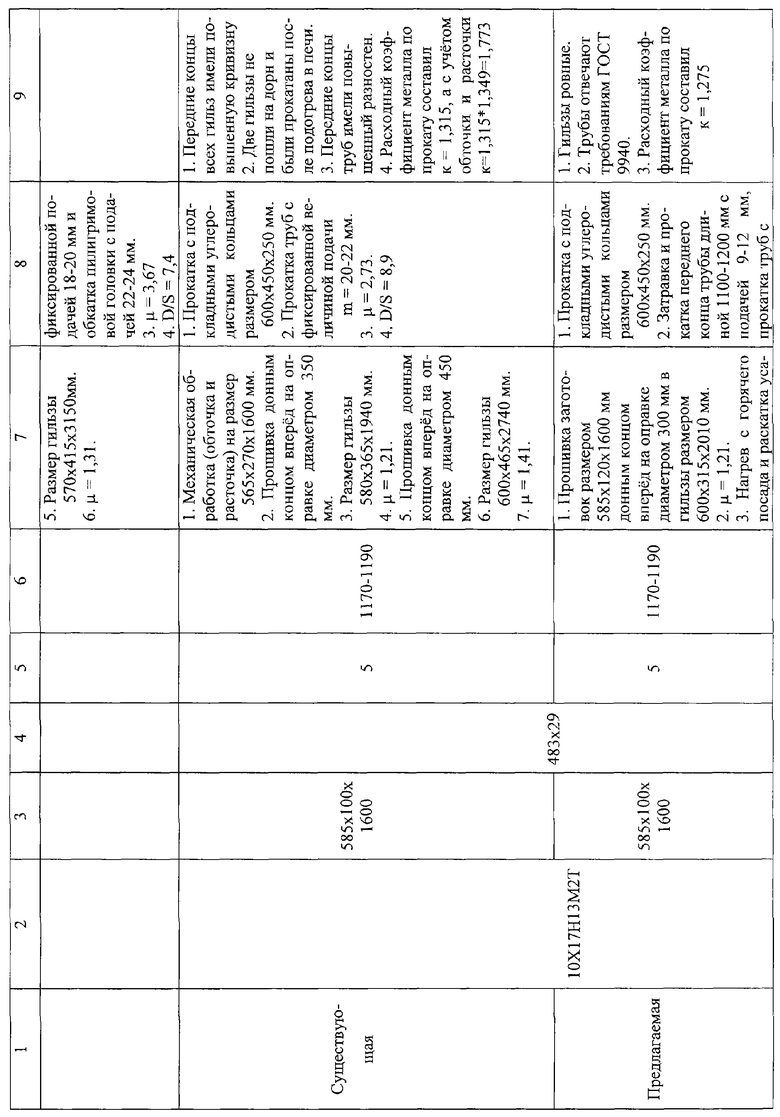

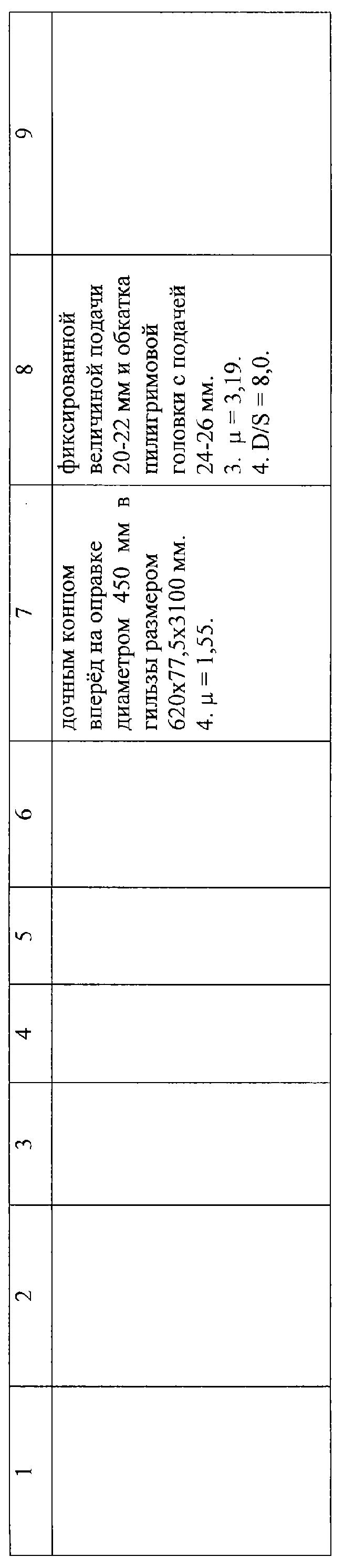

Способ опробован на трубопрокатной установке с пилигримовыми станами 8-16" ОАО "ЧТПЗ" при прокатке передельных труб размером 426×26 мм из стали марки 12Х18Н10Т и 483×29 мм из стали марки 10Х17Н13М2Т.

Сравнительные данные по прошивке слитков ЭШП и прокатке горячекатаных передельных труб из труднодеформируемых марок сталей 12Х18Н10Т и 10Х17Н13М2Т на ТПА 8-16" ОАО "ЧТПЗ" с пилигримовыми станами по существующей и предлагаемой технологиям приведены в таблице. Из таблицы видно, что в производство было задано 10 слитков ЭШП размером 490×12×1600 мм стали марки 08Х18Н12Т и 10 слитков стали марки 10Х17Н13М2Т размером 585×120×1600 мм. По пять слитков каждой марки стали были прокатаны по существующей технологии в передельные трубы размером 426×26 и 483×29 мм, а по пять слитков в трубы данного размера по предлагаемой технологии. Прокатка труб размером 426×26 мм из стали 08Х18Н10Т по существующей технологии производилась с параметрами: нагрев слитков ЭШП размером 490×120×1600 мм до температуры 1220-1250°С, первая прошивка донньм концом вперед на оправке диаметром 275 мм в гильзы размером 520х290х2570 мм с вытяжкой μ=1,61, охлаждение гильз и холодный ремонт (при необходимости), нагрев гильз до температуры 1220-1250°С, вторая прошивка (раскатка) донным концом вперед на оправке диаметром 400 мм в гильзы размером 575×415×3020 мм с подачей μ=1,18, прокатка гильз на пилигримовом стане в трубы размером 426×26 мм с подкладными углеродистыми кольцами с фиксированной величиной подачи m=18-20 мм с вытяжкой μ=3,8 и отношением D/S=7,2. Передние концы всех гильз имели повышенную кривизну. Одна гильза из-за кривизны, т.к. дорн не вошел в гильзу, не была прокатана. Гильза была подогрета в печи до температуры 1230°С и прокатана в трубу. Передние концы труб из-за кривизны гильз имели повышенную разностенность. Расходный коэффициент металла по прокату по данной партии составил 1,365. Вторая половина (5 слитков ЭШП) прокатывалась по предлагаемой технологии, а именно: нагрев слитков производился до температуры 1220-1250°С, первая прошивка донным концом вперед на оправке диаметром 250 мм в гильзы размером 520×265×2400 мм с вытяжкой μ=1,50, охлаждение гильз и холодный ремонт (при необходимости), нагрев гильз до температуры 1220-1250°С, вторая прошивка (раскатка) на оправке диаметром 400 мм усадочным концом вперед в гильзы размером 570×415×3150 мм с вытяжкой μ=1,31, прокатка гильз на пилигримовом стане в трубы размером 426х26 мм с подкладными углеродистыми кольцами. Затравку и прокатку переднего конца труб на длине 1250-1300 мм производили с подачами m=8-10 мм, прокатку труб с фиксированной величиной подачи m=18-20 мм, а обкатку пилигримовых головок с увеличенными подачами m=22-24 мм, с вытяжкой μ=3,67 и отношением D/S=7,4. Гильзы были относительно ровные, свободно одевались на дорн. Трубы по толщине стенки отвечали требованиям ГОСТ 9940 (обычной точности) +12,5/-15,0%. Расходный коэффициент металла по прокату составил 1,245. Аналогично производилась и прокатка труб размером 483×29 мм из стали 10Х17Н13М2Т. По существующей технологии слитки ЭШП размером 585×120×1600 мм обтачивались и растачивались на размер 565×270×1600 мм, нагревались до температуры 1170-1190°С, прошивались донным концом вперед на оправке диаметром 350 мм в гильзы размером 580х365х1940 мм с вытяжкой μ=1,21, производился горячий посад гильз в печь, гильзы нагревались до температуры 1170-1190°С, прошивались (раскатывались) на оправке диаметром 450 мм донным концом вперед в гильзы размером 600×465×2740 мм с вытяжкой μ=1,41. Гильзы прокатывались в трубы с подкладными углеродистыми кольцами с фиксированной величиной подачи m=20-22 мм с вытяжкой μ=2,73 и отношением D/S=8,9. Две гильзы из-за повышенной кривизны передних концов не смогли одеть на дорн, и они были прокатаны в трубы после дополнительного нагрева икантовки вдоль печи. Из-за повышенной кривизны гильз передние концы труб имели повышенную разностенность. Расходный коэффициент металла по прокату составил 1,315, а с учетом обточки и расточки 1,773. По предлагаемой технологии слитки ЭШП размером 585×120×1600 мм нагревались до температуры 1170-1190°С, прошивались в прошивном стане донным концом вперед на оправке диаметром 300 мм в гильзы размером 600×315×2010 мм с коэффициентом вытяжки μ=1,21, гильзы после прошивки нагревались в печи до температуры 1170-1190°С и прошивались (раскатывались) усадочным концом вперед на оправке диаметром 450 мм в гильзы размером 620×465×3100 мм с вытяжкой μ=1,55. Гильзы после раскатки были относительно ровные и свободно одевались на дорн. Прокатка труб производилась с подкладными углеродистьмикольцами.Затравка и прокатка передних концов труб на длине 1100-1200 мм (путь отката подающего аппарата) производилась с подачами m=9-12 мм, прокатка труб с фиксированной величиной подачи 20-22 мм, а обкатка пилигримовых головок с подачами m=24-26 мм, с вытяжкой μ=3,10 и отношением D/S=8,0. Трубы по толщине стенки отвечали требованиям ГОСТ 9940 (обычной точности) +12,5/-15,0%. Расходный коэффициент металла по прокату составил 1,275.

Использование предлагаемого способа позволило освоить производство качественных горячекатаных передельных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов на трубопрокатном агрегате 8-16" с пилигримовыми станами, значительно снизить расходный коэффициент металла при переделе слиток ЭШП - горячекатаная труба, повысить производительность пилигримового стана за счет исключения дополнительного подогрева кривых гильз, а следовательно, снизить стоимость труб по ГОСТ 9940 и передельных труб под ХПТ по ГОСТ 9941.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ И ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ И ПЕРЕДЕЛЬНЫХ ТРУБ ДЛЯ ПОСЛЕДУЮЩЕГО ПЕРЕКАТА НА СТАНАХ ХПТ | 2006 |

|

RU2322317C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ЛЕГИРОВАННЫХ И МАЛОЛЕГИРОВАННЫХ МАРОК СТАЛИ, ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2346765C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ И ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ И ПЕРЕДЕЛЬНЫХ ТРУБ ДЛЯ ПОСЛЕДУЮЩЕГО ПЕРЕКАТА НА СТАНАХ ХПТ | 2006 |

|

RU2322316C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2306991C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2311979C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ИЗ КОВАНЫХ И НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК (НЛЗ), СЛИТКОВ ЭШП И ВДП НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2276625C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2311980C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 150×2×1200 мм ПОВЫШЕННОЙ ТОЧНОСТИ ПО ДИАМЕТРУ И СТЕНКЕ ИЗ СТАЛИ МАРКИ 12Х12М1БФРУ-Ш (ЭП 450У-Ш) ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2542147C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРЕХСЛОЙНЫХ ПОЛЫХ ЦЕНТРОБЕЖНО-ЛИТЫХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ, ПЛАКИРОВАННЫХ ПЛАСТИЧНЫМИ УГЛЕРОДИСТЫМИ МАРКАМИ СТАЛИ, И ПРОКАТКИ ИЗ НИХ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2013 |

|

RU2550040C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% | 2006 |

|

RU2334571C2 |

Изобретение относится к трубопрокатному производству, а именно к способу производства горячекатаных по ГОСТ 9940 и передельных труб большого и среднего диаметров из коррозионностойких труднодеформируемых марок стали и сплавов, и может быть использовано при производстве их на трубопрокатных установках с пилигримовыми станами. Способ включает обточку слитков ЭШП и кованых заготовок, сверловку центрального отверстия диаметром 100±5 мм, нагрев их до температуры пластичности, прошивку с последующей раскаткой в стане косой прокатки в гильзы и прокатку гильз на пилигримовом стане в горячекатаные передельные трубы с уменьшенной пилигримовой головкой и относительно толстой стенкой с использованием для докатки пилигримовых головок подкладных углеродистых колец, при этом первую прошивку слитков ЭШП и кованых заготовок в стане косой прокатки производят донным концом вперед, а вторую прошивку-раскатку - усадочным концом вперед, прокатку труб на пилигримовом стане производят из гильз с отношением D/S=6,5-8,0 с вытяжкой μ≤4,5, а затравку на пилигримовом стане ведут с величиной подачи, равной 0,4-0,6 величины подачи установившегося процесса прокатки, на длине трубы, равной пути отката подающего аппарата, а обкатку-докатку пилигримовой головки - на концевом участке гильзы 200-300 мм до начала обкатки подкладного углеродистого кольца, с величиной подачи 1,1-1,3. Изобретение обеспечивает производство качественных горячекатаных передельных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов на трубопрокатных агрегатах с пилигримовыми станами, снижает расходный коэффициент металла при переделе слиток ЭШП - горячекатаная труба, повышает производительность пилигримового стана за счет исключения дополнительного подогрева кривых гильз, а следовательно, снижает стоимость труб по ГОСТ 9940 и передельных труб под ХПТ по ГОСТ 9941. 2 з.п. ф-лы, 1 табл.

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ | 1999 |

|

RU2175899C2 |

Авторы

Даты

2006-06-27—Публикация

2004-07-14—Подача