Изобретение относится к технологии бурения нефтяных и газовых скважин, в частности к вторичному вскрытию продуктивных пластов скважин.

Известны способы безударного вскрытия, обеспечивающие сохранность колонны и цементного камня за пределами интервала перфорации. К способам относятся точечные перфорации:

гидропескоструйная, гидравлическая (на основе буровых растворов без абразива), комбинация сверлящей перфорации с гидравлической.

Недостаток указанных способов состоит в том, что не производится полное вскрытие пласта. Кроме того, из-за ограниченности времени технологического процесса количество отверстий и щелей всегда недостаточно; цементный камень удаляется с поверхности пласта только в точке перфорации, а глубина перфорационных каналов (за исключением гидропескоструйной перфорации) незначительна из-за стесненности струи от встречного потока жидкости.

Известен и широко применяется безударный способ вскрытия всей толщины продуктивного пласта, принятый нами за прототип (а.с. №2161697, кл. Е 21 В 43/114, 2001 г.), заключающийся в спуске устройства на колонне труб до интервала перфорации, создании давления в трубах и перфорации стенки обсадной трубы выдвижным накатным роликом в виде щели, продольном перемещении устройства в пределах зоны перфорации. Эта щелевая перфорация производится в комплексе с гидромониторным воздействием высоконапорной струи на цементный камень и породу после формирования продольной щели.

Известное устройство для щелевой перфорации обсаженных скважин, выбранное в качестве прототипа заявляемого устройства, содержит корпус, гидроцилиндр, полый шток - поршень, клин, обеспечивающий управление осью, на которой насажен накатный ролик (пат. РФ №2161697, кл. Е 21 В 43/114, 2001 г.).

Недостаток способа и устройства состоит в том, что созданная в колонне щель для сообщения пласта со скважиной в короткие сроки смыкается, в результате геологический эффект по дополнительному дебиту исчезает, а нарушенная крепь скважины остается.

Техническая задача изобретения состоит в том, чтобы обеспечить вскрытие всей толщины продуктивного пласта, но при этом сохранить способность обсадной колонны противостоять боковому давлению пород.

Указанная задача достигается тем, что в способе вторичного вскрытия продуктивных пластов нефтяных и газовых скважин, включающем спуск устройства на колонне труб до интервала перфорации, создание давления в трубах и перфорацию стенки обсадной трубы выдвижным накатным роликом, продольное перемещение устройства в пределах зоны перфорации, гидромониторное разрушение цементного камня и горной породы после процесса перфорации труб, согласно изобретению при перфорации используют устройство с накатным роликом, оснащенным в ободе высокопрочными зубками с высотой, не менее чем на 2 мм превышающей толщину стенки перфорируемой трубы, углом заострения не более 60°, притуплением контактирующей поверхности не более 1 мм, перемещением устройства для возможности перекатывания ролика и вдавливания зубков в обсадную колонну до создания в ней от 20 до 50 щелей на 1 погонный метр обсадной колонны в пределах одного перфорационного ряда с перемычками между ними. Поставленная задача достигается также тем, что в устройстве, содержащем корпус, гидроцилиндр, полый шток - поршень, клин, обеспечивающий управление осью, на которой насажен накатный ролик, согласно изобретению ролик выполнен с высокопрочными зубками в ободе, обеспечивающими при возвратно-поступательном перемещении устройства и перекатывании ролика формирование в обсадной колонне от 20 до 50 щелей на 1 погонный метр в пределах одного перфорационного ряда при полном вскрытии продуктивного пласта, причем высота зубков не менее чем на 2 мм превышает толщину стенки перфорируемой трубы, угол заострения зубков не более 60°, притупление контактирующей поверхности не более 1 мм, а гидромониторная насадка смонтирована с возможностью обеспечения направления струи в щель, минуя перемычки при остановке инструмента.

Именно выполнение накатного ролика с запрессованными в обод высокопрочными зубками определенных параметров и гидромониторной насадкой, смонтированной предлагаемым образом, обеспечивает согласно заявляемому способу формирование большого количества щелей малой длины с соответствующим количеством перемычек между ними. Это позволяет сделать вывод, что заявляемые изобретения связаны между собой единым изобретательским замыслом.

При вскрытии продуктивных пластов известными способами и устройствами щелевой перфорации не достигается долговременный эффект по увеличению дебита притока нефти. Объясняется это тем, что созданная в колонне продольная щель для сообщения пласта со скважиной смыкается. Под действием веса вышележащих пластов на больших глубинах создается значительное горное давление в виде всестороннего сжатия. Это давление, уменьшенное на величину пластового давления, передается на скелет породы и крепь скважины. Величина горного давления определяется глубиной залегания и средней плотностью вышележащих пород, а величина пластового давления - глубиной и плотностью минерализованной воды. Поскольку разность между плотностью породы и воды велика, соответственно значительна и величина скелетного давления. Так в нормальных условиях залегания пластов (зоны АВПД и АНПД отсутствуют) на глубине 2000 м при отношении горизонтальной составляющей горного давления к вертикальной (так называемый коэффициент бокового распора) в пределах 0,7...1,0 давление на скелет породы и крепь скважины составит 18,9...27,0 МПа. Это боковое давление передается через цементный камень на обсадную колонну и сжимает ее. При отсутствии цементного камня за счет деформации горной породы через непродолжительное время скелетное давление также передается на крепь скважины. Обсадная колонна, разрезанная длинной продольной щелью, не способна противостоять высокому наружному давлению и эта щель смыкается.

По предлагаемому способу вскрытия продуктивных пластов в технологически приемлемое время в обсадной колонне создаются десятки и сотни щелей малой длины с перемычками между ними, которые образуют прочный каркас. При необходимости создания глубоких перфорационных каналов в пласте инструмент останавливают и осуществляют точечную гидравлическую перфорацию через одну щель при свободном выходе отраженного потока жидкости через другие щели.

Таким образом, способ сохраняет преимущества известных способов перфорации при устранении их недостатков. Пласт вскрывается полностью, подобно щелевой перфорации, но обсадная колонна не разрушается и сохраняет способность противостоять боковому давлению горной породы. Геологический эффект длителен подобно сверлящей, гидропескоструйной и гидравлической перфорациям, но сам эффект за счет большого количества отверстий в колонне и наличию глубоких каналов в породе - более значителен.

Реализация предлагаемого способа многощелевой (пунктирной) перфорации принципиально возможна посредством реконструкции любого из известных щелевых перфораторов. Необходимо изменить основной элемент устройства - выдвижной накатный ролик, т.е. выполнить его с высокопрочными зубками определенных параметров в ободе. Параметры зубков приняты с учетом того, что зубки должны сформировать глубокие следы вдавливания уже при первом перекатывании ролика. Кроме того, монтируется специальный гидромониторный узел на определенном расстоянии от оси ролика.

Таким образом, можно сделать вывод, что вскрытие пласта предлагаемым способом с помощью заявляемого устройства позволит существенно увеличить нефтеотдачу скважины при сохранении качества продуктивного пласта и обсадной колонны. Из вышесказанного можно сделать вывод, что предлагаемое изобретение обладает признаками изобретения: «новизна, изобретательский уровень, промышленная применимость».

Способ вторичного вскрытия пласта многощелевой (пунктирной) перфорацией иллюстрируется на приведенном чертеже и осуществляется следующим образом.

На колонне насосно-компрессорных труб предлагаемое устройство спускается в скважину к месту перфорации. С помощью буровых насосов создается избыточное давление на клин. Давление прокачиваемой жидкости прижимает ролик, выполненный с высокопрочными зубками в ободе к внутренней поверхности трубы. При перемещении такого устройства в заданном интервале перфорации ролик перекатывается, а его зубки оставляют следы вдавливания на трубе. Форма зубков и режим нагружения ролика таковы, что уже при первом перемещении устройства по трубе остаются достаточно глубокие следы вдавливания. Эти следы становятся направлением для удержания ролика от возможных смещений в продольном и поперечном направлениях при возвратном и при всех последующих перемещениях устройства и перекатывании ролика под нагрузкой.

Вылет зубков из обода ролика на 2...4 мм больше толщины стенки трубы. После вдавливания зубков на полную высоту создаются щели по форме зубков и перемычки между ними. Размер перемычек определяется расстоянием между зубками. После полного вдавливания зубков усилие для продольного перемещения устройства резко (кратно) уменьшается. Это сигнализирует о завершении процесса перфорации колонны по индикатору веса инструмента.

При завершении процесса перфорации, когда откроются щели в трубе, высоконапорная струя, истекающая из насадки, последовательно через щели вымывает цементный камень из затрубного пространства. При этом отраженный от преграды поток жидкости истекает из соседних щелей. Как следствие, влияние фактора стесненности струи на ее пробивную способность уменьшается по сравнению с гидропескоструйной или гидравлической перфорациями и эффективность гидромониторного разрушения возрастает.

При необходимости создания глубоких перфорационных каналов в продуктивном пласте инструмент останавливают и осуществляют точечную гидравлическую перфорацию через одну щель при свободном выходе отраженного потока жидкости.

Таким образом, способ сохраняет преимущества известных способов перфорации при устранении их недостатков. Пласт вскрывается полностью, подобно щелевой перфорации, но обсадная колонна не разрушается и сохраняет способность противостоять боковому давлению горной породы. Геологический эффект длителен подобно сверлящей, гидропескоструйной и гидравлической перфорациям, но сам эффект за счет большого количества отверстий в колонне и наличию глубоких каналов в породе - более значителен.

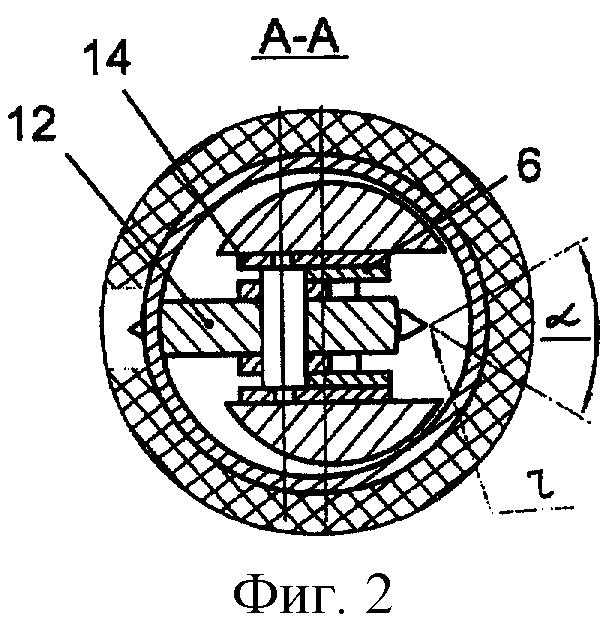

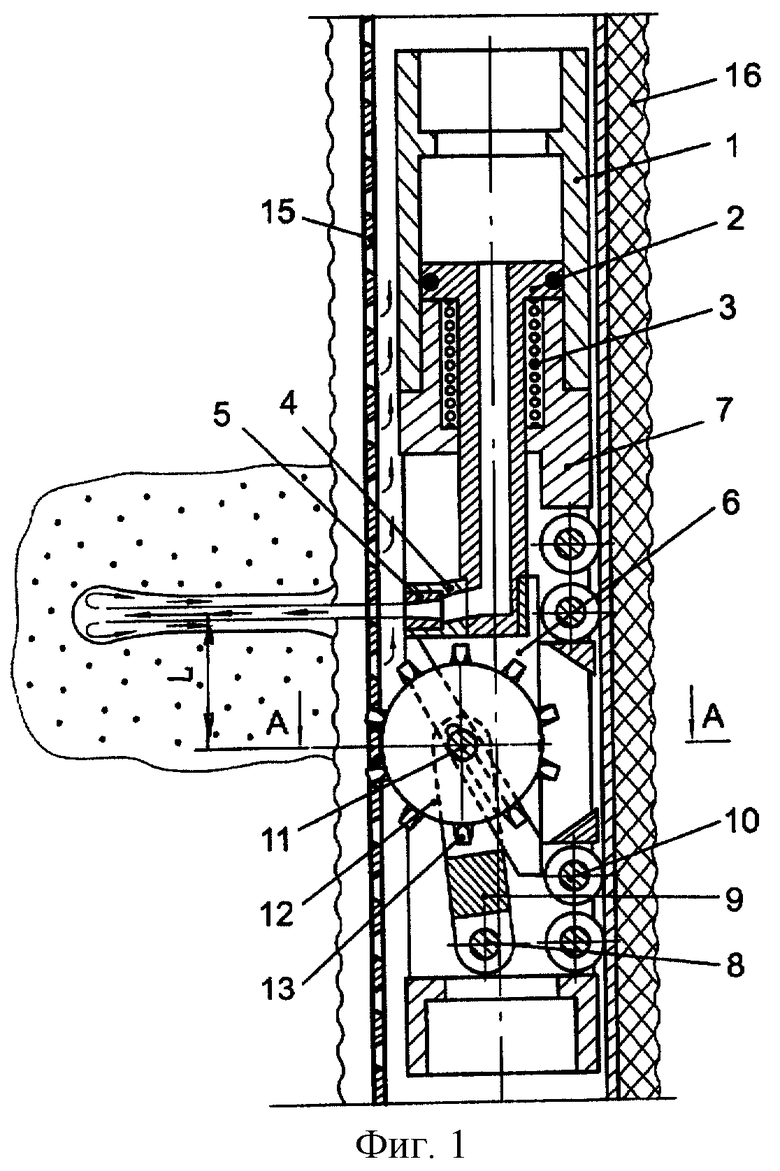

На чертеже показано устройство вторичного вскрытия пласта, фиг.1 и 2.

Устройство состоит из гидроцилиндра 1, полого шток-поршня 2 и возвратной пружины сжатия 3. К штоку 2 крепится обойма 4 с гидромониторной насадкой 5 и клин 6. Гидроцилиндр 1 соединен с корпусом 7, в котором смонтирована ось 8 с рычагом 9. На рычаге установлена ось 11 с роликом 12. В ободе ролика запрессованы твердосплавные зубки 13. Используются зубки клинообразной (как показано на чертеже) формы. Вылет зубков из обода не менее чем на 2 мм превышает толщину стенки трубы обсадной колонны, угол заострения α не более 60°, а притупление контактирующей грани зубка не более 1 мм. Указанные параметры зубков приняты с учетом того, что зубки должны сформировать глубокие следы вдавливания уже при первом перекатывании ролика. Причем в случае применения клинообразных зубков их грани ориентированы по линии перфорации, вдоль обсадной колонны. К клину 6 крепится пластина 14 с пазом, в который входят концы оси 11. На корпусе 7 смонтировано несколько опорных роликов 10.

Устройство спускают в скважину на трубах и работает оно следующим образом.

При спуске устройства возвратная пружина 3 удерживает шток-поршень 2 в верхнем положении, а паз в пластине 14 отодвигает ось 11 с роликом 12 в крайнее правое положение. При этом зубки 13 защищены корпусом 7 и не касаются поверхности колонны 15.

На заданной глубине перфорации инструмент останавливают и включают насос для нагнетания жидкости в скважину. За счет перепада давления жидкости шток-поршень 2, преодолевая сопротивление пружины 3, движется вниз. При этом клин 6 скользит по оси 11 и отодвигает ее с роликом 12 влево до контакта с колонной 15. Противоположная сторона инструмента опирается на колонну через ролики 10. Выдвижной ролик 12 опирается на колонну одним или двумя зубками. Перепад давления на шток-поршне 2 создает давление на контактирующие зубки, которые уже при первом перемещении инструмента вдавливает зубки на значительную глубину. При возвратном движении инструмента и последующих возвратно-поступательных перемещениях следы первого вдавливания зубков удерживают инструмент от возможных смещений в поперечном и продольном направлениях. В то же время глубина вдавливания зубков увеличивается. В этот завершающий этап перфорации колонны, когда зубки выдавили в ней щели, высоконапорная струя через созданные щели вымывает цементный камень из затрубного пространства, момент вдавливания зубков на полную глубину фиксируется по усилию, необходимому для перемещения инструмента. Усилие на перемещение инструмента значительно (кратно) уменьшится. Этому способствуют опорные ролики 10, создающие трение качения при движении инструмента.

Для формирования глубоких перфорационных каналов в продуктивном пласте инструмент останавливают. Это обусловлено тем, что горная порода, как правило, более твердая, чем цементный камень, а давление жидкости на преграду уменьшается вследствие удаления ее от среза насадки. Поэтому глубокий канал создается за счет многократного увеличения времени контакта струи с преградой. При движении инструмента струя контактировала с преградой десятые и сотые доли секунды, а при неподвижном инструменте время контакта возрастает до минут и десятков минут. Соответственно этому увеличению времени возрастает и эффективность гидромониторного разрушения (Х.И.Акчурин и Е.Т.Струговец. Гидромониторное разрушение горных пород при строительстве скважин. М.: РУСАКИ, 2002).

При осуществлении многощелевой перфорации точечное воздействие струи не сопровождается стесненностью струи от встречного потока отраженной струи. Поэтому имеется возможность создать глубокие перфорационные каналы (Е.Т.Струговец. Глубокая гидравлическая перфорация. Бурение. Нефть. Специализированный журнал, июнь, 2004 г.).

Для того чтобы при остановке перфоратора струя была направлена в цель, минуя перемычки, необходимо следующее:

- при положении шток-поршня 2 внизу, с упором в корпусе 7, зубки завершили процесс формирования щелей, но между ободом ролика 12 и трубой остается некоторый минимальный зазор, обеспечивающий опору на два зубка;

- расстояние от оси насадки 5 до оси ролика 12 должно быть равно 1,5t, 2,5t, 3,5t и т.д. (t - шаг между щелями). В результате выполнения многощелевой перфорации создается 20...50 щелей на 1 п.м. колонны только в пределах одного перфорационного ряда.. Количество рядов при необходимости может быть увеличено за счет поворота инструмента. При этом перемычки между щелями создают прочный каркас, способный противостоять сжимающим усилиям боковой составляющей горного давления.

После завершения процесса перфорации насосы отключают. Под действием пружины 3 шток-поршень 2 и ролик 12 возвращаются в исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВТОРИЧНОГО ВСКРЫТИЯ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270331C2 |

| УСТРОЙСТВО ДЛЯ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 1999 |

|

RU2161697C2 |

| УСТРОЙСТВО ДЛЯ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 1998 |

|

RU2151858C1 |

| СПОСОБ ВТОРИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365743C1 |

| Устройство для создания перфорационных щелевых каналов | 1990 |

|

SU1776772A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПРОРЕЗИ В СТЕНКЕ ОБСАДНОЙ КОЛОННЫ И В ЦЕМЕНТНОМ КАМНЕ ПРИ ПЕРФОРАЦИИ СКВАЖИН | 2006 |

|

RU2325511C1 |

| ПЕРФОРАТОР ДВУХДИСКОВЫЙ ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2013 |

|

RU2546687C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2020 |

|

RU2751046C1 |

| СЕКТОРНЫЙ СПОСОБ ЩЕЛЕВОЙ ГИДРОМЕХАНИЧЕСКОЙ ПЕРФОРАЦИИ СКВАЖИНЫ | 2007 |

|

RU2369728C2 |

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2014 |

|

RU2550629C1 |

Изобретение относится к технологии бурения нефтяных и газовых скважин, в частности к вторичному вскрытию продуктивных пластов скважин. Обеспечивает вскрытие всей толщины продуктивного пласта с сохранением способности обсадной колонны противостоять боковому давлению пород. Сущность изобретения: согласно способу спускают устройство на колонне труб до интервала перфорации. Создают давление в трубах и перфорируют стенку обсадной трубы выдвижным накатным роликом. После процесса перфорации труб осуществляют гидромониторное разрушение цементного камня и горной породы. Согласно изобретению при перфорации используют устройство с накатным роликом, оснащенным в ободе высокопрочными зубками, с высотой не менее чем на 2 мм превышающей толщину стенки перфорируемой трубы, углом заострения - не более 60°, притуплением контактирующей поверхности - не более 1 мм. Перфорацию осуществляют возвратно-поступательным перемещением устройства для возможности перекатывания ролика и вдавливания зубков в обсадную колонну до создания в ней от 20 до 50 щелей на 1 погонный метр обсадной колонны в пределах одного перфорационного ряда с перемычками между ними. Устройство содержит корпус, гидроцилиндр, полый шток-поршень, клин, обеспечивающий управление осью, на которой насажен накатный ролик. Согласно изобретению ролик выполнен с высокопрочными зубками в ободе, обеспечивающими при возвратно-поступательном перемещении устройства и перекатывании ролика формирование в обсадной колонне от 20 до 50 щелей на 1 погонный метр в пределах одного перфорационного ряда при полном вскрытии продуктивного пласта. Высота зубков не менее чем на 2 мм превышает толщину стенки перфорируемой трубы, угол заострения зубков - не более 60°, притупление контактирующей поверхности - не более 1 мм. Гидромониторная насадка смонтирована с возможностью обеспечения направления струи в щель, минуя перемычки при остановке инструмента. 2 н.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ЩЕЛЕВОЙ ПЕРФОРАЦИИ ОБСАЖЕННЫХ СКВАЖИН | 1999 |

|

RU2161697C2 |

Авторы

Даты

2006-06-27—Публикация

2004-10-11—Подача