Изобретение относится к горной промышленности, в частности к области нефтедобычи, и предназначено для создания перфорационных щелей - прорезей в обсадной колонне, цементном камне, горной породе при строительстве скважин, при вторичном вскрытии продуктивных пластов, для интенсификации добычи и т.п. Изобретение может быть использовано как буровыми, так и ремонтными бригадами.

Известен способ вторичного вскрытия продуктивных пластов нефтяных и газовых скважин [патент РФ №2278962, кл. Е21В 43/112, опубл. 2006 г.], согласно которому производят спуск перфорационного устройства в скважину до интервала перфорации, создают давление в трубах, перфорируют стенку обсадной колонны выдвижным накатным роликом путем возвратно-поступательного перемещения устройства с последующим гидромониторным разрушением цементного камня и горной породы, при этом в качестве накатного ролика используют ролик, оснащенный в ободе высокопрочными зубцами с высотой, не менее чем на 2 мм превышающей толщину стенки перфорируемой колонны, углом заострения не более 60°, притуплением контактирующей поверхности - не более 1 мм. А перфорацию осуществляют возвратно-поступательным перемещением устройства для возможности перекатывания ролика и вдавливания зубцов в обсадную колонну до создания в ней от 20 до 50 щелей на 1 погонный метр обсадной колонны в пределах одного перфорационного ряда с перемычками между ними. Указанный известный способ направлен на то, чтобы исключить смыкание щели в короткие сроки за счет противостояния боковому давлению пород.

Недостатком указанного известного способа является то, что он не обеспечивает гарантированное исключение повреждения цементного камня за колонной, особенно в месте их контакта, ввиду того, что процесс вдавливания зубков сопровождается возникновением напряжения как в колонне, так и в цементном камне, но т.к. это - разные материалы, то и величина этих напряжений будет различная, в результате чего может возникнуть их непредсказуемая деформация с образованием трещин и каналов, особенно в месте контакта - в месте перераспределения напряжений. Это может привести к раннему обводнению продуктивных пластов.

Также известен способ образования вертикальных щелей-прорезей в боковой стенке скважины [патент США №4119151, кл. Е21В 43/112, опубл. 10.10.1978], включающий спуск перфорационного устройства в скважину на колонне насосно-компрессорных труб и формирование в эксплуатационной колонне перфорационных щелей с помощью двух диаметрально расположенных выдвижных режущих элементов, перемещающих вверх и вниз. В качестве режущих элементов в известном способе используются зубчатые резцы, которые прорезают стенку эксплуатационной колонны.

Однако указанный известный способ не является достаточно эффективным ввиду того, что при его осуществлении возможно получение прорези ограниченной длины. Вместе с этим для его осуществления требуется устройство очень сложной конструкции.

Кроме того, при использовании в указанном известном способе в качестве зубчатых режущих элементов резцов с зубьями не исключается процесс искрообразования, а также облом резцов вследствие высокой односторонней и жесткой нагрузки на режущие поверхности. Все это снижает эффективность и технологичность известного способа.

Наиболее близким к предлагаемому техническому решению по назначению является способ получения перфорационных щелей-прорезей в эксплуатационной колонне [патент РФ №2256066, кл. Е21В 43/112, опубл. 2005 г.], согласно которому производят спуск перфорационного устройства в скважину на колонне насосно-компрессорных труб, формирование в эксплуатационной (обсадной) колонне двух диаметрально расположенных перфорационных щелей путем продольного перемещения вверх-вниз двух расположенных диаметрально выдвижных режущих элементов, при этом в качестве выдвижных элементов используют зубчатые диски, а формирование двух перфорационных щелей осуществляют постепенно усиливающимся пробиванием за счет микроударов, создаваемых зубчатыми дисками при ступенчатом создании давления в диапазоне от 1,013 до 8,104 МПа в колонне насосно-компрессорных труб.

Однако указанный известный способ не лишен недостатков, а именно:

- учитывая, что формирование щели в известном способе происходит путем ударного воздействия, существует опасность повреждения цементного камня, особенно в месте контакта его со стенкой колонны, ввиду определенной хрупкости этого материала;

- кроме того, при осуществлении известного способа ударной нагрузке будет подвергаться не только стенка колонны и цементный камень, но и по закону противодействия все перфорационное устройство, вследствие чего имеется вероятность снижения срока его службы;

- в известном способе фактически процесс формирования щели производится путем выдавливания, а значит это может привести к деформации колонны (эффект текучести металла при выдавливании) и к возможности постепенного уменьшения размеров щели путем частичного смыкания, что может привести к сложностям при последующем спуске оборудования. Все это приводит к отсутствию получения гарантированных технологических показателей по притоку нефти из пласта. Кроме того, указанный недостаток будет особенно заметен в горизонтальной скважине, т.к. вследствие влияния силы тяжести величина ударного воздействия различными зубчатыми режущими элементами будет различной, что может привести к усилению эффекта деформации колонны вплоть до серьезных изменений геометрии ее сечения.

Все указанные недостатки снижают эффективность обработки известным способом и повышают эксплуатационные затраты.

Технический результат, достигаемый предлагаемым способом, заключается в повышении эффективности процесса формирования прорези в скважинах любого проложения, как вертикальных, так и горизонтальных, за счет исключения повреждения цементного камня за пределами зоны перфорационной щели, в том числе в месте контакта с обсадной колонной, и исключения отрицательного попеременно-ударного воздействия на перфорационное устройство, а также в повышении технологичности способа за счет сокращения времени обработки и снижении эксплуатационных затрат.

Дополнительным техническим результатом является сохранение эффекта исключения искрообразования.

Указанный технический результат обеспечивается предлагаемым способом формирования прорези в стенке обсадной колонны и в цементном камне при перфорации скважин, включающим спуск перфорационного устройства в скважину, формирование в обрабатываемом материале двух диаметрально расположенных перфорационных щелей - прорезей путем продольного перемещения вверх-вниз двух диаметрально расположенных выдвижных зубчатых режущих элементов, при этом новым является то, что для формирования двух расположенных диаметрально перфорационных прорезей вначале производят выдвижение двух указанных выдвижных зубчатых режущих элементов с приложением к ним радиальной нагрузки для обеспечения плотного контакта зубьев режущих элементов с обрабатываемым материалом, затем путем протягивания сообщают упомянутым режущим элементам принудительное продольное перемещение вдоль обрабатываемого материала вверх-вниз на длину прорези с одновременным обеспечением при таком протягивании каждому зубчатому режущему элементу, находящемуся под радиальной нагрузкой, эффекта перекатывания без принудительного вращения по направлению хода продольного перемещения с обеспечением при этом сострагивания обрабатываемого материала зубом зубчатого режущего элемента по ходу перекатывания с последующим фрезерованием места сострагивания, причем при изменении направления протягивания производят постепенное увеличение радиальной нагрузки на зубчатые режущие элементы, при этом величину радиальной нагрузки в целом при формировании прорези, а также величину продольной нагрузки при протягивании выбирают в диапазоне от 0,1 до 10 тонн, а в качестве зубчатого режущего элемента используют зубчатую фрезу с установленными по ее контуру зубьями, обеспечивающими возможность реверсивного сострагивания и последующего фрезерования обрабатываемого материала, причем каждый из указанных зубьев выполнен в виде клина с углом заточки при вершине 50-110°, содержащего размещенную вдоль продольной оси фрезы главную режущую кромку, от которой к телу фрезы отходят с отгибкой от продольной оси боковые стенки, каждая из которых включает по меньшей мере две составляющие поверхности, расположенные с сопряжением под углом друг к другу с образованием в месте их сопряжения боковых режущих кромок, причем упомянутые составляющие поверхности выполнены плоскими или выпуклыми, при этом каждый зуб снабжен двумя торцевыми смежными боковым стенкам гранями, которые выполняют поочередно при протягивании указанной фрезы вверх или вниз функцию главных передних поверхностей.

В случае использования в качестве обрабатываемого материала обсадной колонны величина радиальной нагрузки для обеспечения плотного контакта зубьев режущих элементов с обрабатываемым материалом составляет величину начальной пластической деформации металла обсадной трубы указанными зубьями.

При операции протягивания обеспечивают постоянную удельную радиальную и продольную нагрузку на зубчатый режущий элемент при обработке одного вида обрабатываемого материала и при движении в одном направлении, т.е. при движении вверх или при движении вниз.

Фреза имеет чередующиеся по высоте зубья.

Главная режущая кромка зуба фрезы образована в виде плавного сопряжения боковых стенок зуба.

У боковой стенки соотношение высоты составляющей поверхности, примыкающей к главной режущей кромке, к высоте составляющей поверхности, примыкающей к основанию зуба, составляет как 1:(0,4÷2,5) соответственно.

Линия боковых режущих кромок зуба фрезы выполнена прямой или дугообразной.

Ширина зуба у основания соответствует ширине тела фрезы.

Между зубьями в теле фрезы выполнены дугообразные канавки для отвода стружки.

Вышеприведенный технический результат достигается за счет следующего.

Приложение радиальной нагрузки к выдвинутым зубчатым режущим элементам позволяет обеспечить плотный контакт их зубьев с обрабатываемым материалом для облегчения последующего процесса сострагивания этого материала при последующем продольном перемещении устройства.

Благодаря последующему процессу протягивания и сообщению за счет этого режущим элементам, находящимся под радиальной нагрузкой, принудительного продольного перемещения, обеспечивается эффект перекатывания этих элементов вокруг своей оси по направлению хода продольного перемещения (причем без сообщения режущим элементам принудительного вращения). Учитывая, что зубья режущих элементов плотно прижаты к обрабатываемому материалу, при перекатывании происходит сострагивание материала главной режущей кромкой зуба фрезы и последующее формирование щели боковыми режущими кромками. Причем этот процесс идет «мягко», в щадящем режиме, последовательно и без резких динамических нагрузок, причем как в вертикальных, так и горизонтальных скважинах, что благоприятно действует на целостность цементного камня, особенно в месте контакта его с обсадной колонной. На указанную цель также работает и то, что в преимущественном варианте осуществления способа обеспечивают постоянную удельную радиальную и продольную нагрузку на зубчатый режущий элемент при обработке одного вида обрабатываемого материала (например, только металла обсадной колонны, или только цементного камня) и при движении только в одном направлении, т.е. при движении вверх или при движении вниз. Благодаря такому процессу работы обеспечивается щадящий режим работы перфорационного устройства, реализующего предлагаемый способ, повышается эффективность технологии за счет гарантии качества и за счет увеличения периода безаварийной работы путем исключения неблагоприятных резких динамических нагрузок на перфорационное устройство в целом и изменения его режимов при протягивании.

Такие преимущества также обеспечиваются за счет особой конструкции выдвижных режущих элементов, а именно за счет использования зубчатой фрезы с определенными зубьями. Выполнение каждого зуба в виде клина с углом заточки при вершине в пределах 50-110° (указанные значения определены опытным путем) и размещение вдоль продольной оси фрезы его главной режущей кромки обеспечивают возможность плавного и однородного реверсивного сострагивания и фрезерования обрабатываемого материала при протягивании, что также исключает резкие колебания в работе режущих элементов и устройства в целом, а значит увеличивает ресурс их работы и одновременно не оказывает разрушающего воздействия на цементный камень в месте контакта его с обсадной трубой.

Благодаря выполнению боковых стенок зуба фрезы с отгибкой от продольной оси (боковая стенка на профиле поперечного сечения зуба будет представлять ломаную линию) в виде, по меньшей мере, двух составляющих поверхностей с образованием в месте их сопряжения боковых режущих кромок, которые могут быть выполнены прямыми или дугообразными, обеспечивается процесс фрезерования обрабатываемого материала постепенным и плавным врезанием в образующуюся прорезь составляющих поверхностей боковых стенок (также выполняющих функцию режущих), что исключает возникновение резких напряжений в материале, а значит исключает его нежелательную деформацию.

Выполнение составляющих поверхностей плоскими или выпуклыми с соотношением их высот как 1:(0,4÷2,5) позволяет реализовывать вышеуказанный процесс с еще большей эффективностью и производительностью.

Снабжение каждого зуба двумя торцевыми гранями, выполняющими поочередно при протягивании вверх или вниз функции главных передних поверхностей, необходимо для обеспечения реверсивности режущему элементу.

Постепенное увеличение радиальной нагрузки на режущие элементы при каждом изменении направления протягивания обусловлено необходимостью углубления прорези.

Выбор в целом величины радиальной нагрузки и продольной нагрузки при протягивании в диапазоне от 0,1 до 10 тонн установлено экспертным путем и обусловлено особенностями предлагаемого способа, нацеленного на плавный равномерный характер формирования прорезей без нарушения целостности цементного кольца, особенно в месте контакта его с обсадной трубой.

Выполнение у фрезы чередующихся по высоте зубьев является одним из вариантов и обусловлено конкретными особенностями конструкции обсадной колонны, в частности ее диаметром и материалом.

Благодаря выполнению главной режущей кромки путем плавного сопряжения (т.е. не строгий угол, а закругленный или чуть затылованный) боковых стенок зуба обеспечивается мягкое воздействие на более мягкий (по прочностным свойствам) обрабатываемый материал.

В результате того, что линия боковых режущих кромок зуба фрезы выполнена или прямой, или дугообразной, обеспечивается наряду с высоким режущим эффектом еще и калибровка стенок прорези.

Благодаря тому, что ширина зуба у основания соответствует ширине тела фрезы, обеспечивается продолжение работы зубьев при выходе за прорезанную колонну. При этом тело фрезы находится в прорезанной щели-прорези, не создавая дополнительных нагрузок.

Для реализации предлагаемого способа осуществляют следующие операции в нижеуказанной последовательности:

- производят спуск перфорационного устройства в скважину и размещают его в интервале перфорации;

- производят выдвижение двух выдвижных диаметрально расположенных зубчатых режущих элементов, в качестве которых используется зубчатая фреза, до плотного соприкосновения зубьев с обрабатываемым материалом, а именно со стенкой обсадной колонны, и прикладывают к фрезе радиальную нагрузку, например, в размере 1 тонн;

- затем путем протягивания перфорационного устройства, например, вверх сообщают упомянутой зубчатой фрезе принудительное продольное перемещение вдоль обрабатываемого материала вверх на длину щели;

- при таком протягивании зубчатая фреза, находящаяся под радиальной нагрузкой, будет перекатываться, причем без принудительного вращения, по направлению хода продольного перемещения (по направлению хода протягивания) с обеспечением при этом сострагивания обрабатываемого материала зубом зубчатой фрезы по ходу перекатывания и с последующим фрезерованием места сострагивания;

- затем при достижении верхней границы длины щели производят изменение направления протягивания и перед указанной операцией производят увеличение радиальной нагрузки на зубчатую фрезу, например, в пределах от 0,5 до 1 тонн, при этом также может быть изменена и продольная нагрузка протягивания в сторону увеличения. В преимущественном варианте исполнения при операции протягивания лучше использовать постоянную удельную радиальную и продольную нагрузку на зубчатую фрезу, но только при обработке одного вида обрабатываемого материала и при движении только в одном направлении, т.е. при движении или вверх, или при движении вниз;

- затем производят протягивание перфорационного устройства вниз и сообщают упомянутой зубчатой фрезе принудительное продольное перемещение вдоль обрабатываемого материала вниз на длину щели;

- далее цикл повторяют до сформирования в обрабатываемом материале двух диаметрально расположенных перфорационных щелей - прорезей необходимой длины;

- при этом величину радиальной нагрузки в целом при формировании прорези, а также величину продольной нагрузки при протягивании выбирают в диапазоне от 0,1 до 10 тонн;

- а в качестве зубчатого режущего элемента используют зубчатую фрезу определенной конструкции с установленными по ее контуру зубьями, обеспечивающими возможность реверсивного сострагивания и последующего фрезерования обрабатываемого материала, причем каждый из указанных зубьев выполнен в виде клина с углом заточки при вершине 50-110° (выполнение угла заточки менее 50° приводит к быстрой поломке фрезы, а более 110° - к снижению эффективности сострагивания и фрезерования), содержащего размещенную вдоль продольной оси фрезы главную режущую кромку, от которой к телу фрезы отходят с отгибкой от продольной оси боковые стенки, каждая из которых включает по меньшей мере две составляющие поверхности (плоские или выпуклые), расположенные с сопряжением под углом друг к другу с образованием в месте сопряжения боковых режущих кромок, при этом каждый зуб снабжен двумя торцевыми гранями, которые поочередно выполняют при протягивании указанной фрезы вверх или вниз функцию главных передних поверхностей.

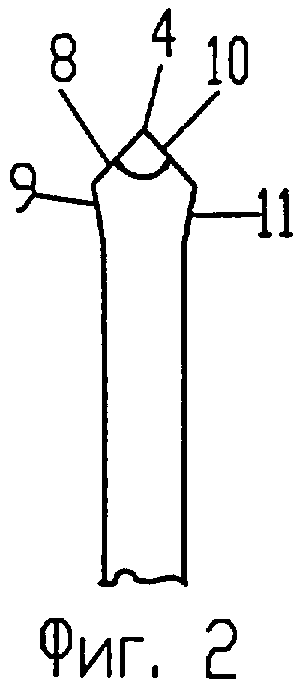

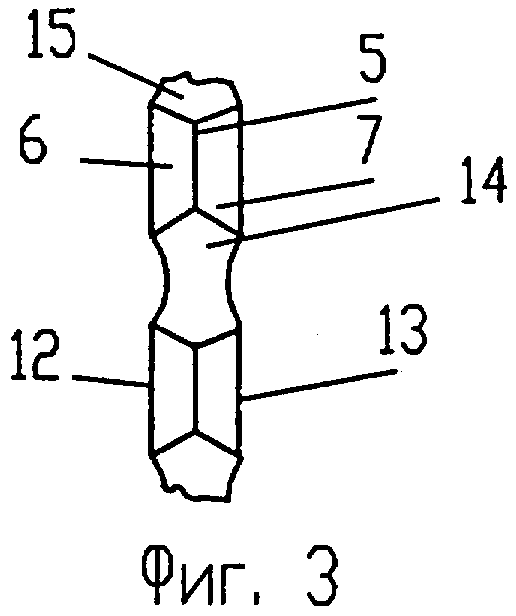

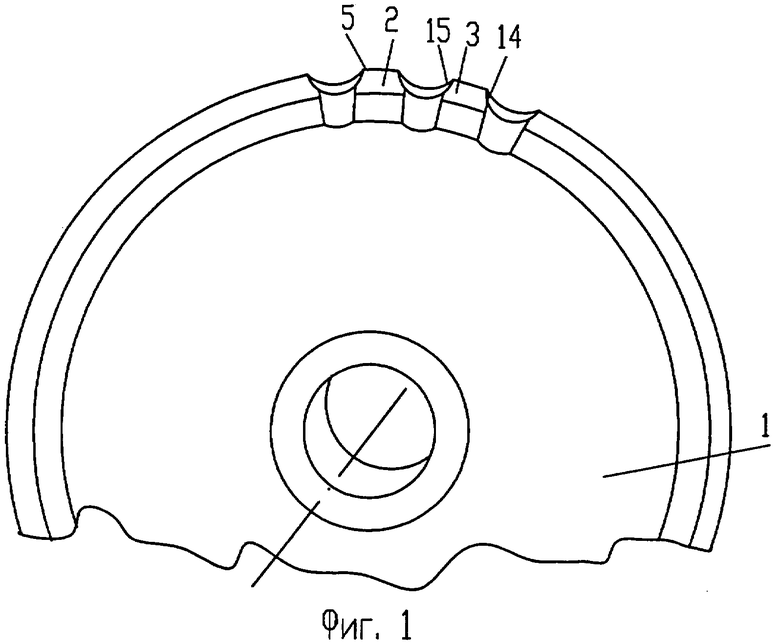

Предлагаемый способ иллюстрируется чертежами, где на фиг.1 представлен общий вид зубчатой фрезы; на фиг.2 - поперечный разрез зубчатой фрезы; фиг.3 - вид с торца фрезы.

В качестве зубчатого режущего элемента в предлагаемом способе используют зубчатую фрезу 1 определенной конструкции с установленными по ее контуру зубьями 2 и 3, обеспечивающими возможность реверсивного сострагивания и последующего фрезерования обрабатываемого материала. Каждый зуб 2 и 3 выполнен в виде клина с углом заточки α, равным 50-110° при вершине 4. Каждый зуб 2 и 3 содержит размещенную вдоль продольной оси фрезы 1 главную режущую кромку 5, от которой к телу фрезы 1 отходят с отгибкой от продольной оси боковые стенки 6 и 7, каждая из которых включает по меньшей мере две составляющие поверхности 8, 9 и 10, 11 соответственно (они могут быть выполнены плоскими или выпуклыми). Указанные составляющие поверхности 8, 9 и 10, 11 размещены с сопряжением под углом друг к другу с образованием в месте сопряжения боковых режущих кромок 12 и 13. Каждый зуб 2 и 3 снабжен двумя торцевыми гранями 14 и 15, которые поочередно выполняют функцию главных передних поверхностей при протягивании указанной фрезы 1 вверх или вниз.

Сущность предлагаемого изобретения поясняется следующим примером.

Пример 1. Предлагаемый способ был опробован на ряде скважин Пермского Прикамья. Пример приведен для скважины с глубиной 1750 м, интервал перфорации 1738-1745 м. Для осуществления заявляемого способа использовали перфорационное устройство, снабженное двумя зубчатыми фрезами, предложенной конструкции (фиг.1-3) (угол заточки зуба при вершине равен 90°, соотношение высот составляющих поверхностей боковых стенок 1:1,25) и установленными с возможностью их выдвижения в диаметрально противоположные стороны посредством механизма крепления и выдвижения. Указанное перфорационное устройство содержит корпус, в котором размещен поршень-толкатель с гидравлическим центральным каналом и отводящими гидроканалами, оборудованными гидромониторными насадками. Также в корпусе расположены две упомянутые выдвижные зубчатые фрезы, которые установлены на отдельных осях и снабжены механизмом выдвижения, состоящим из закрепленного на корпусе с возможностью поворота коромысла, в плечах которого установлены оси фрез, и из двух зеркально установленных друг по отношению к другу по продольной оси одинарных отклоняющих клиньев, клиновидная поверхность которых служит направляющими для указанного коромысла. При этом перфорационное устройство может иметь различную конструкцию, но обязательными элементами являются вышеуказанные, а также наличие механизма выдвижения в диаметральном направлении двух фрез.

На колонне насосно-компрессорных труб (НКТ) перфорационное устройство спускают в скважину к месту перфорации на глубину 1738 м. Установив его на глубине 1738 м, создают давление в гидроцилиндре, под действием которого поршень-толкатель начинает поступательно перемещаться, и коромысло, к которому прикреплена фреза, начинает поворачиваться, обеспечивая выдвижение зубчатых фрез диаметрально противоположно до упора их зубьев с обсадной колонной. На указанные фрезы прикладывают радиальную нагрузку 0,5 тонн. Затем начинают протягивание перфорационного устройства вниз при продольной нагрузке 0,5-1 тонна, при этом упомянутые зубчатые фрезы начинают принудительное продольное перемещение вдоль обсадной колонны вниз на длину щели 7 м.

При таком протягивании зубчатая фреза, находящаяся под радиальной нагрузкой, будет перекатываться по направлению хода протягивания и ее зубья начнут сострагивать металл обсадной колонны главной режущей кромкой 5 по ходу перекатывания и затем боковыми стенками 6 и 7 и боковыми режущими кромками 12 и 13 будет производиться фрезерование места сострагивания. Достигнув нижней границы длины щели 1745 м, производят изменение направления протягивания, но перед этим производят увеличение радиальной нагрузки на зубчатую фрезу на 1 тонну, при этом также изменяют и продольную нагрузку протягивания в сторону увеличения на 2-3 тонны. Затем производят протягивание перфорационного устройства вверх при этих новых параметрах и сообщают упомянутой зубчатой фрезе принудительное продольное перемещение вдоль обсадной колонны вверх на длину щели до глубины 1738 м. Далее возвратно-поступательное перемещение повторяют по указанному циклу до сформирования в обсадной колонне двух диаметрально расположенных перфорационных щелей-прорезей. Учитывая, что у зубчатой фрезы ширина зуба у основания соответствует ширине тела фрезы, обеспечивается калибровка щели и плавный переход резания и за стенкой обсадной колонны. При выходе фрез за тело обсадной колонны на цементный камень падает продольная нагрузка до минимума, но при этом давление в перфорационном устройстве увеличивается и реализуется гидромониторный эффект струи, которая при выходе из гидромониторной насадки будет дополнительно размывать цементный камень и породу пласта, намывая каверну по всей длине щели. После намыва каверны давление сбрасывается, зубчатые фрезы 1 возвращаются в корпус перфорационного устройства. Далее последнее перемещают в продольном направлении на требуемую величину шага вскрытия (шага перфорации) и процесс повторяют сначала.

При этом величину радиальной нагрузки в целом при формировании прорези, а также величину продольной нагрузки при протягивании в предлагаемом способе выбирают в диапазоне от 0,1 до 10 тонн. Экспериментальным путем было определено, что величина нагрузки менее 0,1 тонны не обеспечивает эффективную скорость формирования щелей-прорезей, а при нагрузке более 10 тонн возможен обрыв перфорационного устройства.

Кроме того, исследованиями также было установлено, что только при использовании в качестве режущего элемента зубчатой фрезы предложенной конструкции в совокупности с указанным порядком осуществления заявляемого способа обеспечивается стабильный и равномерный процесс формирования прорези как в стенке обсадной трубы, так и в цементном камне.

Для доказательства исключения разрушающего воздействия предлагаемого способа на цементный камень в месте контакта его с обсадной трубой были проведены дополнительные исследования ствола скважины до щелевой перфорации и после с использованием акустического метода с помощью прибора марки МАК-3 для определения зазоров между цементным камнем и трубой. Результаты показали, что предлагаемый способ практически исключает возникновение опасных зазоров, которые могут привести к возникновению осложнений при дальнейшей эксплуатации скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ РЕЖУЩЕГО ДЕЙСТВИЯ | 2007 |

|

RU2348797C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2009 |

|

RU2389867C1 |

| УСТРОЙСТВО ДЛЯ ПРОКАЛЫВАНИЯ ОБСАДНОЙ ТРУБЫ В СКВАЖИНЕ | 2016 |

|

RU2631446C1 |

| Комплексный гидроклиновый перфоратор (варианты) | 2016 |

|

RU2633596C1 |

| Перфоратор гидромеханический скважинный сверлящий | 2021 |

|

RU2776541C1 |

| Гидромеханический прокалывающий перфоратор | 2019 |

|

RU2719901C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2009 |

|

RU2392421C1 |

| Контейнер для подачи ингибитора в скважину | 2019 |

|

RU2698346C1 |

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2014 |

|

RU2550629C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФОРАЦИОННЫХ ЩЕЛЕЙ В ЭКСПЛУАТАЦИОННОЙ КОЛОННЕ И СПОСОБ ВСКРЫТИЯ ПЛАСТОВ | 2003 |

|

RU2256066C2 |

Изобретение относится к горной промышленности, в частности к области нефтедобычи. При осуществлении способа производят диаметральное выдвижение двух зубчатых фрез с приложением к ним радиальной нагрузки. Затем путем протягивания сообщают упомянутым фрезам принудительное продольное перемещение вдоль обрабатываемого материала вверх-вниз на длину прорези с одновременным перекатыванием по направлению хода продольного перемещения. При этом происходит сострагивание обрабатываемого материала зубом фрезы с последующим фрезерованием. При изменении направления протягивания производят постепенное увеличение радиальной нагрузки, которую выбирают в диапазоне от 0,1 до 10 тонн. Зубья фрезы выполнены в виде клина с углом заточки при вершине 50-110°, содержащего размещенную вдоль продольной оси фрезы главную режущую кромку, от которой к телу фрезы отходят с отгибкой от продольной оси боковые стенки. Каждая из боковых стенок состоит по меньшей мере из двух составляющих поверхностей, расположенных под углом друг к другу с образованием боковых режущих кромок. Обеспечивает повышение эффективности процесса формирования прорези. 8 з.п. ф-лы, 3 ил.

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФОРАЦИОННЫХ ЩЕЛЕЙ В ЭКСПЛУАТАЦИОННОЙ КОЛОННЕ И СПОСОБ ВСКРЫТИЯ ПЛАСТОВ | 2003 |

|

RU2256066C2 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР (ВАРИАНТЫ) | 2003 |

|

RU2247226C1 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА | 2000 |

|

RU2186950C2 |

| Устройство для подачи сигнала о прохождении поездом контролируемого участка | 1930 |

|

SU30159A1 |

| Молотилка | 1933 |

|

SU32823A1 |

| Электрическое устройство для перевода стрелки из вагона трамвая | 1931 |

|

SU38194A1 |

| US 4106561 A, 15.08.1978 | |||

| US 4119151 A, 10.10.1978. | |||

Авторы

Даты

2008-05-27—Публикация

2006-11-16—Подача